Область техники

Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано при изготовлении стального горячекатаного толстолистового проката, предназначенного, в частности, для изготовления труб, судов, строительных конструкций.

Уровень техники

Известен способ производства стального проката, в котором нагревают непрерывнолитую заготовку, осуществляют ее черновую прокатку до получения промежуточной заготовки заданной толщины и охлаждают полученную промежуточную заготовку. Далее промежуточную заготовку нагревают до определенной температуры и осуществляют ее чистовую прокатку до получения проката заданной толщины, после чего охлаждают полученный прокат (см. патент РФ №2401706, опубл. 20.10.2010 г.). Данный известный способ принят за прототип заявляемого изобретения.

Основной причиной, препятствующей достижению указанного ниже технического результата при использовании известного способа, относится то, что при его реализации нагрев промежуточной заготовки перед ее чистовой прокаткой осуществляют до температуры не более 850°С. Это приводит к тому, что низкая температура нагрева промежуточной заготовки, вследствие ее естественного остывания при прокатке, не позволяет закончить прокатку в области отсутствия полиморфного превращения, что отрицательно сказывается на вязкостных свойствах из-за появления в структуре деформированного феррита. Также к недостаткам известного способа можно отнести длительный цикл производства при выдерживании промежуточной заготовки в стопе не менее суток.

Раскрытие изобретения

Задачей, на решение которой направлено изобретение, является разработка способа производства стального толстолистового проката, обеспечивающего повышенный уровень вязкостных свойств изготавливаемого проката, в том числе по его толщине, за счет формирования однородной и мелкозернистой структуры стали.

Для решения указанной задачи и достижения обозначенного технического результата в настоящем изобретении предложен способ производства стального толстолистового проката, включающий этапы, на которых выполняют аустенитизацию стальной непрерывнолитой заготовки и проводят черновую прокатку нагретой заготовки до получения подката толщиной h1, причем h1=k⋅h2, где k - эмпирический коэффициент, принимающий значение от 2 до 6; h2 - номинальное значение толщины изготавливаемого проката. Полученный подкат охлаждают до температуры менее 600°С. Затем подкат нагревают до температуры, соответствующей диапазону от T1 до Т2 (в°С), причем Т1=937,3-224,5⋅С-17⋅Mn+34⋅Si-2⋅Ni+21,6⋅Мо+41,8⋅V-2⋅Cu,

T2=(10100-27⋅Mn+200⋅Si)/(4,85-lg(Nb⋅(C+8⋅N)))-220, где С, Mn, Si, Ni, Mo, V, Cu, Nb, N - содержание (в мас. %) соответствующих химических элементов в стали, из которой выполнена непрерывнолитая заготовка, причем содержание химических элементов (в мас. %) в данной стали соответствует следующему: 0,03≤С≤0,45; 0,3≤Мп≤2,1; 0,l≤Si≤0,6; Ni≤10,0; Мо≤0,6; V≤0,1; Си≤1,0; Сг≤1,3; Nb≤0,09; 0,002≤N≤0,02; остаток - Fe и примеси. Далее проводят чистовую прокатку нагретого подката и охлаждают полученный прокат.

Особенность способа по настоящему изобретению состоит в том, что охлаждение проката могут выполнять в два этапа: сначала выполняют ускоренное охлаждение проката, а затем его охлаждают естественным образом при температуре окружающей среды. При этом в одном случае ускоренное охлаждение проката осуществляют до температуры Т3 (°С), причем T3=(510-320⋅C-3⋅(Cr+Cu+Ni)-25⋅Mn)±100, где С, Cr, Cu, Ni, Mn - содержание (в мас. %) соответствующих химических элементов в стали, из которой выполнена непрерывнолитая заготовка. В другом случае ускоренное охлаждение проката осуществляют до температуры 100÷349°С.

Еще одна особенность способа по настоящему изобретению состоит в том, что охлаждение проката могут реализовывать только за счет его остывания естественным образом при температуре окружающей среды.

Сущность настоящего изобретения заключается в следующем.

Выполнение аустенитизации стальной непрерывнолитой заготовки обеспечивает полное растворение карбонитридов микролегирующих элементов и способствует свободному протеканию статической рекристаллизации при черновой прокатке, что необходимо для измельчения зерен аустенита.

Черновую прокатку нагретой заготовки осуществляют до получения подката толщиной h1, причем h1=k⋅h2, где к - эмпирический коэффициент, принимающий значение от 2 до 6, h2 - номинальное значение толщины изготавливаемого проката. Это обеспечивает получение однородной и мелкозернистой структуры в прокате. Черновая прокатка заготовки до получения подката с толщиной менее h1 приводит к недостаточному наклепу структуры в процессе чистовой прокатки и к последующему укрупнению структурных составляющих, что приводит к потере прочностных и вязкостных свойств. Черновая прокатка заготовки до получения подката с толщиной более h1 приводит к недостаточному измельчению структуры аустенита при черновой прокатке, что приводит к снижению уровня наклепа при чистовой прокатке и повышению неоднородности конечной структуры, что также приводит к потере прочностных и вязкостных свойств.

Охлаждение полученного подката до температуры менее 600°С требуется для полного протекания полиморфного превращения. При температуре охлажденного подката выше заявленного значения в структуре остается остаточный аустенит, который при последующем нагреве становится центром интенсивного роста зерен аустенита, что приводит к образованию крупнозернистой структуры после нагрева и не позволяет в итоге достичь требуемых вязкостных свойств.

Последующий нагрев охлажденного подката осуществляют до температуры в диапазоне от T1 до Т2 (в°С), причем

T1=937,3-224,5⋅C-17⋅Mn+34⋅Si-2⋅Ni+21,6⋅Mo+41,8⋅V-2⋅Cu,

T2=(10100-27⋅Mn+200⋅Si)/(4,85-lg(Nb⋅(C+8⋅N)))-220,

где С, Mn, Si, Ni, Mo, V, Cu, Nb, N - содержание (в мас. %) соответствующих химических элементов в стали, из которой выполнена непрерывнолитая заготовка.

Нагрев подката в соответствии с заявленными условиями обеспечивает полное превращение феррита в аустенит по всей толщине подката и создание необходимого перегрева для последующей прокатки в однофазной области.

Нагрев подката до температуры менее T1 приводит к неполному превращению феррита в аустенит, что при последующей деформации в области не полностью превращенного феррита приведет к его наклепу и снижению вязкостных свойств. Нагрев подката до температуры более Т2 приводит к коагуляции карбонитридов и росту зерна аустенита, что в последующем отрицательно сказывается на вязкостных свойствах проката.

Указанное содержание химических элементов в стали (в мас. %: 0,03≤С≤0,45; 0,3≤Mn≤2,1; 0,1≤Si≤0,6; Ni≤10,0; Мо≤0,6; V≤0,1; Cu≤1,0; Cr≤1,3; Nb≤0,09; 0,002≤N≤0,02; остаток - Fe и примеси) характерно для сталей, применяемых для конструкций, где требуется комплекс вязкостных характеристик высокого уровня.

Чистовую прокатку нагретого подката осуществляют до получения проката заданной толщины, после чего охлаждают полученный прокат.

В частном случае реализации настоящего изобретения охлаждение проката осуществляют в два этапа - сначала выполняют ускоренное охлаждение проката, а затем его охлаждают естественным образом при температуре окружающей среды. Реализация данных операций позволяет дополнительно измельчить структуру феррита и продуктов промежуточного превращения и оказывает положительное влияние на прочностные и вязкопластические свойства. При этом проведение ускоренного охлаждения проката до температуры Т3 (в°С), причем T3=(510-320⋅C-3⋅(Cr+Cu+Ni)-25⋅Mn)±100, где С, Cr, Си, Ni, Mn - содержание (в мас. %) соответствующих химических элементов в стали, из которой выполнена непрерывнолитая заготовка, обеспечивает получение структур с наименьшим содержанием карбидов железа, которые обеспечивают повышенную сопротивляемость металла хрупкому разрушению. Проведение ускоренного охлаждения проката до температуры 100÷349°С за счет создания мелкодисперсных мартенсито-аустенитных участков, позволяет повысить прочность стали, а также добиться более низкого соотношения σт/σв, что необходимо для сталей, подвергающихся последующей холодной формовке.

В другом частном случае реализации настоящего изобретения охлаждение проката реализуют за счет его остывания естественным образом при температуре окружающей среды. Это позволяет дополнительно повысить однородность свойств по толщине проката.

Проведенный заявителем анализ уровня техники, включая поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Следовательно, заявленное изобретение соответствует условию «новизна».

Для проверки соответствия заявленного изобретения условию «изобретательский уровень» заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники. Следовательно, заявленное изобретение соответствует условию «изобретательский уровень».

Осуществление изобретения

Настоящее изобретение раскрыто с помощью примеров реализации, которые являются чисто иллюстративными и не ограничивают объема притязаний, определяемого только приложенной формулой изобретения с учетом эквивалентов.

Заявленный способ апробирован в АО «Выксунский металлургический завод» при производстве проката для конструкций различного назначения.

Пример 1

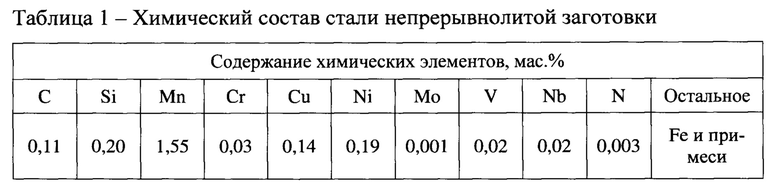

В качестве исходной заготовки использовали неперывнолитую заготовку толщиной 355 мм, выполненную из стали, химический состав которой представлен в таблице 1. Нагрев непрерывнолитой заготовки осуществляли в нагревательной печи до среднемассовой температуры заготовки 1110°С. Нагретую заготовку прокатывали на толстолистовом реверсивном стане 5000 до толщины подката 240 мм с окончанием прокатки при температуре поверхности подката 750°С. После окончания процесса деформации осуществляли охлаждение подката в стопе до температуры окружающей среды цеха. Затем осуществляли нагрев подката до среднемассовой температуры 930°С и прокатывали на толстолистовом стане 5000 до конечной толщины 100 мм с окончанием прокатки при среднемассовой температуре 890°С. После окончания процесса деформации осуществляли охлаждение полученной плиты в стопе до температуры окружающей среды.

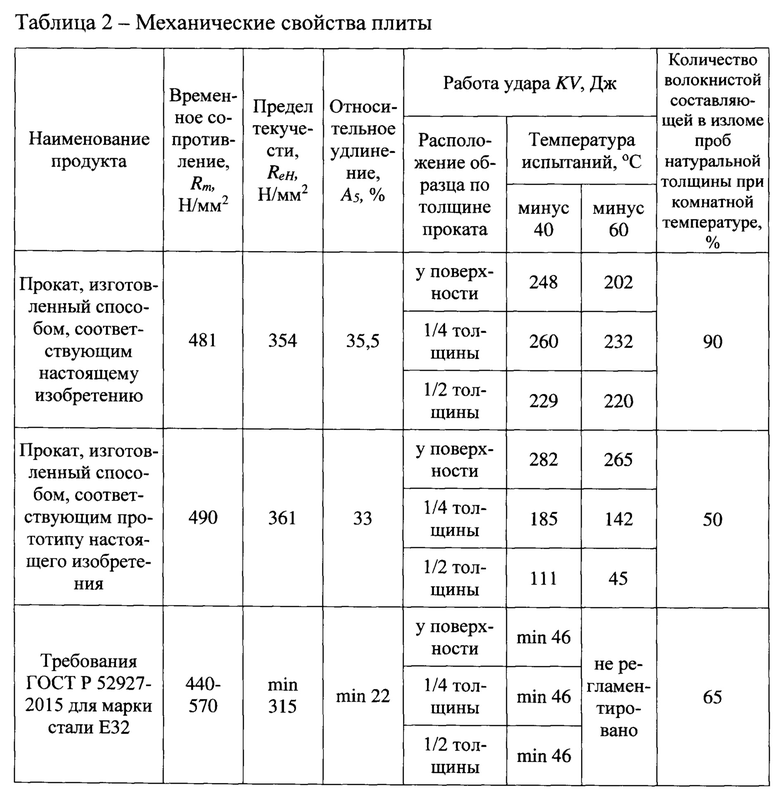

Механические свойства стали плиты определяли на цилиндрических образцах тип III №4 ГОСТ 1497, работу удара определяли на образцах с V-образным концентратором тип 11 ГОСТ 9454 с расположением оси образца по толщине плиты у поверхности, 1/4 и 1/2 толщины, вид излома определяли после разрушения при температуре от 5 до 35°С образца толщиной, равной толщине плиты по ГОСТ Р 52927. В таблице 2 приведены результаты испытаний стали данной плиты, нормативные требования и значения механических свойств стали проката толщиной 100 мм, изготовленного в соответствии со способом-прототипом заявленного изобретения.

Пример 2

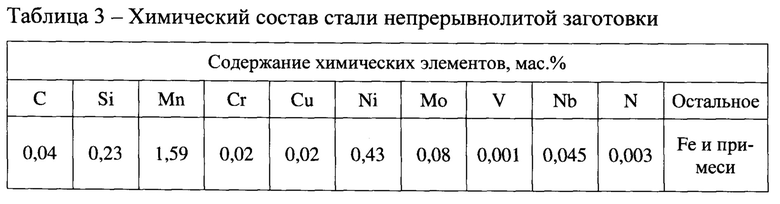

В качестве исходной заготовки использовали неперывнолитую заготовку толщиной 355 мм, выполненную из стали, химический состав которой представлен в таблице 3. Нагрев непрерывнолитой заготовки осуществляли в нагревательной печи до среднемассовой температуры заготовки 1110°С. Нагретую заготовку прокатывали на толстолистовом реверсивном стане 5000 до толщины подката 280 мм с окончанием прокатки при температуре поверхности подката 750°С. После окончания процесса деформации осуществляли охлаждение подката в стопе до температуры окружающей среды цеха. Затем осуществляли нагрев подката до среднемассовой температуры 920°С и прокатывали на толстолистовом стане 5000 до конечной толщины 140 мм с окончанием прокатки при среднемассовой температуре 790°С. После окончания процесса деформации осуществляли ускоренное охлаждение плиты до температуры 550°С с последующим охлаждением в стопе до температуры окружающей среды.

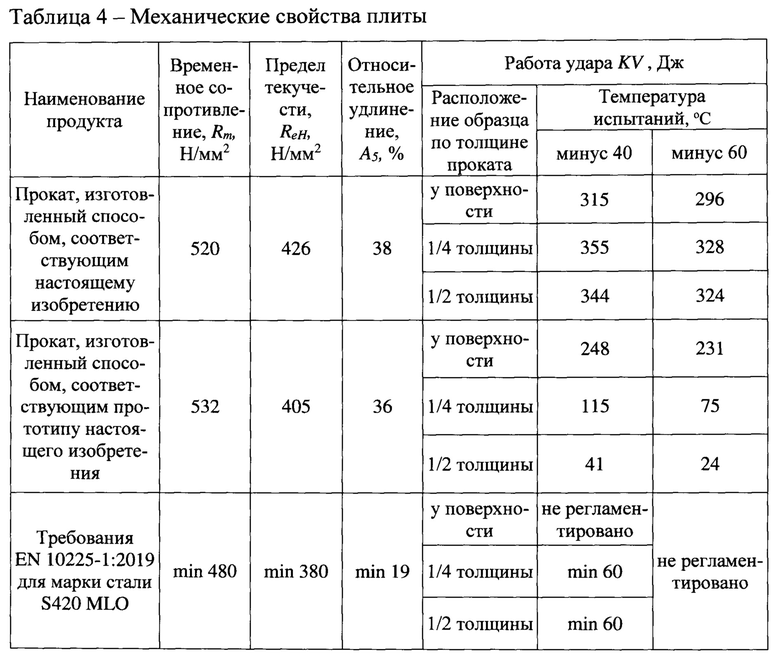

Механические свойства стали плиты определяли на цилиндрических образцах тип III №4 ГОСТ 1497, работу удара определяли на образцах с V-образным концентратором тип 11 ГОСТ 9454 с расположением оси образца по толщине плиты у поверхности, 1/4 и 1/2 толщины. В таблице 4 приведены результаты испытаний стали данной плиты, нормативные требования и значения механических свойств стали проката, изготовленного в соответствии со способом-прототипом заявленного изобретения.

Изложенные сведения свидетельствуют о выполнении при использовании заявленного способа следующей совокупности условий:

- заявленный способ, предназначен для использования в промышленности, в частности, для производства стального горячекатаного толстолистового проката для конструкций различного назначения, требующих повышенного уровня вязкостных свойств, в том числе по толщине проката;

- для заявленного способа в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов.

Следовательно, заявленное изобретение соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ (ВАРИАНТЫ) | 2020 |

|

RU2745390C1 |

| Способ производства толстолистового проката классов прочности K80, X100, L690 для изготовления электросварных труб магистральных трубопроводов | 2017 |

|

RU2635122C1 |

| Способ производства толстолистового проката для изготовления электросварных труб подводных трубопроводов | 2019 |

|

RU2711271C1 |

| Способ производства толстолистового проката для изготовления труб магистральных трубопроводов | 2023 |

|

RU2815962C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2495142C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ | 2020 |

|

RU2745831C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ОТВЕТСТВЕННЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2020 |

|

RU2737690C1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2815949C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ДЛЯ СТРОИТЕЛЬНЫХ СТАЛЬНЫХ КОНСТРУКЦИЙ (ВАРИАНТЫ) | 2014 |

|

RU2583536C1 |

| Способ производства толстолистового проката для изготовления электросварных труб магистральных трубопроводов (варианты) | 2022 |

|

RU2805839C1 |

Изобретение относится к производству стального толстолистового проката. Выполняют аустенитизацию стальной непрерывнолитой заготовки, проводят черновую прокатку нагретой упомянутой заготовки до получения подката толщиной h1, причем h1=k⋅h2, k - эмпирический коэффициент, принимающий значение от 2 до 6, h2 - номинальное значение толщины изготавливаемого проката. Охлаждают полученный подкат до температуры менее 600°С. Осуществляют последующий нагрев упомянутого подката до температуры в диапазоне от T1 до Т2, причем Т1=937,3-224,5⋅С-17⋅Mn+34⋅Si-2⋅Ni+21,6⋅Мо+41,8⋅V-2⋅Cu, T2=(10100-27⋅Mn+200⋅Si)/(4,85-lg(Nb⋅(C+8⋅N)))-220, где С, Mn, Si, Ni, Mo, V, Cu, Nb, N - содержание (мас.%) соответствующих химических элементов в стали, из которой выполнена упомянутая непрерывнолитая заготовка, причем содержание химических элементов (мас.%) в данной стали соответствует следующему: 0,03≤С≤0,45; 0,3≤Mn≤2,1; 0,1≤Si≤0,6; Ni≤10,0; Мо≤0,6; V≤0,1; Cu≤1,0; Cr≤1,3; Nb≤0,09; 0,002≤N≤0,02; остаток - Fe и примеси. Проводят чистовую прокатку нагретого упомянутого подката. Охлаждают полученный прокат. В результате обеспечивается повышенный уровень вязкостных свойств проката, в том числе по его толщине, за счет формирования однородной и мелкозернистой структуры стали. 4 з.п. ф-лы, 4 табл.

1. Способ производства стального толстолистового проката, включающий этапы, на которых:

a) выполняют аустенитизацию стальной непрерывнолитой заготовки;

b) проводят черновую прокатку нагретой упомянутой заготовки до получения подката толщиной h1, причем

h1=k⋅h2,

где k - эмпирический коэффициент, принимающий значение от 2 до 6;

h2 - номинальное значение толщины изготавливаемого проката;

c) охлаждают полученный подкат до температуры менее 600°С;

d) осуществляют последующий нагрев упомянутого подката до температуры в диапазоне от T1 до Т2,°С, причем

Т1=937,3-224,5⋅С-17⋅Mn+34⋅Si-2⋅Ni+21,6⋅Мо+41,8⋅V-2⋅Cu,

T2=(10100-27⋅Mn+200⋅Si)/(4,85-lg(Nb⋅(C+8⋅N)))-220,

где С, Mn, Si, Ni, Mo, V, Cu, Nb, N – содержание, мас.%, соответствующих химических элементов в стали, из которой выполнена упомянутая непрерывнолитая заготовка, причем содержание химических элементов, мас.%, в данной стали соответствует следующему: 0,03≤С≤0,45; 0,3≤Mn≤2,1; 0,1≤Si≤0,6; Ni≤10,0; Мо≤0,6; V≤0,1; Cu≤1,0; Cr≤1,3; Nb≤0,09; 0,002≤N≤0,02; остаток - Fe и примеси;

e) проводят чистовую прокатку нагретого упомянутого подката;

f) охлаждают полученный прокат.

2. Способ по п. 1, в котором упомянутое охлаждение проката выполняют в два этапа: сначала выполняют ускоренное охлаждение проката, а затем его охлаждают естественным образом при температуре окружающей среды.

3. Способ по п. 2, в котором ускоренное охлаждение проката осуществляют до температуры Т3, °С, причем

T3=(510-320⋅C-3⋅(Cr+Cu+Ni)-25⋅Mn)±100,

где С, Cr, Cu, Ni, Mn – содержание, мас.%, соответствующих химических элементов в стали, из которой выполнена упомянутая непрерывнолитая заготовка.

4. Способ по п. 2, в котором ускоренное охлаждение проката осуществляют до температуры 100-349°С.

5. Способ по п. 1, в котором упомянутое охлаждение проката реализуют за счет его остывания естественным образом при температуре окружающей среды.

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2009 |

|

RU2401706C1 |

| Способ горячей прокатки металлов с узким температурным интервалом пластичности и устройство для регулирования тепловых потерь металла при горячей прокатке | 1984 |

|

SU1217515A1 |

| WO 2007051521 A2, 10.05.2007 | |||

| WO 2012032071 A1, 15.03.2012. | |||

Авторы

Даты

2022-10-19—Публикация

2022-02-03—Подача