2. Устройство для регулирования тепловых потерь металла при горячей прокатке, содержащее экраны, расположенные в линии рольгангов по обеим сторонам прокатной клети, в горизонтальной и вертикальной плоскостях снизу и сверху рольгангов, отличающееся тем, что, с целью повышения качества металла и обеспечения температурных условий прокатки, приближающихся к изотермическому процессу, устройство снабже- но установленными по обеим сторонам клети коллекторами с соплами для по- лачи газообразного кислорода, а вер

Изобретение относится к прокатному производству и может быть использовано при изготовлении крупногабаритных листов и плит из труднодеформируемых сталей и сплавов.

Цель изобретения - снижение энергосиловых параметров прокатки за счет приближения температурных условий прокатки к изотермическому процессу, а также повышение качества металла и обеспечение температурных условий прокатки, приближающихся к изотермическому процессу.

Пример. Перед JIpoкaткoй сляб с размерами 14012602200 мм из сплава на основе железа нагревают до температуры 1150 С и поддерживают эту температуру в процессе прокатки.

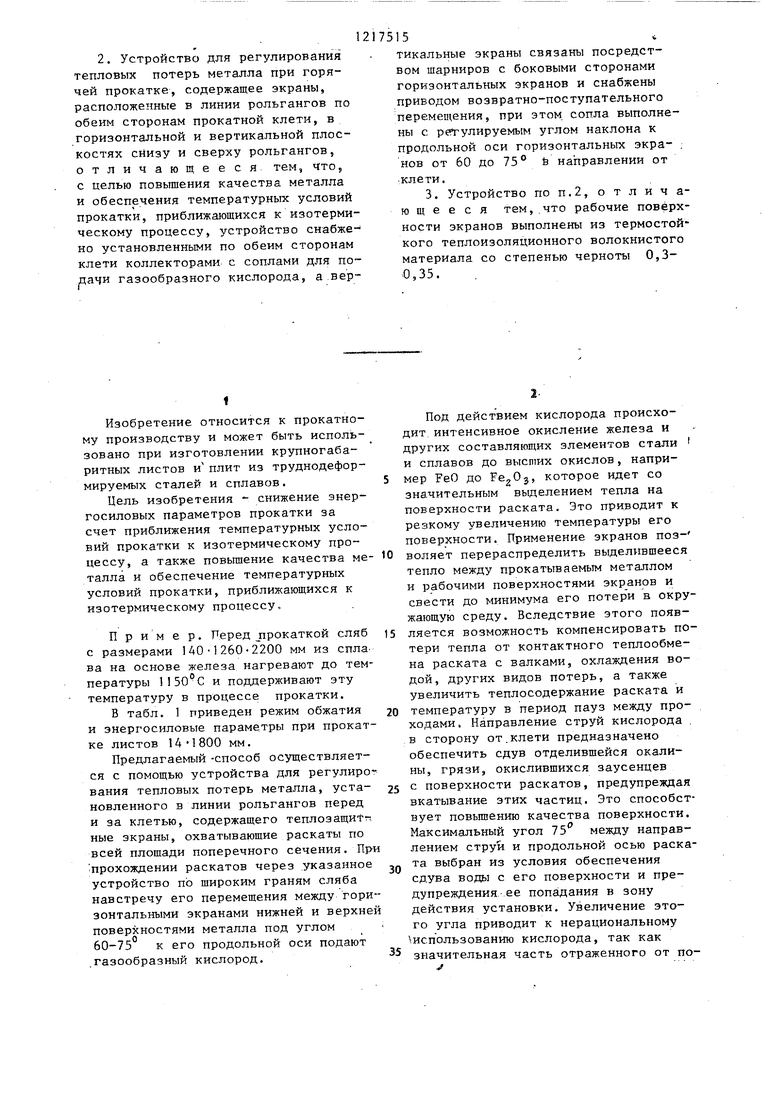

В табл. 1 приведен режим обжатия и энергосиловые параметры при прокатке листов 14-1800 мм.

Предлагаемый -способ осуществляется с помощью устройства для регулирования тепловых потерь металла, установленного в линии рольгангов перед и за клетью, содержащего теплозащит иые экраны, охватывающие раскаты по всей площади поперечного сечения. При прохождении раскатов через указанное устройство по широким граням сляба навстречу его перемещения между горизонтальными экранами нижней и верхней поверхностями металла под углом 60-75 к его продольной оси подают .газообразный кислород.

7515

тикальные экраны связаны посредством шарниров с боковыми сторонами горизонтальных экранов и снабжены приводом возвратно-поступательного перемещения, при этом, сопла выполнены с ре гулируемым углом наклона к продольной оси горизонтальных экра- , нов от 60 до 75° fe направлении от клети.

3. Устройство по п.2, отличающее с я тем,.что рабочие поверхности экранов выполнены из термостойкого теплоизоляционного волокнистого материала со степенью черноты 0,3- 0,35.

Под действием кислорода происходит интенсивное окисление железа и других составляющих элементов стали и сплавов до высших окислов, например FeO до , которое идет со значительным вьщелением тепла на поверхности раската. Это приводит к резкому увеличению температуры его поверхности. Применение экранов позволяет перераспределить выделивщееся тепло между прокатываемым металлом и рабочими поверхностями экранов и свести до минимума его потери в окружающую среду. Вследствие этого появляется возможность компенсировать потери тепла от контактного теплообмена раската с валками, охлаждения водой, других видов потерь, а также увеличить теплосодержание раската и

температуру в период пауз между проходами. Направление струй кислорода в сторону от.клети предназначено обеспечить сдув отделившейся окалины, грязи, окислившихся заусенцев

с поверхности раскатов, предупреждая вкатывание этих частиц. Это способствует повышению качества поверхности. Максимальный угол 75 между направлением струи и продольной осью раската выбран из условия обеспечения

сдува воды с его поверхности и предупреждения- ее попа1дания в зону действия установки. Увеличение этого угла приводит к нерациональному использованию кислорода, так как

значительная часть отраженного от поJ

верхности раската потока направляет в сторону клети за пределы пространства, образованного экранами. Гри значениях этого угла меньше 60 не обеспечивается полное удаление воды с поверхности раската, а ее проникновение и последующее испарение в зоне действия устройства усложняе процесс теплообмена между раскатом и поверхностями экранов и снижает эффективность способа.

Попадая на поверхность полосы, кислород и газообразные продукты окисления разогреваются за счет тепла полосы и тепла экзотермических реакций, заполняют образованный экранами объем пространства. Дальнейший их разогрев и увеличение объема способствуют их истечению через зазоры между верхними и нижними боковыми экранами, что препятствует проникновению атмосферного воздуха и его циркуляции в пространство, образованное экранами. Это позволяет поддерживать температуру рабочих поверхностей экранов близкой к температуре прокатываемого металла и свести до минимума потери тепла раскатом.

При окислении в процессе прокатки 1% прокатываемого металла тепла экзотермических реакций достаточно для увеличения температуры раската примерно на 80 С Поскольку в процессе прокатки средняя по массе температура раската снижается путем охлаждения поверхностных слоев на 150-200 С, выделяющееся тепло с учетом снижения в 2-3 раза потерь в окружающую среду оказывается достаточным для обеспечения изотермических условий прокатки.

В процессе эксплуатации рабочие поверхности экранов покрываются пылью (преимущественно окалиной), что сказывается на изменении их степени черноты, которая приближается к степени черноты окисленной .стали

: (0,79-0,9). В этих условиях температура рабочих поверхностей экранов практически мгновенно приобретает значения, близкие к температуре поверхности прокатываемого сплава, что обусловливает низкие значения

результирующего теплового потока. Такой же результат получается при использовании теплоизоляционного во- Чокнистого материала с высокой степенью черноты.

17515

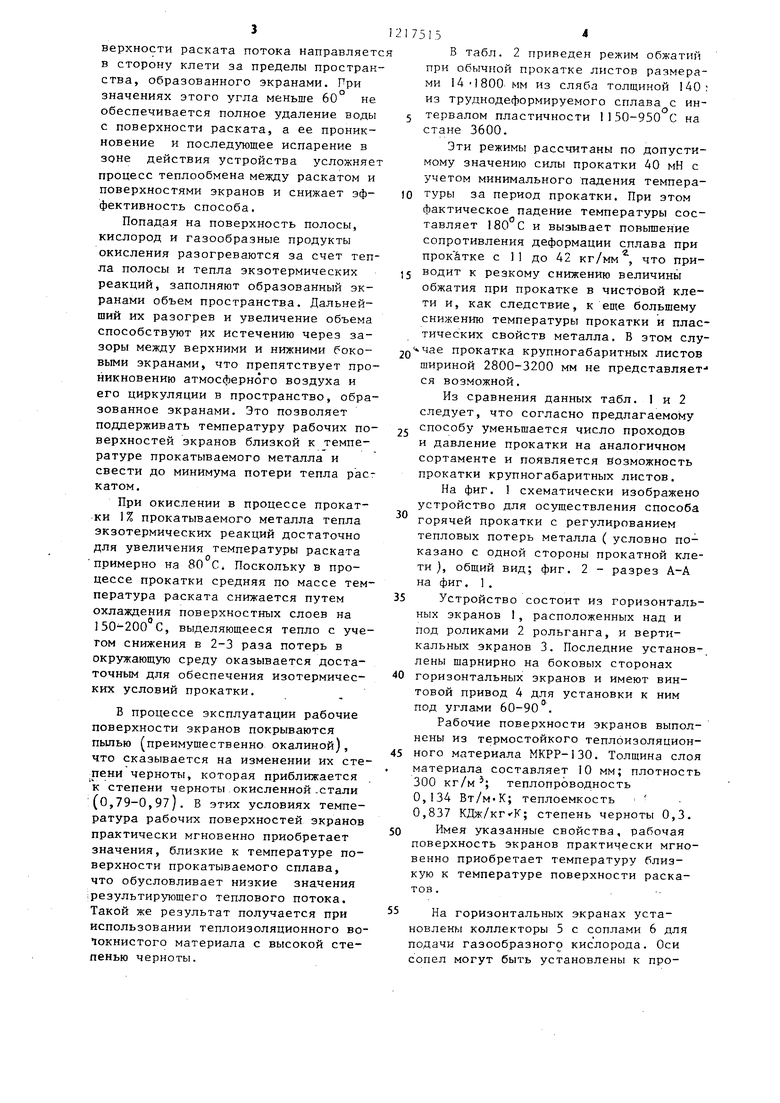

В табл. 2 приведен режим обжатий при обычной прокатке листов размерами 14-1800 мм из сляба толщиной 140;

из труднодеформируемого сплава с ино5 тервалом пластичности 1150-950 С на

стане 3600.

Эти режимы рассчитаны по допустимому значению силы прокатки 40 мН с учетом минимального падения темпера10 туры за период прокатки. При этом фактическое падение температуры составляет 180 С и вызывает повышение сопротивления деформации сплава при прок йтке с 1 1 до 42 кг/мм , что при«5 водит к резкому снижению величины обжатия при прокатке в чистовой клети и, как следствие, к еще большему снижению температуры прокатки и пластических свойств металла. В этом слу2Q 4ae прокатка крупногабаритных листов шириной 2800-3200 мм не представляет- ся возможной.

Из сравнения данных табл. 1 и 2 следует, что согласно предлагаемому

25 способу уменьшается число проходов и давление прокатки на аналогичном сортаменте и появляется возможность прокатки крупногабаритных листов.

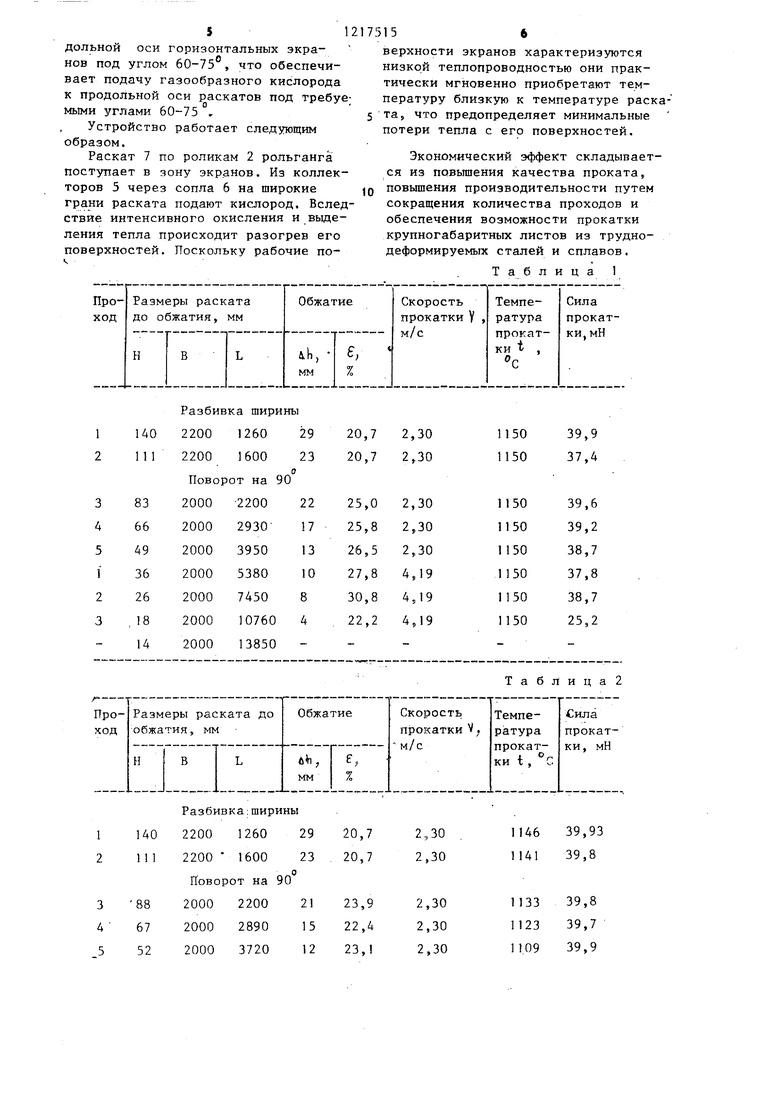

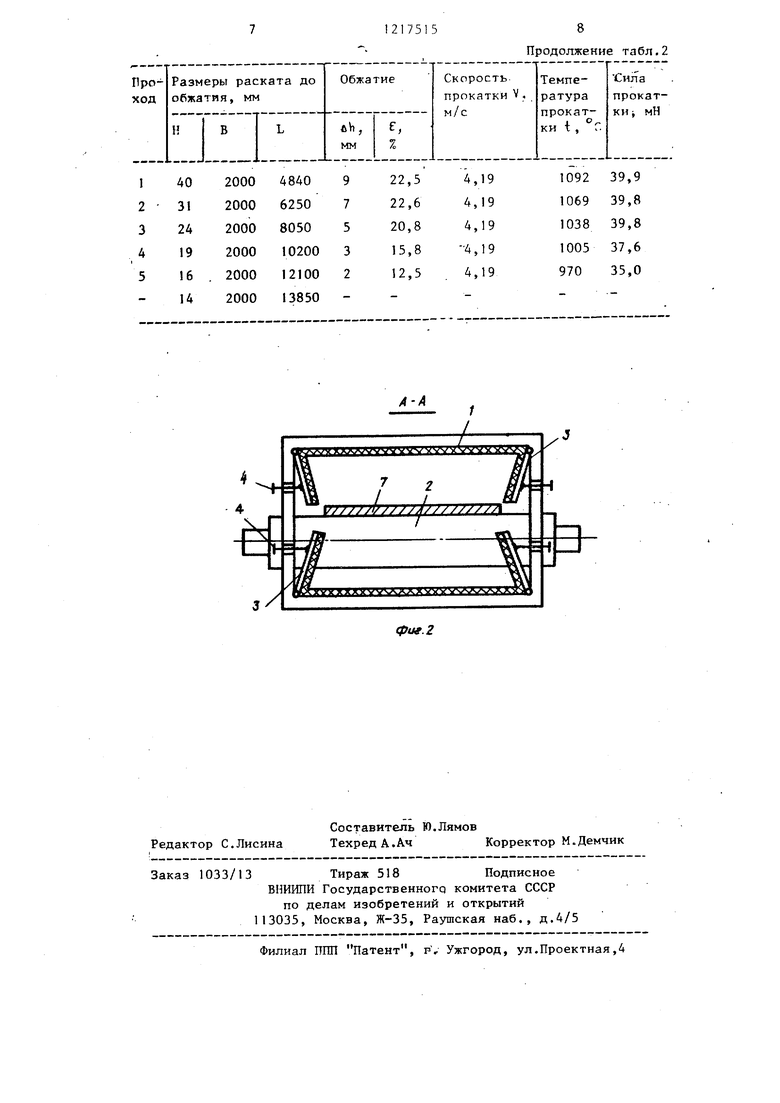

На фиг. 1 схематически изображено устройство для осуществления способа горячей прокатки с регулированием тепловых потерь металла ( условно показано с одной стороны прокатной клети ), общий вид; фиг. 2 - разрез А-А на фиг. 1.

5 Устройство состоит из горизонтальных экранов 1, расположенных над и под роликами 2 рольганга, и вертикальных экранов 3. Последние установлены щарнирно на боковых сторонах

0 горизонтальных экранов и имеют винтовой привод 4 для установки к ним под углами 60-90 .

Рабочие поверхности экранов выполнены из термостойкого теплоизоляцион5 ного материала МКРР-130. Толщина слоя материала составляет 10 мм; плотность 300 кг/м ; теплопроводность 0,134 Вт/М К; теплоемкость 0,837 КДж/кГ -К; степень черноты 0,3.

0 Имея указанные свойства, рабочая поверхность экранов практически мгновенно приобретает температуру близкую к температуре поверхности раскатов.

5 На горизонтальных экранах установлены коллекторы 5 с соплами 6 для подачи газообразного кислорода. Оси сопел могут быть установлены к про30

51217315

оси горизонтальных экрауглом 60-75°, что обеспечичу газообразного кислорода

ве ни ти пе та по

к продольной оси раскатов под требуемыми углами 60-75 ,

Устройство работает следующим образом.

Раскат 7 по роликам 2 рольганга поступает в зону экранов. Из коллекторов 5 через сопла 6 на широкие грани раската подают кислород. Вследствие интенсивного окисления и выделения тепла происходит разогрев его поверхностей. Поскольку рабочие поРазбивка ширины

Разбивка:ширины

140 2200 1260 29

111 2200 1600 23

о Поворот на 90

88 2000 2200 2 67 2000 2890 15 52 2000 3720 12

верхности экранов характеризуются низкой теплопроводностью они практически мгновенно приобретают температуру близкую к температуре раската, что предопределяет минимальные потери тепла с его поверхностей.

Экономический эффект складывается из повьшения качества проката, повышения производительности путем сокращения количества проходов и обеспечения возможности прокатки крупногабаритных листов из трудно- деформируемых сталей и сплавов.

Таблица 1

Таблица2

Редактор С.Лисина

Составитель Ю.Лямов

Техред А.Ач Корректор М.Демчик

Заказ 1033/13 Тираж 518 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ПШ1 Патент, р Ужгород, ул.Проектная,4

8

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ТЕПЛОВЫХ ПОТЕРЬ МЕТАЛЛА ПРИ ГОРЯЧЕЙ РЕВЕРСИВНОЙ ПРОКАТКЕ | 1993 |

|

RU2042446C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА СТАНЕ СТЕККЕЛЯ | 2003 |

|

RU2252086C1 |

| Способ горячей прокатки листов | 1986 |

|

SU1359022A1 |

| Способ горячей прокатки полос и листов | 1987 |

|

SU1479150A1 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

| СПОСОБ СНИЖЕНИЯ ОХЛАЖДЕНИЯ БОКОВЫХ И ТОРЦЕВЫХ ГРАНЕЙ ГОРЯЧЕГО СЛЯБА В ПРОЦЕССЕ ЕГО ТРАНСПОРТИРОВКИ НА ПРОКАТКУ И ПЕЧНАЯ ГРУППА ОБОРУДОВАНИЯ ШИРОКОПОЛОСОВОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ НА СТОРОНЕ ВЫДАЧИ СЛЯБОВ ИЗ ПЕЧИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2468876C2 |

| Способ горячей прокатки полос | 1990 |

|

SU1801630A1 |

| Способ горячей прокатки полос и листов | 1990 |

|

SU1755972A2 |

| Способ широкополосовой горячей черновой прокатки | 1987 |

|

SU1518036A1 |

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574300A1 |

1. Способ горячей прокатки металлов с узким температурнь1М интервалом пластичности, включающий нагрев металла до температуры максйг мальной пластичности, обжатие нагретого металла за несколько пропусков с регулированием тепловых потерь по ходу прокатки посредством экранов,о тличающийся тем, что, с целью снижения энерго- силовых параметров прокатки за счет приближения температурных условий прокатки к изотермическому процессу, дополнительно на металл перед обжатием подают газообразньтй кислород, направляя его в сторону от клети между нижней и верхней поверхнос- .тями металла и экранами под углом 60-75 к продольной оси металла. i (Л фиеЛ

| Способ регулирования тепловых потерь слитка при прокатке | 1980 |

|

SU908458A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕВОДА ПУТЕВЫХ СТРЕЛОК ЭЛЕКТРИЧЕСКИХ ЖЕЛЕЗНЫХ ДОРОГ ИЗ ВАГОНА | 1931 |

|

SU32536A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ моделирования глаукомы | 1988 |

|

SU1603428A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-15—Публикация

1984-09-29—Подача