Изобретение относится к области технологии переработки отработавшего ядерного топлива (ОЯТ), а именно к оборудованию в технологическом процессе регенерации экстракционных смесей (ЭС) на основе углеводородных разбавителей. Изобретение предназначено для отделения от облученной экстракционной смеси легколетучей фракции углеводородов, образовавшихся под воздействием ионизирующего излучения. Наличие в смеси данной фракции приводит к снижению значения температуры вспышки (Твсп), как следствие такая экстракционная смесь перестает удовлетворять регламенту безопасности для предприятий ядерного топливного цикла. Согласно НП 016-05: Общие положения обеспечения безопасности объектов ядерного топливного цикла (ОПБ ОЯТЦ) температура технологического процесса должна быть на 10°С ниже, чем значение Твсп. Таким образом, отделение легколетучей фракции углеводородов, позволяет значительно продлить срок службы экстракционной смеси, уменьшить количество вторичных отходов, что, с учетом стоимости хранения радиоактивных отходов (РАО), является экономически целесообразным.

Установка для регенерации экстракционных смесей может применяться совместно и с другими «классическими» способами регенерации, в том числе в непрерывных процессах.

В настоящее время для регенерации экстракционных смесей на топливно-перерабатывающих предприятиях применяют методы промывки щелочными растворами. Также есть разработки по применению для этих целей органических оснований (гидразина, метиламина, тетраэтиламина или гуанидина), перегонки водяным паром, сеператора высокого давления.

В 1960-х годах был разработан способ очистки экстрагента от продуктов радиолиза и гидролиза с помощью перегонки водяным паром. В охранном документе US3445346A был описан способ очистки экстракционной смеси, предназначенной для переработки ОЯТ, методом паровой дистилляции при температуре 100-160°С и атмосферном давлении, либо при давлении от 50 до 400 мм рт.ст. Перегонка включает предварительную стадию, в которой исходный объем указанного растворителя будет восстановлен до исходного. Эксперименты проводились с добавлением соли урана в количестве не меньше 20 г/л как к трибутилфосфату (ТБФ), так в смесь ТБФ с н-додеканом.

В документе (RU2012077C1) предлагается одностадийный процесс ректификации экстрагента с перегретым водяным паром при подаче его в середину и нижнюю части колонны при пониженном давлении в колонне, что обеспечивает отгонку и дистиллат 90-95% вводимого количества ТБФ, причем в качестве флегмы используют часть отогнанного экстрагента, в основную массу кубового раствора возвращают в колонну в зону ниже ввода исходного экстрагента. Таким образом, повышается производительность процесса при снижении удельных затрат водяного пара. В тот же год был разработан еще один вариант регенерации экстрагента водяным паром, а именно двухстадийный процесс, состоящий в ректификации экстракционной смеси на разбавитель и влажный кубовый остаток, содержащий трибутилфосфат, и последующей перегонке этого кубового остатка в выпарном аппарате с выносной греющей камерой (RU2012078C1). В результате была повышена производительность за счет интенсификации теплопередачи и снижения количества осмоленного трибутилфосфата в условиях более низкой, по сравнению с аналогами, температуры проведения процесса.

Параллельно с исследованием процесса регенерации экстракционных смесей водяным паром, велись разработки по очистке смесей с помощью вакуумной перегонки. Он достаточно эффективен, но имеет один значительный недостаток – термическая деструкция разбавителя. Устранить этот недостаток возможно проведением эксперимента в условиях высокого вакуума, но это влечет за собой ухудшение конструктивных и экономических составляющих.

Большое количество работ посвящено регенерации экстракционных смесей химическими реагентами. Так, помимо классических содовых промывок, был испытан способ промывки водными растворами органических оснований, содержащих оксиэтильные группы, с последующим разложением отработавших промывных растворов упаркой в присутствии азотной кислоты (RU2164360C1). Технический результат изобретения заключается в уменьшении в 2 раза концентрации реагентов и объема промывного раствора, поступающего на промывку экстрагента, и сокращении в 2 раза числа ступеней, необходимых для полной очистки экстрагента от дибутилфосфорной кислоты.

В документе (US4358426A) предлагается промывать экстракционную смесь, состоящую из ТБФ, углеводородного разбавителя - додекана, и комплекса ди-н-бутилфосфата или другого продукта разложения с ураном, плутонием или цирконием водным раствором гидразин-оксалата или гидразин-оксалата с гидразином. Повышается эффективность извлечения целевых компонентов.

Результатом дальнейших работ в этом направлении было изобретение способа очистки экстракционной смеси промывками раствором фторида аммония с концентрацией 10-50 г/л (KZ2001/0513.1). Выделение урана и продуктов гидролиза компонентов органической фазы ведут обработкой отработанного раствора фторида аммония водным раствором аммиака с концентрацией 20-22% при 30-60°С и конечном значении рН 10-12 с последующим отделением осадка аммонийно-фторидной соли урана, содержащей продукты гидролиза компонентов органической фазы. После выделения урана и продуктов гидролиза компонентов органической фазы раствор корректируют по содержанию фторида аммония и используют повторно для регенерации органической фазы. Предлагаемый способ позволяет провести более эффективную очистку экстрагента от продуктов гидролитического разложения трибутилфосфата и разбавителя по сравнению с результатами содовых промывок, продлить срок использования экстрагента, нормализовать работу экстракционного оборудования и использовать водную реэкстракцию урана вместо реэкстракции урана растворами уксусной кислоты или ацетата аммония.

В источнике RU 2302677C2 способ регенерации оборотного экстрагента включает его обработку водным раствором щелочи. Экстрагент с содержанием урана не менее 5 г/л обрабатывают раствором щелочи с концентрацией более 10 моль/л с последующим отделением осадка. Изобретение позволяет значительно снизить содержание радионуклидов в оборотном экстрагенте по сравнению с ранее предложенными аналогами, в том числе и трудноудаляемого радиорутения.

В охранном документе RU 2473144C1 для регенерации экстрагента предлагается использование растворов бикарбонатов одновалентных сильных оснований, в частности бикарбоната натрия, тетраэтиламина или гуанидина, или же устойчивых к нагреванию растворов карбонатов одновалентных слабых оснований или смеси карбонатов и бикарбонатов одновалентных слабых оснований, таких как гидразин или метиламин. Изобретение позволяет увеличить число циклов работы экстрагента.

В начале 2000-х был предложен еще один способ регенерации экстракционных смесей на основе ТБФ – с использованием сепаратора. Так, в охранном документе RU 2397002C1 предлагается способ внутрицикловой регенерации оборотного экстрагента в сепараторе, включающий контактирование потоков оборотного экстрагента и регенерирующего раствора в пористом слое с сообщающимися порами и разделение потоков очищенного экстрагента и отработавшего промывного раствора, причем оборотный экстрагент и регенерирующий раствор направляют на контактирование при соотношении потоков фаз экстрагента к регенерирующему раствору от 15:1 до 35:1, эффективный диаметр поровых каналов слоя 0,02-0,04 см при нагрузке суммы потоков фаз на свободное поровое сечение слоя до 10 м3/м2·час и времени пребывания оборотного экстрагента в слое не менее 2 минут при температуре 20-50°С. Результат изобретения - повышение качества оборотного экстрагента и снижение количества солесодержащих радиоактивных отходов.

Недавно в литературе появились данные по новому способу регенерации – обработка отработавшей ЭС сорбционно-активной твердофазной композицией. Способ был испытан на органическом растворе трибутилфосфата в гексахлорбутадиене. Обработка органического раствора осуществляют в две последовательные стадии. На первой стадии проводят обработку агрегативно-устойчивой водной суспензией, содержащей в дисперсной фазе гидратированный диоксид циркония. На второй стадии обработку содержащим оксалат-ион раствором. Имеется также вариант выполнения способа регенерации отработанной экстракционной системы. Группа изобретений позволяет восстановить эксплуатационные характеристики отработанной экстракционной системы (химические и гидродинамические) и вернуть ее в технологический цикл.

Недостатками всех вышеперечисленных методов регенерации является то, что они нацелены на восстановление гидродинамических характеристик экстракционной смеси, а именно очистки от кислых продуктов разложения экстрагента ТБФ, а именно дибутилфосфорной кислоты (ДБФК), монобутилфосфорной кислоты (МБФК), фосфорной кислоты, а также от карбоновых кислот. Так как в настоящее время в мире идет совершенствование атомных реакторов, увеличение глубины выгорания топлива приводит к большим нагрузкам на рабочие среды предприятий по переработке ОЯТ. В таких условиях лимитирующим фактором при определении срока службы экстракционной смеси могут стать характеристики пожаровзрывобезопасности. Ни в одном из перечисленных способов не назван способ очистки от легколетучих продуктов.

Техническим результатом изобретения является упрощение конструкции и требований к эксплуатации установки, позволяющие в безопасных условиях с минимальным количеством вторичных отходов отделять от экстракционной смеси легколетучую фракцию, тем самым повышая температуру вспышки смеси.

Технический результат достигается тем, что в вакуумной камере при передаче тепла от теплоносителя рубашки происходит испарение легких фракций экстракционной смеси, накопление которых и приводит к ухудшению характеристик пожаровзрывобезопасности. За счет действия установки в периодическом режиме, с помощью насоса, обеспечивающего циркуляцию экстракционной смеси, достигается наиболее глубокая очистка смеси от легколетучих компонентов.

Сущность заявленного изобретения поясняется в последующем детальном описании, проиллюстрированном чертежами.

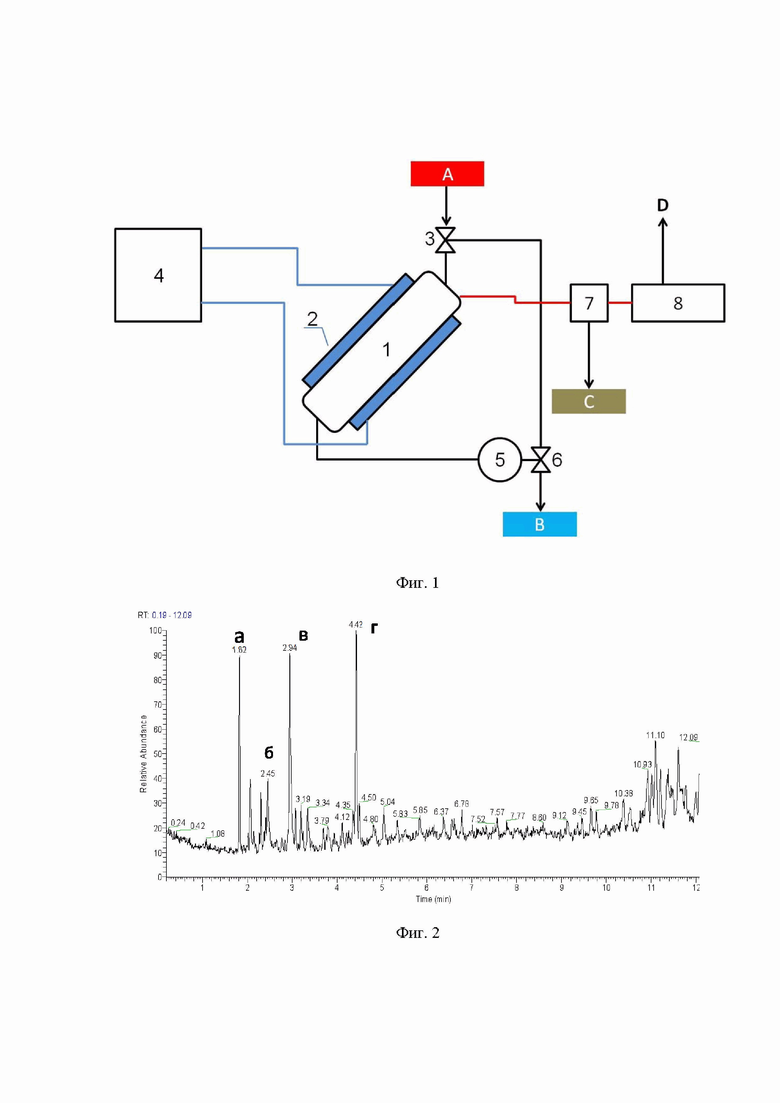

На фиг. 1 показана принципиальная схема установки для регенерации экстракционных смесей, где:

1 – вакуумная камера регенерации;

2 – рубашка с теплоносителем;

3 – входная запорная арматура;

4 – терморегулятор;

5 – насос;

6 – выходная запорная арматура;

7 –криоловушка;

8 – вакуумный насос;

А – емкость для регенерируемой смеси;

В – емкость для регенерированной смеси;

С – емкость для паров легколетучих компонентов;

D – газовоздушный поток.

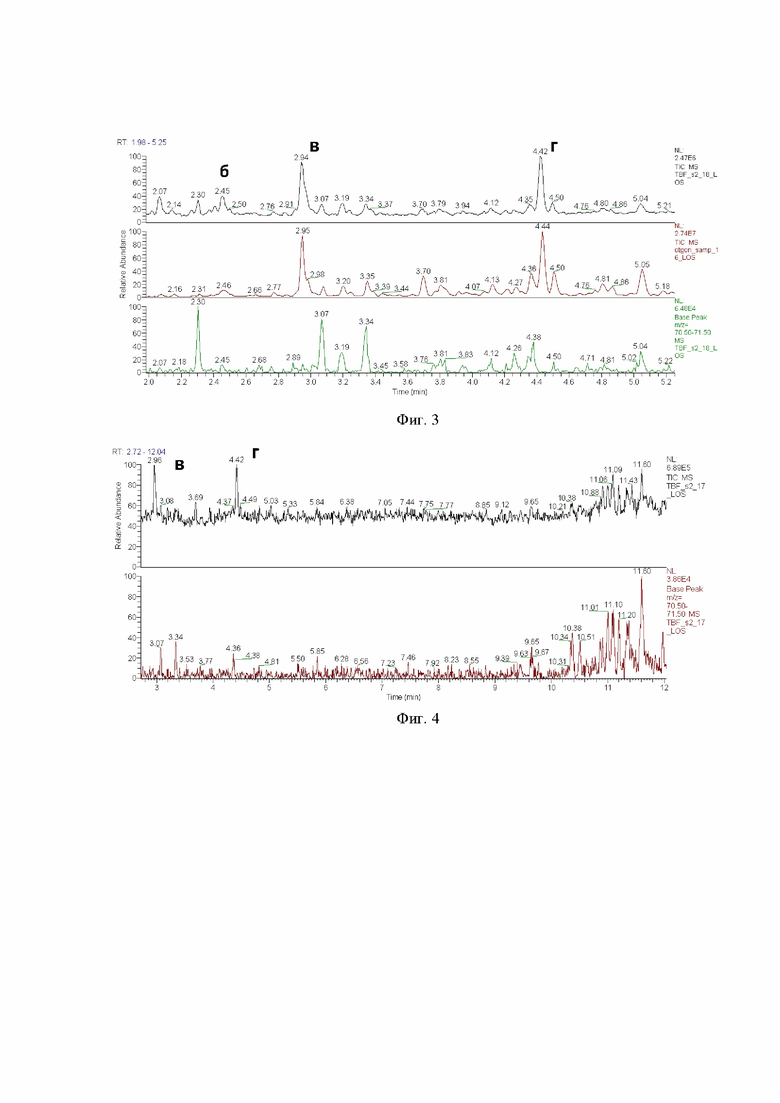

На фиг. 2 – показана хроматограмма легколетучих продуктов насыщенной 4 моль/л HNO3 смеси 30% ТБФ-Изопар-М, образующиеся после облучения до дозы 2 МГр, где а – примесь, которая не учитывалась в расчетах, б – 2-метилпентан, в – 1-бутанол, г – толуол.

На фиг. 3 – изображены сверху вниз соответственно:

хроматограмма летучих продуктов (до октана) смеси 30% ТБФ в Изопар-М, насыщенной 4 моль/л HNO3 и облученной до 2 МГр – до регенерации, где б – 2-метилпентан, в – 1-бутанол, г - толуол;

хроматограмма летучих продуктов (до октана) органической фракции, полученной после регенерации;

хроматограмма летучих продуктов (до октана) органической фракции, полученной после регенерации, по иону 71 – насыщенные углеводороды.

Фиг. 4 – изображены сверху вниз соответственно:

хроматограмма кубового остатка после регенерации смеси 30% ТБФ в Изопар-М, насыщенной 4 моль/л HNO3 и облученной до дозы 2 МГр, где в – 1-бутанол, г - толуол;

хроматограмма той же смеси по иону 71 (насыщенные углеводороды).

Заявленное изобретение осуществляется следующим образом.

Через входную запорную арматуру (3) из емкости А происходит подача регенерируемой смеси (объем 100 мл) в вакуумную камеру регенерации (1), затем запорная арматура переводится в положение циклической работы, после чего происходит включение насоса (5), обеспечивающего циркулирование смеси для создания максимальной площади поверхности жидкой фазы. После загрузки жидкого азота в криоловушку (7) включается вакуумный насос (8), обеспечивающий условия для испарения легколетучих фракций при более низких температурах, соответствующих РБ-060-10, относительно атмосферного давления. Терморегулятор (4), через теплоноситель в рубашке (2) обеспечивает подачу тепла в систему для компенсации потерь на испарения. В качестве теплоносителя применяется вода. При этом для того, чтобы привести теплоноситель в движение, достаточно мощности насоса термостата. Нагрев теплоносителя осуществляется до температуры испарения целевых компонентов, содержание которых зависит от характеристик регенерируемой смеси. Для подтверждения работоспособности прибора в качестве регенерируемой смеси использовался 30% ТБФ в Изопар-М, облученный до дозы 2 МГр. Пары легколетучих компонентов, достигая криоловушки (7), конденсируются под воздействием низких температур, установленных за счёт подачи хладагента (-196°C) затем удаляются в емкость C. Таким образом, происходит отделение легколетучих фракций от регенерируемой смеси без разгерметизации системы. После окончания процесса, регенерированную смесь удаляют из камеры через выходную запорную арматуру (6) в емкость В. Газовоздушный поток D подвергается очистке и выводится в атмосферу. Управление данной системой может быть реализовано в ручном режиме.

Ниже представлен пример, иллюстрирующий изобретение.

Для подтверждения технического результата был проведен эксперимент с использованием заявленной установки со смесью 30% ТБФ в Изопар-М, насыщенной 4 моль/л HNO3 и облученной ускоренными электронами на линейном электронном ускорителе УЭЛВ-10-10-С-70 до суммарной поглощенной дозы 2000 кГр. При облучении в пробах образуются легколетучие продукты (Фиг. 2). Наибольшую опасность при накоплении представляют продукты с температурой кипения до 125°С, что соответствует октану (время выхода 5.04 мин). Они значительно понижают температуру вспышки (Тн) экстракционной смеси. Их содержание в облученной смеси – около 1,5 % относительно содержания Изопара-М. Наиболее высоко содержание 1-бутанола, толуола, 2-метилпентана. Полный перечень продуктов представлен в табл. 1.

Табл. 1. Продукты радиолиза при облучении до дозы 2 МГр и окисления смеси 30% ТБФ в Изопар-М, насыщенной 4 моль/л HNO3 с температурой кипения до октана.

После регенерации вакуумной перегонкой 100 мл облученного раствора было получено две фракции по 1 мл. Анализ показал, что одна из них – водный раствор азотной кислоты. Вторая фракция представляет смесь легколетучих продуктов с некоторыми компонентами Изопара-М и следовым содержанием ТБФ (Фиг. 3).

Как видно из фиг. 3, после проведения процесса регенерации выбранным способом удается выделить практически все легколетучие продукты с температурой кипения до октана. Их суммарное содержание относительно Изопара-М составило 1.34 %, что близко к их исходному содержанию до регенерации.

Кубовый остаток после регенерации содержит следовые количества 1-бутанола и толуола, углеводородные продукты с временем выхода 10-12 мин, Изопар-М и ТБФ (Фиг. 4).

Соотношение компонентов экстракционной смеси, ТБФ и Изопар-М в исходной облученной пробе и в кубовом остатке после регенерации примерно одинаково и близко к исходному значению – 30:70.

Значение Твсп облученной до дозы 2 МГр смеси 30% ТБФ в Изопар-М, насыщенной 4 моль/л HNO3 составило 51°С. Регенерация этой смеси на установке позволила отделить практически все легколетучие продукты (с температурой кипения до 125 °С), повысив Твсп до 80°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОВМЕСТНОГО РАСТВОРА U И Pu | 2014 |

|

RU2561065C1 |

| СПОСОБ ЭКСТРАКЦИОННОГО РАЗДЕЛЕНИЯ ЦИРКОНИЯ И ГАФНИЯ | 2012 |

|

RU2521561C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА-99 ИЗ РАСТВОРА ОБЛУЧЕННЫХ УРАНОВЫХ МИШЕНЕЙ | 2013 |

|

RU2545953C2 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНОГО РАФИНАТА ПУРЕКС-ПРОЦЕССА ДЛЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА АЭС | 2003 |

|

RU2249266C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ДЕГРАДИРОВАВШЕГО ОБОРОТНОГО ЭКСТРАГЕНТА | 2011 |

|

RU2473144C1 |

| СПОСОБ ЭКСТРАКЦИОННОГО АФФИНАЖА УРАНА | 2013 |

|

RU2554830C2 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНОГО РАФИНАТА ПУРЕКС-ПРОЦЕССА ДЛЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ | 2005 |

|

RU2295166C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2007 |

|

RU2366012C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННЫХ ТОРИЕВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2200993C2 |

| ЭКСТРАКЦИОННЫЙ СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩИХ РАСТВОРОВ | 2022 |

|

RU2793956C1 |

Изобретение относится к области технологии переработки отработавшего ядерного топлива (ОЯТ), а именно к оборудованию в технологическом процессе регенерации экстракционных смесей (ЭС) на основе углеводородных разбавителей. Установка для регенерации радиационно-деградированных экстракционных смесей состоит из вакуумной камеры регенерации с рубашкой с теплоносителем. На входе вакуумной камеры регенерации установлена входная запорная арматура, а входы-выходы рубашки соединены с терморегулятором, обеспечивающим подачу тепла к рубашке через теплоноситель. Первый выход вакуумной камеры регенерации соединен с выходной запорной арматурой, один их выходов которой соединен с входом входной запорной арматуры. Второй выход вакуумной камеры регенерации соединен через криоловушку с вакуумным насосом. Изобретение позволяет упростить конструкцию и позволяют в безопасных условиях с минимальным количеством вторичных отходов отделять от экстракционной смеси легколетучую фракцию, тем самым повышая температуру вспышки смеси. 4 ил., 1 табл.

Установка для регенерации радиационно-деградированных экстракционных смесей, состоящая из вакуумной камеры регенерации с рубашкой с теплоносителем, при этом на входе вакуумной камеры регенерации установлена входная запорная арматура, а входы-выходы рубашки соединены с терморегулятором, обеспечивающим подачу тепла к рубашке через теплоноситель; первый выход вакуумной камеры регенерации через насос соединен с выходной запорной арматурой, один их выходов которой соединен с входом входной запорной арматуры; второй выход вакуумной камеры регенерации соединен через криоловушку с вакуумным насосом.

| Гальванический элемент | 1936 |

|

SU128508A1 |

| SU 946043 А1, 20.12.2001 | |||

| СПОСОБ РЕГЕНЕРАЦИИ ДЕГРАДИРОВАВШЕГО ОБОРОТНОГО ЭКСТРАГЕНТА | 2011 |

|

RU2473144C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2015 |

|

RU2594568C1 |

| CN 105126385 B, 03.05.2017. | |||

Авторы

Даты

2022-10-20—Публикация

2022-02-17—Подача