Изобретение относится к технологии переработки отработанного ядерного топлива атомных электростанций (ОЯТ АЭС) и, в частности, к экстракционной переработке высокоактивного рафината от Пурекс-процесса. Изобретение может быть использовано в комплексных технологических схемах экстракционной переработки облученных ядерных материалов при подготовке их к захоронению, а также в технологии извлечения и концентрирования редкоземельных элементов (РЗЭ).

Известно групповое разделение трансплутониевых элементов (ТПЭ) и РЗЭ с помощью процесса, обратного "Талспик-процессу" (Del Сul G.D., Toth L.M., Bond W.D. et al. // Separ. Sci. & Techn. 1997. V.32, No.1-4, P.431-446). Сущность процесса состоит в совместной экстракции трехвалентных РЗЭ и ТПЭ органическими растворами длинноцепочечных диалкилфосфорной (или диалкилфосфоновой) кислот и разделении этих элементов на стадии реэкстракции смесью кислот оксикарбоновой и полиаминополиуксусной (комплексона). Основное количество ТПЭ, образующих более прочные комплексы с кислотами, чем РЗЭ, переходят в водную фазу, тогда как большее количество РЗЭ (цериевая подгруппа) остается в органическом растворе. После разделения групп ТПЭ остаются в водной фазе в присутствии иттрия, а также РЗЭ иттриевой подгруппы в присутствии большого количества комплексообразующих веществ. При этом значительные количества осколочных циркония и молибдена, а также коррозионного железа остаются в органической фазе и требуют дополнительных операций для их локализации, а сам процесс проводится с использованием экстрагента, несовместимого с Пурекс-процессом. Таким образом, решение задачи очистки ТПЭ от РЗЭ иттриевой подгруппы при обеспечении локализации осадкообразующих элементов с использованием ТБФ-совместимого экстрагента представляется весьма актуальным.

Известен также способ (Патент РФ №2106030, Бюл. №6, 1998 г., МПК G 21 С 19/46), который может быть принят за прототип. Он состоит в экстракционном извлечении и разделении ТПЭ и РЗЭ из азотнокислых растворов с помощью циркониевой соли дибутилфосфорный кислоты (ЦС ДБФК), растворенной в экстрагенте Пурекс-процесса, т.е. 30% ТБФ с углеводородным разбавителем. Сущность метода заключается в том, что извлечение ТПЭ и РЗЭ проводят из растворов, содержащих 0,5-3,0 моль/л HNO3, а реэкстракцию ТПЭ и РЗЭ из органической фазы проводят раствором азотной кислоты концентрацией 3-12 моль/л. При этом мольное соотношение Zr:ДБФК=1:50-1:4.

Основным недостатком прототипа является отсутствие конкретных приемов разделения ТПЭ и РЗЭ экстрагентом на основе ЦС ДБФК. Необходимость предварительного удаления осколочных Мо и Zr также является неудобством данного метода, так как либо снижает его универсальность, либо вызывает определенные трудности при очистке экстракта осколочных Мо, Zr и коррозионного Fe от ТПЭ и РЗЭ. Кроме того, не предложены пути локализации железа, образующегося в результате коррозии аппаратуры.

Предлагаемым способом решается задача создания непрерывного процесса переработки высокоактивного рафината от регенерации ОЯТ АЭС при его фракционировании с извлечением долгоживущих α-нуклидов.

Для достижения указанного технического результата предлагается способ, состоящий в последовательном проведении следующих операций:

- экстракция РЗЭ и ТПЭ, а также осколочных Zr, Мо и коррозионного Fe раствором ЦС ДБФК в 30% ТБФ при соотношении Zr:ДБФК=1:9-1:15 в предельных углеводородах из азотнокислого раствора с последующей промывкой экстракта;

- реэкстракция ТПЭ в смеси с РЗЭ цериевой подгруппы азотной кислотой с концентрацией ее в реэкстракте 3,5-5 моль/л с отмывкой реэкстракта оборотным экстрагентом от РЗЭ иттриевой подгруппы и осколочного Мо;

- реэкстракция РЗЭ иттриевой подгруппы и осколочного молибдена (совместно или раздельно) с помощью раствора 0,3-1 моль/л перекиси водорода в 4-7 моль/л азотной кислоте с удалением обоих компонентов из экстрагента промывкой его водой;

- отделение части экстрагента от его рециклируемого основного потока по балансу с цирконием, поступившим с исходным раствором, для проведения его регенерации путем реэкстракции циркония и коррозионного железа раствором 0,5-0,8 моль/л щавелевой кислоты при добавлении оксалата аммония в протоке экстрактора (с целью нейтрализации следов азотной кислоты) и последующая промывка регенерированного экстрагента от экстрагированной щавелевой кислоты.

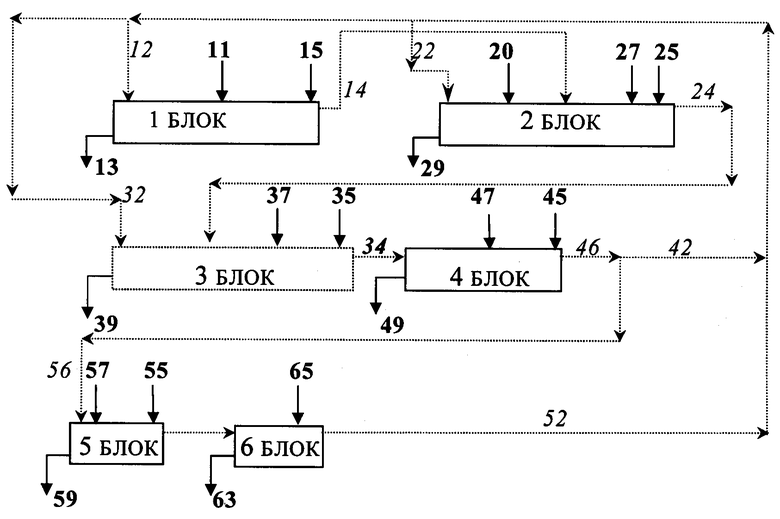

Предлагаемый способ иллюстрируется схемой (см. чертеж), на которой изображены блоки многоступенчатых экстракторов. Водные потоки изображены нечетными цифрами, органические - четными. В блоке 1 осуществляется экстракция компонентов из исходного раствора и промывка экстракта, в блоке 2 - разделение ТПЭ и иттриевой подгруппы РЗЭ, в блоках 3 и 4 - совместная или раздельная реэкстракция осколочного Мо и РЗЭ (Y-подгруппы) и в блоках 5 и 6 - регенерация экстрагента, из которых в блоке 5 производится реэкстракция Zr и сопутствующего коррозионного Fe щавелевой кислотой, а в блоке 6 - отмывка экстрагента от щавелевой кислоты.

Данная технологическая схема позволяет максимально облегчить разделение компонентов на проводимых последовательно операциях реэкстракции и осуществить выбор состава экстрагента и условий экстракции исходя из этого принципа, что легче понять на конкретных примерах, приведенных ниже.

Заявляемая схема совмещает в себе несколько технических приемов, каждый из которых позволяет оптимизировать отдельную операцию фракционирования элементов, а в совокупности - схему в целом. К таким приемам относится, прежде всего, переменное соотношение ДБФК:Zr по стадиям процесса. Отношение ДБФК:Zr=9, при котором экстракция ТПЭ и РЗЭ является максимальной (Патент РФ №2106030, Бюл. №6, 1998 г., МПК G 21 С 19/46), создается только в ступени ввода исходного раствора за счет экстракции из него осколочного Zr оборотным экстрагентом с соотношением ДБФК:Zr=12,5, обеспечивающим максимальное извлечение осколочного Мо на этой операции, а также на операции отмывки реэкстракта Am от РЗЭ иттриевой подгруппы и осколочного Мо; при этом коэффициенты распределения РЗЭ снижаются незначительно. На разделительных операциях соотношение ДБФК:Zr=10. На реэкстракцию циркония (вместе с коррозионным железом) выводится доля экстрагента по балансу с поступающим в схему осколочным цирконием, причем “пустой” экстрагент смешивается с оборотным экстрагентом, создавая тем самым в нем вышеупомянутое соотношение ДБФК:Zr=12,5.

Такая оптимизация процесса возможна лишь при содержании ДБФК в 30% ТБФ на уровне 0,1-0,4 моль/л, поскольку при более низкой и более высокой концентрации экстрагента ухудшается разделение ТПЭ и РЗЭ иттриевой подгруппы.

Вторым отличительным признаком предлагаемого способа является использование перекиси водорода в сильнокислой среде для усиления реэкстракции иттрия и иттриевых земель. Попутно обеспечивается известная реэкстракция осколочного молибдена. Вместе с тем, варьированием соотношения потоков фаз в выбранной области концентраций компонентов реэкстракцию осколочного Мо можно проводить как совместно с иттрием и другими РЗЭ, так и селективно до них.

Третьим отличительным признаком схемы является выбор области концентраций компонентов для реэкстракции циркония и коррозионного железа. При более высокой концентрации ДБФК и более низкой концентрации щавелевой кислоты процесс неэффективен из-за слабого комплексования циркония. Для реэкстракции коррозионного железа надо гарантированно убирать из экстрагента следы азотной кислоты, для чего в первую ступень реэкстракционного блока вводится буферная добавка оксалата аммония.

Совокупность технологических операций в перечисленной последовательности позволяет создать замкнутый экстракционный цикл первичного фракционирования ТПЭ и достичь очистки Am от осколочного Мо и Y в 10 раз, а от Eu-Sm в 1,5-3 раза.

ПРИМЕРЫ

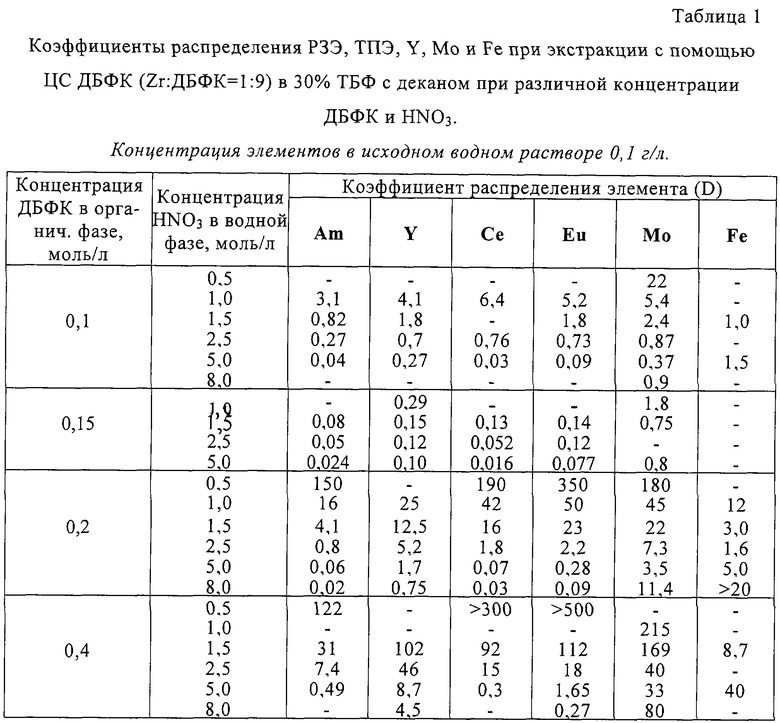

Пример 1. Приготовлены порции экстрагента, содержащего 0,1-0,4 моль/л дибутилфосфорной кислоты (ДБФК), растворенной в 30% ТБФ с деканом или изопаром-L (смесь разветвленных изопарофинов с длиной углеродной цепи 11-15) и цирконий в соотношении Zr:ДБФК=1:9. После уравновешивания органической фазы с азотной кислотой произведено ее контактирование с исходным водным раствором. Соотношение объемов фаз при экстракции 1:1; время контакта 5 минут. Результаты сведены в табл.1.

Из приведенных данных следует, что рабочая область концентраций ДБФК находится в пределах 0,1-0,4 моль/л, причем с увеличением концентрации НNО3 в растворе коэффициенты распределения Y, РЗЭ и ТПЭ уменьшаются. Однако у Y снижение экстракции менее выражено, что затрудняет его кислотную реэкстракцию. Для удовлетворительной экстракции Мо концентрация ДБФК должна быть не ниже 0,15 моль/л, тогда как при реэкстракции иттрия азотной кислотой необходимо использовать экстрагент с концентрацией ДБФК не выше 0,2 моль/л. Кроме того, в указанном пределе концентраций при кислотности около 5 моль/л обеспечивается наилучшее разделение ТПЭ и РЗЭ иттриевой подгруппы. Таким образом, оптимальная концентрация ДБФК в 30% ТБФ составляет 0,15-0,2 моль/л.

Пример 2. Было изучено влияние соотношения Zr:ДБФК на экстракцию ТПЭ, РЗЭ и Мо. Методика проведения экспериментов аналогична примеру 1. Результаты исследований приведены в табл.2.

В результате проведенных исследований было обнаружено, что максимальная экстракция ТПЭ и РЗЭ, включая Y, из 1,5 моль/л НNО3 наблюдается при Zr:ДБФК=1:9, а из 5 моль/л НNО3 оптимальное соотношение Zr:ДБФК для иттрия сохраняется равной 1:9, тогда как для остальных РЗЭ и Am изменение соотношения Zr:ДБФК в экстрагенте в пределах 1:8-1:15 практически не влияет на экстракцию элементов; кроме того, еще раз подтверждается возможность эффективного отделения Am и Се (по-видимому, и других цериевых земель) от европия и прочих иттриевых земель. Максимальная экстракция Мо из 1,5 моль/л HNO3 приходится на соотношение Zr:ДБФК=1:13,5; а в растворах 5 моль/л HNO3 его экстракция несколько усиливается с понижением содержания Zr в органической фазе в области соотношений Zr:ДБФК>9.

Влияние соотношения Zr:ДБФК на экстракцию ТПЭ, РЗЭ и Мо с помощью ЦС ДБФК (0,2 моль/л ДБФК) в 30% ТБФ с деканом из растворов HNO3.

Пример 3. В этом примере были изучены условия реэкстракции Y, РЗЭ, Мо и Fe в присутствии Н2O2 (табл.3). Методика проведения экспериментов аналогична примеру 1.

Коэффициент распределения Мо резко снижается с повышением концентраций H2O2 и HNO3. Коэффициенты распределения РЗЭ и Y в ЦС ДБФК также неожиданно понижаются в присутствии Н2O2, причем этот эффект сохраняется с ростом концентрации до 4-5 моль/л HNO3, чем можно воспользоваться для реэкстракции Y совместно с Мо или после него. Эффект, вероятно, связан с обратимым взаимодействием H2O2 с циркониевым ядром ЦС ДБФК.

Зависимость коэффициентов распределения ряда РЗЭ и Y при их реэкстракции из раствора ЦС ДБФК в 30% ТБФ с деканом от концентрации HNO3 и Н2О2.

Концентрации: ДБФК- 0,2 моль/л, Zr-0,02 2 моль/л; концентрации элементов – 100 мг/л.

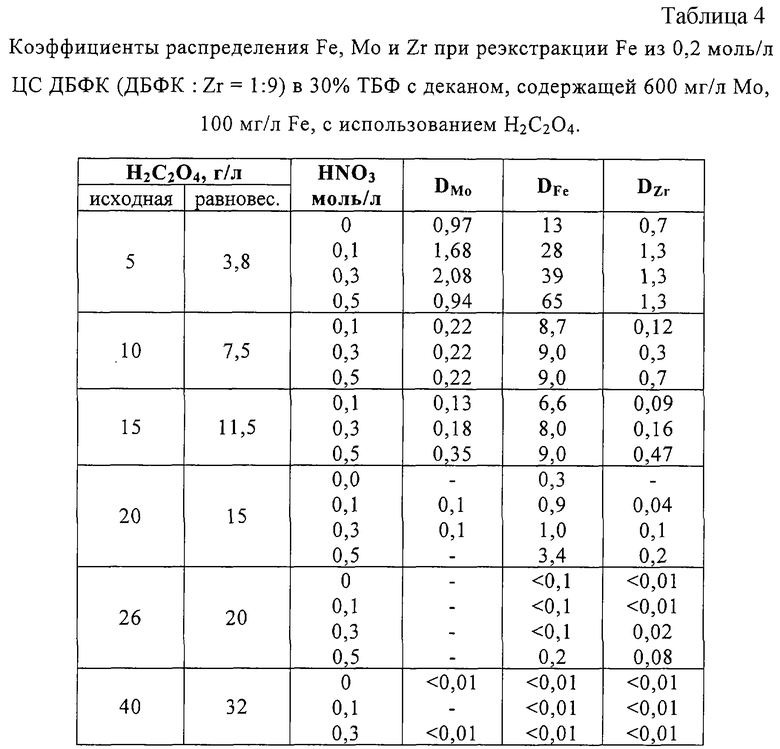

Пример 4. В этом примере были изучены условия реэкстракции Мо, Fe и Zr раствором щавелевой кислоты. Результаты исследований приведены в табл.4.

Из приведенных данных по реэкстракции Fe, Мо и Zr щавелевой кислотой следует, что железо реэкстрагируется труднее Zr, причем исходная концентрация Н2С2O4 должна составлять 0,4-0,5 моль/л; при этом опасны самые малые количества азотной кислоты. Для нейтрализации HNO3, поступающей с экстрактом, полезно использовать оксалатный буферный раствор с равновесной концентрацией оксалат-иона 0,33-0,35 моль/л и только на одной ступени, так как при иной обработке выпадает осадок и/или ухудшается реэкстракция компонентов.

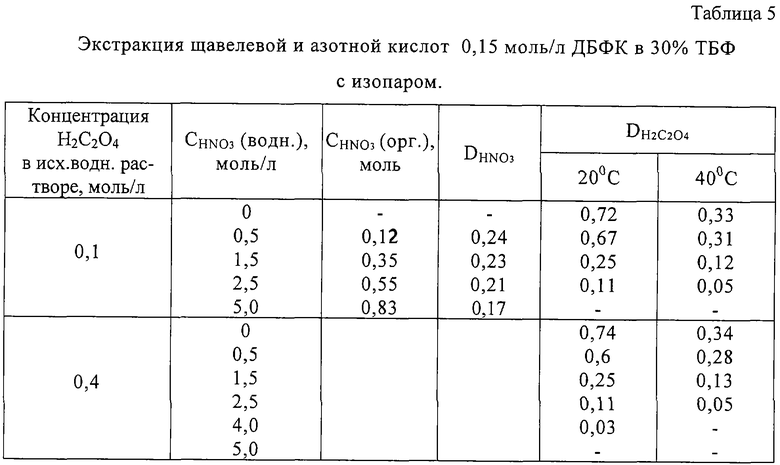

Пример 5. Была изучена также экстракция самой щавелевой кислоты ЦС ДБФК. Было установлено, что ее экстракция в значительной мере зависит от температуры проведения процесса. Результаты исследований приведены в табл.5.

Поэтому при проведении процесса в многоступенчатом каскаде при соотношении потоков Vopг:Vвод=2 и при температуре 20°С концентрация щавелевой кислоты в водной фазе не обеспечивает реэкстракцию Fe и Zr вследствие ее высокой экстракции. Для избежания этого явления предлагается повышать температуру операции на этом узле технологической схемы до 35-40°С.

Пример 6. Стенд состоял из трех блоков лабораторных пульсационных экстракторов типа "смеситель-отстойник". Опыты проводили при температуре 20±1°С. Был приготовлен имитатор следующего состава, мг/л: Сr-80, Мn-85, Со-120, Ni-60, Sr-130, Mo-560, Cs-200, Ca-60, Ba-70, Al-60, Na-290, Y-50, Ce-500, Nd-500, Eu-200 в 1,5 моль/л HNO3. Раствор был помечен реальным производственным рафинатом; при этом фиксировались удельные активности гамма-излучающих Еu152 и Am241, а также суммарная бета-активность, создаваемая, главным образом, Y90. Технологическая схема стенда в опыте соответствовала представленной на чертеже, но без блока реэкстракции Мо. Следует отметить, что Zr и Fe в опыте отсутствовали, и доля экстрагента, поступавшего на расциколовку Zr и Fe, была незначительной. Условия проведения и конечные результаты отражены в табл.6.

Рафинат первого экстракционного блока содержал более 99% общей γ-активности, 50% общей β-активности (Cs, Sr) и ~0,1% общей α-активности. Am и Еu в рафинате обнаружены не были, но в нем оказалось около 10% Мо по балансу.

На втором блоке удалось достичь полноты реэкстракции Am (99%) с очисткой от Еu в 3 раза; при этом содержание Мо в реэкстракте РЗЭ и ТПЭ оказалось около 1 г/л (около 48% по балансу), хотя этого не следовало ожидать, исходя из данных примера 2. Реэкстракция Мо и оставшейся части РЗЭ, а также Y в 3 блоке протекала достаточно эффективно.

Показатели технологического процесса. Экстрагент - 0,15 моль/л ДБФК (Zr:ДБФК=1:9) в 30% ТБФ с изопаром L.

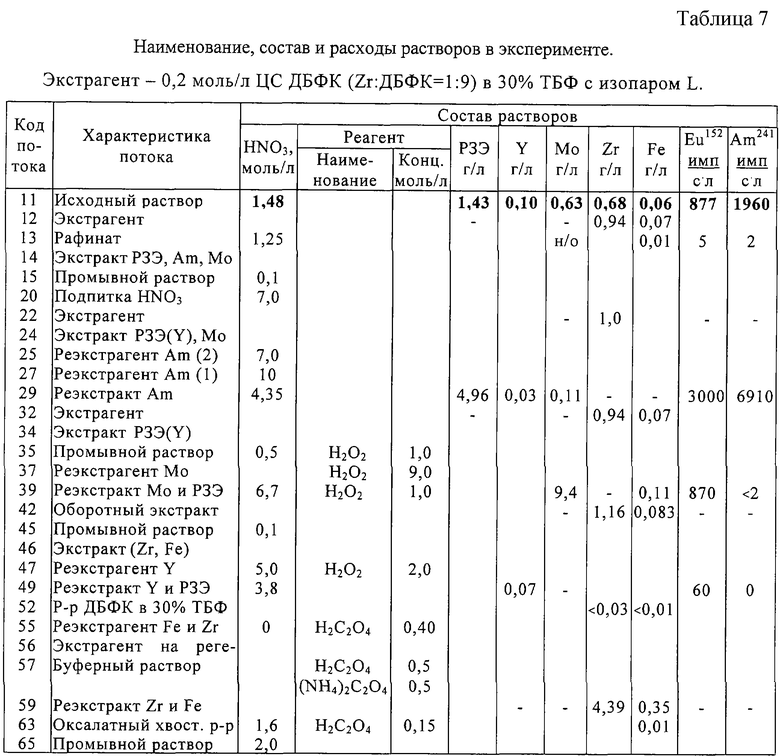

Пример 7. Испытания процесса на стенде центробежных экстракторов были проведены по полной технологической схеме, приведенной на чертеже. Характеристика технологических потоков и сводные результаты представлены в табл.7. Температура процесса была на уровне 32-43°С.

Экстракция осуществлялась из модельного рафината от переработки ОЯТ ВВЭР-1000 с выгоранием 40 ГВт·сут/т после его разбавления вдвое для достижения концентрации азотной кислоты 1,5 моль/л. Исходный раствор содержал 1,4 г/л суммы РЗЭ (а также метки Am241 и Eu152). В качестве оборотного экстрагента использовали раствор 0,2 моль/л ЦС ДБФК в 30% ТБФ с изопаром-L при пониженном соотношении Zr:ДБФК, равном 1:12,5 (1:10 после экстракции Zr) в целях улучшения экстракции Мо при реэкстракции Am совместно с цериевыми РЗЭ, благодаря чему концентрацию молибдена в данном реэкстракте удалось снизить до 0,11 г/л (5% по балансу).

На блоке реэкстракции молибдена совместно с ним смывается 7% экстрагированного Еu и заметная часть железа (10-15%). На долю операции расцикловки Zr (совместно с Fe) приходится 70% нагрузки по реэкстракции Fe. В результате был получен реэкстракт Мо с концентрированием в ~8 раз относительно его содержания в исходном (неразбавленном) рафинате Пурекс-процесса. В блоке реэкстракции Am было достигнуто полное его выведение с очисткой от Мо в 10 раз, а от Еu-Sm в 1,5-2 раза.

Пример 8. Технологическая схема отличается от схемы, представленной на чертеже и описанной в примере 6, отсутствием блока для отмывки экстрагента от оксалата и двух потоков: промывной раствор (65) и выходящий оксалатный раствор (63). При этом первый экстракционный блок должен быть увеличен на соответствующее число ступеней ликвидированного блока. Этот технологический прием позволяет сократить общий объем отходов и число подаваемых реагентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСТРАКЦИОННОГО ИЗВЛЕЧЕНИЯ И РАЗДЕЛЕНИЯ ТПЭ И РЗЭ ИЗ АЗОТНОКИСЛЫХ РАСТВОРОВ | 1994 |

|

RU2106030C1 |

| ЭКСТРАКЦИОННАЯ СМЕСЬ ДЛЯ ИЗВЛЕЧЕНИЯ ТПЭ И РЗЭ ИЗ ВЫСОКОАКТИВНОГО РАФИНАТА ПЕРЕРАБОТКИ ОЯТ АЭС И СПОСОБ ЕЁ ПРИМЕНЕНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2623943C1 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНОГО РАФИНАТА ПУРЕКС-ПРОЦЕССА ДЛЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ | 2005 |

|

RU2295166C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНЫХ ОТХОДОВ С ФРАКЦИОНИРОВАНИЕМ РАДИОНУКЛИДОВ | 2019 |

|

RU2709826C1 |

| СПОСОБ ЭКСТРАКЦИОННОГО ИЗВЛЕЧЕНИЯ ТРАНСПЛУТОНИЕВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ КИСЛЫХ РАСТВОРОВ И ИХ РАЗДЕЛЕНИЯ | 1999 |

|

RU2165653C1 |

| Способ экстракционного выделения трансплутониевых и редкоземельных элементов | 2021 |

|

RU2774155C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА-99 ИЗ РАСТВОРА ОБЛУЧЕННЫХ УРАНОВЫХ МИШЕНЕЙ | 2013 |

|

RU2545953C2 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ОЧИСТКИ НИТРАТНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ РЗМ | 2013 |

|

RU2517651C1 |

| Экстракционная смесь для извлечения ТПЭ и РЗЭ из высокоактивного рафината переработки ОЯТ АЭС и способ ее применения | 2019 |

|

RU2726519C1 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНЫХ ОТХОДОВ (ВАО) С ФРАКЦИОНИРОВАНИЕМ РАДИОНУКЛИДОВ | 2007 |

|

RU2355057C1 |

Изобретение относится к области переработки отработавшего ядерного топлива. Сущность изобретения: способ экстракционной переработки высокоактивного рафината Пурекс-процесса включает совместное экстрагирование трансплутониевых, редкоземельных элементов, осколочных молибдена и циркония, а также коррозионного железа с помощью раствора 0,1-0,4 моль/л циркониевой соли дибутилфосфорной кислоты в 30% (об.) трибутилфосфате с предельными углеводородами. Затем производят реэкстракцию трансплутониевых элементов с цериевой подгруппой редкоземельных элементов в раствор азотной кислоты при ее концентрации 3,5-5 моль/л в реэкстракте, промытом от молибдена оборотным экстрагентом. Далее, проводят совместную или раздельную реэкстракцию осколочного молибдена с иттрием и иттриевой подгруппы редкоземельных элементов. Регенерируют экстрагент путем промывки в противотоке части экстрагента, выведенной, исходя из поступления циркония с исходным раствором, щавелевой кислотой при добавлении оксалата аммония в ступень ввода экстрагента при температуре процесса 35-40°С. Преимущество изобретения заключается в повышении качества переработки. 6 з.п. ф-лы, 7 табл., 1 ил.

| СПОСОБ ЭКСТРАКЦИОННОГО ИЗВЛЕЧЕНИЯ И РАЗДЕЛЕНИЯ ТПЭ И РЗЭ ИЗ АЗОТНОКИСЛЫХ РАСТВОРОВ | 1994 |

|

RU2106030C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОАКТИВНЫХ АЗОТНОКИСЛЫХ РАФИНАТОВ ОТ РЕГЕНЕРАЦИИ ТОПЛИВА АЭС | 1993 |

|

RU2080666C1 |

| RU 94039021 A1, 10.09.1996 | |||

| Способ контроля параметров закладочного массива | 1985 |

|

SU1330535A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕЧЕБНО-ПРОФИЛАКТИЧЕСКОГО ПРЕПАРАТА И БИОЛОГИЧЕСКИ АКТИВНАЯ ДОБАВКА | 2015 |

|

RU2628879C2 |

Авторы

Даты

2005-03-27—Публикация

2003-01-04—Подача