Изобретение относится к строительству, а именно к составам бетонов на основе шлакощелочных вяжущих и может быть использовано в подземном, промышленном и транспортном строительстве для изготовления и ремонта бетонных и железобетонных конструкций.

Известно вяжущее (авторское свидетельство SU № 697429, опубл. 18.11.1979), состоящее из гранулированного доменного шлака, соединений щелочных металлов и молотого шамота при следующем соотношении компонентов, мас.%: гранулированный шлак 20-60, молотый шамот 36-72, соединения щелочных металлов 4-8.

Недостатком этого состава является недостаточный предел прочности при изгибе, низкие значения удельной работы разрушения, отсутствует деформационное упрочнение после образования первой микротрещины, недостаточная величина прогиба.

Известно вяжущее (варианты) (патент RU № 2296724, опубл. 10.04.2007), включающее, гранулированный доменный шлак, щелочной компонент и наполнитель, и содержащее в качестве щелочного компонента жидкое стекло плотностью 1,3 г/см3 с силикатным модулем n=1,5, в качестве наполнителя - бой керамического кирпича с содержанием 10-14 мас.% полевых шпатов, при следующем соотношении компонентов, мас.%: гранулированный шлак 58,9-68,2 бой указанного керамического кирпича 22,8-31,7, указанный щелочной компонент 9,0-9,4.

Недостатком этого состава является недостаточный предел прочности при изгибе, низкие значения удельной работы разрушения, отсутствует деформационное упрочнение после образования первой микротрещины, недостаточная величина прогиба.

Известен жаростойкий шлакощелочной пенобетон (патент RU № 2149853, опубл. 27.05.2000), с содержанием мас.%: тонкодисперсный шлак 55,0-57,56, низкомодульное жидкое стекло 30,29-32,063, пенообразователь 0,17-0,2, щелочестойкое стекловолокно в виде волокон длиной 2-3 см - 0,27-0,29, натрий фосфорно-кислый - 0,27-0,46, вода - 11,36-12,13.

Недостатком этого состава является недостаточный предел прочности при изгибе, низкие значения удельной работы разрушения, отсутствует деформационное упрочнение после образования первой микротрещины, недостаточная величина прогиба.

Известен жаростойкий шлакощелочной пенобетон (патент RU № 2306301, опубл. 20.09.2007) с содержанием, мас.%: низкомодульное жидкое стекло плотностью 1,48 г/см3 30,70-33,90, тонкодисперсный шлак 17,25-17,35, пенообразователь 0,17-0,20, тонкодисперсный нефелиновый шлам 14,90-15,30, тонкодисперсный вспученный вермикулит плотностью 200 кг/м3 11,80-12,40, нейтрализованный гальваношлам с влажностью 80% 13,85-14,60, осадок очистных сооружений станций водоподготовки с влажностью 80%, содержащий гидроокись алюминия Al(ОН)3, 8,13-9,45.

Известно вяжущее (патент RU № 2556563, опубл. 10.07.2015) с содержанием, мас.%: гранулированный доменный шлак с содержанием зерен размером менее 10 мкм более 50%, размером менее 60 мкм более 97% 82,8-85,0, жидкое стекло плотностью 1,3 г/см3 с силикатным модулем равным 1,5 8,6-8,9, в качестве наполнителя - шелуху риса с удельной поверхностью 510 м2/кг, термообработанную при 400°С 2,7-4,4, гидроксид натрия - остальное.

Недостатком является недостаточный предел прочности при изгибе, низкие значения удельной работы разрушения, отсутствует деформационное упрочнение после образования первой микротрещины, недостаточная величина прогиба.

Техническим результатом является создание состава, который обеспечивает повышенный предел прочности при изгибе.

Технический результат достигается тем, что дополнительно содержит полипропиленовое волокно диаметром 20 мкм и длиной 6 мм, кварцевый песок фракции от 0,06 до 2 мм и воду при следующем соотношении компонентов, об.%:

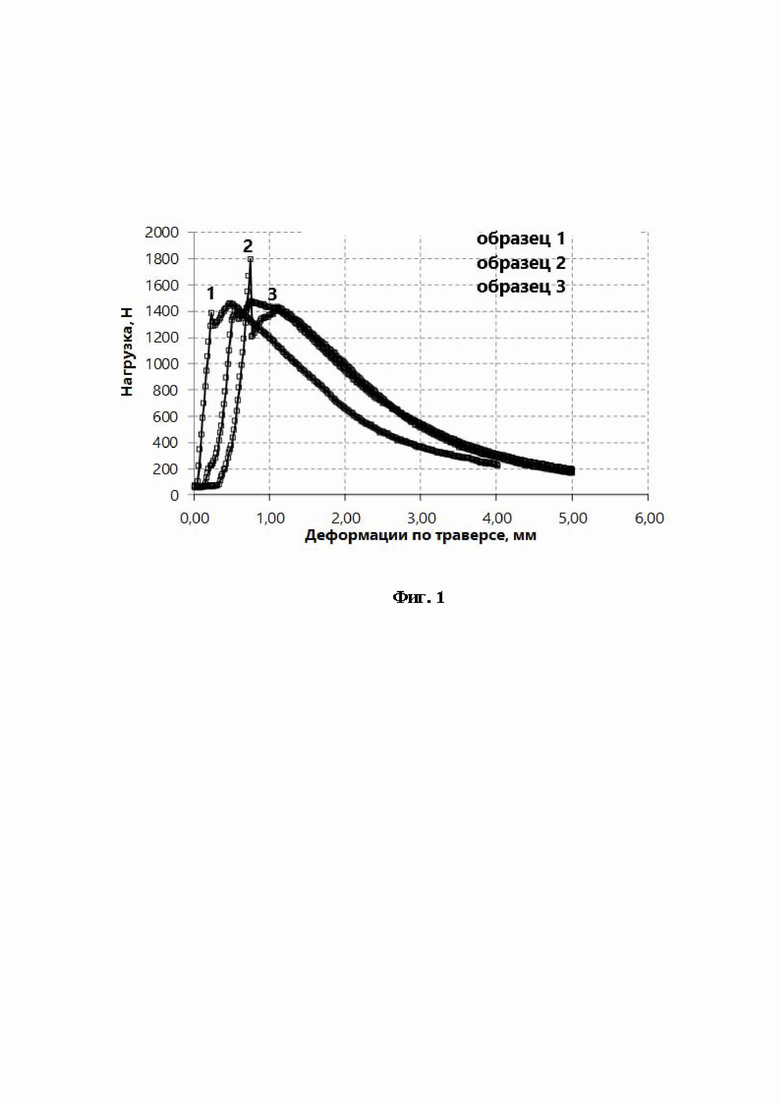

Заявляемый состав поясняется следующей фигурой:

фиг.1 - график деформирования трех образцов композита состава.

Заявляемый состав включает в себя следующие реагенты и товарные продукты, их содержащие:

- гранулированный доменный шлак Череповецкого металлургического завода по ГОСТ 3476-74 «Шлаки доменный и электротермофосфорный гранулированные для производства цементов». Химический состав шлака представлен в таблице 1.

- жидкое стекло по ГОСТ 13078-81 производства ООО «Тиккурила СПб» плотностью 1,3 г/см3 с силикатным модулем равным 1,5;

- гидроксид натрия соответствовал ГОСТ 4328-77;

- термообработанная шелуха риса, обожженная при температуре, равной 400°С по ТУ 2169-276-00209792-2005. Химический состав термообработанной шелухи риса представлен в таблице 2;

- кварцевый песок месторождения «Овсянкино» Лужского горно-обогатительного комбината фракции от 0,06 до 2 мм соответствовал ГОСТ 8736-93 «Песок для строительных работ»;

- полипропиленовое волокно по ТУ 5743-001-33181456-2006 «Добавка армирующая для бетонов (фибра полипропиленовая)»;

- вода затворения - водопропроводная питьевая вода соответствовала ГОСТ 23732-2011 «Вода для бетонов и строительных растворов».

Образцы для испытания готовили следующим образом. Предварительно высушенный до влажности не более 1% шлак подвергали помолу. Для получения тонкодисперсных частиц шлака использовалась центробежно-эллиптическая мельница АС100 (класс мельниц “Активатор C”) фирмы Oy CYCLOTEC Ltd - Финляндия. Использование эффективного классификатора для разделения в воздушных потоках дисперсных материалов позволяет регулировать гранулометрический состав минеральных порошков. В работе использован классификатор центробежно-динамический фирмы «Ламел-777», Республика Беларусь. Гранулометрический состав молотого шлака был определен с помощью лазерного дифракционного анализатора размера частиц MicroSizer 201. Отдельному помолу подвергалась термообработанная шелуха риса до удельной поверхности 510 м2/кг. Затем производился совместный помол шлака и термообработанной шелухи риса в течение 15 секунд с целью перемешивания компонентов. Все отдозированные сухие компоненты помещают в лабораторный автоматический растворосмеситель для цементного раствора фирмы Tinius Olsen, где осуществляется перемешивание сухих компонентов, затем вводится водный раствор жидкого стекла с плотностью 1,3 г/см3 и гидроксида натрия с плотностью 1,3 г/см3 и осуществляется перемешивание всех компонентов заявляемого состава в течение 5 минут.

Для исследования свойств композита, полученного с помощью заявляемого состава, были приготовлены составы с расплывом конуса 120-124 мм. Расплыв конуса определялся по ГОСТ 310.4-81 «Цементы. Методы определения прочности при изгибе и сжатии». Готовили образцы-балочки размером 4×4×16см для испытания на прочность при изгибе и сжатии. Образцы твердели при t=20°С и 100% влажности воздуха и в возрасте 28 суток были испытаны на растяжение при изгибе и сжатие согласно ГОСТ 310.4-81. Были также проведены испытания состава, изготовленного в соответствии с прототипом. Исследование по определению механических свойств выполнено с помощью сервогидравлической системы MTS 816. Оборудование позволяет проводить испытания образцов на сжатие и на трехточечный изгиб. Три образца были испытаны для каждого состава в возрасте 28 дней. Расчет удельной работы разрушения был выполнен как отношение площади под кривой деформирования к объему образца. Деформационное упрочнение после образования первой микротрещины определялось как разница между прочностью, соответствующей разрушению образца и прочностью, соответствующей первой микротрещине. В таблице 1 приведены составы и свойства композитов.

(при первой микротрещине)

Дж/м3

Результаты таблицы 3 показывают, что использование волокна в количестве от 3,4 до 3,6% по объему способствует повышению предела прочности при изгибе. Зона деформационного упрочнения, где прочность при изгибе, соответствующая разрушению образца превышает предел прочности при изгибе соответствующий первой микротрещине, появляется на кривых всех заявляемых составов (фиг.1).

Анализ данных, показывает, что композит, получаемый согласно данному изобретению, по сравнению с прототипом имеет повышение прочности на растяжение при изгибе до 25% при расходе полипропиленового волокна 3,4% по объему, повышение удельной работы разрушения при изгибе в 456-512 раз, деформационное упрочнение после образования первой микротрещины в пределах от 0,61 до 0,70 МПа, повышение величины прогиба в 400-700 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 2014 |

|

RU2556563C1 |

| ВЯЖУЩЕЕ | 2018 |

|

RU2691038C1 |

| БЕТОННАЯ СМЕСЬ | 2021 |

|

RU2779824C1 |

| ВЯЖУЩЕЕ (ВАРИАНТЫ) | 2005 |

|

RU2296724C1 |

| ВЯЖУЩЕЕ | 2004 |

|

RU2271343C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЛАКОЩЕЛОЧНОЙ ВЯЗКОТЕКУЧЕЙ КОМПОЗИЦИИ | 1996 |

|

RU2096374C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УЛЬТРАДИСПЕРСНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2007 |

|

RU2375303C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНО-ЩЕЛОЧНОГО ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННОГО СЫРЬЯ | 2020 |

|

RU2749005C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД-М" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2370465C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД" И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2370466C1 |

Изобретение относится к строительству. Технический результат ‒ повышение предела прочности при изгибе, высокие значения работы разрушения, деформационное упрочнение после образования первой микротрещины и повышение величины прогиба образцов. Деформационно-упрочняющийся композит на основе шлакощелочного вяжущего, содержащий гранулированный доменный шлак с содержанием зерен размером менее 10 мкм более 50%, размером менее 60 мкм более 97%, жидкое стекло плотностью 1,3 г/см3 с силикатным модулем равным 1,5, наполнитель - шелуху риса с удельной поверхностью 510 м2/кг, термообработанную при 400°С, гидроксид натрия, причем дополнительно содержит полипропиленовое волокно диаметром 20 мкм и длиной 6 мм, кварцевый песок фракции от 0,06 до 2 мм и воду при следующем соотношении компонентов, об.%: гранулированный доменный шлак 38,95 - 44,05; шелуху риса 8,44 - 8,74; жидкое стекло 9,2 - 9,4; гидроксид натрия 1,8 - 1,9; кварцевый песок 4,27 - 4,51; полипропиленовое волокно 3,4 - 3,6; вода - остальное. 1 ил., 3 табл.

Деформационно-упрочняющийся композит на основе шлакощелочного вяжущего, содержащий гранулированный доменный шлак с содержанием зерен размером менее 10 мкм более 50%, размером менее 60 мкм более 97%, жидкое стекло плотностью 1,3 г/см3 с силикатным модулем равным 1,5, наполнитель - шелуху риса с удельной поверхностью 510 м2/кг, термообработанную при 400°С, гидроксид натрия, отличающийся тем, что дополнительно содержит полипропиленовое волокно диаметром 20 мкм и длиной 6 мм, кварцевый песок фракции от 0,06 до 2 мм и воду при следующем соотношении компонентов, об.%:

| ВЯЖУЩЕЕ | 2014 |

|

RU2556563C1 |

| RU 2008122118 A, 10.12.2009 | |||

| ВЯЖУЩЕЕ (ВАРИАНТЫ) | 2005 |

|

RU2296724C1 |

| WO 9012139 A1, 18.10.1990. | |||

Авторы

Даты

2022-10-21—Публикация

2022-05-20—Подача