Изобретение относится к строительству, а именно к составам шлакощелочных вяжущих и может быть использовано в промышленном и транспортном строительстве для изготовления бетонов и строительных растворов.

Известно вяжущее, состоящее из гранулированного доменного шлака, соединений щелочных металлов и молотого шамота, при следующем соотношении компонентов, мас. %: гранулированный шлак 20-60, молотый шамот 36-72, соединения щелочных металлов 4-8 (SU №697429, C04B 7/14, 18.11.79).

Недостатком данного состава является невысокая прочность при сжатии шлакощелочного камня и его низкая ударная прочность.

Наиболее близким по технической сущности к заявляемому составу является вяжущее, включающее гранулированный доменный шлак, щелочной компонент и наполнитель, и содержащее в качестве щелочного компонента жидкое стекло плотностью 1,3 г/см3 с силикатным модулем n=1,5, в качестве наполнителя - бой керамического кирпича с содержанием 10-14 мас. % полевых шпатов, при следующем соотношении компонентов, мас. %: гранулированный шлак 58,9-68,2 бой указанного керамического кирпича 22,8-31,7, указанный щелочной компонент 9,0-9,4 (RU №2296724, C04B 7/153, опубл. 10.04.2007, бюл. №10).

Недостатком данного состава является невысокая прочность при сжатии шлакощелочного камня и его низкая ударная прочность.

В основу изобретения поставлена задача создания вяжущего с целью повышения прочности при сжатии и ударной прочности, расширение сырьевой базы шлакощелочных вяжущих.

Поставленная задача решается тем, что вяжущее, включающее гранулированный доменный шлак, жидкое стекло плотностью 1,3 г/см3 с силикатным модулем, равным 1,5, и наполнитель, в качестве гранулированного доменного шлака содержит шлак с содержанием зерен размером менее 10 мкм более 50%, размером менее 60 мкм более 97%, в качестве наполнителя - шелуху риса с удельной поверхностью 510 м2/кг, термообработанную при 400°C и дополнительно содержит гидроксид натрия при следующем соотношении компонентов, мас. %:

На момент подачи заявки, по мнению авторов, заявляемый состав добавки неизвестен и обладает мировой новизной.

Заявляемое изобретение промышленно применимо и может быть использовано в производстве бетонов и строительных растворов.

Для изготовления образцов использовали гранулированный доменный шлак Череповецкого металлургического завода по ГОСТ 3476-74 «Шлаки доменный и электротермофосфорный гранулированные для производства цементов». Химический состав шлака представлен в таблице 1.

В качестве щелочного компонента использовали жидкое стекло по ГОСТ 13078-81 производства ООО «Тиккурила СПб» плотностью 1,3 г/см3 с силикатным модулем, равным 1,5. Гидроксид натрия соответствовал ГОСТ 4328-77. В качестве наполнителя использовалась термообработанная шелуха риса, обожженная при температуре, равной 400°C по ТУ 2169-276-00209792-2005. Химический состав термообработанной шелухи риса представлен в таблице 2.

Образцы для испытания готовили следующим образом. Предварительно высушенный до влажности не более 1% шлак подвергали помолу. Для получения тонкодисперсных частиц шлака использовалась центробежно-эллиптическая мельница АС100 (класс мельниц "Активатор С") фирмы Оу CYCLOTEC Ltd - Финляндия. Использование эффективного классификатора для разделения в воздушных потоках дисперсных материалов позволяет регулировать гранулометрический состав минеральных порошков. В работе использован классификатор центробежно-динамический фирмы «Ламел-777», Республика Беларусь. Гранулометрический состав молотого шлака был определен с помощью лазерного дифракционного анализатора размера частиц MicroSizer 201. Отдельному помолу подвергалась термообработанная шелуха риса до удельной поверхности 510 м2/кг. Затем производился совместный помол шлака и термообработанной шелухи риса в течение 15 секунд с целью перемешивания компонентов. Измельченную массу затворяли водными растворами жидкого стекла с плотностью 1,3 г/см3 и гидроксида натрия с плотностью 1,3 г/см3.

Образцы изготавливали из теста нормальной густоты в соответствии с требованиями ГОСТ 310.3-76. Предел прочности при сжатии определяли в возрасте 28 суток по ГОСТ 310.4-81. Для определения ударной прочности готовились образцы-цилиндры с диаметром 2,5 см и высотой 2,5 см. Ударная прочность определялась с использованием копра для испытания цилиндрических образцов на удар (В.А. Воробьев «Лабораторный практикум по общему курсу строительных материалов». Высшая школа, 1978, стр. 19-20).

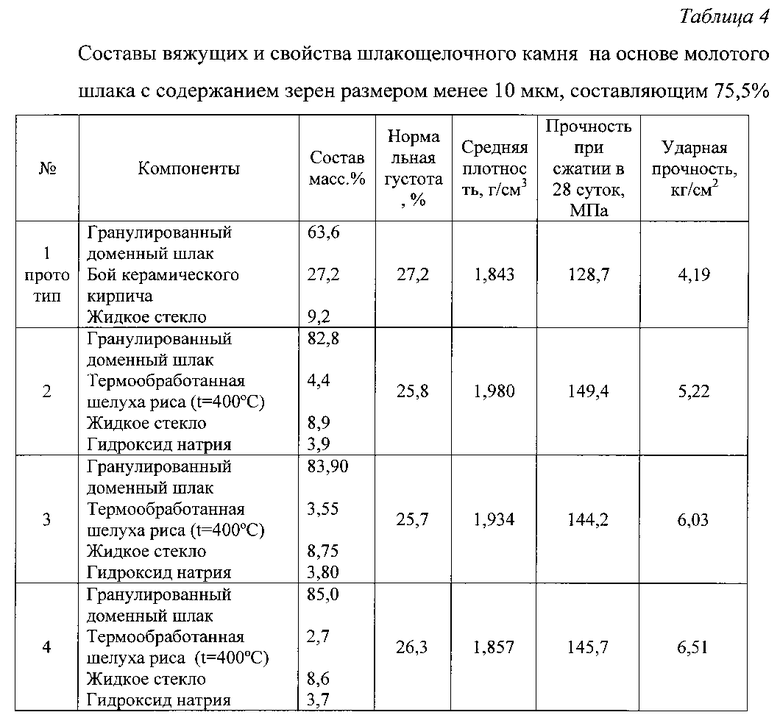

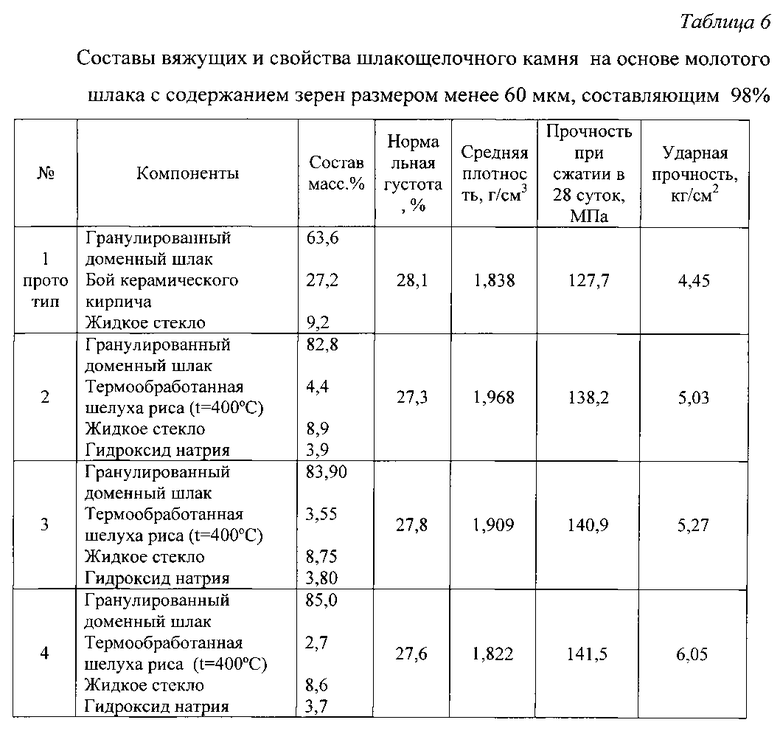

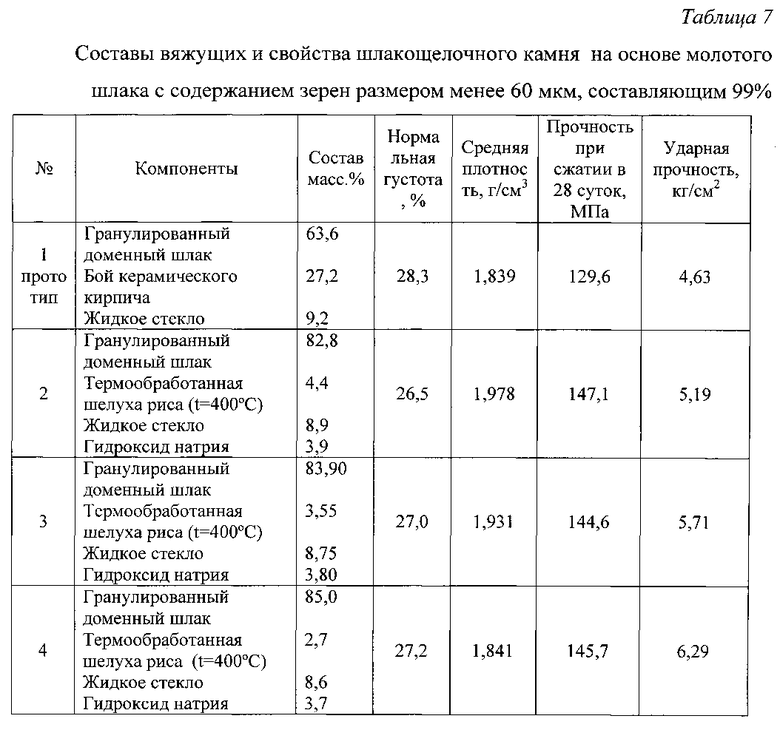

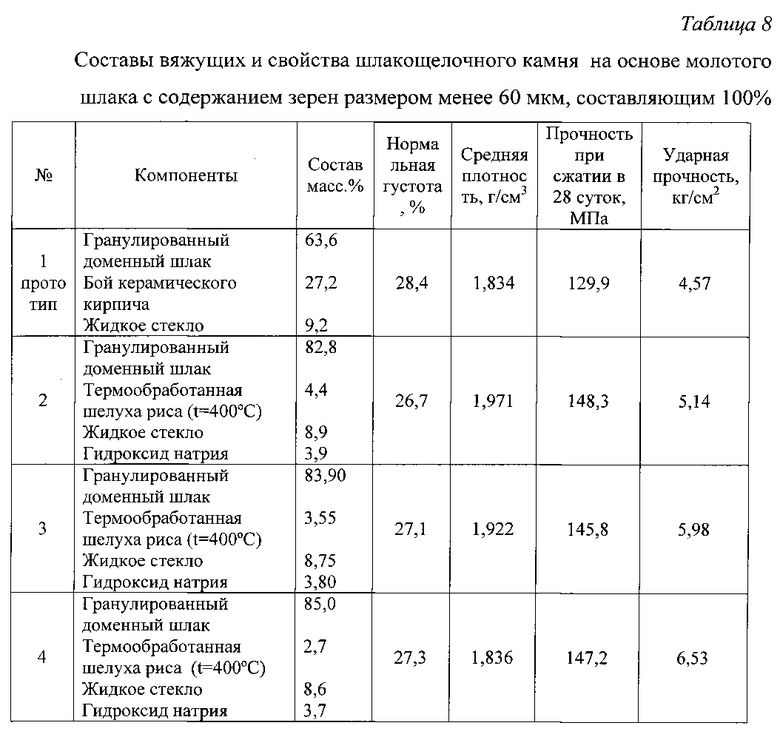

В таблицах 3-8 приведены составы вяжущих и свойства шлакощелочного камня в сравнении с прототипом.

Предлагаемое вяжущее обладает более высокой прочностью при сжатии и ударной прочностью. В возрасте 28 суток предел прочности повышается с 131,8 МПа до 148,8 МПа, ударная прочность повышается с 4,41 кг/см2 до 6,22 кг/см2.

Повышение прочности на сжатие объясняется тем, что при взаимодействии аморфного кремнезема, содержащегося в термообработанной шелухе риса, с едкими щелочами и шлаком, указанной дисперсности, образуются водостойкие новообразования алюмосиликатного состава, отличающиеся от прототипа большей дисперсностью, и, следовательно, имеющие большее количество контактов между собой, что способствует повышению прочности. Повышение ударной прочности можно объяснить эффектом микроармирования, который возникает за счет наличия углеродных наноструктур в термообработанной шелухе риса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 2018 |

|

RU2691038C1 |

| ДЕФОРМАЦИОННО-УПРОЧНЯЮЩИЙСЯ КОМПОЗИТ НА ОСНОВЕ ШЛАКОЩЕЛОЧНОГО ВЯЖУЩЕГО | 2022 |

|

RU2781960C1 |

| БЕТОННАЯ СМЕСЬ | 2021 |

|

RU2779824C1 |

| ВЯЖУЩЕЕ (ВАРИАНТЫ) | 2005 |

|

RU2296724C1 |

| ВЯЖУЩЕЕ | 2004 |

|

RU2271343C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНО-ЩЕЛОЧНОГО ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННОГО СЫРЬЯ | 2020 |

|

RU2749005C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД" И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2370466C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД-М" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2370465C1 |

| БЕСКЛИНКЕРНОЕ ВЯЖУЩЕЕ ЩЕЛОЧНОЙ АКТИВАЦИИ | 2020 |

|

RU2733833C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2004 |

|

RU2273610C1 |

Изобретение относится к составам шлакощелочных вяжущих и может быть использовано в промышленном и транспортном строительстве для изготовления бетонов и строительных растворов. Вяжущее, включающее гранулированный доменный шлак, жидкое стекло плотностью 1,3 г/см3 с силикатным модулем, равным 1,5, и наполнитель, отличающееся тем, что в качестве гранулированного доменного шлака содержит шлак с содержанием зерен размером менее 10 мкм более 50%, размером менее 60 мкм более 97%, в качестве наполнителя - шелуху риса с удельной поверхностью 510 м2/кг, термообработанную при 400°C, и дополнительно содержит гидроксид натрия при следующем соотношении компонентов, мас. %: указанный гранулированный доменный шлак 82,8-85,0, указанный наполнитель 2,7-4,4, жидкое стекло плотностью 1,3 г/см3 с силикатным модулем равным 1,5 8,6-8,9, гидроксид натрия - остальное. Технический результат - повышение прочности при сжатии и ударной прочности, расширение сырьевой базы шлакощелочных вяжущих. 8 табл.

Вяжущее, включающее гранулированный доменный шлак, жидкое стекло плотностью 1,3 г/см3 с силикатным модулем, равным 1,5, и наполнитель, отличающееся тем, что в качестве гранулированного доменного шлака содержит шлак с содержанием зерен размером менее 10 мкм более 50%, размером менее 60 мкм более 97%, в качестве наполнителя - шелуху риса с удельной поверхностью 510 м2/кг, термообработанную при 400°C и дополнительно содержит гидроксид натрия при следующем соотношении компонентов, мас. %:

| ВЯЖУЩЕЕ (ВАРИАНТЫ) | 2005 |

|

RU2296724C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УЛЬТРАДИСПЕРСНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2007 |

|

RU2375303C2 |

| РАДИОМОДЕМ | 2010 |

|

RU2439820C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ СИЛИКАТОВ ИЗ ЗОЛЫ РИСОВОЙ ШЕЛУХИ | 1996 |

|

RU2106304C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2397967C1 |

| Способ получения вяжущего | 1990 |

|

SU1759802A1 |

| Вяжущее | 1977 |

|

SU697429A1 |

| РЕЛАКСАЦИОННЫЙ ДЕЛИТЕЛЬ ЧАСТОТЫ | 0 |

|

SU301857A1 |

| EP 466754 B2, 19.01.2000 | |||

Авторы

Даты

2015-07-10—Публикация

2014-07-15—Подача