Изобретение относится к буровому оборудованию.

Использование высоких скоростей при бурении ограничено вибрацией колонны бурильных труб. Для гашения вибраций было разработано множество конструкций буровых амортизаторов.

Известны забойные амортизаторы ЗА- 7, в которых в качестве демпфирующих элементов использованы тарельчатые пружины. Эти амортизаторы гасят продольные колебания.

Недостатком их является неэффективность при бурении на большую глубину, когда длина колонковой трубы достигает 10-15 метров и более. Это происходит потому, что при разведочном бурении амортизаторы такой конструкции могут быть установлены только выше колонковой трубы, поэтому ее вибрации не гасятся и передаются непосредственно на буровую коронку.

Этого недостатка лишен наддолотный амортизатор, через который может проходить керн и поэтому он устанавливается между долотом и колонковой трубой. Однако он не обеспечивает также эффективного гашения колебаний.

VJ VI

СЛ Ф

Јь О

Наиболее близким по технической сути является амортизатор, содержащий цилиндрический корпус с внутренней резьбой на одном конце, наружной - на другом и примыкающей к наружной резьбе кольцевой опорной поверхностью с углублениями и закрепленными в них демпфирующими элементами. Закрепление демпфирующих элементов осуществляется навинчиванием зажима.

Этот амортизатор является также малоэффективным, т.к. гасит только поперечные колебания. Резина, из которой выполнены демпфирующие элементы, стареет и теряет свои демпфирующие свойства, Этот амортизатор может устанавливаться только над колонковой трубой.

Целью изобретения является повышение эффективности работы амортизатора.

Согласно изобретению поставленная цель достигается тем, что в буровом амортизаторе, включающем цилиндрический корпус с внутренней резьбой на одном конце, с наружной резьбой на другом и с примыкающей к наружной резьбе кольцевой опорной поверхностью и углублениями и закрепленными в них демпфирующими элементами, демпфирующие элементы выполнены из интерметаллида никелида титана с пористостью от 5 до 40%, причем площадь рабочей поверхности демпфирующих элементов выбирается из соотношения SR/SK 0,2-0,8, где 5Д - площадь рабочей поверхности демпфирующих элементов, 5К - площадь кольцевой опорной поверхности корпуса, а расстояние от рабочей поверхности демпфирующих элементов до кольцевой опорной поверхности корпуса выбирается из соотношения h/H 0,04-0,3, где h - рае- стоянке от рабочей поверхности демпфирующих элементов до кольцевой опорной поверхности корпуса, Н - высота демпфирующих элементов.

Демпфирующие элементы могут быть связаны с корпусом пайкой. При этом отпадает необходимость в использовании навинчиваемого зажима, что упрощает конструкцию. Наибольший размер демпфирующих элементов позволяет выполнить корпус тонкостенным и тем самым обеспечить возможность прохода керна при креплении амортизатора непосредственно на боровой коронке, что повышает эффективность гашения колебаний. Амортизатор служит одновременно и как калибратор или расширитель, т.к. на его цилиндрической части могут быть установлены калибрующие износостойкие элементы, а под ними демпфирующие элементы.

Демпфирующая способность интерме- таллида никелида титана зависит от его по- ристости, Оптимальным диапазоном пористости сплава является 5-40%. Ниже

5% пористости демпфирующая способность резко падает, а при пористости выше 40% сплав теряет конструкционную прочность и его невозможно использовать в каче- . стве демпфирующего материала. Свойства

0 этого демпфирующего материала в полной мере проявляются только при определенном размещении демпфирующих элементов. Если площадь, занимаемая демпфирующими элементами на опорной

5 поверхности менее 20%, достаточная эффективность гашения колебаний не достигается. При площади больше 80% повышение эффективности гашения вибраций не происходит. Демпфирующая способность теря0 ется также, если демпфирующие элементы выступают менее чем на 0,04 их высоты. Выступание на величину более 0,30 высоты может привести к их разрушению.

Как показали патентные исследования

5 не известны буровые амортизаторы, содержащие указанные выше отличительные признаки. Поскольку совокупность заявляемых признаков обеспечивает указанный в цели эффект,.то данное техническое решение со0 ответствует критерию существенные отличия.

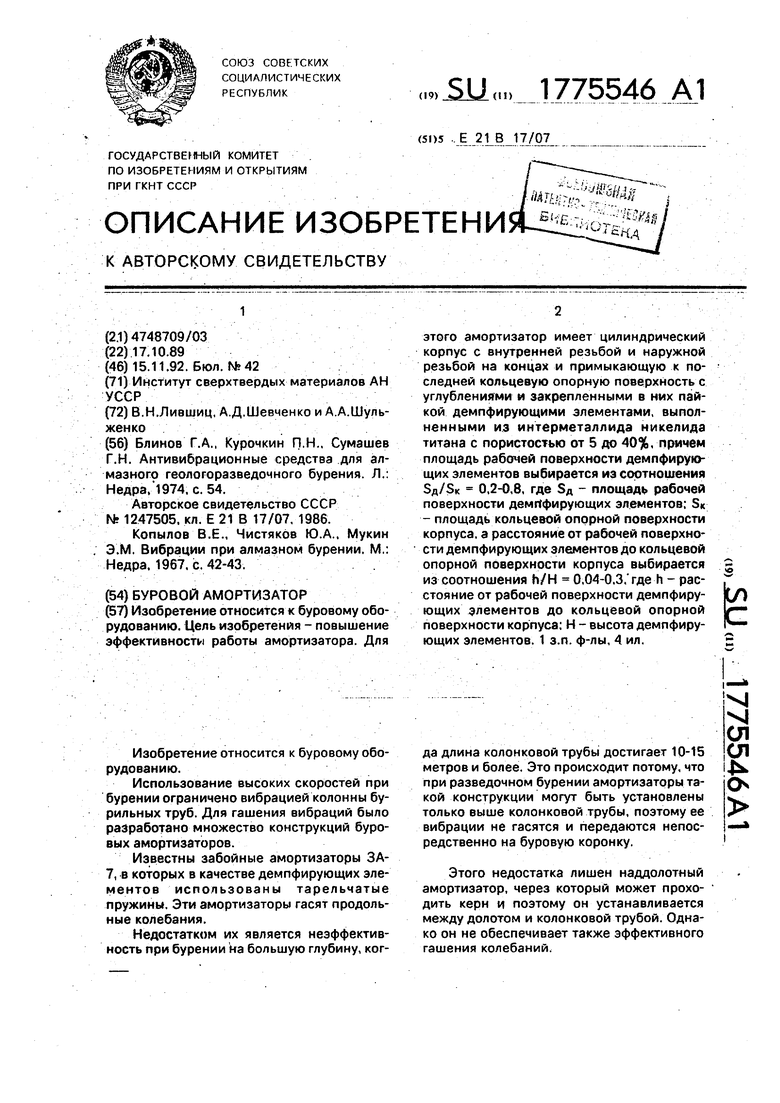

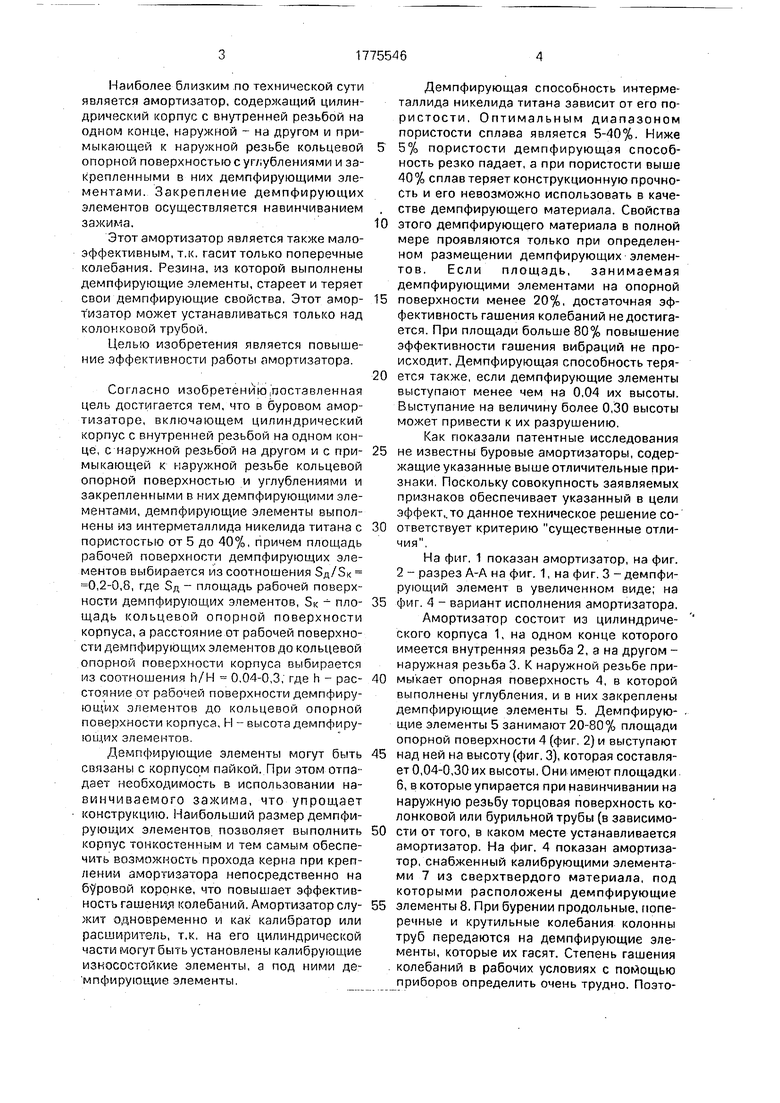

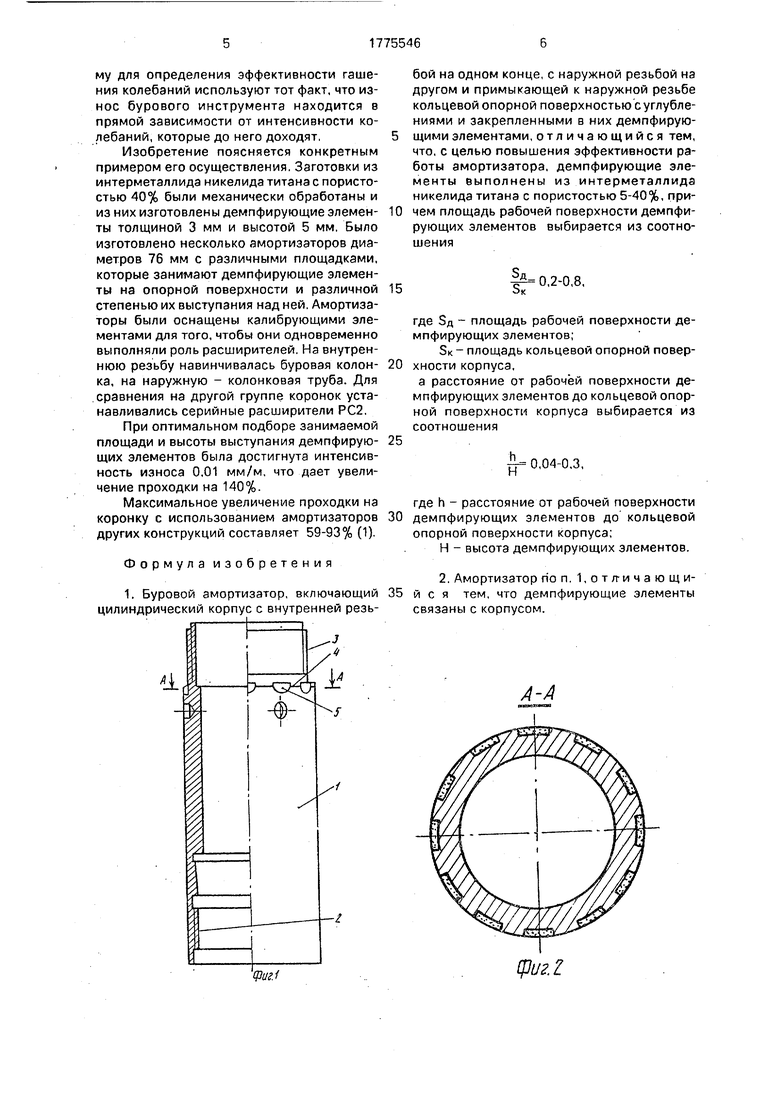

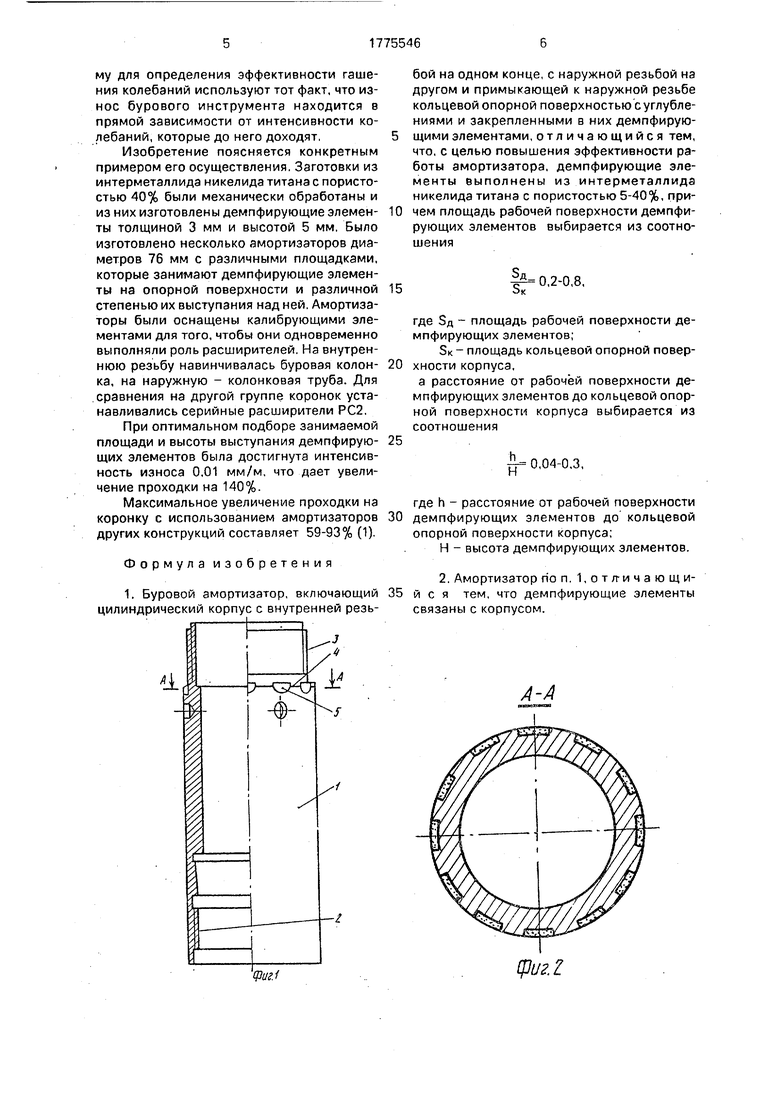

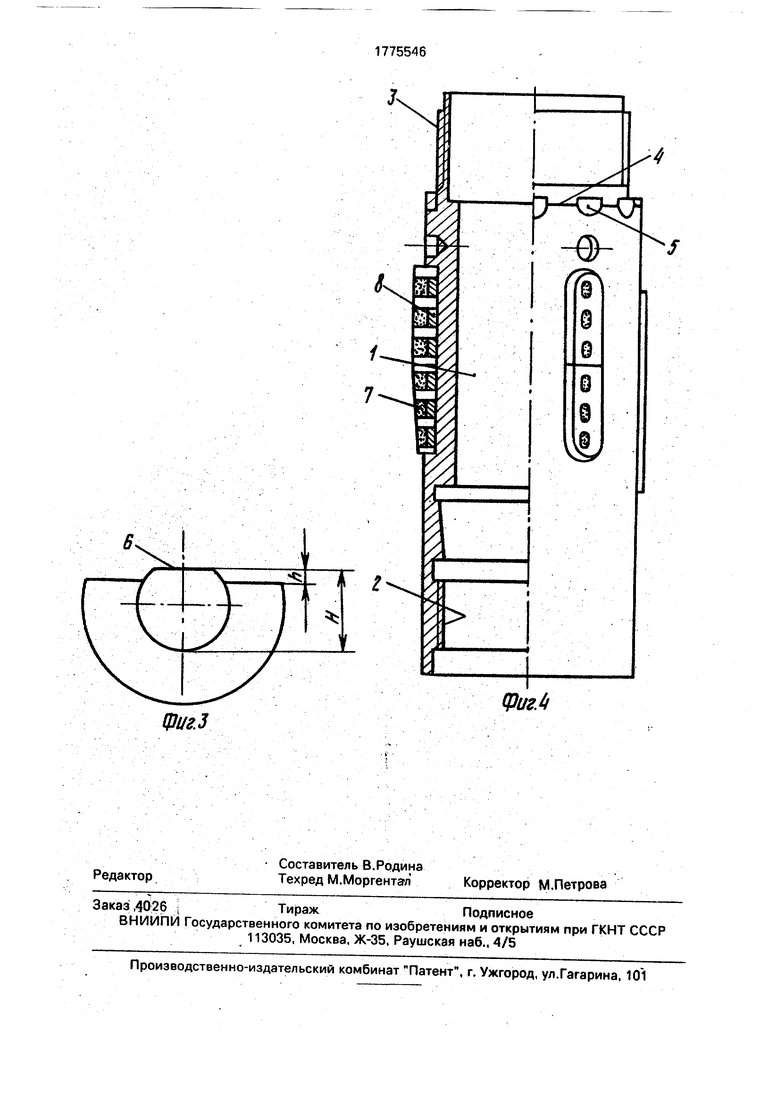

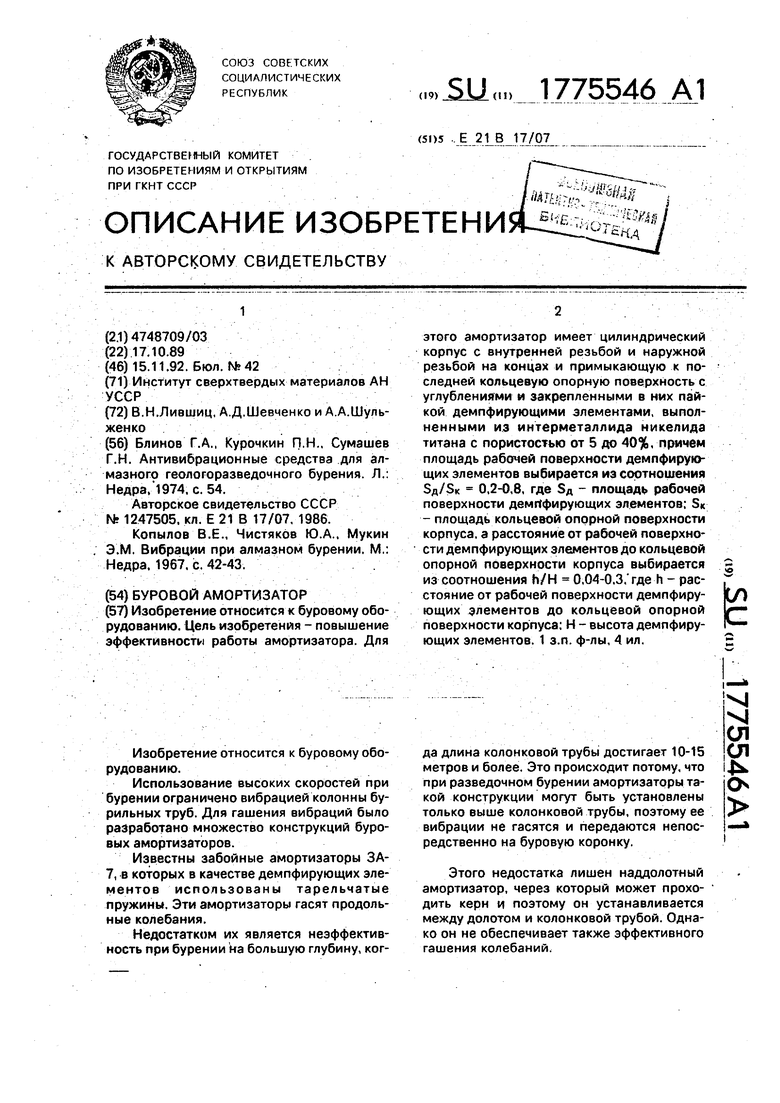

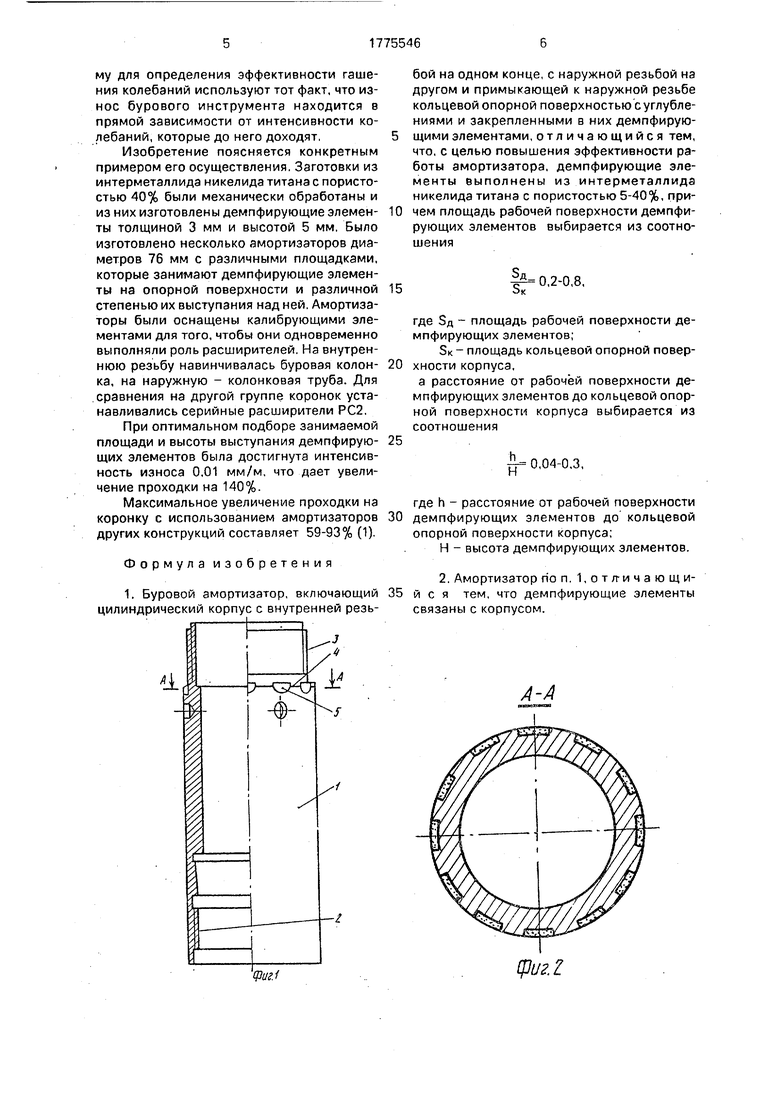

На фиг. 1 показан амортизатор, на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 - демпфирующий элемент в увеличенном виде; на

5 фиг. 4 - вариант исполнения амортизатора. Амортизатор состоит из цилиндрического корпуса 1, на одном конце которого имеется внутренняя резьба 2, а на другом - наружная резьба 3. К наружной резьбе при0 мыкает опорная поверхность 4, в которой выполнены углубления, и в них закреплены демпфирующие элементы 5. Демпфирующие элементы 5 занимают 20-80% площади опорной поверхности 4 (фиг. 2) и выступают

5 над ней на высоту (фиг. 3), которая составляет 0,04-0,30 их высоты. Они имеют площадки 6, в которые упирается при навинчивании на наружную резьбу торцовая поверхность колонковой или бурильной трубы (в зависимо0 сти от того, в каком месте устанавливается амортизатор. На фиг. 4 показан амортизатор, снабженный калибрующими элементами 7 из сверхтвердого материала, под которыми расположены демпфирующие

5 элементы 8, При бурении продольные, поперечные и крутильные колебания колонны труб передаются на демпфирующие элементы, которые их гасят. Степень гашения колебаний в рабочих условиях с помощью приборов определить очень трудно. Поэтому для определения эффективности гашения колебаний используют тот факт, что износ бурового инструмента находится в прямой зависимости от интенсивности колебаний, которые до него доходят,

Изобретение поясняется конкретным примером его осуществления. Заготовки из интерметаллида никелида титана с пористостью 40% были механически обработаны и из них изготовлены демпфирующие элементы толщиной 3 мм и высотой 5 мм, Было изготовлено несколько амортизаторов диаметров 76 мм с различными площадками, которые занимают демпфирующие элементы на опорной поверхности и различной степенью их выступзния над ней. Амортизаторы были оснащены калибрующими элементами для того, чтобы они одновременно выполняли роль расширителей. На внутреннюю резьбу навинчивалась буровая колонка, на наружную - колонковая труба. Для сравнения на другой группе коронок устанавливались серийные расширители РС2.

При оптимальном подборе занимаемой площади и высоты выступания демпфирующих элементов была достигнута интенсивность износа 0,01 мм/м, что дает увеличение проходки на 140%.

Максимальное увеличение проходки на коронку с использованием амортизаторов других конструкций составляет 59-93% (1).

Формула изобретения

1. Буровой амортизатор, включающий цилиндрический корпус с внутренней резьи

0

бой на одном конце, с наружной резьбой на другом и примыкающей к наружной резьбе кольцевой опорной поверхностью с углублениями и закрепленными в них демпфирующими элементами, отличающийся тем, что, с целью повышения эффективности работы амортизатора, демпфирующие элементы выполнены из интерметаллида никелида титана с пористостью 5-40%, причем площадь рабочей поверхности демпфирующих элементов выбирается из соотношения

15

Зд

0,2-0,8,

где Зд - площадь рабочей поверхности демпфирующих элементов;

SK - площадь кольцевой опорной поверхности корпуса,

а расстояние от рабочей поверхности демпфирующих элементов до кольцевой опорной поверхности корпуса выбирается из соотношения

25

рр 0,04-0,3,

где h - расстояние от рабочей поверхности демпфирующих элементов до кольцевой опорной поверхности корпуса;

Н - высота демпфирующих элементов.

2. Амортизатор по п. 1, о т л-и ч а ю щ и- и с я тем, что демпфирующие элементы связаны с корпусом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Наддолотный виброгаситель | 2021 |

|

RU2781978C1 |

| Буровой амортизатор | 1981 |

|

SU977683A1 |

| Наддолотный амортизатор | 1986 |

|

SU1411425A1 |

| Буровой амортизатор | 1981 |

|

SU966225A1 |

| АМОРТИЗАТОР | 1992 |

|

RU2039197C1 |

| МУФТА-ТОРМОЗ КОМБИНИРОВАННАЯ | 2011 |

|

RU2452881C9 |

| Амортизатор колебаний бурильной колонны | 1983 |

|

SU1177441A1 |

| ДЕМПФИРУЮЩЕЕ УСТРОЙСТВО КОНТЕЙНЕРНОГО ОТСЕКА БАССЕЙНА ВЫДЕРЖКИ | 2022 |

|

RU2781071C1 |

| БУРОВОЙ АМОРТИЗАТОР | 1992 |

|

RU2046925C1 |

| Буровое долото | 2019 |

|

RU2714164C1 |

Изобретение относится к буровому оборудованию. Цель изобретения - повышение эффективности работы амортизатора. Для этого амортизатор имеет цилиндрический корпус с внутренней резьбой и наружной резьбой на концах и примыкающую к последней кольцевую опорную поверхность с углублениями и закрепленными в них пайкой демпфирующими злементами, выполненными из интерметаллида никелида титана с пористостью от 5 до 40%, причем площадь рабочей поверхности демпфирующих элементов выбирается из соотношения 5д/5к 0,2-0,8, где 5Д - площадь рабочей поверхности демпфирующих элементов; 5к - площадь кольцевой опорной поверхности корпуса, а расстояние от рабочей поверхности демпфирующих элементов до кольцевой опорной поверхности корпуса выбирается из соотношения h/Н 0,04-0.3, где h - расстояние от рабочей поверхности демпфирующих элементов до кольцевой опорной поверхности корпуса: Н - высота демпфирующих элементов. 1 з.п. ф-лы, 4 ил. Ё

Фиг1

А-А

(риг. I

фиг.З

Ъ.

фигМ

| Блинов Г.А., Курочкин П.Н., Сумашев Г.Н | |||

| Антивибрационные средства для алмазного геологоразведочного бурения | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Наддолотный амортизатор | 1984 |

|

SU1247505A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Копылов В.Е., Чистяков Ю.А., Мукин Э.М | |||

| Вибрации при алмазном бурении | |||

| М.: Недра | |||

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1992-11-15—Публикация

1989-10-17—Подача