Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к впитывающему элементу, используемому для впитывающих изделий, таких как одноразовые подгузники и гигиенические прокладки, и к способу изготовления впитывающего элемента.

Предшествующий уровень техники

[0002]

Впитывающий элемент, состоящий из стопы волокон волокнистых материалов, таких как древесная целлюлоза, широко применяется в качестве впитывающего элемента, используемого для впитывающего изделия. В качестве такого впитывающего элемента также широко известен впитывающий элемент, полученный посредством введения впитывающего полимера в стопу волокон. Будучи относительно объемным и толстым, впитывающий элемент, состоящий из стопы волокон волокнистых материалов, обеспечивает очень хорошее подпружинивание и тому подобные характеристики. Однако, к сожалению, вследствие объемности впитывающее изделие не является тонким и имеет непривлекательный вид, и носитель впитывающего изделия ощущает дискомфорт из-за жесткости и тому подобного. В частности, в случае, когда носитель впитывающего изделия выделяет выделяемые организмом, текучие среды, такие как моча и менструальная кровь, впитывающий элемент впитывает и удерживает выделения и, следовательно, набухает, что делает вышеуказанную проблему более серьезной. Следовательно, выполняются исследования по уменьшению толщины впитывающего элемента.

[0003]

В качестве известного технического решения для уменьшения толщины впитывающего элемента, например, в патентном литературном источнике 1 описан впитывающий элемент, который образован посредством верхнего впитывающего элемента, состоящего из целлюлозы и впитывающего полимера, и нижнего впитывающего элемента, который размещен так, чтобы он прилегал к стороне поверхности верхнего впитывающего элемента, не обращенной к коже, и состоит из двух листов и впитывающего полимера, размещенного между ними. Согласно патентному литературному источнику 1 впитывающий элемент, выполненный с нижним впитывающим элементом, состоящим из полимерных листов, может гарантировать достаточную впитывающую способность, несмотря на то, что он тонкий, и, поскольку верхний впитывающий элемент также содержит впитывающий полимер, могут быть решены проблемы, связанные с недостаточной способностью к удерживанию жидкостей и возникновением обратного потока, которые возникают в случае, когда впитывающий элемент состоит только из целлюлозы.

[0004]

В патентном литературном источнике 2 описан способ изготовления листообразного впитывающего элемента, имеющего такую же конструкцию, как нижний впитывающий элемент, описанный в патентном литературном источнике 1. Листообразный впитывающий элемент, описанный в патентном литературном источнике 2, образован посредством базового листа, на который нанесен адгезив, закрывающего листа и слоя, состоящего из частиц полимера со сверхвысокой впитывающей способностью и расположенного между данными листами, при этом во впитывающем элементе данные листы и данный слой скреплены и объединены в одно целое. Способ изготовления листообразного впитывающего элемента имеет этап перемещения слоя из объектов в виде частиц на базовый лист при одновременном перемещении базового листа, слоя из объектов в виде частиц и закрывающего листа в состоянии, в котором каждый из данных элементов наматывается вокруг поверхности ролика, и последующего скрепления и объединения базового листа, слоя из объектов в виде частиц и закрывающего листа в одно целое, при этом данные листы и данный слой сжимают посредством прижимного ролика на этапе скрепления и объединения в одно целое.

Перечень ссылок

Патентная литература

[0005]

Патентный литературный источник 1: JP 2018-50987 A

Патентный литературный источник 2: US 2006/278335 A1

Сущность изобретения

[0006]

Настоящее изобретение представляет собой впитывающий элемент, используемый для впитывающего изделия, имеющего продольное направление, которое соответствует направлению от передней стороны к задней стороне носителя, и боковое направление, которое ортогонально к продольному направлению, при этом впитывающий элемент имеет впитывающую сердцевину, содержащую впитывающий материал, и проницаемый для жидкостей лист для обертывания сердцевины, закрывающий наружную поверхность впитывающей сердцевины.

В одном варианте осуществления впитывающего элемента по настоящему изобретению впитывающая сердцевина имеет первую сердцевину, которая включает в себя по меньшей мере волокнистый материал в качестве образующего материала, и вторую сердцевину, которая находится в контакте с обращенной к коже поверхностью или с не обращенной к коже поверхностью первой сердцевины и является более тонкой, чем первая сердцевина.

В одном варианте осуществления впитывающего элемента по настоящему изобретению первая сердцевина расположена между листом для обертывания сердцевины и второй сердцевиной.

В одном варианте осуществления впитывающего элемента по настоящему изобретению вторая сердцевина включает в себя два базовых листа, которые обращены друг к другу, и впитывающий полимер, который размещен между двумя базовыми листами, и данные два базовых листа соединены вместе посредством адгезива.

В одном варианте осуществления впитывающего элемента по настоящему изобретению одна или более пар соединенных частей, в которых лист для обертывания сердцевины и вторая сердцевина непосредственно соединены вместе без присутствия первой сердцевины, находятся по меньшей мере или с обеих сторон, противоположных друг другу в продольном направлении, через первую сердцевину, или с обеих сторон, противоположных друг другу в боковом направлении, через первую сердцевину.

В одном варианте осуществления впитывающего элемента по настоящему изобретению часть первой сердцевины, расположенная между парой соединенных частей, сжата в направлении толщины посредством листа, предназначенного для обертывания сердцевины, и второй сердцевины.

[0007]

Кроме того, настоящее изобретение представляет собой способ изготовления впитывающего элемента, разъясненного в нижеследующем разделе (Описание объекта, подлежащего изготовлению). Способ изготовления включает этап размещения первой сердцевины, заключающийся в размещении первой сердцевины на листе для обертывания сердцевины, перемещаемом в одном направлении, и этап размещения второй сердцевины, заключающийся в подаче второй сердцевины со стороны первой сердцевины к листу для обертывания сердцевины, перемещаемому в одном направлении вместе с первой сердцевиной, размещенной на нем, и размещении второй сердцевины на листе для обертывания сердцевины так, чтобы первая сердцевина была закрыта.

В соответствии с одним вариантом осуществления способа изготовления впитывающего элемента по настоящему изобретению на этапе размещения первой сердцевины первую сердцевину размещают так, чтобы часть, в которой лист для обертывания сердцевины и первая сердцевина не перекрывают друг друга, находилась по меньшей мере или с обеих сторон, противоположных друг другу в направлении перемещения листа для обертывания сердцевины, через первую сердцевину, размещенной на листе для обертывания сердцевины, или с обеих сторон, противоположных друг другу в направлении, поперечном к направлению перемещения и ортогональном к направлению перемещения, через первую сердцевину.

В соответствии с одним вариантом осуществления способа изготовления впитывающего элемента по настоящему изобретению на этапе размещения второй сердцевины вторую сердцевину размещают так, чтобы часть, в которой вторая сердцевина и первая сердцевина не перекрывают друг друга, находилась по меньшей мере или с обеих сторон, противоположных друг другу в направлении перемещения листа для обертывания сердцевины, через первую сердцевину, размещенной на листе для обертывания сердцевины, или с обеих сторон, противоположных друг другу в направлении, поперечном к направлению перемещения и ортогональном к направлению перемещения, через первую сердцевину.

В соответствии с одним вариантом осуществления способа изготовления впитывающего элемента по настоящему изобретению на этапе размещения второй сердцевины в состоянии, в котором первая сердцевина поджата к листу, предназначенному для обертывания сердцевины, посредством второй сердцевины так, что первая сердцевина сжимается в направлении толщины, неперекрытую часть листа для обертывания сердцевины и неперекрытую часть второй сердцевины соединяют вместе по меньшей мере или с обеих сторон, противоположных друг другу в направлении перемещения, через первую сердцевину, или с обеих сторон, противоположных друг другу в направлении, поперечном к направлению перемещения, через первую сердцевину так, что образуется пара соединенных частей.

[0008]

Кроме того, настоящее изобретение представляет собой способ изготовления впитывающего элемента, разъясненного в нижеследующем разделе (Описание объекта, подлежащего изготовлению). Способ изготовления имеет этап размещения первой сердцевины, заключающийся в размещении первой сердцевины на второй сердцевине, перемещаемой в одном направлении, и этап размещения листа для обертывания сердцевины, заключающийся в подаче листа для обертывания сердцевины со стороны первой сердцевины ко второй сердцевине, перемещаемой в одном направлении вместе с первой сердцевиной, размещенной на ней, и размещении листа для обертывания сердцевины на второй сердцевине так, чтобы первая сердцевина была закрыта.

В соответствии с одним вариантом осуществления способа изготовления впитывающего элемента по настоящему изобретению на этапе размещения первой сердцевины первую сердцевину размещают так, чтобы часть, в которой вторая сердцевина и первая сердцевина не перекрывают друг друга, находилась по меньшей мере или с обеих сторон, противоположных друг другу в направлении перемещения второй сердцевины, через первую сердцевину, размещенной на второй сердцевине, или с обеих сторон, противоположных друг другу в направлении, поперечном к направлению перемещения и ортогональном к направлению перемещения, через первую сердцевину.

В соответствии с одним вариантом осуществления способа изготовления впитывающего элемента по настоящему изобретению на этапе размещения листа для обертывания сердцевины лист для обертывания сердцевины размещают так, чтобы часть, в которой лист для обертывания сердцевины и первая сердцевина не перекрывают друг друга, находилась по меньшей мере или с обеих сторон, противоположных друг другу в направлении перемещения второй сердцевины, через первую сердцевину, размещенной на второй сердцевине, или с обеих сторон, противоположных друг другу в направлении, поперечном к направлению перемещения и ортогональном к направлению перемещения, через первую сердцевину.

В соответствии с одним вариантом осуществления способа изготовления впитывающего элемента по настоящему изобретению на этапе размещения листа для обертывания сердцевины в состоянии, в котором первая сердцевина поджата ко второй сердцевине посредством листа, предназначенного для обертывания сердцевины, так, что первая сердцевина сжимается в направлении толщины, неперекрытую часть второй сердцевины и неперекрытую часть листа для обертывания сердцевины соединяют вместе по меньшей мере или с обеих сторон, противоположных друг другу в направлении перемещения, через первую сердцевину, или с обеих сторон, противоположных друг другу в направлении, поперечном к направлению перемещения, через первую сердцевину так, что образуется пара соединенных частей.

[0009]

(Описание объекта, подлежащего изготовлению)

Объект, подлежащий изготовлению, представляет собой впитывающий элемент, который используется для впитывающего изделия, имеющего продольное направление, соответствующее направлению от передней стороны к задней стороне носителя, и боковое направление, ортогональное к продольному направлению, и имеет впитывающую сердцевину, содержащую впитывающий материал, и проницаемый для жидкостей лист для обертывания сердцевины, закрывающий наружную поверхность впитывающей сердцевины,

при этом впитывающая сердцевина имеет первую сердцевину, которая включает в себя по меньшей мере волокнистый материал в качестве образующего материала, и вторую сердцевину, которая находится в контакте с обращенной к коже поверхностью или с не обращенной к коже поверхностью первой сердцевины и является более тонкой, чем первая сердцевина,

первая сердцевина расположена между листом для обертывания сердцевины и второй сердцевиной,

вторая сердцевина включает в себя два базовых листа, которые обращены друг к другу, и впитывающий полимер, который размещен между двумя базовыми листами, данные два базовых листа соединены вместе посредством адгезива,

одна или более пар соединенных частей, в которых лист для обертывания сердцевины и вторая сердцевина непосредственно соединены вместе без присутствия первой сердцевины находятся по меньшей мере или с обеих сторон, противоположных друг другу в продольном направлении, через первую сердцевину, или с обеих сторон, противоположных друг другу в боковом направлении, через первую сердцевину, и

часть первой сердцевины, расположенная между парой соединенных частей, сжата в направлении толщины посредством листа, предназначенного для обертывания сердцевины, и второй сердцевины.

Краткое описание чертежей

[0010]

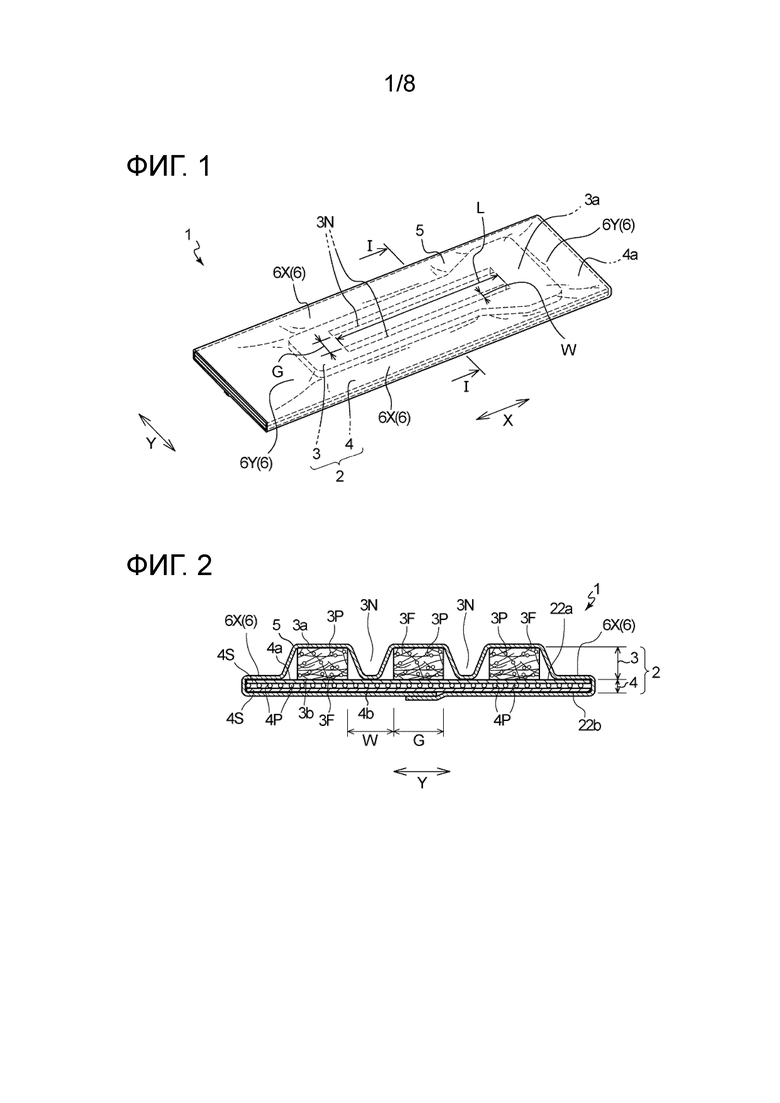

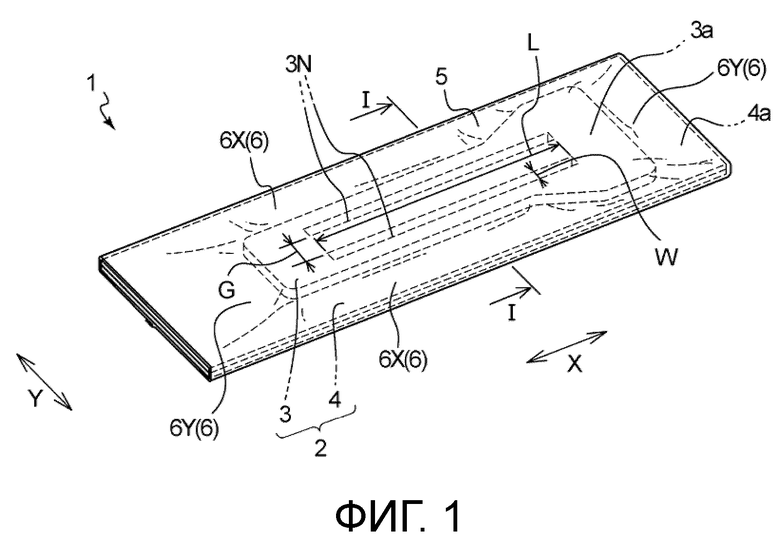

[Фиг.1] Фиг.1 представляет собой схематический вид в перспективе примера впитывающего элемента, изготовленного посредством способа изготовления по настоящему изобретению.

[Фиг.2] Фиг.2 представляет собой схематический вид в разрезе, выполненный по линии I-I на фиг.1.

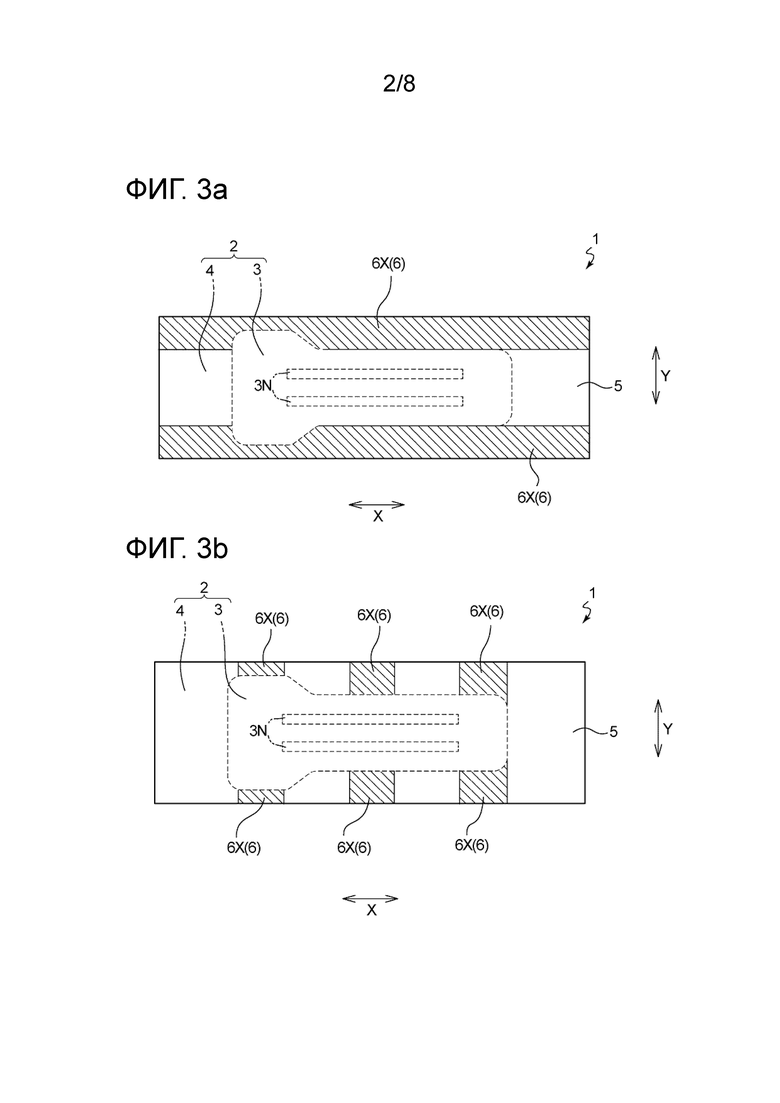

[Фиг.3] Фиг.3(а) и 3(b) представляют собой виды, показывающие пример конфигурации соединенных частей листа, предназначенного для обертывания сердцевины, и второй сердцевины во впитывающем элементе по настоящему изобретению, при этом данные виды представляют собой схематические виды в плане впитывающего элемента, если смотреть со стороны поверхности, обращенной к коже.

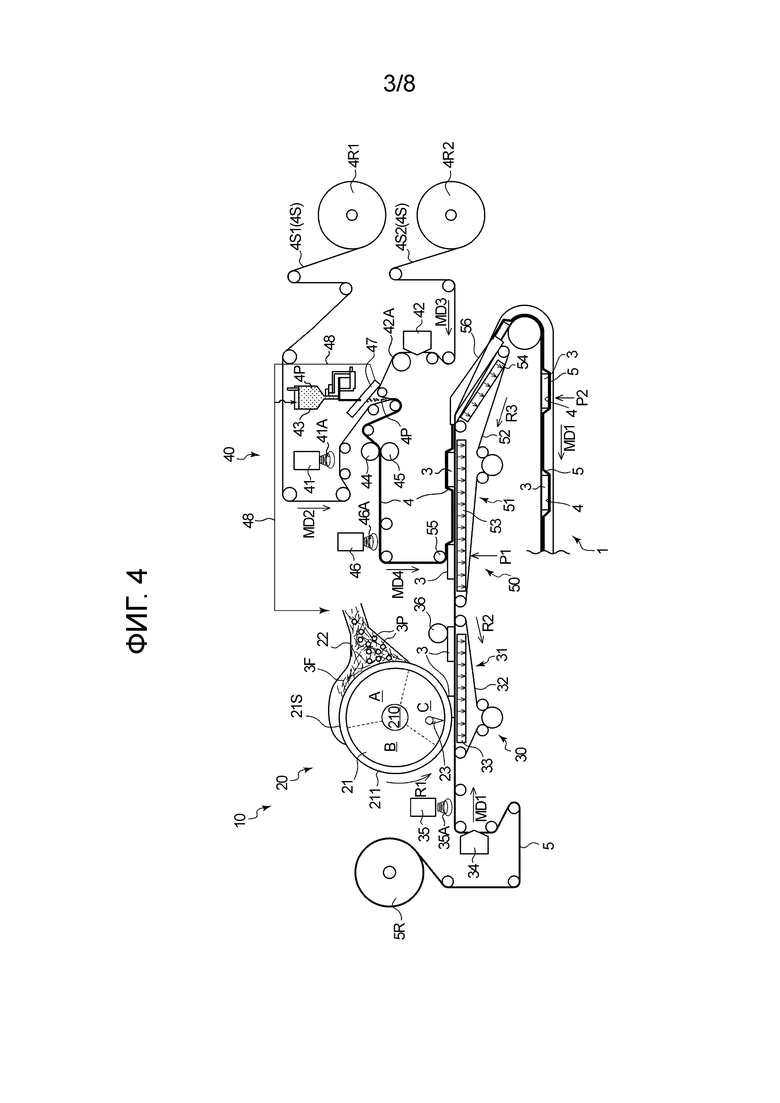

[Фиг.4] Фиг.4 представляет собой схематический вид, показывающий всю установку, которая может быть использована для реализации первого варианта осуществления способа изготовления по настоящему изобретению.

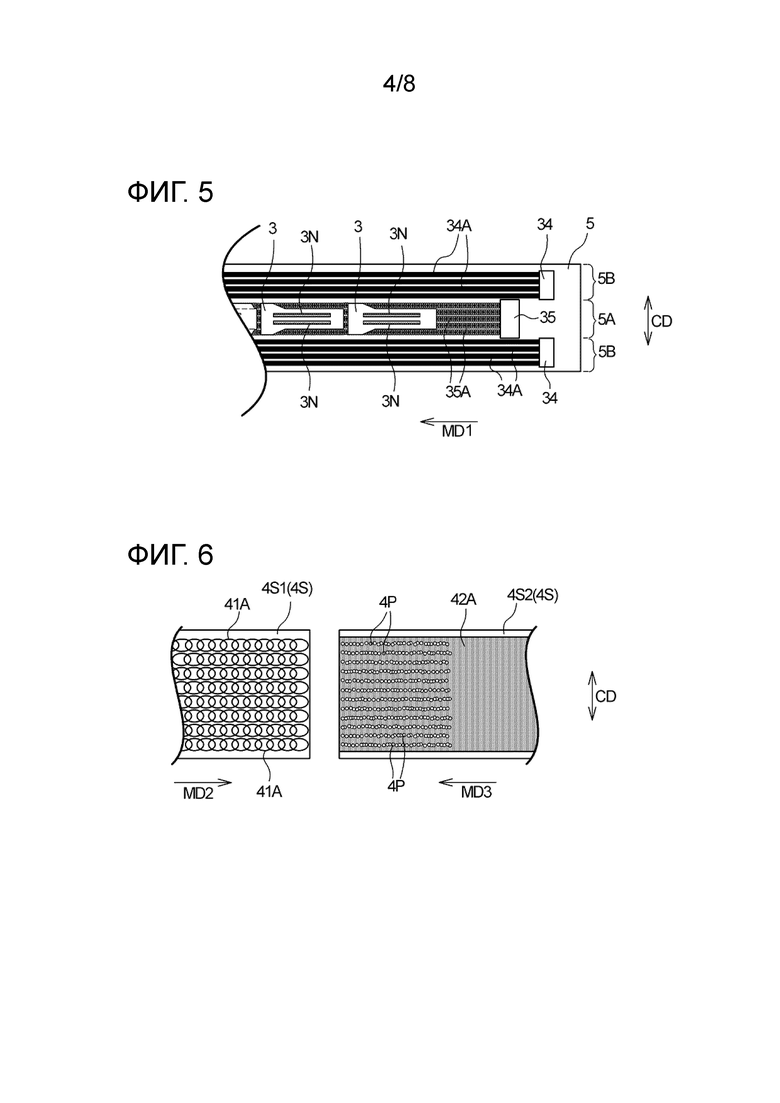

[Фиг.5] Фиг.5 представляет собой вид в плане, схематически показывающий пример конфигурации адгезивов, нанесенных на лист, предназначенный для обертывания сердцевины, посредством установки, показанной на фиг.4.

[Фиг.6] Фиг.6 представляет собой вид в плане, схематически показывающий, как два базовых листа находятся под средством распределения в устройстве для изготовления второй сердцевины, предусмотренном в установке, показанной на фиг.4, непосредственно перед наложением базовых листов друг на друга.

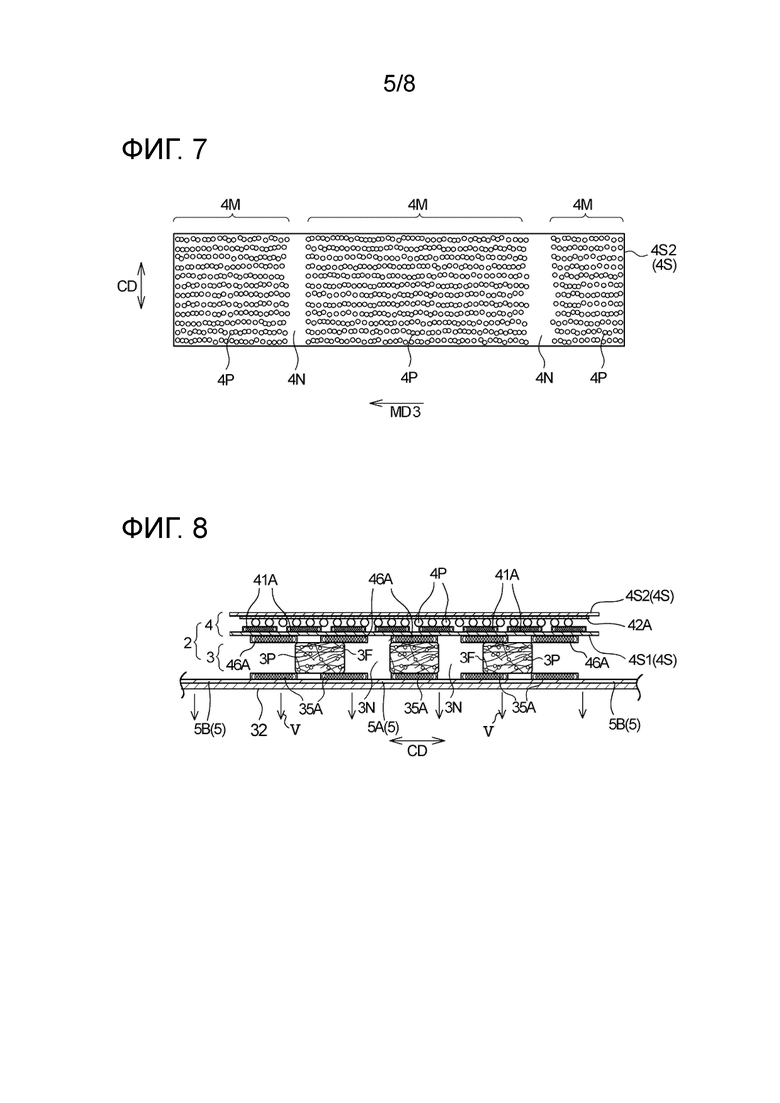

[Фиг.7] Фиг.7 представляет собой вид в плане, схематически показывающий расположение впитывающего полимера, распределенного на базовом листе в устройстве для изготовления второй сердцевины, предусмотренном в установке, показанной на фиг.4.

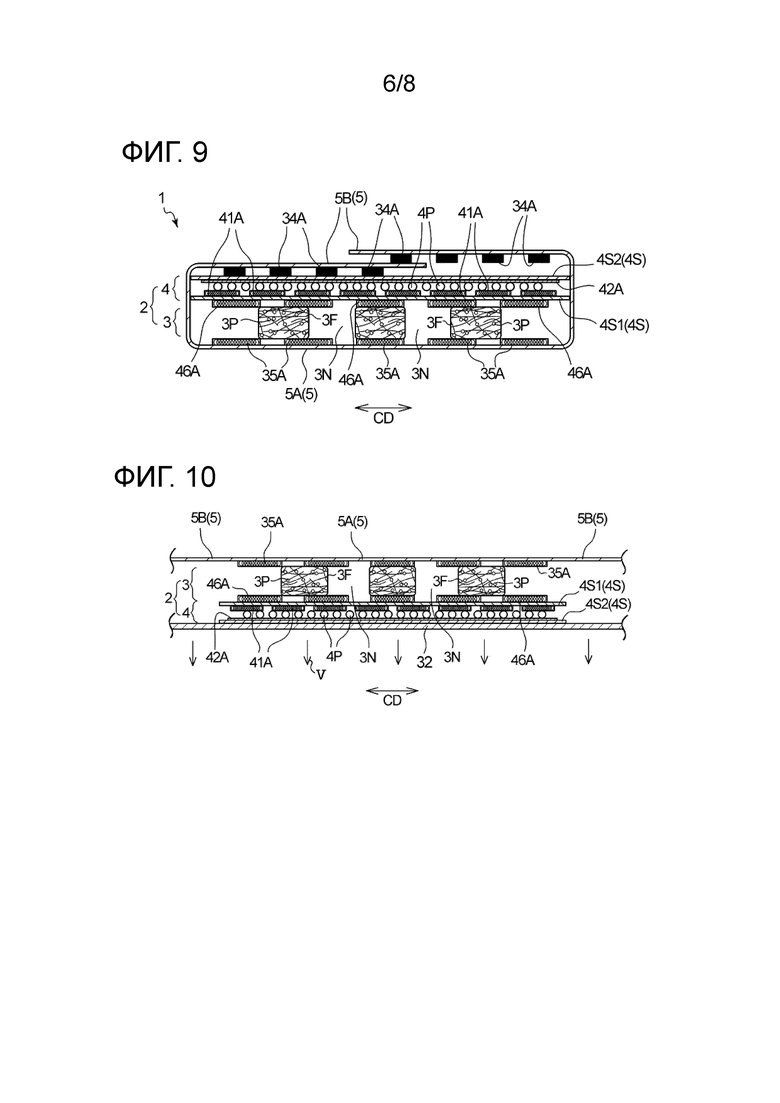

[Фиг.8] Фиг.8 представляет собой вид в разрезе, схематический показывающий сечение перемещаемого объекта (многослойного элемента, состоящего из листа для обертывания сердцевины, первой сердцевины и второй сердцевины), выполненное вдоль направления, поперечного к направлению перемещения, при этом данный объект находится в месте (месте, в котором первая сердцевина и вторая сердцевина соединяются вместе), обозначенном ссылочной позицией Р1 на фиг.4.

[Фиг.9] Фиг.9 представляет собой вид в разрезе, схематический показывающий сечение перемещаемого объекта (длинного впитывающего элемента), выполненное вдоль направления, поперечного к направлению перемещения, при этом данный объект находится в месте (находящемся по ходу в направлении перемещения за средством загибания листа для обертывания сердцевины), обозначенном ссылочной позицией Р2 на фиг.4.

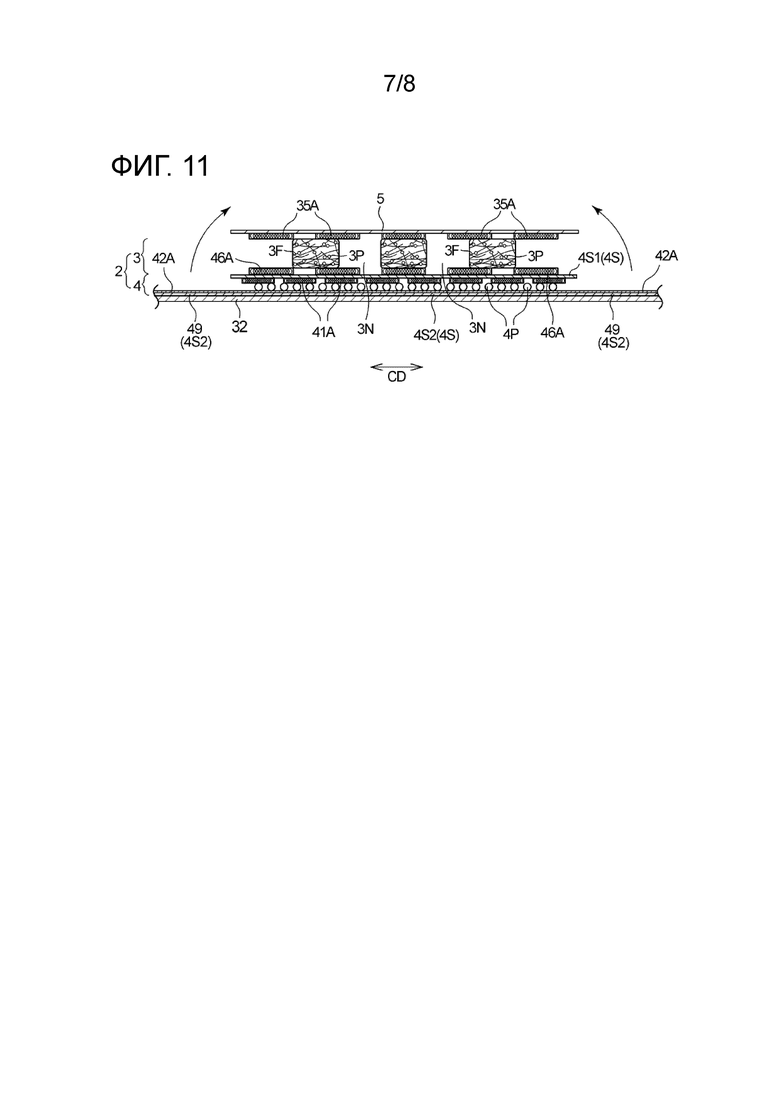

[Фиг.10] Фиг.10 представляет собой изображение второго варианта осуществления способа изготовления по настоящему изобретению, соответствующее фиг.8 и представляющее собой вид в разрезе, схематически показывающий сечение перемещаемого объекта (многослойного элемента, состоящего из второй сердцевины, первой сердцевины и листа для обертывания сердцевины), выполненное вдоль направления, поперечного к направлению перемещения, при этом данный объект находится в месте, в котором первая сердцевина и лист для обертывания сердцевины соединяются вместе.

[Фиг.11] Фиг.11 представляет собой изображение третьего варианта осуществления способа изготовления по настоящему изобретению, соответствующее фиг.8 и представляющее собой вид в разрезе, схематически показывающий сечение перемещаемого объекта (многослойного элемента, состоящего из второй сердцевины, первой сердцевины и листа для обертывания сердцевины), выполненное вдоль направления, поперечного к направлению перемещения, при этом данный объект находится в месте, в котором первая сердцевина и лист для обертывания сердцевины соединяются вместе.

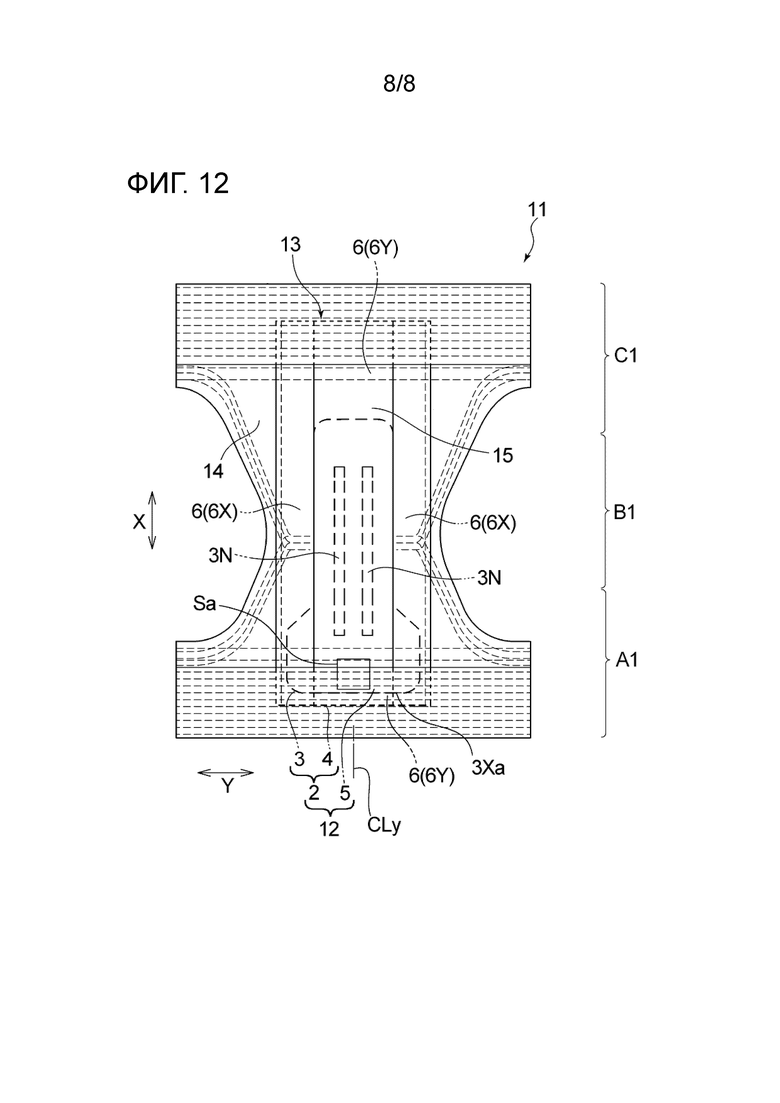

[Фиг.12] Фиг.12 представляет собой схематический, выполненный с пространственным разделением элементов вид в плане одноразового натягиваемого подгузника в его плоско разложенном, нестянутом состоянии, если смотреть со стороны поверхности, обращенной к коже, при этом подгузник получен при использовании впитывающего элемента по каждому из примеров и сравнительных примеров.

Описание вариантов осуществления

[0011]

Настоящее изобретение относится к выполнению впитывающего элемента, который может обеспечить достаточную впитывающую способность, даже если толщина уменьшена, с малой вероятностью набухает даже при впитывании выделений, является гибким и обладает очень хорошей способностью к сохранению формы.

[0012]

В дальнейшем настоящее изобретение будет описано на основе предпочтительных вариантов осуществления со ссылкой на чертежи. В описании нижеуказанных чертежей одинаковые или аналогичные компоненты обозначены одними и теми же или аналогичными ссылочными позициями. Чертежи представляют собой по существу схематические изображения, и в некоторых случаях соотношение размеров может отличаться от фактического соотношения.

[0013]

Фиг.1 и 2 показывают впитывающий элемент 1, который представляет собой пример впитывающего элемента как объекта, подлежащего изготовлению посредством способа изготовления по настоящему изобретению. Фиг.4 схематически показывает способ изготовления впитывающего элемента 1, представляющий собой пример способа изготовления по настоящему изобретению. Впитывающий элемент 1 используется для впитывающего изделия (не показанного на чертеже), имеющего продольное направление Х, соответствующее направлению от передней стороны к задней стороне носителя, и боковое направление Y, ортогональное к продольному направлению Х, для впитывания и удерживания выделений (выделяемой организмом, текучей среды), таких как моча, стул, менструальная кровь и пот. Впитывающий элемент 1 имеет впитывающую сердцевину 2, которая содержит впитывающий материал, и проницаемый для жидкостей лист 5 для обертывания сердцевины, который закрывает наружную поверхность впитывающей сердцевины 2.

[0014]

Как показано на фиг.1, впитывающий элемент 1 и впитывающая сердцевина 2, образующая впитывающий элемент 1, являются удлиненными в продольном направлении Х. Продольное направление впитывающего элемента 1 и впитывающей сердцевины 2 совпадает с продольным направлением Х. Направление ширины (направление, ортогональное к продольному направлению) впитывающего элемента 1 и впитывающей сердцевины 2 совпадает с боковым направлением Y. Кроме того, продольное направление Х совпадает с направлением перемещения (в дальнейшем также называемым «MD», что является аббревиатурой для термина «Machine Direction» (машинное направление)) во время изготовления впитывающего элемента 1, и боковое направление Y совпадает с направлением, поперечным к направлению перемещения (в дальнейшем также называемым «CD», что является аббревиатурой для термина «Cross Machine Direction» (направление, поперечное к машинному направлению)) и ортогональным к направлению MD.

[0015]

Впитывающая сердцевина 2 имеет первую сердцевину 3, которая включает в себя по меньшей мере волокнистый материал в качестве образующего материала, и вторую сердцевину 4, которая находится в контакте с обращенной к коже поверхностью 3а или с не обращенной к коже поверхностью 3b первой сердцевины 3 и является более тонкой, чем первая сердцевина 3. В настоящем описании «поверхность, обращенная к коже», представляет собой поверхность впитывающего элемента или его составляющих элементов (например, первой сердцевины 3 и второй сердцевины 4), которая обращена к стороне кожи пользователя при использовании (когда пользователь носит впитывающее изделие, включающее в себя впитывающий элемент), другими словами, сторону, которая является относительно близкой к коже пользователя. «Поверхность, не обращенная к коже», представляет собой поверхность впитывающего элемента или его составляющих элементов, которая обращена в сторону, противоположную стороне кожи при использовании, другими словами, сторону, которая является относительно удаленной от кожи пользователя.

[0016]

В представленном варианте осуществления, показанном на фиг.1 и 2, вторая сердцевина 4 находится в контакте с той поверхностью 3b первой сердцевины 3, которая не обращена к коже. То есть в данном варианте осуществления первая сердцевина 3 расположена со стороны, более близкой к коже пользователя, чем вторая сердцевина 4. Соответственно, первая сердцевина 3 входит в контакт с выделениями, которые должны быть впитаны во впитывающий элемент 1, раньше, чем вторая сердцевина 4.

[0017]

В представленном варианте осуществления лист 5 для обертывания сердцевины представляет собой один лист, и длина (ширина) листа 5 для обертывания сердцевины не менее чем в 1,1 раза и не более чем в 3 раза превышает длину впитывающей сердцевины 2 в боковом направлении Y. Лист 5 для обертывания сердцевины закрывает поверхность впитывающей сердцевины 2, обращенную к коже (поверхность 3а первой сердцевины 3, обращенную к коже, и поверхность 4а второй сердцевины 4, обращенную к коже) на всей ее протяженности и выступает наружу в боковом направлении Y от боковых краев впитывающей сердцевины 2, проходящих вдоль продольного направления Х. Выступающие части загнуты к стороне той поверхности впитывающей сердцевины 2, которая не обращена к коже, и закрывают поверхность впитывающей сердцевины 2, не обращенную к коже (поверхность 4b второй сердцевины 4, не обращенную к коже), на всей ее протяженности. Как показано на фиг.2, рядом с той частью не обращенной к коже поверхности впитывающей сердцевины 2, которая является центральной в боковом направлении Y, образована часть с перекрытием, в которой боковые краевые части (концевые части вышеупомянутых выступающих частей) листа 5 для обертывания сердцевины, проходящие вдоль продольного направления Х, перекрывают друг друга. В качестве листа 5 для обертывания сердцевины можно использовать лист, проницаемый для жидкостей. Его примеры включают бумагу, нетканый материал и тому подобное.

[0018]

Первая сердцевина 3 расположена между листом 5 для обертывания сердцевины и второй сердцевиной 4. Первая сердцевина 3 имеет меньшую длину, чем вторая сердцевина 4, по меньшей мере или в продольном направлении Х, или в боковом направлении Y. На периферийной краевой части поверхности второй сердцевины 4, на которой размещена первая сердцевина 3 (поверхности 4а, обращенной к коже, в варианте осуществления, показанном на чертеже), имеются участки, на которых первая сердцевина 3 не размещена и вторая сердцевина 4 открыта для воздействия. В представленном варианте осуществления, показанном на фиг.1, первая сердцевина 3 имеет меньшую длину, чем вторая сердцевина 4, как в продольном направлении Х, так и в боковом направлении Y, и весь периферийный край (контур) первой сердцевины 3 находится внутри по отношению к периферийному краю (контуру) второй сердцевины 4. Следовательно, периферийная краевая часть (часть, на которой не размещена первая сердцевина 3) той поверхности 4а второй сердцевины 4, которая обращена к коже (поверхности, на которой размещена первая сердцевина 3), находится в состоянии, в котором она закрыта листом 5 для обертывания сердцевины и может входить в контакт с листом 5 для обертывания сердцевины.

[0019]

В данном варианте осуществления, показанном на фиг.1, длина (ширина) первой сердцевины 3 в боковом направлении Y не является постоянной на всей длине первой сердцевины 3 в продольном направлении Х. Первая сторона, концевая в продольном направлении Х, является более длинной и более широкой в боковом направлении Y, чем вторая сторона, концевая в продольном направлении Х. Обычно впитывающий элемент 1 размещен во впитывающем изделии так, что из двух частей первой сердцевины 3, концевых в продольном направлении Х, относительно широкая часть, концевая в продольном направлении, расположена с передней (front) стороны (передней (anterior) стороны) носителя впитывающего изделия.

[0020]

Как показано на фиг.2, первая сердцевина 3 содержит волокнистый материал 3F. В качестве волокнистого материала 3F предпочтительно впитывающее волокно. Примеры впитывающего волокна включают древесную целлюлозу, такую как целлюлоза из хвойной древесины и целлюлоза из лиственной древесины, натуральное волокно, такое как недревесная целлюлоза, включая хлопковую целлюлозу, целлюлозную массу из пеньки и тому подобное; модифицированную целлюлозу, такую как катионизированная целлюлоза и мерсеризованная целлюлоза (вышеуказанные виды волокон представляют собой волокна на основе целлюлозы); гидрофильное синтетическое волокно и тому подобное. Волокно каждого из данных видов может быть использовано само по себе, или волокна двух или более из данных видов могут быть использованы при смешивании их вместе. Первая сердцевина 3, как правило, содержит волокно на основе целлюлозы в качестве волокнистого материала 3F.

[0021]

Как показано на фиг.2, в представленном варианте осуществления первая сердцевина 3 также содержит впитывающий полимер 3Р помимо волокнистого материала 3F. Несмотря на то, что в большинстве случаев в качестве впитывающего полимера 3Р используется полимер в виде частиц, также можно использовать волокнистый полимер. Форма впитывающего полимера 3Р в виде частиц не имеет особых ограничений и может представлять собой, например, сферическую форму, форму кусков, пузырьковидную форму или аморфную форму. Впитывающий полимер 3Р, как правило, состоит в основном из полимера или сополимера акриловой кислоты или соли щелочного металла и акриловой кислоты.

[0022]

Как показано на фиг.1 и 2, в представленном варианте осуществления первая сердцевина 3 имеет часть 3N, в которой отсутствует образующий материал и в которой материал, образующий первую сердцевину 3, отсутствует на всей протяженности первой сердцевины 3 в направлении толщины. В варианте осуществления, показанном на чертеже, две части 3N, в которых отсутствует образующий материал и которые являются симметричными относительно виртуальной прямой линии (не показанной на чертеже), разделяющей первую сердцевину 3 (впитывающий элемент 1) пополам в боковом направлении Y и проходящей в продольном направлении Х, образованы с обеих сторон данной виртуальной прямой линии. Как видно на виде в плане, каждая из двух частей 3N, в которых отсутствует образующий материал, является длинной в продольном направлении Х (в частности, имеет прямоугольную форму). Часть 3N, в которой отсутствует образующий материал, служит в качестве проточного канала для выделений, подлежащих впитыванию во впитывающий элемент 1, способствует диффузии выделений в направлении в плоскости и может способствовать эффективному использованию впитывающей функциональной способности впитывающего элемента 1. Кроме того, часть 3N, в которой отсутствует образующий материал, служит в качестве части, вызывающей деформацию (в качестве оси изгиба), когда первая сердцевина 3 подвергается деформированию, такому как изгибание, под действием внешней силы, такой как давление со стороны тела, уменьшает дискомфорт, ощущаемый носителем при ношении впитывающего изделия, включающего в себя впитывающий элемент 1, и может улучшить носкость и прилегание. Поскольку часть 3N, в которой отсутствует образующий материал, играет такую роль, часть 3N, в которой отсутствует образующий материал, предпочтительно расположена в таком месте во впитывающей сердцевине 3, в котором выделения легко скапливаются (в месте, которое быстро принимает выделения первым) и которое, скорее всего, будет воспринимать внешнюю силу, такую как давление со стороны тела. В этой связи часть 3N, в которой отсутствует образующий материал, предпочтительно расположена в месте, соответствующем паховой области тела носителя, носящего впитывающее изделие, включающее в себя впитывающий элемент 1. В частности, часть 3N, в которой отсутствует образующий материал, предпочтительно расположена по меньшей мере в той части первой сердцевины 3, которая является центральной в продольном направлении Х.

[0023]

Определяемая в продольном направлении Х длина L (см. фиг.1) части 3N, в которой отсутствует образующий материал, предпочтительно составляет 30 мм или более и более предпочтительно 50 мм или более. Длина L предпочтительно составляет 250 мм или менее и более предпочтительно 200 мм или менее.

Определяемая в боковом направлении Y длина части 3N, в которой отсутствует образующий материал, то есть ширина W (см. фиг.1 и 2), предпочтительно составляет 3 мм или более и более предпочтительно 5 мм или более. Ширина W предпочтительно составляет 30 мм или менее и более предпочтительно 20 мм или менее.

Интервал G (см. фиг.1 и 2) между двумя частями 3N, в которых отсутствует образующий материал и которые являются соседними друг с другом в боковом направлении Y, предпочтительно составляет 5 мм или более и более предпочтительно 10 мм или более. Интервал G предпочтительно составляет 100 мм или менее и более предпочтительно 70 мм или менее.

[0024]

Часть 3N, в которой отсутствует образующий материал, представляет собой место, образованное посредством преднамеренного воспрепятствования образованию стопы из волокон материала, образующего сердцевину, на этапе образования стопы из волокон материала, образующего сердцевину, включая волокнистый материал 3F, в процессе изготовления первой сердцевины 3. Первая сердцевина 3, имеющая часть 3N, в которой отсутствует образующий материал, может быть изготовлена в соответствии с традиционно известным способом изготовления впитывающей сердцевины. Как правило, можно изготовить первую сердцевину 3 способом получения первой сердцевины 3 посредством обеспечения всасывания материала, образующего сердцевину и подаваемого с помощью воздушного потока, в углубление для формирования стопы и формирования стопы в углублении для формирования стопы, которое образовано на наружной периферийной поверхности вращающегося барабана и в котором участок нижней части используемого углубления для формирования стопы, соответствующий части 3N, в которой отсутствует образующий материал, выступает дальше наружу в радиальном направлении вращающегося барабана по сравнению с периферийной частью. В первой сердцевине 3, полученной таким способом, часть, в которой отсутствует материал, образующий сердцевину, представляет собой часть 3N, в которой отсутствует образующий материал.

[0025]

Как показано на фиг.2, в представленном варианте осуществления лист 5 для обертывания сердцевины и вторая сердцевина 4 (более конкретно, базовый лист 4S, который будет описан позднее) соединены вместе в зоне части 3N, в которой отсутствует образующий материал. При данной конструкции улучшается способность первой сердцевины 3 к сохранению формы, что предотвращает искажение формы первой сердцевины 3 до и после впитывания выделений. В результате впитывающие характеристики, обеспечиваемые впитывающим элементом 1, могут быть дополнительно улучшены. Лист 5 для обертывания сердцевины и вторая сердцевина 4 (базовый лист 4S) необязательно должны быть соединены вместе на всей протяженности части, в которой они перекрываются частью 3N без образующего материала, если смотреть на виде в плане. Лист 5 для обертывания сердцевины и вторая сердцевина 4 могут быть соединены вместе по меньшей мере на участке такой части. Средство для соединения листа 5, предназначенного для обертывания сердцевины, и второй сердцевины 4 в зоне части 3N, в которой отсутствует образующий материал, не имеет особых ограничений. Можно использовать известное средство соединения, такое как адгезив или термосварка. В представленном варианте осуществления используется адгезив, как будет описано позднее.

[0026]

В представленном варианте осуществления первая сердцевина 3 и вторая сердцевина 4 (более конкретно, базовый лист 4S, который будет описан позднее) соединены вместе посредством адгезива. При данной конструкции первая сердцевина 3 и вторая сердцевина 4 объединены в одно целое. Следовательно, стабилизируется наружная форма впитывающей сердцевины 2, и заданные характеристики могут быть продемонстрированы более стабильно. Кроме того, в случае, когда впитывающий элемент 1 расположен во впитывающем изделии так, что первая сердцевина 3 находится ближе к коже носителя впитывающего изделия, чем вторая сердцевина 4, и первая сердцевина 3 и вторая сердцевина 4 соединены вместе посредством адгезива, при приложении давления со стороны тела носителя к впитывающему элементу 1 адгезив может выполнять функцию уменьшения давления, действующего со стороны тела. Соответственно, воздействие такой внешней силы на вторую сердцевину 4 может быть минимизировано. Адгезивы, используемые для соединения составляющих элементов во впитывающем изделии, могут быть использованы без особого ограничения в качестве адгезива, подлежащего размещению между первой сердцевиной 3 и второй сердцевиной 4. Например, можно использовать термоплавкий адгезив. По соображениям, связанным с гарантированием того, чтобы адгезив более эффективно выполнял функцию уменьшения внешней силы, такой как давление со стороны тела, описанное выше, поверхностная плотность адгезива, размещенного между первой сердцевиной 3 и второй сердцевиной 4, предпочтительно составляет 1 г/м2 или более и более предпочтительно 2 г/м2 или более. Данная поверхностная плотность предпочтительно составляет 15 г/м2 или менее и более предпочтительно 10 г/м2 или менее.

[0027]

Поверхностная плотность первой сердцевины 3 не имеет особых ограничений. По соображениям, связанным с обеспечением оптимального соотношения между впитывающей способностью, уменьшением толщины и гибкостью, поверхностная плотность предпочтительно составляет 50 г/м2 или более и более предпочтительно 80 г/м2 или более. Данная поверхностная плотность предпочтительно составляет 250 г/м2 или менее и более предпочтительно 200 г/м2 или менее.

По тем же соображениям в случае, когда впитывающий полимер 3Р включен в первую сердцевину 3, как в представленном варианте осуществления, поверхностная плотность впитывающего полимера 3Р в первой сердцевине 3 предпочтительно составляет 40 г/м2 или более и более предпочтительно 60 г/м2 или более. Данная поверхностная плотность предпочтительно составляет 450 г/м2 или менее и более предпочтительно 350 г/м2 или менее.

[0028]

Как показано на фиг.2, вторая сердцевина 4 включает в себя два базовых листа 4S, расположенных напротив друг друга, и впитывающий полимер 4Р, размещенный между двумя базовыми листами 4S. Два базовых листа 4S соединены вместе посредством адгезива. В качестве впитывающего полимера 4Р можно использовать такой же полимер, как впитывающий полимер 3Р, который может быть включен в первую сердцевину 3. Как будет описано позднее, адгезив, используемый для второй сердцевины 4, нанесен с заданным рисунком на поверхности двух базовых листов 4S, противоположные друг другу (поверхности, на которых размещен впитывающий полимер). Адгезивы, используемые для соединения составляющих элементов во впитывающем изделии, могут быть использованы без особого ограничения в качестве адгезива, используемого для второй сердцевины 4. Например, можно использовать термоплавкий адгезив.

[0029]

Базовый лист 4S может представлять собой листообразный материал, к которому может быть прикреплен впитывающий полимер 4Р, и может быть проницаемым или не проницаемым для жидкости. Примеры базового листа 4S включают волокнистые структуры, такие как нетканый материал, тканый материал, трикотажное полотно и бумагу, полимерную пленку, вспененный материал, сетку и тому подобное. Каждый материал одного вида из данных материалов может быть использован сам по себе, или материалы двух или более видов из данных материалов могут быть соединены вместе посредством ламинирования и использованы. Базовый лист 4S, как правило, образован из нетканого материала. Нетканые материалы, изготовленные разными способами, могут быть использованы без особого ограничения в качестве нетканого материала, образующего базовый лист 4S. Их примеры включают нетканый материал, скрепленный пропусканием воздуха насквозь, нетканый материал, скрепленный посредством нагретых валиков, нетканый материал, полученный гидросплетением, фильерный нетканый материал, нетканый материал мелтблаун и нетканый материал со структурой SMS (слой (S - spunbond), полученный фильерным способом, - слой (M - meltblown), полученный способом плавления с раздувом, - слой (S), полученный фильерным способом). Данные нетканые материалы могут представлять собой гидрофильные нетканые материалы, образованные из волокна, подвергнутого гидрофилизации. Кроме того, два базовых листа 4S могут быть одинаковыми или могут отличаться друг от друга. В случае, когда два базовых листа 4S отличаются друг от друга, например, можно выбрать вариант осуществления, в котором один из двух базовых листов 4S, относительно близкий к коже носителя впитывающего изделия (близкий к первой сердцевине 3 в данном варианте осуществления), является проницаемым для жидкости, и другой, удаленный от кожи носителя (от первой сердцевины 3), является не проницаемым для жидкости. По соображениям, связанным с обеспечением оптимального соотношения между уменьшением толщины впитывающего элемента и твердостью, достаточной для использования на практике, и тому подобным, поверхностная плотность одного базового листа 4S предпочтительно составляет 5 г/м2 или более и более предпочтительно 7 г/м2 или более. Данная поверхностная плотность предпочтительно составляет 50 г/м2 или менее и более предпочтительно 40 г/м2 или менее.

[0030]

Как описано выше, впитывающий элемент 1 имеет многослойную структуру, в которой два впитывающих слоя (первая сердцевина 3 и вторая сердцевина 4) наложены друг на друга, и данные два слоя содержат впитывающие полимеры 3Р и 4Р. Во впитывающем элементе 1 по данному варианту осуществления вследствие распределения впитывающего полимера в многослойной структуре поверхностная плотность (масса на единицу площади) впитывающего полимера больше в первой сердцевине 3, чем во второй сердцевине 4. То есть во впитывающем элементе 1 по данному варианту осуществления в отношении поверхностной плотности впитывающего полимера задано количественное соотношение «первая сердцевина 3 > вторая сердцевина 4». В случае, когда сердцевина имеет часть, такую как часть 3N, в которой отсутствует образующий материал и в которой нет материала, образующего сердцевину, «поверхностная плотность впитывающего полимера», упомянутая в данном документе, означает поверхностную плотность впитывающего полимера в части, отличной от такой части.

[0031]

По соображениям, связанным с максимально возможным подавлением набухания всего впитывающего элемента 1, которое вызывается впитыванием жидкости (выделений), для обеспечения гибкости набухшего впитывающего элемента 1 и для улучшения характеристик впитывания, обеспечиваемых впитывающим элементом 1, более предпочтительно, чтобы выполнялось вышеуказанное количественное соотношение «первая сердцевина 3 > вторая сердцевина 4». Как правило, первая сердцевина 3 образована посредством скоплений волокнистого материала 3F и впитывающего полимера 3Р, опирающегося на них. Следовательно, относительно высока вероятность того, что набухание впитывающего полимера 3Р, вызываемое впитыванием жидкости, будет оказывать влияние на всю первую сердцевину 3 и что первая сердцевина 3 будет быстро увеличиваться в объеме после впитывания жидкости. Напротив, вторая сердцевина 4 образована посредством двух базовых листов 4S, соединенных вместе с помощью адгезива, и впитывающего полимера 4Р, который размещен между базовыми листами 4S. Следовательно, относительно маловероятно то, что набухание впитывающего полимера 4Р, вызываемое впитыванием жидкости, будет оказывать влияние на всю вторую сердцевину 4, и маловероятно увеличение второй сердцевины 4 в объеме после впитывания жидкости. Количественное соотношение «первая сердцевина 3 > вторая сердцевина 4» выбрано с учетом различия таких характеристик у сердцевин 3 и 4, так что заданные эффекты от настоящего изобретения будут проявляться более надежно.

[0032]

Что касается количественного соотношения «первая сердцевина 3 > вторая сердцевина 4» при условии, что поверхностная плотность впитывающего полимера 3Р в первой сердцевине 3 больше поверхностной плотности впитывающего полимера 4Р во второй сердцевине 4, то отношение поверхностной плотности впитывающего полимера 3Р в первой сердцевине 3 к поверхностной плотности впитывающего полимера 4Р во второй сердцевине 4 предпочтительно составляет 1,1 или более и более предпочтительно 1,5 или более. Данное отношение предпочтительно составляет 3 или менее и более предпочтительно 2,5 или менее.

Поверхностная плотность впитывающего полимера 3Р в первой сердцевине 3 предпочтительно составляет 40 г/м2 или более и более предпочтительно 60 г/м2 или более. Данная поверхностная плотность предпочтительно составляет 450 г/м2 или менее и более предпочтительно 350 г/м2 или менее.

Поверхностная плотность впитывающего полимера 4Р во второй сердцевине 4 предпочтительно составляет 50 г/м2 или более и более предпочтительно 80 г/м2 или более. Данная поверхностная плотность предпочтительно составляет 200 г/м2 или менее и более предпочтительно 150 г/м2 или менее.

[0033]

Отсутствуют особые ограничения в отношении того, каким образом впитывающие полимеры 3Р и 4Р распределены в первой сердцевине 3 и второй сердцевине 4. Полимеры могут быть равномерно распределены на всей протяженности сердцевин или локализованы в некоторых частях сердцевин. По соображениям, связанным с дополнительным улучшением таких характеристик, как способность к впитыванию жидкости и гибкость, предпочтительно, чтобы полимеры были равномерно распределены на всей протяженности сердцевин.

[0034]

Один из примеров основных отличительных признаков впитывающего элемента 1 состоит в том, что одна или более пар соединенных частей 6, в которых лист 5 для обертывания сердцевины и вторая сердцевина 4 соединены непосредственно вместе без присутствия первой сердцевины 3, размещенного между ними, находятся по меньшей мере или с обеих сторон, противоположных друг другу в продольном направлении Х, через первую сердцевину3, или с обеих сторон, противоположных друг другу в боковом направлении Y, через первую сердцевину3, как показано на фиг.1 и 2, и часть первой сердцевины 3, расположенная между парой соединенных частей 6, сжата в направлении толщины посредством листа 5, предназначенного для обертывания сердцевины, и второй сердцевины 4.

[0035]

Отсутствуют особые ограничения в отношении средства для соединения листа 5, предназначенного для обертывания сердцевины, и второй сердцевины 4 в соединенной части 6, и можно использовать известное средство соединения, такое как адгезив или термосварка. В представленном варианте осуществления используется адгезив, как будет описано позднее. Адгезивы, используемые для соединения составляющих элементов во впитывающем изделии, могут быть использованы без особого ограничения в качестве адгезива, образующего соединенную часть 6. Например, можно использовать термоплавкий адгезив.

[0036]

Будут ли одна пара соединенных частей 6 или множество пар соединенных частей 6 находиться с обеих сторон, противоположных друг другу в продольном направлении Х, через первую сердцевину3 и с обеих сторон, противоположных друг другу в боковом направлении Y, через первую сердцевину3, определяется тем, каким образом нанесен адгезив, образующий соединенную часть 6. Например, как показано на фиг.3(а), в случае, когда адгезивы (адгезивы 35А и 46А в способе изготовления, который будет описан позднее), образующие соединенную часть 6 (продольную соединенную часть 6Х), нанесены непрерывно на весь впитывающий элемент 1 в продольном направлении Х с обеих сторон, противоположных друг другу в боковом направлении Y, через первую сердцевину3, имеется одна пара соединенных частей 6, расположенных с обеих сторон, противоположных друг другу в боковом направлении Y, через первую сердцевину3. Кроме того, как показано на фиг.3(b), в случае, когда адгезивы, образующие соединенную часть 6 (продольную соединенную часть 6Х), нанесены с промежутками на 3 места, находящиеся на заданном расстоянии друг от друга в продольном направлении Х с обеих сторон, противоположных друг другу в боковом направлении Y, через первую сердцевину3, имеются три пары соединенных частей 6, расположенных с обеих сторон, противоположных друг другу в боковом направлении Y, через первую сердцевину3. Прежде число пар соединенных частей 6 описывалось на основе, например, «обеих сторон, противоположных друг другу в боковом направлении Y, через первую сердцевину3». Число пар соединенных частей 6 может быть описано таким же образом на основе «обеих сторон, противоположных друг другу в продольном направлении Х, через первую сердцевину3», и вышеприведенное описание также может быть применено.

[0037]

Как показано на фиг.1, в представленном варианте осуществления первая сердцевина 3 окружена соединенными частями 6, и вся первая сердцевина 3 сжата в направлении толщины посредством листа 5, предназначенного для обертывания сердцевины, и второй сердцевины 4. То есть в представленном варианте осуществления, как будет описано позднее, адгезивы (адгезивы 35А и 46А), образующие соединенные части 6, нанесены по существу на всей площади той поверхности листа 5, предназначенного для обертывания сердцевины, и второй сердцевины 4, которая обращена к первой сердцевине 3, и адгезивы нанесены по существу непрерывно вдоль периферийного края первой сердцевины 3. Соответственно, первая сердцевина 3 окружена соединенными частями 6. Другими словами, две продольные соединенные части 6Х, противоположные друг другу в боковом направлении Y и расположенные через первую сердцевину3, находятся с двух наружных сторон первой сердцевины 3, определяемых в боковом направлении Y, две поперечные соединенные части 6Y, противоположные друг другу в продольном направлении Х и расположенные через первую сердцевину3, находятся с двух наружных сторон первой сердцевины 3, определяемых в продольном направлении Х, две пары соединенных частей 6Х и 6Y соединены друг с другом, и зона соединения соединенных частей 6Х и 6Y окружает первую сердцевину 3. В дальнейшем продольная соединенная часть 6Х и поперечная соединенная часть 6Y будут совместно также упоминаться как «соединенная часть 6». Если не указано иное, описание соединенной части 6 применяется для продольной соединенной части 6Х и поперечной соединенной части 6Y.

[0038]

Как описано выше, впитывающий элемент 1 имеет впитывающую сердцевину 2, имеющую многослойную структуру, состоящую из первой сердцевины 3 и второй сердцевины 4, содержащих впитывающие полимеры в качестве существенных компонентов, и часть первой сердцевины 3, которая расположена между парой соединенных частей 6 листа 5, предназначенного для обертывания сердцевины, и второй сердцевины 4, сжата в направлении толщины посредством листа 5, предназначенного для обертывания сердцевины, и второй сердцевины 4. Следовательно, весь впитывающий компонент 1 имеет высокую впитывающую способность, и соответствующим образом подавляется набухание, вызываемое впитыванием выделений, в особенности набухание первой сердцевины 3. В результате даже при впитывании выделений маловероятно набухание впитывающего элемента 1, он остается гибким и проявляет очень хорошую способность к сохранению формы. Другими словами, в настоящем изобретении впитывающая сердцевина как основной компонент впитывающего элемента разделена на первую сердцевину, которая легко и быстро набухает по своей природе (легко и быстро увеличивается в объеме после впитывания выделений), и вторую сердцевину, для которой маловероятно набухание (маловероятно увеличение в объеме после впитывания выделений) из-за присущих ей свойств, и постоянно обеспечивается сжатие первой сердцевины в направлении толщины, так что имеет место воспрепятствование набуханию всего впитывающего элемента после впитывания выделений, и может быть гарантирована достаточная впитывающая способность. В соответствии с настоящим изобретением, в основе которого лежит такая техническая идея, впитывающий элемент при желании может быть выполнен достаточно тонким, и полученный впитывающий элемент будет иметь большую впитывающую способность, несмотря на то, что он относительно тонкий, его набухание даже после впитывания выделений маловероятно, он является гибким и проявляет очень хорошую способность к сохранению формы.

[0039]

Как показано на фиг.1 и 2, в представленном варианте осуществления часть первой сердцевины 3, расположенная между парой соединенных частей 6 (6Х и 6Y), имеет часть 3N, в которой отсутствует образующий материал и в которой материал, образующий первую сердцевину 3, отсутствует на всей протяженности первой сердцевины 3 вдоль направления толщины, и лист 5 для обертывания сердцевины и вторая сердцевина 4 (базовый лист 4S) соединены вместе в зоне части 3N, в которой отсутствует образующий материал. Следовательно, первая сердцевина 3 в части, расположенной между парой соединенных частей 6, более надежно сжимается в направлении толщины и остается более стабильной в сжатом состоянии. В результате более надежно обеспечиваются функционирование и эффект, обусловленные сжатием первой сердцевины 3.

[0040]

Как описано выше, во впитывающем элементе 1 часть первой сердцевины 3, расположенная между парой соединенных частей 6 (6Х и 6Y) (в дальнейшем данная часть также будет названа «частью, расположенной между парой соединенных частей»), постоянно сжата в направлении толщины посредством листа 5, предназначенного для обертывания сердцевины, и второй сердцевины 4. Следовательно, толщина впитывающего элемента 1 в части, расположенной между парой соединенных частей (толщина части, в которой впитывающий элемент 1 и часть, расположенная между парой соединенных частей, «перекрываются», если смотреть на виде в плане), больше в случае, когда устранено сжатое состояние части, расположенной между парой соединенных частей, чем в случае, когда еще не устранено сжатое состояние части, расположенной между парой соединенных частей. То есть в случае, когда Т1 обозначает «толщину впитывающего элемента 1 в части, расположенной между парой соединенных частей, измеренную до того, как будет устранено сжатое состояние той части первой сердцевины 3, которая расположена между парой соединенных частей», и Т2 обозначает «толщину впитывающего элемента 1 в части, расположенной между парой соединенных частей, измеренную после устранения сжатого состояния той части первой сердцевины 3, которая расположена между парой соединенных частей», задано количественное соотношение Т2 > Т1, и полученная разность Т2-Т1 толщин представляет собой существенную разницу, которая находится за пределом погрешности.

[0041]

«Устранение сжатого состояния», описанное выше, может быть осуществлено, например, посредством разрушения соединенной части 6 (6Х и 6Y) второй сердцевины 4 и листа 5 для обертывания сердцевины, соседних с первой сердцевиной 3 в направлении толщины, и сжатия первой сердцевины 3 в направлении толщины так, чтобы было устранено остаточное напряжение, вызываемое воздействием второй сердцевины 4 и/или листа 5 для обертывания сердцевины. Как правило, посредством отрезания выступающих частей листа 5 для обертывания сердцевины, выступающих от периферийного края первой сердцевины 3 (например, от боковых краев первой сердцевины 3, проходящих вдоль продольного направления Х), можно устранить сжатое состояние первой сердцевины 3 (части, расположенной между парой соединенных частей).

[0042]

Чем больше разность Т2-Т1 толщин, тем в большей степени сжата первая сердцевина 3, что может улучшить эффект подавления набухания первой сердцевины 3, вызываемого впитыванием выделений. Однако в случае, когда разность Т2-Т1 толщин слишком большая, существует озабоченность в отношении того, что впитывающая способность первой сердцевины 3 будет уменьшена. С учетом этого при условии, что Т2 > Т1, разность Т2-Т1 толщин предпочтительно составляет 0,08 мм или более и более предпочтительно 0,1 мм или более. Данная разность толщин предпочтительно составляет 1,00 мм или менее и более предпочтительно 0,95 мм или менее.

Толщину каждой части впитывающего элемента, включая толщины Т1 и Т2, можно измерить посредством нижеприведенного метода. Нижеприведенный метод измерения также может быть использован для измерения толщины каждой части впитывающего изделия.

[0043]

<Метод измерения толщины>

Объект, подлежащий измерению (например, впитывающий элемент) оставляют выстаиваться на плоской поверхности так, чтобы в объекте не образовывались складки и чтобы объект не изгибался. После этого толщину измеряют в состоянии, в котором давление, составляющее 3,7 гс/см2 (0,36 кПа), приложено к заданному месту измерения толщины (например, к части во впитывающем элементе, расположенной между парой соединенных частей) в объекте, подлежащем измерению. Для измерения толщины используют промышленно изготавливаемый толщиномер (например, устройство PG-11 для измерения толщины при постоянном давлении, изготавливаемое компанией TECLOCK CO., LTD). Толщину одного заданного места измерения измеряют пять раз, значение, составляющее менее 0,001 мм, в среднем значении из пяти измеренных толщин округляют, и значение, полученное таким образом, принимают в качестве толщины заданного места измерения.

[0044]

Разность Т2-Т1 толщин можно регулировать, например, посредством регулирования силы давления, приложенной к первой сердцевине 3 посредством второй сердцевины 4 или листа 5, предназначенного для обертывания сердцевины, на этапе наложения второй сердцевины 4 или листа 5 для обертывания сердцевины на первую сердцевину 3 (на этапе размещения второй сердцевины или этапе размещения листа для обертывания сердцевины) в способе изготовления впитывающего элемента 1, описанном позднее.

[0045]

Давление в зоне контакта между первой сердцевиной 3 и второй сердцевиной 4 (давление в зоне контакта в части, отличной от части 3N, в которой отсутствует образующий материал) предпочтительно составляет 0,05 кПа или более и более предпочтительно 0,07 кПа или более. То есть впитывающий элемент 1 доводят до состояния, при котором давление в зоне контакта между первой сердцевиной 3 и второй сердцевиной 4 составляет 0,05 кПа или более, на этапе изготовления впитывающего элемента 1. В случае, когда давление в зоне контакта находится в вышеуказанном диапазоне, заданные эффекты от настоящего изобретения (эффекты, обеспечиваемые за счет состояния, при котором первая сердцевина 3 постоянно сжата в направлении толщины) проявляются более надежно. В частности, в случае, когда первая сердцевина 3 имеет часть 3N, в которой отсутствует образующий материал, как в представленном варианте осуществления, существует озабоченность в отношении того, что способность к сохранению формы будет ухудшаться после набухания, вызываемого впитыванием жидкости, но давление в зоне контакта, находящееся в вышеуказанном диапазоне, может обеспечить уменьшение такой озабоченности.

Верхний предел давления в зоне контакта не имеет особых ограничений. По соображениям, связанным с обеспечением оптимального соотношения различных характеристик первой сердцевины 3, таких как характеристика впитывания и способность к сохранению формы, верхний предел давления в зоне контакта предпочтительно составляет 0,2 кПа или менее и более предпочтительно 0,1 кПа или менее.

Давление в зоне контакта можно измерить, используя промышленно изготавливаемый прибор для измерения давления в зоне контакта (например, прибор с воздушным мешком, предназначенный для измерения давления в зоне контакта, изготавливаемый компанией AMI TECHNO (измерительная операция: AMI3037-2)) на линии по изготовлению впитывающих элементов в соответствии с инструкцией по эксплуатации прибора. Например, в первом варианте осуществления способа изготовления впитывающего элемента, описанном позднее, на этапах размещения первой сердцевины 3 на листе 5 для обертывания сердцевины, перемещаемом в одном направлении, (этап размещения первой сердцевины) и размещения второй сердцевины 4 так, чтобы первая сердцевина 3 была закрыта, (этап размещения второй сердцевины) давление в зоне контакта измеряют непосредственно после размещения второй сердцевины 4. Кроме того, во втором варианте осуществления способа изготовления впитывающего элемента, описанном позднее, на этапах размещения первой сердцевины 3 на второй сердцевине 4, перемещаемой в одном направлении, (этап размещения первой сердцевины) и размещения листа 5, предназначенного для обертывания сердцевины, так, чтобы первая сердцевина 3 была закрыта, (этап размещения листа 5 для обертывания сердцевины) давление в зоне контакта измеряют непосредственно после размещения листа 5 для обертывания сердцевины.

Давление в зоне контакта можно регулировать посредством регулирования силы давления, приложенной на этапе поджима первой сердцевины 3 к стороне листа 5, предназначенного для обертывания сердцевины, посредством второй сердцевины 4 (этап размещения второй сердцевины) в первом варианте осуществления способа изготовления впитывающего элемента, описанном позднее. Кроме того, давление в зоне контакта можно регулировать посредством регулирования силы давления, приложенной на этапе поджима первой сердцевины 3 к стороне второй сердцевины 4 посредством листа 5 для обертывания сердцевины (этап размещения листа для обертывания сердцевины) во втором варианте осуществления способа изготовления впитывающего элемента, описанном позднее.

[0046]

Впитывающий элемент 1 используется в качестве впитывающего элемента впитывающего изделия. «Впитывающее изделие», упомянутое в данном документе, охватывает самые разные изделия, используемые для впитывания выделяемой организмом, текучей среды (такой как моча, жидкий стул, менструальная кровь или пот), выделенной из тела человека. Впитывающее изделие охватывает, например, одноразовый подгузник, гигиеническую прокладку, гигиенические трусы, урологическую прокладку и тому подобное. Впитывающее изделие, как правило, образовано посредством впитывающего элемента, верхнего листа, проницаемого для жидкостей, который размещен со стороны, более близкой к коже носителя, чем впитывающий элемент, и заднего листа, минимально проницаемого для жидкостей или не проницаемого для жидкостей, который размещен со стороны, более удаленной от кожи носителя, чем впитывающий элемент.

[0047]

Далее, способ изготовления впитывающего элемента по настоящему изобретению будет описан со ссылкой на чертежи, при этом в качестве примера рассматривается способ изготовления впитывающего элемента 1, описанного выше. Фиг.4 показывает схематическую конструкцию производственной установки 10, представляющей собой вариант осуществления производственной установки, которая может быть использована для реализации первого варианта осуществления способа изготовления впитывающего элемента 1. Производственная установка 10 образована посредством устройства 20 для изготовления первой сердцевины, которое обеспечивает изготовление первой сердцевины 3, первого транспортного устройства 30, которое обеспечивает прием и перемещение первой сердцевины 3, изготовленной посредством устройства 20 для изготовления первой сердцевины, устройства 40 для изготовления второй сердцевины, которое обеспечивает изготовление второй сердцевины 40, и второго транспортного устройства 50, которое обеспечивает прием и перемещение второй сердцевины 4, изготовленной посредством устройства 40 для изготовления второй сердцевины. В дальнейшем направление перемещения (направление подачи) листа 5 для обертывания сердцевины (впитывающего элемента 1) будет упоминаться как MD1, направление перемещения (направление подачи) базового листа 4S (4S1 и 4S2) будет упоминаться как MD2 или MD3, и направление перемещения (направление подачи) второй сердцевины 4 будет упоминаться как MD4.

[0048]

Устройство 20 для изготовления первой сердцевины включает в себя барабан 21 для формирования стоп волокон, имеющий наружную периферийную поверхность 21S, на которой множество углублений для формирования стоп (не показанных на чертеже) образованы с заданным интервалом, и короб 22, который обеспечивает подачу материала, образующего сердцевину (волокнистого материала 3F и впитывающего полимера 3Р в способе изготовления по первому варианту осуществления) и переносимого в воздушном потоке, к наружной периферийной поверхности барабана 21 для формирования стоп волокон. В коробе 22 входной конец (не показанный на чертеже) для воздушного потока, проходящего в коробе 22, соединен с устройством для ввода волокнистого материала (не показанным на чертеже), и его выходной конец закрывает часть наружной периферийной поверхности 21S барабана 21 для формирования стоп волокон. Устройство для ввода волокнистого материала обеспечивает разделение на волокна листа исходного материала (не показанного на чертеже), состоящего в основном из волокнистого материала 3F, и подачу волокнистого материала 3F в короб 22. Часть, расположенная между входным концом и выходным концом в коробе 22, предусмотрена с устройством для ввода (не показанным на чертеже), которое обеспечивает ввод впитывающего полимера 3Р в короб 22.

[0049]

Барабан 21 для формирования стоп волокон образован на основе цилиндрического узла 210 барабана, который состоит из жесткого металла, и наружного периферийного элемента 211, который наложен на наружную периферийную часть узла 210 барабана и образует наружную периферийную поверхность 21S барабана 21 для формирования стоп волокон. Наружный периферийный элемент 211, приводимый в движение посредством первичного двигателя, такого как электродвигатель или тому подобное, вращается вокруг горизонтальной оси вращения как центра вращения вдоль направления стрелки R1 на фиг.4. Однако узел 210 барабана зафиксирован и не вращается. Внутреннее пространство узла 210 барабана разделено на множество пространств А, В и С в направлении вдоль его окружности. Кроме того, узел 210 барабана соединен с механизмом снижения давления (не показанным на чертеже), обеспечивающим уменьшение внутреннего давления в узле 210 барабана. Приведение в действие механизма снижения давления обеспечивает возможность поддержания отрицательного давления в пространствах А-С.

[0050]

В барабане 21 для формирования стоп волокон пространство А, наружная периферийная часть которого закрыта коробом 22, служит в качестве зоны формирования стоп волокон, в которой материал, образующий сердцевину, может быть уложен в стопу под действием всасывающей силы, действующей со стороны внутреннего пространства. В случае, когда наружный периферийный элемент 211 приводится во вращение в направлении стрелки R1 в состоянии, в котором внутреннее давление в пространстве А сохраняется отрицательным, когда углубления для формирования стоп (не показанные на чертеже), образованные на наружном периферийном элементе 211, проходят над пространством А, отрицательное внутреннее давление в пространстве А действует на нижнюю часть углублений для формирования стоп, что вызывает всасывание воздуха в большое число всасывающих отверстий, образованных в данной нижней части. При всасывании во всасывающие отверстия материал, образующий сердцевину и перемещенный в короб 22, направляется в углубления для формирования стоп и преобразуется в стопу, размещаемую на данной нижней части, и образуется первая сердцевина 3 в виде стопы волокон. Между тем внутреннее давление в пространстве B в барабане 21 для формирования стоп волокон обычно задано равным отрицательному давлению, более низкому, чем в пространстве А, или задано равным нулю (атмосферному давлению), и внутреннее давление в пространстве С задано равным нулю или положительному давлению, поскольку данное пространство представляет собой зону, включающую в себя место перемещения стопы волокон, находящейся в углублениях для формирования стоп, и места спереди и сзади от места перемещения. Углубления для формирования стоп имеют форму, с которой должна быть образована первая сердцевина 3, подлежащая изготовлению. В способе изготовления по первому варианту осуществления первая сердцевина 3 как объект, подлежащий изготовлению посредством устройства 20 для изготовления первой сердцевины, имеет часть 3N, в которой отсутствует образующий материал, как описано выше. Следовательно, в нижней части углублений для формирования стоп место, соответствующее части 3N, в которой отсутствует образующий материал, выступает дальше наружу в радиальном направлении барабана 21, предназначенного для формирования стоп волокон, по сравнению с периферийной частью, что препятствует укладке материала, образующего сердцевину, в стопу в таком месте.

[0051]

Первая сердцевина 3, образованная в углублениях для формирования стоп, перемещается к нижней части барабана 21, предназначенного для формирования стоп волокон, посредством вращения наружного периферийного элемента 211, выходит из углублений, предназначенных для формирования стоп, под действием воздуха, выходящего в виде струи из устройства 23 для подачи воздушной струи, и перемещается на первое транспортное устройство 30.

[0052]

Первое транспортное устройство 30 включает в себя средство 31 транспортирования, которое может обеспечить перемещение перемещаемого объекта на поверхности транспортирования при одновременном воздействии всасывающей силы на данный объект. Средство 31 транспортирования образовано посредством бесконечной конвейерной ленты 32, которая перемещается по замкнутой траектории в направлении стрелки R2 на фиг.4, и камеру 33 всасывания в качестве всасывающего средства, установленную на замкнутой траектории перемещения конвейерной ленты 32. Конвейерная лента 32 образует поверхность транспортирования для перемещаемого объекта и обладает воздухопроницаемостью. Конвейерная лента 32 состоит, например, из сетчатой ленты, имеющей большое число всасывающих отверстий (не показанных на чертеже). Камера 33 всасывания установлена в месте, в котором она расположена напротив устройства 23 для подачи воздушной струи с другой стороны конвейерной ленты 32, и может всасывать воздух, выходящий в виде струи из устройства 23 для подачи воздушной струи. Лист 5 для обертывания сердцевины подан заранее на поверхность конвейерной ленты 32 перед выходом первой сердцевины 3 из углублений для формирования стоп и ее размещением на конвейерной ленте 32. Первая сердцевина 3, выходящая из углублений для формирования стоп, перемещается ко второму транспортному устройству 50 в состоянии, в котором она размещена на листе 5 для обертывания сердцевины. Первое транспортное устройство 30 включает в себя прижимной ролик 36, который поджимает первую сердцевину 3, размещенную на листе 5 для обертывания сердцевины, к листу 5 для обертывания сердцевины. Перед подачей ко второму транспортному устройству 50 (перед наложением второй сердцевины 4) первая сердцевина 3 сжимается в направлении толщины посредством прижимного ролика 36.

[0053]

В производственной установке 10, показанной на фиг.4, лист 5 для обертывания сердцевины непрерывно разматывается из рулона исходного материала 5R, образованного из длинного листа 5 для обертывания сердцевины, который свернут в рулон, и подается к поверхности конвейерной ленты 32 первого транспортного устройства 30. В данном процессе во время подачи листа 5 для обертывания сердцевины адгезивы 34А и 35А наносят с помощью средств 34 и 35 нанесения на ту поверхность (верхнюю поверхность) листа 5 для обертывания сердцевины, на которой первая сердцевина 3 должна быть размещена на конвейерной ленте 32 (этап нанесения адгезива). Этап нанесения адгезива представляет собой этап нанесения адгезивов 34А и 35А на ту поверхность (верхнюю поверхность) листа 5 для обертывания сердцевины, на которой должна быть размещена первая сердцевина 3, перед размещением первой сердцевины 3 на листе 5 для обертывания сердцевины, перемещаемом в одном направлении (перед выполнением этапа размещения первой сердцевины). В частности, на этапе нанесения адгезива, как показано на фиг.4, адгезив 34А наносят непрерывно на обе боковые стороны 5В одной поверхности листа 5 для обертывания сердцевины (верхней поверхности на конвейерной ленте 32), определяемые в направлении CD, с помощью средства 34 нанесения, и адгезив 35А наносят непрерывно на часть 5А данной одной поверхности, центральную в направлении CD, с помощью средства 35 нанесения. В способе изготовления по первому варианту осуществления средство 34 нанесения находится ближе по ходу в направлении MD1, чем средство 35 нанесения. Следовательно, адгезив 34А наносится на лист 5 для обертывания сердцевины раньше, чем адгезив 35А. Часть 5А листа 5 для обертывания сердцевины, центральная в направлении CD, представляет собой часть, в которой должна быть размещена первая сердцевина 3, изготовленная посредством устройства 20 для изготовления первой сердцевины, и каждая из обеих боковых сторон 5В представляет собой часть, которую загибают на первую сердцевину 3 и накладывают на первую сердцевину 3 (см. фиг.5).

[0054]

На этапе нанесения адгезива по первому варианту осуществления в пределах той поверхности (верхней поверхности) листа 5 для обертывания сердцевины, на которой должна быть размещена первая сердцевина 3, рисунок нанесения адгезива 34А, нанесенного на обе боковые стороны 5В, отличается от рисунка нанесения адгезива 35А, нанесенного на часть 5А, центральную в направлении CD. В частности, как показано на фиг.5, адгезив 34А нанесен на обе боковые стороны 5В в виде непрерывных линий, которые проходят в направлении MD1 (продольном направлении листа 5 для обертывания сердцевины), как видно на виде в плане, и адгезив 35А нанесен на центральную часть 5А в виде спиралей, которые проходят в направлении MD1, как видно на виде в плане. В пределах данной одной поверхности листа 5 для обертывания сердцевины, на которую были нанесены адгезивы 34А и 35А, множество частей (четыре части на фиг.5), в которых адгезив 34А нанесен в виде непрерывных линий, как видно на виде в плане, расположены вдоль направления CD на каждой из обеих боковых сторон 5В, и множество частей (пять частей на фиг.5), в которых адгезив 35А нанесен в виде спиралей, как видно на виде в плане, расположены вдоль направления CD в центральной части 5А. В листе 5 для обертывания сердцевины части, в которых адгезив 34А нанесен в виде непрерывных линий, представляют собой части, в которых адгезив 34А нанесен посредством так называемого нанесения сплошного покрытия. Адгезив 34А прилипает на всей площади таких частей. С другой стороны, в листе 5 для обертывания сердцевины части, в которых адгезив 35А нанесен в виде спиралей, проходят вдоль направления MD1 в виде завитков, «нарисованных» адгезивом 35А, при этом участок, на котором адгезив 35А нанесен, и участок, на котором адгезив 35А не нанесен, чередуются в направлении MD1. Рисунки нанесения адгезивов 34А и 35А не ограничены показанными на чертеже и могут быть заданы произвольно.

[0055]

Как показано на фиг.4, этап изготовления второй сердцевины 4, выполняемый посредством устройства 40 для изготовления второй сердцевины, имеет этап распределения впитывающего полимера, заключающийся в нанесении адгезива на одну поверхность длинного базового листа 4S, перемещаемого в одном направлении, и последующем распределении и прикреплении впитывающего полимера 4Р, и этап получения длинной второй сердцевины 4 посредством наложения другого длинного базового листа на данную одну поверхность базового листа 4S. Впитывающий полимер также может быть распределен на «другом длинном базовом листе».

[0056]

В частности, в устройстве 40 для изготовления второй сердцевины адгезивы 41А и 42А наносят на два базовых листа 4S, образующих вторую сердцевину 4, с помощью соответствующих средств 41 и 42 нанесения, затем впитывающий элемент 4Р распределяют на поверхности по меньшей мере одного из двух листов 4S, на которую нанесен адгезив, с помощью средства 43 распределения, и после этого два листа 4S размещают вместе так, чтобы их поверхности с нанесенным адгезивом были обращены внутрь, посредством чего изготавливают длинную вторую сердцевину 4. На фиг.4 один из двух базовых листов 4S (базовый лист, находящийся в контакте с первой сердцевиной 3) представляет собой лист 4S1, и другой базовый лист представляет собой лист 4S2.

[0057]

Более конкретно, в устройстве 40 для изготовления второй сердцевины, показанном на фиг.4, базовый лист 4S1 непрерывно разматывается из рулона исходного материала 4R1, образованного из длинного базового листа 4S1, который свернут в рулон, и адгезив 41А наносится на одну поверхность базового листа 4S1, (поверхность, обращенную к базовому листу 4S2, размещаемому с другой стороны) с помощью средства 41 нанесения. Одновременно с этим базовый лист 4S2 непрерывно разматывается из рулона исходного материала 4R2, образованного из длинного базового листа 4S2, который свернут в рулон, и адгезив 42А наносится на одну поверхность базового листа 4S2 (поверхность, обращенную к базовому листу 4S1, размещаемому с другой стороны) с помощью средства 42 нанесения. В способе изготовления по первому варианту осуществления, как показано на фиг.6, адгезив 41А наносят на базовый лист 4S1, находящийся в контакте с первой сердцевиной 3, в виде спиралей, проходящих в направлении перемещения (продольном направлении) MD2 базового листа 4S1, как видно на виде в плане, и адгезив 42А наносят по существу на всей площади одной поверхности базового листа 4S2, на которой непосредственно распределяют впитывающий полимер 4Р (так называемое нанесение сплошного покрытия). На одной поверхности базового листа 4S1, на которую был нанесен адгезив 41А, множество частей (восемь частей на фиг.8), в которых адгезив 41А нанесен в виде спиралей, как видно на виде в плане, расположены в виде ряда, проходящего в направлении CD. Адгезив 41А нанесен в виде спиралей по существу на всей площади данной одной поверхности. Рисунки нанесения адгезивов 41А и 42А не ограничены показанными на чертеже и могут быть заданы произвольно.

[0058]

Средство 43 распределения расположено в месте над объектом (базовым листом 4S), на котором распределяют впитывающий полимер 4Р, при этом данное место расположено на заданном расстоянии от объекта. Впитывающий полимер 4Р, распределяемый из средства 43 распределения, падает под действием его собственного веса и прилипает к одной поверхности базового листа 4S (4S2), перемещаемого под средством 43 распределения. В способе изготовления по первому варианту осуществления впитывающий полимер распределяют на одном из двух листов 4S1 и 4S2. Однако в настоящем изобретении впитывающий полимер может быть распределен на обоих из них. Конструкция средства 43 распределения не имеет особых ограничений при условии, что средство 43 распределения может обеспечить точное распределение заданного количества частиц впитывающего полимера 4Р в заданном месте на перемещаемом базовом листе 4S. В способе изготовления по первому варианту осуществления в качестве средства 43 распределения выбрано «устройство для распределения объектов в виде частиц, включающее в себя бункер, выполненный с возможностью хранения объектов в виде частиц в его внутреннем пространстве и имеющий элемент для выпуска объектов в виде частиц, и средство транспортирования, которое расположено под бункером, обеспечивает перемещение объектов в виде частиц, выпущенных из элемента для выпуска, в место распределения и распределение объектов в виде частиц, при этом средство транспортирования имеет средство приема, предназначенное для приема объектов в виде частиц, выпущенных из элемента для выпуска, и средство генерирования вибраций, предназначенное для обеспечения вибрации средства приема, и вибрация средства приема, вызванная средством генерирования вибрации, обеспечивает возможность перемещения объектов в виде частиц, размещенных на средстве приема, в место распределения». Другими словами, «объект в виде частиц», упомянутый в данном документе, может быть назван впитывающим полимером 4Р. В качестве вышеуказанного устройства для распределения объектов в виде частиц можно использовать, например, устройство для распределения объектов в виде частиц, описанное в JP2017-70944A и JP2019-43735A, или устройство для перемещения материалов в виде частиц, описанное в JP2013-512047A.

[0059]

В устройстве 40 для изготовления второй сердцевины, показанном на фиг.4, длинную вторую сердцевину 4, полученную посредством этапа распределения впитывающего полимера 4Р с помощью средства 43 распределения, вводят в пространство между прижимными роликами 44 и 45 и сжимают в направлении толщины, и затем адгезив 46А наносят на одну поверхность второй сердцевины 4 (поверхность, обращенную к первой сердцевине 3) с помощью средства 46 нанесения. В способе изготовления по первому варианту осуществления адгезив 46А наносят в виде спиралей, проходящих в направлении перемещения (продольном направлении) MD4 второй сердцевины 4, как видно на виде в плане. На одной поверхности второй сердцевины 4, на которую был нанесен адгезив 46А, множество частей (пять частей в варианте осуществления, показанном на фиг.8 и 9), в которых адгезив 46А нанесен в виде спиралей, как видно на виде в плане, расположены в виде ряда, проходящего в направлении CD. Рисунки нанесения адгезива 46 не ограничены показанными на чертеже и могут быть заданы произвольно. Длинную впитывающую сердцевину 4, включающую в себя адгезив 46А, нанесенный на одну ее поверхность таким образом, перемещают ко второму транспортному устройству 50 и накладывают на первую сердцевину 3.

[0060]