Изобретение относится к оптоволоконным системам, а именно к первичным защитным высокотермостойким покрытиям волоконных световодов из ароматических полиамидоимидов (ПАИ) и способу их изготовления. Покрытие формируется путем протягивания световода через раствор ПАИ в органическом растворителе с последующим удалением растворителя термообработкой.

Изобретение наиболее эффективно может быть использовано при изготовлении оптических волокон для авиакосмических технологий, нефтегазовой и автомобильной промышленности, энергетики, медицины, систем измерения и контроля, пожарообнаружения, температурного мониторинга и др. [А.А. Stolov, et al. Optical fibers with polyimide coatings for medical applications. Proc. SPIE 8215: Design and Quality for Biomedical Technologies V, 82150B, 28 Febriary (2012); И.А. Овчинникова. Повышение термостойкости оптических кабелей: исследования и решение проблемы. Кабели и провода, 2012, №5 (336), 11-15; WO 2014044583 (2014); WO 2018015998 (2018); JP 5685409 В2 (2015)].

Полиамидоимиды - это универсальные конденсационные полимеры, обладающие выдающимися механическими свойствами, отличной термоокислительной стабильностью и, как правило, хорошей адгезией к различным субстратам [S.V. Vinogradova, V.A. Vasnev. Trends in the development of polycondensation and condensation polymers. Russian Chemical Reviews, 2004, 73 (5), 487-500; A.E. Chalykh, V.Y. Stepanenko, A.D. Aliev. Adhesion and Energy Characteristics of Rigid-Chain Polymer Surface: Polyamidoimides. Polymers, 2020,12, 2956-2966; X. Ma, S.-J. Kim. Synthesis and characterisation of silica/polyamide-imide composite film for enamel wire. - In: Scanning Electron Microscopy / Ed. by Viacheslav Kazmiruk. IntechOpen Publ., 2012, Chapter 28]. ПАИ хорошо известны своими низкими коэффициентом теплового расширения и диэлектрической проницаемостью, а также высокой прочностью, износостойкостью и низким коэффициентом трения, благодаря чему они широко используются в микроэлектронике в качестве диэлектриков [T.J. Murray. Poly(amide-imides): wire enamels with excellent thermal and chemical properties. Macromol Mater. Eng., 2008, 293 (5), 350-360]. ПАИ и композиции на их основе находят применение в качестве электроизоляционных и прочих защитных покрытий проводов, например, для обмотки двигателей и других электрических устройств [T.J. Murray. Poly(amide-imides): wire enamels with excellent thermal and chemical properties. Macromol. Mater. Eng., 2008. 293 (5), 350-360; M. Mesaki, et al. Hybrid composites of polyamide-imide and silica applied to wire insulation. Furukawa Review, 2002, No. 22, 1-4]. Они применяются также в узлах трения [G. Li, Y. Ma, Н. Wan, L. Chen, Y. An, Y. Ye, H. Zhou, J. Chen. Flake aluminum reinforced polyamideimide-polytetrafluoroethylene bonded solid lubricating composite coating for wear resistance and corrosion protection. European Polymer Journal, 2021, 152, article 110485] и других сферах [Y. Liu, et al. New poly(amide-imide)s with trifluoromethyl and chloride substituents: Synthesis, thermal, dielectric, and optical properties. European Polymer Journal, 2017, 94, 392-404; R.M. Bryce, et al. Polyamide-imide polymer thin films for integrated optics. Thin Solid Films, 2004, 458 (1-2), 233-236].

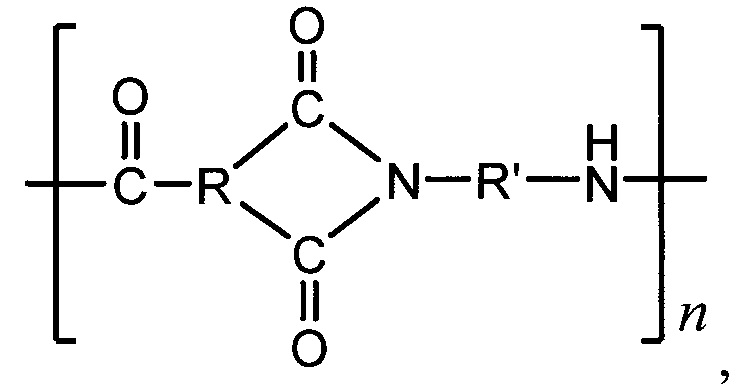

Известно использование ароматических, полуароматических ПАИ и их композиций в качестве верхней (вторичной) изоляционной оболочки электрических проводов с улучшенной износостойкостью и термостабильностью [US 3554984 А (1971); СА 1193044 А (1985); T.J. Murray. Poly(amide-imides): wire enamels with excellent thermal and chemical properties. Macromol. Mater. Eng., 2008, 293 (5), 350-360; US 10106702 B2 (2018)]. Полиамидоимиды получают взаимодействием диангидридов трикарбоновых кислот с диаминами [US 3554984 А (1971)] или диизоцианатами [СА 1193044 А (1985)] в апротонных диполярных растворителях амидного типа, таких как N-метил-2-пирролидон (N-МП), N,N-диметилформамид (ДМФА), N,N-диметилацетамид (ДМАА) и др. Полиамидоимиды характеризуются общей формулой

где R - фрагмент диангидрида трикарбоновой кислоты (преимущественно тримеллитовой); R' - фрагмент ароматического, алифатического или циклоалифатического диамина/диизоцианата.

Полиамидоимидное покрытие формируют пропусканием медного провода, предварительно покрытого базовым полиэфирным покрытием, через специальную емкость, заполненную раствором ПАИ (25-35 масс. %) в соответствующем растворителе, с последующим температурным удалением растворителя (температура отверждения 300-590°С). Для достижения необходимой толщины покрытия процедуру нанесения полимерного лака повторяют 6 раз [US 3554984 А (1971); СА 1193044 А (1985)].

В целях повышения прочности и износостойкости электрических проводов разработаны композиционные защитные покрытия на основе ПАИ и графита, дисульфида молибдена, нитридов кремния, алюминия, титана и др. [ЕР 2880110 B1 (2016); ЕР 1067560 B1 (2005); ЕР 2428539 B1 (2015); US 2005282010 A1 (2005)]. Для этих целей также широко используют кремнийсодержащие модификаторы. Так в работе [М. Mesaki, et al. Hybrid composites of polyamide-imide and silica applied to wire insulation. Furukawa Review, 2002, No. 22, 1-4] описывается способ получения полиамидоимидного лака, модифицированного силаном, для применения в качестве изоляционного покрытия электропроводов. Ароматические полиамидоимиды на основе тримеллитового ангидрида и дифенилметан-4,4'-диизоцианата с концевыми карбоксильными группами обрабатывают олигоалкоксисилановым соединением. Силансодержащий полиамидоимидный лак в полярном растворителе наносят на медный провод с последующим высокотемпературным обжигом для удаления растворителя и образования сшитого полимера. Технологический процесс нанесения и формирования покрытия не раскрывают. Авторы отмечают более высокие значения модуля Юнга и прочности на разрыв для гибридных пленок по сравнению с немодифицированной пленкой ПАИ.

Известны композиции с улучшенной прочностью на основе ПАИ-смолы, полученной взаимодействием тримеллитового ангидрида с 4,4'-метилендифенилдиизоцианатом, с добавлением триалкиламина в сочетании с алкоксилированным меламином в качестве сшивающих агентов [US 5965263 А (1999)]. Покрытие медного провода формировали из 30%-ного раствора ПАИ в N-МП с последующим высокотемпературным обжигом. Технологический процесс нанесения и формирования полиамидоимидного покрытия авторы не раскрывают. Отмечается, что триалкиламин и меламин в результате обжига сшивают макромолекулы ПАИ, улучшая твердость полученного покрытия. В результате электропровода, изолированные таким покрытием, обладают превосходной стойкостью к истиранию и применимы в катушках двигателей и генераторов.

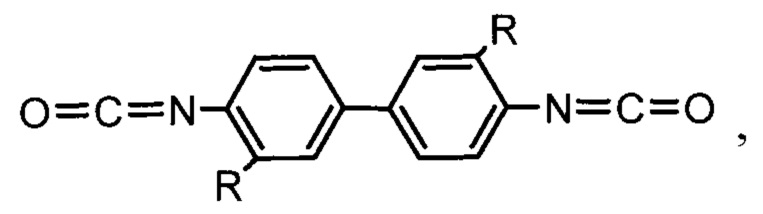

Известен способ получения износостойкого ПАИ-покрытия на основе диангидридов тетракарбоновых кислот, главным образом пиромеллитового диангидрида, и бифенилдиизоцианатов общей формулы

где R=-Н, -СН3, -Cl, -Br, -СН2СН3, -ОСН3.

Полиамидоимидный лак в N-МП наносят на медный провод с последующим высокотемпературным (500-620°С) обжигом в печи. Технологический процесс нанесения и формирования полиамидоимидного покрытия авторы не раскрывают. Жесткая бифенильная структура, как полагают, способствует улучшению механических свойств, тем самым уменьшая абразивные повреждения обмотки [JP 05225830 А (1993); JP 2936895 В2 (1999); US 6436537 B1 (2002)].

Описан способ получения ПАИ-лаков высокотемпературной конденсацией ароматических трикарбоновых кислот и/или их ангидридов с имид- и амидообразующими компонентами, такими как ароматические диизоцианаты и полиизоцианаты, в м-крезоле [US 7122244 В2 (2006)]. Наилучшие результаты получены на продукте реакции тримеллитового ангидрида с 4,4'-дифенилметандиизоцианатом и полиизоцианатом марки «Десмодур». Полученный полимерный лак, не выделяя, разбавляют до необходимой вязкости и наносят с использованием машин для эмалирования проволоки на медный провод, предварительно покрытый полиэфирным или полиэфиримидным базовым покрытием. Сформованную эмаль сушат в печи при 520°С. Технологический процесс нанесения и формирования полиамидоимидного покрытия авторы не раскрывают.

В качестве первичной обмотки металлических проводов широкое распространение получили полиамидоимидные проволочные эмали на основе продукта реакции тримеллитового ангидрида с 4,4'-дифенилметандиизоцианатом [US 2014154407 A1 (2014)]. В качестве растворителя используют γ-бутиролактон или N-МП. Такие эмали характеризуются высокой термостойкостью, прочностью и адгезией к медному проводу. Технологический процесс нанесения и формирования полиамидоимидного покрытия авторы не раскрывают.

Исследованы ПАИ-покрытия в интегральных оптических микроустройствах. Покрытия получали из раствора коммерческого ПАИ марки «Torlon AI-10» компании «Solvay»

в N-МП методом центробежного литья на подложку с последующим температурным удалением растворителя. Пленки продемонстрировали хорошие оптические свойства, высокую адгезию к кремнию, стеклу (кварцевому и борсиликатному), а также бензоциклобутеновому полимеру без проявления признаков расслоения или растрескивания после полировки и нарезки [R.M. Bryce, et al. Polyamide-imide polymer thin films for integrated optics. Thin Solid Films, 2004, 458 (1-2), 233-236].

Упоминание ПАИ в качестве покрытий оптических волокон встречается в следующих патентах: JP 2587682 В2 (1997); RU 105749 U1 (2011); RU 115513 U1 (2012); RU 125729 U1 (2013); RU 130065 U1 (2013); RU 147305 U1 (2014); RU 157696 U1 (2015). Однако они относятся преимущественно к кабельной промышленности, а именно к конструкциям оптических кабелей. Кабель состоит из оптических волокон с многослойным защитным покрытием. Как правило, базовым покрытием служит покрытие из углерода, вторичную защитную оболочку световода или самого кабеля формирует ПАИ. К сожалению, рассмотренные патенты, посвященные таким покрытиям, в основном являются патентами на полезную модель и не содержат сведений о структуре заявляемых ПАИ. Можно констатировать лишь то, что покрытия наносят экструзионным способом и имеют диапазон рабочих температур от минус 60 до 200°С.

Наиболее близким к заявляемому способу является способ получения покрытий медных электрических проводов нанесением на провод раствора ароматического ПАИ в N-МП с последующим температурным отверждением на поверхности провода [US 2012211258 A1 (2012)]. Полиамидоимид получают в две стадии:

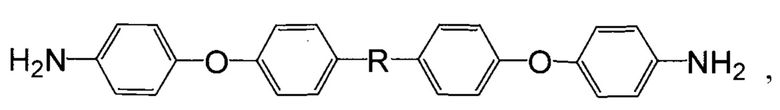

1. Синтез полиимида, содержащего карбоксильные группы, поликонденсацией диамина с не менее чем тремя бензольными кольцами

где R=-, -О-, -С(СН3)2-, -SO2-,

с 4-карбоксифталевым (тримеллитовым) ангидридом и диангидридом тетракарбоновой кислоты с не менее чем четырьмя бензольными кольцами, например

и последующей имидизацией в смеси N-МП и ксилола (сорастворитель для азеотропной отгонки воды).

2. Взаимодействие ПИ-продукта первой стадии с ароматическим диизоцианатом

-СН2-, -SO2-, -О-,

-СН2-, -SO2-, -О-,

в N-МП.

Раствор ПАИ в N-МП наносят на медный провод диаметром 0,8 мм и отжигают, получая покрытие толщиной 40 мкм. Технологический процесс нанесения и формирования полиамидоимидного покрытия не раскрывают. Авторы изобретения отмечают высокую изоляционную эффективность сформованных покрытий, а также их механическую прочность, гибкость и удовлетворительную адгезию к проводу.

Отличительными особенностями, повлиявшими на выбор способа-прототипа, являются подбор в нем высокоароматических ПАИ с довольно гибкими цепями, а также формирование первичного покрытия медного провода из раствора в диполярном апротонном растворителе с последующим термическим удалением растворителя. Как известно, ароматические полигетероарилены более термоустойчивы по сравнению с алифатическими или полуароматическими [Ю.А. Михайлин. Термоустойчивые полимеры и полимерные материалы. СПб.: Профессия, 2006. - 624 с.; М.М. Котон. Перспективы исследований в области ароматических полиимидов (полиаримидов) и их производных. Высокомолекулярные соединения, Сер. А, 191 А, 16 (6), 1199-1214], а гибкость макромолекул способствует повышению адгезионных свойств ПАИ-пленок и улучшению деформируемости покрытия [А.Е. Chalykh, V.Y. Stepanenko, A.D. Aliev. Adhesion and Energy Characteristics of Rigid-Chain Polymer Surface: Polyamidoimides. Polymers, 2020, 12, 2956-2966].

К основным недостаткам способа-прототипа относятся получение ПАИ в две стадии и высокая реакционная способность используемых диизоцианатов. Непрореагировавшие с карбоксильными группами промежуточного полиимида изоцианатные группы легко вступают во взаимодействие с соединениями, содержащими активный водород, приводя к образованию низкомолекулярных продуктов. Кроме того, в прототипе изготавливают покрытия электропроводящего медного провода, а не оптического световода.

Задачей изобретения является разработка высокотермостойких органорастворимых покрытий волоконных световодов на основе ароматических полиамидоимидов и разработка способа их изготовления из растворов соответствующих полиамидоимидов в органических растворителях.

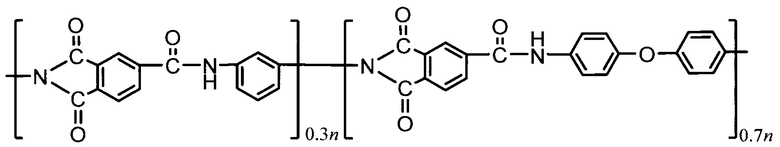

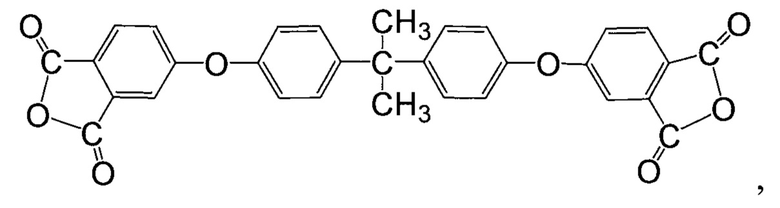

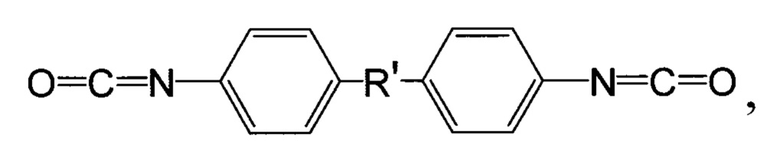

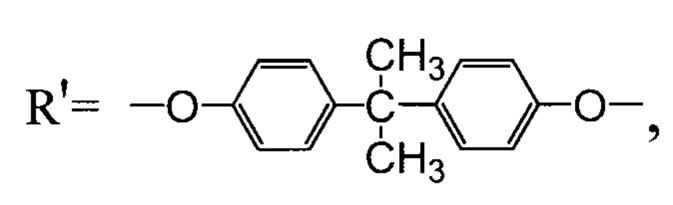

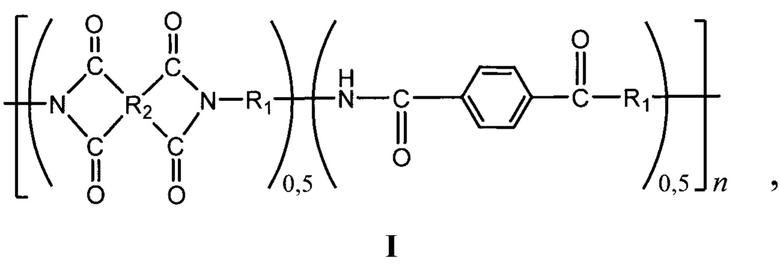

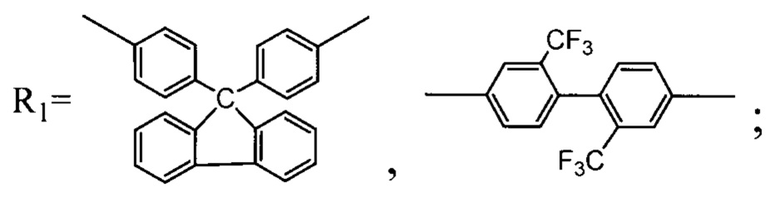

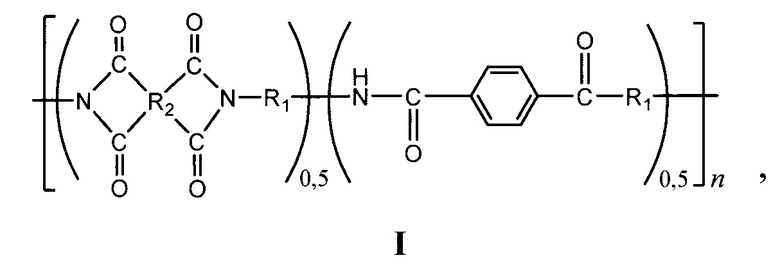

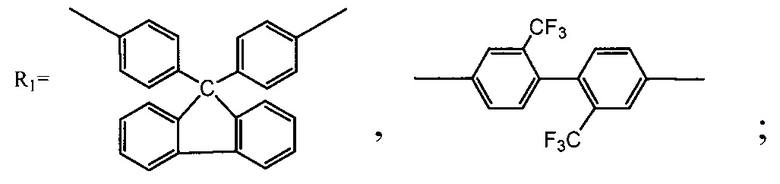

Задача решается заявляемыми термостойкими органорастворимыми покрытиями волоконных световодов, получаемыми из ароматических сополиамидоимидов формулы I

где

со средневесовой молекулярной массой от 153000 до 364000 Да и способом их изготовления, включающим вытягивание световода из заготовки, протягивание его через фильеру, содержащую раствор полиамидоимида I с массовой концентрацией 17-20%, и удаление растворителя при нагревании в печи при 200-350°С. Для приготовления раствора полиамидоимида используют апротонные диполярные растворители амидного типа, такие как N-МП, ДМФА, ДМАА.

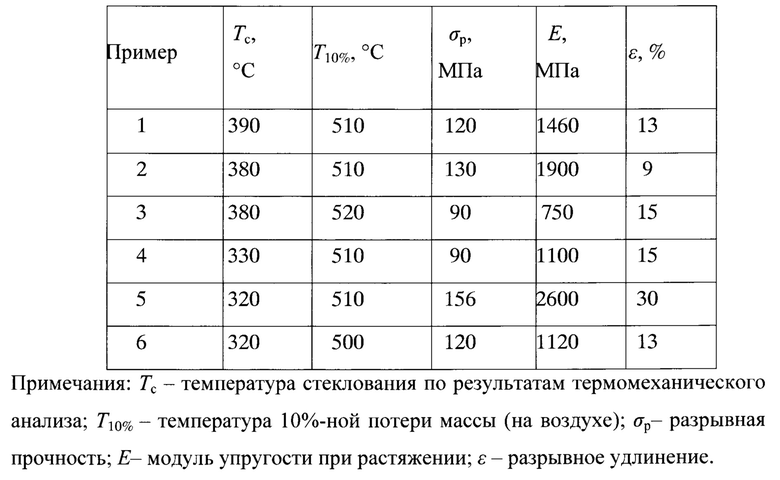

Заявляемые покрытия растворимы в N-МП, ДМФА, ДМАА и имеют высокие эксплуатационные характеристики. Температура стеклования (Tc) всех рассматриваемых полиамидоимидов формулы I превышает 300°С, а температура 10%-ной потери массы на воздухе (Т10%) составляет более 500°С (см. таблицу), что делает возможным использование изделий из таких световодов в зонах высоких температур.

Свойства полиамидоимидов и пленок из них определяют свойства покрытий световодов. Разрывная прочность и разрывное удлинение формируемых полиамидоимидами формулы I пленок составляет 90-160 МПа и 13-30% соответственно (таблица). Адгезия покрытий из полиамидоимидов I достаточна для эффективной защиты световодов от механических и термических воздействий без использования аппрета или дополнительного базового покрытия.

Важнейшей отличительной особенностью предлагаемых первичных покрытий световодов, по сравнению с применяемыми и описанными ранее [JP 2587682 В2 (1997); RU 105749 U1 (2011); RU 115513 U1 (2012); RU 125729 U1 (2013); RU 130065 U1 (2013); RU 147305 U1 (2014); RU 157696 U1 (2015)], является использование растворов термостойких ароматических сополиамидоимидов, а не смол на основе гомополиамидоимидов. Такой подход обеспечивает значительную термическую и механическую устойчивость покрытий. Покрытие изготавливают из раствора полиамидоимида в апротонном диполярном растворителе амидного типа, а не экструзионным способом. Кроме того, в заявляемом изобретении ПАИ формирует первичную защитную оболочку световода, а не вторичную или кожух кабеля. Третьей особенностью является применение в синтезе полиамидоимидов фторсодержащих сомономеров. Введение в макромолекулы ПАИ трифторметильных групп способствует улучшению их растворимости в органических растворителях и повышению гидрофобности покрытий, а наличие амидных связей обеспечивает адгезию с поверхностью кварцевого волокна, что устраняет необходимость добавления аппрета или нанесения дополнительного базового покрытия.

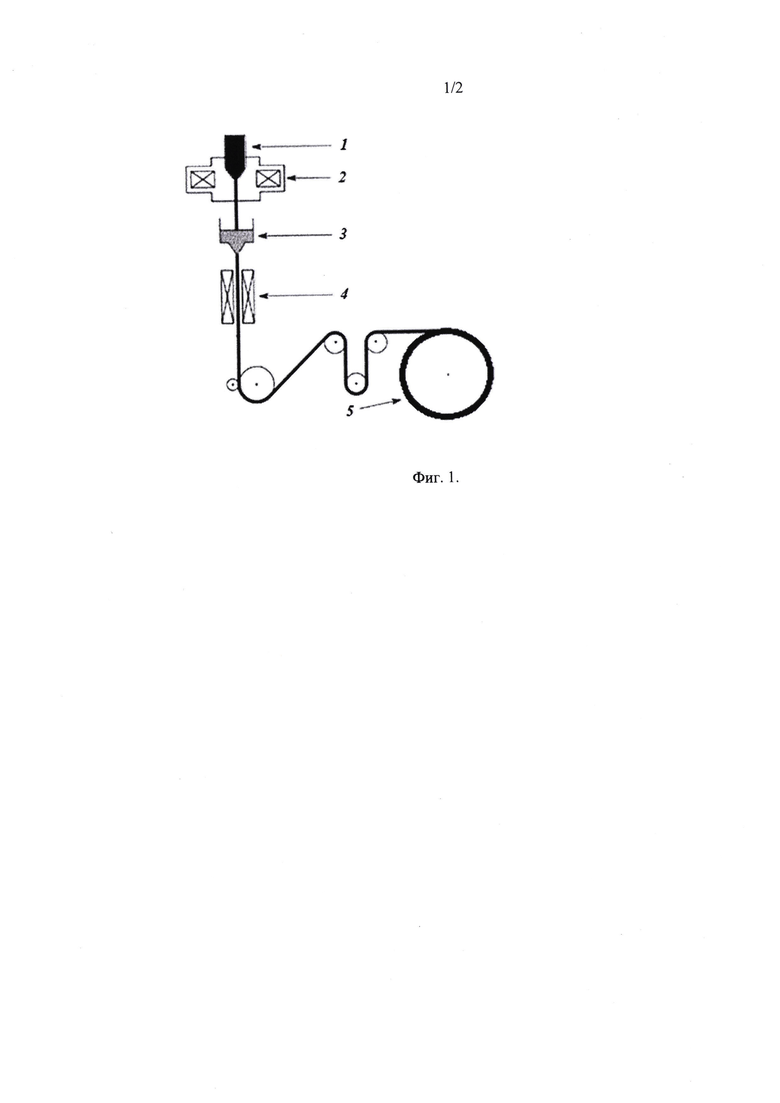

Способ изготовления заявляемых покрытий включает нанесение раствора ПАИ формулы I в диполярном апротонном растворителе на поверхность вытянутого из заготовки световода при его протягивании через фильеру и последующее удаление растворителя (фиг. 1).

Для приготовления наносимых на световод растворов ароматических ПАИ применяют N-МП, ДМФА и ДМАА. Растворимость полиамидоимидов в указанных растворителях обусловлена, отчасти, включением в состав ПАИ кардовых и трифторметильных групп.

Раствор ПАИ готовят растворением синтезированного и выделенного полимера в подобранном растворителе. Массовую концентрацию ПАИ доводят до 17-20%. Указанный диапазон концентраций обеспечивает требуемую для формирования гладкого равномерного покрытия вязкость раствора ПАИ от 2400 до 18000 мПа*с. При меньших концентрациях ПАИ вязкость раствора недостаточна, что приводит к формированию капель на световоде в процессе его вытяжки. При более высоких концентрациях возрастает вероятность образования других дефектных зон, например пузырей. В заявляемом изобретении применяют ПАИ с молекулярной массой, достаточной для пленкообразования. Описываемые в заявке ПАИ имеют средневесовые молекулярные массы от 153000 до 364000 Да, при этом логарифмическая вязкость полимера составляет от 0,8 до 1,5 дл/г.

На фиг. 1 показана установка для изготовления световода с ПАИ-покрытием, где 1 - заготовка, 2 - печь, 3 - фильера, 4 - печь, 5 - катушка. Достоинством заявляемого способа является его совместимость с существующей технологической установкой по изготовлению термостойкого полиимидного покрытия [С.Л. Семенов и др. Высокотемпературное полиимидное покрытие для волоконных световодов. Квантовая электроника, 2015, 45 (4), 330-332].

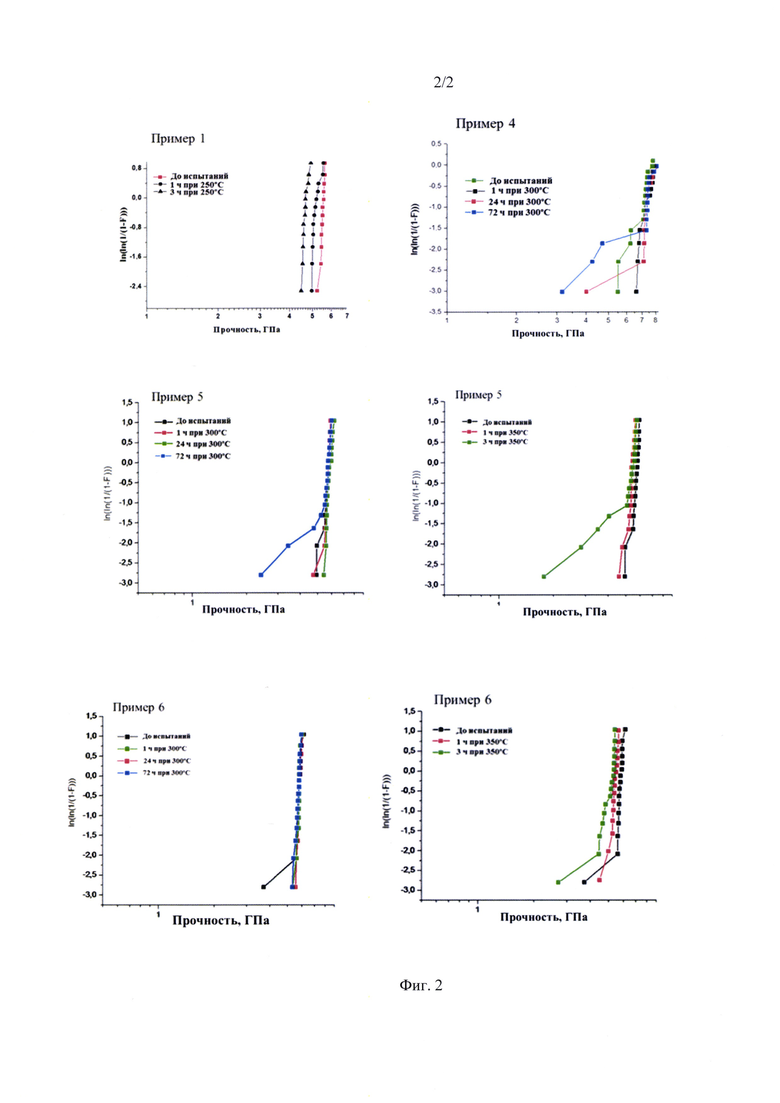

На фиг. 2 показано изменение прочности покрытий на изгиб в зависимости от температуры и времени теплового воздействия; ln{ln[1/(1-F)]} - функция Вейбулла, где F - накопленная вероятность разрушения световода.

Новизна заявляемого способа состоит в нанесении на кварцевый световод без первичного углеродного покрытия не расплава полимера, традиционно применяемого для формирования покрытий на основе алифатических или полуароматических ПАИ, а раствора ароматического ПАИ с последующим удалением растворителя.

Результатами предлагаемого изобретения являются термостойкие растворимые в апротонных диполярных растворителях амидного типа покрытия волоконных световодов из различных ароматических сополиамидоимидов и изготовление таких покрытий нанесением раствора соответствующего ПАИ на световод с последующим удалением растворителя термообработкой.

Изобретение иллюстрируется приведенными ниже примерами и фигурами.

Общая методика изготовления полиамидоимидного покрытия

Ароматические ПАИ получают низкотемпературной поликонденсацией в растворе соответствующих диангидридов ароматических тетракарбоновых кислот и дихлорангидрида терефталевой кислоты с ароматическими диаминами и последующей химической циклизацией [Г. Ли, Д. Стоффи, К. Невилл. Новые линейные полимеры. Москва: Химия, 1972. - 280 с.]. По окончании синтеза ПАИ выделяют, очищают и сушат, затем растворяют в выбранном растворителе и помещают приготовленный лак в фильеру установки для изготовления световода с ПАИ-покрытием (фиг. 1).

Из кварцевой заготовки 1, разогретой в печи 2, вытягивают волокно диаметром 140-150 мкм и протягивают через фильеру 3, содержащую раствор ПАИ, с диаметром отверстия 250 мкм. Затем световод с нанесенным раствором попадает в печь 4, где происходит удаление растворителя в течение 3-8 с. Температурный режим в печи (200-350°С) зависит от температуры кипения используемого растворителя и подбирается таким образом, чтобы обеспечить наиболее полное удаление последнего. После выхода из печи световод с готовым полиамидоимидным покрытием наматывают на катушку 5, частота вращения которой определяет диаметр оптического волокна, толщину наносимого покрытия и время сушки. Разница между диаметром отверстия фильеры и диаметром вытягиваемого световода определяет толщину наносимого слоя раствора полиамидоимида. Толщина изготавливаемого слоя полиамидоимидного покрытия световода за один цикл нанесения раствора достигает 5-10 мкм.

Пример 1

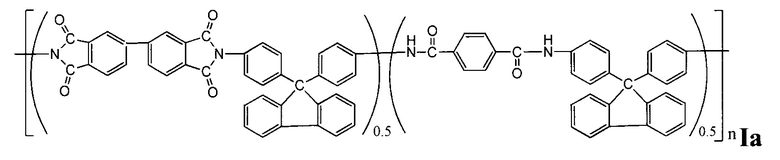

Из предварительно синтезированного, выделенного и очищенного полиамидоимида Ia с Mw=168000 Да на основе хлорангидрида терефталевой кислоты (0,5 моль), 9,9-бис-(4'-аминофенил)флуорена (1,0 моль) и диангидрида 3,3',4,4'-тетракарбоксидифенила (0,5 моль) готовят 20%-ный раствор в N-МП, соответствующий требуемому диапазону вязкости. Раствор фильтруют и заливают в фильеру, через которую протягивают световод. Температура в печи, где происходит удаление растворителя, составляет 300-350°С.

Покрытие из полимера представленного строения имеет температуру стеклования 390°С и температуру 10%-ной потери массы на воздухе 510°С. Пленочные образцы полимера демонстрируют разрывную прочность 120 МПа, модуль упругости при растяжении - 1460 МПа, разрывное удлинение составляет 13% (таблица).

Световод с покрытием из полиамидоимида Ia устойчив к кратковременной термической обработке. Выдержка световода с таким покрытием в течение 3 ч при 250°С приводит к 13-14%-ной потере прочности на изгиб (фиг. 2).

Пример 2

Покрытие изготавливают из раствора полиамидоимида Ib с Mw=153000 Да на основе дихлорангидрида терефталевой кислоты (0,5 моль), 9,9-бис-(4'-аминофенил)флуорена (1,0 моль) и диангидрида 3,3',4,4'-тетракарбоксидифенилоксида (0,5 моль) в N-МП. Температура в печи 300-350°С.

Покрытие имеет температуру стеклования 380°С и температуру 10%-ной потери массы на воздухе 510°С. Разрывная прочность пленочных образцов составляет 130 МПа, модуль упругости при растяжении - 1900 МПа, разрывное удлинение - 9% (таблица). Термостабильность световода с покрытием из такого полимера аналогична описанному в примере 1 (фиг. 2).

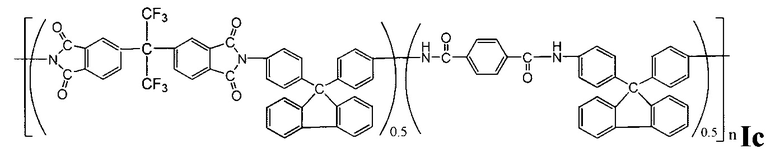

Пример 3

Покрытие изготавливают из раствора полиамидоимида Ic с Mw=204000 Да на основе дихлорангидрида терефталевой кислоты (0,5 моль), 9,9-бис-(4'-аминофенил)флуорена (1,0 моль) и диангидрида 2,2-бис-(3',4'-дикарбоксифенил)-1,1,1,3,3,3-гексафторпропана (0,5 моль) в N-МП. Температура в печи 300-350°С.

Покрытие имеет температуру стеклования 380°С и температуру 10%-ной потери массы на воздухе 520°С. Разрывная прочность пленочных образцов составляет 90 МПа, модуль упругости при растяжении - 750 МПа, разрывное удлинение - 15% (таблица). Прочность световода на изгиб с покрытием из такого полимера и его термостабильность аналогичны описанному в примере 1 (фиг. 2).

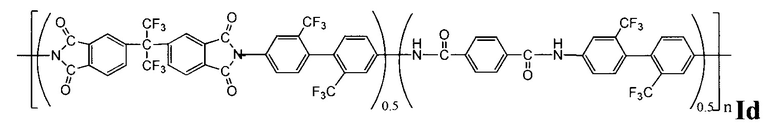

Пример 4

Покрытие изготавливают из раствора полиамидоимида Id с Mw=235000 Да на основе дихлорангидрида терефталевой кислоты (0,5 моль), 2,2'-бис-(трифторметил)-4,4'-диаминодифенила (1,0 моль) и диангидрида 2,2-бис-(3',4'-дикарбоксифенил)-1,1,1,3,3,3-гексафторпропана (0,5 моль) в N-МП. Температура в печи 300-350°С.

Покрытие имеет температуру стеклования 330°С и температуру 10%-ной потери массы на воздухе 510°С. Разрывная прочность пленочных образцов составляет 90 МПа, модуль упругости при растяжении - 1100 МПа, разрывное удлинение - 15% (таблица). Выдержка световода с покрытием из сополиамидоимида Id в течение 24 при 300°С не отражается на значениях прочности на изгиб, а в течение 72 ч при 300°С уменьшает его прочность не более чем на 30% (фиг. 2).

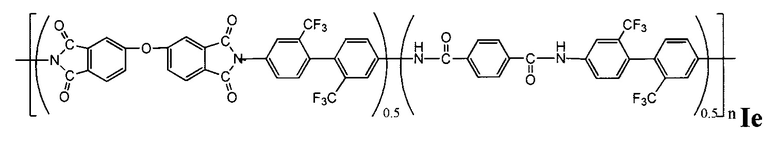

Пример 5

Покрытие изготавливают из раствора полиамидоимида Ie с Mw=364000 Да на основе дихлорангидрида терефталевой кислоты (0,5 моль), 2,2'-бис-(трифторметил)-4,4'-диаминодифенила (1,0 моль) и диангидрида 3,3',4,4'-тетракарбоксидифенилоксида (0,5 моль) в N-МП. Температура в печи 300-350°С.

Покрытие имеет температуру стеклования 320°С и температуру 10%-ной потери массы на воздухе 510°С. Разрывная прочность пленочных образцов составляет 156 МПа, модуль упругости при растяжении - 2600 МПа, разрывное удлинение - 30% (таблица). Прочность световода на изгиб с покрытием из такого полимера не изменяется после выдержки при 300°С в течение 24 ч и при 350°С в течение 1 ч и незначительно снижается (менее 15%) после отжига при 300 и 350°С в течение 72 и 3 ч соответственно (фиг. 2).

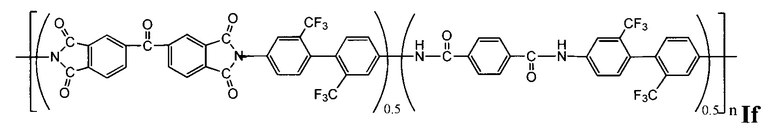

Пример 6

Покрытие изготавливают из раствора полиамидоимида If с Mw=193000 Да на основе дихлорангидрида терефталевой кислоты (0,5 моль), 2,2'-бис-(трифторметил)-4,4'-диаминодифенила (1,0 моль) и диангидрида 3,3',4,4'-тетракарбоксибензофенона (0,5 моль) в N-МП. Температура в печи 300-350°С.

Температура стеклования покрытия 320°С, температура 10%-ной потери массы на воздухе 500°С. Разрывная прочность пленочных образцов составляет 120 МПа, модуль упругости при растяжении - 1120 МПа, разрывное удлинение - 13% (таблица). Прочность световода на изгиб с покрытием из такого полимера не изменяется после выдержки при 300°С в течение 72 ч (фиг. 2). Выдержка световода с покрытием из сополиамидоимида If в течение 3 ч при 350°С уменьшает его прочность на изгиб на ~15% (фиг. 2).

Примеры 7-12

Покрытия из шести синтезированных полиамидоимидов изготавливают, как описано в примерах 1-6, с тем отличием, что для приготовления растворов ПАИ используют N,N-диметилацетамид вместо N-метилпирролидона, а температура в печи для удаления растворителя составляет 200-300°С. Свойства полученных покрытий аналогичны свойствам покрытий, описанных в примерах 1-6.

Примеры 13-18

Покрытия из шести синтезированных полиамидоимидов изготавливают, как описано в примерах 1-6, с тем отличием, что для приготовления растворов ПАИ используют N,N-диметилформамид вместо N-метилпирролидона, а температура в печи для удаления растворителя составляет 200-300°С. Свойства полученных покрытий аналогичны свойствам покрытий, описанных в примерах 1-6.

Свойства полиамидоимидных покрытий и пленок

Технический результат - новые термостойкие покрытия волоконных световодов из ароматических сополиамидоимидов, удобный способ их изготовления из раствора в органическом растворителе, а также возможность удаления покрытия с использованием соответствующего растворителя.

Заявляемое изобретение дает возможность изготавливать полиамидоимидные покрытия волоконных световодов из кардовых и фторированных сополиамидоимидов с варьируемыми в широком диапазоне свойствами, в первую очередь термостойкостью.

Заявляемое изобретение имеет следующие преимущества перед известными аналогами и прототипом:

- использование для изготовления покрытий ароматических ПАИ, характеризующихся большей стабильностью и лучшими показателями тепло- и термостойскости по сравнению с алифатическими и полуароматическими ПАИ;

- «one pot» получение исходных ароматических ПАИ в отличие от двухстадийного в способе-прототипе;

- нанесение покрытий с помощью раствора ПАИ с последующим удалением растворителя при 200-350°С, а не расплава ПАИ с последующим обжигом, что обеспечивает большую равномерность покрытия и упрощает технологию изготовления термостойких волоконных световодов;

- возможность удаления покрытия с поверхности световода с помощью широкого круга органических растворителей амидного типа.

Заявляемые покрытия обладают хорошими механическими, термическими и адгезионными свойствами, что обусловливает высокую прочность световодов на изгиб после продолжительной термообработки при 300 и даже 350°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТИЯ ВОЛОКОННЫХ СВЕТОВОДОВ ИЗ АРОМАТИЧЕСКИХ ПОЛИАМИДОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2644891C1 |

| ПОЛИИМИДНОЕ ПОКРЫТИЕ ВОЛОКОННЫХ СВЕТОВОДОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2610503C1 |

| ТЕРМОСТАБИЛЬНЫЕ ЗАЩИТНЫЕ ПОКРЫТИЯ ИЗ ПОЛИИМИДОВ НА ОСНОВЕ 3,5-ДИАМИНОБЕНЗОЙНОЙ КИСЛОТЫ | 2021 |

|

RU2791384C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ГАЗОРАЗДЕЛИТЕЛЬНАЯ МЕМБРАНА НА ОСНОВЕ ПОЛИНАФТОИЛЕНБЕНЗИМИДАЗОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2021 |

|

RU2802750C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИМЕРНЫХ МАТРИЦ И НАНОРАЗМЕРНЫХ НАПОЛНИТЕЛЕЙ - НАНОЧАСТИЦ | 2015 |

|

RU2636084C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ НАНОВОЛОКОН ИЗ АРОМАТИЧЕСКОГО ПОЛИИМИДА | 2015 |

|

RU2612280C1 |

| Биоразлагаемый композиционный нетканый материал на основе полилактида и его применение для выращивания растений | 2019 |

|

RU2734883C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОИМИДОВИностранец Пьер Алляр (Франция)Иностранная фирма «Родиасета»(Франция) | 1972 |

|

SU359836A1 |

| Способ улучшения эксплуатационных свойств нетканого волокнистого материала | 2021 |

|

RU2760862C1 |

| Способ получения полиамидо-имидной пленки | 1970 |

|

SU450417A3 |

Изобретение относится к новым термостойким покрытиям волоконных световодов на основе органорастворимых ароматических сополиамидоимидов и способу их изготовления, включающему вытягивание световода из заготовки, протягивание его через фильеру, содержащую раствор полиамидоимида c массовой концентрацией раствора 17-20% в растворителе, и удаление растворителя при нагревании. Предложенный способ позволяет изготавливать покрытия волоконных световодов, характеризующиеся высокой термостабильностью, хорошими механическими свойствами и удовлетворительной адгезией к волокну. 2 н. и 2 з.п. ф-лы, 2 ил., 1 табл., 18 пр.

1. Термостойкое органорастворимое покрытие волоконного световода, получаемое из ароматического сополиамидоимида формулы I со средневесовой молекулярной массой от 153000 до 364000 Да

где

.

.

2. Способ изготовления покрытия по п. 1, включающий вытягивание световода из заготовки, протягивание его через фильеру, содержащую раствор сополиамидоимида формулы I с массовой концентрацией раствора 17-20%, и удаление растворителя при нагревании.

3. Способ по п. 2, отличающийся тем, что для приготовления раствора сополиамидоимида формулы I используют апротонные диполярные растворители амидного типа, такие как N-метил-2-пирролидон, N,N-диметилформамид, N,N-диметилацетамид.

4. Способ по п. 2 или 3, отличающийся тем, что растворитель удаляют нагреванием в печи при 200-350°С.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ ВОЛОКОННОГО СВЕТОВОДА | 1988 |

|

SU1662089A1 |

Авторы

Даты

2022-10-27—Публикация

2021-12-17—Подача