1

Изобретение относится к области получения защитных пленок на основе полиамидоимидов с большим разрывным удлинением.

Известно, что нолиамидоимиды обладают повышенной стойкостью к химической и тепловой деструкции и хорошими электрическими свойствами. Благодаря этой совокупности свойств полиамидоимиды применяют для изготовления электроизоляционных покрытий, для изготовления пропиточных лаков.

Однако такие покрытия непригодны для изоляции электропроводников, подверженных либо большим физическим нагрузкам в процессе монтажа аппаратуры, в состав которой они входят, либо напряжениям сравнительно большой амплитуды в процессе эксплуатации. Для этих требований необходимы пленки с повышенными механическими характеристиками, в частности с большим разрывным удлинением.

Целью изобретения является получение пленок, на основе полиамидоимида, отвечающих этим требованиям.

Известен способ получения полиамидоимидных пленок путем отливки пленки из раствора полиамидоимида в растворителе амидного типа, сушки и термообработки. Однако пленки, полученные по этому способу, обладают низким удлинением при разрыве (7 кг/мм), что является большим недостаткол-г.

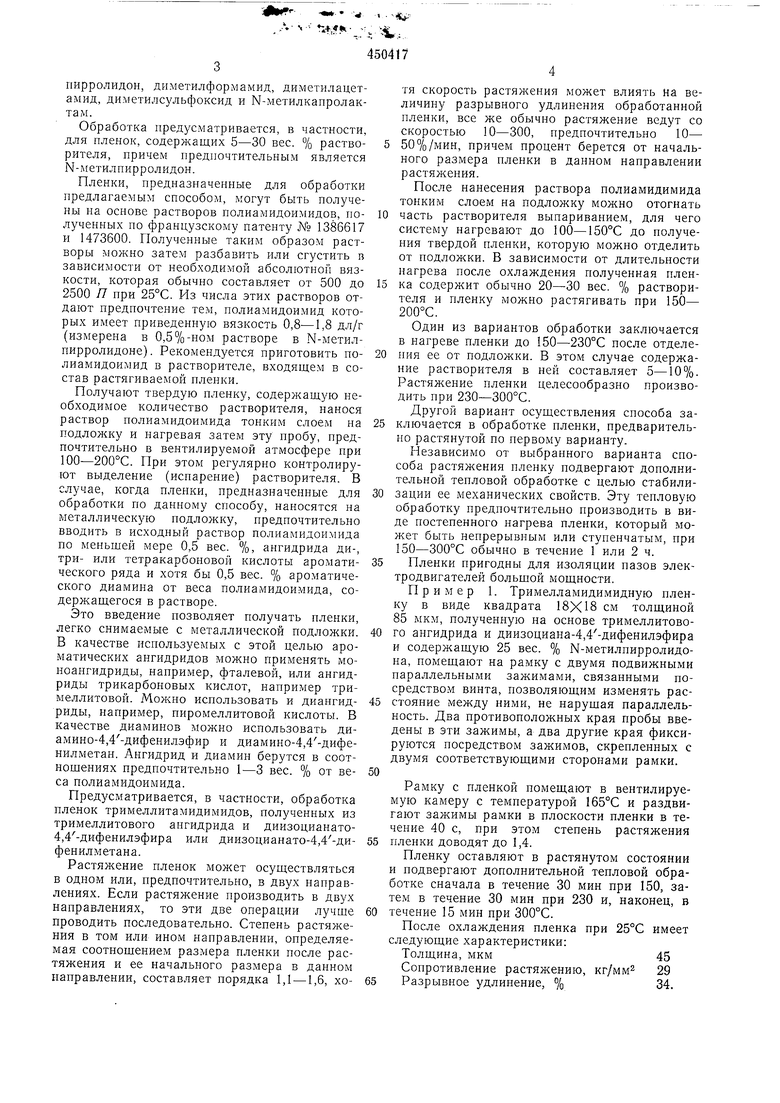

С целью увеличения эластичности и повышения показателя удлинения при разрыве полиамидную пленку, содержащую остаточный растворитель, подвергают растяжению по меньшей мере в одном направлении. Полиамидоимиды, получают на основе ангидрида формулы

со

.-а

10

со

где X - СООН;

15

-cooi;

-со

СООН

-СО-1

и диизоцианатов формулы Y-А--Y, где Y означает NCO; А означает т-фенилен, р-фенилен, р,р-дифенилен, или

О

25

где В означает -О-CHz- Растворители, входяшие в состав растягиваемых пленок, являются полярными органи30 ческими растворителями, например N-метилЯЧГ « - ., .

..-« .-..:.-,,.

пирролидон, диметилформамид, диметилацетамид, диметилсульфоксид и N-метилкапролактам.

Обработка предусматривается, в частности, для пленок, содержащих 5-30 вес. % растворителя, причем предпочтительным является N-метилпирролидон.

Пленки, предназначенные для обработки предлагаемым способом, могут быть получены на основе растворов полиамидоимидов, полученных по французскому патенту № 1386617 и 1473600. Полученные таким образом растворы можно затем разбавить или сгустить в зависимости от необходимой абсолютной вязкости, которая обычно составляет от 500 до 2500 Л при 25°С. Из числа этих растворов отдают предпочтение тем, полиамидоимид которых имеет приведенную вязкость 0,8-1,8 дл/г (измерена в 0,5%-ном растворе в N-метилпирролидоне). Рекомендуется приготовить полиамидоимид в растворителе, входящем в состав растягиваемой пленки.

Получают твердую пленку, содержащую необходимое количество растворителя, нанося раствор полиамидоимида тонким слоем па подлол ку и нагревая затем эту пробу, предпочтительно в вентилируемой атмосфере при 100-200°С. При этом регулярно контролируют выделение (иснарение) растворителя. В случае, когда пленки, предназначенные для обработки по данному способу, наносятся на металлическую подложку, предпочтительно вводить в исходный раствор полиамидоимида по меньшей мере 0,5 вес. %, ангидрида ди-, три- или тетракарбоновой кислоты ароматического ряда и хотя бы 0,5 вес. % ароматического диамина от веса полиамидоимида, содержащегося в растворе.

Это введение позволяет получать пленки, легко снимаемые с металлической подложки. В качестве используемых с этой целью ароматических ангидридов можно применять моноангидриды, например, фталевой, или ангидриды трикарбоновых кислот, например тримеллитовой. Можно использовать и диангидриды, например, пиромеллитовой кислоты. В качестве диаминов можно использовать диамино-4,4-дифецилэфир и диамино-4,4-дифенилметан. Ангидрид и диамин берутся в соотношениях предпочтительно 1-3 вес. % от веса полиамидоимида.

Предусматривается, в частности, обработка пленок тримеллитамидимидов, полученных из тримеллитового ангидрида и диизоцианато4,4-дифенилэфира или диизоцианато-4,4-дифенилметана.

Растяжение пленок может осуществляться в одцом или, предпочтительно, в двух направлениях. Если растяжение производить в двух направлениях, то эти две операции лучше проводить последовательно. Степень растяжения в том или ином направлении, определяемая соотношением размера пленки после растяжения и ее начального размера в данном направлении, составляет порядка 1,1 -1,6, хо450417

тя скорость растяжения может влиять на величину разрывного удлинения обработанной пленки, все же обычно растяжение ведут со скоростью 10-300, предпочтительно 10- 50%/мин, причем процент берется от начального размера пленки в данном направлении растяжения.

После нанесения раствора полиамидимида тонким слоем на подложку можно отогнать

часть растворителя выпариванием, для чего систему нагревают до 100-150°С до получения твердой пленки, которую можно отделить от подложки. В зависимости от длительности нагрева после охлаждения полученная пленка содержит обычно 20-30 вес. % растворителя и пленку можно растягивать при 150- 200°С.

Один из вариантов обработки заключается в нагреве пленки до 150-230°С после отделеПИЯ ее от подложки. В этом случае содержание растворителя в ней составляет 5-10%. Растяжение пленки целесообразно производить при 230-300°С. Другой вариант осуществления способа заключается в обработке пленки, предварительно растянутой по первому варианту.

Независимо от выбранного варианта способа растяжения пленку подвергают дополнительной тепловой обработке с целью стабилизации ее механических свойств. Эту тепловую обработку предпочтительно производить в виде постепенного нагрева пленки, который может быть непрерывным или ступенчатым, при 150-300°С обычно в течение 1 или 2 ч.

Пленки пригодны для изоляции пазов электродвигателей больщой мощности.

Пример 1. Тримелламидимидную пленку в виде квадрата 18X18 см толщиной 85 мкм, полученную на основе тримеллитового ангидрида и диизоциана-4,4-дифенилэфира и содержащую 25 вес. % N-метилпирролидона, помещают на рамку с двумя подвижными параллельными зажимами, связанными посредством винта, позволяющим изменять расстояние между ними, не нарущая параллельность. Два противоположных края пробы введены в эти зажимы, а два другие края фиксируются посредством зажимов, скрепленных с двумя соответствующими сторонами рамки.

Рамку с пленкой помещают в вентилируемую камеру с температурой 165°С и раздвигают зажимы рамки в плоскости пленки в течепие 40 с, при этом степень растяжения

пленки доводят до 1,4.

Пленку оставляют в растянутом состоянии и подвергают дополнительной тепловой обработке сначала в течение 30 мин при 150, затем в течение 30 мин при 230 и, наконец, в

течение 15 мин при 300°С.

После охлаждения пленка при 25°G имеет следующие характеристики: Толщина, мкм45

Сопротивление растяжению, кг/мм 29

Разрывное удлинение, %34.

Когда пробу той же пленки подвергают такой тепловой обработке без предварительного растяжения, полученная пленка имеет разрывное удлинение лишь 20%.

Иеходную тримелламидимидную пленку получают описанным ниже способом.

Раствор 249,6 г тримеллитового ангидрида и 327,6 г диизоцианато-4,4-дифенилэира в 1347 г N-метилпирролидона постепенно нагревают до 190°С. Затем раствор разбавляют 1200 г N-метилпирролидона. После этого нагревают полученный раствор при 190°С до тех пор, пока его абсолютная вязкость при 25°С составит 1700 Я. Этот раствор содержит 16,5 вес. 7о тpимeллa идимидa, собственная вязкость которого при 25°С составляет 1,53 дл/г (измеренная в 0,5%-ном растворе в метилпирролидоне). Часть этого раствора разливают тонким слоем на стеклянной пластине шириной 1800 мм. Затем систему выдерживают в продолжение 50 мин в вентилируемой камере при 100-140°С. После охлаждения пленку отделяют от подложки.

Пример 2. Испытание проводят по методике, описанной в примере 1, по с модификациями, описанными ниже.

Перед тем, как подвергнуть пленку растяжению, ее закрепляют в жесткой рамке и подвергают предварительной тепловой обработке в течение 30 мин при 150°С, а затем в течение 30 мин при 230°С. После этой обработки содержание N-метилпирролидона в пленке составляет 6 вес. %. Пленку растягивают при 260°С в течение 20 с до степени растяжения 1,2.

После дополнительной тепловой обработки пленка при 25°С имеет следующие характеристики:

Толш;ипа, мкм50

Сопротивление растял ению, кг/м.м 23

Разрывное удлинение, %36.

Исходная использованная пленка идентична той, которая был-а использована в примере 1.

Пример 3. Испытание проводят по методике, описанной в примере 1. но на базе пленки, нанесенной на подложку из нержавеюш,ей стали и содержащей 27 вес. % N-метилпирролидона и производят ее растягивание в сечение 20 с до степени растяжения 1,2.

Полученная пленка при 25°С имеет следующие характеристики:

Толщина, мкм55

Сопротивлепие растяжению, кг/мм 22

Разрывное удлинение, %40.

Разрывное удлинение той же пленки, но не подверженной растяжению равно 27%.

Использованная пленка была получена следующим образом.

К 1000 г раствора тримелламидимида, полученного способом по примеру 1, постепенно, при работа ощей мещалке, добавляют раствор, полученный добавлением 1,45 г пиромеллитового ангидрида и 1,45 г диамино-4,4дифенилэфира и 35 г N-метилпирролидона.

Часть полученного раствора разливают тонкой пленкой па пластипке из нержавеющей стали щириной 180 мм. Затем пробу выдерлсивают в вентилируемой камере в течение 35 мин при 100-140°С и после охлаждения отделяют пленку от подлол ки.

Пример 4. Пленку тримелламидимида толщиной 100 мкм, образованную на ленте из нержавеющей стали и содержащей 28 вес. % N-метилпирролидона, подвергают продольному растяжению до степени 1,12, для чего пропускают через ролики с различной скоростью вращения. Часть растянутой пленки выдерживают при 180°С.

Затем пленку непрерывно подают на растягивающую рамку, зажимы которой установлены на бесконечной цепи. Рамка проходит за 8 мип камеру, нагретую до 180°С. Степень поперечного растяжения составляет 1,07. Далее пленку подвергают вторичному продольному растяжению (до 1,15) при 280°С, после чего ее снова устанавливают на растягивающей рамке, которая проходит за 10 мин печь длиной 3,3 м. Температура печи постепенно изменяется от 250 на ее в.чоде до 330°С на выходе. В средней части печи пленку в течение 4 мип подвергают поперечному растяжению (до 1,15).

После такой обработки пленка имеет следующие характеристики:

Толщина, мкм50

Стойкость к растял ению, кг/мм : в продольном направлении 18,5 в поперечном направлении 18,5 Разрывное удлинение, %:

в продольном направлении 37 в поперечном направлении 48. В случае, когда пробу такой же пленки подвергают такой же тепловой обработке, но без растяжения, ее разрывное растяжение составляет лищь 22%.

Исходную пленку получают на основе раствора тримелламидимида, полученного по примеру I, причем количества компонентов раствора были увеличены в 25 раз. Затем к этому раствору добавляют тримеллитовый ангидрид и диамино-4,4-дифенилэфир в соотношениях, указанных в примере 3. Полученный раствор непрерывпо разливают тонким слоем на ленту из нержавеющей стали щириной 46 см и всю систему пропускают через вентилируемую камеру с температурой 125°С в течение 40 мип при скорости 18 м/ч.

Пленки, полученные в рассмотренных примерах, имеют аксиальную унипланарную структуру.

Предмет изобретения

Способ получения полиамидоимидной пленки путедг отливки из раствора продукта реакции ангидридов трикарбоновых кислот и диизоцианатов в растворителе амидного типа с последующей сушкой и термообработкой, о тличающийся тем, что, с целью уЁеличе7ния эластичности ориентированной пленки, пленку, содержащую 5-30% растворителя, 8 подвергают растяжению по меньшей мере в (щном направлении при 100-350°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТИЯ ВОЛОКОННЫХ СВЕТОВОДОВ ИЗ АРОМАТИЧЕСКИХ ПОЛИАМИДОИМИДОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2782438C1 |

| Композиция | 1972 |

|

SU496741A3 |

| Способ получения полиамидоимидов | 1974 |

|

SU1050566A3 |

| СЛАБООКРАШЕННЫЙ РАСТВОР ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1989 |

|

RU2076158C1 |

| Способ получения полиимидов с гидроксильными группами | 1972 |

|

SU474157A3 |

| Способ получения слоистых материалов | 1971 |

|

SU530649A3 |

| В П Т Б,.-»;! .4 fi;?r.ftv5У|;|4 dfiusi'^ | 1973 |

|

SU396025A1 |

| Способ получения термостойких смол | 1971 |

|

SU489341A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОИМИДОВИностранец Пьер Алляр (Франция)Иностранная фирма «Родиасета»(Франция) | 1972 |

|

SU359836A1 |

| Антифрикционная композиция | 1970 |

|

SU484695A3 |

Авторы

Даты

1974-11-15—Публикация

1970-08-06—Подача