Изобретение относится к области электротехники, в частности, к эпоксидным низковязким, агрессивостойким заливочным компаундам. Полимерный герметизирующий состав может быть использован для электроизолирования и упрочнения путем заливки, для герметизации и защиты от механических воздействий электронных устройств с плотноупакованными элементами, в частности, внутритрубных инспекционных приборов.

Одним из эффективных методов улучшения эксплуатационных характеристик промышленно выпускаемых полимерных материалов является метод модификации композиционных материалов, который позволяет существенно улучшить основные свойства промышленно производимых композиционных материалов, в частности, улучшить реологические параметры и стойкость к агрессивным средам.

В качестве полимерной основы герметизирующих составов широко используют композиционные материалы на основе эпоксидных и полиуретановых смол. Однако каждый из этих типов смол имеет свои недостатки. Эпоксидные смолы уступают полиуретановым по стойкости к истиранию, адгезионной прочности к алюминию и цветным металлам, а также устойчивости к ароматизированному топливу. В свою очередь, полиуретановые смолы недостаточно устойчивы к воздействию кислот и щелочей, а также уступают эпоксидным смолам по твердости и прочности.

В существующей практике недостатки композиционных материалов устраняют их модификацией определенными добавками. Так, например, одним из наиболее эффективных способов модификации эпоксидных полимерных композиций является введение в их структуру уретановых звеньев, например, эпоксиуретановых олигомеров. В этом случае происходит целенаправленное улучшение упруго-деформационных характеристик эпоксидных полимеров, увеличение их стойкости к химическим реагентам и атмосферным воздействиям. Другой вариант - недостатки композиционных материалов на основе эпоксидных производных устраняют взаимодействием гидроксилсодержащих эпоксидных олигомеров с изоцианатами и их аддуктами, что приводит к стабильно высоким физико-механическим, адгезионным и технологическим свойствам результирующей композиции.

Как правило, необходимый уровень свойств эпоксидных материалов достигается за счет введения модифицирующих материалов, влияющих на следующие параметры:

- вязкость композиции может быть снижена путем нагревания или введением в компаунд разбавителей, пластификаторов, флексибилизаторов;

- жизнеспособность (повышение времени жизнеспособности) обеспечивается выбором типа и количества отвердителя, а также нагреванием;

- экзотермичность (уменьшение экзотермического эффекта) возможно путем теплоотвода, изменения объема отливки и подбором соответствующего отвердителя;

- уменьшение усадки (необходимое уменьшение химической и температурной усадки) для уменьшения уровня внутренних напряжений и предотвращения трещинообразования в отвержденных материалах, как правило, за счет использования оптимального количества наполнителя в композициях холодного отверждения;

- коэффициент теплового расширения снижают путем введения наполнителей с меньшим коэффициентом теплового расширения, чем у эпоксидного связующего;

- нагревостойкость и стойкость к термоудару можно повысить, используя термостойкие эпоксидные смолы и модификаторы, а также путем наполнения эпоксидных композиций термостойкими наполнителями.

Эпоксидные диановые смолы, находящиеся при нормальных условиях в жидком агрегатном состоянии, применяются, главным образом, при производстве клеев, заливочных компаундов, покрытий, связующих для армированных пластиков и других композиционных материалов. Это объясняется тем, что они легко смешиваются с наполнителями и другими добавками, а их высокая реакционная способность приводит к получению густо сшитой полимерной матрицы, обеспечивающей высокую термо- и химическую стойкость, а также устойчивость к растворителям отвержденных материалов. Среди многочисленных эпоксидных олигомеров наибольшее распространение в рецептурах получила смола ЭД-20.

Ввиду значительной хрупкости и жесткости немодифицированных эпоксидных материалов необходимо решить проблему повышения их эластичности при сохранении удовлетворительного уровня других физико-механических характеристик. Один из наиболее эффективных путей получения эластичных эпоксидных композиций - совместное отверждение эпоксидной смолы и соединений, содержащих функциональные группы, которые реагируют с эпоксидной группой (активные разбавители, флексибилизаторы). Среди производимых модифицируемых добавок, содержащих такие группы, наибольшее распространение получили глицидиловые эфиры.

Модифицирующие добавки марки Лапроксид, применяемые в первую очередь как разбавители, также участвуют в реакции полимеризации по эпоксидной группе, но являются агентами обрыва цепи, что приводит к уменьшению плотности поперечных сшивок и, как следствие, к снижению жесткости полимерной матрицы после отверждения.

При модификации эпоксидной диановой смолы следует также учитывать снижение температуры стеклования, что может повлечь и снижение деформационной теплостойкости получаемой композиции. При выборе активного разбавителя следует использовать данные, позволяющие минимизировать снижение температуры стеклования.

Высокая химическая активность эпоксидных групп позволяет использовать в качестве отвердителей достаточно большой ассортимент классов соединений. Сочетанием марок этих отвердителей можно в широких пределах варьировать жизнеспособностью отверждения, а также физико-механическими и адгезионными свойствами отвержденных полимеров. Иногда замена отвердителей в композициях ответственного назначения, в особенности термостойких, приводит к снижению адгезионной прочности при повышенных температурах. Поэтому в каждом отдельном случае необходимо проводить расширенные испытания.

Известна композиция [ОСТ 107.460007.009-02, «Клеи для изделий радиоэлектронной техники и средств связи»], включающая эпоксидную диановую смолу марки ЭД-20, низкомолекулярную полиамидную смолу марки ПО-300, продукты АГМ-3 и АДЭ-3, нитрид бора. Материал на основе этой композиции характеризуется высокой вязкостью и не применим для использования в приборах с плотноупакованными элементами.

Известна композиция для теплопроводного клеевого состава [см. патент на изобретение № RU 2276169 С1, опубл. 10.05.2006], включающая эпоксидную диановую смолу, триглицидиловый эфир полиоксипропилентриола марки Лапроксид 603, моноглицидиловый эфир бутилцеллозольва марки Лапроксид 301, отвердитель - алифатические амины: отвердитель аминный М-4 или отвердитель Этал-45, низкомолекулярную полиамидную смолу, нитрид бора при следующем соотношении компонентов, мас.ч.:

Недостатком данной композиции является высокая вязкость и наличие наполнителя, что не позволяет использовать ее для герметизации плотноупакованных элементов.

Известен электроизоляционный высокопрочный клей-компаунд «Анатерм-206» (ТУ 2257-400-00208947). Известный клей-компаунд частично удовлетворяет предъявляемым требованиям по герметизации электронных компонентов, изготовлен на основе олигоэфиракрилатов, модифицированных эпоксидным олигомером. Данный клей-компаунд отверждается при комнатной температуре. Он обладает адгезией к металлам, их сплавам и керамике. Собранные узлы с использованием этого клея-компаунда имеют определенную химическую и термическую устойчивость. Однако текучесть данного клея-компаунда недостаточна, чтобы надежно герметизировать электронные компоненты, имеющие минимальные зазоры 0,1 мм на монтажных подложках.

Известна эпоксидная композиция холодного отверждения [см. патент на изобретение № RU 2479601], которая может применяться в качестве пропиточных и клеевых композиций и содержащая эпоксидную основу, включающую эпоксидную диановую смолу с молекулярной массой от 340 до 540, эпоксиуретановую смолу и отверждающую систему, содержащую ароматический амин и гетероциклическое соединение имидазольного типа. Известная композиция принята за прототип и является высокотехнологичной, нетоксичной двухкомпонентной эпоксидной композицией с высокой жизнеспособностью, обладающей невысокой начальной вязкостью, характеризующейся высокими прочностными и термомеханическими характеристиками и пригодной для использования в интервале температур от 0 до 60°С.

Недостатком данной композиции является недостаточная вязкость для герметизации плотноупакованных элементов и невысокая стойкость к воздействию агрессивных сред.

Задачей изобретения является создание компаунда, обладающего таким сочетанием вязкости и жизнеспособности, которое позволяет обеспечить герметизацию плотно упакованных элементов (при отсутствии полостей между элементами, расположенными на расстоянии 0,1 мм друг от друга).

Техническим результатом изобретения является улучшение свойств полимерного герметизирующего состава, т.е. снижение его начальной вязкости, что позволяет использовать его для электроизолирования и упрочнения путем заливки для герметизации и защиты от механических воздействий электронных устройств с плотно упакованными элементами, а также повышение его стойкости к воздействию агрессивных сред, включая среды с повышенным содержанием сероводорода.

Кроме того, положительным эффектом изобретения можно считать импортозамещение, т.е. отсутствие зависимости от зарубежных материалов, т.к. заявляемый полимерный герметизирующий состав (ПГС) можно изготовить полностью из отечественных компонентов.

Технический результат достигается тем, что полимерный герметизирующий состав, включающий эпоксидную диановую смолу, отвердитель аминного типа, диглицидиловый эфир 1,4-бутандиола, кроме того содержит в качестве отвердителя аминного типа ароматический олигоамид, дополнительно содержит фенилглицидиловый эфир и диэтиламинометилтриэтоксисилан, при этом состав является двухкомпонентным и образован совмещением компонента А, содержащего, мас.ч.:

и компонента Б, содержащего, мас.ч.:

и при соотношении компонента А и компонента Б 1,7:1,0.

В частном случае в качестве ароматического олигоамида используют отвердитель типа ЭТАЛ.

В другом частном случае в качестве отвердителя типа ЭТАЛ используют отвердитель марки ЭТАЛ-45М.

В качестве эпоксидной диановой смолы наиболее предпочтительно использовать эпоксидную диановую смолу ЭД-20 (ГОСТ Р 56211-2014 вместо ГОСТ 10587-84).

В качестве диглицидилового эфира 1,4-бутандиола может быть использован диглицидиловый эфир 1,4-бутандиола марки Лапроксид БД (ТУ 2225-046-10488057-2009). Лапроксид БД влияет на эластичность эпоксидной композиции, не снижая скорость отверждения.

В качестве фенилглицидилового эфира может быть использована смола эпоксидная марки ЭФГ (ТУ 2225-510-00203521-94). Ее введение в состав эпоксидного компаунда снижает его вязкость.

В качестве отвердителя аминного типа используют отвердители типа ЭТАЛ, производимые фирмой «Эпитал» (г.Москва), например, ЭТАЛ-45М (ароматический олигоамид). Он нетоксичен и предназначен для отверждения эпоксидных смол при температурах от -7°С до 45°С в условиях любой влажности (ТУ 2257-045-18826195-01). Также данный отвердитель улучшает физико-механические характеристики композиции, обеспечивает высокую степень сшивки, малое значение высокоэластической деформации, и более низкую максимальную температуру экзотермической реакции. Кроме того, он обеспечивает более высокие физико-механические свойства, теплостойкость, обладает низкой экзотермичностью со смолой ЭД-20.

В качестве диэтиламинометилтриэтоксисилана может быть использован продукт АДЭ-3 (ТУ 6-02-573-87). Введение данного продукта значительно улучшает термостойкость, атмосферостойкость, стойкость к агрессивным средам, а также прочностные характеристики заявляемого полимерного герметизирующего состава.

Заявляемый ПГС является двухкомпонентным и состоит из компонента А и компонента Б. Компонент А состоит из эпоксидной диановой смолы, диглицидилового эфира 1,4-бутандиола и фенилглицидилового эфира. Компонент Б состоит из олигоамидного отвердителя и диэтиламинометилтриэтоксисилана.

Ниже приводятся примеры получения ПГС согласно изобретению.

Пример 1.

Приготовление компонента А.

К эпоксидной диановой смоле ЭД-20 (100 мас.ч.) добавляют в любом порядке Лапроксид БД (10 мас.ч.) и смолу ЭФГ (5 мас.ч.) и перемешивают стеклянной палочкой (при общем объеме компонента 100-200 грамм) или с помощью низкоскоростной мешалки (при общем объеме компонента более 200 грамм).

Приготовление компонента Б.

К отвердителю ЭТАЛ-45М (100 мас.ч.) добавляют продукт АДЭ-3 (5 мас.ч.) и перемешивают стеклянной палочкой (при общем объеме компонента 100-200 грамм) или с помощью низкоскоростной мешалки (при общем объеме компонента более 200 грамм).

Пример 2.

Приготовление компонента А.

К эпоксидной диановой смоле ЭД-20 (100 мас.ч.) добавляют в любом порядке Лапроксид БД (10 мас.ч.) и смолу ЭФГ (5 мас.ч.) и перемешивают стеклянной палочкой (при общем объеме компонента 100-200 грамм) или с помощью низкоскоростной мешалки (при общем объеме компонента более 200 грамм).

Приготовление компонента Б.

К отвердителю ЭТАЛ-45М (100 мас.ч.) добавляют продукт АДЭ-3 (10 мас.ч.) и перемешивают стеклянной палочкой (при общем объеме компонента 100-200 грамм) или с помощью низкоскоростной мешалки (при общем объеме компонента более 200 грамм).

Соотношение компонентов А: Б по изобретению в обоих примерах равно 1,7: 1,0. Полимерный герметизирующий состав изготавливается простым смешением компонентов А и Б при перемешивании стеклянной палочкой (при общем объеме состава 100-200 грамм) или с помощью низкоскоростной мешалки (при общем объеме состава более 200 грамм).

В отношении заявляемого ПГС были проведены исследования его физико-химических свойств, в том числе в приведенном интервале значений диэтиламинометилтриэтоксисилана.

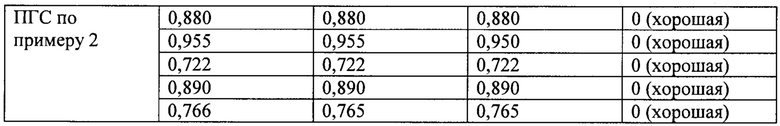

В первую очередь, были проведены испытания на стойкость ПГС к воздействию керосина, как одного из самых проницаемых растворителей. Испытания проводились в соответствии с ГОСТ 12020-72 при 23°С в течение 1 и 7 суток. Исходные образцы взвешивались на аналитических весах до и после воздействия агрессивной среды. На каждый состав ПГС по примерам 1 и 2 изготавливалось по 5 параллельных образцов.

Процент набухания (%) ПГС во всех средах определяли по формуле

М - масса ПГС до первого погружения в агрессивную среду, г;

M1 - масса ПГС после погружения в агрессивную среду на 24 часа (или на 7 суток), г.

Результаты эксперимента на стойкость к воздействию керосина приведены в таблице 1.

По результатам эксперимента сделан однозначный вывод, что оба состава выдержали испытания и показали практическое отсутствие набухания при воздействии керосина.

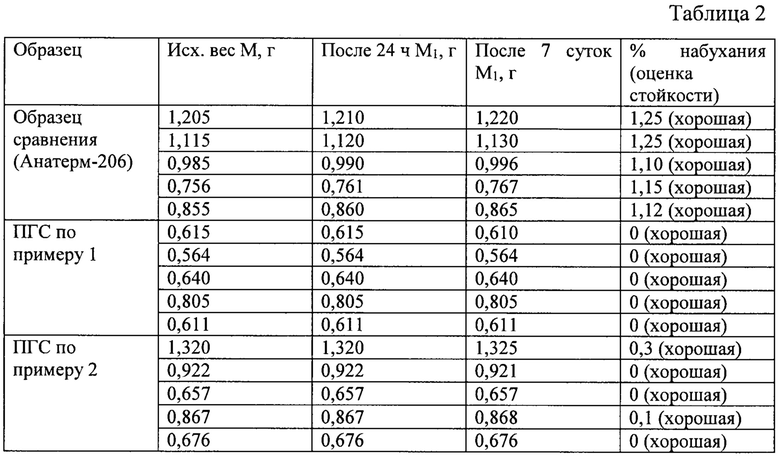

Также проводились испытания на стойкость к сернистой нефти. Для испытаний в среде сернистой нефти были изготовлены пленки ПГС толщиной 2±0,2 мм. Из пленок выпилили полоски материала формой и размерами, соответствующим требованиям для универсальной испытательной машины LLOYD LR5K Plus для дальнейших испытаний на механическую прочность после воздействия агрессивной среды.

Условиями проведения испытаний были: температура 60°С; экспозиция образцов в течение 1 и 7 суток. Результаты испытания приведены в таблице 2.

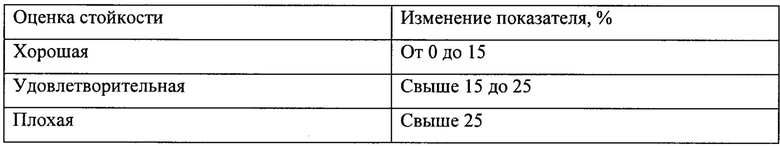

Из экспериментальных данных очевидно, что все образцы ПГС успешно прошли испытания без признаков набухания к сернистой нефти. Одновременно, по результатам сравнительных испытаний сделан вывод, что образец сравнения имеет все же небольшой процент набухания в сернистой нефти (в среднем 1,16%), хотя он и удовлетворяет стандартному интервалу предварительной оценки стойкости к агрессивной среде, как хорошей:

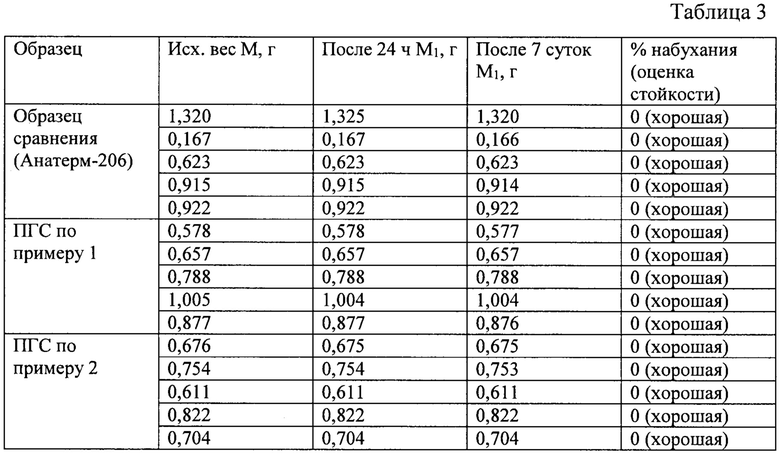

Испытания на стойкость ПГС к дизельному топливу проводились при температуре 23°С и экспозиции образцов в течение 1 и 7 суток. Результаты испытания приведены в таблице 3.

По результатам испытания все образцы ПГС успешно прошли испытания при экспозиции в дизельном топливе.

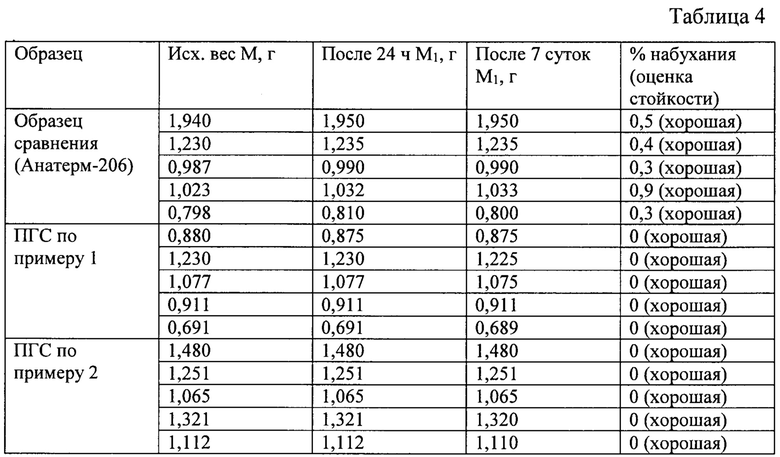

Испытания на стойкость ПГС к моторному маслу проводились при температуре 60°С и экспозиции образцов в течение 1 и 7 суток. Результаты испытания приведены в таблице 4.

Из эксперимента видно, что образцы ПГС имеют хорошую стойкость к моторному маслу. Одновременно образец сравнения также имеет хорошую стойкость, но выявлено его небольшое набухание, в среднем на 0,5%.

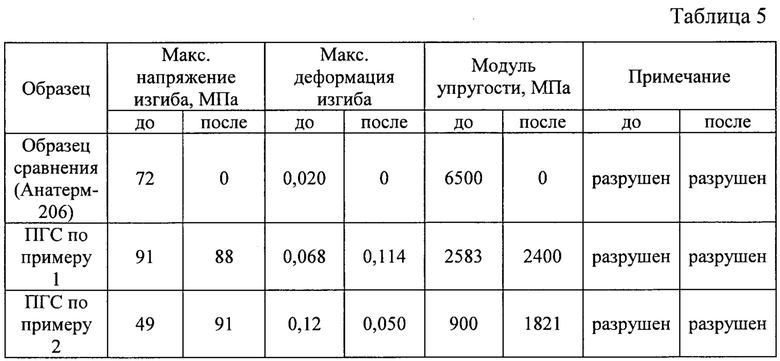

Далее было изучено, как изменяются прочностные характеристики ПГС после воздействия агрессивных сред и воздействие высоких и низких температур в интервале температур эксплуатации (от -60°С до +150°С).

Сравнительный анализ механических свойств составов ПГС до и после испытаний в агрессивных средах проводили на универсальной испытательной машине LLOYD LR5K Plus на 3-х точечный изгиб по значениям следующих параметров:

- модуль (Еизг, МПа),

- прочность (σизг, МПа),

- деформация (εизг, %).

Для испытаний были использованы полоски ПГС, вырезанные из соответствующих пленок герметизирующих составов, выдержанные в агрессивной среде 7 суток (в сернистой нефти при температуре +60°С). Сравнительный анализ по результатам испытаний приведен в таблице 5.

Из полученных данных видно, что образцы ПГС прошли испытания на 3-ех точечный изгиб после воздействия сернистой нефти, при том, что образец сравнения показал полную потерю прочностных характеристик после выдержки в сернистой нефти в течение 7 суток. При этом, до выдержки в сернистой нефти он имел самый высокий модуль упругости и самую низкую деформацию, т.е. являлся наиболее жестким образцом по сравнению с образцами ПГС.

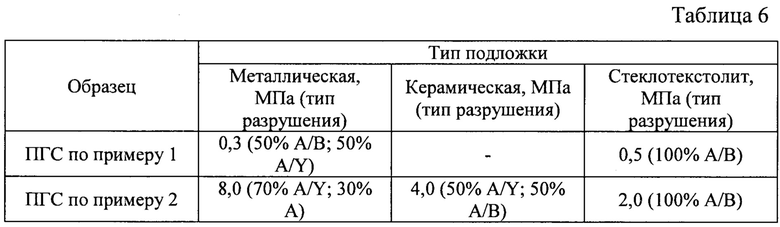

Также проводилось изучение адгезионной прочности ПГС к различным материалам. Значения параметра адгезионной прочности покрытий на основе составов ПГС к материалам подложек количественно изучено по методу отрыва в соответствии с ГОСТ 32299-2013 (ISO 4624:2002) на адгезиметре «Константа АЦ» на образцах размером 50×50 мм. Экспериментальные образцы для испытаний готовились приклеиванием «грибка» адгезиметра к поверхности, покрытой отвержденной пленкой ПГС на металлической, керамической подложке или на подложке из стеклотекстолита. Результаты испытаний адгезионной прочности ПГС к подложкам приведены в таблице 6.

При проведении испытаний ПГС оценивался вклад определенного типа адгезионного отрыва в процентах в общую адгезионную картину процесса отрыва.

При визуальном контроле поверхности отрыва для установления типа разрушения, использовались следующие условные обозначения:

А - когезионное разрушение слоя ПГС;

А/В - адгезионное разрушение между подложкой и слоем ПГС;

A/Y - адгезионное разрушение между слоем ПГС и клеем «грибка».

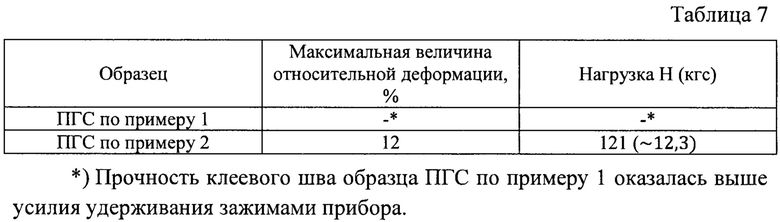

Адгезионная прочность ПГС к поверхности кабельной продукции определялась качественно в соответствии с ГОСТ 14759-69. Экспериментальные данные по адгезионной прочности ПГС к поверхности кабельной продукции приведены в таблице 7.

Из экспериментальных данных видно, что адгезионная прочность ПГС к металлическим подложкам на уровне от 10 до 80 кг/см2; к керамическим подложкам - от 3 до 40 кг/см2; к стеклотекстолиту - от 5 до 20 кг/см2. В тоже время образцы ПГС имеют хорошую адгезию к кабельной продукции.

В результате установлено, что заявляемый ПГС холодного отверждения имеет жидкотекучую консистенцию, имеет хорошую стойкость к агрессивным средам, адгезию к различным субстратам (металлам и сплавам, керамике, стеклотекстолиту), обладает необходимой твердостью в отвержденном состоянии и может подвергаться механической обработке, т.е. может быть использован для электроизолирования и упрочнения путем заливки, для герметизации и защиты от механических воздействий электронных устройств с плотноупакованными элементами.

Кроме того, установлено, что заявляемый ПГС имеет стабильные эксплуатационные характеристики в температурном диапазоне от -60°С до +150°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ устройства гидроизоляционного покрытия | 2023 |

|

RU2803324C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2007 |

|

RU2343577C1 |

| ТОКОПРОВОДЯЩАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2408642C1 |

| ЭПОКСИУРЕТАНОВОЕ СВЯЗУЮЩЕЕ С ПОВЫШЕННОЙ ТЕПЛО- И ТЕРМОСТОЙКОСТЬЮ | 2015 |

|

RU2614246C1 |

| Эпоксидная композиция | 2023 |

|

RU2807757C1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОПРОВОДНОГО КЛЕЕВОГО СОСТАВА | 2014 |

|

RU2561201C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ БАРЬЕРНОГО ТИПА | 2008 |

|

RU2394058C2 |

| Теплопроводящий диэлектрический компаунд | 2017 |

|

RU2650818C1 |

| ЭПОКСИДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2368636C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ БАРЬЕРНОГО ТИПА | 2007 |

|

RU2351624C1 |

Изобретение относится к области электротехники, в частности к эпоксидным низковязким, агрессивостойким заливочным компаундам. Полимерный герметизирующий состав может быть использован для электроизолирования и упрочнения путем заливки, для герметизации и защиты от механических воздействий электронных устройств с плотно упакованными элементами, в частности внутритрубных инспекционных приборов. Изобретение относится к двухкомпонентному полимерному герметизирующему составу, содержащему эпоксидную диановую смолу, диглицидиловый эфир 1,4-бутандиола и фенилглицидиловый эфир, причем в качестве отвердителя аминного типа используется ароматический олигоамид типа ЭТАЛ и диэтиламинометилтриэтоксисилан. Снижение начальной вязкости герметизирующего состава по изобретению позволяет использовать его для электроизолирования и упрочнения путем заливки. Также состав обладает стойкостью к воздействию агрессивных сред, включая среды с повышенным содержанием сероводорода. 2 з.п. ф-лы, 7 табл., 2 пр.

1. Полимерный герметизирующий состав, включающий эпоксидную диановую смолу, отвердитель аминного типа, диглицидиловый эфир 1,4-бутандиола, отличающийся тем, что содержит в качестве отвердителя аминного типа ароматический олигоамид, дополнительно содержит фенилглицидиловый эфир и диэтиламинометилтриэтоксисилан, при этом состав является двухкомпонентным и образован совмещением компонента А, содержащего, мас.ч.:

и компонента Б, содержащего, мас.ч.:

и при соотношении компонента А и компонента Б 1,7:1,0.

2. Полимерный герметизирующий состав по п. 1, отличающийся тем, что в качестве ароматического олигоамида используют отвердитель типа ЭТАЛ.

3. Полимерный герметизирующий состав по п. 2, отличающийся тем, что в качестве ароматического олигоамида типа ЭТАЛ используют отвердитель марки ЭТАЛ-45М.

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2372368C1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОПРОВОДНОГО КЛЕЕВОГО СОСТАВА | 2004 |

|

RU2276169C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ (ЕЕ ВАРИАНТЫ) | 2001 |

|

RU2196795C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2275405C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2494134C1 |

| US 4820367 A1, 11.04.1989. | |||

Авторы

Даты

2022-11-02—Публикация

2021-12-17—Подача