Изобретение относится к области газотермического напыления, а именно к способам плазменного напыления покрытий на сложнопрофильные поверхности деталей машин. Изобретение может быть использовано в машиностроении, металлургии, энергетике, авиастроении и других сферах производства, преимущественно для восстановления и упрочнения деталей, которые имеют винтовую и цилиндрическую поверхности (шнеки, червяки, винтовые насосы, роторы винтовых компрессоров и т.п.).

В целях рационального использования производственных площадей, станочного парка и материальных ресурсов, на ремонтных предприятиях деталей со сложнопрофильными рабочими поверхностями, таких как шнеки, как правило, восстанавливают за один проход [Черноиванов В.И. Восстановление деталей машин (Состояние и перспективы) / В.И. Черноиванов, И.Г. Голубев // М.: ФГНУ «Росинформагротех», 2010. - 376 с.]. Происходит одновременное воздействие на цилиндрическую и винтовую поверхности детали. В связи с этим, возникает необходимость в определении состава материала напыления и рациональных технологических режимов, удовлетворяющих нанесению покрытия, как на винтовую, так и на цилиндрическую поверхности шнека, с целью формирования на указанных поверхностях качественного покрытия с высокими физико-механическими и эксплуатационными характеристиками.

Известны: способ воздушно-плазменного напыления металлических покрытий [Патент SU №1835865 А1, МПК С23С 4/00, С23С 4/06, опубл. 10.04.1996 г., Бюл. №10], включающий создание воздушной турбулентной плазменной струи, подачу в нее частиц порошка, напыление их на подложку и формирование покрытия в условиях, предотвращающих его окисление; способ восстановления винтовой поверхности [Патент RU №2023061 С1, МПК C25D 5/00, опубл. 15.11.1994 г.] путем электролитического осаждения металла, преимущественно железа, в протоке электролита при размещении винтовой поверхности в цилиндрическом корпусе-аноде и ее вращении.

Однако недостатком приведенных способов является низкое качество покрытия ввиду его низкой твердости. В аналогах достигалось улучшение прочих (второстепенных) физико-механических и эксплуатационных параметров покрытия, не учитывая выше указанный, который является одним из основополагающих показателей качества сформированного покрытия [Тушинский Л.И. Методы исследования материалов: Структура, свойства и процессы нанесения неорганических покрытий / Л.И. Тушинский, А.В. Плохов, А.О. Токарев, В.И. Сиднеев // М.: Мир, 2004. - 384 с.].

Также известны: способ плазменного напыления [Патент RU №2135630 С1, МПК С23С 4/12, опубл. 27.08.1999 г.], включающий откачку газа в направлении, соосном с плазменной струей, обдув противоположной стороны детали инертным газом и охлаждение напыленного слоя при вращении детали, при этом наносят слой покрытия толщиной 0,3-0,5 мм, который оплавляют уменьшением дистанции напыления и прекращением подачи порошка с одновременным обдувом противоположной стороны детали аргоном с расходом 1,5-2 м3/ч в течение 5-10 с, после чего включают подачу порошка, устанавливают исходную дистанцию напыления, прекращают подачу аргона на противоположную сторону детали и напыляют покрытие до необходимой толщины; способ плазменного напыления [Патент RU№2462533 С1, МПК С23С 4/10, С23С 4/12 опубл. 27.09.2012 г., Бюл. №27], включающий ввод дисперсного керамического порошка через кольцевую щель в воздушно-плазменную струю и последующее его напыление на предварительно обработанную поверхность изделия, при этом напыление ведут дисперсными частицами оксида алюминия со следующим соотношением фракционного состава: 20-40 мкм в количестве 75-85% и менее 20 мкм - остальное, при мощности плазмотрона в пределах 44-54 кВт и расходе воздуха 1-2 г/с.

Недостатком приведенных способов является низкое качество покрытия ввиду его низкой прочности сцепления с основой. В выше перечисленных аналогах прочность сцепления покрытия с основой находится в диапазоне 70-110 МПа, что недостаточно для рабочих поверхностей шнека в виду их интенсивной эксплуатации в условиях ударных нагрузок и абразивного изнашивания, поскольку будет происходить отслаивание и отрыв нанесенного покрытия.

Также известен способ плазменного напыления износостойких покрытий толщиной более 2 мм [Патент RU №2665647 С2, МПК С23С 4/12, С23С 24/08, С23С 28/00 опубл. 30.07.2018 г., Бюл. №22], включающий предварительную дробеструйную обработку и обезжиривание напыляемой поверхности, напыление слоя покрытия, нагрев его и последующее напыление основного слоя покрытия до заданной толщины, при этом сначала напыляют слой покрытия толщиной не более 0,2 мм при высокоскоростном турбулентном режиме истечения плазменной струи с расходом плазмообразующего газа 2,8-3 г/с и с расположением плазмотрона на исходной заданной дистанции от напыляемой поверхности, затем прекращают подачу порошка, уменьшают исходную дистанцию плазмотрона от напыляемой поверхности и проводят нагрев поверхности при низкоскоростном ламинарном режиме истечения плазменной струи с расходом плазмообразующего газа 0,7-0,9 г/с до температуры (0,2-0,3)Тпл, где Тпл - температура плавления материала покрытия, после чего устанавливают плазмотрон на исходной дистанции напыления от напыляемой поверхности и напыляют основной слой покрытия до заданной толщины при высокоскоростном турбулентном режиме истечения плазменной струи с расходом плазмообразующего газа 2,8-3 г/с. Данный способ принят за прототип.

К недостаткам указанного прототипа относится низкая микротвердость покрытия. Поскольку, беря во внимание величину толщины покрытия, указанную в прототипе - 2 мм, то ее микротвердость будет резко уменьшаться от периферии вглубь образца (детали), на котором оно сформировано, что напрямую оказывает влияние на такой эксплуатационный параметр как износостойкость, а, следовательно, и на качество сформированного покрытия.

Техническим результатом изобретения является повышение качества покрытия за счет рационального подбора состава материала напыления и назначения технологических режимов с учетом геометрических особенностей обрабатываемых поверхностей детали.

Для достижения указанного технического результата в предлагаемом способе плазменного напыления покрытий на рабочие поверхности шнека, включающий предварительную обработку, обезжиривание поверхностей и напыление покрытия, производят напыление винтовой и цилиндрической поверхностей шнека, по меньшей мере частично, порошкообразным материалом, состоящим из 76,5% самофлюсующегося порошка ПР-НХ17СР4 с размером фракций 40-64 мкм и 23,5% порошка карбида титана с размером фракций 73-74 мкм, посредством, как минимум, одного цикла напыления при силе тока дуги плазмотрона 233…248 А, дистанции напыления 81…83 мм, массовом расходе напыляемого материала 0,4…0,5 г/с и скорости вращения детали 35…37 мин-1, что приводит к формированию композитного покрытия с высокими физико-механическими и эксплуатационными характеристиками.

Сущность предлагаемого способа заключается в напылении винтовой и цилиндрической поверхностей шнека, по меньшей мере частично, порошкообразным материалом, состоящим из 76,5% самофлюсующегося порошка ПР-НХ17СР4 с размером фракций 40-64 мкм и 23,5% порошка карбида титана с размером фракций 73-74 мкм, посредством, как минимум, одного цикла напыления при силе тока дуги плазмотрона 233…248 А, дистанции напыления 81…83 мм, массовом расходе напыляемого материала 0,4…0,5 г/с и скорости вращения детали 35…37 мин-1, что приводит к формированию композитного покрытия с высокими физико-механическими и эксплуатационными характеристиками.

Способ плазменного напыления покрытий на рабочие поверхности шнека может быть реализован с помощью использования сертифицированного специального оборудования для плазменного напыления [Научно-производственная фирма «Плазмацентр» https://www.plasmacentre.ru/oborudovanie/], а также существующих стандартных многокомпонентных металлических порошков [АО «Полема» http://www.polema.net/produkcija.html], предназначенных для плазменного напыления функциональных покрытий.

Способ плазменного напыления покрытий на рабочие поверхности шнека может осуществлен следующим образом.

Напыляемые поверхности предварительно подвергают дробеструйной обработке и обезжириванию. Напыление образцов производят согласно ГОСТ 28076-89 на установке плазменного напыления УПУ-3Д с плазмотроном ПНК-50 с межэлектродной вставкой.

Определение состава наносимого функционального материала производилось с учетом размеров и концентрации входящих в него элементов. За основу был взят порошок ПР-НХ17СР4 с фракцией 40-64 мкм и порошок карбида титана (TiC). В указанных диапазонах (таблица 1) с выбранными порошкообразными материалами была получена область оптимума критерия по наивысшей прочности сцепления покрытия к основе, которая составила 380 МПа, и определен рациональный состав материала для напыления: карбид титана фракцией 63-80 мкм (73,6 мкм) - 23,5%; порошок ПР-НХ17СР4 фракцией 40-64 мкм - 76,5%. При напылении указанного состава порошкообразного материала на поверхностях образцов формировалось композитное покрытие с высокими физико-механическими и эксплуатационными свойствами.

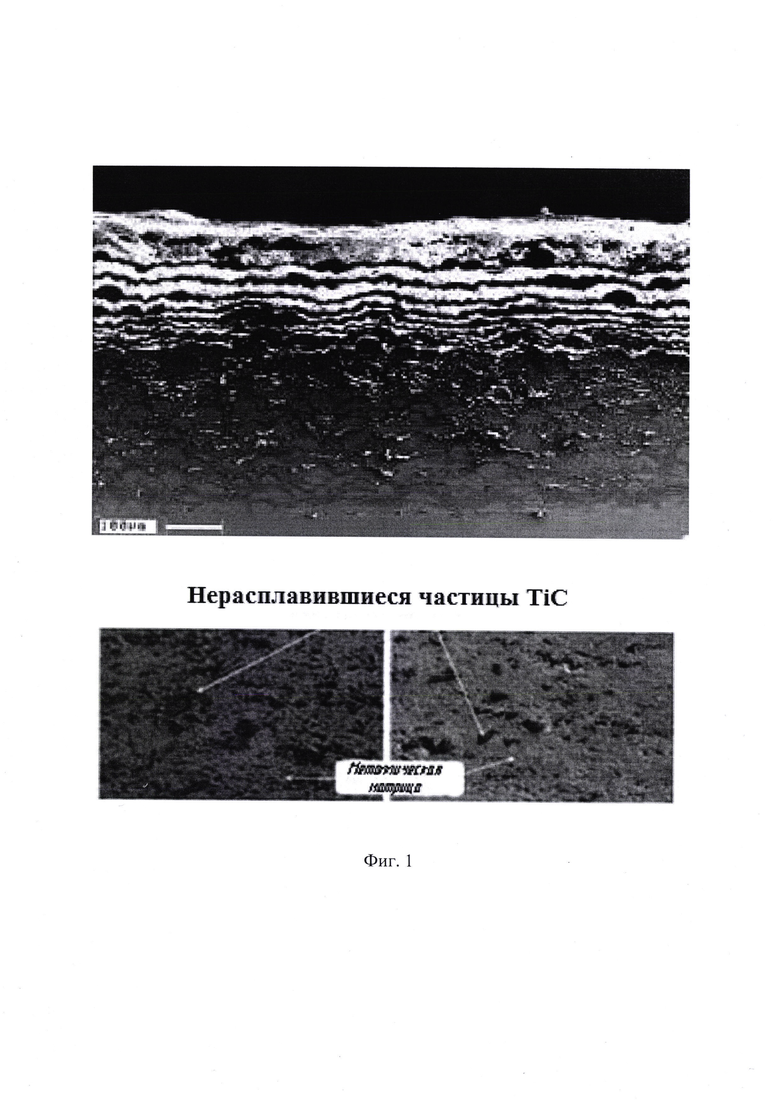

На фиг. 1 представлена характерная слоистая структура композитного покрытия из материала 76,5% ПР-НХ17СР4 + 23,5% TiC, изображение которой было получено в ходе металлографического анализа с использованием оптического микроскопа Axiovert 40 МАТ и оптико-эмиссионных спектрометров PMI MASTER Pro и ДФС-500. Как видно из фиг. 1, полученное композитное покрытие состоит из никелевой основы с равномерно расположенными мелкими включениями карбида титана, которые находятся с ней в достаточно прочной связи.

После подбора материала для напыления покрытий на винтовую и цилиндрическую поверхности шнека производилось определение технологических режимов, удовлетворяющих нанесению покрытия, как на винтовую, так и на цилиндрическую поверхности шнека.

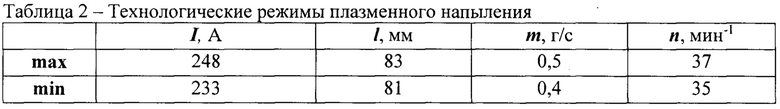

После математических преобразований в стандартизированных программных комплексах, таких как, «MathCad» и «Ехсеl», теоретически обоснованы и экспериментально доказаны следующие технологические режимы напыления полученного порошкообразного материала (76,5% ПР-НХ17СР4 + 23,5% TiC), удовлетворяющие нанесению покрытия, как на винтовую, так и на цилиндрическую поверхности шнека: сила тока дуги плазмотрона I, дистанция напыления  , массовый расход напыляемого материала m, скорость вращения детали n (для цилиндрической поверхности) (таблица 2). Остальные факторы процесса, указанные в таблице 1, оказались не значимы или мультиколлинеарны.

, массовый расход напыляемого материала m, скорость вращения детали n (для цилиндрической поверхности) (таблица 2). Остальные факторы процесса, указанные в таблице 1, оказались не значимы или мультиколлинеарны.

С целью подтверждения заявленного технического результата изобретения проводились следующие исследования физико-механических и эксплуатационных свойств композитного покрытия:

измерение прочности сцепления покрытия с основой методом скретч-тестирования, при этом царапины проводились алмазным индентором конической формы на установке Макро Скретч Тестер Revetest Express с постоянной нагрузкой в 34 Н согласно ASTM D 2197, ASTM С1624, а также в соответствии с международными стандартами ISO 19252:2008, ISO 20502;

измерение твердости композитного покрытия (HRC) проводилось на твердомере ПМТ-3 при нагрузке 50 Н по ГОСТ 9013-59 (ИСО 6508-86) по методу Роквелла;

измерение микротвердости композитного покрытия проводилось на твердомере ПМТ-3 при нагрузке 10 Н по ГОСТ 9450-76 (СТ СЭВ 1195-78) в поперечном сечении образца.

Результаты исследований прочности сцепления покрытия с основой методом скретч-тестирования представлены на фиг. 2. Видно, что у сформированного композитного покрытия трещин не наблюдалось на всем протяжении испытаний. Отслоения покрытия от основы не наблюдалось. Дефекты нанесенного слоя в виде трещин, локальных отслоений, крупных пор на образцах не обнаружено. Микрошлиф характеризуется высокой плотностью, равномерностью структуры, низкой пористостью, отсутствием трещин и высокой прочностью сцепления покрытия с основой.

Твердость композитного покрытия составила 64-66 HRC, при этом твердость легированного покрытия из порошка ПР-НХ17СР4 составляет 55-60 HRC. На фиг. 3 представлен внешний вид поверхности образца после проведения измерений.

Микротвердость композитного покрытия измерялась на образцах из композитных покрытий из ITP-HX17CP4+TiC (фиг. 4), легированных покрытий ПР-НХ17СР4+TiC и стандартных покрытий ПР-НХ17СР4.

На фиг. 5 представлена графическая интерпретация проведенных исследований микротвердости покрытий. Анализ данных позволяет видеть, что микротвердость композитных покрытий из ПР-НХ17СР4+TiC в 1,4 раза выше, чем микротвердость легированных покрытий ПР-НХ17СР4+TiC и в 1,7 раза выше, чем микротвердость стандартных покрытий ПР-НХ17СР4. Это объясняется наличием твердых включений TiC в покрытии.

На основании приведенных данных видно, что нанесение порошка 76,5% ПР-НХ17СР4 (размер фракций 40-64 мкм) + 23,5%TiC (размер фракций 73-74 мкм) при силе тока дуги плазмотрона 233…248 А, дистанции напыления 81…83 мм, массовом расходе напыляемого материала 0,4…0,5 г/с, скорости вращения детали 35…37 мин-1 на винтовую и цилиндрическую поверхности шнека позволяет получить покрытие с прочностью сцепления покрытия с основой в 380 МПа, твердостью 64-66 HRC и микротвердостью в 1,7 раза выше, чем микротвердость стандартных покрытий из порошка ПР-НХ17СР4.

Таким образом, использование предлагаемого способа позволяет получить качественные композитные покрытия, характеризующиеся высокими физико-механическими и эксплуатационными свойствами, а именно повышенными значениями прочности сцепления покрытия с основой, твердости и микротвердости, на винтовой и цилиндрической поверхностях шнека.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКООБРАЗНЫЙ МАТЕРИАЛ ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КОМПОЗИТНЫХ ПОКРЫТИЙ | 2022 |

|

RU2797988C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803172C1 |

| КОМПОЗИЦИОННЫЙ СОСТАВ ПОРОШКООБРАЗНОГО МАТЕРИАЛА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803173C1 |

| Способ плазменного напыления износостойких покрытий толщиной более 2мм | 2017 |

|

RU2665647C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ. | 2014 |

|

RU2594998C2 |

| Борированный порошок для плазменного напыления | 2018 |

|

RU2697147C1 |

| Способ нанесения износостойкого покрытия на детали газотурбинной установки | 2023 |

|

RU2813538C1 |

| Способ газотермического напыления износостойких покрытий на основе системы Ti/TiВ | 2021 |

|

RU2791259C1 |

| Способ микроплазменного напыления износостойких покрытий на основе плакированных порошков системы Ti/TiB | 2023 |

|

RU2812935C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО ПОКРЫТИЯ SmBaCuO | 2013 |

|

RU2541240C2 |

Изобретение относится к области газотермического напыления, а именно к способам плазменного напыления покрытий на сложнопрофильные поверхности деталей машин. Способ плазменного напыления покрытия на рабочие поверхности шнека включает предварительную обработку поверхностей шнека, обезжиривание и напыление порошкообразного материала. Напыление винтовой и цилиндрической поверхностей шнека проводят, по меньшей мере частично, порошкообразным материалом, состоящим из 76,5% самофлюсующегося порошка ПР-НХ17СР4 с размером фракции 40-64 мкм и 23,5% порошка карбида титана с размером фракции 73-74 мкм, посредством как минимум одного цикла напыления при силе тока дуги плазмотрона 233-248 А, дистанции напыления 81-83 мм, массовом расходе напыляемого материала 0,4-0,5 г/с и скорости вращения детали 35-37 мин-1. Обеспечивается повышение качества покрытия за счет рационального подбора состава материала напыления и технологических режимов с учетом геометрических особенностей обрабатываемых поверхностей детали. 5 ил., 2 табл.

Способ плазменного напыления покрытия на рабочие поверхности шнека, включающий предварительную обработку рабочих поверхностей шнека, обезжиривание и напыление порошкообразного материала, отличающийся тем, что проводят напыление винтовой и цилиндрической поверхностей шнека, по меньшей мере частично, порошкообразным материалом, состоящим из 76,5% самофлюсующегося порошка ПР-НХ17СР4 с размером фракции 40-64 мкм и 23,5% порошка карбида титана с размером фракции 73-74 мкм, посредством как минимум одного цикла напыления при силе тока дуги плазмотрона 233-248 А, дистанции напыления 81-83 мм, массовом расходе напыляемого материала 0,4-0,5 г/с и скорости вращения детали 35-37 мин-1.

| Порошкообразный материал для термического напыления покрытий | 1984 |

|

SU1577706A3 |

| Способ плазменного напыления износостойких покрытий толщиной более 2мм | 2017 |

|

RU2665647C2 |

| Способ нанесения износостойких покрытий на основе карбида титана, CrCи алюминия на штамповые стали | 2017 |

|

RU2653395C1 |

| CN 111139426 A, 12.05.2020 | |||

| CN 110373625 B, 12.02.2021. | |||

Авторы

Даты

2022-11-07—Публикация

2022-03-28—Подача