Изобретение относится к области машиностроения и измерительной техники и может быть использовано для диагностирования технического состояния подшипниковых узлов качения или скольжения в режиме реального времени.

Известна схема вибродиагностики подшипникового узла, которая содержит группу однотипных роторных систем, в которые искусственно внедрены различные виды дефектов, каждая роторная система имеет одинаковый набор датчиков перемещения, вибрации, температуры, давления, акустические датчики и одинаковые каналы связи (аналоговые или цифровые) для соединения с блоком обработки, обучения и принятия решения, в котором имеется искусственная нейронная сеть, представленная в виде программного кода, и с блоком прогноза состояния и отображения информации (Патент RU2753151, МПК G01M 7/02, опубликовано 12.08.2021 г. Бюл. №23).

Недостатком данной схемы диагностирования состояния подшипникового узла является то, что полученный с датчиков сигнал не подвергается обработке (усилению, фильтрации, преобразованию), что значительно сказывается на качестве диагностирования, а также отсутствие в системе диагностирования такой функции, как калибровка.

Техническая задача, которую решает данное изобретение, - повышение точности и быстродействия системы диагностики подшипникового узла для выявления различных видов дефектов подшипниковых узлов, а также универсальность использования для различного типа узлов и агрегатов, имеющих своей конструкции подшипниковые узлы.

Поставленная задача достигается тем, что система вибродиагностики подшипникового узла содержит датчики вибродиагностики и акустической диагностики, подключенные через соответствующие им последовательно соединенные устройства усиления, фильтрации и преобразования сигнала к блоку обработки, обучения и принятия решения, который соединен с базой данных и блоком прогноза состояния и отображения информации, а также с блоком калибровки, подключенным к датчикам вибродиагностики и акустической диагностики через соответствующие им последовательно соединенные устройства преобразования, фильтрации и усиления сигнала.

Технический результат заключается в повышении надежности работы, точности и быстродействия системы виброакустической диагностики для выявления различных видов дефектов подшипниковых узлов в режиме реального времени за счет введения в систему диагностики функции «калибровка» и использования средств дополнительной обработки сигнала (усиления, фильтрации и преобразования).

Виброакустическая диагностика включает контроль общего уровня виброакустических сигналов агрегата и их спектральный анализ. Контроль за общим уровнем позволяет проводить оценку общего технического состояния и индикацию его критического состояния для предотвращения аварийных ситуаций. Система виброакустической диагностики основывается на базе предварительно обученной искусственной нейронной сети, которая строится на записанных сигналах системы состояния подшипникового узла и для каждого случая диагностируемого дефекта, при этом подтверждение каждого вида дефекта осуществляется оператором. Обучение искусственной нейронной сети осуществляется путем измерения и записи параметров характеристик вибрации и шума подшипникового узла или агрегата. Данные о состоянии подшипникового узла позволяют сформировать правила в искусственной нейронной сети, по которым на основании измеренных характеристик виброакустических параметров можно диагностировать тот или иной вид дефекта.

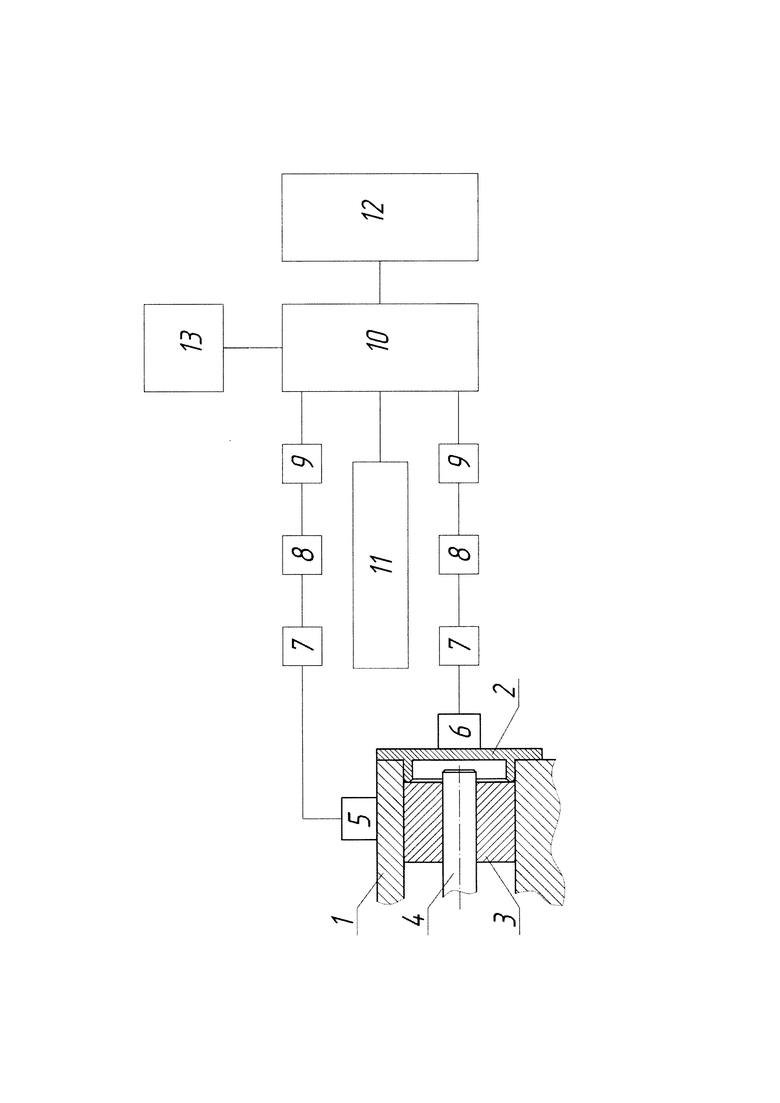

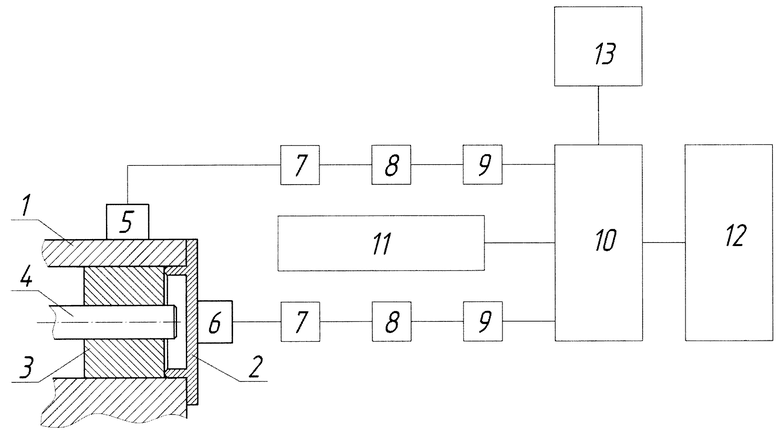

Сущность изобретения поясняется рисунком, на котором изображена схема системы виброакустической диагностики подшипникового узла скольжения или качения.

Система вибродиагностики подшипникового узла, содержащего корпус 1, подшипниковую крышку 2, подшипник 3 скольжения или качения, установленный на валу 4, датчик 5 вибродиагностики, датчик 6 акустической диагностики, два устройства 7 усиления сигнала, два устройства 8 фильтрации сигнала, два устройства 9 преобразования сигнала, блок 10 обработки, обучения и принятия решения, базу 11 данных, блок 12 прогноза состояния и отображения информации. Датчик 5 установлен на корпусе 1 и через последовательно соединенные соответствующие ему устройства 7, 8 и 9 подключен к блоку 10. Датчик 6 установлен на крышке 2 и через последовательно соединенные соответствующие ему устройства 7, 8 и 9 подключен к блоку 10. Блок 10 входом связан с базой 11 данных, а выходом - с блоком 12. Блок 10 обработки, обучения и принятия решения представляет собой, например, микрокомпьютер или микроконтроллер, в котором имеется искусственная нейронная сеть, представленная в виде программного кода. Блок 12 прогноза состояния и отображения информации содержит дисплей с видео- и аудиооповещееением. Блок 13 калибровки подключен к блоку 10 и связан через него с блоком 12, а через соответствующие устройства 9, 8 и 7 с датчиками 5 и 6.

Система виброакустической диагностики подшипниковых узлов систем работает следующим образом.

Первый этап - обучение. Включают блок 13 калибровка для проверки наличия устойчивой связи между датчиком 5 вибродиагностики и датчиком 6 акустической диагностики, устройствами 7, 8 и 9, блоком 10 обработки, обучения и принятия решения, базой 11 и блоком 12 прогноза состояния и отображения информации данных путем подачи тестирующего сигнала блоком 10. Если датчики 5 и 6, устройства 7, 8, 9, база 11 данных и блок 12 принимают тестирующий сигнал, поданный блоком 10, что отображается на блоке 12 прогноза состояния и отображения информации данных, то приводят во вращение вал 4, который начинает вращаться в или вместе с подшипником 3 скольжения или качения, который не имеет дефектов. С помощью датчика 5 вибродиагностики и датчика 6 акустической диагностики через соответствующие устройства 7, 8 и 9 сигнал (аналоговый или цифровой) поступает в блок 10 обработки, обучения и принятия решения, где он в дальнейшем обрабатывается с помощью нейронной сети и сохраняется в базу 11 данных. Останавливают подшипниковый узел или агрегат, его содержащий.

Включают блок 13 калибровки для проверки наличия устойчивой связи между датчиком 5 вибродиагностики и датчиком 6 акустической диагностики, устройствами 7, 8 и 9, блоком 10 обработки, обучения и принятия решения, базой 11 и блоком 12 прогноза состояния и отображения информации данных, путем подачи тестирующего сигнала блоком 10. Если датчики 5 и 6, устройства 7, 8, 9, база 11 данных и блок 12 принимают тестирующий сигнал, поданный блоком 10, что отображается на блоке 12 прогноза состояния и отображения информации данных, то приводят во вращение вал 4, который начинает вращаться в или вместе с подшипником 3 скольжения или качения, в который искусственно внедрен дефект - износ внутренней поверхности (для подшипника скольжения) или износ тел вращения (для подшипника качения). С помощью датчика 5 вибродиагностики и датчика 6 акустической диагностики через соответствующие устройства 7, 8 и 9 сигнал поступает в блок 10 обработки, обучения и принятия решения, где он в дальнейшем обрабатывается с помощью нейронной сети и сохраняется в базу 11 данных. Останавливают подшипниковый узел или агрегат, его содержащий.

Включают блок 13 калибровки для проверки наличия устойчивой связи между датчиком 5 вибродиагностики и датчиком 6 акустической диагностики, устройствами 7, 8 и 9, блоком 10 обработки, обучения и принятия решения, базой 11 и блоком 12 прогноза состояния и отображения информации данных, путем подачи тестирующего сигнала блоком 10. Если датчики 5 и 6, устройства 7, 8, 9, база 11 данных и блок 12 принимают тестирующий сигнал, поданный блоком 10, что отображается на блоке 12 прогноза состояния и отображения информации данных, то приводят во вращение вал 4, который начинает вращаться в или вместе с подшипником 3 скольжения или качения, в который искусственно внедрен дефект - выкрашивание внутренней поверхности (для подшипника скольжения) или разрушение сепаратора (для подшипника качения). С помощью датчика 5 вибродиагностики и датчика 6 акустической диагностики через соответствующие устройства 7, 8 и 9 сигнал поступает в блок 10 обработки, обучения и принятия решения, где он в дальнейшем обрабатывается с помощью нейронной сети и сохраняется в базу данных 11. Останавливают подшипниковый узел или агрегат, его содержащий.

На каждый дефект проводится не менее 10 пусков и остановов подшипника 3, при этом все полученные данные с датчика 5 вибродиагностики и датчика 6 акустической диагностики поступают в блок 10 обработки, обучения и принятия решения где они в дальнейшем обрабатываются с помощью нейронной сети и сохраняются в базу 11 данных. Чем больше будет проведено таких повторений с различными вариантами дефектов (неограниченное количество) на этапе обучения, тем больше будет записанных данных в базе 11 данных. Первый этап - обучение - закончен.

Второй этап - получение результата. Включают блок 13 калибровки для проверки наличия устойчивой связи между датчиком 5 вибродиагностики и датчиком 6 акустической диагностики, устройствами 7, 8 и 9, блоком 10 обработки, обучения и принятия решения, базой 11 и блоком 12 прогноза состояния и отображения информации данных путем подачи тестирующего сигнала блоком 10. Если датчики 5 и 6, устройства 7, 8, 9, база 11 данных и блок 12 принимают тестирующий сигнал, поданный блоком 10, что отображается на блоке 12 прогноза состояния и отображения информации данных, то приводят во вращение вал 4, который начинает вращаться в или вместе с подшипником 3 скольжения или качения, в котором в процессе работы может возникнуть дефект или группа дефектов. С помощью датчика 5 вибродиагностики и датчика 6 акустической диагностики через соответствующие устройства 7, 8 и 9 сигнал поступает в блок 10 обработки обучения и принятия решения, где он в дальнейшем обрабатывается с помощью нейронной сети и сравнивается с данными из базы 11 данных, полученными в результате первого этапа - обучения. Результат выводят на блок 12 прогноза состояния и отображения информации. Останавливают подшипниковый узел или агрегат, его содержащий. Второй этап - получение результата закончен.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРАЦИОННОЙ ДИАГНОСТИКИ РОТОРНЫХ СИСТЕМ | 2020 |

|

RU2753151C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ РОТОРНЫХ СИСТЕМ | 2023 |

|

RU2817311C1 |

| ИНТЕЛЛЕКТУАЛЬНАЯ ОПОРА СКОЛЬЖЕНИЯ | 2023 |

|

RU2822207C1 |

| ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНО-ОПОРНЫХ УЗЛОВ | 2020 |

|

RU2749412C1 |

| ГИБРИДНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ С ИНТЕЛЛЕКТУАЛЬНЫМ УПРАВЛЕНИЕМ | 2023 |

|

RU2821860C1 |

| СПОСОБ УПРАВЛЕНИЯ РАДИАЛЬНО-ОСЕВЫМИ ДВИЖЕНИЯМИ РОТОРА | 2022 |

|

RU2792850C1 |

| Способ вибродиагностики зарождающихся дефектов механизмов | 2018 |

|

RU2680640C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ МАШИН | 2006 |

|

RU2314508C1 |

| УСТРОЙСТВО И СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АСИНХРОННЫХ ДВИГАТЕЛЕЙ | 2019 |

|

RU2711647C1 |

| Способ обработки сигнала акустической эмиссии | 2017 |

|

RU2671152C1 |

Использование: для диагностирования технического состояния подшипниковых узлов качения или скольжения в режиме реального времени. Сущность изобретения заключается в том, что система вибродиагностики подшипникового узла содержит датчики вибродиагностики и акустической диагностики, подключенные через соответствующие им последовательно соединенные устройства усиления, фильтрации и преобразования сигнала к блоку обработки, обучения и принятия решения, который соединен с базой данных и блоком прогноза состояния и отображения информации, а также с блоком калибровки, подключенным к датчикам вибродиагностики и акустической диагностики через соответствующие им последовательно соединенные устройства преобразования, фильтрации и усиления сигнала. Технический результат: повышение надежности работы, точности и быстродействия системы виброакустической диагностики для выявления различных видов дефектов подшипниковых узлов в режиме реального времени. 1 ил.

Система вибродиагностики подшипникового узла, содержащая датчики вибродиагностики и акустической диагностики, подключенные через соответствующие им последовательно соединенные устройства усиления, фильтрации и преобразования сигнала к блоку обработки, обучения и принятия решения, который соединен с базой данных и блоком прогноза состояния и отображения информации, а также с блоком калибровки, подключенным к датчикам вибродиагностики и акустической диагностики через соответствующие им последовательно соединенные устройства преобразования, фильтрации и усиления сигнала.

| Анализатор виброакустических сигналов | 1988 |

|

SU1589069A1 |

| СПОСОБ ВИБРАЦИОННОЙ ДИАГНОСТИКИ РОТОРНЫХ СИСТЕМ | 2020 |

|

RU2753151C1 |

| МАТЕРИАЛЫ X МЕЖДУНАРОДНОЙ НАУЧНО-ТЕХНИЧЕСКОЙ КОНФЕРЕНЦИИ "ИННОВАЦИОННЫЕ МАШИНОСТРОИТЕЛЬНЫЕ ТЕХНОЛОГИИ, ОБОРУДОВАНИЕ И МАТЕРИАЛЫ - 2019", ЧАСТЬ 2, Г | |||

| КАЗАНЬ, 5-6 ДЕКАБРЯ 2019, СТР | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

| ШАТАГИН ДМИТРИЙ АЛЕКСАНДРОВИЧ, ПОВЫШЕНИЕ ДИНАМИЧЕСКОЙ УСТОЙЧИВОСТИ ПРОЦЕССА РЕЗАНИЯ НА ОСНОВЕ ПОДХОДОВ | |||

Авторы

Даты

2022-11-09—Публикация

2021-12-21—Подача