Изобретение относится к области машиностроения и может быть использовано для управления радиально-осевыми движениями ротора в конических гидродинамических подшипниках скольжения.

Известен способ управления неустойчивостью гидродинамических подшипников, включающих гидродинамические подшипники, используемые в узлах высокоскоростных роторов или валов, включающий использование магнитного подшипника в комбинации с гидродинамическим подшипником, причем гидродинамический подшипник используют в качестве подшипника, воспринимающего основную нагрузку, а магнитный подшипник используют в качестве средства управления неустойчивостью в гидродинамическом подшипнике (патент RU №2399803, МПК F16C 17/02, публ. 2010 г.).

Недостатком данного способа является применение комбинации подшипников, один из которых является магнитным, для эффективного использования которого необходима дополнительная система охлаждения и дополнительная система управления, применяемая для обеспечения устойчивости магнитного поля, что значительно усложняет конструкцию и повышает ее металлоемкость.

Техническая задача, которую решает данное изобретение, - повышение точности и быстродействия системы управления радиально-осевыми движениями ротора, заключающееся в перемещении внутренней втулки подшипникого узла вдоль оси в процессе работы роторной системы.

Поставленная задача достигается тем, что в способе управления радиально-осевыми движениями ротора с использованием гидродинамических подшипниковых узлов скольжения, воспринимающих основную нагрузку, подшипниковые узлы скольжения выполнены коническими, один из них является управляемым, регулирование положения ротора осуществляют за счет приложения усилия на торец втулки управляемого подшипникового узла после поступления сигналов о величине температуры, давления, осевого и радиального перемещения в режиме реального времени, переданных от измерительного блока на блок сбора, обработки и управления сигналами, оснащенный программным обеспечением, основанным на предварительно обученной нейронной сети, что приводит к уменьшению зазора между внутренней втулкой и ротором и смещению вращающегося ротора в сторону второго подшипникового узла, что позволяет осуществлять многокоординатное управление положением ротора.

Технический результат применения данного способа управления радиально-осевыми движениями ротора заключается в повышении надежности сложных технологических машин и агрегатов.

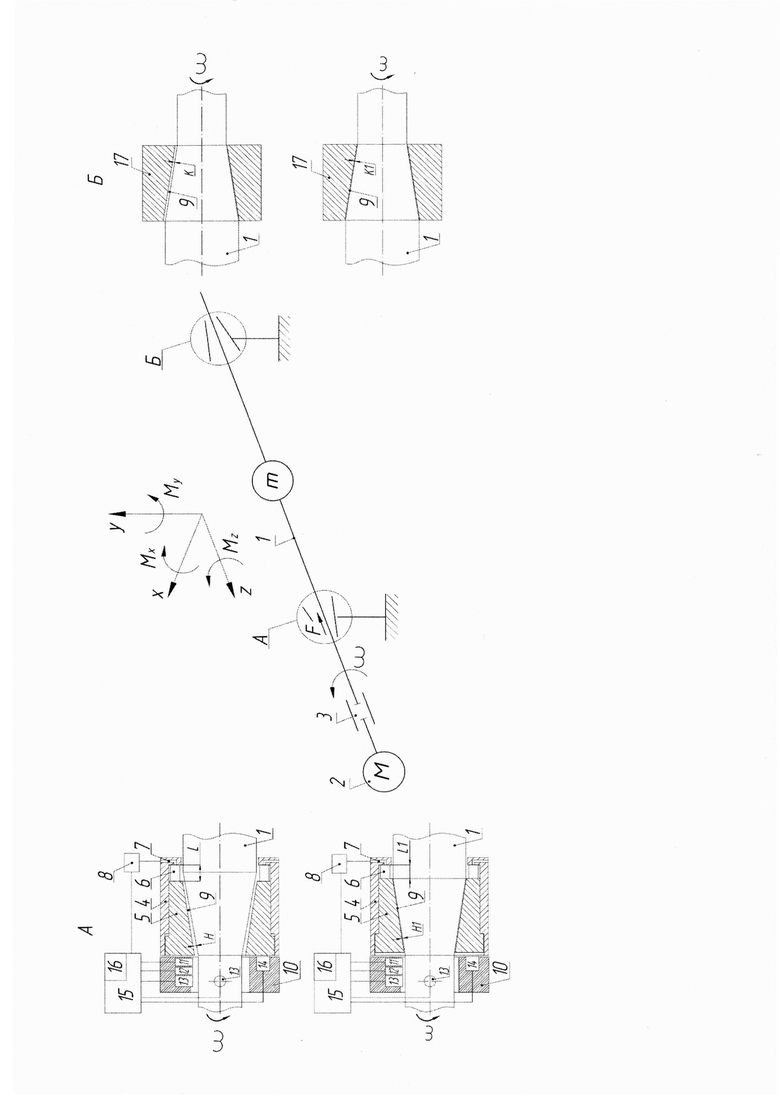

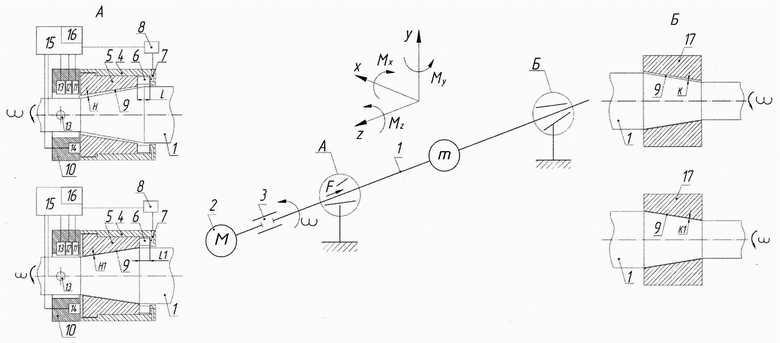

Сущность изобретения поясняется чертежом, на котором изображены роторная система и схема управления радиально-осевыми движениями ротора.

Роторная система состоит из ротора 1 массой m, размещенного в двух конических подшипниковых узлах А и Б скольжения, один из которых, а именно, узел А является управляемым. Ротор 1 подключен к электродвигателю 2 через эластичную муфту 3.

Конический подшипниковый узел А имеет наружную 4 и внутреннюю 5 втулки, соединенные с помощью рабочего элемента 6, например, пьезоактуатор, гидравлический сильфон, пневматический сильфон. Внутренняя поверхность внутренней втулки 5 выполнена конусообразной. Во втулке 4 выполнены каналы 7 для размещения элементов управления, например, электрическим током, водой или воздухом, подключенных к блоку 8. Внутренняя втулка 5 подшипникового узла А посажена на ротор 1, пространство между ними заполнено смазочным материалом 9. В состав конического подшипникового узла А входит измерительный блок 10, в котором установлены датчик 11 температуры, датчик 12 давления, два датчика 13 радиального перемещения, установленные под углом 90 градусов друг к другу, и датчик 14 осевого перемещения. Датчик 11 температуры, датчик 12 давления, датчики 13 радиального перемещения, датчик 14 осевого перемещения и последовательно соединенные рабочий элемент 6 с блоком 8 связаны прямой и обратной связью с электронным блоком 15 сбора, обработки и управления сигналами. В блоке 15 сбора, обработки и управления сигналами установлен блок 16 с программным обеспечением, основанным на предварительно обученной нейронной сети.

Конический подшипниковый узел Б имеет коническую втулку 17, посаженную на ротор 1, при этом пространство между ними заполнено смазочным материалом 9.

Управление радиально-осевыми движениями ротора осуществляется следующим образом.

Включают электродвигатель 2, который через муфту 3 заставляет вращаться ротор 1 с угловой скоростью ω. В процессе работы ротора 1 в коническом подшипниковом узле А с помощью измерительного блока 10, в котором размещены датчик 11 температуры, датчик 12 давления, два датчика 13 радиального перемещения, установленные под углом 90 градусов друг к другу, и датчик 14 осевого перемещения, происходят измерения в режиме реального времени температуры, давления, осевого и радиального перемещения вращающегося ротора 1. Полученные значения передаются в электронный блок 15 сбора, обработки и управления сигналами, где полученные данные обрабатываются с помощью блока 16 программного обеспечения, основанного на предварительно обученной нейронной сети. Работа роторной системы в процессе эксплуатации может подвергаться различным воздействиям как внешним, так и внутренним, которые заставляют роторную систему совершать сложные виды колебаний. В таком случае группа датчиков или один из датчиков из измерительного блока 10 передают предельные значения в электронный блок 15. Если эти значения превышают допустимые, которые заложены с помощью программного кода в программное обеспечение блока 16 на основе предварительно обученной нейронной сети, то блок 15 сбора, обработки и управления сигналами передает сигнал на элементы 8 управления, приводящие в действие рабочий элемент 6, который, воздействуя на внутреннюю втулку 5, передает усилие F, которое позволяет смещать внутреннюю втулку 5 относительно наружной втулки 4 на величину от L до L1. В результате этого происходит уменьшение зазора между конической поверхностью внутренней втулки 5 и конической поверхностью вращающегося ротора 1 с величины Н до величины H1. Величина зазора от Н до H1 является важной величиной и оказывает существенное влияние на основные характеристики внутренней конической втулки, например, несущей способности. В результате уменьшения зазора с величины Н до величины H1 внутренняя втулка 5 оказывает воздействие на ротор 1 через смазочный материал 9, в результате чего происходит смещение вращающегося ротора 1 по оси Z в сторону конического подшипникового узла Б, в результате чего величина зазора в подшипниковом узле Б между конической поверхностью ротора 1 и конической втулкой 17 изменяется в сторону уменьшения от К до К1. Данные изменения фиксируются измерительным блоком 10.

Использование конических подшипниковых узлов жидкостного трения заставляет роторную систему совершать сложные виды колебаний. Такие колебательные процессы могут привести к возникновению явления прецессии, что характеризуется возникновением вращающего момента относительно оси Z, в результате чего ротор может совершать колебания (смещение) по трем пространственным осям X, Y, Z, а также вращаться вокруг них.

Основная идея способа управления радиально-осевыми движениями ротора заключается в перемещении внутренней конической втулки в процессе работы роторной системы за счет изменения одной координаты по оси Z в управляемом подшипниковом узле.

Регулирование положения внутренней конической втулки может осуществляться за счет приложения силы F на торец втулки, так как в конических подшипниковых узлах скольжения невозможно обеспечить жесткое крепление ротора по осевой координате Z, что вызывает его колебания в соединительной муфте, которая передает вращение от электродвигателя к ротору.

Таким образом, использование предложенного способа управления позволяет осуществлять многокоординатное управление. Используя осевое смещение L внутренней конической втулки, можно добиться изменения положения ротора по трем линейным координатам X, Y, Z и изменения характера вращательного движения, например, изменения вращающего момента Мх относительно оси X, My относительно оси Y, Mz относительно оси Z. Изменение коэффициентов жесткости и демпфирования в момент работы ротора непосредственно сказывается на виде и характере колебаний всей системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБРИДНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ С ИНТЕЛЛЕКТУАЛЬНЫМ УПРАВЛЕНИЕМ | 2023 |

|

RU2821860C1 |

| ИНТЕЛЛЕКТУАЛЬНАЯ ОПОРА СКОЛЬЖЕНИЯ | 2023 |

|

RU2822207C1 |

| СИСТЕМА ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ ПОДШИПНИКОВЫХ УЗЛОВ | 2021 |

|

RU2783172C1 |

| ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНО-ОПОРНЫХ УЗЛОВ | 2020 |

|

RU2749412C1 |

| МЕХАТРОННАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ | 2018 |

|

RU2701744C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ С АКТИВНЫМ УПРАВЛЕНИЕМ | 2019 |

|

RU2734066C1 |

| СПОСОБ ВИБРАЦИОННОЙ ДИАГНОСТИКИ РОТОРНЫХ СИСТЕМ | 2020 |

|

RU2753151C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ С АКТИВНЫМ УПРАВЛЕНИЕМ | 2020 |

|

RU2749362C1 |

| Активный упорный гидро/аэростатодинамический подшипниковый узел и способ управления его характеристиками | 2019 |

|

RU2714278C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2020 |

|

RU2752741C1 |

Изобретение относится к области машиностроения, в частности к способам управления радиально-осевыми движениями ротора с использованием гидродинамических подшипниковых узлов скольжения, воспринимающих основную нагрузку. Способ включает операцию, при которой, осуществляют регулирование положения ротора за счет приложения усилия на торец втулки управляемого подшипникового узла после поступления сигналов о величине температуры, давления, осевого и радиального перемещения в режиме реального времени, переданных от измерительного блока на блок сбора, обработки и управления сигналами, оснащенный программным обеспечением, основанным на предварительно обученной нейронной сети. Регулирование положения ротора приводит к уменьшению зазора между внутренней втулкой и ротором и смещению вращающегося ротора в сторону второго подшипникового узла. Подшипниковые узлы скольжения выполнены коническими, один из них является управляемым. Достигается повышение надежности. 1 ил.

Способ управления радиально-осевыми движениями ротора с использованием гидродинамических подшипниковых узлов скольжения, воспринимающих основную нагрузку, отличающийся тем, что подшипниковые узлы скольжения выполнены коническими, один из них является управляемым, регулирование положения ротора осуществляют за счет приложения усилия на торец втулки управляемого подшипникового узла после поступления сигналов о величине температуры, давления, осевого и радиального перемещения в режиме реального времени, переданных от измерительного блока на блок сбора, обработки и управления сигналами, оснащенный программным обеспечением, основанным на предварительно обученной нейронной сети, что приводит к уменьшению зазора между внутренней втулкой и ротором и смещению вращающегося ротора в сторону второго подшипникового узла, что позволяет осуществлять многокоординатное управление положением ротора.

| СПОСОБЫ УПРАВЛЕНИЯ НЕУСТОЙЧИВОСТЬЮ В ГИДРОДИНАМИЧЕСКИХ ПОДШИПНИКАХ | 2005 |

|

RU2399803C2 |

| Способ управления положением ротора электрической машины на бесконтактных подшипниках (варианты) и электрическая машина для его реализации | 2017 |

|

RU2656871C1 |

| US 6552455 B1, 22.04.2003. | |||

Авторы

Даты

2023-03-27—Публикация

2022-11-01—Подача