Композиционные материалы - это материалы настоящего и будущего. Сочетание максимальной прочности с высоким модулем упругости и небольшой плотностью делают их востребованными в любой области. При создании композиционных материалов важную роль играет адгезионная прочность соединения между несколькими композитными структурами. При их склеивании важно создать не только механическое, но и химическое сцепление поверхностных слоев волокон. Для увеличения адгезии «волокно - клей» предлагается способ создания шероховатости на поверхности углеродных волокон и других материалов путем воздействия низкотемпературной плазмы в газожидкостной среде.

Наружный слой деталей, подлежащих соединению с применением металлополимерных композиционных материалов, имеет макро - и микроотклонения от идеальной геометрической формы, что сильно влияет на прочность соединения [Вильнав Ж.Ж. Клеевые соединения. М.: Техносфера. 2007]. Повышение шероховатости может привести к повышению адгезионной прочности, что связано с увеличением фактической площади соединения, уменьшением скорости распространения усталостных трещин, а также большей диссипацией в процессе деформации фрагмента клеевого материала, находящегося непосредственно в микронеровностях.

Недостатками композитных материалов являются: присутствие на поверхности детали различных загрязнений и паров воды, полного растекания композита по всей поверхности практически не происходит, в результате чего уменьшается адгезионная прочность вследствие ухудшения смачиваемости и снижается когезионная прочность, что связано с возникновением трещин в композите и увеличением скорости их распространения.

Решаемой технической задачей (технический результат), на решение которой направлено заявляемое изобретение, является получение оптимальной шероховатости при котором прочность соединения была бы наибольшей.

Технический результат в первом способе получения шероховатости на поверхности композиционных материалов достигается тем, что изделие из композиционных материалов помещают в разрядную камеру с газожидкостной средой, устанавливают межэлектродное расстояние от 50 до 150 мм, подают напряжение 25  1000 В переменного тока с частотой f = 50 Гц, и ток разряда 0,05

1000 В переменного тока с частотой f = 50 Гц, и ток разряда 0,05  0,8 А и зажигают электрический разряд и осуществляют обработку в течении t

0,8 А и зажигают электрический разряд и осуществляют обработку в течении t  1 сек, причем, используют водные растворы солей (NaCl) с концентрацией от 1% до насыщения раствора.

1 сек, причем, используют водные растворы солей (NaCl) с концентрацией от 1% до насыщения раствора.

На фиг. 1 представлена функциональная схема устройства, в которой осуществляют способ получения шероховатости на поверхности композиционных материалов.

На фиг. 2 приведена полимерная трубка после обработки низкотемпературной плазмой переменного тока в газожидкостной среде.

Как видно из фиг. 2 наблюдается шероховатость внутри поверхности полимерной трубки.

Рассмотрим осуществление предлагаемого способа получения шероховатости на поверхности композиционных материалов с использованием устройства на фиг. 1.

Композиционных материалы помещают в разрядную камеру с газожидкостной средой, устанавливают напряжение 25  1000 В между электродами и зажигают разряд, ток разряда 0,05

1000 В между электродами и зажигают разряд, ток разряда 0,05  0,8 А, зажигают разряд и обработку осуществляют в течение t

0,8 А, зажигают разряд и обработку осуществляют в течение t  1 сек, причем используют водные растворы солей (NaCl) с концентрацией от 1% до насыщения раствора.

1 сек, причем используют водные растворы солей (NaCl) с концентрацией от 1% до насыщения раствора.

Выбор конкретного значения напряжения, тока, состава и концентрации водного раствора электролита устанавливаются исходя из оптимальных условий для получения шероховатости на поверхности композиционных материалов низкотемпературной плазмой парогазового разряда в газожидкостной среде.

Отличительной особенностью способа получения шероховатости на поверхности композиционных материалов в газожидкостной среде горит многоканальный разряд переменного тока. В результате взаимодействия микроразрядов материалами или изделиями образуются шероховатости на поверхности из композиционных материалов.

Проведенные исследования показали, что высота микронеровностей, т.е. шероховатость поверхности, влияет на прочностные характеристики.

Зависимость прочности соединения от шероховатости поверхности носит экстремальный характер, когда неограниченный рост микровыступов приводит к тому, что они нарушают целостность композиционного материала, ослабляя соединение в целом. Помимо этого, свою роль в снижении прочности играет увеличение толщины композиционной прослойки, которое возникает в результате повышения шероховатости.

Данный способ получения шероховатости на поверхности композиционных материалов позволяет управлять процессом в отличии от других методов.

Технический результат во втором способе получения шероховатости на поверхности композиционных материалов достигается тем, что изделие из композиционных материалов помещают в разрядную камеру на расстоянии от 50 до 100 мм между электродами с газожидкостной средой, подают напряжение 20  1000 В постоянного тока, и ток разряда 0,4

1000 В постоянного тока, и ток разряда 0,4  2,75 А и зажигают разряд, осуществляют обработку в течении t

2,75 А и зажигают разряд, осуществляют обработку в течении t  1 сек, причем, используют водные растворы солей (NaCl) с концентрацией от 1% до насыщения раствора.

1 сек, причем, используют водные растворы солей (NaCl) с концентрацией от 1% до насыщения раствора.

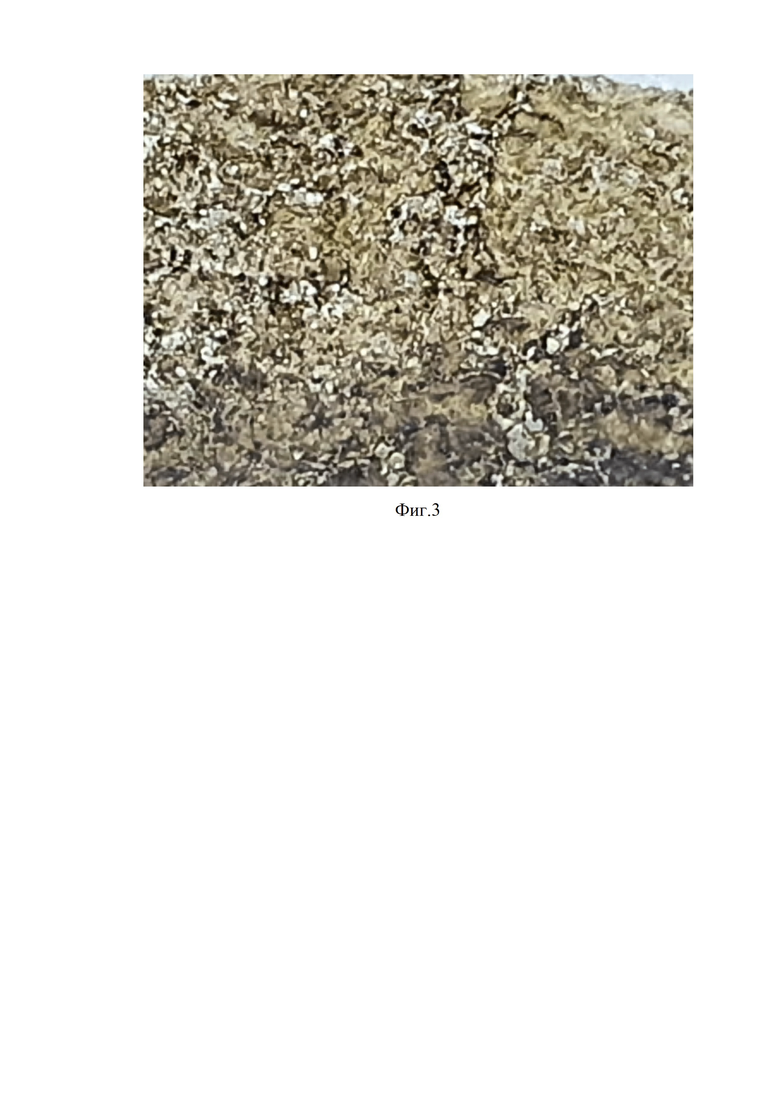

На фиг. 3 представлена фотография шероховатости на внутренней поверхности полимерной трубки с использованием постоянного тока.

Выбор конкретного значения напряжения, тока, состава и концентрации водного раствора электролита устанавливаются исходя из оптимальных условий для получения шероховатости на поверхности композиционных материалов низкотемпературной плазмой парогазового разряда в газожидкостной среде.

Отличительной особенностью способа получения шероховатости на поверхности композиционных материалов с использованием постоянного тока, является то, что качество шероховатости существенно улучшается. Это приводит к ликвидации многих недостатков. В результате повышается адгезионная прочность композиционных материалов. Это объясняется устойчивостью горения разряда постоянного тока на поверхности композиционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ И ПОЛИРОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ (ВАРИАНТЫ) | 2006 |

|

RU2324769C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ СВАРКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ СО СТАЛЬЮ | 2020 |

|

RU2790853C2 |

| Способ плазменно-жидкостного получения металлических порошков из изделий 3D-печати | 2022 |

|

RU2802608C1 |

| Способ электролитно-плазменной сварки цветных металлов и их сплавов | 2020 |

|

RU2751500C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ СВАРКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВА | 2016 |

|

RU2625145C1 |

| Электролитно-плазменный способ получения газообразного водорода в газожидкостной среде | 2022 |

|

RU2796822C1 |

| СПОСОБ ПЛАЗМЕННО-АКУСТИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2018 |

|

RU2675612C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ИЗГОТОВЛЕННЫХ С ПРИМЕНЕНИЕМ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2015 |

|

RU2621744C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОКАНАЛЬНОГО РАЗРЯДА (ВАРИАНТЫ) | 2006 |

|

RU2317610C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2486032C1 |

Изобретение относится к композиционным материалам, а именно к способам получения шероховатости на поверхности композиционных материалов. Изделия из композиционных материалов помещают в разрядную камеру с газожидкостной средой при расстоянии между электродами 50-150 мм. В случае переменного тока подают напряжение 25-1000 В при частоте 50 Гц и ток разряда 0,05-8 А. В случае постоянного тока устанавливают напряжение 20-1000 В и ток разряда 0,4-3 А. Зажигают разряд между электродами и осуществляют обработку в течение t≥1 с. Причем используют растворы соли NaCl с концентрацией от 1% до насыщения раствора. Обеспечивается получение шероховатости, при которой повышается адгезионная прочность композиционных материалов. 2 н.п. ф-лы, 3 ил.

1. Способ получения шероховатости на поверхности композиционных материалов, характеризующийся тем, что изделия из композиционных материалов помещают в разрядную камеру с газожидкостной средой при расстоянии между электродами от 50 до 150 мм, подают напряжение 25≤U≤1000 В переменного тока с частотой f=50 Гц и ток разряда 0,05≤I≤0,8 А, зажигают разряд между электродами и осуществляют обработку в течение t≥1 с, причем используют водные растворы соли NaCl с концентрацией от 1% до насыщения раствора.

2. Способ получения шероховатости на поверхности композиционных материалов, характеризующийся тем, что изделия из композиционных материалов помещают в разрядную камеру с газожидкостной средой при расстоянии от 50 до 100 мм между электродами, устанавливают напряжение постоянного тока 20≤U≤1000 В и ток разряда 0,4≤I≤3 А, зажигают разряд между электродами и осуществляют обработку в течение t≥1 с, причем используют водные растворы соли NaCl с концентрацией от 1% до насыщения раствора.

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ ПОЛИЭТИЛЕНА | 2010 |

|

RU2443558C1 |

| СПОСОБ ТЕКСТУРИРОВАНИЯ ПОВЕРХНОСТИ РАБОЧЕГО ВАЛКА ЛИСТОПРОКАТНОЙ КЛЕТИ ПОСЛЕ ШЛИФОВАНИЯ С ОБЕСПЕЧЕНИЕМ ПОЛУЧЕНИЯ РЕГЛАМЕНТИРОВАННЫХ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 2012 |

|

RU2533243C2 |

| US 7842392 B2, 30.11.2010 | |||

| Нержавеющая сталь | 1983 |

|

SU1109468A1 |

Авторы

Даты

2022-11-16—Публикация

2020-12-21—Подача