4

О5 00 1 Изобретение относится к металлур гии, в частности к сталям предназн ченньт для изготовления литых деталей, работающих при повьш енных нагрузках в агрессивных средах, а такж в условиях ги,цроабразивного износа . Известны нержавеющие стали 20X13 и 30X13 1J. Однако эти стали обладают относи тельно низкими свойствами в литом состоянии. Наиболее близкой к изобретению п технической сущности и достигаемому эффекту является нержавеющая сталь состава, мае. %: jo,2-2 Углерод 0,05-0,35 До 4 Ванадий /3,5-20 Остальное Железо Сталь в качестве примесей может содержать кремний до 0,4 мае, % и марганец до 0,4 мае. % 2J, Однако для известной стали характерен недостаточный уровень коррозио ной стойкости и абразивной износостойкости. Это обусловлено тем, что сталь имеет повьпиенную физикохимическую неоднородность, выражающуюся в значительной неоднородности по размерам первичного аустенитного зерна и в обогащении границ первичными карбидными и карбонитридньми фазами, особенно при повьпиенных содержаниях углерода, азота и ванадия В то же время объем зерна недостаточ но упрочнен дисперсными фазами, и поэтому сталь не имеет необходимого уровня прочности, ударной вязкости, коррозионной стойкости и износостойкости. Целью изобретения является повьпя ние коррозионной стойкости и стойко ти к абразивному износу стали. Поставленная цель достигается те что нержавоюи1;ая сталь, содержащая углерод, кремний, марганец, хром, в надий, азот и железо, дополнительно содержит молибден, церий и алюминий при следующем соотношении компо 1ентов, мае. %: Углерод 0,15-0,25 Кремний0,15-0,6 Марганец0,5-0,8 Хром11-14 Ванадий0,30-0,45 Азот0,08-0,12 Мо.чибден0,05-0,20 8 Церий 0,005-0,010 Алюминий . О,005-0,025 ЖелезоОстальное Сталь имеет мартенситную структуру даже при закалке на воздухе. Существенное повьплегше прочности и износостойкости обеспечивается наличием нитридов ванадия, образующимися при отпуске стали при 600-700°С. Цределы содержания азота и ванадия выбраны такими, что обеспечивают практически полное связывание введенных азота и ванадия в нитриды. Молибден способствует повышению коррозионной стойкости стали, особенно в средах, содержащ1« сернистьп ангидрид, и износостойкости, повышая энергию связи атомов в решетке и образуя карбидную фазу. При содержании молибдена менее 0.05 мае. 7, низка коррозионная стойкость, а при более 0,20 мае. % происходит снижение прочности стали из-за появления ферритной составляющей в структуре, так как молибден - эффективный карбидообразуюШ5 й элемент. Кремний и марганец являются раскисляющими элементами. При содержании кремния и марганца менее 0,15 и 0,5 мае. % соответственно металл плохо раскислен, а при содержании более 0,6 и 0,8 мае. % соответственно происходит нарушение фазового состава стали и снижение механических свойств. Алюминий, кроме раскисления стали, обеспечивает повышение коррозионной стойкости и износостойкости мета,г1ла. При его содержании менее 0,005 мас.% металл недораскислен, а при содержании более 0,025 мае. % образуются нитриды алюминия, понижающие вязкость и стойкость металла к межкристаллитной коррозии. Церий является активным раскисляющим и модифицирующим элементом, способствующим очищению границ зерен, что обеспечивает повьпиение коррозионной стойкости стали. При его содержании менее 0,005 мае. % эффект модифицирования незначителенэ а при с.одержании более 0,010 мае. % происходит загрязнение металла неметаллическими включениями. В табл. 1 даны составы стали. Литые образцы для исследований термообрабатывают по режиму; закалка при 1100°С, воздух, отпуск при 680°С 2ч.

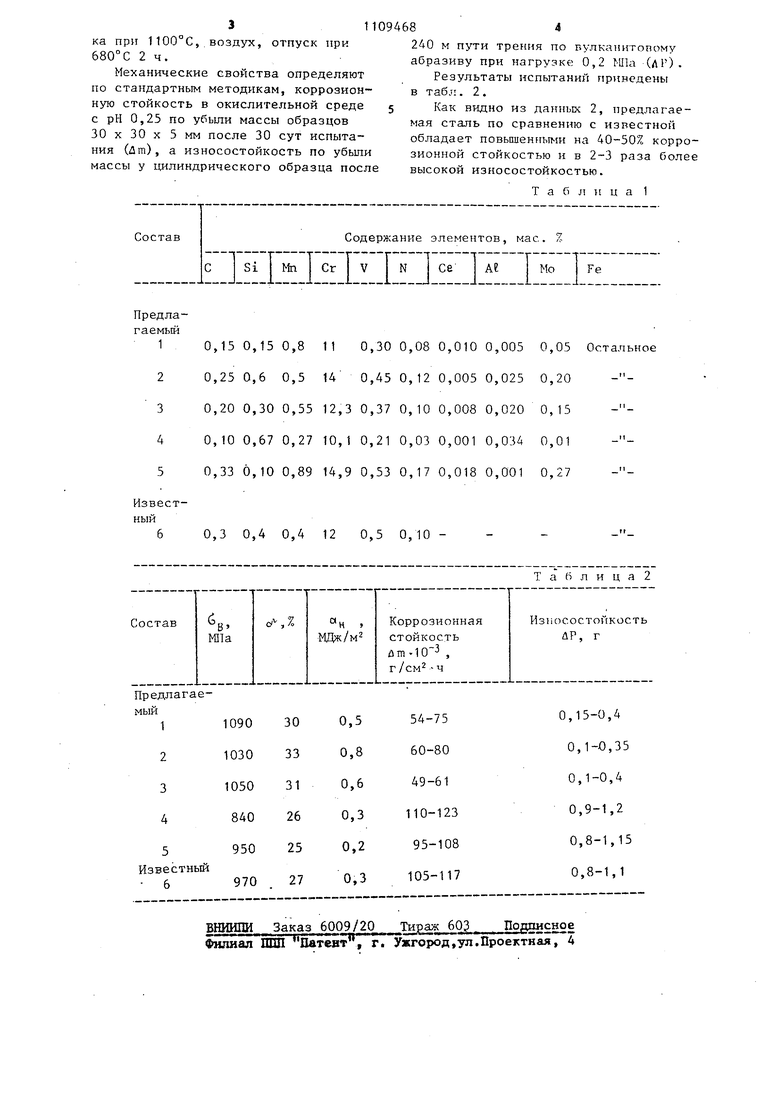

Механические свойства определяют по стандартным методикам, коррозионную стойкость в окислительной среде с рН 0,25 по убыли массы образцов ЗОхЗОхЗмм после 30 сут испытания (Дт), а износостойкость по убыпи массы у цилиндрического образца после

240 м пути трения по вулканитопому абразиву при нагрузке 0,2 МПа (Л1).

Результаты испытаний приведены в табл. 2.

Как видно из данных 2, предлагаемая сталь по сравнению с известной обладает повышенгтыми на 40-50% коррозионной стойкостью и Б 2-3 раза более высокой износостойкостью.

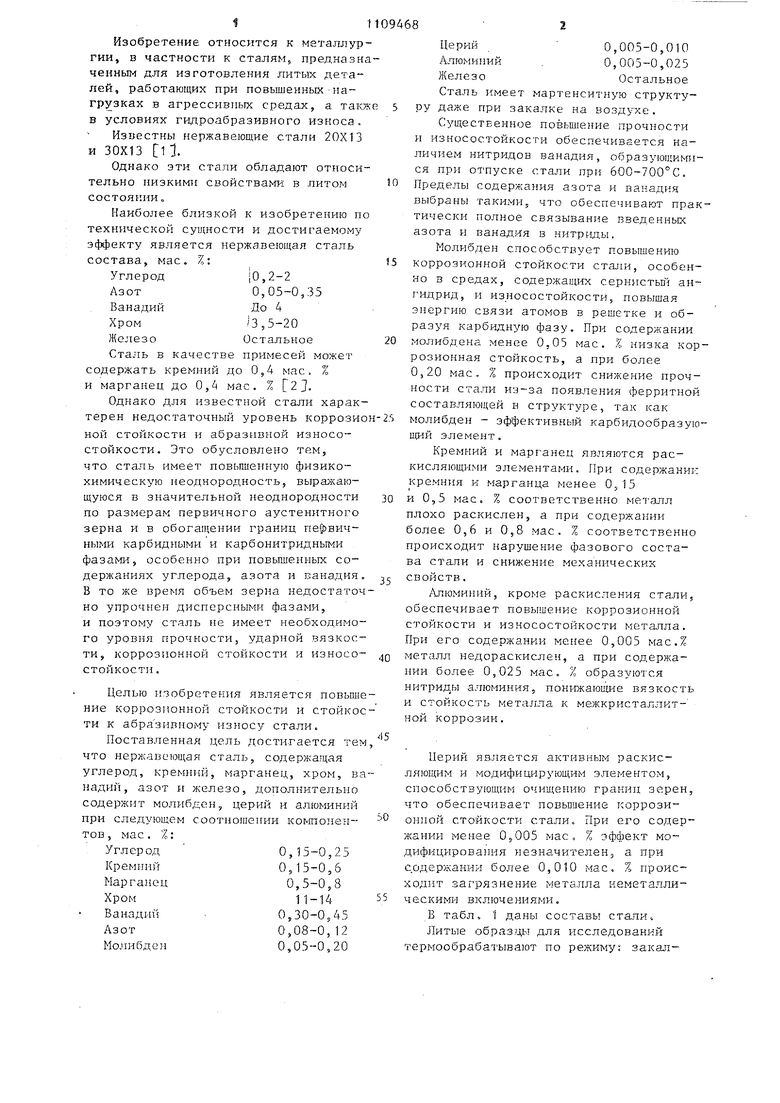

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| ЖАРОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2543583C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2014 |

|

RU2546262C1 |

| Мартенситно-стареющая сталь | 2020 |

|

RU2738033C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2397271C2 |

НЕРЖАВЕЮЩАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром. ванадий, азот и железо, отличающаяся тем, что, с целью повышения коррозионной стойкости и стойкости к абразивному износу, она дополнительно содержит молибден, церий и алюминий при следующем соотношении компонентов, мае. %: 0,15-0,25 Углерод 0,15-0,6 Кремний 0,5-0,8 Марганец 11-14 Хром 0,30-0,45 Ванадий 0,08-0,12 Азот 0,05-0,20 Молибден 0,005-0,010 Церий § 0,005-0,025 Алюминий Железо Остальное (Л

Предлагаемый1 Известный 6

ПредлагаеТаблица20,15 0,15 0,811 0,30 0,08 0,010 0,0050,05 Остальное 0,25 0,6 0,514 0,45 0,12 0,005 0,0250,20 0,20 0,30 0,5512,3 0,37 0,10 0,008 0,0200,15 0,10 0,67 0,2710,1 0,21 0,03 0,001 0,0340,01 0,33 6,10 0,8914,9 0,53 0,17 0,018 0,0010,27 0,3 0,4 0,412 0,5 0,10 --

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| ТОСТ | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для очистки волокнистогоМАТЕРИАЛА | 0 |

|

SU187929A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1984-08-23—Публикация

1983-06-21—Подача