Изобретение относится к области ресурсосбережения при производстве композиционных материалов. Оно обеспечивает повторное использование и полимерной матрицы, и наполнителя, входящих в состав технологических отходов, для производства полимерных композиций с первоначально заданными свойствами.

Композиционные материалы состава полимерная матрица с наполнителем, представляющим собой порошок металла, - это полимерные композиции с оригинальными свойствами, но весьма затратные в производстве, поскольку создается технология, ориентированная на приготовление конкретной полимерной композиции и изготовление определенных типов деталей с четко определенными характеристиками. Именно эти причины все чаще задают необходимость развития технологий вторичной переработки таких материалов.

При производстве полимерных композиций и изготовлении деталей из них образуются технологические отходы. Использование отходов в качестве вторично переработанного сырья состоит в ограничении его количества в полимерных композициях (до 30%), к тому же переработка описывается в литературных источниках как разделение компонентов исходной композиции, а получаемые полимерные композиции имеют другое функциональное назначение (Франческо ла Мантия «Вторичная переработка пластмасс» / пер. с англ. под ред. Г.Е. Заикова - СПб: «Профессия», 2006. - с. 181).

Способы получения и переработки композиционных материалов (полимерная матрица с наполнителем) в основном определяются скоростью происходящих в связующем полимере физических и физико-химических процессов (нагреве, плавлении, охлаждении и т.д.). Наполнитель определяет в полимерных композициях необходимый комплекс эксплуатационных свойств и функциональное назначение изделий из них. В качестве наполнителя могут использоваться дефицитные, редкие и драгоценные металлы. Поэтому переработка отходов полимерных композиций с целью возврата в производственный цикл используемых в их составе таких наполнителей способами, обеспечивающими разделение компонентов, весьма привлекательна с экономической точки зрения и востребована, но при этом полимерная матрица не подлежит повторному использованию.

Способы, позволяющие извлекать наполнитель из композиционных материалов, основной операцией которых является разрушение полимерной матрицы, это - пиролиз, крекинг, методы термической деструкции в окислительной среде, в инертной, в вакууме и др. В основном в литературных источниках это описание результатов экспериментов, на практике, в промышленном масштабе требующих проведения дополнительных операций по восстановлению наполнителя. Например, способ извлечения наполнителя, основанный на методе термической деструкции в окислительной среде (в среде непрерывно продуваемого воздуха), предложенный в патенте RU 2 679 776 С1 МПК F23G 7/12, G01N 25/00, С22В 7/00, публ. 12.02.2019, требует дополнительных операций по восстановлению наполнителя.

Сложность использования при производстве полимерных композиций вторично переработанных полимеров заключается в многообразии композиционных материалов по составу, этим объясняется отсутствие возможности в полной мере систематизировать свойства как «первоначальных» композиций, так и вторично переработанных. При этом, даже если оба компонента смеси являются одним и тем же полимером (исходный и вторичный), ни реологические, ни механические свойства не подчиняются правилу аддитивности, и свойства смеси, как правило, оказываются ниже ожидаемых (Франческо ла Мантия «Вторичная переработка пластмасс» / пер. с англ. под ред. Г.Е. Заикова - СПб: «Профессия», 2006. - с. 198). Кроме того, в полипропилене имеют место быстрые и глубокие деструктивные явления с соответствующим ухудшением механических свойств. Вторичный полипропилен во время вторичной переработки приобретает совершенно иное строение и морфологию полимеризации с очевидными последствиями для макроскопических свойств.

В связи с этим весьма трудно составить правильный алгоритм переработки, потому что он должен предсказывать потерю свойств после заданного числа этапов переработки, рассчитывать максимальное количество (% масс., к исходному полимеру) переработанного полимера, который следует добавлять во избежание потерь свойств и, наконец, прогнозировать стабильность свойств после многократных циклов переработки. Например, в книге Франческо ла Мантия «Вторичная переработка пластмасс» / пер. с англ. под ред. Г.Е. Заикова - СПб: «Профессия», 2006. - с. 202÷209 рассматривают результаты экспериментальных исследований по включению в приготавливаемые композиции 10-30% отходов с не более 5 циклами использования полимерной матрицы, причем речь идет о получении материалов с удовлетворительными характеристиками и никак не о материалах с комплексом свойств, присущих первоначальным композициям, и деталях, изготавливаемых по той же технологии, что и детали из первоначальных композиций.

Состав полимерных композиций, свойства исходного полимерного сырья и наполнителей (физическое состояние полимера и наполнителя) определяют выбор способа получения композиции (В.В. Богданов, Р.В. Торнер «Смешение полимеров» - Л.: «Химия», 1979). Смешение сыпучих материалов-полимеров и порошковых наполнителей, как правило, состоит из предварительного смешения их в смесителях с последующей пластикацией в экструдерах (B.C. Кин, В.В. Скачков «Диспергирование и смешение в процессах производства и переработки пластических масс.» - М: «Химия», 1988, стр. 32).

Способ повторного использования технологических отходов полимерных материалов подмешиванием их к исходному сырью описан в работе «Утилизация и вторичная переработка полимерных материалов», А.С. Клинков, П.С. Беляев, М.В. Соколов, Тамбов, Издательство ТГТУ, 2005. Отсортированные технологические отходы, получаемые при переработке исходного полимерного сырья, измельчают в ножевых дробилках мокрого или сухого измельчения до получения рыхлой массы с размером частиц от 2 мм до 9 мм, затем гранулируют. Пластикация происходит с применением одночервячных экструдеров. Охлаждение в процессе гранулирования происходит в воде. Диаметр получаемых гранул от 2 мм до 5 мм.

При этом изделия, изготавливаемые из таких полимерных материалов, имеют другое функциональное назначение в отличие от изделий, изготовленных из первичного полимера. Отмечено, что перспективным является добавление вторичного сырья к первичному в количестве 20-30%. Введение в полимерную композицию пластификаторов, стабилизаторов (т.е. изменение первоначального состава) позволяет увеличить эту цифру до 40-50%. Это повышает физико-механические характеристики изделий, однако их долговечность составляет 0,6-0,75 от долговечности изделий из первичного полимера. Т.е. получаемый подобным способом материал не обладает воспроизводимыми физико-механическими и технологическими показателями.

Основная проблема, которую необходимо было решить при разработке заявляемого способа - задействовать максимально возможное количество технологических отходов в производство полимерных композиций, при этом возможность применения пластификаторов и стабилизаторов исключается, а детали из состава конструкций различного назначения, изготовленные из полимерных композиций, полученных с использованием отходов, должны обеспечивать первоначально заданные конструкторской документацией на эти детали требования и свойства.

Особенностью заявляемого способа является то, что технологические отходы в виде предварительно подготовленной механической смеси, используют в качестве одного из компонентов в приготавливаемых полимерных композициях (на основе полимерной матрицы и наполнителя, представляющего собой порошок металла,), предназначенных для изготовления конструкционных деталей. Технологические отходы являются источником тех же самых полимерной матрицы и наполнителя с той лишь разницей, что они до этого уже перерабатывались. Состав композиции получается таким: технологические отходы до 50% масс., от общей массы композиции, впервые смешиваемые компоненты - остальное.

Техническим результатом заявляемого способа является:

- возможность использования технологических отходов в составе приготовленных полимерных композиций до 50% масс., что позволяет решить вопрос накапливания отходов;

- возможность использования при приготовлении полимерных композиций и наполнителя, и переработанного полимерного сырья без разделения отходов на компоненты, что позволяет сократить время на подготовку наполнителя для повторного использования в производственном цикле, а переработанное полимерное сырье многократно использовать при приготовлении композиций без ограничения количества циклов переработки;

- обеспечение неизменности технологий изготовления конструкционных деталей как из полимерных композиций, полученных только из впервые смешиваемых компонентов, так и изготовленных из полимерных композиций, содержащих в своем составе технологические отходы;

- обеспечение полной воспроизводимости физико-механических характеристик, таких как требуемая структура материала, отсутствие внутренних и наружных дефектов в виде трещин, расслоений, раковин, пор, и механических характеристик, таких как относительное удлинение при растяжении, предел прочности при сжатии, у деталей, изготовленных из полимерных композиций, содержащих в своем составе отходы.

Заявляемый способ использования технологических отходов при приготовлении полимерных композиций, используемых для изготовления конструкционных деталей, на основе

полимерной матрицы, состоящей из сополимера пропилена с этиленом марки 22007 по ГОСТ 26996-86 с добавлением каучука СКТН по ГОСТ 13835-73 по отношению к массе сополимера пропилена с этиленом 0,5 - 1,0%, вместе представляющих полимерное сырье, и

наполнителя, представляющего собой порошок любого металла, плотность которого находится в диапазоне от 11,3 г/см3 до 19,3 г/см3, количество которого в композициях варьируется от 40,0% масс., до 85,0% масс.,

предназначен для обеспечения неизменности технологий изготовления конструкционных деталей как из полимерных композиций, полученных только из впервые смешиваемых компонентов, так и изготовленных из полимерных композиций, содержащих в своем составе технологические отходы, а также обеспечения у конструкционных деталей, изготовленных из полимерных композиций, содержащих в своем составе технологические отходы, полную воспроизводимость физико-механических и механических характеристик.

Способ характеризуется тем, что из технологических отходов, образующихся при производстве полимерных композиций с конкретным наполнителем и изготовлении деталей из этих композиций:

- готовят механическую смесь путем сбора, измельчения и перемешивания отходов, тем самым обеспечивая возможность использования и наполнителя, и переработанного полимерного сырья, содержащихся в отходах в качестве одного из компонентов при последующем приготовлении композиций;

- в подготовленной смеси технологических отходов перед использованием для приготовления полимерных композиций осуществляют контроль качества перемешивания, оценивая равномерность распределения наполнителя, и определяют количество наполнителя;

- по результатам контроля рассчитывают количество впервые смешиваемых компонентов с соблюдением условий, при которых количество наполнителя в получаемых полимерных композициях варьируется в диапазоне от 40,0% масс., до 85,0% масс., количество впервые смешиваемого полимерного сырья должно быть не менее 50% масс., от массы полимерной матрицы получаемой полимерной композиции, что позволяет использовать переработанное полимерное сырье многократно без ограничения количества циклов переработки;

- при приготовлении полимерных композиций подготовленную механическую смесь отходов используют в качестве одного из компонентов и вместе с впервые смешиваемыми компонентами экструдируют, гранулируют, получают полимерные композиции следующего состава, в % масс.:

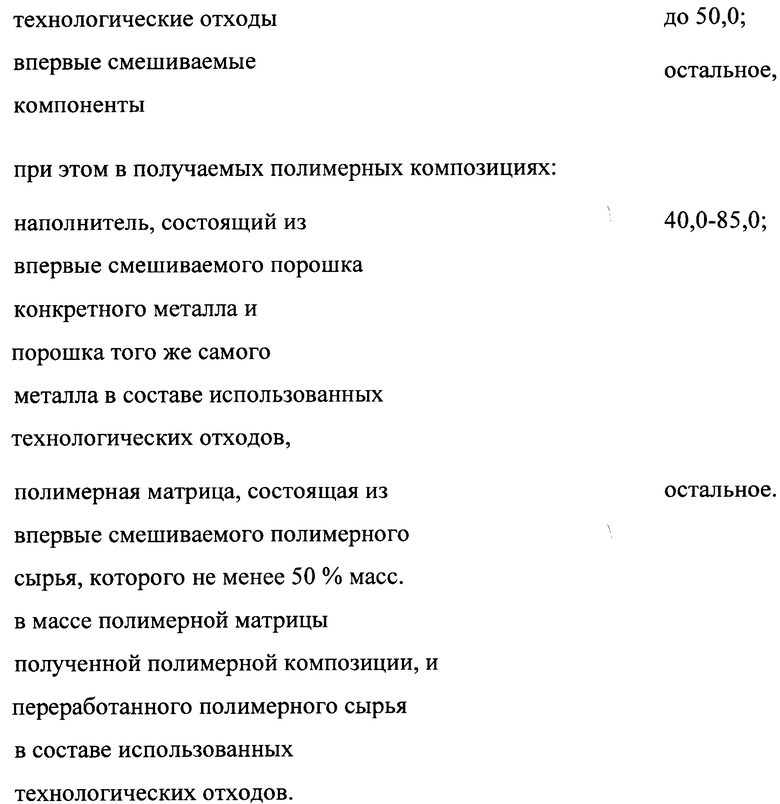

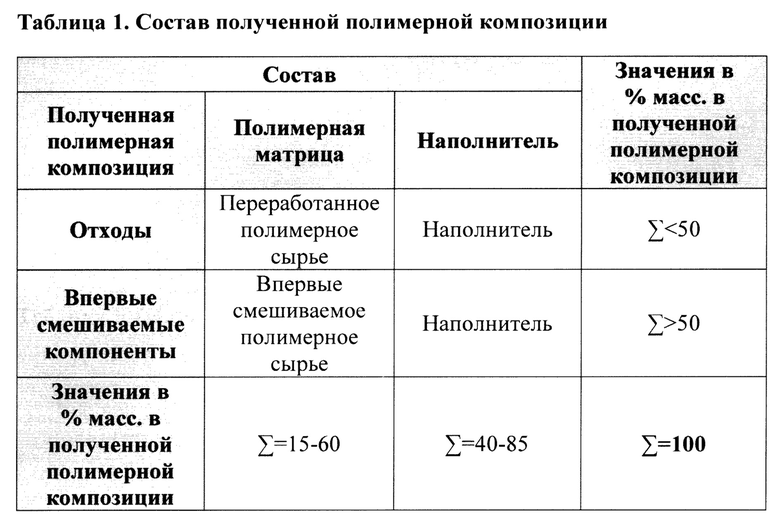

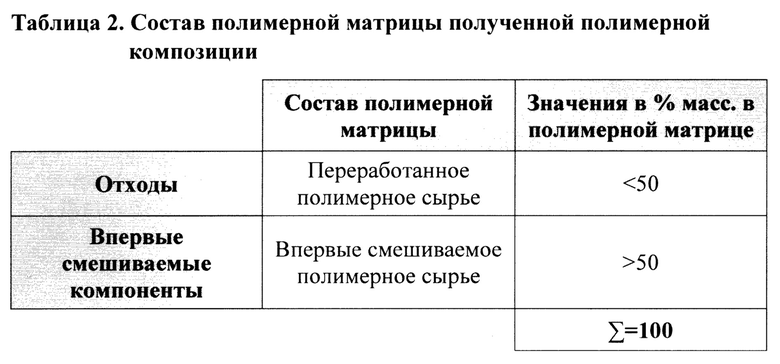

Сущность заявляемого способа поясняется таблицами, где приведены:

- в Таблице 1 - Состав полученной полимерной композиции;

- в Таблице 2 - Состав полимерной матрицы полученной полимерной композиции;

- в Таблице 3 - Результаты экспериментов использования технологических отходов от полимерной композиции с наполнением вольфрама 40% масс.;

- в Таблице 4 - Результаты экспериментов использования технологических отходов от полимерной композиции с наполнением вольфрама 85% масс.;

- в Таблице 5 - Результаты экспериментов использования технологических отходов от полимерных композиций с различным наполнением вольфрама с наполнением вольфрама в подготовленной механической смеси 76,2% масс.

При осуществлении заявляемого способа используют технологические отходы, образующиеся при производстве полимерных композиций и изготовлении деталей из них, это отходы производства полимерных композиций (забракованные по процентному содержанию конкретного наполнителя партии), и/или облой, стружка после механической обработки, и/или части деталей после механической обработки, и/или забракованные детали (далее по описанию -технологические отходы), т.е. технологические отходы, формируемые от начала приготовления исходной полимерной композиции из впервые смешиваемых компонентов до завершения механической обработки деталей из нее, это те этапы, на которых можно обеспечить исключение посторонних примесей без дополнительных операций.

Состав исходной («первоначальной») полимерной композиции из впервые смешиваемых компонентов следующий:

полимерная матрица: сополимер пропилена с этиленом марки 22007 по ГОСТ 26996-86 и каучук СКТН по ГОСТ 13835-73, при этом каучук СКТН по отношению к массе сополимера пропилена с этиленом составляет 0,5 - 1,0%, вместе представляющих полимерное сырье (далее по описанию - исходное полимерное сырье, либо впервые смешиваемое полимерное сырье);

наполнитель: порошок любого металла, плотность которого находится в диапазоне от 11,3 г/см3 до 19,3 г/см3, количество которого в композициях варьируется от 40,0% масс., до 85,0% масс., (далее по описанию - наполнитель).

Порошки металлов, плотность которых находится в диапазоне от 11,3 г/см3 до 19,3 г/см3, это «тяжелые», в том числе редкие и драгоценные металлы, от свинца с плотностью 11,3 г/см3 до вольфрама с плотностью 19,3 г/см3. Каждый раз в полимерных композициях используется один и тот же конкретный, в соответствии с конструкторской документацией на изготавливаемые детали, наполнитель. Наполнитель определяет свойства конструкционных деталей, такие как общая плотность, относительное удлинение при растяжении, прочность на сжатие и прочие.

В составе отходов содержатся те же самые компоненты, что в исходных полимерных композициях, но уже от одного и более раз использованные (переработанные) при приготовлении самой полимерной композиции и при изготовлении деталей из нее.

После использования предлагаемым способом технологических отходов состав получаемых полимерных композиций и процентное соотношение компонентов будут такими же, как у исходных композиций: полимерная матрица с конкретным наполнителем от 40% масс., до 85% масс., при этом:

полимерная матрица получаемой полимерной композиции - это впервые смешиваемое полимерное сырье и вторично переработанное в составе использованных технологических отходов полимерное сырье. Установлено, что исходного впервые смешиваемого полимерного сырья должно быть не менее 50% масс., от массы полимерной матрицы получаемой композиции. На практике это означает следующее: сколько бы не добавили технологических отходов в состав полимерной композиции (10, 20, 30, 40, 50% масс. от массы всей полимерной композиции) главное, чтобы при этом в составе полимерной матрицы получаемой полимерной композиции исходного впервые смешиваемого полимерного сырья было не менее 50% масс., полимерной матрицы, см. Таблицу 1 и Таблицу 2.

наполнитель с содержанием от 40% масс., до 85% масс., получаемой полимерной композиции - это наполнитель, состоящий из впервые смешиваемого порошка конкретного металла, и тот же самый металл в составе использованных технологических отходов.

Использование технологических отходов предлагаемым способом для получения полимерных композиций не ограничивается определенным количеством циклов использования полимерной матрицы, количество циклов переработки полимерного сырья определяется производственной необходимостью. В действующем производстве это означает, что и в 20-ом, и 30-ом цикле изготовления в приготавливаемой композиции будут присутствовать компоненты, из которых получали исходную «первоначальную» композицию, при этом многократно переработанный сополимер пропилена с этиленом марки 22007 по ГОСТ 26996-86, входящий в состав полимерной матрицы, не оказывает влияние на свойства полимерной матрицы приготавливаемой полимерной композиции, если будет соблюдено условие: впервые смешиваемого полимерного сырья должно быть не менее 50% масс., полимерной матрицы получаемой полимерной композиции.

Технический результат в заявляемом способе достигается за счет проведения работ по подготовке технологических отходов, по результатам которых рассчитывают необходимое количество впервые смешиваемых компонентов полимерной композиции. Алгоритм приготовления композиций с использованием технологических отходов, подготовленных заявляемым способом, выглядит так: подготовка механической смеси (сбор, измельчение, перемешивание отходов), контроль наполнителя, расчет впервые смешиваемых компонентов, экструдирование, гранулирование.

Подготовка механической смеси:

Отходы от производства самих полимерных композиций и после изготовления деталей собирают по признаку конкретного наполнителя, но без сортировки по различному процентному содержанию этого наполнителя. Т.е. технологические отходы от полимерных композиций, в составе которых было наполнителя 40% масс., и технологические отходы от полимерных композиций, в составе которых было наполнителя 60% масс., и технологические отходы от полимерных композиций, в составе которых было наполнителя 85% масс., не сортируют. Главное, наполнитель в собираемых отходах должен быть один и тот же.

Собранные отходы измельчают на роторной дробилке. Размер частиц после измельчения на роторной дробилке определяется техническими возможностями малооборотного шарового смесителя.

Далее отходы измельчают и перемешивают в малооборотном шаровом смесителе, где количество шаров для конкретной модели смесителя определяется временем измельчения отходов до требуемого размера, позволяющего использовать измельченные отходы в конкретно применяемом экструдере, а скорость оборотов подбирают в зависимости от диаметра барабана шарового смесителя.

Контроль качества перемешивания получаемой смеси проводят после того, как партия измельченных отходов перемешана. Контроль проводят методом термического анализа, позволяющим определять показатель равномерности распределения и количество наполнителя в подготовленной смеси с заданными на полимерную композицию метрологическими характеристиками. По результатам контроля отобранных проб делают вывод о достижении равномерности распределения наполнителя и о его количестве в получаемой смеси. Количество проб и разница в распределении наполнителя между всеми отобранными пробами устанавливается метрологическими требованиями к получаемой полимерной композиции и зависит от объема партии. В результате подготовленные отходы представляют собой единую механическую смесь из переработанной полимерной матрицы с равномерно распределенным в ней наполнителем.

По результатам контроля рассчитывают количество впервые смешиваемых компонентов для приготовления полимерной композиции. При расчете наполнителя соблюдают условие: количество наполнителя, который в приготавливаемой композиции будет состоять из впервые смешиваемого порошка металла и того же самого металла из состава отходов, должно варьироваться в диапазоне от 40,0% масс., до 85,0% масс., таблица 1. При расчете количества впервые смешиваемого полимерного сырья соблюдают условие: впервые смешиваемого полимерного сырья необходимо добавить столько, чтобы его количество составило не менее 50% масс., в общей массе полимерной матрицы приготавливаемой полимерной композиции, таблица 2.

При этом количество подготовленных отходов, добавляемых к впервые смешиваемым компонентам при приготовлении полимерной композиции не должно превышать 50% масс., от массы получаемой полимерной композиции, таблица 1.

В поставленном производственном процессе при смешении отходов от полимерных композиций с разным количественным содержанием наполнителя в подготовленной партии отходов наполнителя будет всегда больше 40% масс., но меньше 85% масс. от общей массы подготовленной механической смеси. Важно отметить, что полученную механическую смесь в дальнейшем используют для получения полимерных композиций и с содержанием 40% масс., и с содержанием 60% масс., и с содержанием 85% масс., того же наполнителя.

Далее все компоненты получаемой полимерной композиции экструдируют и гранулируют. Смесь отходов и впервые смешиваемое полимерное сырье подают через систему дозирования в зону загрузки двухшнекового экструдера, а впервые смешиваемый наполнитель через систему дозирования - в зону формирования расплава. При экструдировании высоконаполненных (от 40% масс., до 85% масс.) полимерных композиций на основе полимерной матрицы с наполнителем из ряда «тяжелых» металлов может применяться только двухшнековый экструдер. Для реализации заявляемого способа двухшнековый экструдер должен иметь прецизионную систему весового дозирования, обеспечивающую подачу компонентов для экструдирования и в зону загрузки, и через дополнительный ввод в зону расплава. Технологические параметры такие как, температура расплава полимерной матрицы, частота вращения шнеков, давление в винтовом канале, длительность процесса экструдирования устанавливаются при постановке технологии приготовления конкретных полимерных композиций. Шнеки выполняют функции перемешивания компонентов, транспортирования массы и создания заданного давления перед фильерой для формирования заданного сечения нитей (стрэнг) с последующим получением гранул размером, позволяющим вести дальнейшую промышленную переработку полученной полимерной композиции.

Гранулирование производится любым гранулятором, совместимым с используемым экструдером. Полученные гранулы упаковывают и транспортируют для изготовления деталей.

Заявленный способ опробован в условиях действующего производства на полимерных композициях, в которых в качестве наполнителя использовали мелкодисперсный порошок вольфрама по ТУ48-19-72-92 (далее по тексту описания примера - вольфрам).

Сформировали три партии отходов массой по 500 кг каждая от двух полимерных композиций с содержанием вольфрама 40% масс., и 85% масс. Первая партия содержала отходы только от полимерной композиции с содержанием наполнителя 40% масс., вторая - только от полимерной композиции с содержанием наполнителя 85% масс., третью партию получили, не разделяя отходы по полимерным композициям. Работы с партиями подготовленных отходов с содержанием вольфрама 40% масс., и 85% масс., проводили для установления границ по допустимому количеству технологических отходов при приготовлении полимерных композиций.

Собранные отходы (каждую партию) измельчали на роторной скоростной дробилке в течение 40 минут до размера частиц не более 10 мм. После чего проконтролировали размер дробленых частиц, частиц размером более 10 мм не было обнаружено. Далее каждую из трех партий отходов измельчали до размера частиц не более 5 мм и перемешивали в течение четырех часов в закрытом малооборотном шаровом смесителе, в котором соотношение отходы/шары соответствовало 1/10, а скорость оборотов составляла 40 об./мин.

В каждой из трех партий измельченных отходов провели контроль концентрации вольфрама. Равномерность распределения наполнителя и его количество в подготовленных отходах определяли методом дифференциального термогравиметрического анализа, принятом на производстве заявителя.

Первую партию подготовленной механической смеси отходов с содержанием вольфрама 40% масс., смеси разделили на 10 равных частей по 50,0 кг каждая, т.е. в 50,0 кг подготовленных отходов было: 20,0 кг вольфрама и 30,0 кг переработанного полимерного сырья. Для приготовления полимерных композиций с использованием отходов провели расчеты необходимого количества впервые смешиваемых компонентов. После чего подготовленные отходы и расчетное количество впервые смешиваемых компонентов экструдировали в течение 20 минут в экструдере, обеспечивающем контроль температуры в определенных зонах: отходы и исходное полимерное сырье подавали в экструдер через прецизионную систему весового дозирования в зону загрузки, расчетное количество вольфрама - через прецизионную систему весового дозирования в зону расплава. Из сформированных после выхода из экструдера стренг получили гранулы размером от 3 мм до 5 мм, и в упакованном виде полученную полимерную композицию транспортировали для последующего изготовления деталей. Изготовленные детали контролировали на наличие дефектов и достижение требуемых характеристик. Результаты расчетов и наличие дефектов в изготовленных деталях представлены в таблице 3. Эксперименты заканчивали при обнаружении дефектов у деталей:

6 частей первой партии использовали для приготовления полимерных композиций с содержанием вольфрама 40% масс., (примеры 1 - 6 таблицы 3);

2 части - для приготовления полимерных композиций с содержанием вольфрама 60% масс., (примеры 7, 8 таблицы 3);

2 части - для приготовления полимерных композиций с содержанием вольфрама 85% масс., (примеры 9, 10 таблицы 3).

Эксперименты по приготовлению полимерных композиций с наполнением 60% масс., и 85% масс., провели для установления возможности использования отходов от менее наполненной (40% масс.) полимерной композиции для приготовления полимерных композиций с более высоким наполнением, поскольку в отходах от композиции с содержанием вольфрама 40% масс., будет самое большое количество переработанной полимерной матрицы.

Вторую партию подготовленной механической смеси отходов с содержанием вольфрама 85% масс., смеси тоже разделили на 10 равных частей по 50,0 кг каждая, в каждых 50,0 кг подготовленных отходов было: 42,5 кг вольфрама и 7,5 кг переработанного полимерного сырья. Для приготовления полимерных композиций с содержанием отходов провели расчеты необходимого количества впервые смешиваемых компонентов. Далее процесс повторили, как в предыдущем случае: компоненты получаемой композиции экструдировали, сформовали гранулы, изготовили детали, провели контроль качества их изготовления. Результаты расчетов и наличие дефектов в изготовленных деталях представлены в таблице 4. Эксперименты с приготовлением полимерных композиций заканчивали при обнаружении дефектов у деталей:

3 части второй партии использовали для приготовления полимерных композиций с содержанием вольфрама 40% масс., (примеры 1 - 3 таблицы 4), эксперимент с приготовлением данных композиций закончили при достижении наивысшей концентрации отходов (47% масс.) в приготавливаемой композиции (пример 3 таблицы 4);

4 части - для приготовления полимерных композиций с содержанием вольфрама 60% масс., (примеры 4-7 таблицы 4);

3 части - для приготовления полимерных композиций с содержанием вольфрама 85% масс., (примеры 8-10 таблицы 4).

В третьей партии отходов, сформированной от разных полимерных композиций в подготовленной механической смеси вольфрам, составлял 76,2% масс., смеси. Смесь разделили на 10 равных частей по 50,0 кг каждая, т.е. в 50,0 кг подготовленных отходов было: 38,1 кг вольфрама и 11,9 кг переработанного полимерного сырья. Для приготовления полимерных композиций с содержанием отходов провели расчеты необходимого количества впервые смешиваемых компонентов. Экструдирование, гранулирование, изготовление деталей проводили так же, как в предыдущих двух случаях. Результаты расчетов и наличие дефектов в изготовленных деталях представлены в таблице 5. Эксперименты заканчивали при обнаружении дефектов у деталей:

3 части третьей партии использовали для приготовления полимерных композиций с содержанием вольфрама 40% масс., (примеры 1-3 таблицы 5);

3 части - для приготовления полимерных композиций с содержанием вольфрама 60% масс., (примеры 4-6 таблицы 5);

4 части - для приготовления полимерных композиций с содержанием вольфрама 85% масс., (примеры 7-10 таблицы 5).

С целью подтверждения прогнозных показателей по сохранению качества изготавливаемых деталей после многократного использования переработанной полимерной матрицы эксперименты под номерами с (**, эксперимент под №5 в таблице 3 и эксперимент под №9 в таблице 4) повторили 10 циклов подряд, качество деталей не изменилось.

Результаты применения в составе получаемых полимерных композиций отходов показали технологичность предлагаемого способа. Увеличение содержания отходов более 50% масс., нецелесообразно, ввиду появления в деталях дефектов - расслоений, трещин, раковин и пор, недопустимых предъявляемыми требованиями к изготавливаемым конструкционным деталям, и ухудшение механических характеристик. Результаты проведенных работ подтвердили, что в составе полимерной матрицы приготавливаемых полимерных композиций впервые смешиваемого полимерного сырья должно быть не менее 50% масс., от массы полимерной матрицы приготавливаемой композиции. Снижение количества, впервые смешиваемого полимерного сырья, как и увеличение количества отходов в полимерных композициях приводит к появлению дефектов в изготавливаемых деталях.

Результаты лабораторных экспериментов со свинцом (плотность 11,3 г/см3) и палладием (плотность 12,02 г/см3) показали идентичность результатов с результатами, полученными на композициях с вольфрамом, что подтверждает возможность применения в качестве наполнителя любого материала в диапазоне с плотностью от 11,3 г/см3 у свинца до 19,3 г/см3 у вольфрама.

Предлагаемый способ использования отходов решает проблему их накапливания. Наиболее ценно, что подготовка отходов предлагаемым способом и их дальнейшее использование при приготовлении полимерных композиций обеспечивает полную воспроизводимость физико-механических характеристик композиций и, соответственно, постоянство технологий изготовления деталей из них, зачастую весьма затратных при постановке. Т.е. для полимерных композиций с одним и тем же наполнителем технологические режимы изготовления деталей (прессование заготовок и механическая обработка деталей в размер) остаются такими же, как при изготовлении этих же деталей из композиций, состоящих только из впервые смешиваемых компонентов, постоянство технологических режимов обеспечивает получение деталей с требуемой структурой материала (равномерность распределения наполнителя) без внутренних и наружных дефектов: трещин, расслоений, раковин, пор.

Использование отходов в качестве одного из компонентов при приготовлении композиционных материалов указанного в описании состава позволяет максимально эффективно (минимум потерь, быстрота, отсутствие дополнительного оборудования для разделения отходов на компоненты, для восстановления наполнителя) в замкнутом производственном цикле использовать наполнитель, и в результате получить практически безотходный способ производства полимерных композиций. Это наиболее актуально для полимерных композиций, в которых в качестве наполнителя используют редкие и драгоценные металлы.

У деталей, изготовленных из композиций №№1-5, 7, 9, механические характеристики (относительное удлинение при растяжении, предел прочности при сжатии) соответствовали установленным требованиям, у деталей, изготовленных из композиций №№6, 8, 10 механические характеристики не соответствовали установленным требованиям.

У деталей, изготовленных из композиций №№1-6, 8, 9, механические характеристики соответствовали установленным требованиям, у деталей, изготовленных из композиций №№7, 10, механические характеристики не соответствовали установленным требованиям.

У деталей, изготовленных из композиций №№1-5, 7-9, механические характеристики соответствовали установленным требованиям, у деталей, изготовленных из композиций №№6, 10, механические характеристики не соответствовали установленным требованиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термопластичная разлагаемая полиэтиленовая композиция и способ ее получения | 2022 |

|

RU2792366C1 |

| Биоразлагаемая полимерная композиция | 2018 |

|

RU2674212C1 |

| БИОРАЗЛАГАЕМАЯ ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2473578C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩАЯ КОМПОНЕНТЫ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2688718C1 |

| Композиция для получения биоразлагаемой мульчирующей пленки | 2023 |

|

RU2814106C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2012 |

|

RU2543219C2 |

| Способ получения высоконаполненной полиолефиновой композиции с модифицирующими добавками | 2017 |

|

RU2721913C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2005 |

|

RU2277548C1 |

| СПОСОБ И СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ДРЕВЕСНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2163542C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2203245C2 |

Изобретение относится к способу использования технологических отходов при приготовлении полимерных композиций. Способ используется при создании технологий приготовления композиций на основе полимерной матрицы, состоящей из сополимера пропилена с этиленом с добавлением каучука синтетического термостойкого низкомолекулярного по отношению к массе сополимера пропилена с этиленом 0,5-1,0%, вместе представляющих полимерное сырье, и наполнителя в виде порошка металла, представляющего собой порошок любого металла, плотность которого находится в диапазоне от 11,3 г/см3 до 19,3 г/см3, и изготовления деталей из этих композиций. Способ включает подготовку технологических отходов в виде механической смеси, в которой определяют количество наполнителя, после чего рассчитывают количество впервые смешиваемых компонентов; подготовленные отходы вместе с впервые смешиваемыми компонентами экструдируют, гранулируют, получают полимерные композиции состава технологические отходы - до 50,0 мас.%, впервые смешиваемые компоненты – остальное, причем в получаемых полимерных композициях наполнитель, состоящий из впервые смешиваемого порошка конкретного металла и порошка того же самого металла в составе использованных технологических отходов, присутствует в количестве 40,0-85,0 мас.%, а полимерная матрица, состоящая из впервые смешиваемого полимерного сырья, которого не менее 50 мас.% в массе полимерной матрицы полученной полимерной композиции, и переработанного полимерного сырья в составе использованных технологических отходов – остальное. Способ решает проблему использования образующихся отходов, сокращает время и затраты на подготовку наполнителя для повторного использования, позволяет использовать переработанное полимерное сырье многократно, обеспечивает неизменность технологий изготовления деталей из полимерных композиций, полученных из впервые смешиваемых компонентов, и полимерных композиций, содержащих в составе отходы, полную воспроизводимость физико-механических характеристик у деталей, изготовленных из полимерных композиций, содержащих в составе отходы. 5 табл. 10 пр.

Способ использования технологических отходов при приготовлении полимерных композиций, используемых для изготовления конструкционных деталей, на основе

полимерной матрицы, состоящей из сополимера пропилена с этиленом с добавлением каучука синтетического термостойкого низкомолекулярного по отношению к массе сополимера пропилена с этиленом 0,5-1,0%, вместе представляющих полимерное сырье, и

наполнителя, представляющего собой порошок любого металла, плотность которого находится в диапазоне от 11,3 г/см3 до 19,3 г/см3, количество которого в композициях варьируется от 40,0 мас.% до 85,0 мас.%,

предназначенный для обеспечения неизменности технологий изготовления конструкционных деталей как из полимерных композиций, полученных только из впервые смешиваемых компонентов, так и изготовленных из полимерных композиций, содержащих в своем составе технологические отходы, а также обеспечения у конструкционных деталей, изготовленных из полимерных композиций, содержащих в своем составе технологические отходы, полную воспроизводимость физико-механических и механических характеристик, характеризующийся тем, что из технологических отходов, образующихся при производстве полимерных композиций с конкретным наполнителем и изготовлении деталей из этих композиций, готовят механическую смесь путем сбора, измельчения и перемешивания отходов, тем самым обеспечивая возможность использования и наполнителя, и переработанного полимерного сырья, содержащихся в отходах; в подготовленной смеси технологических отходов перед использованием для приготовления полимерных композиций осуществляют контроль качества перемешивания, оценивая равномерность распределения наполнителя, и определяют количество наполнителя; по результатам контроля рассчитывают количество впервые смешиваемых компонентов с соблюдением условий, при которых количество наполнителя в получаемых полимерных композициях варьируется в диапазоне от 40,0 мас.% до 85,0 мас.%, количество впервые смешиваемого полимерного сырья должно быть не менее 50 мас.% от массы полимерной матрицы получаемой полимерной композиции, что позволяет использовать переработанное полимерное сырье многократно без ограничения количества циклов переработки; при приготовлении полимерных композиций подготовленную механическую смесь отходов используют в качестве одного из компонентов и вместе с впервые смешиваемыми компонентами экструдируют, гранулируют, получают полимерные композиции следующего состава, мас.%:

причем в получаемых полимерных композициях наполнитель, состоящий из впервые смешиваемого порошка конкретного металла и порошка того же самого металла в составе использованных технологических отходов, присутствует в количестве 40,0-85,0 мас.%;

полимерная матрица, состоящая из впервые смешиваемого полимерного сырья, которого не менее 50 мас.% в массе полимерной матрицы полученной полимерной композиции, и переработанного полимерного сырья в составе использованных технологических отходов – остальное.

| RU 2018132544 A, 11.03.2020 | |||

| US 5030662 A1, 09.07.1991 | |||

| WO 03087215 A1, 23.10.2003 | |||

| US 11067204 B2, 20.07.2021. |

Авторы

Даты

2022-11-24—Публикация

2021-09-21—Подача