Предлагаемое изобретение относится к области технологий изготовления нейтронно-защитных материалов, и может быть использовано для радиационной защиты электронных приборов, обслуживающего персонала и в гражданском строительстве.

Актуальность решаемой проблемы основана на необходимости подбора специфических условий формования высоконаполненных композиционных материалов, поскольку реализация в формуемой массе равномерно распределенного армирующего наполнителя, выполняющего функцию нейтронно-защитной составляющей материала, обеспечивающего его целевую пригодность, весьма затруднительна.

Из уровня техники известен способ получения композиционного борсодержащего материала для радиационной защиты различных приборов (патент РФ 2530002, МПК G21F 1/10, публ. 10.10.2014 г.), согласно которому производят предварительное смешение порошкообразных компонентов между собой, последующее их формование при температуре и давлении и охлаждение с получением готового материала с требуемым уровнем защитных свойств.

Однако исходным материалом для формования является композиция с недостаточно высоким содержанием двухсоставного порошкообразного наполнителя, количества которого не позволяет достичь заданного уровня конструкционной плотности и требуемой степени нейтроннозашитных свойств готового материала, обеспечиваемой, прежде всего, степенью наполнения композита.

Задачей авторов предлагаемого изобретения является разработка эффективного способа изготовления нейтронно-защитного композиционного высоконаполненного материала с высокой степенью радиационной защиты.

Техническим результатом при использовании предлагаемого изобретения является обеспечение повышения степени нейтронной защиты и получение повышенной конструкционной плотности и заданного уровня механической прочности, обеспечивающей стойкость к механической обработке.

Указанные задачи и технический результат обеспечиваются тем, что в отличие от известного способа получения композиционного борсодержащего нейтронно-защитного конструкционного материала, включающего предварительное смешение порошкообразных компонентов между собой, последующее их формование при температуре и давлении и охлаждение, согласно изобретению, в качестве исходных материалов для формования используют порошкообразную полимерную матрицу в виде соединения из группы полиолефинов, например, полипропилена, а в качестве наполнителя - предварительно высушенный порошкообразный мелкодисперсный бор, полученный плазмохимическим способом, состоящий из частиц кристаллической и аморфной фаз бора при следующем содержании ингредиентов, % масс.:

при степени кристалличности в диапазоне величин: 0,43-0,52 и удельной поверхности частиц в диапазоне 7-12 м2/г, которые перемешивают в механическом смесителе в режиме вращения с металлическими шарами со скоростью не более 20 об/мин., при регулярном встряхивании барабана с кратностью повторений через каждые 20-30 мин, с последующим прессованием полученной смеси при температуре в 205±5°С и удельном давлении в диапазоне 250-300 МПа/см2.

Предлагаемый способ поясняется следующим образом.

На фиг. представлено фото контрольных образцов из композиционного борсодержащего материала (содержание бора 78%) после механических испытаний на сжатие.

Способ изготовления высоконаполненного композиционного материала на основе порошков полиолефина и бора включает в себя несколько этапов:

- на первом этапе проводят подготовку компонентов:

порошок бора термообрабатывают при 110°С в течение 5 часов. При этих условиях вся влага, способствующая агломерации частиц, удаляется при периодическом встряхивании высушиваемой смеси и разрушаются комки, имеющиеся в материале в состоянии поставки;

порошкообразный полимер - полипропилен - подвергают фракционированию для выделения рабочей фракции не более 315 мкм;

- на втором этапе 12 г порошкообразного полипропилена и 47 г бора перемешивают в смесителе с металлическими шарами (300 г), взятыми в соотношении порошкообразная смесь/ металлические шары 1:5, в течение 5 часов при скорости вращения смесителя не более 20 об/мин. часов при регулярном встряхивании барабана с кратностью повторений через каждые 20-30 мин. На данном этапе происходит равномерное механическое перемешивание компонентов смеси с получением гомогенного состава формуемой смеси с требуемой степенью дисперсности и отсутствием комкования, что достигается перемешиванием в течение необходимого для этого технологического времени (5 ч.) и при использовании шаров в смесителе (от 0,5 до 1,5 см в диаметре), соударение которых с возникающими комками и агломератами формуемой массы способствует их разрушению;

- на третьем этапе из приготовленной смеси полипропилена и бора, из которой предварительно извлекают металлические шары, прессуют целевую заготовку методом прямого прессования при температуре 205±5°С и удельном давлении в диапазоне 250-300 МПа/см2. При этих условиях обеспечивается получение целевой заготовки с заданным комплексом характеристик. Температура процесса подобрана экспериментально из условия получения технологического расплава полимерной матрицы. При горячем прессовании в указанном диапазоне давления и температуры обеспечивается полноценное соединение и распределение в полимерной матрице порошкообразного наполнителя, количество которого значительно превышает количество полимерной основы. Данное распределение проблематично обеспечить на практике из-за возникновения комкования на этапе смешения и недостаточного смачивания на этапе прессования при дефиците связующего.

Порошкообразный наполнитель представляет собой порошок бора, частицы которого находятся в различных фазовых состояниях, характеризующихся соотношением кристаллической и аморфной фаз соответственно 0,43-0,52:0,57-0,48, и имеющих площадь удельной поверхности частиц от 7 до 12 м2/г, что на этапе прессования проявляется в качестве фактора, оптимизирующего оформление изделия заданной плотности при повышенной механической прочности. Из эксперимента выявлено, что при наличии кристаллической фазы в массе порошкообразного бора свыше указанного ранее фазового состава формуемая масса не поддается требуемой механической обработке и не оформляется в готовое изделие, а при выходе за пределы диапазона указанного фазового соотношения для аморфной составляющей проблематично обеспечить требуемую плотность композиционного материала. Превышение удельной поверхности частиц более 12 м2/г препятствует качественному смешению ингредиентов композиционного материала и, как следствие, оформлению изделия заданной плотности с достаточной механической прочностью. Уменьшение удельной поверхности частиц менее 7 м2/г приводит к неудовлетворительному качеству оформления поверхности изделия при механической обработке.

Следует отметить, что известны композиционные материалы со связующим полиолефином, например, полипропиленом, наполненные кристаллическим бором с размерами частиц 63-250 мкм или аморфным бором с удельной поверхностью частиц не более 15 м2/г в соотношении от 74 до 80% масс. наполнителя и 26-20% масс. связующего полиолефина. Однако эти материалы, как известно из проведенных экспериментов, не удовлетворяют предъявляемым требованиям. Так, наполненные аморфным бором не позволяют достичь требуемых значений плотности. Эксперименты с применением укрупненных частиц аморфного бора также не привели к увеличению плотности композиционного материала до технологически приемлемых значений. Композиты, наполненные кристаллическим бором, не удовлетворяют требованиям по содержанию примесей и механической обработке для получения деталей требуемой формы.

Эксперименты с применением измельченного до размеров не более 15 м2/г кристаллического бора дали возможность получения композиционного материала требуемой плотности. Однако содержание примесей в наполнителе превышает допустимые нормы, причем дополнительное рафинирование наполнителя не уменьшает содержание примесей до номинальных. Наполнитель, обеспечивший требуемую плотность, имел степень кристалличности равную ≈0,50. Поэтому потребовалось выявить условия получения бора с минимальным содержанием примесей и с ориентировочной степенью кристалличности, равной ≈0,50.

Известно, что на практике методами высокотемпературной обработки исходных материалов или электрохимическим методом получают порошкообразный наполнитель - бор, имеющий кристаллическую структуру наряду с аморфной составляющей, но количество аморфной фазы незначительно и не влияет на технологические свойства наполнителя. При изготовлении порошка кристаллического бора истиранием или дроблением спеков бора или поликристаллов электролизного бора не удается получить требуемое качество - в процессе измельчения частицы рабочих органов применяемого оборудования (карбид вольфрама, железо, никель и др. примеси) вовлекаются в порошок бора. Это негативно сказывается на химическом составе наполнителя, что недопустимо.

Как показали проведенные исследования, искомые условия получения наполнителя со строго заданным составом аморфной и кристаллической фаз и минимальным содержанием примесей обеспечиваются плазмохимическим процессом получения бора. Оптимально отвечает требованиям получения заданной плотности и прочности готового композиционного материала порошкообразный бор, изготовленный плазмохимическим способом, в результате которого обеспечиваются требуемые степень кристалличности (0,43-0.52) и величина удельной поверхности частиц наполнителя (бор) 7-12 м2/г при выборе необходимого технологического режима плазмохимического синтеза с температурой плазмы в диапазоне 3500-5000°С

В результате взаимодействия указанных факторов достигается получение формуемой массы (порошкообразное связующее - порошкообразный наполнитель в аморфно-кристаллическом фазовом состоянии), технологически пригодной для прессования по экспериментально подобранному технологическому режиму (давление, температура) и для последующей механической обработки отпрессованного изделия.

В результате экспериментов получены контрольные образцы из композиционного борсодержащего материала. Подготовленные контрольные образцы подвергали испытаниям для проверки на соответствия заданным требованиям.

На фиг. 1 представлено фото образцов из композиционного борсодержащего материала после механических испытаний на сжатие.

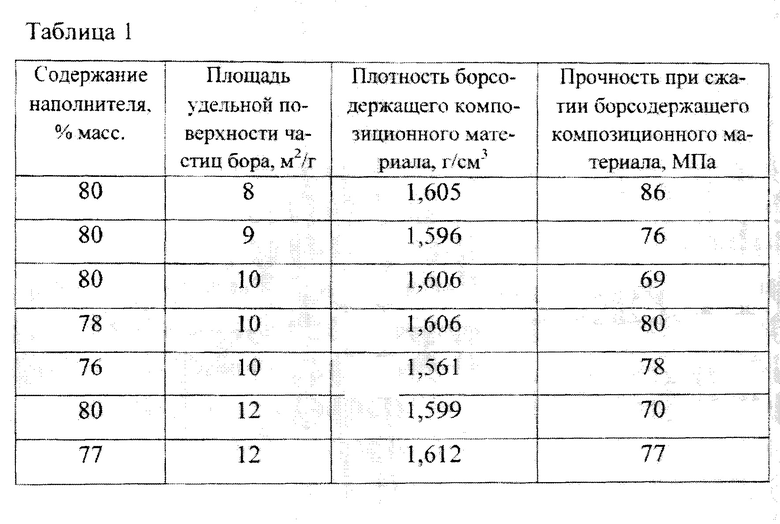

Результаты испытаний контрольных образцов сведены в таблице 1.

Как показали исследования, использование порошка бора с частицами в кристаллической и аморфной фазах при изготовлении борсодержащего композиционного материала указанным способом позволило получить следующий технический результат: обеспечено повышение степени нейтронной защиты за счет высокого содержания бора, достигнуты повышенная конструкционная плотность и заданный уровень механической прочности, обеспечивающий стойкость к последующей механической обработке готового материала.

Возможность промышленной реализации предлагаемого способа подтверждается следующим примером конкретного исполнения, где в качестве наполнителя использован порошок бора, имеющий в составе ряд его изотопов.

Пример 1. Предлагаемый способ получения композиционного борсодержащего нейтронно-защитного конструкционного материала был опробован в лабораторных условиях при использовании типового лабораторного оборудования.

Способ изготовления высоконаполненного композиционного материала на основе порошков полиолефина и бора включает в себя несколько этапов:

- на первом этапе проводят подготовку компонентов:

порошок бора термообрабатывают при 110°С в течение 5 часов. При этих условиях вся влага, способствующая агломерации частиц, удаляется при периодическом встряхивании высушиваемой смеси и разрушаются комки, имеющиеся в материале в состоянии поставки;

порошкообразный полимер - полипропилен - подвергают фракционированию для выделения рабочей фракции не более 315 мкм;

- на втором этапе 12 г порошкообразного полипропилена фракции не более 315 мкм и 47 г бора перемешивают в смесителе с металлическими шарами (300 г) взятыми в соотношении порошкообразная смесь/ металлические шары 1:5, в течение 5 часов при скорости вращения смесителя не более 20 об/мин. часов при регулярном встряхивании барабана с кратностью повторений через каждые 20-30 мин. На данном этапе происходит равномерное механическое перемешивание компонентов смеси с получением гомогенного состава формуемой смеси с требуемой степенью дисперсности и отсутствием комкования, что достигается перемешиванием в течение необходимого для этого технологического времени (5 ч.) и при использовании шаров в смесителе (от 0,5 до 1,5 см в диаметре), соударение которых с возникающими комками и агломератами формуемой массы способствует их разрушению:

- на третьем этапе из приготовленной смеси полипропилена и бора, из которой предварительно извлекают металлические шары, прессуют целевую заготовку методом прямого прессования при температуре 205±5°С и давлении 5000 МПа.

При этих условиях обеспечивается получение целевой заготовки с заданным комплексом характеристик.

Температура процесса подобрана экспериментально из условия получения технологического расплава полимерной матрицы. При горячем прессовании в указанном диапазоне температуры и давления обеспечивается полноценное соединение и распределение в полимерной матрице порошкообразного наполнителя, количество которого значительно превышает количество полимерной основы. Данное распределение проблематично обеспечить на практике из-за возникновения комкования на этапе смешения, и недостаточного смачивания на этапе прессования при дефиците связующего. Также необходимо отметить, что высокая абразивность порошкообразного бора, полученного плазмохимическим способом, частицы которого находятся в различных фазовых состояниях, характеризующихся соотношением кристаллической и аморфной фаз соответственно 0,43-0,52:0,57-0,48 не позволяет для достижения равномерного распределения наполнителя в формуемой массе применить метод экструзии (как это применяется в традиционных технологиях), так как абразивные частицы бора вовлекают в массу материала примесные химические вещества с рабочей поверхности экструдера, содержание которых в композиционном материале недопустимо.

Порошкообразный наполнитель представляет собой порошкообразный бор. полученный плазмохимическим способом, частицы которого находятся в различных фазовых состояниях, характеризующихся соотношением кристаллической и аморфной фаз соответственно 0,43-0,52:0,57-0,48, что на этапе прессования проявляется в качестве фактора, оптимизирующего оформление изделия повышенной плотности и механической прочности, обеспечивающей стойкость к последующей механической обработке.

Из эксперимента выявлено, что при наличии кристаллической фазы в массе порошкообразного бора свыше указанного ранее фазового состава формуемая масса не поддается требуемой механической обработке и не оформляется в готовое изделие, а при выходе за пределы диапазона указанного фазового соотношения для аморфной составляющей проблематично обеспечить требуемую плотность композиционного материала. В результате взаимодействия указанных факторов достигается получение формуемой массы (порошкообразное связующее - порошкообразный наполнитель в аморфно-кристаллическом фазовом состоянии), технологически пригодной для прессования по экспериментально подобранному технологическому режиму (давление, температура) и для последующей механической обработки отпрессованного изделия.

Как показали эксперименты, использование порошкообразного бора с частицами в кристаллической и аморфной фазах при изготовлении борсодержащего композиционного материала предлагаемым способом позволило получить технический результат, заключающийся в обеспечении повышенной конструкционной плотности за счет высокого наполнения порошком бора с указанными выше свойствами и, как следствие, повышении степени нейтронной зашиты, а также в обеспечении заданного уровня механической прочности готового нейтронно-защитного материала.

Полученные образцы материала подвергались контрольным испытаниям, результаты которых приведены в таблице 1.

Как показали проведенные испытания, при реализации предлагаемого способа был получен композиционный борсодержащий нейтронно-защитный конструкционный материал с высокими физико-механическими и нейтронно-защитными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ БИОЛОГИЧЕСКОЙ ЗАЩИТЫ ОТ НЕЙТРОННОГО ИЗЛУЧЕНИЯ | 2003 |

|

RU2260213C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОМАТРИЧНОГО КОМПОЗИТНОГО МАТЕРИАЛА | 2015 |

|

RU2616315C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2509818C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2799773C1 |

| Конструкционная термостойкая боросодержащая композиция и способ её изготовления | 2017 |

|

RU2650140C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОЙ РАДИАЦИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2782759C1 |

| ТЕРМОСТОЙКИЙ НЕЙТРОНОЗАЩИТНЫЙ МАТЕРИАЛ | 2012 |

|

RU2522580C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЫСОКОНАПОЛНЕННОЙ БОРОСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2001 |

|

RU2197507C2 |

| ПАСТООБРАЗНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ НЕЙТРОННОГО ИЗЛУЧЕНИЯ И СПОСОБ ПРИГОТОВЛЕНИЯ ПАСТООБРАЗНОГО МАТЕРИАЛА ДЛЯ ЗАЩИТЫ ОТ НЕЙТРОННОГО ИЗЛУЧЕНИЯ | 2012 |

|

RU2522673C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЙТРОНОЗАЩИТНОГО МАТЕРИАЛА НА ПОЛИМЕРНОЙ ОСНОВЕ | 2019 |

|

RU2737188C1 |

Изобретение относится к технологии изготовления нейтронно-защитных материалов и может быть использовано для радиационной защиты электронных приборов, обслуживающего персонала и в гражданском строительстве. Способ получения композиционного борсодержащего нейтронно-защитного конструкционного материала включает предварительное смешение порошкообразных компонентов между собой при следующем содержании ингредиентов, % масс.: полипропилен 20-24, порошкообразный бор – остальное, при этом степень кристалличности в диапазоне величин 0,43-0,52 и удельная поверхность частиц в диапазоне величин 7-12 м2/г; перемешивание в механическом смесителе в режиме вращения с металлическими шарами со скоростью не более 20 об/мин, при регулярном встряхивании с кратностью повторений через каждые 20-30 мин; последующее прессование полученной смеси при температуре в диапазоне 200±5°C и удельном давлении 250-300 МПа/см2 и охлаждение. Изобретение обеспечивает повышение степени нейтронной защиты за счет высокого наполнения бором и получение повышенной конструкционной плотности и механической прочности, обеспечивающей стойкость к последующей механической обработке. 1 ил., 1 табл.

Способ получения композиционного борсодержащего нейтронно-защитного конструкционного материала, включающий предварительное смешение порошкообразных компонентов между собой, последующее их формование при температуре и давлении и охлаждение, отличающийся тем, что в качестве исходных материалов для формования используют порошкообразную полимерную матрицу в виде соединения из группы полиолефинов, например полипропилена, а в качестве наполнителя - предварительно высушенный порошкообразный мелкодисперсный бор, полученный плазмохимическим способом, состоящий из частиц кристаллической и аморфной фаз бора при следующем содержании ингредиентов, % масс.:

при степени кристалличности в диапазоне величин 0,43-0,52 и удельной поверхности частиц в диапазоне величин 7-12 м2/г, которые перемешивают в механическом смесителе в режиме вращения с металлическими шарами со скоростью не более 20 об/мин, при регулярном встряхивании барабана с кратностью повторений через каждые 20-30 мин с последующим прессованием полученной смеси при температуре в диапазоне 200±5°С и удельном давлении в диапазоне 250-300 МПа/см2.

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЫСОКОНАПОЛНЕННОЙ БОРОСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2001 |

|

RU2197507C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2509818C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1998 |

|

RU2148062C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ БИОЛОГИЧЕСКОЙ ЗАЩИТЫ ОТ НЕЙТРОННОГО ИЗЛУЧЕНИЯ | 2003 |

|

RU2260213C1 |

| ПАСТООБРАЗНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ НЕЙТРОННОГО ИЗЛУЧЕНИЯ И СПОСОБ ПРИГОТОВЛЕНИЯ ПАСТООБРАЗНОГО МАТЕРИАЛА ДЛЯ ЗАЩИТЫ ОТ НЕЙТРОННОГО ИЗЛУЧЕНИЯ | 2012 |

|

RU2522673C2 |

| CN 112552600 A, 04.05.2021. | |||

Авторы

Даты

2022-11-29—Публикация

2022-04-28—Подача