Изобретение относится к измерительной технике, а именно, к тензометрическим устройствам для измерения деформаций деталей, и может быть использована для определения веса груза и нагрузки на ось грузовых автотранспортных средств.

Конструкция тензометрического датчика вертикального типа разработана ввиду невозможности установки на некоторых транспортных автотракторных средствах тензометрических датчиков нагрузки на верхней поверхности оси (моста) из-за отсутствия необходимого пространства для крепления или опасности разрушения корпуса датчика в процессе эксплуатации, вследствие возможных механических повреждений полученных от отбойного устройства (буфера рессоры).

Известен датчик деформации US7240571, опубл. 10.07.2007, устанавливаемый вертикально на мост транспортного средства, содержащий чувствительный элемент с тензометрическим датчиком, закрепленный на оси транспортного средства при помощи винтов. Чувствительный элемент выполнен в виде пластины с прорезями и наклеенными четырьмя отдельными четверть мостовыми тензоресторами. Недостатком такой конструкции датчика является низкая защищенность от воздействия атмосферных факторов и агрессивных сред, а также значительный размер чувствительного элемента, не позволяющий устанавливать датчик на осях и мостах транспортных средств различных типов, где недостаточно места для размещения датчика подобного габаритного размера.

Известен датчик деформации горизонтального типа RU 2711183, опубл. 15.01.2020, состоящий из сборки, содержащей две пары перпендикулярно направленных тензорезисторов фольгового типа на основе константана, представляющих собой полномостовую схему Уитсона, наклеенную в геометрическом центре дугообразной поверхности металлического элемента, интегрированный во внутрь корпуса датчика электронный модуль обработки сигналов тензорезисторной сборки, включающий 32-битный процессор, цифровой датчик температуры для осуществления процесса температурной компенсации, NFC модуль, и CAN интерфейс для проводной передачи данных на монитор системы для дальнейшей обработки и индикации, при этом металлическая часть корпуса датчика выполнена из легированной стали марки 40CrNiMoA, а пластиковая часть корпуса выполнена из ударопрочного и маслобензостойкого стеклонаполненного полиамида. Данный датчик принят в качестве наиболее близкого аналога (прототипа). Известный датчик разрабатывался для горизонтального размещения преимущественно на грузовых и сельскохозяйственных транспортных средствах. Однако его конструкция не позволяет размещать датчик на некоторых транспортных автотракторных средствах на верхней поверхности оси (моста) из-за отсутствия необходимого пространства для крепления или опасности разрушения корпуса датчика в процессе эксплуатации.

Техническим результатом настоящего изобретения является создание конструкции датчика измерения нагрузки, обеспечивающей возможность его вертикального размещения на объекте измерений с сохранением точности измерений и компактности размеров, а также повышение технологичности его изготовления.

Технический результат достигается за счет того, что в датчике деформации, содержащем пластиковый корпус, жестко скрепляемый с двумя подкладочными пластинами, внутри которого установлен металлический чувствительный элемент с тензорезисторной сборкой, соединенный с электронным модулем обработки сигналов системы мониторинга осевой нагрузки (СМОН), чувствительный элемент выполнен из металлической пластины Z-образной формы, повернутой на 900, левое и правое плечо которой закреплено в корпусе при помощи винтов, а тензорезисторная сборка установлена на перемычке, соединяющей левое и правое плечи, в которой выполнено овальное отверстие, при этом, толщина стенок, образованных отверстием в перемычке Z-образной пластины, находится в диапазоне от 0,6 до 2,5 мм.

Кроме того, длина и ширина корпуса не превышают, соответственно, значений 55х38 мм.

При этом толщина чувствительного элемента находится в диапазоне от 5 до 10 мм.

Дополнительно внутри корпуса над электронным модулем СМОН установлен куполообразный экранирующий элемент из фольгированного материала толщиной от 0,2 до 0,5мм, а между двух подкладочных пластин корпус закрыт защитной крышкой.

Изобретение поясняется следующими чертежами:

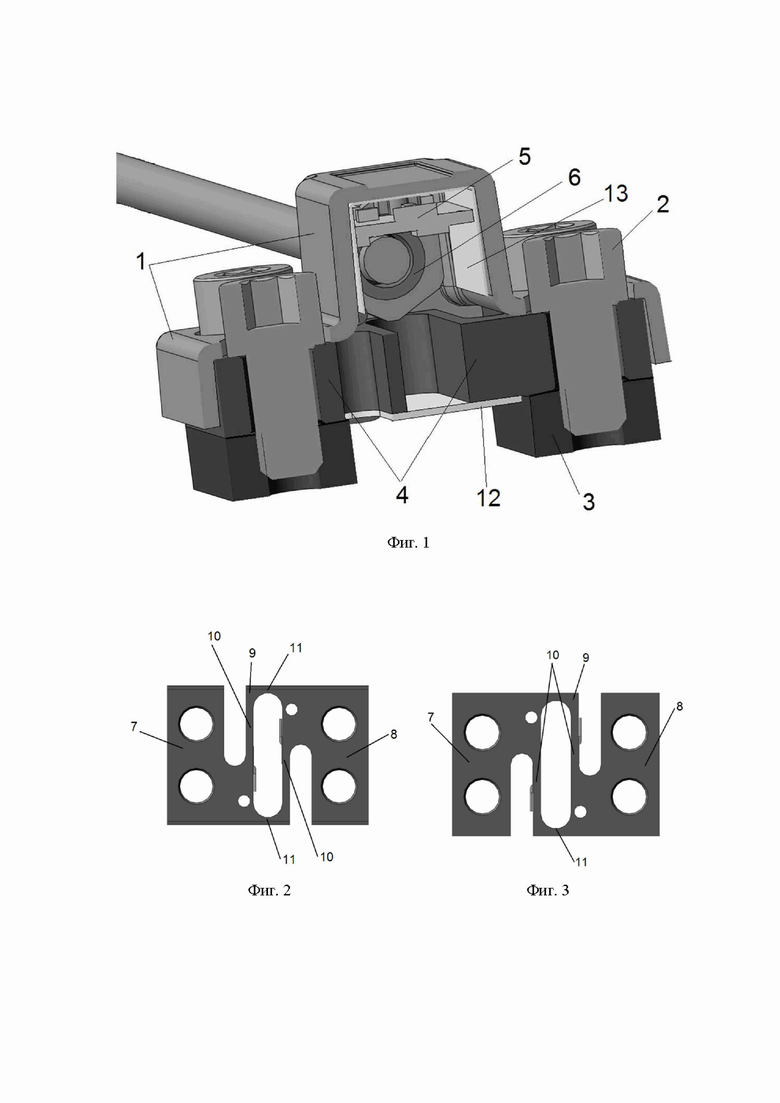

Фиг. 1 – вид датчика в разрезе (в изометрии),

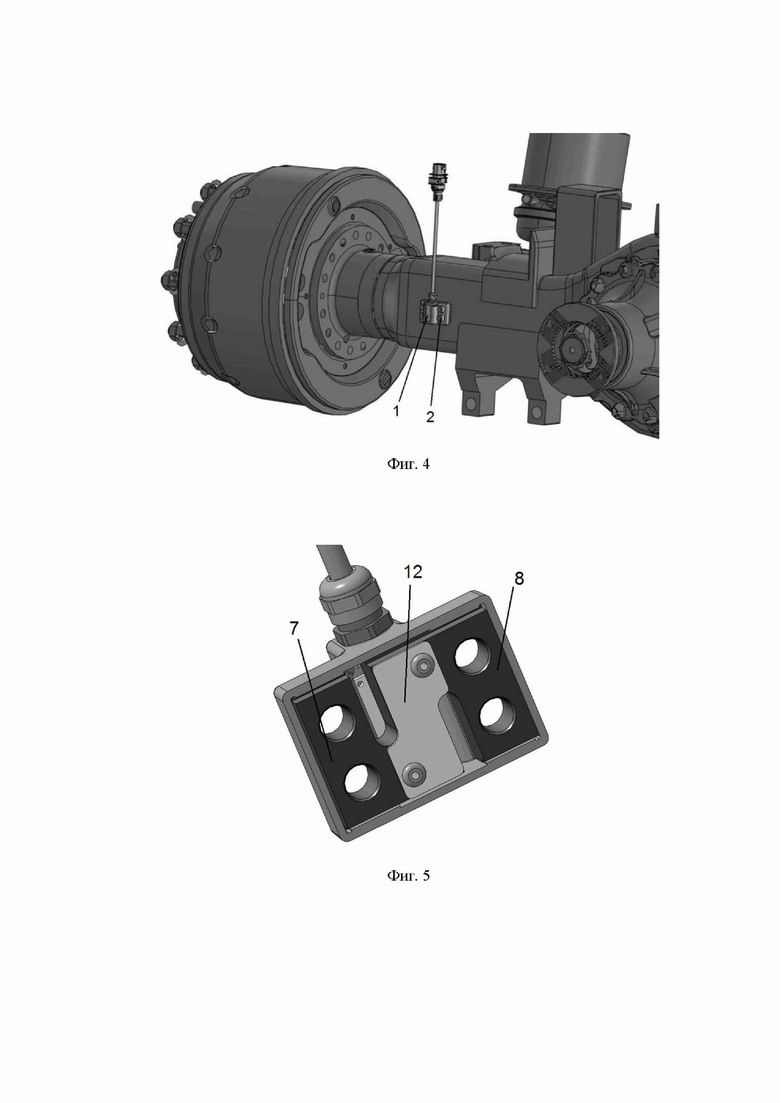

Фиг. 2 – вид чувствительного элемента с тензорезисторными сборками внутри отверстия,

Фиг. 3 – вид чувствительного элемента с тензорезисторными сборками снаружи отверстия,

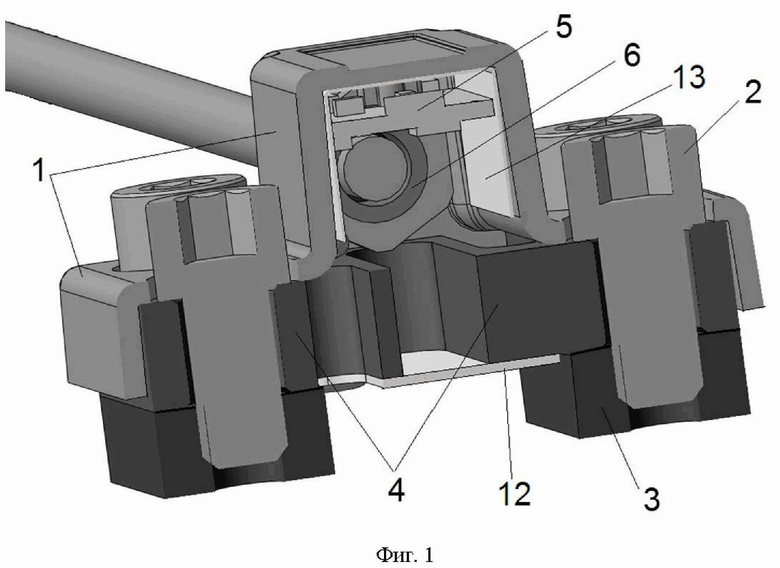

Фиг. 4 – вид сбоку мостовой оси транспортного средства,

Фиг. 5 – вид датчика снизу.

Датчик деформации на (фиг. 1), предназначенный для вертикального размещения содержит пластиковый корпус 1, который жестко закреплен четырьмя винтами 2 на двух подкладочных пластинах 3, внутри корпуса 1 которого установлен металлический чувствительный элемент 4 с тензорезисторной сборкой (не показана), соединенный с электронным модулем 5 обработки сигналов бортовой системы мониторинга осевой нагрузки (СМОН). Корпус 1 имеет перевернутую Т-образную форму, чаще всего изготавливается из ударопрочного и маслобензостойкого стеклонаполненного полиамида, и закрепляется к подкладочным пластинам 3 краями горизонтальной перекладины, которая является основанием корпуса 1. Подкладочные пластины 3 приварены или другим образом жестко закреплены на вертикальной поверхности объекта измерений, например, на мостовой оси транспортного средства (Фиг. 4). В корпусе 1 выполнен кабельный вывод 6 для подключения электронного модуля 5 к бортовой системе мониторинга осевой нагрузки (СМОН) (не показана).

Для крепления корпуса 1 на подкладочных пластинах 3 используются винты М8 (диаметром 8 мм), длина которых выбирается в зависимости от толщины подкладочных пластин 3 и находится в диапазоне от 10 до 16мм.

Чувствительный элемент 4 вертикального датчика выполнен из металлической пластины Z-образной формы, повернутой на 900 (фиг. 2, фиг. 3). Левое 7 плечо и правое 8 плечо Z-образного элемента 4 служат для его закрепления в корпусе 1 при помощи тех же винтов 2, которыми корпус 1 закреплен на подкладочных пластинах 3, для чего в плечах 7 и 8 выполнены отверстия под винты. Z-образная пластина 4 может изготавливаться при помощи фрезерного, лазерного, плазменного или гидроабразивного оборудования.

Левое 7 и правое 8 плечи Z-образной пластины чувствительного элемента 4 соединены перемычкой 9, в центральной части которой выполнено отверстие, благодаря которому образуются стенки, деформируемые под воздействием веса груза, и на которых наклеены элементы полномостовой тензорезисторной сборки, подключенной к электронному модулю 5 обработки сигналов. Оптимальной формой отверстия в центральной перемычке 9 для обеспечения высокой точности измерений, а также для максимальной экономии материала чувствительного элемента 4, является овальная форма. Благодаря такой форме в перемычке 9 образуется пара, противолежащих по длинным сторонам овального отверстия, длинных 10 стенок и пара, противолежащих по коротким сторонам овала, коротких 11 стенок. Размер овального отверстия выбирается таким образом, чтобы толщина металла длинной 10 стенки, измеренная в продольной плоскости чувствительного элемента 4 от овального отверстия наружу, была равна толщине короткой 11 стенки, измеренной также от отверстия наружу. В зависимости от планируемого места установки датчика и грузоподъемности транспортного средства регулируется необходимая чувствительность элемента 4, путем выбора толщины стенок 10 и 11, образованных овальным отверстием в перемычке 9 Z-образной пластины 4, в диапазоне от 0,6 до 2,5 мм. Данный диапазон получен путем экспериментальных исследований, которые показали, что при изготовлении стенок 10 и 11 толщиной менее 0,5 мм, они быстро разрушаются при нагрузке более 2 тонн на ось (мост) транспортного средства, а при изготовлении стенок 10 и 11 толщиной более 2,6 мм значительно снижается чувствительность к нагрузкам на ось менее 12 тонн, что приводит к недостоверности измерений.

В чувствительном элементе 4 датчика так же предусмотрено два отверстия для крепления защитной крышки 12 (Фиг. 5) с помощью двух винтов или заклепок. Крышка 12 предназначена для защиты области установки тензорезисторов от механических повреждений и попадания загрязнений внутрь корпуса 1. Крышка 12 размещается между двумя подкладочными пластинами 3.

Для применения на транспортных средствах различной грузоподъемности применяется датчик с различной толщиной Z-образной пластины металлического чувствительного элемента 4, которая выбирается в диапазоне от 5 до 10 мм. Например, толщина пластины чувствительного элемента 4 в 10 мм стандартно используется для грузовиков и самосвалов с максимальными нагрузками на ось (мост) до 18 000 кг. Для категорий транспортных средств грузоподъемностью от 3500 кг допускается применение чувствительного элемента 4 толщиной 5-7 мм.

Таким образом, для повышения достоверности измерений и срока службы датчика, чувствительность датчика для различных транспортных средств с разной грузоподъемностью может подбираться не только с помощью толщины стенок перемычки Z-образной пластины в диапазоне от 0,6 до 2,5 мм, но за счет толщины самого металлического чувствительного элемента в диапазоне от 5 до 10 мм.

Z-образная форма чувствительного элемента 4 позволяет не только проводить измерения нагрузки на ось транспортного средства в вертикальном положении, но и минимизировать размеры самого датчика, таким образом, что длина и ширина основания корпуса 1 не превышают, соответственно, габаритных размеров 55х38 мм.

Тензорезисторная сборка, установленная на чувствительном элементе 4 (не показана) состоит, обычно, из двух пар перпендикулярно направленных тензорезисторов фольгового типа на основе константана и представляет собой полномостовую схему Уитсона. Применение именно полномостовой сборки, а не отдельных четвертьмостовых тензорезисторов обусловлено миниатюрным размером датчика и, как следствие, миниатюрной областью для размещения (наклеивания) тензорезисторов на самом датчике.

Для повышения точности измерений допускается использование дополнительной тензорезисторной сборки, подключаемой в электрическую схему параллельно и находящейся на противоположной пластине перемычки 9 чувствительного элемента 4. Причем, как одна, так и обе тензорезисторные сборки могут располагаться внутри овального отверстия в перемычке 9 (Фиг. 2) или снаружи перемычки 9 (Фиг. 3) между ней и одним из плеч Z-образной пластины 4, также возможна иная установка тензорезисторных сборок на перемычке 9 чувствительного элемента 4. Тензорезисторная сборка подключена к электронному модулю 5 обработки сигналов, который представляет собой печатную плату с электронными компонентами. В примере осуществления настоящего изобретения электронный модуль 5 содержит 32-битныйпроцессор на основе ядра Cortex-М0 (или более) для обработки данных, аналого-цифровой преобразователь (АЦП), температурный датчикдля корректировки полученных измерений в зависимости от температуры металлического элемента датчика, NFC модуль для беспроводной передачи данных и CAN интерфейс стандарта J1939 для проводной передачи данных на внешние устройства или в систему мониторинга осевой нагрузки (СМОН) для дальнейшей обработки и индикации или визуализации (на рисунках не показаны).

Для повышения помехозащищенности датчика внутри корпуса 1 над печатной платой электронного модуля 5 установлен куполообразный экранирующий элемент 13 из фольгированного материала толщиной от 0,2 до 0,5 мм.

Датчик деформации рекомендуется использовать для определения нагрузки на ось грузовых автотранспортных средств с разрешенной максимальной массой свыше 3500 кг.

Датчик деформации работает следующим образом.

На тензорезистивную сборку чувствительного элемента 4, воспринимающего деформацию и закрепленного четырьмя винтами 2, проходящими через отверстия в основании корпуса 1, к подкладочным пластинам 3 приваренным к вертикальной поверхности моста транспортного средства с помощью сварки, подается напряжение питания. При деформации дугообразных стенок 10 и 11 перемычки 9 чувствительного элемента 4 от веса груза транспортного средства происходит изменение сопротивления тензорезистивной сборки. Величина измеренного электрического сигнала поступает в электронный модуль датчика 5 обработки сигналов, обрабатывается и далее передается в подключаемый через кабельный вывод 6 и кабель в СМОН, где информация об изменениях выводится на экран и сохраняется в фискальной памяти.

Предлагаемая конструкция датчика позволяет проводить измерения нагрузки на ось грузового автотранспортного средства путем размещения датчика на вертикальной поверхности, например, мостовой оси транспортного средства, при этом обеспечивая высокую точность измерений при компактности размеров. Кроме того, использование унифицированных составных элементов датчика способствует ускорению его производства и установки на месте измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик деформации | 2022 |

|

RU2786759C1 |

| Тензометрический датчик измерения нагрузки на ось грузового транспортного средства и система для измерения нагрузки на ось грузового транспортного средства | 2019 |

|

RU2711183C1 |

| Бортовой аппаратно-программный комплекс системы определения веса груза и нагрузки на ось грузовых транспортных средств | 2018 |

|

RU2694449C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2391640C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТЕНЗОРЕЗИСТОРНОЙ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2397460C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК УСИЛИЯ ДЛЯ ДИНАМОМЕТРИРОВАНИЯ СКВАЖИННЫХ ШТАНГОВЫХ НАСОСОВ | 2002 |

|

RU2221227C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДАТЧИКА ДАВЛЕНИЯ И ДАТЧИК ДАВЛЕНИЯ НА ЕГО ОСНОВЕ | 2009 |

|

RU2398195C1 |

| ДАТЧИК ДАВЛЕНИЯ ПОВЫШЕННОЙ ЧУВСТВИТЕЛЬНОСТИ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С ТОНКОПЛЕНОЧНЫМИ ТЕНЗОРЕЗИСТОРАМИ | 2010 |

|

RU2427810C1 |

| ДАТЧИК ДАВЛЕНИЯ С ТОНКОПЛЕНОЧНОЙ ТЕНЗОРЕЗИСТОРНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ | 2009 |

|

RU2399031C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ ОБЪЕКТА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2658124C1 |

Изобретение относится к измерительной технике, а именно к вертикальным датчикам нагрузки для определения веса груза и нагрузки на ось грузовых автотранспортных средств. Устройство содержит пластиковый корпус, жестко скрепляемый с двумя подкладочными пластинами, внутри которого установлен металлический чувствительный элемент с тензорезисторной сборкой (сборками), соединенный с электронным модулем системы мониторинга осевой нагрузки (СМОН). Чувствительный элемент выполнен из металлической пластины Z-образной формы, верхнее и нижнее плечи которой закреплены в корпусе при помощи винтов, а тензорезисторная сборка установлена на перемычке, соединяющей верхнее и нижнее плечо, и в которой выполнено овальное отверстие. Технический результат заключается в возможности вертикального размещения датчика на оси с сохранением точности измерений и компактности размеров. 4 з.п. ф-лы, 5 ил.

1. Датчик деформации, содержащий пластиковый корпус, жестко скрепляемый с двумя подкладочными пластинами, внутри которого установлен металлический чувствительный элемент с тензорезисторной полномостовой сборкой, соединенный с электронным модулем обработки сигналов системы мониторинга осевой нагрузки (СМОН), отличающийся тем, что чувствительный элемент выполнен из металлической пластины Z-образной формы, повернутой на 90°, левое и правое плечи которой закреплены в корпусе при помощи винтов, а тензорезисторная сборка установлена на перемычке, соединяющей левое и правое плечи, в которой выполнено овальное отверстие, при этом толщина стенок, образованных отверстием в перемычке, находится в диапазоне от 0,6 до 2,5 мм.

2. Датчик деформации по п. 1, отличающийся тем, что длина и ширина корпуса не превышают соответственно значений 55х38 мм.

3. Датчик деформации по п. 1, отличающийся тем, что толщина чувствительного элемента находится в диапазоне от 5 до 10 мм.

4. Датчик деформации по п. 1, отличающийся тем, что внутри корпуса над электронным модулем СМОН установлен куполообразный экранирующий элемент из фольгированного материала толщиной от 0,2 до 0,5 мм.

5. Датчик деформации по п. 1, отличающийся тем, что между двумя подкладочными пластинами корпус закрыт защитной крышкой.

| Тензометрический датчик измерения нагрузки на ось грузового транспортного средства и система для измерения нагрузки на ось грузового транспортного средства | 2019 |

|

RU2711183C1 |

| US 7240571 B2, 10.07.2007 | |||

| Тензометрический динамометр продольной силы | 1989 |

|

SU1642279A1 |

| US 4166998 A1, 04.09.1979. | |||

Авторы

Даты

2022-11-29—Публикация

2022-03-22—Подача