Изобретение относится к измерительной технике, а именно, к тензометрическим устройствам для измерения деформаций твердых тел и может быть использовано для определения деформаций от веса груза, например определения нагрузки на ось грузовых автотранспортных средств.

Известен датчик деформации RU 201365, опубл. 11.12.2020, содержащий съемный корпус, закрепленный на основании датчика, выполненного в виде пластины, средняя часть которой имеет дугообразную форму и выступы для фиксации корпуса, также на краях пластины выполнены отверстия для крепления датчика к объекту измерения, а тензорезистивный мост прикреплен к дугообразной поверхности основания. Недостатком такой конструкции датчика является сложность изготовления элементов датчика, подразумевающая использование высокоточного металлообрабатывающего оборудования и исключающая возможность изготовления серийной партии в промышленных масштабах в короткие сроки в случае необходимости обеспечения конвейерного производства грузовых транспортных средств.

В качестве наиболее близкого аналога (прототипа) принят датчик деформации горизонтального типа RU 2711183, опубл. 15.01.2020, состоящий из сборки, содержащей две пары перпендикулярно направленных тензорезисторов фольгового типа на основе константана, представляющих собой полномостовую схему Уитсона, наклеенную в геометрическом центре дугообразной, предварительно отполированной ручным или полумеханическим способом до уровня не менее 7 класса чистоты, поверхности металлического элемента, интегрированный во внутрь корпуса датчика электронный модуль обработки сигналов тензорезисторной сборки, включающий 32-битный процессор на основе ядра Cortex-M0, высокоточный цифровой датчик температуры для осуществления процесса температурной компенсации, NFC модуль, и CAN интерфейс для проводной передачи данных на монитор системы для дальнейшей обработки и индикации, при этом металлическая часть корпуса датчика выполнена из легированной стали марки 40CrNiMoA, а пластиковая часть корпуса выполнена из ударопрочного и маслобензостойкого стеклонаполненного полиамида. Известный датчик разрабатывался для использования преимущественно на грузовых и сельскохозяйственных транспортных средствах, однако, его конструкция включает сложный в изготовлении чувствительный металлический элемент, что значительно увеличивает сроки производства датчика, а также размеры самого датчика превышают размеры свободного пространства для его установки.

Техническим результатом настоящего изобретения является повышение технологичности тензометрического датчика деформации за счет улучшения его приспособленности к производству, эксплуатации и ремонту путем обеспечения простоты его изготовления, минимизации размеров датчика и унификации комплектующих, а также повышение точности измерений за счет усиления помехозащищенности и устойчивости к внешним неблагоприятным воздействиям.

Технический результат достигается тем, что в датчике деформации горизонтального типа, содержащем пластиковый корпус, жестко скрепляемый с двумя подкладочными пластинами, внутри которого установлен металлический чувствительный элемент с дугообразной средней частью, на которой установлена тензорезисторная сборка, и соединенный с электронным модулем обработки сигналов, согласно изобретению, чувствительный элемент выполнен из штампованного металлического листа, закрепленного в корпусе при помощи двух пар скрепленных между собой штампованных фиксирующих пластин, а на нем установлен температурный датчик, связанный с электронным модулем обработки сигналов.

Кроме того, внутри корпуса над электронным модулем может быть установлен куполообразный экранирующий элемент из фольгированного материала толщиной от 0,2 до 0,5 мм.

При этом, длина и ширина корпуса не превышает, соответственно 55х38 мм, толщина металлического листа чувствительного элемента выбирается из диапазона от 0,5 до 3 мм, а высота чувствительного элемента вместе с фиксирующими пластинами не превышает от 5 до 10 мм.

Дополнительно с противоположной стороны от тензорезисторной сборки на чувствительном элементе в центре дугообразной части может быть установлена вторая тензорезисторная сборка, соединенная с электронным модулем.

Также, фиксирующие пластины могут быть попарно жестко соединены между собой при помощи электродуговой, точечной или иной сварки, а так же заклепывания. Причем допускается использование всех методов соединения одновременно.

Изобретение поясняется следующими чертежами:

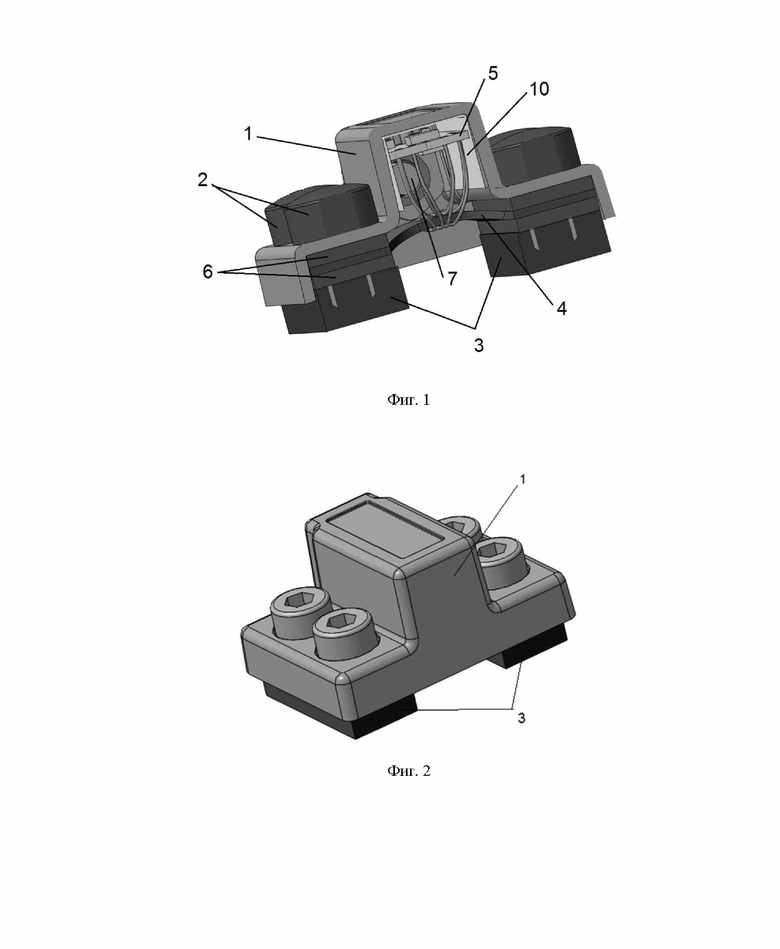

Фиг. 1 - вид датчика в разрезе (в изометрии),

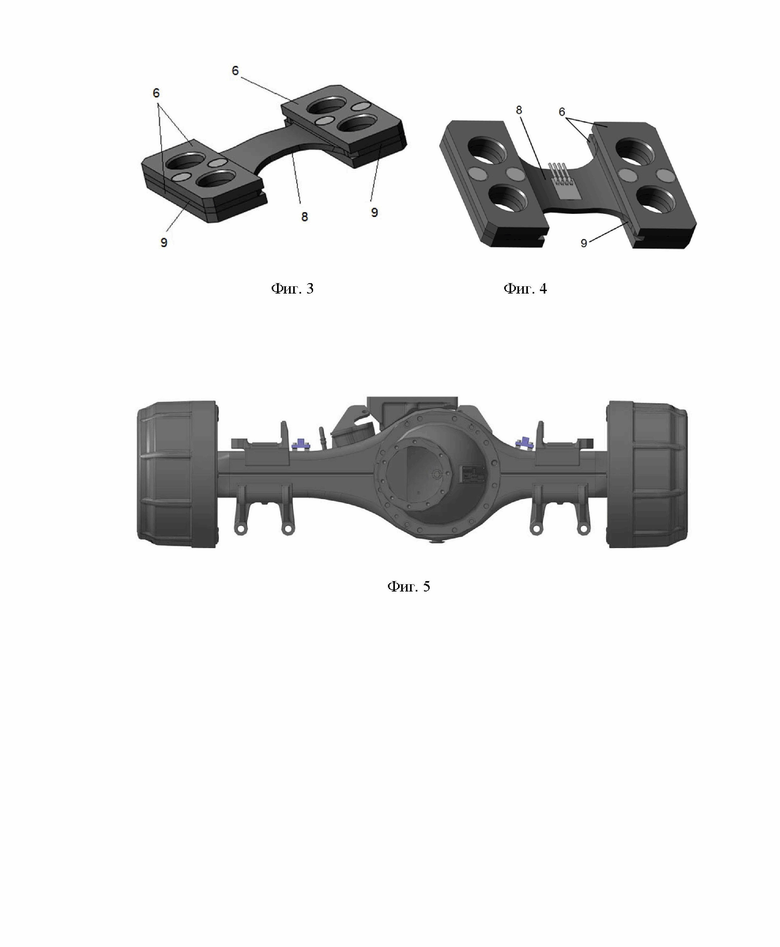

Фиг. 2 - вид датчика в собранном виде (в изометрии),

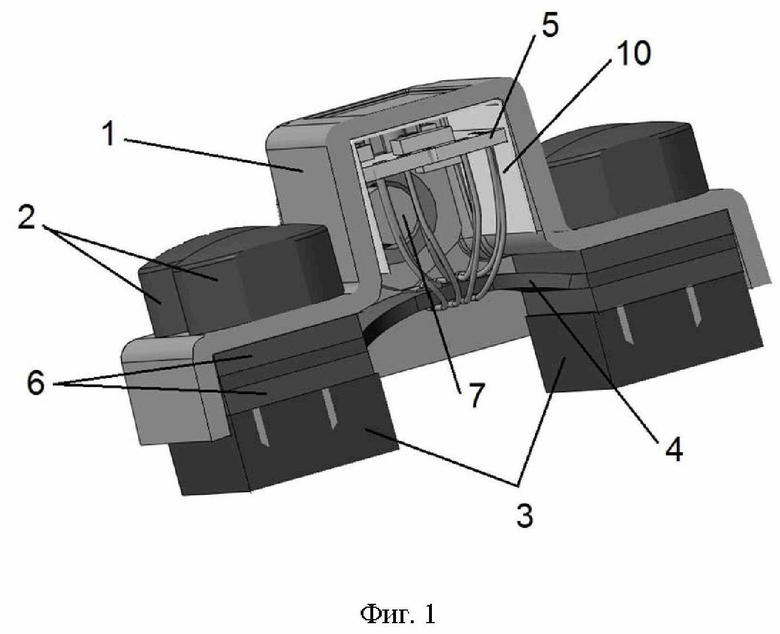

Фиг. 3 - чувствительный элемент, выгнутый с фиксирующими пластинами,

Фиг. 4 - чувствительный элемент, вогнутый с пластинами и тензорезисторной сборкой,

Фиг. 5 - вид сбоку мостовой оси транспортного средства с установленными датчиками.

Согласно заявленному техническому решению, тензометрический датчик горизонтального типа (Фиг. 1) представляет собой устройство для измерения деформации от веса груза, которое состоит из: пластикового корпуса 1, который жестко закреплен чаще всего четырьмя винтами 2 на двух подкладочных пластинах 3, внутри корпуса 1 которого установлен металлический чувствительный элемент 4 с тензорезисторной сборкой, соединенной с электронным модулем 5 обработки сигналов бортовой системы мониторинга осевой нагрузки (СМОН). Корпус 1 имеет перевернутую Т-образную форму (Фиг. 2), чаще всего изготавливается из ударопрочного и маслобензостойкого стеклонаполненного полиамида, и закрепляется к подкладочным пластинам 3 краями горизонтальной перекладины, которая является основанием корпуса 1. Подкладочные пластины 3 приварены или другим образом жестко закреплены на поверхности объекта измерений, например, на мостовой оси транспортного средства (Фиг. 5).

Чувствительный элемент 4 закреплен внутри корпуса 1 при помощи двух пар фиксирующих пластин 6, которые также как корпус 1 жестко крепятся к подкладочным пластинам 3 винтами 2. В каждой паре фиксирующие пластины 6 жестко соединены между собой при помощи электродуговой, или точечной, или иной сварки, или заклепывания. Допускается использование нескольких методов соединения одновременно.

В корпусе 1 выполнен кабельный вывод 7 для подключения электронного модуля 5 к бортовой системе мониторинга осевой нагрузки (СМОН) (не показана).

Чувствительный элемент 4 имеет форму удлиненной дугообразной пластины 8, края которой заканчиваются плоскими основаниями 9, каждое из которых крепится в паре жестко скрепленных между собой фиксирующих пластин 6, которые фиксируют чувствительный элемент 4 в корпусе 1 и на подкладочных пластинах 3. Дугообразная средняя часть 8 чувствительного элемента 4 может быть выгнута вверх (как изображено на Фиг. 3) или вогнута вниз (как изображено на Фиг. 4) по отношению к оси (мосту) транспортного средства, а тензорезисторная сборка наклеивается сверху или снизу средней части 8 в ее центре и подключается к электронному модулю 5. Кроме того, для увеличения точности и стабильности измерений, допускается установка дополнительной тензорезисторной сборки, соединяемой с электронным модулем 5 и подключаемой в электрическую схему параллельно. Дополнительная сборка закрепляется на противоположной от первой сборки стороне средней дугообразной части 8 чувствительного элемента 4. Именно такой вариант выполнения датчика с двумя тензорезисторными сборками представлен на Фиг. 1.

На металлическом чувствительном элементе 4 закреплен температурный датчик (на фигурах не показан) выводного исполнения, за счет чего исключается влияние нагрева печатной платы модуля 5 на результаты измерений вследствие саморазогрева ее электронных компонентов, в частности, микросхемы контроллера в процессе эксплуатации. Данные измерения с температурного датчика поступают в электронный модуль 5.

Чувствительный элемент 4 изготавливается путем штампования из металлического листа, толщина которого выбирается из диапазона от 0,5 до 3 мм. Такой способ изготовления чувствительного элемента позволяет в несколько десятков раз увеличить скорость и простоту его производства, что в конечном итоге позволяет увеличить технологичность производства датчиков в целом, особенно, при необходимости обеспечения конвейерного производства грузовых автотранспортных средств. Толщина листа выбирается в зависимости от требуемых нагрузок и условий эксплуатации. Например, выявлена следующая усредненная зависимость обеспечения высокой чувствительности от толщины чувствительного элемента для грузовых транспортных средств:

•Нагрузка на ось (мост) до 5000 кг - 0,8 мм;

•Нагрузка на ось (мост) до 12000 кг - 1,5 мм;

•Нагрузка на ось (мост) свыше 12000 кг - 2,8 мм.

Использование листа толщиной менее 0,5 мм в условиях многократных динамических нагрузок в процессе эксплуатации транспортного средства приведет к существенному снижению прочности, последующей усталости и разрушению чувствительного металлического элемента.

Использование листа толщиной более 3 мм приведет к снижению чувствительности датчика и увеличению погрешности измерений.

Особенности конструкции чувствительного элемента 4 и его закрепления между фиксирующими пластинами 6 позволяют собирать их таким образом, что высота чувствительного элемента вместе с фиксирующими пластинами 6 не превышает величину от 5 до 10 мм, которая значительно ниже высоты ранее используемых датчиков и не создает помех при эксплуатации транспортного средства, на оси (мосту) которой установлен такой датчик. Что также позволяет устанавливать его на различные по назначению транспортные средства. Изготовление корпуса 1 датчика меньшей высоты приведет к невозможности подключения датчика к бортовой системе контроля веса груза, через кабельный вывод 8.

Конструкция тензорезисторной сборки (не показана), установленной на чувствительном элементе 4, чаще всего состоит из двух пар перпендикулярно направленных тензорезисторов фольгового типа на основе константана, представляющая собой полномостовую схему Уитсона. Тензорезисторная сборка подключена к электронному модулю 5 обработки сигналов, который представляет собой печатную плату с электронными компонентами. В примере осуществления настоящей полезной модели электронный модуль 5 содержит 32-битный процессор на основе ядра Cortex-М0 для обработки данных, аналого-цифровой преобразователь (АЦП), температурный датчик для корректировки полученных измерений в зависимости от температуры металлического элемента датчика, NFC модуль для беспроводной передачи данных и CAN интерфейс для проводной передачи данных по специализированному или стандартному протоколу J1939 (FMS) на внешние устройства или в СМОН для дальнейшей обработки и индикации или визуализации.

Для повышения помехозащищенности датчика внутри корпуса 1 над печатной платой электронного модуля 5 установлен куполообразный экранирующий элемент 10 из фольгированного материала толщиной от 0,2 до 0,5 мм.

Кроме того, для защиты от воздействия внешних факторов в процессе эксплуатации все элементы внутри корпуса 1 заполнены, эластичным защитным компаундом, что совокупно обеспечивает рабочее функционирования датчика в условиях критических температур в диапазоне температур от -45 до +105°С, в условиях динамических нагрузок не менее 108 циклов.

Для фиксации корпуса 1 датчика с чувствительным элементом 4 и фиксирующими пластинами 6 на подкладочных пластинах 3 используются четыре винта 2 типа М8, длина которых выбирается от 8 до 14 мм в зависимости от толщины применяемых подкладочных пластин 3 и конструкции оси (моста). Это дополнительно приводит к уменьшению затрат и экономии материалов при серийных поставках, по сравнению с ранее применяемыми на аналогичных датчиках винтах типа М8х16 мм. Причем, сами головки винтов 2 защищены от внешних воздействий и коррозии пластиковыми колпачками.

Изготовление фиксирующих пластин 6 из более дешевого материала, чем материал чувствительного элемента, позволяет значительно снизить себестоимость датчика.

Часто установка тензометрического датчика измерения нагрузки на ось грузового транспортного средства осложняется ограниченностью свободной поверхности моста транспортного средства, пригодной для установки датчика. По результатам анализа различных конструкций мостов транспортных средств выбран оптимальный габаритный размер основания датчика с длиной и шириной соответственно не более 55х38 мм.

Датчик деформации работает следующим образом.

На тензорезистивную сборку чувствительного элемента 4, воспринимающего деформацию и закрепленного через основания 9 зажатые между фиксирующими пластинами 6 четырьмя винтами, проходящими через отверстия в горизонтальной части (основании) корпуса 1, к подкладочным пластинам 3 приваренным к верхней горизонтальной поверхности оси транспортного средства с помощью сварки (Фиг. 5), подается напряжение питания. При деформации дугообразной части 8 чувствительного элемента 4 от веса груза транспортного средства происходит изменение сопротивления тензорезистивной сборки или обеих сборок. Величина измеренного электрического сигнала поступает в электронный модуль 5 обработки сигналов, обрабатывается и далее передается в подключаемый через кабельный вывод 7 и кабель в СМОН, где информация об изменениях выводится на экран и сохраняется в фискальной памяти.

Предлагаемая конструкция датчика позволяет за счет конструкции составных элементов быстро и недорого изготавливать датчик осевой нагрузки для определения веса груза и нагрузки на ось грузовых автотранспортных средств различных типов за счет компактности размеров, и минимизировать расходы при ремонте и установке за счет использования унифицированных составных элементов, а также проводить достоверные и точные измерения в условиях повышенных или пониженных температур и различных помех.

Изобретение относится к измерительной технике, а именно к тензометрическим устройствам для измерения деформаций деталей, и может быть использовано для определения веса груза и нагрузки на ось грузовых автотранспортных средств. Датчик содержит пластиковый корпус, жестко скрепляемый с двумя подкладочными пластинами, внутри которого установлен металлический чувствительный элемент с полномостовой тензорезисторной сборкой. Чувствительный элемент соединен с электронным модулем обработки сигналов и выполнен из штампованного металлического листа, закрепленного в корпусе при помощи двух пар скрепленных между собой фиксирующих пластин, а на нем установлен температурный датчик, связанный с электронным модулем обработки сигналов. Толщина чувствительного элемента выбирается из диапазона от 0,5 до 3 мм, а высота чувствительного элемента вместе с фиксирующими пластинами не превышает от 5 до 10 мм. Внутри корпуса установлен куполообразный экранирующий элемент из фольгированного материала толщиной от 0,2 до 0,5 мм. Длина и ширина корпуса не превышает соответственно 55×38 мм. Технический результат - повышение технологичности тензометрического датчика деформации. 4 з.п. ф-лы, 5 ил.

1. Датчик деформации горизонтального типа, содержащий пластиковый корпус, жестко скрепляемый с двумя подкладочными пластинами, внутри которого установлен металлический чувствительный элемент с дугообразной средней частью, на которой установлена тензорезисторная сборка, соединенная с электронным модулем обработки сигналов, отличающийся тем, что чувствительный элемент выполнен из штампованного металлического листа, закрепленного в корпусе при помощи двух пар скрепленных между собой штампованных фиксирующих пластин, а на нем установлен температурный датчик, связанный с электронным модулем обработки сигналов.

2. Датчик деформации по п. 1, отличающийся тем, что толщина металлического листа чувствительного элемента находится в диапазоне от 0,5 до 3 мм, а высота чувствительного элемента вместе с фиксирующими пластинами не превышает от 5 до 10 мм.

3. Датчик деформации по п. 1, отличающийся тем, что внутри корпуса над электронным модулем установлен куполообразный экранирующий элемент из фольгированного материала толщиной от 0,2 до 0,5 мм.

4. Датчик деформации по п. 1, отличающийся тем, что длина и ширина корпуса не превышают соответственно 55×38 мм.

5. Датчик деформации по п. 1, отличающийся тем, что с противоположной стороны от тензорезисторной сборки на чувствительном элементе в центре дугообразной части установлена вторая тензорезисторная сборка, соединенная с электронным модулем обработки сигналов.

| Устройство для измерения линейных деформаций элементов конструкций | 1958 |

|

SU131529A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОЛЕАТА ГЛИЦЕРИНА | 0 |

|

SU201365A1 |

| Способ изготовления тензометрических датчиков сопротивления | 1958 |

|

SU119369A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ | 1996 |

|

RU2110766C1 |

| US 7155981 B2, 02.01.2007 | |||

| US 8024980 B2, 27.09.2011. | |||

Авторы

Даты

2022-12-26—Публикация

2022-03-22—Подача