Изобретение относится к керамической технологии и порошковой металлургии, в частности к синтезу гетерофазных смесей бескислородных тугоплавких соединений, содержащих карбид бора, и может быть использовано для производства керамических бронеэлементов, материалов, работающих в условиях абразивного износа, изделий, применяемых в машиностроении, в энергетических и химических технологиях, в аэрокосмической технике.

Известен способ получения карбида бора методом карботермического восстановления борного ангидрида (Косолапова Т.Я. Карбиды. М.: Металлургия, 1968, с. 190):

2B2O3+7С→В4С+6СО

При проведении синтеза в малопроизводительной графитовой трубчатой печи при температурах 1700-1800°С в защитной среде ( F. Boron carbide - a comprehensive review, Journal of the European Ceramic Society, 1990, 6, 205-225.) получают стехиометрический карбид бора со средним размером частиц 0,5-5 мкм. Основной недостаток указанного способа заключается в наличии примеси свободного углерода (графита) в составе порошка в случае использования стехиометрического соотношения исходных реагентов вследствие потери части бора в виде оксида бора в процессе синтеза.

F. Boron carbide - a comprehensive review, Journal of the European Ceramic Society, 1990, 6, 205-225.) получают стехиометрический карбид бора со средним размером частиц 0,5-5 мкм. Основной недостаток указанного способа заключается в наличии примеси свободного углерода (графита) в составе порошка в случае использования стехиометрического соотношения исходных реагентов вследствие потери части бора в виде оксида бора в процессе синтеза.

Изобретение (патент RU 2550848, С01В 31/36, опубл. 20.05.2015) относится к способу синтеза карбида бора, реализуемому при высокоскоростном нагреве шихты из смеси аморфного бора и высокодисперсного углеродного материала, в частности нановолокнистого углерода. Шихта загружается в тигель из стеклоуглерода, который помещается в кварцевый реактор, последний в свою очередь вставляется в индуктор индукционной печи. Синтез осуществляют в среде аргона при температуре 1700-1800°С с выдержкой в течение 15-20 минут. Изобретение позволяет предотвратить возможность появления примеси свободного углерода при получении карбида бора состава в интервале его области гомогенности. Потерь при синтезе практически не происходит. Недостатками предложенного технического решения является его экономическая нерентабельность и требование специального оборудования.

Известен способ получения порошка тугоплавкого вещества, в том числе тугоплавких металлов, их сплавов, карбидов, боридов, нитридов, карбонитридов и т.д. (патент RU 2446915, B22F 9/10, опубл. 10.04.2012). Исходную шихту в виде твердого сыпучего материала подогревают до температуры 0,4-0,8 от температуры плавления шихты и подают в расположенный в камере вращающийся водоохлаждаемый тигель, где ее расплавляют путем возбуждения плазменной дуги между тиглем, являющимся анодом, и катодом плазменно-дугового источника нагрева. Полученный расплав, характеризующийся гомогенным составом, распыляют в газовой среде (аргон, гелий, азот или их смесь) и кристаллизуют высокодисперсные капли расплава при охлаждении. В результате получаемый при распылении сферический порошок однороден по составу и структуре. Недостатком решения является сложность в осуществлении предложенного процесса ввиду необходимости специальных установок. Помимо этого указанный способ направлен на получение порошков электропроводных объектов, к которым карбид бора не относится.

Наиболее близким техническим решением к заявляемому, принятым за прототип, является совместное получение порошков в системе B4C-SiC методом карботермического восстановления оксидов В2О3 и SiO2 сажей (Rocha R.М., Mello F. С. L. Sintering of B4C-SiC powder obtained in-situ by carbothermal reduction, Materials Science Forum, 2008, 591-593, 493-497). В качестве источника борного ангидрида использовался измельченный продукт дегидратации борной кислоты при температуре 300°С. С целью компенсации потерь бора в виде оксида/субоксида бора в шихту вводили избыток В2О3 в количестве 25% мас. сверх стехиометрической величины. Синтез проводился в среде аргона при температуре 1700°С с выдержкой 30 минут .Фазовый состав полученных порошков представлен фазами В4С, β-SiC, в некоторых случаях B2O3, С.Помимо наличия примесных фаз в порошках недостаток указанного способа заключается в «грубой» дисперсности получаемого продукта (без проведения дополнительного измельчения): размер частиц карбида бора достигает 5 мкм, карбида кремния - 20 мкм; это говорит о том, что не обеспечено равномерное распределение разноименных частиц (частиц разных фаз) в объеме порошка.

Сущность заявляемого изобретения заключается в совместном получении высокодисперсных гетерофазных порошковых композиций, включающих карбид бора и одно или несколько из ниже перечисленных соединений: карбид кремния, бориды переходных d-металлов побочной подгруппы IV-VI групп Периодической системы элементов.

Задача, на решение которой направлено изобретение, заключается в обеспечении высокой степени гомогенизации компонентов в объеме смеси. Поставленная задача решается за счет того, что исходные кислородсодержащие источники бора, кремния и/или d-металла предварительно гомогенизируют путем их совместного плавления в воздушной среде и далее восстанавливают высокодисперсным углеродом (сажей) в вакууме или в защитной газовой среде при температурах 1500-1800°С.

Техническим результатом является достижение однородности распределения компонентов синтезированных смесей и их высокой дисперсности. Технический результат предлагаемого изобретения достигается за счет создания прекурсоров в стеклокристаллическом состоянии, содержащих необходимые для синтеза оксидные компоненты, равномерно распределенные на атомно-ионном уровне непосредственно в структуре стеклокристаллического прекурсора. Указанная гомогенизация препятствует образованию агломератов частиц одного из компонентов за счет экранирования частиц синтезируемых компонентов друг от друга. Экранирование частиц компонентов друг от друга увеличивает диффузионный путь одноименных атомов и затрудняет процесс вторичной рекристаллизации, что приводит к получению высокодисперсных продуктов синтеза.

Заявляемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

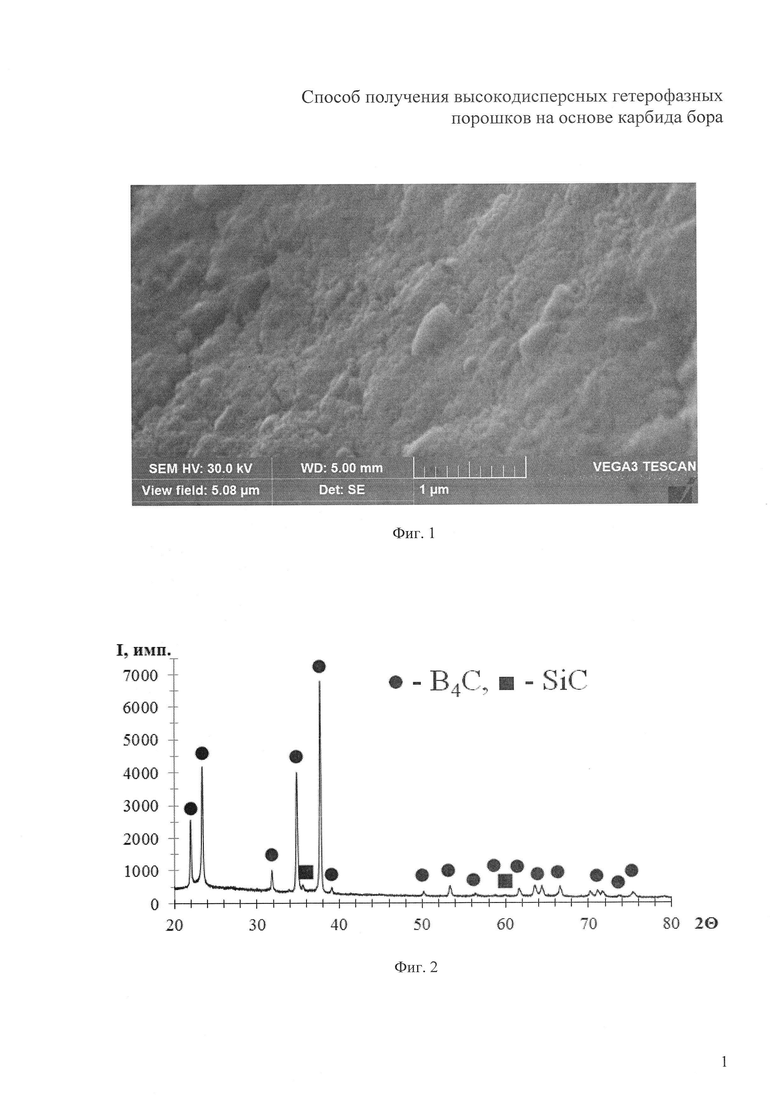

Фиг. 1 - Электронная микрофотография частиц стеклокристаллического прекурсора в системе B2O3-SiO2.

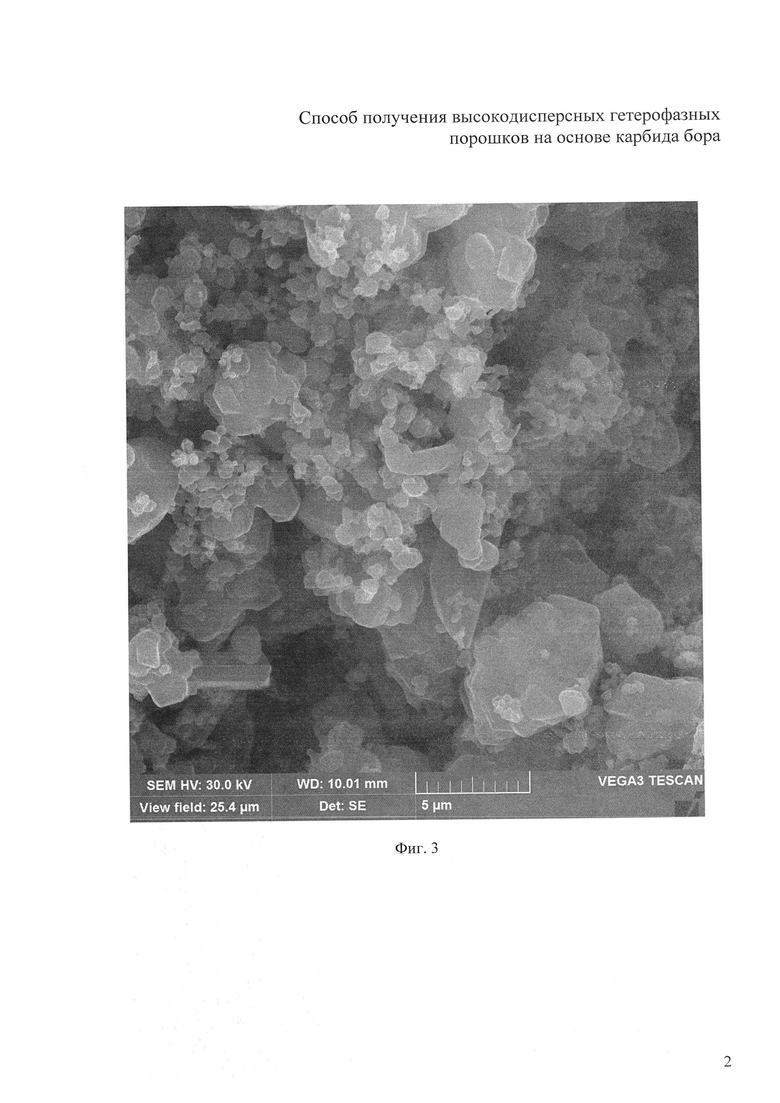

Фиг. 2 - Рентгеновская дифрактограмма синтезированного порошка в системе B4C-SiC

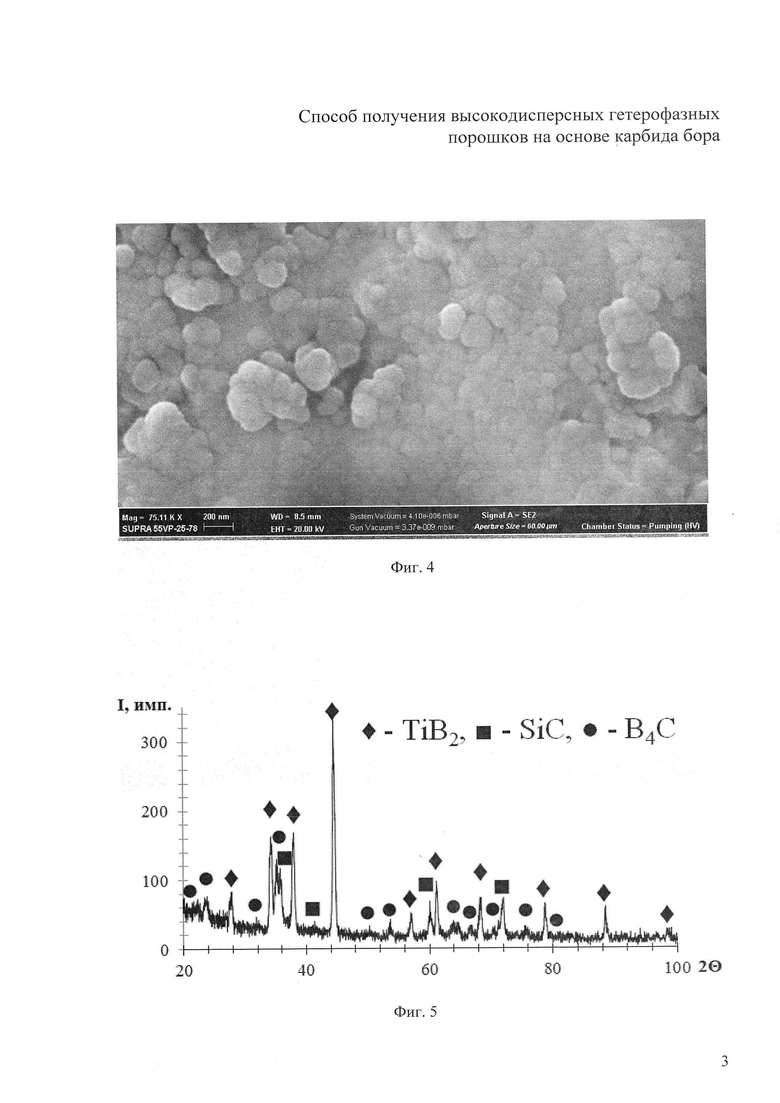

Фиг. 3-Электронная микрофотография частиц синтезированного порошка в системе B4C-SiC.

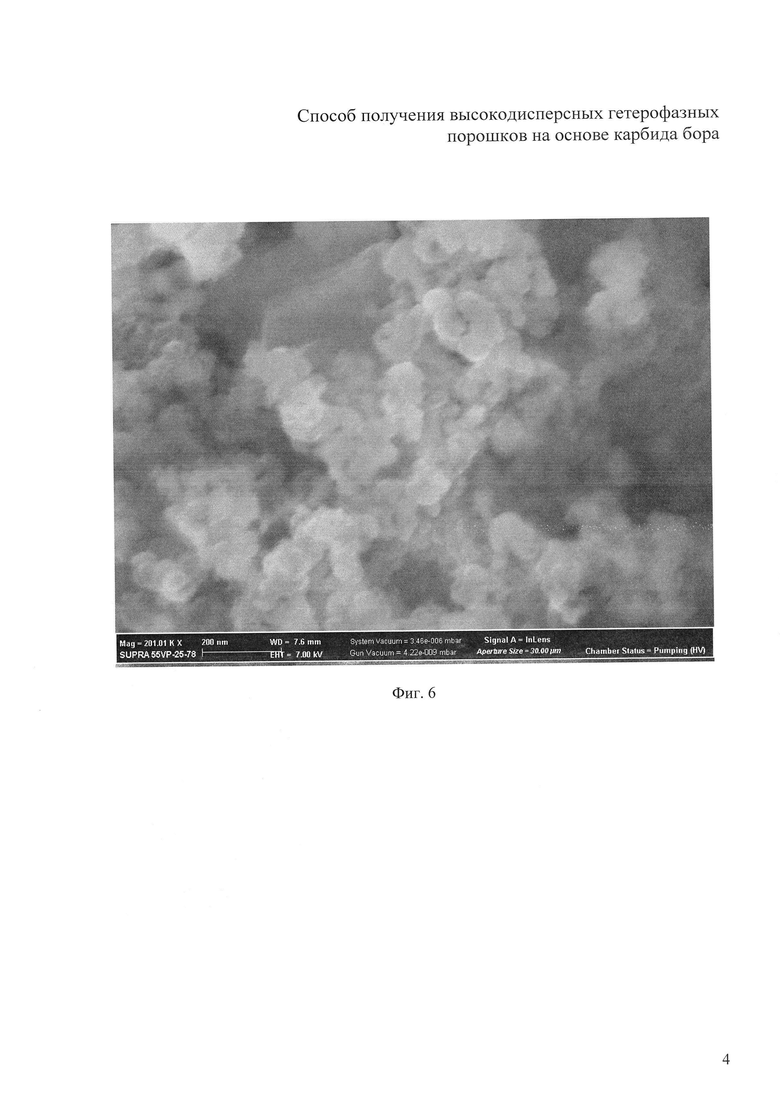

Фиг. 4 - Электронная микрофотография частиц стеклокристаллического прекурсора в системе B2O3-SiO2-TiO2.

Фиг. 5 - Рентгеновская дифрактограмма синтезированного порошка в системе B4C-SiC-TiB2.

Фиг. 6 - Электронная микрофотография частиц синтезированного порошка в системе B4C-SiC-TiB2.

Способ осуществляется следующим образом. Порошки борной кислоты (или борного ангидрида), оксида кремния и/или оксида переходного d-металла побочной подгруппы IV-VI групп Периодической системы элементов в заданном соотношении смешиваются и загружаются в тигель для плавления шихты в воздушной среде при температурах в диапазоне 500-1800°С, после чего жидкий расплав выливают на плиту из нержавеющей стали. Средний размер частиц полученных стеклокристаллических прекурсоров находится в пределах 50-200 нм в зависимости от состава. На данной стадии обеспечивается высокая степень гомогенизации оксидных компонентов в объеме. Далее стеклокристаллический материал дробится и измельчается до дисперсности менее 1 мкм, затем смешивается с высокодисперсным углеродом (сажей) в требуемом для синтеза бескислородных соединений соотношении. Полученная смесь помещается в углеродный тигель. Синтез проводится в вакууме или в защитной газовой среде со скоростью нагрева 350-400 град/ч с выдержкой при температурах 1500-1800°С. Готовый продукт представляет собой смесь порошков карбида бора, карбида кремния и/или борида переходного d-металла побочной подгруппы IV-VI групп Периодической системы элементов с высокой степенью гомогенизации компонентов в объеме. Морфология частиц синтезированных смесей представлена субмикронными или микронными многогранными частицами карбида бора, окруженными высокодисперсными частицами всех компонентов смеси.

Примеры реализации изобретения.

Пример 1. Порошки борной кислоты и диоксида кремния в соотношении H3BO3:SiO2=14,41:1 (мас.) смешиваются и загружаются в тигель для плавления при температуре 1000°С в воздушной среде, после чего жидкий расплав выливают на плиту из нержавеющей стали. Средний размер частиц полученного стеклокристаллического прекурсора составляет менее 100 нм (фиг. 1). На данной стадии обеспечивается высокая степень гомогенизации оксидных компонентов в объеме. Далее стеклокристаллический материал дробится и измельчается до дисперсности менее 1 мкм, затем смешивается с высокодисперсным углеродом (сажей) в требуемом для синтеза бескислородных соединений соотношении. Полученная смесь помещается в углеродный тигель. Синтез проводится в вакууме со скоростью нагрева 400 град/ч с выдержкой 1 час при температуре 1700°С. По данным рентгенофазового анализа (фиг. 2) продукт синтеза представляет собой порошковую смесь фаз карбида бора В4С (ромбоэдрический, а=5,61  , с=12,12

, с=12,12  , пр. гр. R-3m) и карбида кремния SiC (гексагональный, а=3,08

, пр. гр. R-3m) и карбида кремния SiC (гексагональный, а=3,08  , с=15,12

, с=15,12  , пр. гр. P63mc). По данным РЭМ (фиг. 3) морфология частиц синтезированного порошка представлена многогранниками карбида бора, достигающими размера 5 мкм, окруженными ультрадисперсными частицами всех компонентов (В4С, SiC) со средним размером 300-500 нм.

, пр. гр. P63mc). По данным РЭМ (фиг. 3) морфология частиц синтезированного порошка представлена многогранниками карбида бора, достигающими размера 5 мкм, окруженными ультрадисперсными частицами всех компонентов (В4С, SiC) со средним размером 300-500 нм.

Пример 2. Порошки борной кислоты, диоксида кремния и диоксида титана в соотношении H3BO3:SiO2:TiO2=28,19:1,67:1 (мас.) смешиваются и загружаются в тигель для плавления при температуре 1400°С в воздушной среде, после чего жидкий расплав выливают на плиту из нержавеющей стали. Средний размер частиц полученного стеклокристаллического прекурсора - менее 200 нм (фиг. 4). На данной стадии обеспечивается высокая степень гомогенизации оксидных компонентов в объеме. Далее стеклокристаллический материал дробится и измельчается до дисперсности менее 1 мкм, затем смешивается с сажей в требуемом для синтеза бескислородных соединений соотношении. Полученная смесь помещается в углеродный тигель. Синтез проводится в вакууме со скоростью нагрева 400 град/ч с выдержкой 1 час при температуре 1600°С. По данным рентгенофазового анализа (фиг. 5) продукт синтеза представляет собой порошковую смесь фаз карбида бора В4С (ромбоэдрический, а=5,60  , с=12,09

, с=12,09  , пр. гр. R-3m), карбида кремния SiC (гексагональный, а=3,08

, пр. гр. R-3m), карбида кремния SiC (гексагональный, а=3,08  , с=15,12

, с=15,12  , пр. гр. P63mc) и диборида титана TiB2 (гексагональный, а=3,03

, пр. гр. P63mc) и диборида титана TiB2 (гексагональный, а=3,03  , с=3,23

, с=3,23  , пр. гр. Р6/mmm). По данным РЭМ (фиг. 6) морфология частиц синтезированного порошка представлена многогранниками карбида бора размером 0,3-1,0 мкм, окруженными наночастицами всех компонентов (В4С, SiC, TiB2) со средним размером ~ 50 нм.

, пр. гр. Р6/mmm). По данным РЭМ (фиг. 6) морфология частиц синтезированного порошка представлена многогранниками карбида бора размером 0,3-1,0 мкм, окруженными наночастицами всех компонентов (В4С, SiC, TiB2) со средним размером ~ 50 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ ДИБОРИДА ТИТАНА | 2011 |

|

RU2465096C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2396232C1 |

| Способ получения литых композиционных алюмоматричных сплавов | 2020 |

|

RU2729267C1 |

| Способ получения композиционного порошка MB-SiC, где M=Zr, Hf | 2016 |

|

RU2615692C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КАРБИДОКРЕМНИЕВОЙ КЕРАМИКИ | 2014 |

|

RU2556599C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА БОРА | 1997 |

|

RU2143411C1 |

| Способ получения ультравысокотемпературного керамического композита MB/SiC, где M = Zr, Hf | 2016 |

|

RU2618567C1 |

| Композиционный материал на основе алюминиевого сплава, армированный карбидом бора, и способ его получения | 2016 |

|

RU2639088C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2547485C1 |

| Способ получения нанокерамики методом совмещения самораспространяющегося высокотемпературного синтеза и искрового плазменного спекания | 2015 |

|

RU2614006C1 |

Изобретение относится к керамической технологии и порошковой металлургии и предназначено для получения высокодисперсных гетерофазных порошковых композиций, которые могут быть использованы для производства керамических бронеэлементов, материалов, работающих в условиях абразивного износа, изделий, применяемых в машиностроении, в энергетических и химических технологиях, в аэрокосмической технике. Требуемые порошки получают путем восстановления смеси оксидов бора, кремния и/или d-металла высокодисперсным углеродом (сажей) в вакууме или в защитной газовой среде при температурах 1500-1800°С. В качестве исходных веществ могут быть использованы порошки борной кислоты, борного ангидрида, оксида кремния, оксида переходного d-металла побочной подгруппы IV-VI групп Периодической системы элементов. Для обеспечения однородности распределения компонентов и высокой дисперсности смесей исходные кислородсодержащие вещества предварительно гомогенизируют путем их совместного плавления в воздушной среде с последующим образованием прекурсоров в стеклокристаллическом состоянии, содержащих необходимые для синтеза оксидные компоненты, равномерно распределенные на атомно-ионном уровне непосредственно в структуре стеклокристаллического прекурсора. Указанная гомогенизация препятствует образованию агломератов частиц одного из компонентов за счет экранирования частиц синтезируемых компонентов друг от друга, которое увеличивает диффузионный путь одноименных атомов и затрудняет процесс вторичной рекристаллизации, что приводит к получению высокодисперсных продуктов синтеза. 6 ил., 2 пр.

Способ получения высокодисперсных гетерофазных порошковых композиций, включающих карбид бора и одно или несколько из перечисленных ниже соединений: карбид кремния, бориды переходных d-металлов побочной подгруппы IV-VI групп Периодической системы элементов, отличающийся тем, что исходные кислородсодержащие источники бора, кремния и/или d-металла предварительно гомогенизируют путем их совместного плавления в воздушной среде и далее восстанавливают высокодисперсным углеродом (сажей) в вакууме или в защитной газовой среде при температурах 1500-1800°С.

| R | |||

| M | |||

| da ROCHA et al., "Sintering of B 4 C-SiC Powder Obtained In Situ by Carbothermal Reduction", "Materials Science Forum", 2008, vol | |||

| Способ получения алкиловых эфиров нитрофенолов | 1920 |

|

SU591A1 |

| Катодная лампа с внешним подогревом | 1923 |

|

SU493A1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2396232C1 |

| КОЦАРЬ Т.В | |||

| и др | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ГОЛУБЕВА Н.А | |||

| и др | |||

| Исследование свойств реакционно-связанного карбида бора, "Новые огнеупоры", 2014, N10, стр.42-46 | |||

| LIN W.S | |||

| et al | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| ИНЕРЦИОННО-АККУМУЛЯТОРНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО ОТКРЫВАНИЯ И ЗАКРЫВАНИЯ ВЕРТИКАЛЬНОГО КЛИНОВОГО ЗАТВОРА ОРУДИЙ | 1912 |

|

SU510A1 |

Авторы

Даты

2019-03-26—Публикация

2018-03-13—Подача