Изобретение относится к войлочному материалу на основе карбида кремния и способу его получения. Материал может быть использован в качестве армирующего компонента для создания композиционных материалов, а также в качестве фильтров для агрессивных жидкостей и газов, в том числе при высоких температурах эксплуатации.

Известен патент RU №2576439 опубл. 10.03.2016 по B01D 39/20 «Способ изготовления высокотемпературного фильтрующего материала для агрессивных жидкостей и газов». Предлагаемый способ включает направленную пропитку перемещаемой в горизонтальной плоскости натянутой ленты из углеродной сетчатой ткани расплавленным кремнием, нарезание полученной силицированной ленты на мерные пластины и химическое удаление свободного кремния в смеси плавиковой и азотной кислот. В результате силицирования углерод исходной сетчатой ткани превращается в карбид кремния с сохранением структуры ткани. За счет неизбежного увеличения удельного объема углеродных волокон при переходе в карбид кремния площадь просвета пластин фильтрующего материала снижается в 2 раза. Связка продольных нитей основы и поперечных нитей утка обеспечивается при силицировании ткани естественным образом. Углеродная сетчатая ткань является недорогим и освоенным в массовом производстве ряда стран материалом. Получаемый материал (сетка из карбида кремния) инертен по отношению к кислотным и щелочным средам и может использоваться на воздухе при температуре до 1900°С. Недостатками способа является невысокая производительность, относительная сложность технологии, а также необходимость использования кислот в технологическом процессе.

Известен патент RU 2758311C1 опубл. 28.10.2021 по МПК С01В 32/956 С01В 32/984 «Способ получения карбидкремниевого войлока». Способ получения карбидкремниевого войлока включает размещение в вакуумной печи периодического действия углеродного текстильного материала, силицирование углеродного материала методом парофазного силицирования при температуре 1650°С, для силицирования углеродных волокон в качестве источника газа использовали пары кремния, в качестве силицируемого материала используют углеродный войлок в виде круглых образцов, которые вертикально помещают в тигель, выстилаемый углеродной фольгой для предотвращения взаимодействия тигля с жидким кремнием, засыпают порошком кремния, предварительно термообрабатывают в сушильном шкафу в течение 5 часов при температуре 100°С, нагревают в вакуумной печи при вакууме 1×10-5 мбар до температуры 1100°С со скоростью нагревания 5°С/мин, затем камеру вакуумной печи заполняют аргоном до избыточного давления 1,2 атм, и продолжают нагревание до 1650°С со скоростью 10°С/мин, с выдержкой при указанной температуре в течение 20 минут, после чего охлаждают, полученные образцы войлока обрабатывают сжатым воздухом для удаления порошка засыпки с поверхности. Недостатками способа являются высокая температура протекания процесса (1650°С), что влечет высокий износ оснастки печи и нагревательных элементов, а также высокое избыточное давление аргона 1,2 атм.

Наиболее близким является патент RU 2788976 C1 опубл. 26.01.2023 по МПК С01В 32/984 «Способ получения карбидокремниевого войлочного материала». Способ получения карбидокремниевого войлочного материала, включающий размещение в вакуумной печи периодического действия графитового тигля, содержащего готовый углеродный войлок, предварительную термообработку в вакуумной печи при вакууме 1×10-5 мбар со скоростью нагревания 5°С/мин до 700°С, последующим заполнением камеры печи аргоном до избыточного давления с нагреванием со скоростью 10°С/мин, с выдержкой при указанной температуре в течение 20 минут, охлаждением и обработкой поверхности полученных образцов сжатым воздухом для удаления порошка засыпки, отличающийся тем, что углеродный войлок располагают в графитовом тигле послойно с порошком кремния, термообработку в муфельной печи проводят в течение 4 часов при температуре 400°С, а дальнейшее нагревание в атмосфере аргона проводят до температуры 1550°С при давлении 0,2 атм. Недостатками способа являются большое количество используемого порошка кремния; небольшой выход продукта при данном способе укладки углеродного войлока.

Задачей настоящего изобретения является получение войлочного материала на основе карбида кремния методом парофазного силицирования углеродного войлока, который может быть использован в качестве армирующего компонента для создания композиционных материалов, а также, в качестве фильтров для агрессивных жидкостей и газов, в том числе, при высоких температурах эксплуатации.

Технический результат заключается в синтезе войлочного материала на основе карбида кремния методом парофазного силицирования углеродного войлока, расположенного в тигле в виде рулона, и содержащего порошок кремния на дне тигля и на рулоне, обеспечивающего простоту технологии и снижение количества используемого при синтезе кремния.

Технический результат достигается тем, что согласно способу получения войлочного материала на основе карбида кремния, графитовый тигель, содержащий готовый углеродный войлок, размещают в вакуумной печи периодического действия, предварительно проводят термообработку в вакууме, дополнительно ведут термообработку в муфельной печи, синтез в атмосфере аргона, охлаждают, обрабатывают поверхность войлока сжатым воздухом для удаления порошка засыпки, согласно изобретению, углеродный войлок располагали в графитовом тигле в виде рулона, порошок кремния засыпали на дно тигля и сверху на свернутый в рулон войлок, синтез проводили при температуре 1500°С с выдержкой при указанной температуре 60 минут.

Расположение углеродного войлока в тигле в виде рулона, засыпка порошка кремния на дно тигля и поверх войлока, увеличение времени выдержки до 60 минут направлены на более полное и равномерное силицирование войлока, и, как следствие, больший выход чистого продукта. Кроме того, оптимизация процесса синтеза и расположение углеродного войлока в тигле в виде рулона позволяет снизить количество используемого порошка кремния в 1.5 раза.

Снижение температуры выдержки до 1500°С способствует меньшему изнашиванию деталей оснастки печи горячего прессования.

Отличие от прототипа состоит в том, что углеродный войлок располагали в графитовом тигле в виде рулона, порошок кремния засыпали на дно тигля и сверху на свернутый в рулон войлок, синтез проводили при температуре 1500°С с выдержкой при указанной температуре 60 минут.

Способ осуществляется следующим образом.

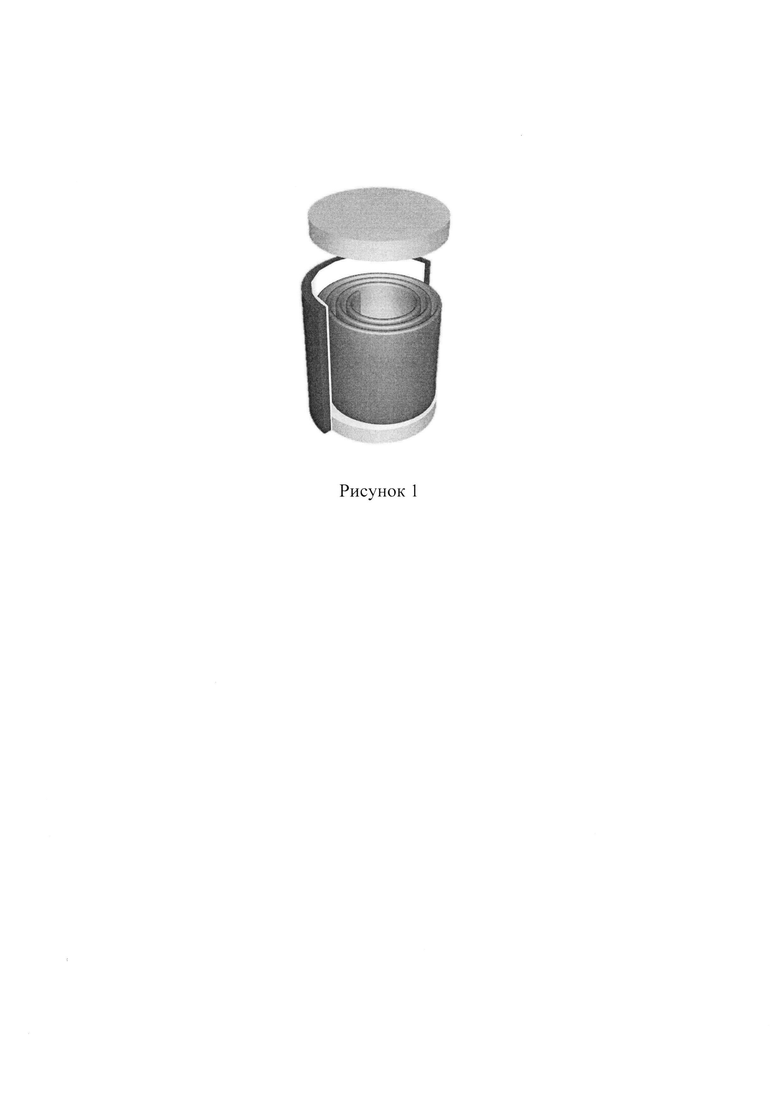

Графитовый тигель выстилают углеродной фольгой с целью предотвращения взаимодействия материала тигля с жидким кремнием. Первую часть порошка кремния засыпают на дно тигля. Углеродный войлок, свернутый в форме рулона, размещают в графитовом тигле (рис. 1). Сверху на углеродный войлок засыпают вторую часть порошка кремния. Тигель термообрабатывали в сушильном шкафу в течении 5 часов при температуре 100°С, далее термообрабатывали в муфельной печи в течении 4 часов при температуре 400°С. Затем тигель помещали в вакуумную печь. Получение карбидокремниевого материала из углеродного войлока осуществляли при следующих параметрах: в вакууме (1x10-5 мбар) до температуры 700°С скорость нагревания составляла 5°С/мин, затем камеру вакуумной печи заполняют аргоном до избыточного давления 0,2 атм и продолжают нагревание до 1500°С со скоростью 10°С/мин, выдержку при указанной температуре проводили в течение 60 минут. Полученные образцы войлока обрабатывают сжатым воздухом для удаления порошка засыпки с поверхности.

Настоящее изобретение относится к технологии получения войлочного материала на основе карбида кремния.

Войлочный материал на основе карбида кремния получают следующим образом:

В качестве исходных компонентов использовали промышленный порошок кремния с содержанием примесей не более 0.01% (ООО "Платина"), углеродный войлок Карбопон В-22 с содержанием углерода не менее 99.9%.

Графитовый тигель выстилают углеродной фольгой с целью предотвращения взаимодействия материала тигля с жидким кремнием. Первую часть порошка кремния засыпают на дно тигля. Углеродный войлок, свернутый в форме рулона, размещают в графитовом тигле (рис. 1). Сверху на углеродный войлок засыпают вторую часть порошка кремния. Тигель термообрабатывали в сушильном шкафу в течении 5 часов при температуре 100°С, далее термообрабатывали в муфельной печи в течении 4 часов при температуре 400°С. Затем тигель помещали в вакуумную печь. Получение карбидокремниевого материала из углеродного войлока осуществляли при следующих параметрах: в вакууме (1x10-5 мбар) до температуры 700°С скорость нагревания составляла 5°С/мин, затем камеру вакуумной печи заполняют аргоном до избыточного давления 0,2 атм и продолжают нагревание до 1500°С со скоростью 10°С/мин, выдержку при указанной температуре проводили в течение 60 минут. Полученные образцы войлока обрабатывают сжатым воздухом для удаления порошка засыпки с поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбидокремниевого войлочного материала | 2022 |

|

RU2788976C1 |

| Способ получения карбидкремниевого войлока | 2021 |

|

RU2758311C1 |

| Способ получения высокодисперсного порошка карбида кремния | 2022 |

|

RU2784758C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ УГЛЕРОД-КАРБИДОКРЕМНИЕВЫХ ВОЛОКОН СО СТРУКТУРОЙ "СЕРДЦЕВИНА-ОБОЛОЧКА" | 2021 |

|

RU2771029C1 |

| Способ получения полых нагревателей сопротивления на основе углеродкарбидокремниевого материала | 2016 |

|

RU2620688C1 |

| Способ получения текстильных карбидокремниевых материалов | 2018 |

|

RU2694340C1 |

| Способ получения порошка карбида кремния | 2022 |

|

RU2791964C1 |

| Способ получения армированного композиционного материала на основе карбида кремния | 2022 |

|

RU2795405C1 |

| Способ получения порошка карбида кремния | 2022 |

|

RU2799378C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ЦИРКОНИЯ | 2014 |

|

RU2566420C1 |

Изобретение относится к получению войлочного материала на основе карбида кремния, который может быть использован в качестве армирующего компонента для создания композиционных материалов и в качестве фильтра для агрессивных жидкостей и газов. Способ получения войлочного материала включает размещение в вакуумной печи периодического действия графитового тигля, содержащего углеродный войлок, который располагают в графитовом тигле в виде рулона. Порошок кремния засыпают на дно тигля и сверху на свернутый в рулон войлок. Проводят предварительную термообработку в вакууме в течение 5 ч при температуре 100°С и дополнительную термообработку в муфельной печи в течение 4 ч при температуре 400°С. Синтез проводят в вакууме 1×10-5 мбар до температуры 700°С со скоростью нагревания 5°С/мин. Затем продолжают синтез в атмосфере аргона при избыточном давлении 0,2 атм при температуре 1500°С со скоростью нагревания 10°С/мин и выдержкой при указанной температуре 60 мин. Далее проводят охлаждение и обработку поверхности войлока сжатым воздухом для удаления порошка засыпки. Изобретение позволяет упростить технологию синтеза войлочного материала и снизить количество используемого кремния. 1 ил.

Способ получения войлочного материала на основе карбида кремния, включающий размещение в вакуумной печи периодического действия графитового тигля, содержащего углеродный войлок, проведение предварительной термообработки в вакууме в течение 5 часов при температуре 100°С и дополнительной термообработки в муфельной печи в течение 4 часов при температуре 400°С, синтез в вакууме 1×10-5 мбар до температуры 700°С со скоростью нагревания 5°С/мин, а затем продолжают синтез в атмосфере аргона при избыточном давлении 0,2 атм, производят охлаждение, обработку поверхности войлока сжатым воздухом для удаления порошка засыпки, отличающийся тем, что углеродный войлок располагают в графитовом тигле в виде рулона, порошок кремния засыпают на дно тигля и сверху на свернутый в рулон войлок, синтез в атмосфере аргона проводят при температуре 1500°С со скоростью нагревания 10°С/мин с выдержкой при указанной температуре 60 минут.

| Способ получения высокодисперсного порошка карбида кремния | 2022 |

|

RU2784758C1 |

| Способ получения карбида кремния | 2021 |

|

RU2779960C1 |

| Способ получения карбидкремниевого войлока | 2021 |

|

RU2758311C1 |

| CN 104988658 A, 21.10.2015 | |||

| CN 102775176 A, 14.11.2012 | |||

| ФРОЛОВА М | |||

| Г | |||

| Влияние газовой атмосферы на образование волокон SiC при силицировании углеродного войлока, Журнал неорганической химии, 2021, т 66, N 8, cc | |||

| РЕВЕРСИВНЫЙ КОЛОВРАТНЫЙ ДВИГАТЕЛЬ | 1921 |

|

SU1086A1 |

Авторы

Даты

2025-06-09—Публикация

2024-05-22—Подача