Изобретение относится к технологии получения монокристаллического карбида кремния (SiC) - широкозонного полупроводникового материала, используемого в силовой электронике и для создания на его основе интегральных микросхем.

Слитки монокристаллического SiC обычно выращивают методом сублимации-конденсации (так называемый модифицированный метод Лели). В соответствии с этим методом в ростовом тигле размещают напротив друг друга - сверху пластину затравочного монокристалла SiC и снизу источник карбида кремния (порошок SiC) [Tairov Yu.M. Growth of bulk SiC // Materials Science and Engineering: B. 1995. Vol. 29. N1-3. P. 83-89]. Для воспроизводимого получения качественных слитков монокристаллического SiC используемый в методе сублимации - конденсации порошок SiC должен удовлетворять ряду требований, а именно: содержать в своем составе единственную фазу, иметь один и тот же гранулометрический состав, достаточно высокую насыпную плотность и химическую чистоту.

Cпособ получения порошка SiC должен быть эффективным, то есть наиболее полно использовать исходные кремний и углерод (в элементарном виде или в форме доступных химических соединений). Затраты на проведение способа должны быть минимизированы.

Для получения порошков карбида кремния используется большое количество способов, а именно: карботермическое восстановление диоксида кремния, прямой синтез из кремния и углерода, осаждение из паровой фазы и т.д. Практически всегда для получения порошков одного и того же гранулометрического состава методы получения требуют включения в состав операций стадий измельчения в шаровых мельницах и иных аппаратах абразивных материалов (обычно это кремний, диоксид кремния, карбид кремния), грохочения для выделения нужной фракции, очистки от загрязнений, внесенных в результате контакта с мелющими шарами, отмывки от реагентов и сушки. Это обуславливает усложнение и удорожание способа получения, приводит к снижению химической чистоты продукта, которая очень важна для выращивания слитков монокристаллического SiC.

Известен способ получения высокочистого порошка карбида кремния из кремния и углерода [CN113120909 (A), Preparation method of high-purity semi-insulating silicon carbide powder, C01B 32/984, 2021], в соответствии с которым высокочистые порошки кремния и углерода смешивают в пропорции 1:1,1 и нагревают в печи при давлении высокочистого аргона или водорода 0-100 кПа до полного испарения кремния, получая порошок кубического карбида кремния (так называемая низкотемпературная фаза карбида кремния или бета-модификация или β-SiC). Далее полученный порошок бета-модификации карбида кремния нагревают до температуры 1800-2500°С для получения гексагональных политипов карбида кремния (так называемая альфа-модификация или α-SiC). Полученный порошок SiC подвергают отжигу на воздухе для удаления излишков углерода. Для получения нужных фракций образовавшиеся спёки подвергают дроблению и грохочению. Операции механической и химической обработки приводят к внесению загрязнений и снижению чистоты продукта. Трудоемкость способа возрастает. Кроме того, недостатком способа является низкий выход продукта, вследствие того, что образование карбида кремния происходит за счет диффузии углерода в растекающийся жидкий кремний, а также за счет потерь на стадиях механической обработки.

Для синтеза порошка SiC наиболее распространен в промышленности метод карботермического восстановления диоксида кремния SiO2 углеродом С. Суммарная химическая реакция, протекающая при процессе карботермического восстановления, может быть записана следующим образом:

SiO2(тв.) + 3С(тв.) = SiC(тв.) + 2CO(газ.),

а механизм протекания процесса обусловлен восстановлением диоксида кремния SiO2 до газообразного монооксида SiO с последующей диффузией монооксида SiO вглубь зерен углерода, для окончательной реакции с образованием карбида кремния [B.Abolpour, R.Shamsoddini Mechanism of reaction of silica and carbon for producing silicon carbide, Progress in Reaction Kinetics and Mechanism. 2019. Vol. 45. P. 1-14.].

Известен способ получения порошка SiC путем высокотемпературного нагрева кремний- и углеродсодержащего сырья в атмосфере азота при давлении 0,049-0,13 МПа или в токе азота со скоростью 0,5-3,3 л/час до температуры 1600-1900°С [Патент РФ 2240979, Способ получения карбида кремния, С01В31/36, 2004]. Способ позволяет контролировать гранулометрический состав только с использованием финишных операций механической обработки (дробление и грохочение). Кроме того, способ обеспечивает синтез бета-модификации карбида кремния, которая нестабильна при высоких температурах, использующихся для выращивания слитков монокристаллического SiC. Использование атмосферы азота приводит к легированию порошка карбида кремния азотом (снижение чистоты). Также, применение давлений ниже атмосферного приводит к потерям монооксида кремния SiO вследствие его выноса из пространства печи.

Для получения высокочистого порошка SiC (альфа-модификация карбида кремния) с большим размером кристаллитов предложено получать и использовать гель, в котором углеродсодержащее соединение (сахароза, фруктоза, мальтоза и т.д.) диспергировано в сетчатой структуре диоксида кремния [US2021163301 (A1), Method for producing large granular alpha-phase silicon carbide powders with a high purity, C01B 32/97, C01B 32/977, 2021]. Гель подвергают термообработке для разложения углеродсодержащего соединения и получения композита диоксид кремния/углерод при температуре 1100-1250°С. При повторной термообработке при более высокой температуре (2000-2100°С) порошок укрупняется вследствие роста кристаллитов. Способ не позволяет контролировать гранулометрический состав. В результате укрупнения кристаллитов за счет процессов нестехиометричной сублимации и конденсации карбида кремния происходит неконтролируемое изменение гранулометрического, политипного и фазового состава порошка (появление атомарного углерода, различных гексагональных политипов карбида кремния).

Также известен способ, включающий смешивание источника кремния (тетраэтоксисилан, оксисилановый полимер или диоксид кремния SiO2 высокой чистоты) с источником углерода (органическое соединение высокой чистоты, имеющее кислород в своей молекуле и дающее остаточный углерод после нагревания), стадию образования карбида кремния путем прокаливания в неокисляющей среде и стадию последующей обработки порошка SiC нагревом до 2000-2100°С для увеличения среднего диаметра зерен порошка SiC, на 5-20 минут по меньшей мере один раз [GB2301349 (A), Process for producing high purity silicon carbide powder for preparation of a silicon carbide single crystal, C01B31/36, C30B23/00, (IPC1-7): C01B31/36, C30B29/36, 1996]. Для улучшения чистоты синтезируемого порошка SiC через пространство печи пропускают неокисляющий газ, разбавленный галогенидом водорода (1-3 % об.). Способ позволяет синтезировать порошок SiC высокой чистоты с размером зерен от 10 до 500 мкм. Способ позволяет синтезировать порошок карбида кремния и укрупнять его в процессе синтеза, но не позволяет точно контролировать гранулометрический состав. Способ предполагает использование токсичного реагента (HCl), что приводит к его удорожанию. Кроме того, способ обладает низкой эффективностью вследствие больших потерь монооксида кремния SiO, выносимых из пространства печи совместно с оксидом углерода CO.

Наиболее близким к заявляемому является способ получения порошка SiC, в котором смесь исходных диоксида кремния SiO2 и углерода С измельчается в шаровой мельнице, а затем помещается в печь и нагревается под давлением аргона 1-200 МПа до температуры синтеза порошка SiC, то есть 1400-1800°С, с последующим отжигом избыточного углерода на воздухе [KR20120052787 (A), Silicon carbide and method for manufacturing the same, C01B31/36, C04B35/565, 2012]. Недостатком способа является наличие операций механической обработки исходных материалов (в первую очередь диоксида кремния), усложняющих способ и приводящих к загрязнению целевого продукта, а также низкий выход процесса, вследствие избыточного давления инертного газа и относительно низких температур синтеза. Способ позволяет синтезировать порошок бета-модификации карбида кремния, иногда с примесью альфа-модификации.

Задачей заявляемого изобретения является создание экономичного способа получения чистого порошка альфа-модификации карбида кремния заданного гранулометрического состава для выращивания монокристаллических слитков SiC.

Технический результат изобретения заключается в повышении чистоты синтезируемого порошка карбида кремния нужного гранулометрического состава при снижении затрат на проведение способа. Технический результат достигается за счет отсутствия механохимических вспомогательных операций, приводящих к потере чистоты и к удорожанию способа.

Сущность предлагаемого способа заключается в том, что в способе получения порошка карбида кремния смешивают диоксид кремния и углерод, полученную смесь размещают в вакуумной печи, заполняют печь инертным газом и подвергают смесь термообработке в атмосфере инертного газа, с последующим отжигом избыточного углерода на воздухе. Причем используют исходный порошок углерода известного гранулометрического состава, исходные компоненты смешивают в соотношении SiO2:C = 1:(3,2-4,0) (мол.). Термообработку осуществляют в вакуумной печи, заполненной инертным газом, в две стадии. Первую стадию осуществляют в течение 4-5 часов при давлении инертного газа 0,02-0,03 МПа и температуре 1600-1700°С, а вторую стадию нагрева и выдержку осуществляют при температуре 1900-2000 °С в течение 1-20 часов при давлении 0,02-0,05 МПа.

Предлагаемый способ обладает отличиями, позволяющими достичь технического результата, заключающегося в повышении чистоты порошка альфа-модификации порошка карбида кремния заданного гранулометрического состава при снижении затрат на проведение способа:

1) Среди материалов, используемых или синтезированных в соответствии с предлагаемым способом, наибольшую твердость имеют карбид кремния SiC (9,5 по шкале Мооса) и диоксид кремния - обычно кварц SiO2 (7 по шкале Мооса). Твердость углерода - обычно графита - значительно ниже (1 по шкале Мооса). При использовании механических операций дробления и грохочения абразивных материалов (карбид кремния, диоксид кремния) в синтезируемый продукт могут вноситься значительные загрязнения, вызванные разрушением поверхности мелющих шаров или других используемых для размола поверхностей. Обычно такие загрязнения в дальнейшем удаляются при химической обработке порошка и его отмывке. Предлагаемый способ позволяет получать порошок карбида кремния заданного гранулометрического состава без дробления и грохочения порошков абразивных материалов (диоксида кремния и карбида кремния), что существенно удешевляет способ и повышает чистоту продукта. В способе используют исходный порошок углерода (обычно графит) заданного гранулометрического состава. Размол порошка углерода, если в этом есть необходимость, вследствие его мягкости не приводит к значимым загрязнениям. Исходный порошок диоксида кремния может быть использован практически любой степени крупности, что не влияет на гранулометрический состав синтезируемого порошка карбида кремния.

2) Как было указано выше, основным механизмом протекания процесса карботермического восстановления диоксида кремния является процесс диффузии газообразного монооксида кремния SiO вглубь зерен углерода С, для реакции образования карбида кремния. Порошки диоксида кремния SiO2 и углерода C смешивают в соотношении, практически соответствующем стехиометрии реакции (1), то есть MSiO2:MC = 1:(3,2-4,0) (мол.), но с небольшим избытком углерода. Небольшой избыток углерода С позволяет проводить процесс синтеза в матрице из зерен углерода и практически исключить процессы агломерации (укрупнения) образующихся в результате термообработки зерен порошка SiC. Поэтому гранулометрический состав зерен карбида кремния (обычно на начальной стадии термообработки это бета-модификация карбида кремния) соответствует гранулометрическому составу исходных зерен углерода. При снижении соотношения ниже значения 3,2 укрупнение зерен будет наблюдаться, вследствие коалесценции соседних зерен синтезированного порошка карбида кремния. Увеличение соотношения компонентов в реакционной смеси выше значения 4,0 нежелательно, так как приведет к уменьшению эффективности процесса по углероду.

3) При использовании исходного порошка углерода известного гранулометрического состава гранулометрический состав порошка бета-модификации карбида кремния после первой стадии термообработки также оказывается известным.

4) Термообработку смеси исходных порошков диоксида кремния и углерода осуществляют в две стадии, в вакуумной печи, заполненной инертным газом.

На первой стадии термообработки при давлении инертного газа 0,02-0,03 МПа и температуре 1600-1700°С в течение 4-5 часов проводят синтез порошка бета-модификации карбида кремния с гранулометрическим составом, практически совпадающим с гранулометрическим составом исходного порошка углерода С (см. п. 1,2). Первая стадия термообработки (синтез бета-модификации SiC) проводится при достаточно высоком давлении инертного газа, что препятствует не только укрупнению зерен порошка бета-модификации карбида кремния, но и потере монооксида кремния SiO вследствие его ухода совместно с монооксидом углерода CO из пространства печи.

На второй стадии термообработки при температуре 1900-2000°С осуществляют конверсию порошка бета-модификации карбида кремния в порошок альфа-модификации и его контролируемое укрупнение. Контролируемое укрупнение порошка карбида кремния выполняют подбором давления инертного газа в вакуумной печи и продолжительности второй стадии процесса термообработки.

Вторая стадия термообработки (конверсия бета-модификации в альфа-модификацию карбида кремния и укрупнение порошка) проводится при достаточно высоком давлении (0,02-0,05 МПа), препятствующем интенсивной диссоциативной сублимации порошка SiC и - как следствие - препятствует резкому неконтролируемому укрупнению порошка. Кроме того, так как сублимация затруднена, пары кремния не покидают реакционную ячейку, что позволяет достичь необходимого укрупнения без снижения выхода процесса, то есть без удорожания способа. Кроме того, сублимация в матрице из углерода позволяет компенсировать нарушения стехиометрии, возникающие при инконгруэнтном испарении карбида кремния.

Дополнительно достигается увеличение срока эксплуатации печи за счет отсутствия в газовой фазе агрессивных паров кремния или газообразных производных карбида кремния, которые активно взаимодействуют с графитовой арматурой реакционной ячейки, что приводит к необходимости преждевременной замены дорогостоящих частей графитовой арматуры.

Таким образом, оптимальный выбор значений технологических параметров процесса синтеза порошка SiC (использование исходного порошка углерода заданного гранулометрического состава, соотношение компонентов в исходной смеси, температура и давление в пространстве печи, длительность стадий термообработки) дает возможность реализовать высокоэффективный процесс синтеза порошка альфа-модификации карбида кремния заданного гранулометрического состава. Кроме того, отсутствие газообразного кремния в процессе высокотемпературной термообработки позволяет увеличить срок службы дорогостоящей графитовой арматуры, то есть снизить затраты на проведение способа.

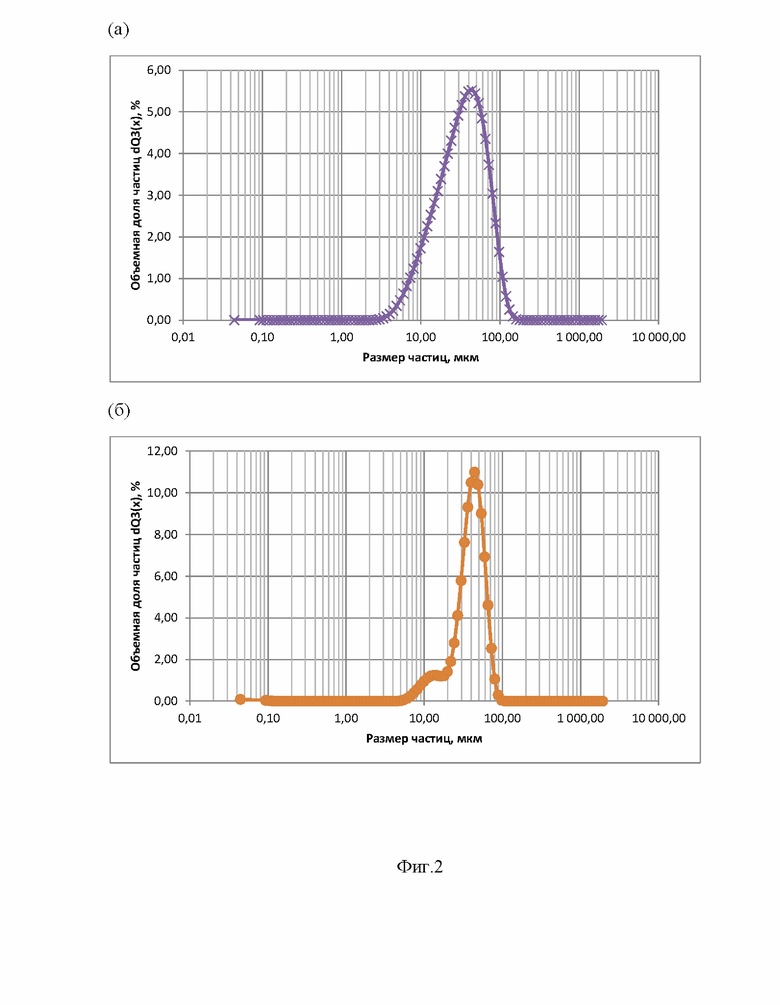

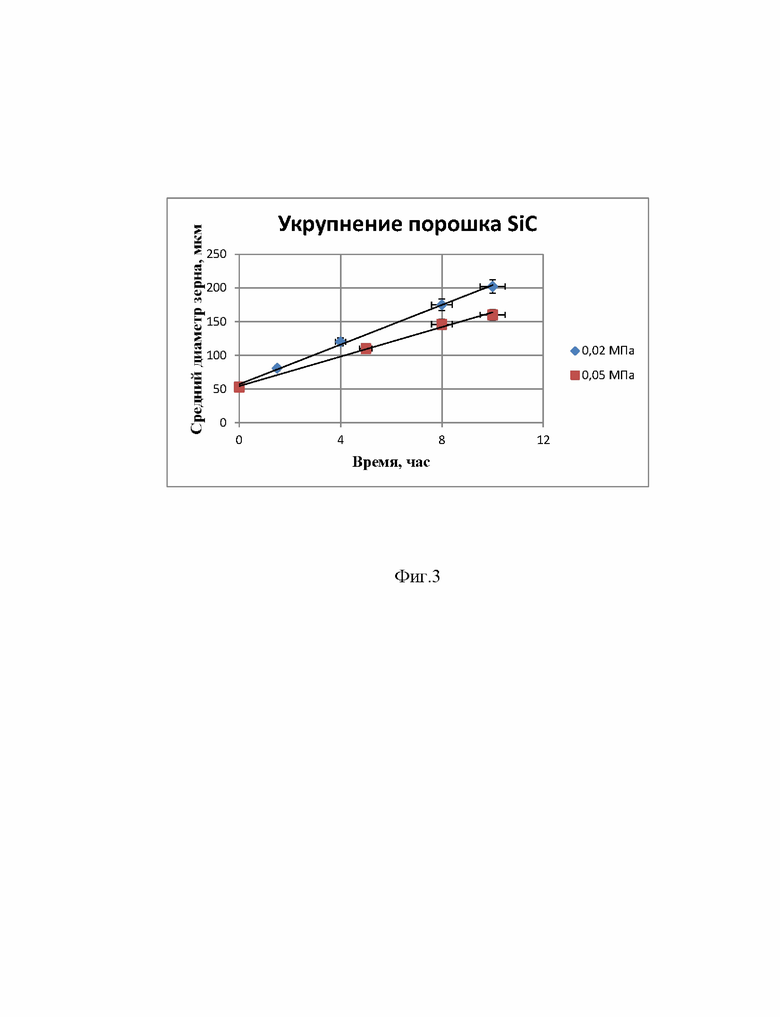

Совокупность признаков по п.2 характеризует способ, в котором на второй стадии термообработки давление и продолжительность второй стадии термообработки выбирают в соответствии с выражением. Это выражение для вычисления размера диаметра зерна для получения зерна нужного размера. На основании большого объема собственных экспериментальных данных построена графическая зависимость среднего диаметра зерна порошка альфа-модификации карбида кремния от продолжительности второй стадии термообработки (температура второй стадии 2000 °С, давление 0,02 и 0,05 МПа, продолжительность 1-12 часов). Зависимость была проанализирована методом наибольшего правдоподобия и представлена в аналитическом виде:

где D0 - средний диаметр зерна исходного порошка углерода, мкм, D - средний диаметр зерна порошка альфа-модификации карбида кремния после второй стадии термообработки, мкм, τ - время второй стадии термообработки, час, p - давление инертного газа на второй стадии термообработки, МПа, ΔD = 4,0.

Способ иллюстрируют чертежи.

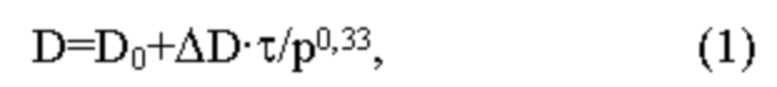

Фиг. 1 - схема вакуумной печи для осуществления предлагаемого способа;

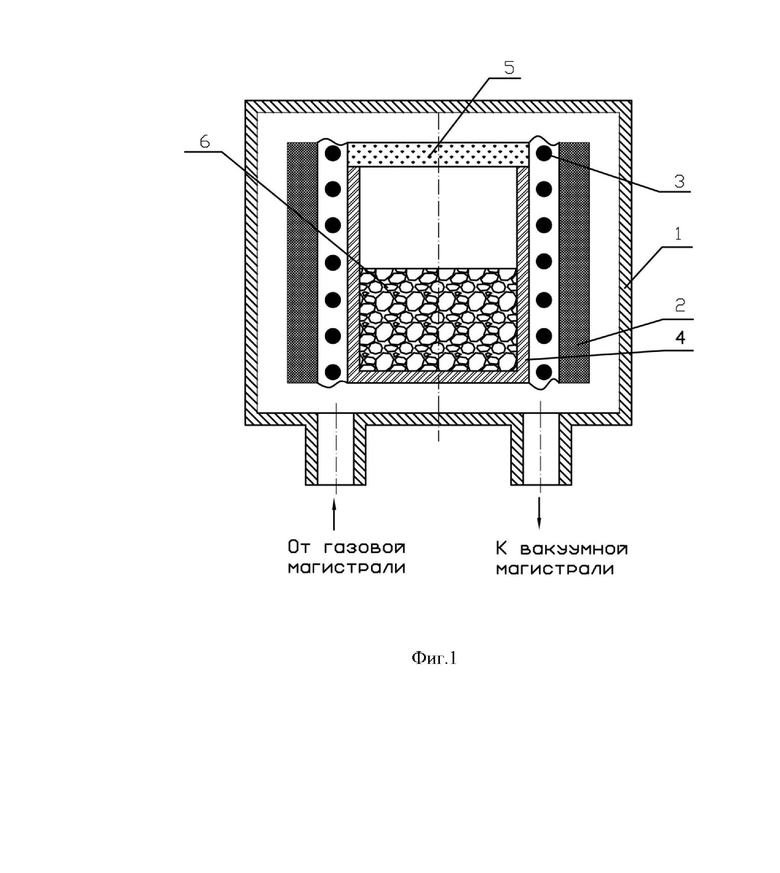

Фиг. 2 - лазерный дифракционный анализ гранулометрического состава: (a) исходного порошка углерода С марки ОСЧ-8-4 и (б) порошка бета-модификации карбида кремния, полученного в результате первой стадии термообработки;

Фиг. 3 - зависимость медианы (среднего диаметра зерна) порошка альфа-модификации карбида кремния от продолжительности второй стадии термообработки и давления инертного газа (температура стадии 2000°С, давление 0,02МПа и 0,05 МПа).

В качестве технического средства для осуществления предлагаемого способа получения порошка SiC используют цилиндрическую вакуумную печь 1 (Фиг.1), к которой подключены вакуумная система и система газонапуска - контроля и поддержания давления. В качестве атмосферы при проведении синтеза порошка используют высокочистый аргон чистотой не хуже 6N или любой другой инертный или неокисляющий газ. Внутри вакуумной печи 1 располагается теплоизоляционный экран 2 и цилиндрический резистивный или индукционный нагреватель 3. В полости нагревателя 3 установлена реакционная ячейка 4, снабженная крышкой 5, закрепленной на краях реакционной ячейки и выполненной из однородного газопроницаемого высокопористого материала, например, высокочистого графитового войлока. Исходная смесь реагентов 6 - диоксида кремния SiO2 и углерода C - размещается внутри реакционной ячейки 4, на дне, в виде смеси порошков диоксида кремния и углерода. Реакционная ячейка 4 выполнена из плотного конструкционного графита. В процессе синтеза порошка SiC удаление образующегося монооксида углерода CO из реакционной ячейки 4 и далее из пространства печи осуществляется через поры крышки 5 реакционной ячейки.

При проведении способа смешивание реагентов и создание исходной смеси осуществляют в чистом смесителе вне реакционной ячейки, до образования однородной смеси. В качестве исходных реагентов наиболее часто используют: порошок диоксида кремния квалификации ОСЧ 12-4 ТУ 6-09-3379-79 и графит порошковый ОСЧ 8-4 ГОСТ 23463-79 с изм. 1,2.

Гранулометрический состав исходного порошка углерода, если он достоверно неизвестен, исследуется методом лазерной дифракции. При необходимости производится дополнительный размол порошка углерода до нужного гранулометрического состава. Порошки диоксида кремния SiO2 и углерода С смешивают в соотношении MSiO2:MC = 1:(3,2-4,0) (мол.).

Приготовленную исходную смесь размещают в реакционной ячейке, а ту, в свою очередь, - в пространстве вакуумной печи.

Важным является вопрос о выборе технологических параметров для проведения первой стадии термообработки (карботермического восстановления диоксида кремния SiO2 углеродом до бета-модификации карбида кремния). При температуре 1700°С, которая выбрана для проведения карботермического восстановления диоксида кремния SiO2 в рамках осуществления способа, 4х-часовой выдержке и давлении аргона 0,02 МПа происходит практически полное преобразование порошка в низкотемпературную бета-модификацию карбида кремния. Дальнейшее увеличение температуры может привести к образованию смеси гексагональных политипов карбида кремния и представляется нежелательным. Некоторое снижение температуры карботермического восстановления или повышение давления инертного газа возможно, хоть и приведет к незначительному снижению содержания бета-модификации карбида кремния β-SiC в реакционной смеси. Соответственно, выдержка может быть увеличена до 5 часов для осуществления полной реакции при 1600 °С. Значения среднего диаметра зерна исходного порошка углерода и порошка бета-модификации карбида кремния, полученного на первой стадии термообработки, практически совпадают (Фиг. 2). Для проведения сравнительного гранулометрического анализа, представленного на Фиг. 2, порошок бета-модификации карбида кремния отжигали на воздухе при температуре 900 °С в течение 5 часов, для удаления избыточного углерода.

Вторую стадию термообработки реакционной смеси, которая представляет собой смесь порошка низкотемпературной бета-модификации карбида кремния с избыточным углеродом, проводят при 1900-2000°С и выдерживают при этой температуре в течение 1-20 часов в атмосфере инертного газа - аргона высокой чистоты, при давлении 0,02-0,05 МПа.

При указанном давлении и температуре протекает конверсия (твердофазная реакция превращения) низкотемпературной бета-модификации карбида кремния в высокотемпературную альфа-модификацию карбида кремния. Одновременно происходит укрупнение образующихся зерен альфа-модификации карбида кремния. Сублимация при выбранных давлении и температуре затруднена, кроме того, углерод присутствует в избытке, поэтому укрупнение происходит плавно, в течение нескольких часов, с линейной скоростью увеличения среднего диаметра зерна от времени второй стадии термообработки.

Очевидно, что температура второй стадии термообработки может быть увеличена, но - для подавления сублимации - с одновременным увеличением давления инертного газа (равновесное давление, соответствующее испарению карбида кремния, растет с ростом температуры). Уменьшение температуры отжига ниже 1900 °С может привести к неполному превращению бета-модификации карбида кремния в альфа-модификацию карбида кремния или потребует увеличения времени выдержки, так как при температуре ниже 1900 °С твердофазное превращение, по нашим данным, затруднено.

После второй стадии термообработки избыточный углерод может быть удален отжигом реакционной смеси на воздухе при температуре 800-900°С. Необходимая продолжительность стадии отжига на воздухе составляет 5-6 часов и лимитируется доступом воздуха к нижним слоям реакционной смеси в камере отжига.

Полученный порошок SiC представляет собой однофазный порошок альфа-модификации карбида кремния заданного гранулометрического состава.

Способ осуществляется следующим образом.

Для экспериментальной проверки способа используется реакционная ячейка 4, выполненная из плотного конструкционного графита МПГ-7, подвергнутого вакуумному отжигу при температуре 2200°С, с внутренним диаметром 170 мм и высотой боковых стенок 200 мм. Верхняя крышка 5 выполнена из высокочистого войлока фирмы Карботек и также предварительно подвергнута очистке высокотемпературным вакуумным отжигом.

Порошки диоксида кремния SiO2 и углерода С взвешиваются в нужном количестве на лабораторных весах, после чего загружаются в лабораторный смеситель для порошков или перемешиваются вручную, лабораторной ложкой. Средний диаметр зерна (медиана) порошков углерода составляет 50-100 мкм. Используемые количества порошков (с молярным соотношением диоксида кремния SiO2 к углероду С 1:(3,2-4) (мол.)): диоксида кремния SiO2 120-1200 г, углерода С, соответственно, 80-960 г.

После получения однородной смеси исходная смесь засыпается в реакционную ячейку 4, на которую сверху устанавливается крышка 5 из пористого графитового войлока. Реакционная ячейка 4 с крышкой 5 помещается внутрь вакуумной печи, после чего в течение 2,5 часов производится откачка от атмосферы до вакуума (меньше 10-2 Па).

После откачки пространство вакуумной печи заполняется инертным газом аргоном до давления 0,02-0,03 МПа, далее осуществляется поддержание указанного давления. Поддержание давления обычно выполняют в динамическом режиме, то есть при небольшом протоке инертного газа через пространство вакуумной печи (1-10 л/час). Осуществляется нагрев реакционной ячейки до температуры 1600-1700°С. Скорость нагрева составляет 10-20 °С/мин. После выдержки при температуре 1600-1700°С в течение 4-5 часов реакционную ячейку нагревают до температуры 1900-2000°С, в течение 0,5-1 часа, одновременно изменяя давление до 0,02-0,05 МПа, и осуществляют выдержку при указанной температуре в течение 1-20 часов. Нагрев осуществляется с использованием резистивного графитового нагревателя из конструкционного отожженного графита А-2, расположенного в пространстве вакуумной печи.

Далее проводят охлаждение реакционной ячейки до комнатной температуры. После остывания вакуумную печь разгерметизируют, напуская в нее аргон или воздух до атмосферного давления (0,1 МПа). Реакционную ячейку извлекают, ее содержимое пересыпают в кварцевые контейнеры, которые устанавливают внутри атмосферной муфельной печи с силитовыми нагревателями. Проводят отжиг прореагировавшей смеси в течение не менее 5-6 часов при температуре 800-900°С на воздухе. После охлаждения синтезированный порошок SiC пересыпают на хранение в пластиковые емкости.

Политипный и фазовый состав, а также соотношение основных фаз в порошке SiC определяют методом рентгеновского фазового анализа, насыпную плотность - с использованием мерного стакана и лабораторных весов. Гранулометрический состав исходных порошков определяют методом лазерной дифракционной гранулометрии. Выход процесса определяется в пересчете на кремний, в процентах от исходного количества.

Способ может быть проиллюстрирован следующими примерами.

Пример 1. В качестве исходных веществ берут порошок диоксида кремния (кварца) и углерода (графита) массой 600 и 420 г, соответственно. Средний диаметр зерна порошка углерода составляет 52 мкм, частиц диоксида кремния 90 мкм. Порошки тщательно перемешивают, после чего смесь пересыпают в реакционную ячейку, которую помещают в вакуумную печь. Печь вакуумируют, напускают аргон до давления 0,02 МПа, после чего нагревают до температуры 1700°С со скоростью 20°С/мин. Давление аргона поддерживают в динамическом режиме, через пространство вакуумной печи осуществляется постоянный проток аргона 2 л/час. Осуществляют выдержку при указанных температуре и давлении в 5 часов (первая стадия термообработки). После этого повышают давление в вакуумной печи до 0,05 МПа и поднимают температуру до 2000°С со скоростью 10°С/мин. Осуществляют выдержку при указанных температуре и давлении в течение 5 часов (вторая стадия термообработки). После этого вакуумной печь охлаждают, развакуумируют, извлекают реакционную ячейку. Из реакционной ячейки синтезированный порошок альфа-модификации карбида кремния пересыпают в кварцевые емкости, которые устанавливают внутрь атмосферной муфельной печи. Проводят окислительный отжиг на воздухе в течение 6 часов при температуре 900°С. После этого синтезированный порошок пересыпают в емкости для хранения.

По данным рентгеновского фазового анализа: образец однофазный, альфа-модификация карбида кремния.

По данным искровой и лазерной масс-спектрометрии: образец соответствует квалификации ОСЧ, все примеси, за исключением бора и серы, на уровне предела обнаружения метода анализа (десятые или сотые доли ppm).

По данным лазерного дифракционного анализа: средний диаметр зерна синтезированного порошка составляет 120 мкм. Средний диаметр зерна порошка, вычисленный по формуле (1), равен 106 мкм. Расхождение расчетного значения и экспериментального, измеренного на лазерном дифрактометре, составляет порядка 11%.

Насыпная плотность синтезированного порошка 1,1 г/см3.

Пример 2. Используют все параметры, аналогичные примеру 1, за исключением параметров второй стадии термообработки. Вторую стадию термообработки ведут при 2000 °С, давлении 0,02 МПа в течение 10 час.

Образец однофазный, соответствует квалификации ОСЧ. Средний диаметр зерна синтезированного порошка составляет 212 мкм. Средний диаметр зерна, вычисленный по формуле (1) равен 197 мкм. Расхождение расчетного значения и экспериментального, измеренного на лазерном дифрактометре, составляет 7%.

Насыпная плотность синтезированного порошка 1,2 г/см3.

Пример 3. В качестве исходных веществ берут порошок диоксида кремния (кварца) и углерода (графита) массой 600 и 460 г, соответственно. Средний диаметр зерна порошка углерода составляет 52 мкм, частиц диоксида кремния 150 мкм. Первая стадия термообработки аналогична примерам 1 и 2. На второй стадии термообработки осуществляют выдержку при температуре 2000°С и давлении 0,05 МПа в течение 10 час. Далее процесс синтеза аналогичен примерам 1 и 2.

Образец однофазный (альфа-модификация карбида кремния), соответствует квалификации ОСЧ (все примеси, включая бор и серу, на уровне предела обнаружения метода).

Средний диаметр зерна синтезированного порошка составляет 145 мкм. Средний диаметр зерна, вычисленный по формуле (1), равен 160 мкм. Расхождение расчетного значения и экспериментального, измеренного на лазерном дифрактометре, составляет порядка 9%.

Насыпная плотность 1,2 г/см3.

Пример 4. В качестве исходных веществ берут порошок диоксида кремния (кварца) и углерода (графита) массой 600 и 420 г, соответственно. Средний диаметр зерна порошка углерода составляет 52 мкм, частиц диоксида кремния 150 мкм. Первая стадия термообработки аналогична примерам 1 и 2. Вторую стадию термообработки не проводят. После первой стадии термообработки проводят отжиг порошка на воздухе, в атмосферной муфельной печи при температуре 900°С в течение 5 час.

Образец однофазный (бета-модификация карбида кремния), соответствует квалификации ОСЧ (все примеси на уровне предела обнаружения метода).

По данным лазерного дифракционного анализа: средний диаметр зерна порошка карбида кремния составляет 60 мкм, то есть практически соответствует среднему диаметру зерна порошка углерода.

Насыпная плотность порошка 0,4 г/см3.

По данным испытаний можно сделать ряд выводов, а именно:

1) На первой стадии термообработки происходит полное карботермическое восстановление диоксида кремния SiO2 до низкотемпературной бета-модификации карбида кремния (β-SiC). Гранулометрический состав порошка бета-модификации карбида кремния, полученного на первой стадии процесса термообработки, практически соответствует составу исходного порошка углерода.

2) На второй стадии термообработки осуществляется конверсия порошка бета-модификации карбида кремния в альфа-модификацию с последующим регулируемым укрупнением порошка. Скорость укрупнения можно менять, варьируя давление инертного газа в вакуумной печи и продолжительность второй стадии термообработки. Формула (1), полученная методом наибольшего правдоподобия, удовлетворительно описывает результаты укрупнения для среднего диаметра зерна порошка углерода от 50 до 100 мкм, температуры второй стадии термообработки 2000°С и давления на второй стадии термообработки 0,02-0,05 МПа.

3) После заключительного отжига на воздухе (для удаления избыточного углерода) порошок карбида кремния может быть использован по целевому назначению (для выращивания слитков монокристаллического карбида кремния), так как порошок карбид кремния является однофазным, соответствует квалификации ОСЧ, имеет заданный гранулометрический состав и типовую для порошка альфа-модификации карбида кремния насыпную плотность.

В целом, по сравнению с прототипом предлагаемый способ позволяет получить высокочистый порошок альфа-модификации карбида кремния заданного гранулометрического состава без использования трудоемких и “грязных” операций измельчения, грохочения и отмывки.

Способ также дает возможность увеличить срок эксплуатации печи за счет отсутствия агрессивного воздействия паров кремния на элементы конструкции печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошка карбида кремния политипа 4H | 2022 |

|

RU2802961C1 |

| Способ получения порошка карбида кремния | 2022 |

|

RU2791964C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КРЕМНИЯ | 1999 |

|

RU2160705C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КАРБИДОКРЕМНИЕВОЙ КЕРАМИКИ | 2014 |

|

RU2556599C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИСПЕРСНОГО ПОРОШКА КАРБИДА КРЕМНИЯ | 2014 |

|

RU2574450C1 |

| Способ получения ультравысокотемпературного керамического композита MB/SiC, где M = Zr, Hf | 2016 |

|

RU2618567C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ КЕРАМИКИ И КЕРАМИЧЕСКИХ КОМПОЗИТОВ НА ОСНОВЕ КАРБИДА ТИТАНА | 2014 |

|

RU2553111C1 |

| Способ получения карбидкремниевого войлока | 2021 |

|

RU2758311C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ НА ОСНОВЕ БЕТТА-Sic ДЛЯ ПРИМЕНЕНИЯ В АГРЕССИВНЫХ СРЕДАХ | 2005 |

|

RU2375331C2 |

| СПЕЧЕННЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ С НИТРИДОМ КРЕМНИЯ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ВЕЩЕСТВА | 2009 |

|

RU2496745C2 |

Изобретение относится к технологии получения монокристаллического карбида кремния (SiC) - широкозонного полупроводникового материала, используемого в силовой электронике и для создания на его основе интегральных микросхем. Для получения порошка карбида кремния смешивают диоксид кремния и углерод, полученную смесь размещают в вакуумной печи, заполняют печь инертным газом и подвергают смесь термообработке в атмосфере инертного газа, с последующим отжигом избыточного углерода на воздухе. При этом используют исходный порошок углерода известного гранулометрического состава. Исходные компоненты смешивают в молярном соотношении SiO2:C = 1:(3,2-4,0). Термообработку осуществляют в две стадии, первую из которых осуществляют в течение 4-5 часов при давлении инертного газа 0,02-0,03 МПа и температуре 1600-1700°С, а вторую стадию нагрева и выдержку осуществляют при температуре 1900-2000°С в течение 1-20 часов при давлении 0,02-0,05 МПа. Обеспечивается повышение чистоты синтезируемого порошка карбида кремния нужного гранулометрического состава при снижении затрат на проведение способа. 1 з.п. ф-лы, 3 ил., 4 пр.

1. Способ получения порошка карбида кремния, при котором смешивают диоксид кремния и углерод, полученную смесь размещают в вакуумной печи, заполняют печь инертным газом и подвергают смесь термообработке в атмосфере инертного газа, с последующим отжигом избыточного углерода на воздухе, отличающийся тем, что используют исходный порошок углерода известного гранулометрического состава, исходные компоненты смешивают в молярном соотношении SiO2:C = 1:(3,2–4,0), причем термообработку осуществляют в вакуумной печи, заполненной инертным газом, в две стадии, первую из которых осуществляют в течение 4–5 часов при давлении инертного газа 0,02–0,03 МПа и температуре 1600–1700°С, а вторую стадию нагрева и выдержку осуществляют при температуре 1900–2000°С в течение 1–20 часов при давлении 0,02–0,05 МПа.

2. Способ по п.1, отличающийся тем, что на второй стадии термообработки давление и продолжительность второй стадии термообработки выбирают в соответствии с выражением

D=D0+ΔD⋅τ/p1/3,

где D – требуемый диаметр зерна порошка альфа-модификации карбида кремния после второй стадии термообработки, мкм; D0 – средний диаметр зерна исходного порошка углерода, мкм; τ – время второй стадии термообработки, час, p – давление инертного газа на второй стадии термообработки, МПа, ΔD = 4,0.

| KR 101210218 B1, 07.12.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2240979C2 |

| CN 103553043 B, 22.04.2015 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИСПЕРСНОГО ПОРОШКА КАРБИДА КРЕМНИЯ | 2014 |

|

RU2574450C1 |

| Способ получения ультрадисперсного порошка карбида кремния | 1989 |

|

SU1636334A1 |

Авторы

Даты

2023-07-05—Публикация

2022-08-19—Подача