Изобретение относится к технологиям изготовления биметаллов путем наплавки стержня из одного металла погружением его в расплав другого металла или сплава и может найти применение в производстве электродов, предназначенных, в частности, для: электроискрового легирования (ЭИЛ) поверхности деталей, соединении сваркой разнородных материалов, легирования при переплаве сварочных швов, заваривания дефектов (пор, трещин) в отливках, ремонте корпусных деталей из чугуна и сталей и др.

Известно, что состав металла сварочного шва определяется в зависимости от состава свариваемого и присадочного металлов, вида и условий эксплуатации сварной конструкции, термического цикла сварки и многих других факторов. Чаше всего при сварке стремятся получить металл шва, близкий или идентичный по химическому составу основному металлу. Пути легирования наплавляемого металла при этом могут быть самыми различными.

Это и легирование за счет переплавки основного металла и химических (металлургических) реакций с материалом флюса (обмазки), и способ легирования за счет плавления присадочного материала сварочной порошковой проволоки, и легирование посредством самого электродного стержня - наиболее простой, эффективный и распространенный на практике способ. Однако, из имеющегося ассортимента сварочных материалов не всегда удается подобрать проволоку, флюс или стержень нужного состава, поэтому применяют и другие способы легирования, например, использование: составного электрода из пучка различных металлов, многослойного (2-, 3-оболочного) порошкового электрода, наконец электрода из биметалла.

Сам биметалл для электрода при этом можно получать также различными способами: сваркой взрывом, прокаткой, химической или гальванической металлизацией, по порошковой технологии, индукционной наплавкой, намораживанием.

Намораживание превосходит многие существующие способы получения биметалла по производительности и экономической эффективности. Толщина покрытия при этом зависит от температуры расплава и намораживаемой детали, а также от длительности их контакта и может достигать 2…3 мм. Полученный намораживанием биметалл характеризуется прочным металлическим соединением между материалами без дефектов сплавления, пор и трещин, имеет воспроизводимые химический состав, структуру и свойства. Намораживанием можно сразу получать биметаллические детали различной конструкции, в том числе в виде двухслойного электрода. При этом на основу сварочного электрода из низкоуглеродистой стали, например, марок Св08, Св08Г2С, возможно намораживание практически любых металлов и сплавов, что позволит получить практически любой химический состав будущего сварочного шва. При этом для обеспечения прочного соединения между наплавленным металлом и основой детали при намораживании важно обеспечить смачивание поверхности расплавом, которое резко улучшается при применении расплавов солей в качестве флюса. Последний, удаляя окисную пленку с поверхности детали, улучшает растекание расплава.

В качестве аналога изобретения принят составной электрод для электроискрового легирования и способ его изготовления (Пат. №2355521 С2 (RU) - аналог), в котором электрод состоит из по меньшей мере двух скрепленных между собой торцами отдельных электродов одинакового поперечного сечения, каждый из которых выполнен из легирующего материала с составом, отличным от состава контактирующего с ним другого материала, а его изготовление электрода включает горячее прессование порошковых материалов в пресс-форме, причем в качестве пуансонов используют готовые электроды или соответствующие порошковые смеси для их прессования на основе легирующих материалов.

Например, пуансонами в аналоге могут выступать порошковая смесь для прессования на основе карбида переходного металла Cr3C2 или WC-W2C (рэлита), и смесь, или же готовый электрод, на основе графита.

Однако, использование керамических карбида хрома (III) или рэлита в качестве материалов электрода затруднительно из-за их высокой твердости, хрупкости и пористости, а также низкой электропроводности. Это: во-первых, создает нестабильные параметры ЭИЛ, а значит и свойства получаемого биметалла, а, во-вторых, приводит к поломке электрода. Также составная конструкция электрода не позволяет получать постоянный по составу, качественный биметалл по мере расходования электрода в процессе ЭИЛ. Кроме того, так как часть электрода из рэлита выполняют ограниченной длины, он имеет низкий коэффициент использования этого дорогостоящего материала, так как, до четверти электрода используется для его закрепления в электрододержателе.

С другой стороны, например, при получении биметалла с приданием дополнительно к износостойкости, еще и антифрикционных свойств, кроме ЭИЛ требуется его дополнительная проработка (переплавление) еще и индивидуальным графитовым (угольным) электродом. Это приводит: во-первых, к увеличению времени процесса и трудоемкости, и, во-вторых, к неравномерному распределению углерода и легирующих элементов и ухудшению качества биметаллического соединения.

Частично, недостатки аналога могут быть устранены, принятым за прототип, способом получения биметаллических отливок намораживанием (А.с. №1692732 A1 (SU) - прототип), в котором биметалл образуется на отливке за счет намораживания на предварительно подготовленную (нагретую) часть поверхности металлической заготовки (носок лемеха), износостойкого чугуна из его расплава.

Расплавление чугуна из шихты в прототипе осуществляют токами высокой частоты в индукционной печи ИСТ-016 в тигле с кислой футеровкой, а после доводки чугуна до температуры 1410…1430°С на его зеркало добавляют соли или окислы кальция, калия или натрия (плавиковый шпат CaF2, соду Na2CO3, соль NaCl+KCl, или флюс АН-ШН 200), в количестве 0,6…0,8 г/см2, очищая зеркало расплава от шлака, после намораживания - н.б. 100 деталей. Одновременно токами высокой частоты в другом индукторе, подключенном, например, к высокочастотному генератору ВЧГ2-100/0,066, нагревают заготовку (лемех), после чего осуществляют намораживание на него чугуна путем погружения носка лемеха в расплав в течении 1…2 с, с формированием на носке биметалла.

Использование в прототипе в качестве компонентов биметалла пластичной металлической основы заготовки и износостойкого чугуна позволяет снизить твердость, хрупкость и пористость получаемого материала, так как его сердцевиной является сталь, а также значительно повысить его электропроводность, что устраняет недостатки аналога. Кроме того, данный способ, очевидно, позволяет получать биметалл не только в виде отливки в форме лемеха, но и в форме 2-слойного (покрытого) электрода, что, в отличие от составной конструкции электрода по аналогу, позволяет получать постоянный по составу, качественный биметалл вплоть до его полного расходования.

Однако недостатком прототипа является то, что нагрев компонентов биметалла, металла заготовки - до определенной (технологической) температуры и износостойкого чугуна - до плавления, осуществляется от двух различных источников (индукторов), что значительно усложняет аппаратурное оформление технологического процесса и повышает его трудоемкость.

Задачей настоящего изобретения является упрощения аппаратурного оформление способа и снижение трудоемкости.

Настоящая задача решается тем, что в способе изготовления сварочного биметаллическго электрода намораживанием, включающем плавление металла, подготовку поверхности заготовки электрода и намораживание на нее расплава, осуществляемые в тиглях, размещенных в общем индукторе, подключенном к высочастотному генератору, индуктор изготавливают эллипсоидной формы, в его фокусах устанавливают керамический и графитовый тигли, в керамическом - ведут расплавление намораживаемого металла, а в графитовом - нагрев электрода до технологический температуры и активацию его поверхности флюсом, процессы ведут одновременно, при этом частоту генератора выбирают из расчета глубины проникновения тока в металл электрода на глубину, меньшую его диаметра или толщины на 0,3…0,6 мм, а в качестве флюса используют смесь плавленых буры и борной кислоты, взятых в массовом соотношении 1:1.

Техническим результатом применения настоящего изобретения является упрощение аппаратурного оформление способа и снижение трудоемкости.

Упрощение аппаратурного оформление способа по сравнению с прототипом достигается за счет использования единой (общей для двух стадий и тиглей) технологической оснастки - индуктора эллипсоидной формы и оборудования - высокочастотного генератора. Снижение трудоемкости достигается за счет одновременного проведения, на одном рабочем месте, и одним оператором 2-х технологических стадий: плавления металла, и подготовки поверхности заготовки электрода (нагрев, активация флюсом), а также исключения из процесса непроизводительной операции переноса нагретой заготовки электрода в тигель для намораживания с одного рабочего места к другому (при этом может также происходить и неконтролируемое, нежелательное снижение температуры заготовки).

Предлагаемое изобретение иллюстрируется следующими материалами, примерами, пояснениями.

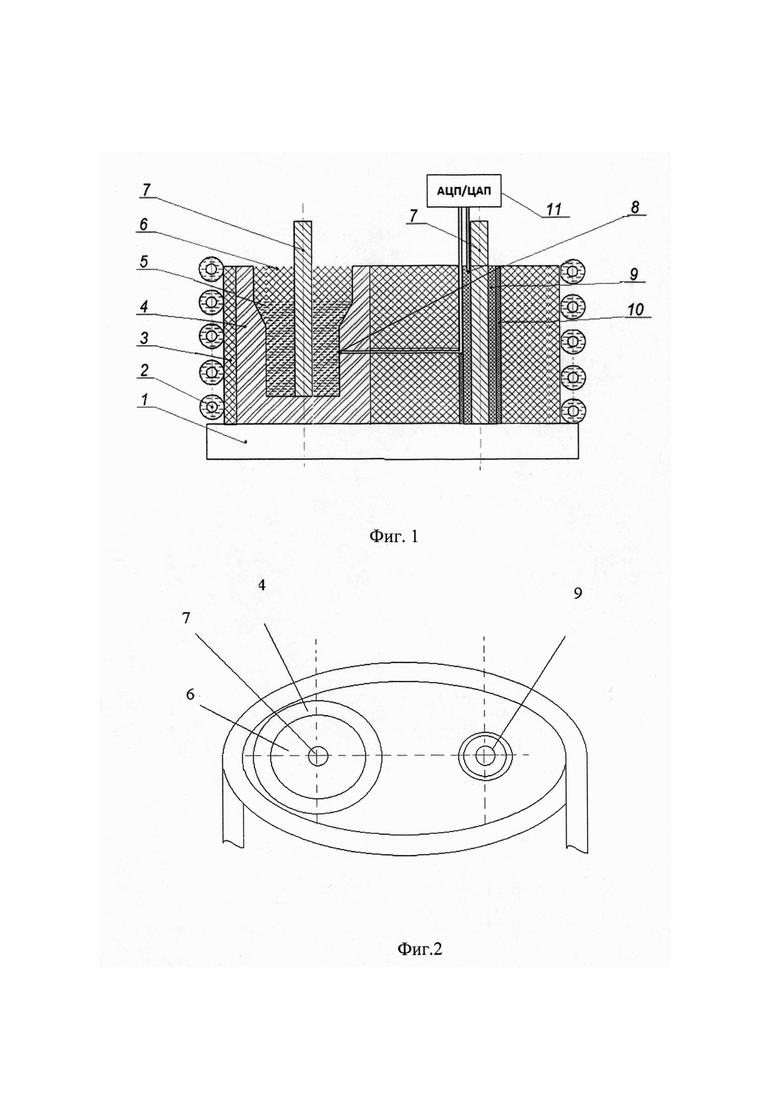

На Фиг. 1 и 2 показан индуктор с двумя тиглями, один керамический - для расплавления сплава, а другой графитовый - для подготовки наплавляемой поверхности электрода (нагрева, активации флюсом).

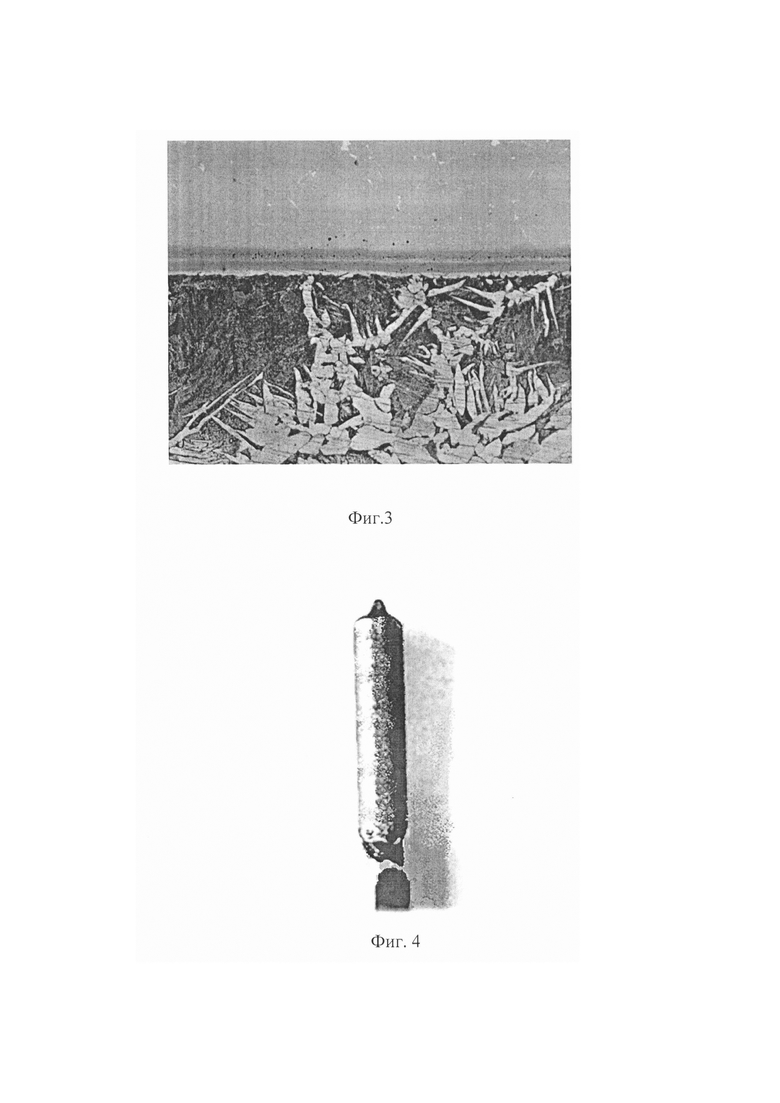

На Фиг. 3 показана микроструктура (×250) зоны сплавления у биметалла, образовавшегося намораживанием на стержень сварочного электрода марки УОНИ-13/45, выполненный из стали, марки Св08 и частично очищенный от заводской обмазки, специального чугуна, марки С17 (ферросилида), легированного - до 12 мас. % электротехнической меди, марки M1.

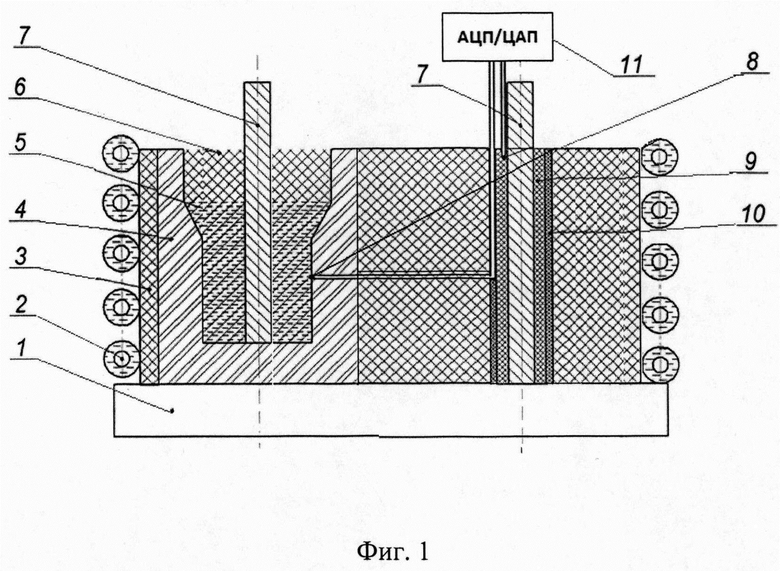

На Фиг. 4 показана фотография образца сварочного биметаллического электрода, полученного намораживанием по предлагаемому способу ферросилида, легированного - до 12 мас. % электротехнической меди, на стержень сварочного электрода, частично очищенный от заводской обмазки.

Реализация способа поясняется схемой, где по позициями обозначены:

1 - под; 2 - индуктор; 3 - асбестовый лист (набивка); 4 - керамический тигель; 5 - расплавленный сплав; 6 - шлак; 7 - электрод(ы) для намораживания расплава (подготовки поверхности к наплавке); 8 - термопара(ы); 9 - флюс для активации поверхности электрода; 10 - графитовый тигель; 11 - АЦП/ЦАП регистрирующей (управляющей) установки.

Способ осуществляли следующим образом.

Пример 1. Подготовка оснастки, приспособлений.

Изготавливали индуктор эллипсоидной формы 2 из профилированной медной трубки, наружным диаметром 8…10 мм, таким образом, чтобы в его фокусах свободно размещались два тигля 5 и 10 различного диаметра (вместимости).

Для расплавления наплавляемого материала, массой до 2 кг, использовали керамический (шамотный) тигель 5 с основной футеровкой. Для нагрева электрода до температуры 1000…1100°С, расплавления до 0,2 кг флюса и активации поверхности электрода, использовали графитовый тигель 10.

Тигли устанавливали в фокусы индуктора 2, размещая их в углублениях на керамическом поду (см. Фиг. 1), после чего осуществляли их термо- и электрическую изоляцию от индуктора и друг от друга - асбестовым листом 3. Окончательно всю сборку размещали на огнеупорных кирпичах и фиксировали термостойким цементом на основе смеси шамота, кремнезема и асбеста на жидком стекле, давая ей свободно высохнуть и затвердеть в течение 10…12 ч.

Для расплавления флюса, нагрева электрода и расплавления намораживаемого металла индуктор подключали к высокочастотному генератору-инвертору, марки ЭЛСИТ 100-70/40, рабочая частота 55…60 кГц. Скорость, интенсивность и время нагрева регулировали током индуктора в диапазоне 25…95% и таймером генератора, настраиваемым на различные программы.

Для измерения температуры наплавляемого расплава и поверхности электрода использовали предварительно откалиброванные вольфрам-рениевые термопары, диаметром 0,2 мм.

Для регистрации температуры использовали информационно-измерительную управляющую систему на основе многоканального АЦП/ЦАП, программно-аппаратного комплекса и специализированного ПО, установленного на ПЭВМ с ОС Windows ХР.

После калибровки термопар их подключали к различных каналам АЦП/ЦАП К-57ПВ-1А, осуществляли считывание показаний со скоростью до 36 с-1, оцифровку и передачу на ПЭВМ. ПО программно-аппаратного комплекса включало: программу для ввод-вывода и регистрации данных ADC.com; программу (модуль) для чтения данных, калибровки устройств, вывода результатов измерений ADC.mcd; библиотеку калибровок и поправочных коэффициентов *1*.mcd; и САПР Mathcad, версии не ниже 10.0.

Измерение температуры расплава в керамическом тигле проводили до значений 1300…1350°С, а температуры в графитовом тигле - ступенчато, сначала, 700…900°С, а затем, 1000…1100°С.

При достижении нижних границ указанных диапазонов на экран ПЭВМ выводилось соответствующее оповещение, а верхних - через АЦП/ЦАП подавался управляющий сигнал по каналу последовательного порта RS-232 на отключение генератора-инвертора. При остывании тиглей ниже указанных значений температуры нагрев вновь включался.

Общая погрешность измерения (регулировки) температуры с использованием этого программно-аппаратного комплекса - н.б. 4,5%.

Пример 2. Изготовление сварочного биметаллического электрода. В качестве намораживаемого металла приготовили сплав состава, мас. %:

износостойкий специальный чугун,

В качестве флюса использовали плавиковый шпат (CaF2), который вводили в завалку (сверх компонентов шихты) - до 5…7 мас. %.

В качестве основы биметаллического электрода использовали электродный стержень сварочного электрода УОНИ 13/45, диаметром 6 мм. Часть поверхности электрода, помещающаяся в графитовый тигель, очищали от заводсткой обмазки.

Непосредственно перед намораживанием проводили предварительную активацию нагретой поверхности электрода флюсом из смеси плавленой буры и борной кислоты, взятых в массовом соотношении 1:1.

Для осуществления способа готовили оснастку, приспособления, информационно-измерительную управляющую систему (как описано в Примере 1).

В первый (керамический) тигель засыпалась наплавочная шихта и флюс - 6, для раскисления расплава - 5 и защиты его от окружающей атмосферы, а во второй (графитовый) - 10, флюс - 9 для активации поверхности электрода 7, на основе буры и борной кислоты (как описано выше). В тигли помещались термопары - 8.

Далее включали нагрев, регулировали время работы генератора-инвертора и мощность, подводимую к индуктору, и добивались расплавления в тиглях шихты намораживаемого сплава и флюса для активации поверхности электрода, далее система управлялась автоматически.

Как только происходило отключение нагрева при достижении температуры в графитового тигле индуктора 900°С, а в керамическом - 1350°С, вносили в расплав флюса в тигле - 10, предварительно подготовленный (очищенный) электрод, приводя его в соприкосновение с термопарой - 8, и производили его нагрев до температуры 1000…1100°С, с одновременной активацией поверхности флюсом.

Далее, как только происходило отключение нагрева при достижении температурой верхней границы указанного интервала электрод вынимали, и тот час окунали его в расплав, находящийся в керамическом тигле, выдерживая там для намораживания в течение 1…2 с.

Затем электродный стержень вынимали и давали ему спокойно охладиться на воздухе. Готовый сварочный биметаллический электрод имел вид, как на Фиг. 4.

Инвертор-генератор в обоих примерах выбирался из условия обеспечении частоты электромагнитных волн для проникновения тока в металл на глубину меньше диаметра или толщины электрода на 0,3-0,6 мм. Так как экспериментально было установлено, что если диаметр электрода на 0,1 мм больше глубины проникновения тока в металл, то металл-электрод практически не нагревается выше 700°С, а если его диаметр электрода больше и составляет, например 0,9 мм глубины проникновения тока в металл он нагревается до температуры плавления.

Таким образом, от одного источника в одном индукторе одновременно осуществляли две операции: расплавление намораживаемого сплава и подготовка сварочного электрода к наплавке с учетом частоты электромагнитного поля создаваемым инвертором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ армирования чугунных отливок | 2019 |

|

RU2731494C1 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ДЛЯ БОРИРОВАНИЯ СТАЛИ | 2016 |

|

RU2639258C2 |

| Способ получения отливок в индукционной печи | 2016 |

|

RU2626114C1 |

| Переносной тигель для плавки алюминия и его сплавов | 2022 |

|

RU2797891C1 |

| Переносной тигель для плавления чугуна марки ЧС17 | 2023 |

|

RU2807487C1 |

| Способ получения биметаллических отливок намораживанием | 1988 |

|

SU1692732A1 |

| Способ легирования тонкостенных чугунных отливок | 2022 |

|

RU2784305C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| Способ определения технологической температуры плавления шихты при индукционной наплавке | 2019 |

|

RU2714522C1 |

Изобретение может быть использовано при производстве биметаллов методом намораживания. Способ изготовления сварочного биметаллического электрода намораживанием включает плавление металла, подготовку поверхности заготовки сварочного электрода и намораживание на нее расплава металла, осуществляемые в тиглях. Тигли размещают в общем индукторе (2), подключенном к высокочастотному генератору. Индуктор выполнен эллипсоидной формы, в его фокусах устанавливают керамический (4) и графитовый (10) тигли. В тигле (4) расплавляют намораживаемый металл, в тигле (10) нагревают заготовку сварочного электрода до технологической температуры и активируют ее поверхность флюсом (9). Процессы расплавления и нагрева с активацией ведут одновременно, что позволяет исключить охлаждение заготовки при переносе ее с одного рабочего места к другому. Частоту генератора выбирают из расчета глубины проникновения тока в металл заготовки на глубину, меньшую ее диаметра или толщины на 0,3-0,6 мм. В качестве флюса используют смесь плавленых буры и борной кислоты в массовом соотношении 1:1. Обеспечивается упрощение аппаратурного оформления способа и снижение трудоемкости за счет одновременного проведения стадий плавления металла и подготовки поверхности заготовки электрода. 4 ил., 2 пр.

Способ изготовления сварочного биметаллического электрода намораживанием, включающий плавление металла, подготовку поверхности заготовки сварочного электрода и намораживание на нее расплава металла, осуществляемые в тиглях, размещенных в общем индукторе, подключенном к высокочастотному генератору, отличающийся тем, что индуктор изготавливают эллипсоидной формы, в его фокусах устанавливают керамический и графитовый тигли, при этом в керамическом тигле ведут расплавление намораживаемого металла, а в графитовом – нагрев заготовки сварочного электрода до технологической температуры и активацию ее поверхности флюсом, причем упомянутые процессы расплавления и нагрева с активацией ведут одновременно, при этом частоту генератора выбирают из расчета глубины проникновения тока в металл заготовки сварочного электрода на глубину, меньшую ее диаметра или толщины на 0,3-0,6 мм, а в качестве флюса используют смесь плавленых буры и борной кислоты, взятых в массовом соотношении 1:1.

| Способ получения биметаллических отливок намораживанием | 1988 |

|

SU1692732A1 |

| WO 1998009764 A1, 12.03.1998 | |||

| Способ наплавки сплава на изделие | 1971 |

|

SU517393A1 |

| Способ получения биметаллических изделий намораживанием | 1985 |

|

SU1282957A1 |

| US 20160168670 A1, 16.06.2016. | |||

Авторы

Даты

2021-09-28—Публикация

2020-12-07—Подача