Изобретение может быть использовано при упрочнении металлических изделий толщиной 1-3 мм износостойкими сплавами используемых в качестве различных рабочих органов сельскохозяйственных машин и подвергающихся интенсивному абразивному изнашиванию.

Известно, что при поглощении электромагнитной волны происходит ее преобразование в другие виды энергии и, как правило, в тепловую (Квшенцева Н.Е. Поглотители мощности широкого диапазона //Радиотехника и радиоэлектроника 2003 г. Т. 48 №2 С 196-20).

Известно, применяемые в качестве упрочнения порошковые высоколегированные хромистые чугуны, которые должны иметь минимальную магнитную проницаемость. Это связано с тем, что наплавочная шихта частично «сбрасывается» с упрочняемой поверхности детали электромагнитным полем индуктора, размещенного в нем (Богодухов, С.И. Упрочнение поверхности низкоуглеродистой стали самофлюсующимися твердыми сплавами /Машиностроение. - 2014. №3. - С. 19-26).

Поэтому ГОСТ 21448-75, параграф 2.5, рекомендует, что порошки из сплавов для индукционной наплавки на основе железа не должны быть магнитными.

С целью снижения воздействия магнитной проницаемости на металлическую часть наплавочной шихты для удержания ее на поверхности упрочняемой детали в процессе наплавки используют пасты, которую спекают на детали при температуре 540-560°С в течение 12 мин (Ткачев В.Н. Износ и повышение долговечности деталей сельскохозяйственных машин/ Машиностроение, 1971 С. 164). Кроме того, при нанесении шихты в виде пасты, а не порошков, исключается рассыпание основных легирующих компонентов, отвечающих за прочность, ударную вязкость и износостойкость наплавленного слоя (RU 2595180).

Недостатком такого способа наплавки является то, что его технология предусматривает предварительный подогрев наплавляемой шихты на упрочняемой заготовке.

Создают сплавы имеющие микроструктуру с пониженной магнитной проницаемостью, так например, из-за наличия аустенита в наплавляемом высоколегированном хромистом чугуне, ею подвергают закалки с температуры 1140-1200°С (В.Н. Ткачев износ и повышение долговечности деталей сельскохозяйственных машин / Машиностроение, 1971 С. 164).

Известна индукционная канальная печь для наплавки магнитных сплавов на основе железа, содержащая корпус, зону нагрева, тигель, магнитопровод (SU 1722121, 30.11.94). Недостатком данного устройства является то, что наплавочная шихта частично «сбрасывается» с упрочняемой поверхности заготовки электромагнитным полем индуктора.

Наиболее близким к предлагаемому устройству является способ индукционной наплавки ферритных сплавов на металлические заготовки толщиной 1-3 мм, включающий размещение заготовки с нанесенным на нее слоем упрочняющего сплава в индукторе между двумя параллельными ветвями магнитопровода с использованием графитовых пластин, нагрев заготовки высокочастотным электромагнитным полем до достижения температуры точки Кюри с последующим расплавлением упрочняющего сплава (SU 271681 А, 25.06.1970).

Недостатком такого способа наплавки является то, что его технология предусматривает предварительный подогрев наплавляемой шихты на упрочняемой заготовке за счет воздействия электромагнитного поля индуктора. Однако при этом происходит частичное сбрасывание металлической части шихты с упрочняемой поверхности, что значительно сужает возможность использование магнитных порошковых материалов.

Кроме того, общим недостатком аналога и прототипа является, то, что от поперечного сечения упрочняемой детали зависит и частота электромагнитного поля инвертора. Так например: на частоте 60-100 кГц невозможно индукционной наплавкой упрочнять заготовку толщиной менее 3 мм. В этом случае наблюдается эффект «жестяной» банки, упрочняемая поверхность в индукторе не нагревается выше 760-780°С. Требуется инвертор с более высокой частотой, например 400 кГц, т.е. усложняется технологический процесс индукционной наплавки.

Возможность использование при индукционной наплавке поглотителя мощности высокочастотного электромагнитного поля с конвертацией его в тепловую энергию, расширяет область применения индукционной наплавки в упрочнении тонких металлических деталей независимо от частоты высокочастотного электромагнитного поля.

Задачей изобретения является упрощения технологического процесса индукционной наплавки твердого сплава на тонкие металлические детали толщиной 1,0-3,0 мм.

Техническая сущность настоящего изобретения является конвертация высокочастотного электромагнитного поля в тепловую и за счет этого наплавлять на детали различной толщины (тонких 1-2 мм) упрочняемые сплавы.

Настоящая задача решается тем, что в способе индукционной наплавки ферритных сплавов на тонкие металлические изделия, включающие размещение заготовок металлических изделий между графитовых пластин, нагрев их высокочастотным электромагнитным полем до температуры точки Кюри в индукторе и последующее расплавлении на них упрочняющего сплава, в качестве индуктора используют две параллельные ветви магнитопровода, графитовые пластины закрепляют на внутренних сторонах параллельных ветвей магнитопровода и нагревают их до температуры не менее 1290°С, заготовки металлических изделий с нанесенным на них ферритным сплавом ПГ-СР2 толщиной до 1 мм размещают между двумя параллельными ветвями магнитопровода и выдерживают 6-14 с.

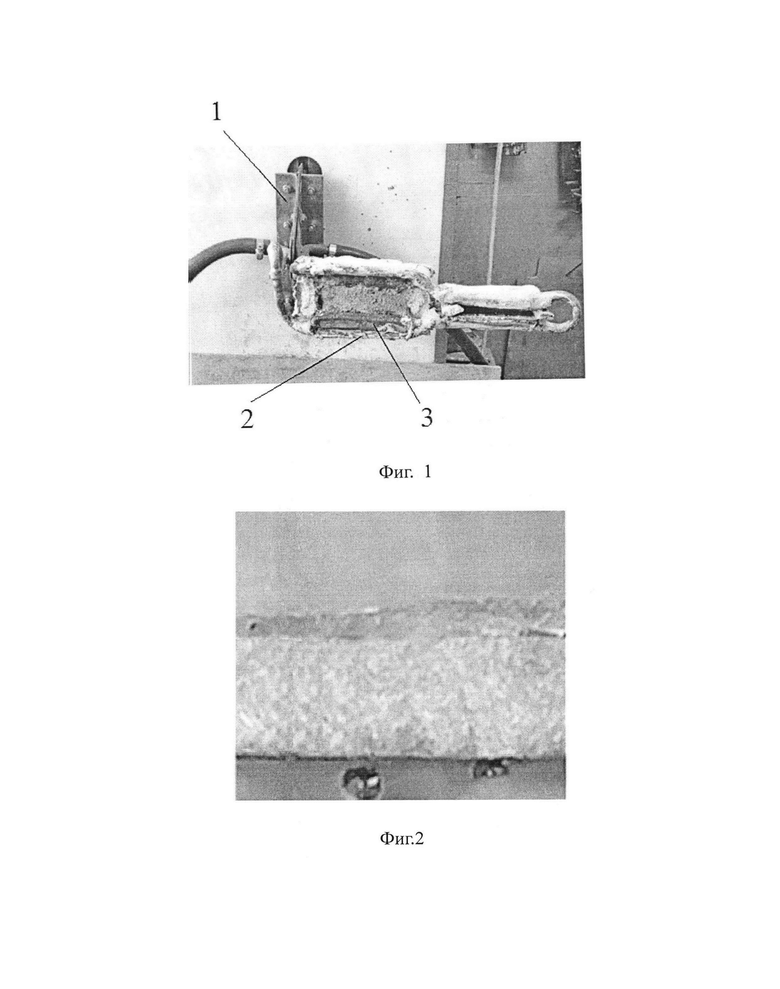

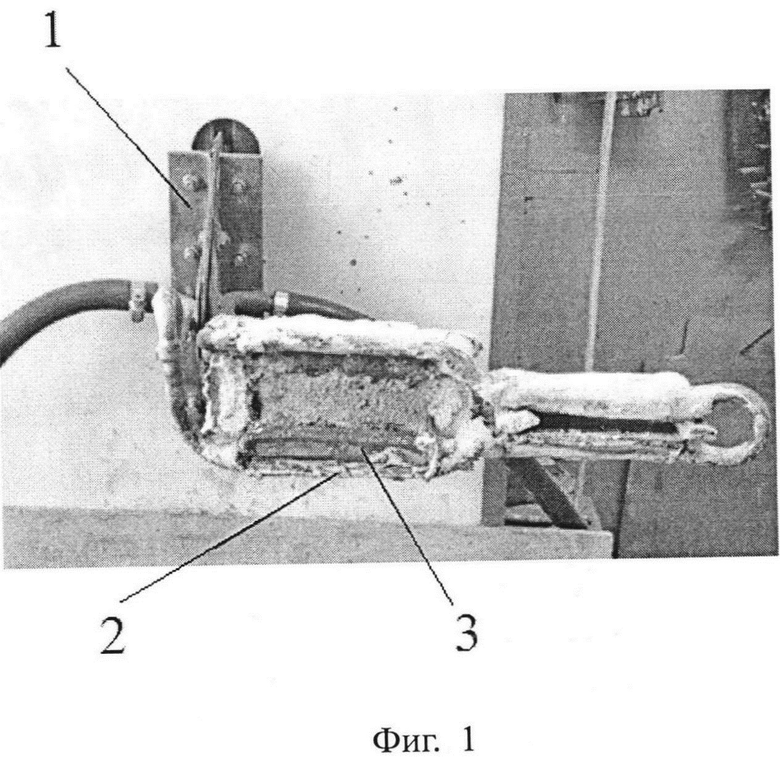

Фиг. 1 Индуктор для индукционной наплавки тонких деталей: 1 - пластины для крепления индуктора к инвертору; 2 - ветвь магнитопровода; 3 - преобразователь высокочастотного электромагнитного поля в тепловую;

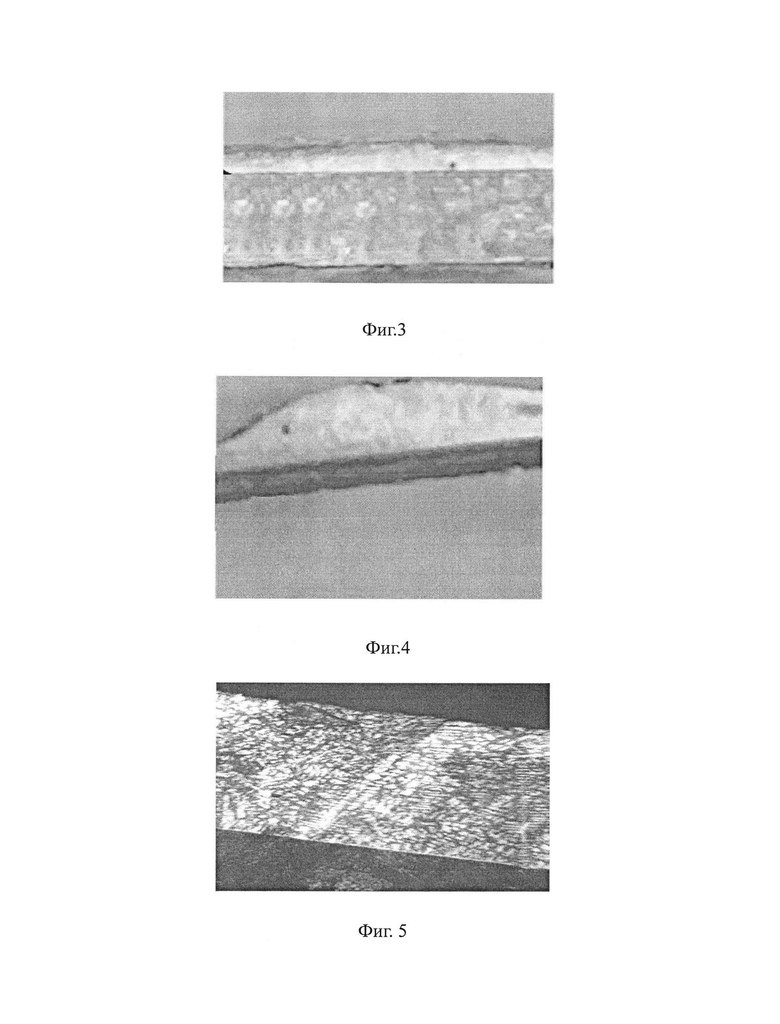

Фиг. 2 - наплавленная заготовка толщиной: 3 мм сплавом ГТГ-СР2;

Фиг. 3 - наплавленные заготовки толщиной: 2 мм сплавом ПГ-СР2;

Фиг. 4 - наплавленные заготовки толщиной: 1 мм сплавом ПГ-СР2;

Фиг. 5 - микроструктура наплавленного сплава при стократном увеличении 100.

Индуктор состоит из пластины 1 для крепления индуктора к инвертору, ветви 2 магнитопровода, преобразователя 3 энергии высокочастотного электромагнитного поля в тепловую.

Пример. Способ индукционной наплавки осуществляется следующим образом: из проката стали 3 вырезали заготовки 60×50×3,5; 60×50×3,0; 60×50×2,0; 60×50×1,0 и 60×50×0,5 мм в количестве по 3 шт. каждой. На них ровным слоем наносили наплавляемый сплав ПГ-СР2 высотой 1 мм шириной 10 мм, длинной 40 мм, через трафарет.

Подготовленную заготовку помещали в индуктор с двумя параллельными ветвями, с внутренней стороны ветвей крепились пластинки из графита (100×15×10 мм). Индуктор подключали к высокочастотному преобразователю «Элсит 120 ПЗ».

При включении высокочастотного преобразователя графитовые элементы нагревались высокочастотным электромагнитным полем. Температуру поверхности графитовой пластинки измеряли пирометром марки «Термоскоп-100». При достижения температуры графитовыми пластинками не менее 1290°С, что обеспечивает протекание необходимых металлургических процессов в наплавляемом сплаве, заготовку с наплавляемым сплавом устанавливали на графитовый элемент. Процесс наплавки длился 6-14 с, в зависимости от поперечного сечения заготовки. При уменьшении времени расплавлении наплавляемого сплава, например менее 6 секунд не наблюдается стабильности процесса наплавки, а при увеличении времени более 14 секунд не наблюдается улучшения качества наплавки.

При толщине заготовки менее 1 мм, например 0,5 мм, при наплавке сплава происходит прожог заготовки. В случае если толщина заготовки более 3,0 мм, например 3,5 мм значительно увеличивается время наплавки до 20 с. Таким образом, упрощается наплавка тонких деталей индукционной наплавкой, посредством конвертации высокочастотного электромагнитного поля в тепловую энергию. Исключается необходимость при наплавке заготовок с различной толщиной поперечного сечения использовать различные частоты электромагнитного поля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ индукционной наплавки сплава ПГ-СР2 на деталь из конструкционной стали | 2023 |

|

RU2828804C1 |

| Способ индукционной наплавки магнитных сплавов на основе железа и индукционно-канальная печь для индукционной наплавки магнитных сплавов на основе железа | 2021 |

|

RU2791023C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2014 |

|

RU2561560C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННЫХ ХРОМИСТЫХ ЧУГУНОВ | 2014 |

|

RU2568036C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ СТАЛЬНОЙ ДЕТАЛИ | 2007 |

|

RU2338625C1 |

| ЛЕНТА ДЛЯ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИНДУКЦИОННОЙ НАПЛАВКОЙ С ОДНОСТОРОННЕЙ АДГЕЗИЕЙ И СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 2013 |

|

RU2548338C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2015 |

|

RU2631565C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ, СОДЕРЖАЩЕЙ ГЛУХИЕ ПОЛОСТИ | 2014 |

|

RU2569872C1 |

| Способ определения технологической температуры плавления шихты при индукционной наплавке | 2019 |

|

RU2714522C1 |

| Способ определения глубины проникновения электромагнитного поля в металл | 2019 |

|

RU2727780C1 |

Изобретение может быть использовано при упрочнении металлических изделий толщиной 1-3 мм индукционной наплавкой ферритных износостойких сплавов. Размещают заготовку с нанесенным на нее слоем упрочняющего сплава в индукторе между двумя параллельными ветвями магнитопровода с использованием графитовых пластин, которые закрепляют на внутренней стороне обеих ветвей магнитопровода. Проводят нагрев заготовки высокочастотным электромагнитным полем до достижения температуры точки Кюри с последующим расплавлением упрочняющего сплава. Температура нагрева графитовых пластин составляет не менее 1290°С. В качестве упрочняющего сплава используют ферритный сплав ПГ-СР2, нанесенный толщиной не более 1 мм, а выдержку при его расплавлении осуществляют в течение 6-14 с. Использование при индукционной наплавке поглотителя мощности высокочастотного электромагнитного поля с конвертацией его в тепловую энергию расширяет область применения наплавки при упрочнении тонких металлических деталей, независимо от частоты высокочастотного электромагнитного поля. 5 ил.

Способ индукционной наплавки ферритных сплавов на металлические заготовки толщиной 1-3 мм, включающий размещение заготовки с нанесенным на нее слоем упрочняющего сплава в индукторе между двумя параллельными ветвями магнитопровода с использованием графитовых пластин, нагрев заготовки высокочастотным электромагнитным полем до достижения температуры точки Кюри с последующим расплавлением упрочняющего сплава, отличающийся тем, что графитовые пластины закрепляют на внутренней стороне обеих ветвей магнитопровода и осуществляют нагрев высокочастотным электромагнитным полем до достижения температуры графитовых пластин не менее 1290°С, при этом в качестве упрочняющего сплава используют ферритный сплав ПГ-СР2, нанесенный толщиной не более 1 мм, а выдержку при его расплавлении осуществляют в течение 6-14 с.

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 0 |

|

SU271681A1 |

| Способ индукционной наплавки магнитных сплавов на основе железа и индукционно-канальная печь для индукционной наплавки магнитных сплавов на основе железа | 2021 |

|

RU2791023C1 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОГО НАГРЕВА | 1992 |

|

RU2065345C1 |

| СПОСОБ ИНДУКЦИОННОГО УПРОЧНЕНИЯ И ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ | 2012 |

|

RU2507027C1 |

| Способ индукционного нагрева заготовок | 1986 |

|

SU1361187A1 |

| CN 86105997 A, 23.03.1988. | |||

Авторы

Даты

2024-11-11—Публикация

2023-12-06—Подача