Изобретение относится к области химической промышленности, в частности к получению высокотемпературных сорбентов CO2.

Растущее в последние десятилетия в глобальном масштабе потребление энергии и связанные с ней выбросы углекислого газа стимулируют разработки в области создания новых эффективных способов улавливания и утилизации диоксида углерода. Наиболее часто используются способы выделения СО2 жидкими абсорбентами (моно-, ди- и триэтаноламины), твердыми адсорбентами в виде оксидов (CaO, ZnO и др.) или смешанными оксидами различных металлов, а также с помощью селективных мембран.

Дымовые газы, образующиеся при сжигании различных топлив, обычно имеют температуру от 500 до 700°C, и поэтому способ влажного разделения здесь не применим, поскольку он очень энергоемкий и требует охлаждения газов. В связи с этим, применение новых твердых высокотемпературных адсорбентов весьма актуально.

Среди наиболее перспективных поглотителей углекислого газа рассматриваются цирконаты (Li2ZrO3) и силикаты лития (Li4SiO4) [A. Iwana, H. Stephenson, C. Ketchie; A. Lapkin. High temperature sequestration of СО2 using lithium zirconates // Chem. Eng. J. 2009. Vol.146. Pp.249-258; S.Y Shan, M.Q. Jia, L.H. Jiang, Q.C. Li, Y.M. Wang, J.H. Peng. Novel Li4SiO4-based sorbents from diatomite for high temperature CO2 capture // Ceram. Int. 2013. Vol.39. Pp.5437-5441].

Хемосорбция СО2 протекает согласно следующим химическим реакциям:

Li2ZrO3+СО2=Li2CO3+ZrO2

Li4SiO4+СО2=Li2CO3+Li2SiO3

В настоящее время цирконаты и силикаты лития считаются одними из лучших сорбентов для выделения СО2 из дымовых газов, но для этого требуется высокая температура адсорбции (> 500°С) и еще более высокая температура для десорбции СО2. Литературные данные по синтезу цирконатов, а также поглотителей допированных кальцием представлены достаточно широко. Их синтез может быть осуществлен следующими способами: сплавлением солей металлов, золь-гель синтезом или соосаждением прекурсоров в виде солей металлов из их растворов. В работе [E. Ochoa-Fernández, H. K. Rusten, H. A. Jakobsen, M. Rønning, A. Holmen, D. Chen. Sorption enhanced hydrogen production by steam methane reforming using Li2ZrO3 as sorbent: sorption kinetics and reactor simulation // Catal. Today. 2005. Vol.106. Pp.41-46] предложен способ синтеза Li2ZrO3 путем сплавления солей, в результате которого получают высокопористый сорбент. Однако применение литиевых соединений увеличивают затраты на процесс получения сорбента и для удовлетворения потребности промышленности этот способ неприемлем.

Известен патент [US 6271172, B01J20/04, 07.08.2001], раскрывающий способ приготовления высокотемпературного регенерируемого поглотителя на основе цирконата лития. В патенте показано, что низкая скорость поглощения СО2 цирконатом лития увеличивается в несколько десятков раз в присутствии карбонатов щелочных металлов. Причем обязательным условием промотирующего действия карбонатов является то, что они должны находиться в расплавленном состоянии. Данное изобретение решает задачу создания высокотемпературного регенерируемого поглотителя СО2, пригодного для удаления диоксида углерода в области температур 400-900°C, не подверженного спеканию, имеющего высокую динамическую емкость и скорость поглощения СО2.

Недостатком данного типа материалов является их высокая склонность к спеканию, обусловленная тем, что при температуре выше 710°C силикат лития находится в расплавленном состоянии. Кроме того, стоимость цирконата лития достаточно высока, что препятствует его широкому применению.

Известен способ получения огнеупорного материала из бадделеитового концентрата с магнийсодержащей стабилизирующей добавкой. Способ включает перемешивание исходных компонентов, последующую термообработку и дальнейшее измельчение [см. з. ЕР 0104025 А2, С04В35/484, 28.03.1984].

Основным недостатком известного технического решения является усложненность технологического процесса, связанная с предварительным получением исходного магнийсодержащего компонента, очищенного от примесей.

Известен способ получения композитного порошкового материала с использованием цирконийсодержащего минерального сырья (бадделеитового концентрата) по патенту РФ № 2167128, МПК С04В 35/482, 10.05.2001. Способ получения включает смешивание бадделеитового концентрата с магнийсодержащей добавкой, измельчение смеси и ее последующая термическая обработка. В качестве магнийсодержащей добавки используют брусит, поддерживая при этом следующее соотношение компонентов в смеси, мас. % : бадделеитовый концентрат 50-95, брусит 50-5.

Недостатком такого композитного материала является его непригодность в качестве высокотемпературного сорбента углекислого газа из-за низкой емкости по СО2.

Известен также способ получения порошкового композиционного материала для использования в качестве сорбента углекислого газа, изложенный в US 2010/0196259, кл. B01J20/02, 05.08.2010, п. 8 формулы. Известный способ предусматривает смешивание карбоната кальция с упрочняющей добавкой, например, диоксидом циркония, в количестве 25- 85 мас. %. Смесь прокаливают (активируют) при температуре от 600 до 1050 °C для получения оксида кальция и цирконата кальция.

Недостатками известного способа являются:

- недостаточная сорбционная емкость по СО2 получаемого композиционного материала из-за меньшей сорбционной емкости диоксида циркония в сравнении с оксидом кальция;

- высокая стоимость сырья для изготовления сорбента;

- более высокие энергетические затраты при обработке большего количества цирконийсодержащего материала.

Наиболее близким аналогом заявленного изобретения по совокупности существенных признаков и выбранного в качестве прототипа является способ получения высокотемпературных сорбентов CO2, [патент РФ №2745486, C04B 35/057, B01J 20/04, B01J 20/30, 27.05.2020], включающий смешивание карбоната кальция с упрочняющей добавкой, например, диоксидом циркония, с последующим измельчением смеси и ее термической обработкой, согласно изобретению в качестве упрочняющей добавки используют цирконийсодержащее минеральное сырье - бадделеитовый концентрат, совместное измельчение порошков до наноразмерного состояния осуществляют в бисерной мельнице в водной среде в течение не менее 5 ч с использованием бисера из стабилизированного диоксида циркония диаметром 1,5 ± 0,1 мм, поддерживая при этом следующее соотношение компонентов в смеси, масс. %: карбонат кальция 73-89, бадделеитовый концентрат 27-11, полученную смесь активируют путем нагрева до 800°C и выдержки при данной температуре в течение 20 мин в среде азота чистотой 99,95% для получения в составе порошкового композиционного материала оксида кальция и цирконата кальция. Соотношение массы композиции порошков к массе дистиллированной воды может составлять 1:3, а к массе мелющих тел - 1:10. После помола смесь порошков бадделеитового концентрата и СаСО3 может подвергаться сушке при температуре 80-90°C в течение суток в сухожаровом шкафу при атмосферном давлении.

Конкурентными преимуществами способа являются, во-первых, доступность сырья - в качестве исходных компонентов могут быть использованы природный карбонат кальция (известняк) и природный диоксид циркония (бадделеит), во-вторых, применение одного из самых простых способов измельчения веществ - механического помола и, в-третьих, - снижение энергопотребления при получении композита. Недостатками известного способа являются: - недостаточная сорбционная емкость по CO2 получаемого композиционного материала из-за меньшей сорбционной емкости диоксида циркония в сравнении с оксидом кальция; - высокие энергетические затраты при обработке большого количества цирконийсодержащего материала.

Задачей настоящего изобретения является создание способа, который позволяет устранить данные недостатки прототипа.

Технический результат изобретения заключается в снижение энергетических затрат на получение поглотителя и увеличение его сорбционной емкости по CO2.

Технический результат достигается тем, что согласно способу получения высокотемпературных сорбентов CO2, включающего измельчение прекурсора оксида кальция (карбонат кальция) с последующей термической обработкой, согласно изобретению используют формовочный раствор, содержащий прекурсор оксида кальция (ацетилацетонат кальция) и связующий полимер (полиакрилонитрила), которые растворяют в диметилформамиде путем механического перемешивания до получения истинного раствора; приготовленный раствор заливают в медицинский шприц с тупоконечной иглой и электроформуют в установке для электроспиннинга, получая композитные волокна цилиндрической формы с гладкой поверхностью, образующих нетканый макропористый мат, который сушат в сухожарном шкафу в воздушной атмосфере; полученные композитные волокна отжигают, в результате чего происходит деструкция полиакрилонитрила и превращение ацетилацетонат кальция в оксид кальция; полученные нановолокна оксида кальция подвергают карбонизации и декарбонизации.

Формовочный раствор получают растворением 0,5 г ацетилацетоната кальция и 1 г полиакрилонитрила в 9 г диметилформамида при 50°C путем механического перемешивания до получения истинного раствора.

Процесс электроформования ведут при следующих параметрах: напряжение 14-16 кВ, расстояние между кончиком иглы и плоским собирающим коллектором - 12 см, объемный расход прядильного раствора - 0,8-1 мл/ч.

Полученный в установке электроспиннинга нетканый макропористый мат, состоящий из ориентированных случайным образом друг относительно друга композитных волокон сушат, в сухожарном шкафу в воздушной атмосфере при температуре 150°C в течение 24 ч.

Композитные волокна отжигают при температуре 800°C в течение 1 ч в воздушной атмосфере в муфельной печи.

Карбонизацию осуществляют при 600°C в течение 30 мин, декарбонизацию - при 800°C в течение 20 мин.

Для изготовления волокнистого хемосорбента углекислого газа применяли трехстадийный способ, основанный на использовании метода электроспиннинга. На первой стадии получали формовочный раствор. Для этого 0,5 г прекурсора оксида кальция (ацетилацетоната кальция) и 1 г связующего полимера (полиакрилонитрила) растворяли в 9 г диметилформамида при 50°C путем механического перемешивания до получения истинного раствора. На второй стадии, приготовленный прядильный раствор заливали в медицинский шприц объемом 10 мл с тупоконечной иглой калибра 23G, который помещали в лабораторную установку для электроспиннинга NANON-01A (MECC, Япония). Параметры процесса электроформования были следующими: напряжение 14-6 кВ, расстояние между кончиком иглы и плоским собирающим коллектором - 12 см, объемный расход прядильного раствора - 0,8-1 мл/ч. Такие параметры обеспечивали получение бездефектных промежуточных композитных волокон цилиндрической формы с гладкой поверхностью. Продукт электроформования представлял собой нетканый макропористый мат, состоящий из ориентированных случайным образом друг относительно друга композитных волокон. Полученный мат сушили при температуре 150°C в течение 24 часов в воздушной атмосфере в сухожаровом шкафу OV-11 (Jeio Tech Co., Ltd, Ю. Корея) при атмосферном давлении для удаления из волокон остатков растворителя.

Третья стадия процесса получения нановолокон оксида кальция заключалась в термической обработке промежуточных электроформованных композитных волокон, в результате которой происходит деструкция полиакрилонитрила и превращение ацетилацетонат кальция в оксид кальция. Композитные волокна отжигали при температуре 800 °C в течение 1 ч в воздушной атмосфере в муфельной печи. Полученные нановолокна имеют зеренную структуру и характеризуются средним диаметром 130 ± 11 нм (фиг. 1).

Согласно данным рентгенофазового анализа нановолокна являются монофазными, состоящими из зерен оксида кальция, о чем свидетельствует наличие на дифрактограмме только характеристических пиков оксида кальция (32,2°; 37,3°; 53,8°; 64,1°; 67,3°) (фиг. 2). Применение уравнение Шеррера к наиболее интенсивному характеристическому пику CaO при 37,3° позволило оценить средний размер зерен оксида кальция, формирующих нановолокна, как 74 нм.

Поглотительную способность волокнистого хемосорбента измеряли термогравиметрическим методом при помощи термоанализатора EXSTAR TG/DTA7200 (SII Nano Technology Inc., Япония), имеющего два независимых канала подачи газов с возможностью прецизионного регулирования газового потока по каждому из каналов для получения газовой смеси с фиксированной объемной долей каждой из ее компонент. Поглотительную способность волокнистого хемосорбента рассчитывали как частное от деления максимального количества углекислого газа, поглощенного хемосорбентом в ходе карбонизации, на массу хемосорбента до начала карбонизации. Полученное значение выражали в ммоль/г. На фиг. 3 показано изменение массы хемосорбента в ходе единичного цикла взаимодействия оксида кальция с углекислым газом с образованием карбоната кальция и последующего разложения карбоната кальция с образованием оксида кальция и выделением углекислого газа.

Карбонизацию осуществляли при 600°C в течение 30 мин, а декарбонизацию - при 800°C в течение 20 мин. Скорость нагрева от стадии карбонизации до стадии декарбонизации равнялась 20°C/мин. Карбонизацию проводили в газовой среде, содержащей 15 об.% углекислого газа чистотой 99,95% и 85 об.% азота чистотой 99,95%, а карбонизацию в атмосфере азота чистотой 99,95%.

В ходе испытаний волокнистый хемосорбент показал высокое значение сорбционной емкости по углекислому газу - 16,4 ммоль/г. Максимально возможная (стехиометрическая) емкость оксида кальция по CO2 составляет 17,9 ммоль/г.

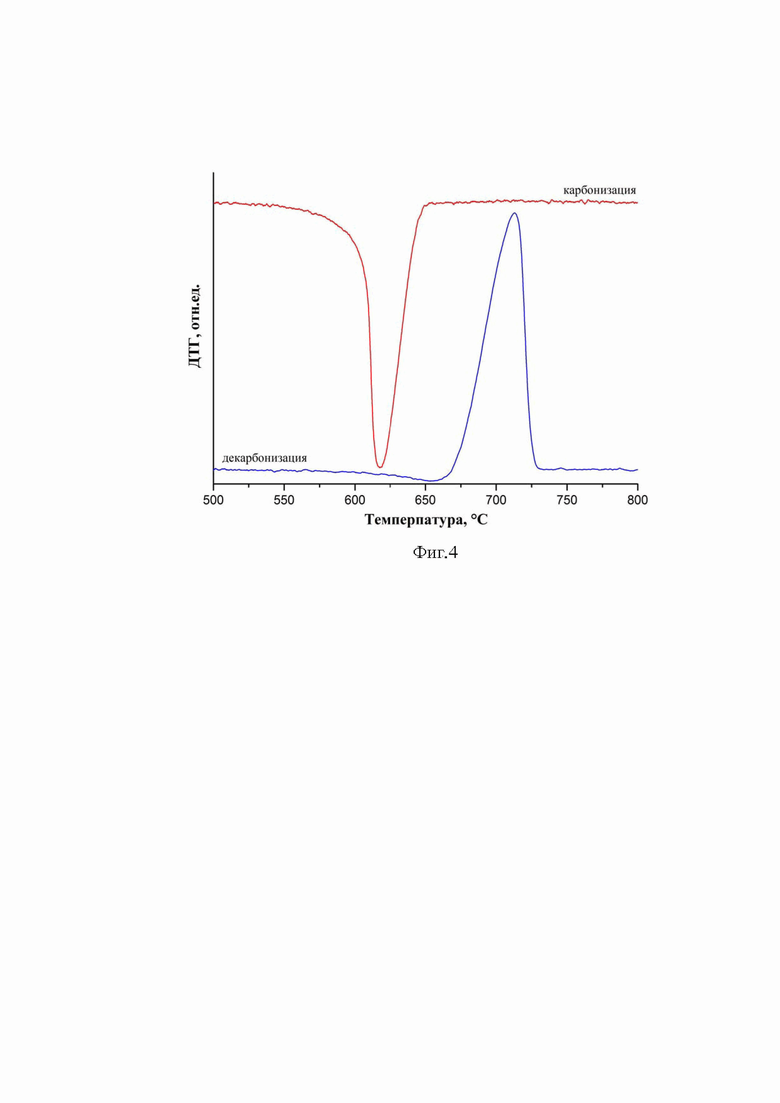

Проведенный дифференциальный термогравиметрический (ДТГ) анализ показал, что разработанный волокнистый хемосорбент наиболее интенсивно поглощает углекислый газ в диапазоне температур 610-633°C (ширина пика скорости карбонизации на его полувысоте). При этом скорость карбонизации максимальна при 618°C. Разложение образовавшегося карбоната кальция наиболее интенсивно происходит в диапазоне температур 690-721°C (ширина пика скорости декарбонизации на его полувысоте), а скорость декарбонизации максимальна при 713°C (фиг. 4).

Разработанный волокнистый хемосорбент углекислого газа на основе оксида кальция может быть использован для очистки горячих выхлопных газов промышленных предприятий от диоксида углерода, а также применен в установках, предназначенных для создания локальных дыхательных атмосфер в изолированных объектах гражданского и военного назначения.

На фиг. 1 изображена микроструктура волокнистого хемосорбента углекислого газа.

На фиг. 2 изображена рентгеновская дифрактограмма волокнистого хемосорбента углекислого газа.

На фиг. 3 изображено изменение массы волокнистого хемосорбента углекислого газа в ходе единичного цикла карбонизации-декарбонизации.

На фиг. 4 изображены ДТГ-кривые, полученные в ходе карбонизации и декарбонизации волокнистого хемосорбента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СОРБЕНТОВ СО | 2020 |

|

RU2745486C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВОЛОКНИСТОГО АДСОРБЕНТА | 2015 |

|

RU2604620C1 |

| Способ получения высокотемпературных адсорбентов CO | 2017 |

|

RU2659256C1 |

| Поглотитель, способ его приготовления (варианты) и способ удаления диоксида углерода из газовых смесей | 2018 |

|

RU2685294C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМА ХРОМАТНОГО ПРОИЗВОДСТВА | 2005 |

|

RU2281249C1 |

| Способ получения литиевого концентрата из литиеносных природных рассолов и его переработки в хлорид лития или карбонат лития | 2017 |

|

RU2659968C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ЗАМЕЩЕНИЯ КОСТНЫХ ДЕФЕКТОВ С ИСПОЛЬЗОВАНИЕМ ГИДРОЛИТИЧЕСКОЙ КОНВЕРСИИ | 2015 |

|

RU2599022C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАЧИСТОГО КАРБОНАТА ЛИТИЯ ИЗ ТЕХНИЧЕСКОГО КАРБОНАТА ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564806C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ БИОМАССЫ | 2015 |

|

RU2602150C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ ТАЛЬКОМАГНЕЗИТОВЫХ РУД И ОТХОДОВ ОБОГАЩЕНИЯ ТАЛЬКА ИЗ ТАЛЬКОМАГНЕЗИТОВЫХ РУД | 2008 |

|

RU2372289C1 |

Изобретение относится к области химической промышленности, в частности к получению высокотемпературных сорбентов CO2. Представлен способ получения высокотемпературных сорбентов CO2, включающий измельчение прекурсора оксида кальция с последующей термической обработкой, характеризующийся тем, что формовочный раствор, содержащий прекурсор оксида кальция - ацетилацетонат кальция и связующий полимер - полиакрилонитрил, растворяют в диметилформамиде путем механического перемешивания до получения истинного раствора; приготовленный раствор заливают в медицинский шприц с тупоконечной иглой и электроформуют в установке для электроспиннинга, получая композитные волокна цилиндрической формы с гладкой поверхностью, образующих нетканый макропористый мат, который сушат в сухожарном шкафу в воздушной атмосфере; полученные композитные волокна отжигают, в результате чего происходит деструкция полиакрилонитрила и превращение ацетилацетонат кальция в оксид кальция; полученные нановолокна оксида кальция подвергают карбонизации и декарбонизации. Изобретение обеспечивает снижение энергетических затрат на получение поглотителя и увеличение его сорбционной емкости по CO2. 5 з.п. ф-лы, 4 ил.

1. Способ получения высокотемпературных сорбентов CO2, включающий измельчение прекурсора оксида кальция - карбоната кальция с последующей термической обработкой, отличающийся тем, что формовочный раствор, содержащий прекурсор оксида кальция - ацетилацетонат кальция и связующий полимер - полиакрилонитрил, которые растворяют в диметилформамиде путем механического перемешивания до получения истинного раствора; приготовленный раствор заливают в медицинский шприц с тупоконечной иглой и электроформуют в установке для электроспиннинга, получая композитные волокна цилиндрической формы с гладкой поверхностью, образующие нетканый макропористый мат, который сушат в сухожарном шкафу в воздушной атмосфере; полученные композитные волокна отжигают, в результате чего происходит деструкция полиакрилонитрила и превращение ацетилацетонат кальция в оксид кальция; полученные нановолокна оксида кальция подвергают карбонизации и декарбонизации.

2. Способ по п. 1, отличающийся тем, что формовочный раствор получают растворением 0,5 г прекурсора оксида кальция (ацетилацетоната кальция) и 1 г связующего полимера (полиакрилонитрила) в 9 г диметилформамида при 50°C путем механического перемешивания до получения истинного раствора.

3. Способ по п. 1, отличающийся тем, что процесс электроформования ведут при следующих параметрах: напряжение 14-16 кВ, расстояние между кончиком иглы и плоским собирающим коллектором – 12 см, объемный расход прядильного раствора – 0,8-1 мл/ч.

4. Способ по п. 1, отличающийся тем, что полученный в установке электроспиннинга нетканый макропористый мат, состоящий из ориентированных случайным образом относительно друг друга композитных волокон сушат в сухожарном шкафу в воздушной атмосфере при температуре 150°C в течение 24 ч.

5. Способ по п. 1, отличающийся тем, что композитные волокна отжигают при температуре 800°C в течение 1 ч в воздушной атмосфере в муфельной печи.

6. Способ по п. 1, отличающийся тем, что карбонизацию осуществляют при 600°C в течение 30 мин, а декарбонизацию – при 800°C в течение 20 мин.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СОРБЕНТОВ СО | 2020 |

|

RU2745486C1 |

| Способ получения высокотемпературных адсорбентов CO | 2017 |

|

RU2659256C1 |

| US 2010196259 A1, 05.08.2010 | |||

| US 6271172 B2, 07.08.2001 | |||

| VYACHESLAV V | |||

| RODAEV et al | |||

| "Microstructure and Phase Composition of Yttria-Stabilized Zirconia Nanofibers Prepared by High-Temperature Calcination of Electrospun Zirconium Acetylacetonate/Yttrium Nitrate/Polyacrylonitrile Fibers", | |||

Авторы

Даты

2022-12-13—Публикация

2022-04-19—Подача