Область техники

[0001] Настоящее изобретение относится к винтовому конвейеру для бутылок и разливочной системе, оборудованной таким конвейером.

Уровень техники

[0002] Известно, что в секторе бутилирования используются винтовые устройства для транспортировки бутылок с одной на другую станцию в цехе розлива.

[0003] Обычно в цехе розлива находится ротационная машина, такая как ополаскивающая машина, машина для розлива или укупорочная машина.

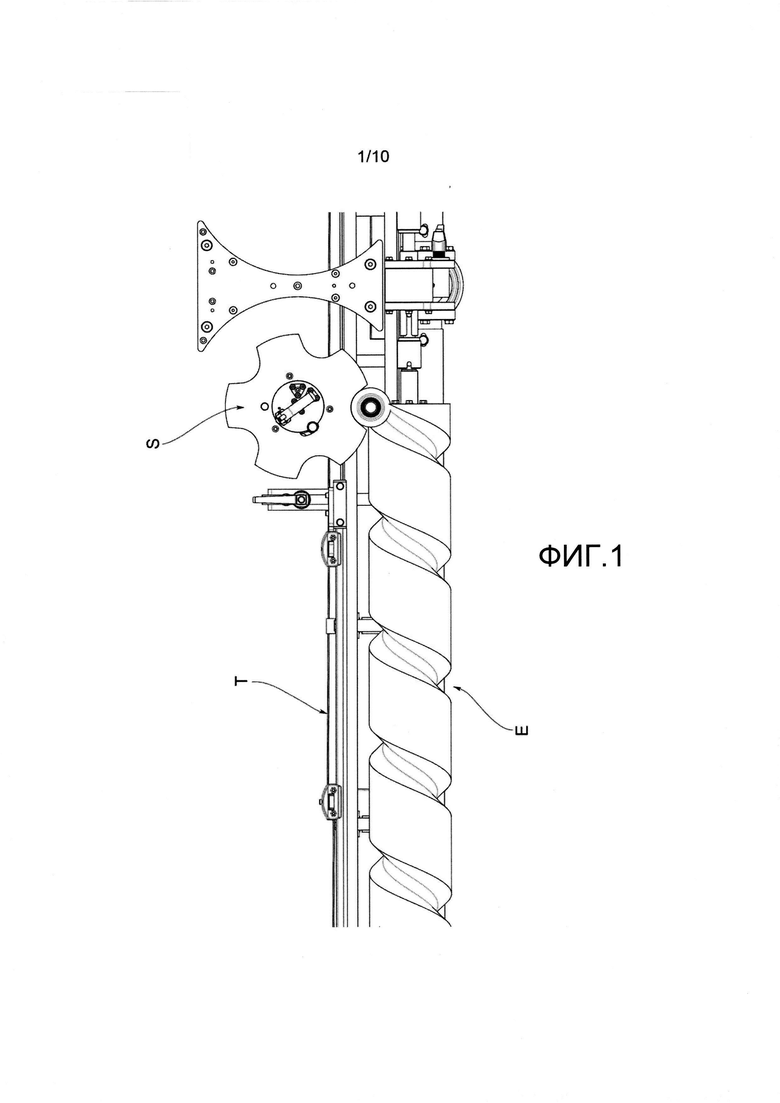

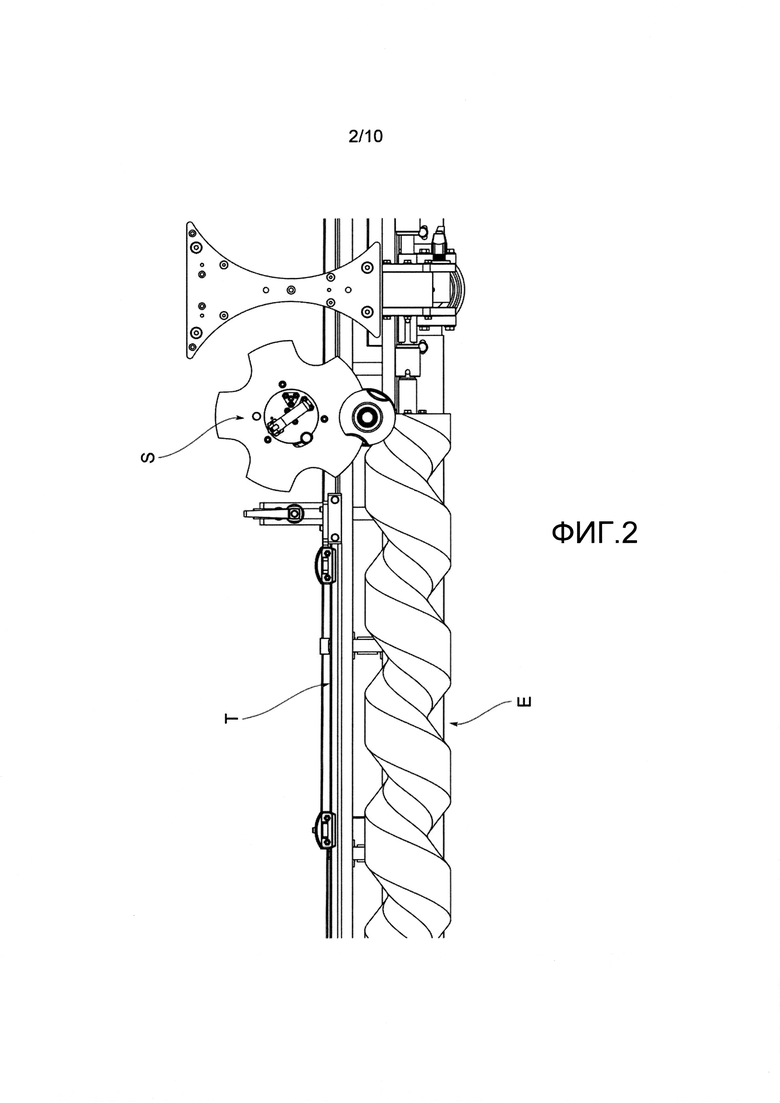

[0004] Пример винтового конвейера продемонстрирован на Фиг. 1 и 2. Он содержит опорную конструкцию Т, которая вытягивается вдоль всей полосы, и спираль Е, которая вытягивается параллельно данной опорной конструкции. Спираль образует спиральный канал, который по существу вытягивается вдоль всей длины спирали. На языке профессионалов спираль также называется «винтом», хотя это считается неправильным, так как она не вставляется внутри изделия трубчатой формы.

[0005] Функционально, как показано на Фиг. 1 и 2, бутылка устанавливается внутри спирального канала и втягивается вращательным движением спирали Е вдоль опорного элемента Т, выполняющего функцию обратной направляющей. На практике, винтовой конвейер получает бутылки с подающего храпового колеса (не показано) и далее передает их на отводящее храповое колесо S. Функционально спиральный канал S должен быть синхронизирован с отделами двух храповых колес S.

[0006] Есть винты, предназначенные для транспортировки бутылок определенного формата, который определяется в зависимости от формы и размера бутылки. В этом случае форма и размер секции спирального канала должен соответствовать бутылке, подлежащей транспортировке. Обычно данные винты предназначены для движения бутылок некруглого вида сверху в разрезе, например, квадратных или овальных. В случае транспортировки бутылок разных размеров или разных диаметров необходимо выбрать винт соответствующего типа.

[0007] Также существуют «универсальные» винты со спиральным каналом, имеющие сечение и размер, не соответствующие единому формату бутылок, но способные принимать бутылки различного формата. В частности, данный тип винтов выполнен с возможностью транспортировки бутылок круглого разреза (цилиндрические или конические бутылки) с большим диапазоном диаметров. Это обеспечивает универсальность транспортировочных конвейеров при эксплуатации.

[0008] Универсальность, подразумевающая способность обрабатывать бутылки разных размеров, однако, имеет ограничения, так как для обеспечения работы размеры спирального канала не должны значительно отличаться от размеров бутылки. Таким образом, даже для универсального винта существуют предварительно установленные рабочие пределы в отношении размеров бутылок, которые могут быть обработаны. Например, для стандартного «универсального» винта может быть установлен рабочий предел между 56 мм и 105 мм, в отношении диаметров бутылок с круглым сечением (цилиндрические или конические бутылки), подлежащих обработке. Следовательно, в случае необходимости транспортировки бутылок формата, не отвечающего заданному рабочему пределу винта (например, с диаметром менее 56 мм), необходимо заменить винт на соответствующий тип.

[0009] Очевидная необходимость для всех пользователей заключается в оптимизации и, следовательно, минимизации времени смены формата, а также расходов на закупку принадлежностей, необходимых для правильной транспортировки бутылок при бутилировании (ополаскивание, розлив и укупорка).

[0010] Это требует применения универсальной системы, способной работать в различных рабочих ситуациях, и обеспечить возможность выполнять пользователю смены форматов в кратчайшие сроки, при этом гарантируя правильность конечного результата.

[0011] Для удовлетворения данной потребности важную роль играет универсальность эксплуатации транспортировочных конвейеров между различными станциями системы. В этом смысле так называемые универсальные спирали удовлетворяют данному требованию.

[0012] Тем не менее, для повышения продуктивности системы до уровня форматов бутылок, которые могут обрабатываться с помощью специальной универсальной спирали, необходимо иметь в наличии вторую универсальную спираль с другим рабочим пределом. При необходимости предполагается замена одной спирали на другую. Тем не менее замена приводит к расходам и простоям.

[0013] Потребность в увеличении универсальности эксплуатации винтового конвейера достаточно высока в соответствии с возможными вариациями типов бутылок, используемых пользователем, для дальнейшей минимизации времени и расходов, связанных со сменой форматов бутылок.

Раскрытие изобретения

[0014] Таким образом, основной задачей настоящего изобретения является устранение всех или части недостатков известного уровня техники путем создания винтовых конвейеров для бутылок, которые в сравнении с известными винтовыми конвейерами позволяют увеличить рабочие пределы и сократить время и расходы, связанные со сменой форматов бутылок.

[0015] Следующей задачей настоящего изобретения является создание винтовых конвейеров для бутылок, легких и экономически эффективных в производстве.

[0016] Следующей задачей настоящего изобретения является создание винтовых конвейеров для бутылок, легких и экономически эффективных в управлении.

Краткое описание чертежей

[0017] Технические признаки изобретения с учетом вышеупомянутых целей отчетливо отображены в содержании формулы изобретения ниже, а их преимущества будут раскрыты в дальнейшем подробном описании изобретения со ссылкой на прилагаемые чертежи, которые отображают один или более примерных неограничивающих вариантов осуществления изобретения, в которых:

- Фиг. 1 и 2 показывают два схематических изображения двух известных винтовых конвейеров для бутылок, отличающиеся размерами спирального канала спирали;

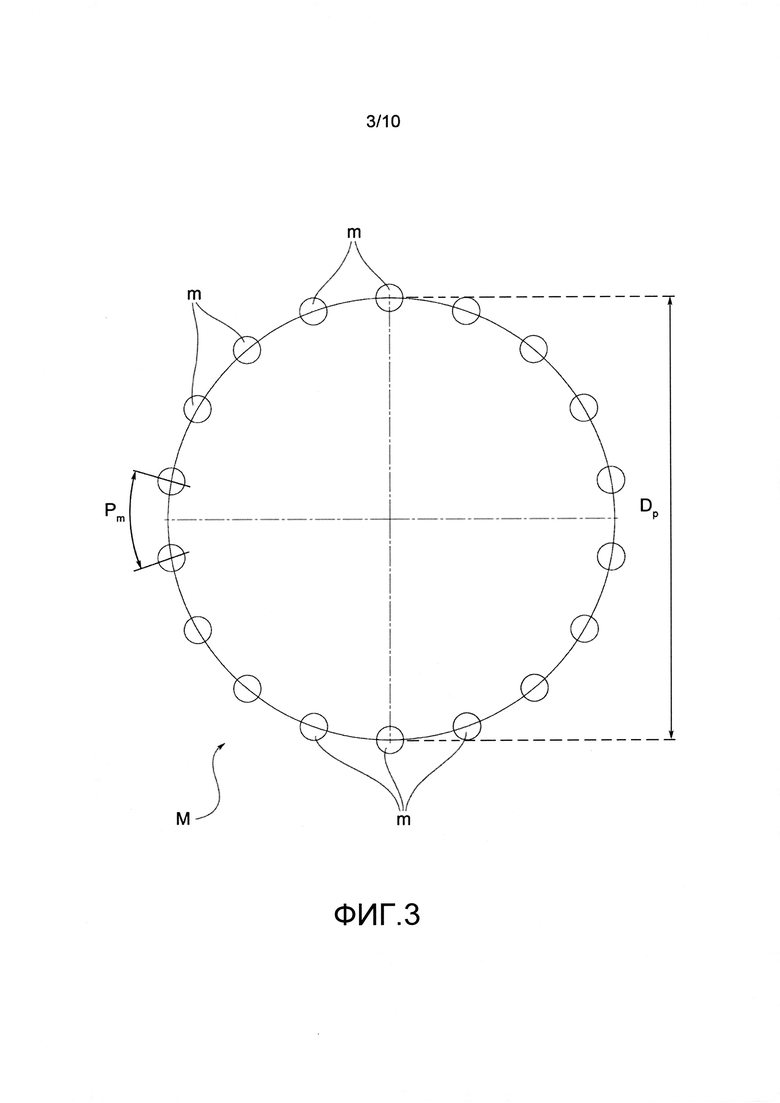

- Фиг. 3 показывает общую схему действующей машины (машина для розлива, ополаскивающая машина, т.д.), на которой отображены параметры, пригодные для определения упомянутых шагов перемещения машины;

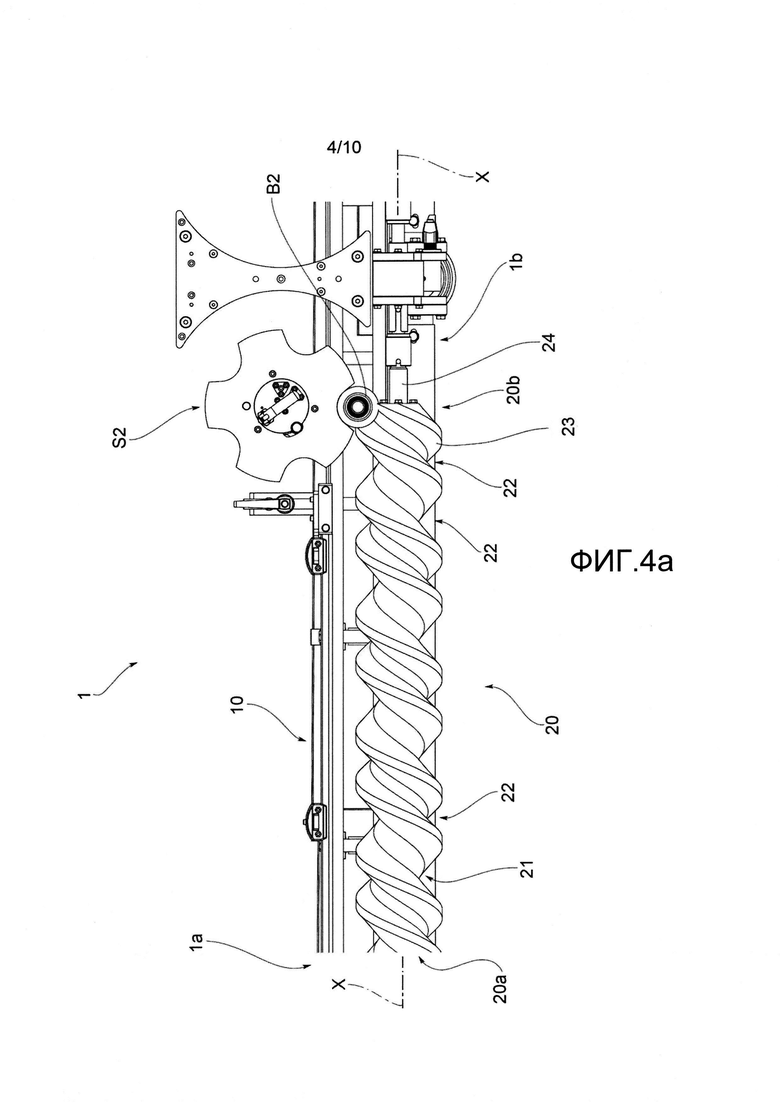

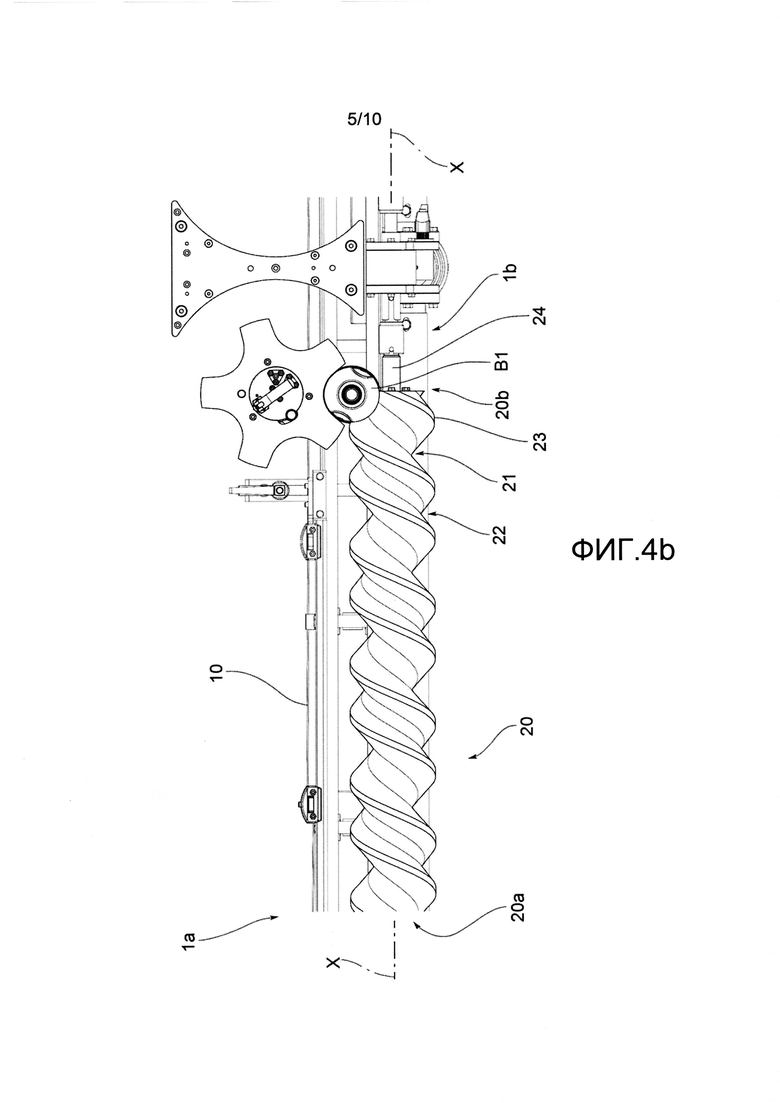

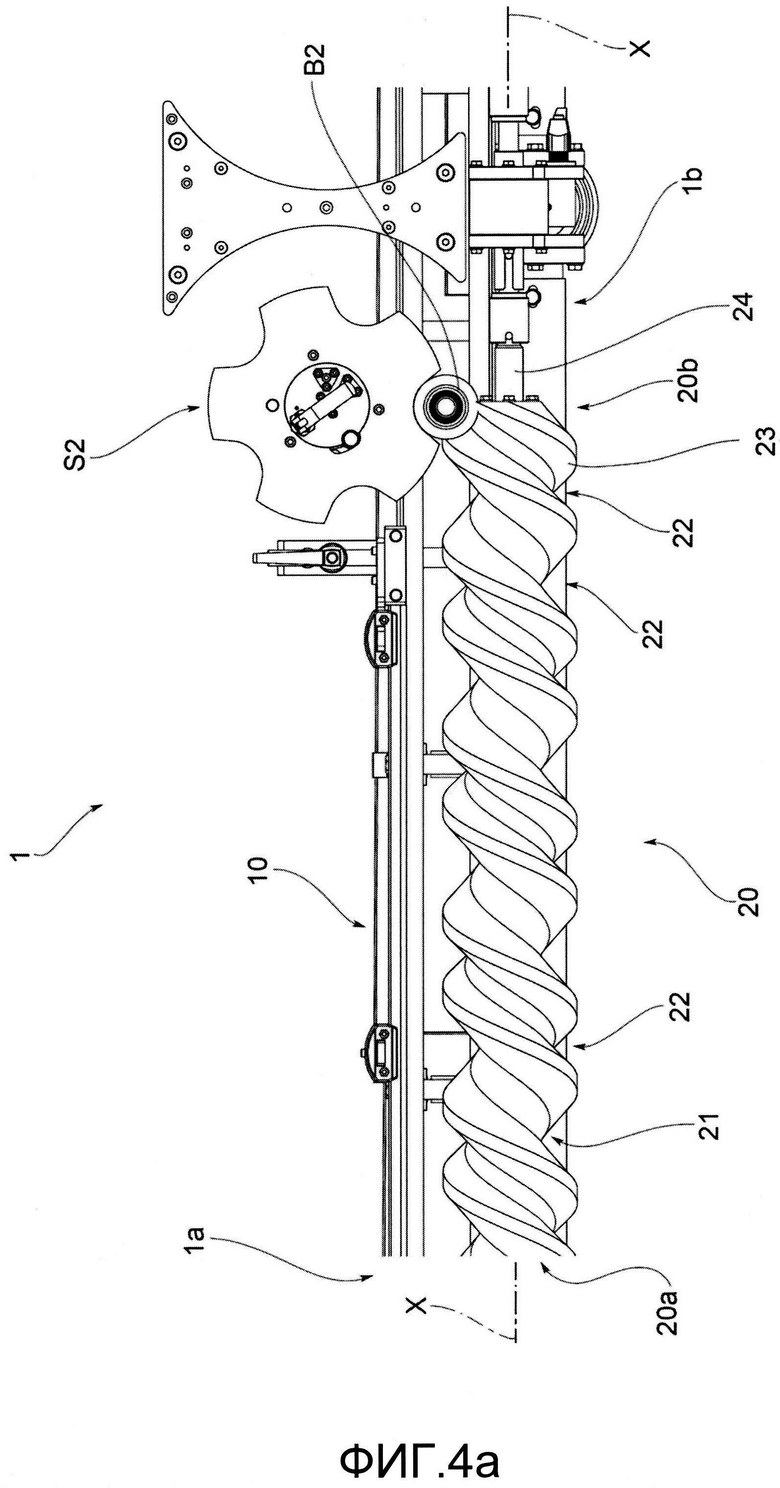

- Фиг. 4а и 4b показывают два схематических изображения одного и того же винтового конвейера для бутылок с учетом предпочтительного варианта осуществления изобретения с иллюстрацией в составе с храпового колеса, Фиг. 4а показывает спираль с первым спиральным каналом в фазе с храповым колесом, и Фиг. 4b показывает спираль со вторым спиральным каналом в фазе с храповым колесом;

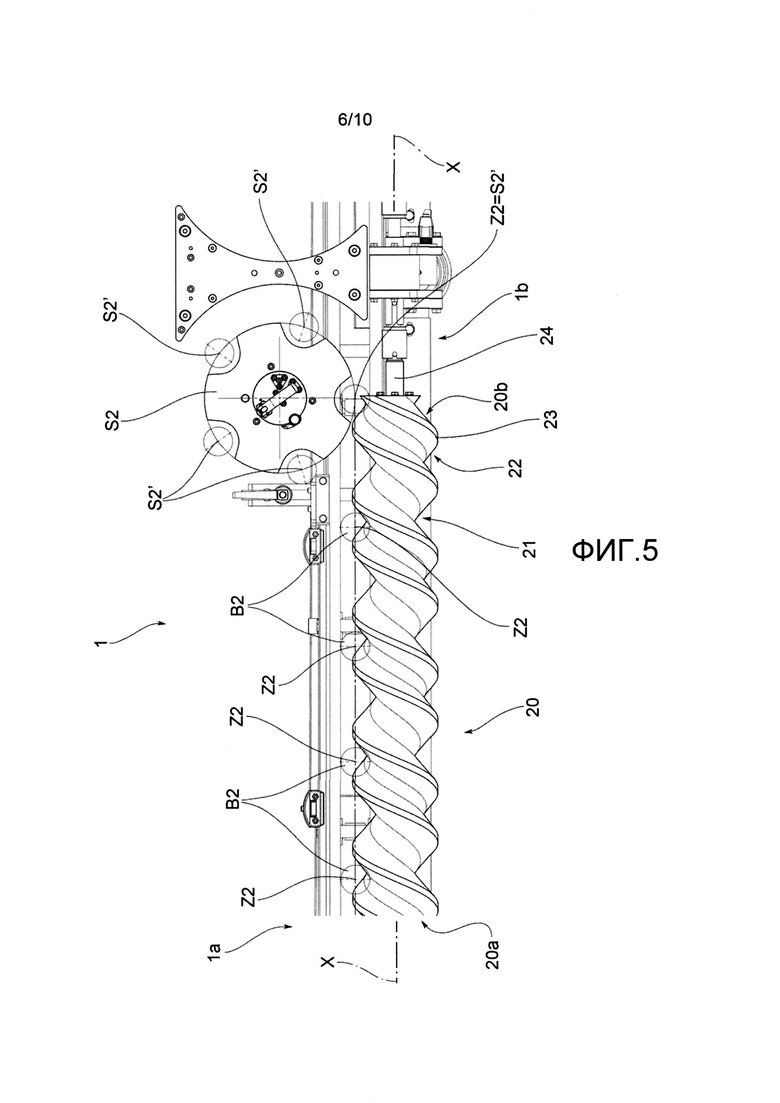

- Фиг. 5 показывает винтовой конвейер для бутылок Фиг. 4а с иллюстрацией обработки нескольких бутылок;

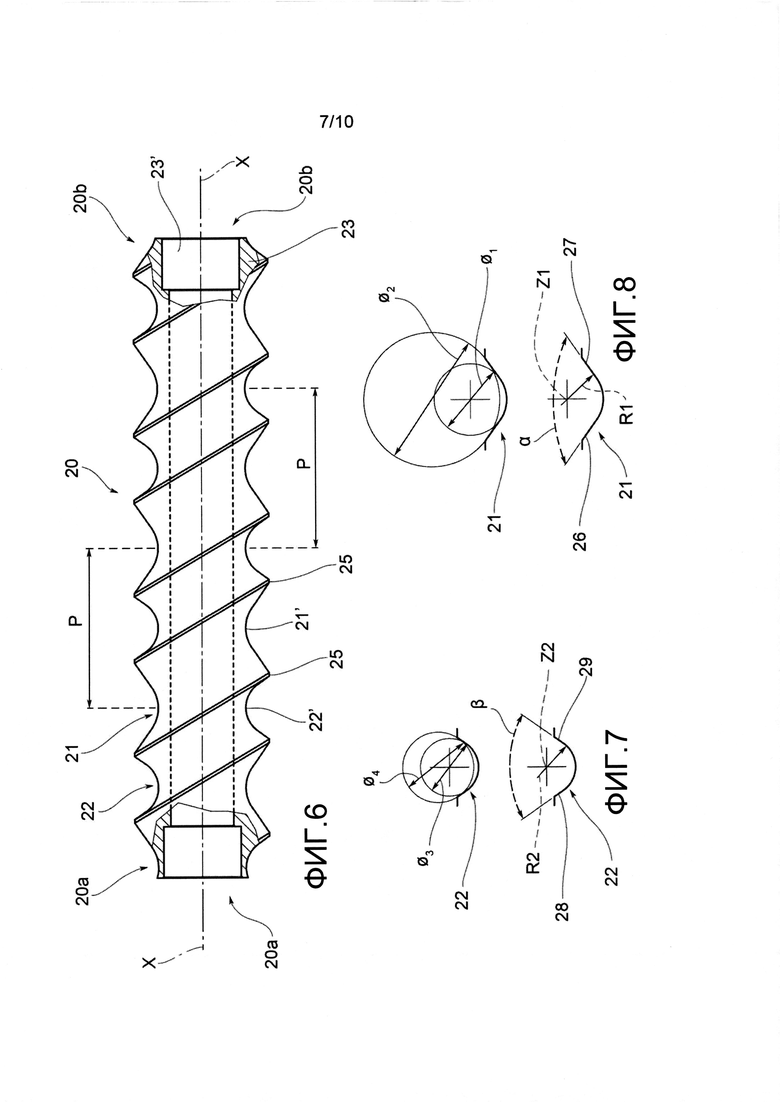

- Фиг. 6 показывает отдельный вид компонента конвейера, наказанного на Фиг. 4а, в отношении двойной спирали;

- Фиг. 7 и 8 подробно показывают размеры и форму секции спирального канала, который поставляется вместе с двойной спиралью;

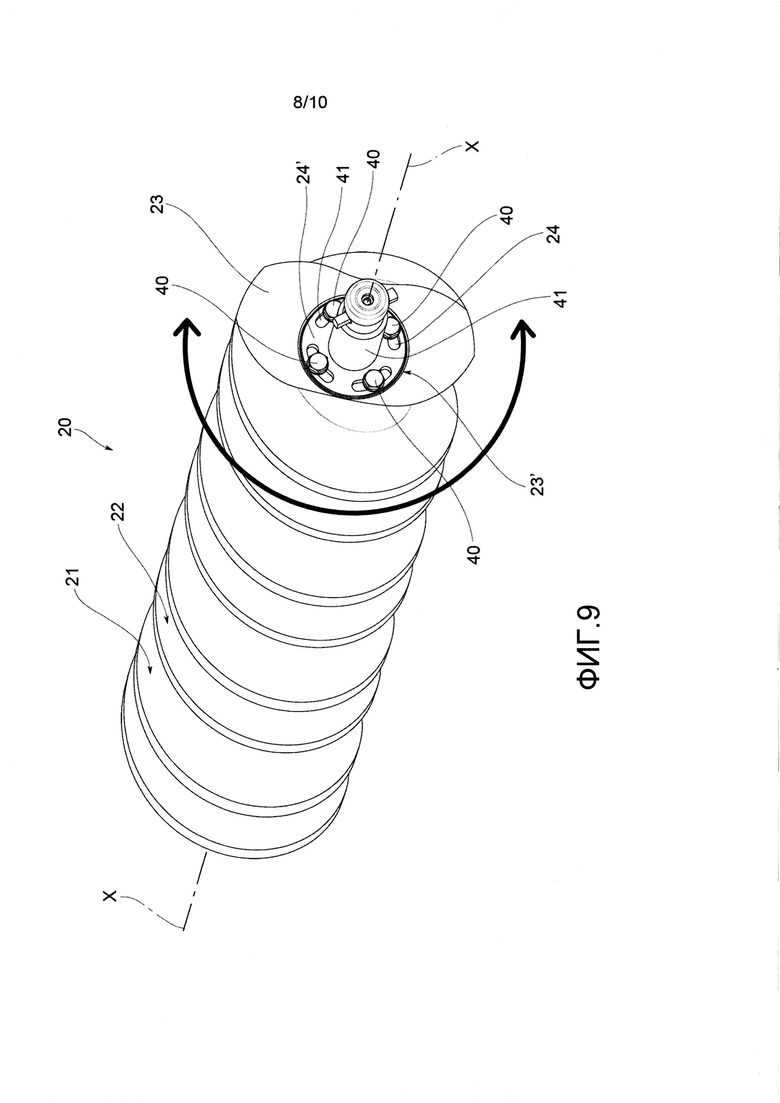

- Фиг. 9 показывает вид в перспективе рабочей части двойной спирали, показанной на Фиг. 5;

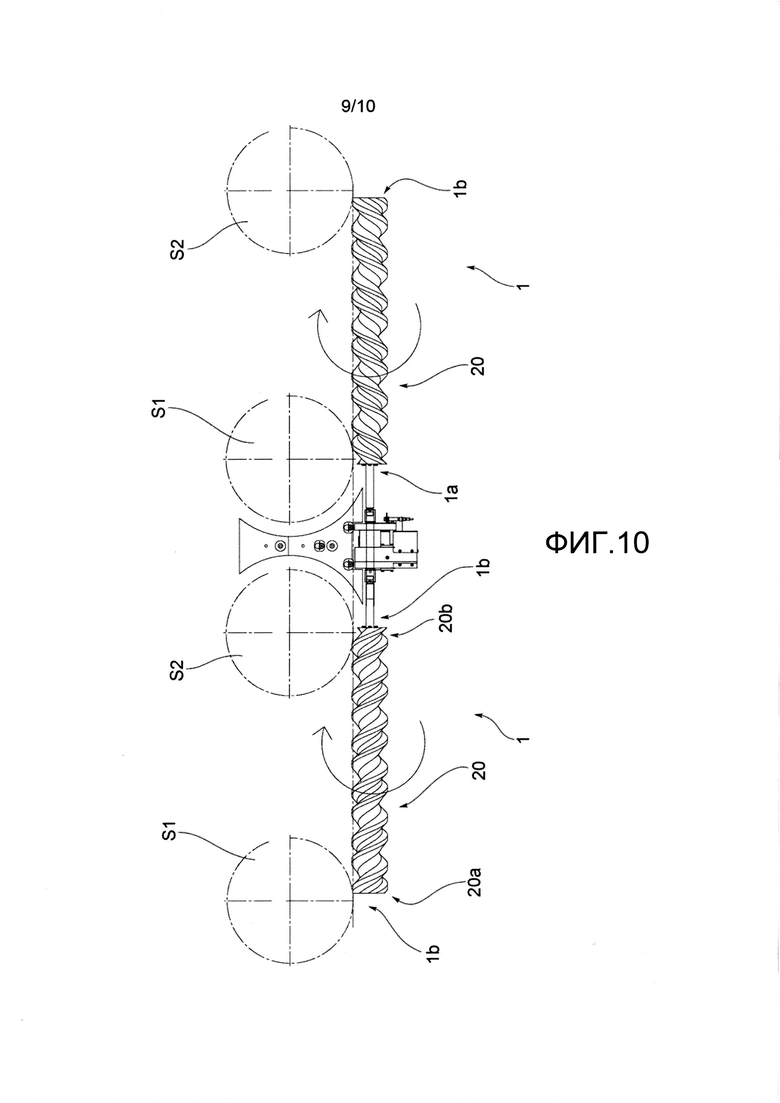

- Фиг. 10 показывает схематическое изображение двух винтовых конвейеров для бутылок в соответствии с изобретением, установленных по одному на входе и выходе рабочей машины (не показано) с системой ручного управления фазового распределения; и

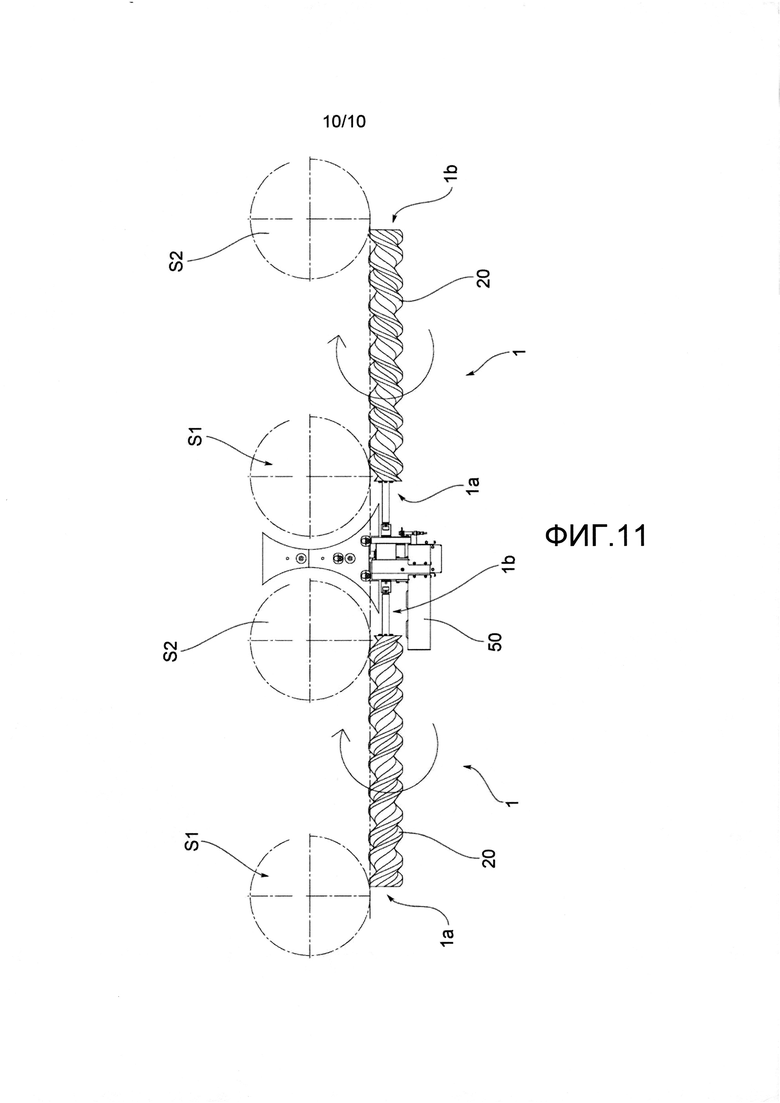

- Фиг. 11 показывает схематическое изображение двух винтовых конвейеров для бутылок в соответствии с изобретением, установленных по одному на входе и выходе рабочей машины (не показано) с системой автоматического управления фазового распределения.

Осуществление изобретения

[0018] Винтовой конвейер для бутылок в соответствии с изобретением будет указан в сборе с указанием позиционного обозначения 1 в прилагаемых фигурах.

[0019] В настоящем документе и последующих описаниях, и формуле изобретения будет указана ссылка на машину 1 в условиях эксплуатации. Следовательно, любые ссылки на более низкую или высокую позицию или горизонтальное или вертикальное положение будут учитывать упомянутые условия.

[0020] В частности, винтовой конвейер 1 для бутылок в соответствии с изобретением может использоваться в разливочном цехе для транспортировки бутылок между двумя различными станциями данного цеха во взаимодействии с подающим храповым колесом и отводящим храповым колесом.

[0021] В соответствии с общим вариантом осуществления изобретения винтовой конвейер 1 для бутылок включают в себя:

- опорную конструкцию 10, растянутую в продольном направлении между входным отверстием для бутылок 1а и выходным отверстием 1b подобного конвейера 1, и

- спиральная конструкция 20, связанная с упомянутой опорной конструкцией 10, и вытянутая в осевом направлении параллельно опорной конструкции 10 между двумя концами оси 20а, 20b.

[0022] Функционально, упомянутая спиральная конструкция 20 может вращаться вокруг оси самостоятельно в вертикальной проекции X для транспортировки бутылок между входным отверстием для бутылок 1а и выходным отверстием 1b упомянутого конвейера 1 во взаимодействии с опорной конструкцией 10.

[0023] В частности, как показано на прилагаемых фигурах, опорная конструкция 10 установлена на заранее определенном расстоянии от спиральной конструкции 20. Данное расстояние может быть отрегулировано в соответствии с размером бутылок, подлежащих транспортировке. Опорная конструкция 10 выполняет функцию продольной направляющей для бутылок, находящихся в движении посредством спиральной конструкции. В частности, опорная конструкция 10 поддерживает бутылки снизу и сбоку, позволяя спиральной конструкции, вращаясь, сообщать бутылкам преимущественно прямолинейное движение параллельно оси спиральной конструкции.

[0024] Упомянутая спиральная конструкция 20, таким образом, определяет «винт» конвейера 1 с учетом того, что определение «винт» используется в жаргонной профессиональной лексике в данной области техники. В следующем описании термины «винт» и «спиральная конструкция» будут считаться эквивалентными терминами и один может использоваться в качестве другого.

[0025] В соответствии с основными аспектами настоящего изобретения упомянутая спиральная конструкция 20 (винт) содержит по меньшей мере два спиральных канала 21, 22, растягивающихся коаксиально между двумя концами оси 20а, 20b упомянутой спиральной конструкции 20, что значительно отличается от решений известного уровня техники, использующих «винты», поставляемые вместе с одним спиральным каналом.

[0026] Как указано на прилагаемых фигурах, по меньшей мере два спиральных канала 21, 22 с угловой ориентацией по отношению друг к другу.

[0027] Другими словами, спиральная конструкция 20 в соответствии с изобретением определяет «винт» двойного принципа действия (двупрокатный или двуспиральный) в сравнении с известными «винтами» одного принципа действия (однопрокатный или односпиральный).

[0028] В соответствии с дополнительными существенными аспектами изобретения по меньшей мере два спиральных канала 21, 22 отличаются друг от друга по форме и/или размерам соответствующего отсека для бутылок 21', 22', определенным каждым из них.

[0029] Форма и размеры отсека для бутылок 21', 22' спирального канала определяются формой и размерами осевого сечения спирального канала, где под «осевым сечением» понимается сечение, сделанное вдоль плоскости с прохождением через продольную ось спиральной конструкции 20. Два примера отсека для бутылок показаны на Фиг. 7 и 8.

[0030] Функционально по меньшей мере два спиральных канала 21, 22 предназначены для альтернативного использования для транспортировки бутылок различной формы и/или размера, размещенных в соответствующих отсеках 21', 22'.

[0031] В сравнении с известным винтовым конвейером с одним спиральным каналом, конвейер 1 в соответствии с изобретением обеспечивает высшую эксплуатационную гибкость в области обработки бутылок различного размера с учетом наличия по меньшей мере двух спиральных каналов с различными отсеками для бутылок.

[0032] Винтовой конвейер 1 для бутылок в соответствии с изобретением обеспечивает увеличение рабочих пределов по сравнению с известным винтовым конвейером, минимизируя при этом время и расходы, связанные со сменой формата бутылок.

[0033] Как уже было отмечено ранее, два спиральных канала 21, 22 используются в качестве альтернативы друг другу в соответствии с форматом бутылок, подлежащих транспортировке. С эксплуатационной точки зрения проход от одного спирального канала к другому выполняется посредством простой операции по регулировке фазы выбранного спирального канала с подающим храповым колесом и отводящим храповым колесом.

[0034] Как будет сказано далее, такая операция по регулировке фазы может выполняться в ручном или автоматическом режимах. Данная операция выполняется легко и быстро и в любом случае требует значительно меньшего времени в сравнении с заменой винта.

[0035] Конвейер 1 в соответствии с изобретением позволяет пользователю быстро и безопасно отрегулировать конфигурацию и рабочие характеристики винтового конвейера для бутылок в автоматическом режиме в соответствии с форматом бутылок, подлежащих обработке.

[0036] Сравнивая общий диапазон форматов бутылок, которые могут быть обработаны винтовым конвейером, конвейер 1 в соответствии с изобретением также обеспечивает более низкий расход на обслуживание цеха в сравнении с известными конвейерами. Это связано с тем, что конвейер 1 в соответствии с изобретением использует один «винт» (спиральная конструкция), тогда как известный конвейер должен использовать два разных «винта».

[0037] Предпочтительно, как будет показано далее, по меньшей мере два спиральных канала могут быть любой формы и/или размера (в том случае, если они отличаются друг от друга), выбранные в соответствии с форматом или форматами, которые предусмотрены для спирального канала.

[0038] В частности, размер одного спирального канала 21, 22 может быть изменен с учетом специального и уникального используемого формата бутылки, обычно бутылки нестандартной формы, например, с прямоугольным сечением, в частности, с видимыми вогнутыми стенками и краями, или с овальным сечением.

[0039] Как вариант, размер одного спирального канала 21, 22 может быть изменен таким образом, чтобы некоторое количество размеров бутылок могло обрабатываться, обычно это бутылки с круглым сечением.

[0040] Преимущественно, два спиральных канала 21, 22 могут быть поставлены в одной спиральной конструкции 20, размер каждого из которых подобран для обработки специальных и уникальных размеров бутылок. В этом случае, два формата и специальные форматы бутылок отличаются друг от друга, по меньшей мере, по размеру (два формата могут иметь одинаковые пропорции). В данной конкретной конфигурации винта 20 конвейер 1 в соответствии с изобретением обеспечит транспортировку двух различных и специальных форматов бутылок.

[0041] Преимущественно, два спиральных канала 21, 22 могут поставлены в одной спиральной конструкции 20, размер каждого из которых подобран для обработки нескольких или группы (диапазона) размеров бутылок. В данном случае некоторое количество или группы форматов бутылок, подлежащих обработке двумя каналами, отличаются друг от друга. В данной конкретной конфигурации винта 20 конвейер 1 в соответствии с изобретением обеспечит транспортировку двух различных групп форматов бутылок. В последнем случае, предпочтительно, винт 20 выполняет функцию двух известных винтов «универсального типа».

[0042] С учетом дополнительной альтернативы, в той же спиральной конструкции 20 может быть поставлен спиральный канал с размером для обработки специальных и уникальных размеров бутылки, тогда как размер второго спирального канала предназначен для обработки некоторого количества или группы (диапазона) размеров используемых бутылок. В данной конкретной конфигурации винта 20 конвейер 1 в соответствии с изобретением обеспечит транспортировку как группы форматов бутылок (обычно бутылки с круглым сечением), так и специальных и уникальных форматов бутылок (обычно бутылки нестандартного размера). В последнем случае, предпочтительно, винт 20 выполняет общую функцию известного винта «универсального типа» и известного винта, выполненного с возможностью определенного формата.

[0043] В соответствии с предпочтительным вариантом осуществления изобретения, показанного на прилагаемых фигурах и в частности на Фиг. 6, упомянутая спиральная конструкция 20 (винт) содержит только два спиральных канала 21 и 22, которые растянуты коаксиально между двумя концами оси 20а, 20b спиральной конструкции 20. Два спиральных канала 21, 22 с угловой ориентацией отличаются друг от друга по форме и/или размерам соответствующего отсека для бутылок 21', 22', определенного каждой их них.

[0044] Несмотря на то, что теоретически винт 20 в соответствии с изобретением может содержать более двух спиральных каналов, с конструктивной и эксплуатационной точек зрения предпочтительней поставлять только два спиральных канала.

[0045] Предпочтительно, как показано непосредственно на Фиг. 6, чтобы два упомянутых спиральных канала 21, 22 находились под углом 180° по отношению друг к другу.

[0046] Два спиральных канала соединены вместе для образования гребня 25. В зависимости от размера и формы соответствующих отсеков для бутылок 21', 22' и соответствующего осевого шага Р, гребни 25 могут иметь гладкую поверхность, более-менее растянутую по оси.

[0047] Предпочтительно, в случае наличия двух каналов или трех и более каналов, чтобы спиральные каналы имели цилиндрическую форму с общей осью по отношению друг к другу и продольной осью спиральной конструкции 20 (винт). Как вариант, спиральные каналы могут быть конической формы.

[0048] В соответствии с вариантом осуществления изобретения, показанного на Фиг. 6, спиральные каналы 21, 22 (две и более) могут иметь постоянный осевой шаг между двумя концами оси 20а, 20b спиральной конструкции 20 (винта).

[0049] В соответствии с другим вариантом осуществления изобретения, не показанным на прилагаемых фигурах, спиральные каналы 21, 22 (две и более) могут иметь изменяемый осевой шаг между двумя концами оси 20а, 20b спиральной конструкции 20 (винта).

[0050] Функционально, шаг (постоянный или изменяемый) Р спиральных каналов выбирается в соответствии с «шагом машины Pm» станций (каждая определена ротационной машиной), соединенных друг с другом посредством конвейера 1 во взаимодействии с соответствующими храповыми колесами.

[0051] Более детально, то «шаг машины Pm» - фактически линейное (или угловое) расстояние между двумя вертикальными осями рабочих станций для бутилирования в ротационной машине, упомянутой буквой М на Фиг. 3. Станции бутилирования могут включать в себя, например, краны для бутылочного розлива (в машине для розлива), горлышки для ополаскивания бутылок (в ополаскивающей машине) и колпачки для закупоривания бутылок (в укупорочной машине). С учетом данных базовых рабочих станций ротационных машин определяется шаг машины, информация о котором передается далее на соответствующее храповое колесо для транспортировки бутылки и винт. Винт в самой простой ситуации выполняет функцию получения бутылок с «шагом машины» с отводящего храпового колеса и дальнейшей передачи с таким же шагом на следующее подающее храповое колесо. Тем не менее могут происходить более сложные ситуации, при которых винт получает бутылки с отводящего храпового колеса с «шагом машины» и далее передает их на следующее подающее храповое колесо с другим «шагом машины», изменяя этот «шаг» или расстояние между бутылками во время вращательного движения от одного храпового колеса к другому. В последнем случае винт (и соответствующие спиральные каналы) имеют изменяемый шаг. Машинный шаг Pm в отношении линейного расстояния рассчитывается следующим образом:

Pm=(Dp/n°pos)*П,

где (со ссылкой на Фиг. 3):

Dp - это основной диаметр машины (или диаметр, по которому передаются бутылки)

- n°pos - это количество рабочих станций, свойственные машине (краны, горлышки, колпачки, т.д.)

[0052] Предпочтительно, как было указано выше, по меньшей мере два (два и более) спиральных канала могут быть любой формы и/или размера (в том случае, если они отличаются друг от друга), выбранного в соответствии с форматом или форматами, которые предусмотрены для спирального канала.

[0053] В соответствии с первым вариантом осуществления изобретения каждый из двух (или более) спиральных каналов 21, 22 имеет осевое сечение, выполненное с возможностью обработки бутылок с круглым сечением в горизонтальной проекции, включая предопределенный диапазон размеров.

[0054] Предпочтительно, как показано непосредственно на Фиг. 7 и 8, упомянутое осевое сечение имеет форму круглой или эллиптической дуги (Фиг. 7) или треугольную форму со стрельчатой/округленной верхней частью (Фиг. 8).

[0055] Более детально, первый спиральный канал 21 определяет отсек с осевым сечением, выполненный с возможностью оперативной обработки и транспортировки некоторого количества форматов бутылок, включая первый диапазон размеров форматов бутылок, тогда как второй спиральный канал 22 определяет отсек с осевым сечением, выполненным с возможностью оперативной обработки и транспортировки некоторого количества форматов бутылок, включая второй диапазон размеров форматов бутылок. Второй диапазон размеров отличается от первого диапазона размеров.

[0056] В соответствии с другим вариантом осуществления изобретения первый спиральный канал 21 определяет отсек с осевым сечением, выполненный с возможностью оперативной обработки и транспортировки бутылок с круглым сечением и диаметром от 56 мм до 105 мм, тогда как второй спиральный канал 22 определяет отсек с осевым сечением, выполненным с возможностью оперативной обработки и транспортировки бутылок с круглым сечением и диаметром от 4 5 до 55 мм.

[0057] В частности, первый спиральный канал 2 (см Фиг. 8) имеет отсек для бутылки треугольной формы со стрельчатой/округленной верхней частью. Если размер спирального канала предусмотрен для обработки бутылок с круглым сечением и диаметром от 56 мм (∅1) до 105 мм (∅2), то отсек может иметь радиус изгиба R1 по отношению к оси Z1 отсека, равному 28 мм, и определять дугу угла α, равного 110°, между двумя стенками 26, 27 отсека.

[0058] В частности, первый спиральный канал 2 (см Фиг. 7) имеет отсек для бутылки в форме круглой дуги. Если размер спирального канала предусмотрен для обработки бутылок с круглым сечением и диаметром от 45 мм (∅3) до 55 мм (∅4), то отсек может иметь радиус изгиба R2 по отношению к оси Z2 отсека, равному 22,5 мм, и определять дугу угла β, равного 70°, между двумя стенками 28, 29 отсека.

[0059] В соответствии с другим вариантом осуществления изобретения каждый из двух (или более) спиральных каналов 21, 22 выполнен с возможностью обработки только специального формата бутылок, предпочтительно, с не круглым сечением.

[0060] В частности, первый спиральный канал 21 определяет отсек с осевым сечением, выполненным с возможностью оперативной обработки и транспортировки только бутылок первого специального формата бутылок, тогда как второй спиральный канал 22 определяет отсек с осевым сечением, выполненным с возможностью оперативной обработки и транспортировки только бутылок второго специального формата бутылок. Второй специальный формат бутылок отличается от первого формата.

[0061] В соответствии с дополнительным вариантом осуществления первый спиральный канал предназначен для обработки бутылок, включая предопределенный диапазон размеров, предпочтительно с круглым сечением, тогда как второй спиральный канал предназначен для обработки только специального формата бутылок, предпочтительно с некруглым сечением.

[0062] Предпочтительно, винтовой конвейер 1 для бутылок в соответствии с изобретением может использоваться в качестве аппарата передачи бутылок для эксплуатации между двумя различными станциями разливочного цеха во взаимодействии с подающим храповым колесом S1 и отводящим храповым колесом S2.

[0063] Как уже было отмечено ранее, два спиральных канала 21, 22 используются в качестве альтернативы друг другу в соответствии с форматом бутылок, подлежащих транспортировке. С эксплуатационной точки зрения проход от одной спирального канала к другой выполняется посредством простой операции по регулировки фазы выбранного спирального канала с подающим храповым колесом S1 и отводящим храповым колесом S2.

[0064] Предпочтительно, винтовой конвейер 1 ля бутылок в соответствии с изобретением не используется вместо аппарата ввода бутылок для разливочного цеха.

[0065] В соответствии с предпочтительным вариантом осуществления изобретения упомянутая спиральная конструкция 20 (винт) включает:

- внешняя оболочка 23 без оси и на которой упомянутые две (или более) спиральных канала 21, 22 внешнего исполнения, и

- вал вращения 24 с фиксированной осью для упомянутой внешней оболочки 23.

[0066] Предпочтительно, упомянутый вал вращения 24 может быть закреплен в осевом направлении под углом с возможностью регулировки к упомянутой внешней оболочке 23. В частности, как показано на Фиг. 9, вал вращения 24 коаксиально сопряжен по меньшей мере с одним круглым фланцем 24', который заключается в круглой посадочной поверхности головки 23', прикрепленной по меньшей мере на одном конце оси 20b внешней оболочки 23. Фланец 24' прикреплен к внешней оболочке с помощью множества винтов 40, установленных в пазах 41 (имеющих форму круглой дуги). Угловая регулировка крепления между оболочкой 23 и валом 24 выполняется следующим образом: откручивают винты 40 для освобождения соответствующего вращения между оболочкой и валом; регулируют угловую позицию между оболочкой и валом; затягивают винты в выбранную угловую позицию.

[0067] Функционально во время эксплуатации машины винт 20 может получать вращательное движение от механической кинематической цепи, подсоединенной к вращательному движению рядом расположенных храповых колес S1 и/или S2.

[0068] Как вариант, во время эксплуатации машины винт 20 может получать вращательное движение от двигателя 50, предназначенного для этих целей.

[0069] В соответствии с вариантом осуществления изобретения, показанного на Фиг. 10, вал вращения 24 винта 20 выполнен с возможностью механического подключения к средствам для движения подающего храпового колеса S1 и отводящего храпового колеса S2 в цехе, в котором это будет установлено, чтобы запустить вращение средствами для движения храповых колес. В этом случае спиральные каналы 21, 22 (два или более) поочередно приводятся в фазу с отсеками для бутылок подающего и отводящего храповых колес путем регулировки угловой позиции между внешней оболочкой 23 и валом 24 в соответствии с процедурой ручного управления, описанной ранее. В этом случае говорится о механической регулировке фаз. В случае, при котором винт 20 имеет только два спиральных канала 21 и 22 с угловым смещением между ними в 180°, регулирование фазы осуществляется путем вращения внешней оболочки на 180°.

[0070] Механическое регулирование фазы необходимо, когда вращение винта 20 во время эксплуатации машины связано с механической кинематической цепью от вращательного движения рядом располагаемых храповых колес. В данной ситуации кинематическая цепь не подлежит изменению или калибровке, так как является жесткой/механической и, следовательно, только подвижная точка данной цепи представлена при креплении винтов между внешней оболочкой и валом винта, которые находятся в открученном положении для обеспечения вращения винта вручную несмотря на кинематическую цепь (или существующую механическую передачу).

[0071] В соответствии с вариантом осуществления изобретения, показанного на Фиг. 11, винтовой конвейер 1 содержит по меньшей мере один электрический двигатель 30, который может кинематически сопряжен с валом вращения 24 для вращения упомянутой спиральной конструкции 20 (винта). Упомянутый электрический двигатель 30 выполнен с возможностью вращения спиральной конструкции 20.

[0072] Предпочтительно, упомянутый электрический двигатель 50 с электронным управлением как для подачи одной из двух спиральных каналов 21, 22 с отсеками для держания бутылок подающих колес S1 и отводящих храповых колес S2, так и для приведения вращения спиральной конструкции 20 в фазу с вращением подающих храповых колес S1 и отводящих храповых колес S2. В этом случае, таким образом, становится возможным выполнение автоматической регулировки фаз винта с храповыми колесами S1 и S2 путем регулировки двигателя 50.

[0073] Автоматическая регулировка фаз возможна при вращении винта посредством собственного двигателя. Кинематическая цепь в этой точке не является механически жесткой, но между электродвигателем храпового колеса и двигателем вращения винта используются «электрические оси». В этом случае, постоянная регулировка фаз во вращении обеспечивается программным обеспечением электронного блока управления бутилированием, который осуществляет постоянный мониторинг фаз (или электрических осей) между различными приводными двигателями. В этом случае ручное управление винтами 40 для крепления внешней оболочки к валу невозможно. Данная операция может быть выполнена только в случае необходимости в начальных мерах по настройке винтов на момент установки конвейера 1.

[0074] На фигурах 4а и 4b изображен винтовой конвейер 1 в соответствии с изобретением, соответственно изображен с вторым спиральным каналом 22 в фазе с отводящим храповым колесом S2 (бутылка первого формата указана как В2) и с первым спиральным каналом 21 в фазе с отводящим храповым колесом S2 (бутылка второго формата указана как В1).

[0075] Более детально, в случае ручного регулирования фаз операция по регулировке фаз состоит (как только вращение внешней оболочки свободно от вала) во вращении винта до одной «оси отсека храпового колеса» (указано как s2' на фигуре 5) с первой осью отсека для бутылок одного их спиральных каналов, где под первой осью подразумевается ось отсека на конце оси 20а или 20b винта. В этом случае движение бутылки, подлежащей транспортировке, будет линейным и свободным от стыков в проходе от отсека храпового колеса до отсека винта и наоборот. При регулировке фаз храповые колеса не подлежат регулировке по фазе, а только винт регулируется по фазе. Операция по регулировке фаз выполняется в стадии исследования машины и должна быть повторно проведена в тот момент, когда требуется замена активной спирального канала или в случае отсутствия крепежных винтов 40.

[0076] Автоматическая регулировка фаз выполняется тем же способом, только с одной разницей, что выполняется посредством двигателя вращения винта. В этом случае правильное значение фаз (в отношении угловой позиции вала двигателя для каждой спирального канала) хранится в электронной блоке, отвечающем за управление конвейера 1 и находится в доступе в любое время при использовании для восстановления позиции в фазе винта. Значение всегда сохраняется при проведении испытаний конвейера.

***

[0077] Задачей настоящего изобретения является также система бутилирования, состоящая по меньшей мере из двух станций обработки, соединенных друг с другом посредством винтового конвейера для бутылок, который получает на входе бутылки с первой станции обработки посредством подающего храпового колеса S1 и выпускает на выходе бутылки полученные на входе на вторую станцию обработки посредством отводящего храпового колеса S2.

[0078] Каждая станция обработки состоит из ротационной машины, такой как ополаскивающая машина, машины для розлива или укупорочной машины.

[0079] Упомянутый винтовой конвейер для бутылок состоит из винтового конвейера 1 для бутылок в соответствии с изобретением и в частности согласно описанию выше.

[0080] Функционально такой конвейер 1 предназначен для использования с одной из двух спиральных установочных деталей 21 или 22, установленных в фазе с отсеком для бутылок упомянутых подающих и отводящих храповых колес S1, S2 в зависимости от размера бутылок, а система бутилирования должна находиться в эксплуатационном состоянии.

[0081] Изобретение предоставляет несколько преимуществ, часть из которых уже была описана.

[0082] В сравнении с известным винтовым конвейером с одним спиральным каналом, конвейер 1 в соответствии с изобретением обеспечивает высшую эксплуатационную гибкость в области обработки бутылок различного размера с учетом наличия по меньшей мере двух спиральных каналов с различными отсеками для бутылок.

[0083] Винтовой конвейер 1 для бутылок в соответствии с изобретением обеспечивает увеличение рабочих пределов по сравнению с известным винтовым конвейером, минимизируя при этом время и расходы, связанные со сменой формата бутылок.

[0084] Винтовой конвейер для бутылок в соответствии с изобретением легок в управлении и экономически целесообразен.

[0085] Фактически с эксплуатационной точки зрения проход от одной спирального канала к другой выполняется посредством простой операции по регулированию фаз выбранного спирального канала с подающим храповым колесом и отводящим храповым колесом. Такая операция по регулировке фазы может выполняться в ручном или автоматическом режимах. Данная операция выполняется легко и быстро и в любом случае требует значительно меньшего времени в сравнении с заменой винта.

[0086] Конвейер 1 в соответствии с изобретением позволяет пользователю быстро и безопасно отрегулировать конфигурацию и рабочие характеристики винтового конвейера для бутылок в автоматическом режиме в соответствии с форматом бутылок, подлежащих обработке.

[0087] Сравнивая общий диапазон форматов бутылок, которые могут быть обработаны винтовым конвейером, конвейер 1 в соответствии с изобретением также обеспечивает более низкий расход на обслуживание цеха в сравнении с известными конвейерами. Это связано с тем, что конвейер 1 в соответствии с изобретением использует один «винт» (спиральная конструкция), тогда как известный конвейер должен использовать два разных «винта».

[0088] Винтовой конвейер для бутылок также легок и экономически выгоден при производстве, так как в сравнении с известным конвейером требуется реализация по меньшей мере двух спиральных каналов в винте, вместо только одного. Данная процедура не является функционально сложной для выполнения и не влияет на стоимость «винта».

[0089] Таким образом изобретение достигает назначенных целей.

[0090] Конечно, в практическом варианте осуществления изобретения могут потребоваться также формы и конфигурации, отличные от вышеупомянутых, без отклонения от настоящего объема охраны изобретения.

[0091] Более того, все детали могут быть заменены технически эквивалентными элементами и размерами, формами и материалами в соответствии с потребностями.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕР | 2009 |

|

RU2438954C2 |

| Устройство для укладки бутылок в контейнер | 1981 |

|

SU990592A1 |

| ТРУБЧАТОЕ ГОРЛЫШКО СТЕКЛЯННОЙ БУТЫЛКИ | 2017 |

|

RU2734639C2 |

| МАШИНА ДЛЯ УКУПОРКИ БУТЫЛОК | 1963 |

|

SU62492A1 |

| МАШИНА ДЛЯ МОЙКИ БУТЫЛОК | 1969 |

|

SU239060A1 |

| Автоматическое устройство сбора, сортировки и переработки пластиковых и стеклянных бутылок | 2021 |

|

RU2770022C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ БУТЫЛОК ИЛИ ПОДОБНЫХ ИМ СОСУДОВ | 2007 |

|

RU2399438C2 |

| ПОВОРОТНОЕ СОЕДИНЕНИЕ ДЛЯ ПЕРЕДАЧИ РАСПЛАВЛЕННОГО ПЛАСТИКА ИЗ ЭКСТРУДЕРА В ЛИТЕЙНЫЕ ФОРМЫ РОТАЦИОННОЙ МАШИНЫ ДЛЯ ОТЛИВКИ ЗАГОТОВОК | 2014 |

|

RU2653139C2 |

| Машина для мойки бутылок | 1958 |

|

SU121669A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ПЛАСТИКОВОЙ ЗАГОТОВКИ | 2014 |

|

RU2640537C2 |

Настоящее изобретение относится к винтовому конвейеру для бутылок и разливочной системе, оборудованной таким конвейером. Винтовой конвейер для бутылок, содержащий: опорную конструкцию 10, которая растягивается в вертикальной проекции между входом бутылок 1а и выходом бутылок 1b конвейера 1, и - спиральную конструкцию 20, которая связана с опорной конструкцией и растягивается параллельно оси опорной конструкции между двумя концами оси 20а, 20b. Упомянутая спиральная конструкция может вращаться самостоятельно вокруг своей продольной оси X для транспортировки бутылок во взаимодействии с опорной конструкцией. Спиральная конструкция содержит по меньшей мере два спиральных канала 21, 22, которые растягиваются коаксиально между двумя концами оси. Два спиральных канала с угловой ориентацией отличаются друг от друга по форме и/или размерам соответствующего отсека для бутылок 21', 22', определенным каждой из них. Два спиральных канала, как вариант, выполнены с возможностью использования для транспортировки бутылок различной формы и/или размера. 2 н. и 15 з.п. ф-лы, 11 ил.

1. Винтовой конвейер для бутылок, содержащий:

- опорную конструкцию 10, растянутую в продольном направлении между входным отверстием для бутылок (1a) и выходным отверстием (1b) для бутылок указанного конвейера (1), и

- спиральную конструкцию (20), связанную с упомянутой опорной конструкцией (10) и растянутую в осевом направлении параллельно упомянутой опорной конструкции (10) между двумя концами оси (20а, 20b), при этом упомянутая спиральная конструкция (20) вращается вокруг собственной оси в продольном направлении (Х) для транспортировки бутылок между вводом бутылок (1а) и выводом бутылок (1b) указанного конвейера (1) при взаимодействии с упомянутой опорной конструкцией (10), отличающийся тем, что упомянутая спиральная конструкция (20) содержит по меньшей мере два спиральных канала (21, 22), растянутые коаксиально между двумя концами оси (20a, 20b) упомянутой спиральной конструкции (20), в которой упомянутые по меньшей мере два спиральных канала (21, 22) с угловой ориентацией по отношению друг к другу и отличаются друг от друга формой и/или размером соответствующего отсека для бутылок (21', 22'), определенными каждым из них, при этом упомянутые спиральных канала (21, 22) предназначаются для использования в качестве альтернативы друг другу для транспортировки бутылок различной формы и/или размера в соответствии с отсеками (21', 22').

2. Конвейер по п. 1, в котором упомянутая спиральная конструкция (20) состоит из двух спиральных каналов (21, 22), растягивающихся коаксиально между двумя концами оси (20a, 20b) упомянутой спиральной конструкции (20), при этом два упомянутых спиральных канала (21, 22) с угловой ориентацией по отношению друг к другу и отличаются друг от друга формой и/или размером соответствующего отсека для бутылок (21', 22'), определенными каждым из них, при этом упомянутые два спиральных канала (21, 22) выполнены с возможностью использования в качестве альтернативы друг другу для транспортировки бутылок различной формы и/или размера в соответствии с отсеками (21, 22').

3. Конвейер по п. 2, в котором два упомянутых спиральных канала (21, 22) с угловой ориентацией в 180° по отношению друг к другу.

4. Конвейер по п. 2, в котором каждый из упомянутых спиральных канала (21, 22) имеет осевое сечение, выполненное с возможностью обработки бутылок с круглым сечением, включая предопределенный диапазон размеров, предпочтительно указанное осевое сечение в форме дуги круга или эллипса или треугольной формы со скошенной верхней частью.

5. Конвейер по п. 2, в котором первый из упомянутых двух спиральных каналов (21) определяет отсек с осевым сечением, выполненный с возможностью оперативной обработки и транспортировки некоторого количества форматов бутылок, включая первый диапазон размеров форматов бутылок, и в котором второй из упомянутых двух спиральных каналов (22) определяет отсек с осевым сечением, выполненным с возможностью оперативной обработки и транспортировки некоторого количества форматов бутылок, включая второй диапазон размеров форматов бутылок, при этом второй диапазон размеров форматов бутылок отличается из указанного первого диапазона.

6. Конвейер по п. 5, в котором упомянутый первый спиральный канал (21) определяет отсек с осевым сечением, выполненным с возможностью оперативной обработки и транспортировки бутылок с круглым сечением и диаметром от 56 мм до 105 мм, тогда как упомянутый второй спиральный канал (22) определяет отсек с осевым сечением, выполненным с возможностью оперативной обработки и транспортировки бутылок с круглым сечением и диаметром от 45 до 55 мм.

7. Конвейер по п. 2, в котором каждый из упомянутых спиральных каналов (21, 22) выполнен с возможностью обработки только нестандартного формата бутылок, предпочтительно с некруглым сечением.

8. Конвейер по п. 7, в котором первый из двух упомянутых спиральных каналов (21) определяет отсек с осевым сечением, выполненным с возможностью оперативной обработки и транспортировки только бутылок первого нестандартного формата бутылок, и в котором второй из упомянутых двух спиральных каналов (22) определяет отсек с осевым сечением, выполненным с возможностью оперативной обработки и транспортировки только бутылок второго нестандартного формата бутылок, причем указанный второй нестандартного формат бутылок отличается от первого формата.

9. Конвейер по п. 2, в котором первый из двух упомянутых спиральных каналов выполнен с возможностью обработки бутылок, включая предопределенный диапазон размеров, предпочтительно с круглым сечением, и в котором второй из упомянутых двух спиральных каналов выполнен с возможностью обработки только нестандартного формата бутылок, предпочтительно с некруглым сечением.

10. Конвейер по п. 2, в котором два упомянутых спиральных канала (21, 22) имеют постоянный осевой шаг между двумя концами оси (20a, 20b) упомянутой спиральной конструкции (20).

11. Конвейер по п. 2, в котором два упомянутых спиральных канала (21, 22) имеют изменяемый осевой шаг между двумя концами оси (20a, 20b) упомянутой спиральной конструкции (20).

12. Конвейер по п. 1, в котором упомянутый винтовой конвейер для бутылок может использоваться в качестве аппарата передачи бутылок для эксплуатации между двумя различными станциями разливочного цеха во взаимодействии с подающим храповым колесом и отводящим храповым колесом.

13. Конвейер по п. 1, в котором спиральная конструкция (20) содержит:

- внешнюю оболочку (23) без оси, на которой два упомянутых спиральных канала (21, 22) внешнего исполнения, и

- вал вращения (24) с фиксированной осью для упомянутой внешней оболочки (23).

14. Конвейер по п. 13, в котором упомянутый вал вращения (24) может быть закреплен в осевом направлении под углом с возможностью регулировки к упомянутой внешней оболочке (23).

15. Конвейер по п. 13, в котором упомянутый винтовой конвейер для бутылок может использоваться в качестве аппарата передачи бутылок для эксплуатации между двумя различными станциями разливочного цеха во взаимодействии с подающим храповым колесом и отводящим храповым колесом, и в котором упомянутый конвейер содержит по меньшей мере один электродвигатель (30), который кинематически сопряжен с указанным валом вращения (24) для вращения упомянутой спиральной конструкции (20), при этом упомянутый электродвигатель (30) выполнен с возможностью вращения упомянутой спиральной конструкции (20) и может иметь электронное управление как для приведения в фазу поочередно одного из двух спиральных каналов (21, 22) с отсеками захвата бутылок подающего и отводящего храповых колес, так и для приведения в фазу вращения спиральной конструкции (20) с вращением подающего и отводящего храповых колес.

16. Конвейер по п. 14, в котором упомянутый винтовой конвейер для бутылок может использоваться в качестве аппарата передачи бутылок для эксплуатации между двумя различными станциями разливочного цеха во взаимодействии с подающим храповым колесом и отводящим храповым колесом, и в котором упомянутый вал вращения (24) выполнен с возможностью механического подключения к средствам для движения упомянутых подающего и отводящего храповых колес, чтобы средства для движения приводили во вращение, и в котором два спиральных канала (21, 22), поочередно приведены в фазу с отсеками захвата бутылок подающего и отводящего храповых колес путем регулировки угловой позиции между внешней оболочкой (23) и валом (24).

17. Система бутилирования, содержащая по меньшей мере две станции обработки, соединенные друг с другом посредством винтового конвейера для бутылок, который получает на входе бутылки с первой станции обработки посредством подающего храпового колеса (S1) и отпускает на выходе бутылки, поступившие на входе на второй станции обработки посредством отводящего храпового колеса (S2), отличающаяся тем, что упомянутый винтовой конвейер (1) состоит из винтового конвейера (1) для бутылок по п. 1, и в которой функционально упомянутый конвейер выполнен с возможностью использования с одним из двух спиральных каналов (21 или 22), приведенных в фазу с отсеками захвата бутылок упомянутых подающего и отводящего храповых колес (S1, S2) с учетом формата бутылок, которые будут обработаны в системе бутилирования.

| US 6386353 B1, 14.05.2002 | |||

| US 5341918 A, 30.08.1994 | |||

| DE 2920106 A1, 27.11.1980 | |||

| US 2017285200 A1, 05.10.2017 | |||

| Устройство для наполнения бутылок | 1989 |

|

SU1715707A1 |

| ТРАНСПОРТИРУЮЩЕЕ УСТРОЙСТВО | 2005 |

|

RU2337048C2 |

Авторы

Даты

2022-12-16—Публикация

2019-07-31—Подача