Изобретение относится к области нефтепереработки, а именно к способу получения из высококипящего углеводородного сырья более низкокипящих углеводородов путем термокавитационного окислительного крекинга.

Обычный термический крекинг протекает с разрывом связей С-С и образованием свободных радикалов или карбанионов (т.е. разложение и превращения химических соединений при нагревании). Расщепление соединений сопровождается значительным поглощением тепла и традиционно проводится в обогреваемом реакторе либо змеевике, с теплопередачей через стенку. На внутренних стенках оборудования образуются коксовые отложения вследствие более высокой температуры стенки в силу более низкой скорости потока вдоль нее, чем в основном объеме, что способствует протеканию в перегретом пристенном слое вторичных процессов (полимеризации и/или поликонденсации). Кроме того, перегрев приводит не только к разрыву связей С-С в середине молекулы как наиболее ослабленной, но и окраинах молекулы, т.е. образование неселективной газовой фазы.

Известен также способ крекинга нефти (RU 2078116, опубл. 27.04.1997), включающий ультразвуковую обработку жидкого сырья с интенсивностью излучения 1-10 МВт/м2 в замкнутом циркуляционном контуре при статическом давлении в диапазоне 0,2-5,0 МПа с последующим разделением обрабатываемого сырья на жидкую и парообразную фазы, при этом парообразную фазу конденсируют в конечный продукт. Однако известный способ энергоемок.

Известен способ термической обработки углеводородных и иных жидкостей (А.С. СССР №68328, опубл. 30.04.1947) процесс парофазно-окистительного крекинга с термической обработкой углеводородных паров в присутствии кислорода (воздуха). Окисление углеводородов сопровождается их интенсивным деструктивным расщеплением, дегидрогенизацией и ароматизацией исходного сырья, причем коксообразование совершенно отсутствует. Недостатком известного способа является сложность аппаратурного оформления процесса.

Наиболее близким аналогом к заявляемому способу является способ глубокой переработки углеводородного сырья (RU 2387697, опубл. 27.04.2010), в котором сырье нагревают и подвергают термомеханическому крекингу, отличающийся тем, что водород подогревают отдельно от сырья, активируют и подают в устройство кавитационного воздействия, непосредственно в зону крекинга сырья, далее продукты реакции направляют на стадию разделения. Таким образом применение водорода в способе требует больших капитальных и эксплуатационных затрат.

Задачей предлагаемого изобретения является упрощение процесса термокавитационного окислительного крекинга углеводородного сырья, увеличение глубины переработки любого углеводородного сырья, без интенсивного коксообразования и с пониженным выходом газообразных продуктов.

Поставленная задача решается благодаря тому, что предлагаемый способ термокавитационного окислительного крекинга позволяет отказаться от теплопередачи через стенку, тем самым исключить перегрев углеводородного сырья и протекание вторичных процессов и, как следствие, образование коксовых отложений за счет компенсации энергетических затрат на реакции крекинга теплом, выделяющимся при окислении углеводородного сырья кислородсодержащим газом.

Предлагаемый способ термокавитационного окислительного крекинга углеводородного сырья, включающий подпитку исходным потоком углеводородного сырья реактора, с верхним отводом парогазовой смеси на конденсацию или ректификацию, с нижним выводом неперегоняемого остатка крекинга углеводородного сырья и истоком циркулирующей жидкой части углеводородного сырья, подается насосом в кавитационный аппарат, кроме того, в него подается кислородсодержащий газ, в результате циркулирующее жидкое углеводородное сырье смешивается с кислородосодержащим газом, окисляясь, нагревается и подается в реактор. Таким образом, жидкое углеводородное сырье циркулирует по контуру через насос, реактор и кавитационный аппарат.

Предлагаемое изобретение позволяет существенно упростить процесс без теплопередачи через стенку по сравнению с аналогом и обеспечить высокий выход низкокипящих углеводородов без интенсивного коксообразования на поверхностях оборудования.

В предлагаемом способе, выбирая условия процесса (температура и продолжительность) термоокислительного крекинга, возможно регулирование состава неперегоняемого остатка термокрекинга, от жидкого битумоподобного продукта до твердофазных высокоуглеродистых продуктов, выводимого из реактора через шлюзовый питатель, экструдер, отстойник или иную запорною арматуру.

Кроме того, предлагаемый способ при конструктивном варианте с орошением флегмой позволяет регулировать состав парогазовой углеводородной смеси, отводимой на конденсацию или ректификацию.

Предлагаемый способ термокавитационного окислительного крекинга углеводородного сырья позволяет следующие конструктивные варианты:

Упомянутый способ, отличающийся тем, что в верхней части реактора осуществляется орошение флегмой или встраивается дефлегматор.

Упомянутый способ, отличающийся тем, что в верхней части реактора размещен слой насадки.

Упомянутый способ, отличающийся тем, что в верхней части реактора размещен слой катализатора.

Для иллюстрации способа в качестве реактора были использованы полый вертикальный аппарат колонного типа. Однако не противопоказано использование других типов реакторов с иными принципами работы.

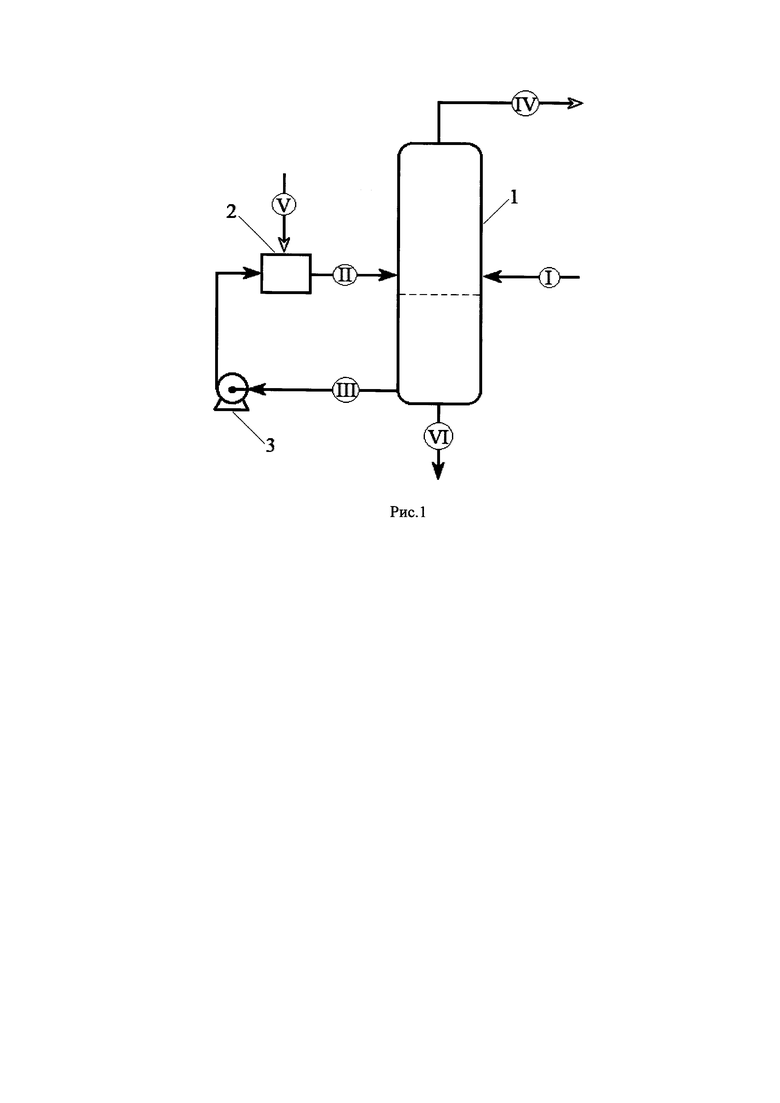

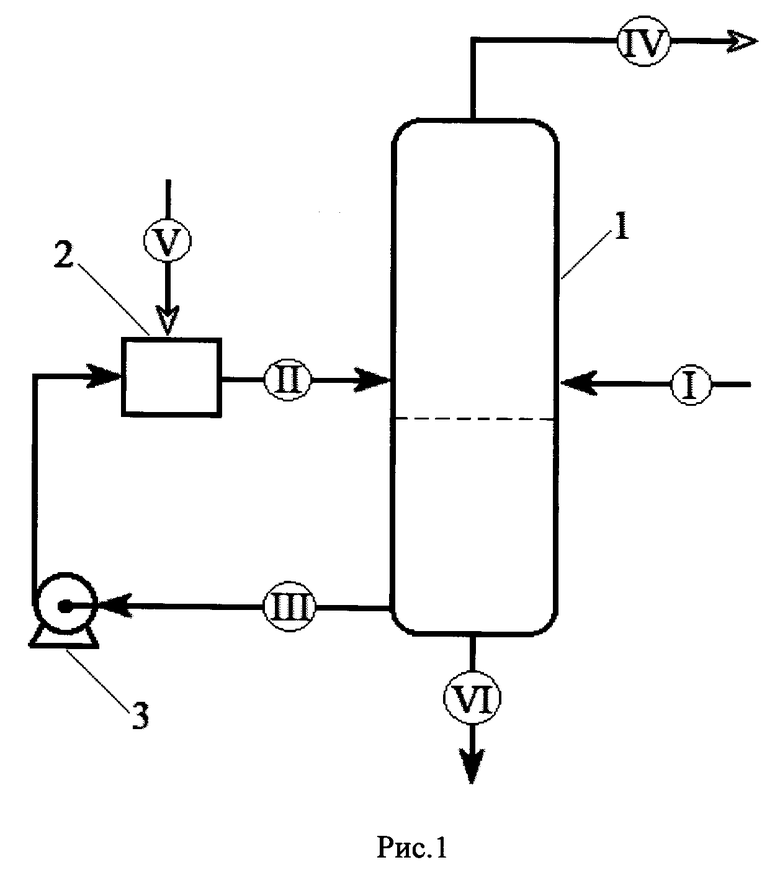

На рис. 1 представленная принципиальная схема установки термокавитационного окислительного крекинга углеводородного сырья, содержащая реактор 1, насос 3 и аппарат 2.

На рис. 1 изображены следующие потоки:

I - поток исходного углеводородного сырья;

II - поток газожидкостной смеси, из углеводородного сырья с кислородсодержащим газом;

III - поток циркулирующего углеводородного сырья;

IV - поток парогазовой смеси;

V - поток кислородсодержащего газа;

VI - поток вывода неперегоняемого остатка крекинга углеводородного сырья.

Способ термокавитационного окислительного крекинга углеводородного сырья, представленный на рис. 1, осуществляется следующим образом: насос 3 подает поток III циркулирующего углеводородного сырья в кавитационный аппарат 2, кроме того, в него подается поток кислородсодержащего газа V. На выходе насоса 2 формируется поток II газожидкостной смеси, из углеводородного сырья с кислородсодержащим газом, вводимого в реактор 1.

Газожидкостная смесь углеводородного сырья окисляется кислородсодержащим газом с выделением тепла для реакций крекинга.

В реакторе 1 прореагировавшая парогазожидкостная смесь разделяется на поток IV парогазовой смеси, отводимую из верхней части на конденсацию или ректификацию, и поток III циркулирующего углеводородного сырья.

Кроме того, из реактора 1 потоком VI, через запорное устройство, выводится неперегоняемый остаток крекинга углеводородного сырья.

Следующие примеры иллюстрируют способ.

Пример 1.

В установке (см. рис. 1) жидкое углеводородное сырье циркулирует по контуру через насос, кавитационный аппарат и реактор. Переработали 140 кг исходного сырье - ашальчинскую нефть. Сырье с расходом 2,3 кг/час подпитывало реактор, а кислород с расходом 2,0 литра /час подавалось в насос. Температура в электрообогреваемом реакторе поддерживалась на уровне 450°С, кроме того, за счет тепла реакции окисления и кислорода. Давление - атмосферное или незначительно избыточное. Термоокислительный крекинг при этих условиях привел к образованию 105,4 кг (75,3%) дистиллятных нефтепродуктов, тяжелого остатка 30,7 кг (21,9%), остальное - газ 3,9 кг (2,8%), коксообразование на электрообогреваемых поверхностях реактора совершенно отсутствует.

Пример 2.

В условиях Примера 1 без подачи кислорода. Термокрекинг при этих условиях привел к образованию 87,1 кг (62,2%) дистиллятных нефтепродуктов, тяжелого остатка 46,2 кг (33,0%), газ 6,7 кг (4,8%), на электрообогреваемых поверхностях реактора присутствует кокс 0,07 кг 0,05%.

Пример 3.

В установке (см. рис. 1) жидкое углеводородное сырье циркулирует по контуру через насос, реактор и аппарат для вывода неперегоняемого остатка крекинга углеводородного сырья. Переработали 140 кг исходного сырье - мазут топочный M100 производства «ТАИФ-НК». Сырье с расходом 2,3 кг/час подпитывало реактор, а кислород с расходом 2,0 литра /час подавалось в насос. Температура в электрообогреваемом реакторе поддерживалась на уровне 440°С, кроме того, за счет тепла реакции окисления и кислорода. Давление - атмосферное или незначительно избыточное. Термоокислительный крекинг при этих условиях привел к образованию 101,1 кг (72,0%) дистиллятных нефтепродуктов, тяжелого остатка 35,4 кг (23,3%), остальное газ 3,5 кг (2,5%), коксообразование на электрообогреваемых поверхностях реактора совершенно отсутствует.

Пример 4.

В условиях Примера 3 без подачи кислорода. Термокрекинг при этих условиях привел к образованию 93,4 кг (66,7%) дистиллятных нефтепродуктов, тяжелого остатка 38,9 кг (27,8%), газ 7,7 кг (5,5%), кроме того, на электрообогреваемых поверхностях реактора присутствует кокс 0,03 кг 0,02%.

Таким образом, реализация изобретения позволит существенно упростить технологию крекинга, увеличить выход дистиллятных фракций, а также снизить выход газообразных продуктов, без коксообразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2021 |

|

RU2784941C1 |

| Устройство для термокавитационного окислительного крекинга углеводородного сырья | 2024 |

|

RU2838763C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458967C1 |

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2502785C2 |

| СПОСОБ И УСТАНОВКА ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ С ПАРАМИ ВОДЫ | 2020 |

|

RU2780649C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ В СМЕСЯХ С ТВЕРДЫМ ТОПЛИВОМ | 2008 |

|

RU2378317C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БИТУМНОГО ВЯЖУЩЕГО ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2016 |

|

RU2630529C1 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ПЕКА | 2020 |

|

RU2750991C1 |

Изобретение относится к нефтехимии, в частности к переработке углевородного сырья для получения более низкокипящих органических соединений. Изобретение касается способа термокавитационного окислительного крекинга углеводородов, включающего циркуляцию жидкого углеводородного сырья по контуру через насос, кавитационный аппарат и подпитываемый углеводородным сырьем реактор, с верхним отводом парогазовой смеси и с нижним выводом неперегоняемого остатка крекинга углеводородного сырья, в котором в кавитационный аппарат, с циркулирующим жидким углеводородным сырьем, подается кислородсодержащий газ. Технический результат - упрощение технологии крекинга, увеличение глубины переработки углеводородного сырья, сокращение коксообразования и выхода газообразных продуктов. 3 з.п. ф-лы, 4 пр., 1 ил.

1. Способ термокавитационного окислительного крекинга углеводородов, включающий циркуляцию жидкого углеводородного сырья по контуру через насос, кавитационный аппарат и подпитываемый углеводородным сырьем реактор, с верхним отводом парогазовой смеси и с нижним выводом неперегоняемого остатка крекинга углеводородного сырья, отличающийся тем, что в кавитационный аппарат, с циркулирующим жидким углеводородным сырьем, подается кислородсодержащий газ.

2. Способ по п. 1, отличающийся тем, что в верхней части реактора осуществляется орошение флегмой или встраивается дефлегматор.

3. Способ по пп. 1, 2, отличающийся тем, что в верхней части реактора размещен слой насадки.

4. Способ по пп. 1-3, отличающийся тем, что в верхней части реактора размещен слой катализатора.

| СПОСОБ И УСТАНОВКА ПОДГОТОВКИ И ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2387697C1 |

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2015 |

|

RU2574033C1 |

| Способ термической обработки углеводородных и иных жидкостей | 1945 |

|

SU68328A1 |

| Аппарат для изготовления золотых коронок | 1928 |

|

SU18529A1 |

| US 20030019791 A1, 30.01.2003 | |||

| WO 2015199797 A1, 30.12.2015. | |||

Авторы

Даты

2022-12-19—Публикация

2022-08-23—Подача