Изобретение относится к способу получения из высококипящего углеводородного сырья более низкокипящих углеводородов термоокислительным крекингом и может быть использовано в нефтеперерабатывающей промышленности.

Обычный термический крекинг протекает с разрывом связей С-С и образованием свободных радикалов или карбанионов (т.е. разложение и превращения химических соединений при нагревании). Расщепление соединений сопровождается значительным поглощением тепла и традиционно проводятся в обогреваемом реакторе, либо змеевике, с теплопередачей через стенку. На внутренних стенках оборудования образуются коксовые отложения вследствие более высокой температуры стенки в силу более низкой скорости потока вдоль нее, чем в основном объеме, что способствует протеканию в перегретом пристенном слое вторичных процессов (полимеризации и/или поликонденсации). Кроме того, перегрев приводит не только к разрыву связей С-С в середине молекулы, как наиболее ослабленной, но и окраинах молекулы, т.е. образование неселективной газовой фазы.

Известен способ получения жидких продуктов из нефтяных остатков термическим крекингом в присутствии кремнийсодержащих соединений (патент США 4410418, кл. C10G 9/16, 1983 г.), поскольку отложение кокса происходит преимущественно не на теплообменной поверхности аппаратуры, а на развитой поверхности твердой фазы, которая выносится вместе с жидким потоком из печи, в результате чего закоксовывание нагревательных поверхностей заметно уменьшается.

Недостатком способа является необходимость использования органических растворителей для введения кремнийсодержащего соединения.

Известен способ термической обработки углеводородных и иных жидкостей (А.С. СССР №68328, 26.06.. 945 г.) процесс парофазно-окислительного крекинга с термической обработкой углеводородных паров в присутствии кислорода (воздуха). Окисление углеводородов сопровождается их интенсивным деструктивным расщеплением, дегидрогенизацией и ароматизацией исходного сырья, причем коксообразование совершенно отсутствует.

Недостатком известного способа является сложность аппаратурного оформления процесса.

Наиболее близким аналогом к заявляемому способу является способ термоокислительного крекинга гудрона для одновременного получения битума и светлых нефтепродуктов (бензиновая и дизельная фракции) при температуре 440÷445°С и давлении 0,1÷0,3 МПа, включающий предварительный нагрев потоков исходного сырья и кислородсодержащего газа и подачу их в реактор крекинга, в котором перед подачей потоков в реактор нагретые потоки смешивают, а полученную газожидкостную смесь направляют в реактор в виде одного или нескольких потоков. Выход, % мас: светлых нефтепродуктов - 28÷37; битума - 57÷67; газообразных продуктов - 4,0÷4,8 (RU 2458967, примеры 1 и 2).

Недостатком способа является сложная система распределения подачи воздуха в реактор, а также использование достаточно большего его избытка (66÷76 л воздуха/кг перерабатываемого гудрона), что также усложняет систему конденсации светлых нефтепродуктов из смеси с отработанным воздухом.

Задачей предлагаемого изобретения является упрощение процесса термоокислительного крекинга углевородного сырья, без интенсивного коксообразования и с пониженным выходом газообразных продуктов.

Поставленная задача решается благодаря тому, что предлагаемый способ термоокислительного крекинга позволяет отказаться от теплопередачи через стенку, тем самым исключить перегрев углеводородного сырья и протекание вторичных процессов и как следствие образование коксовых отложений за счет компенсации энергетических затрат на реакции крекинга теплом, выделяющимся при окислении углеводородного сырья кислородсодержащим газом.

Предлагаемый способ термоокислительного крекинга углеводородного сырья, включающий подачу предварительно подогретого исходного потока углеводородного сырья выше 150°С в реактор, в котором вводимая в него газожидкостная смесь, из углеводородного сырья с кислородсодержащим газом, окисляясь нагревается и разделяется на парогазовую смесь, отводимую из верхней части на конденсацию или ректификацию, и жидкое углеводородное сырье направляемое на циркуляцию, отличающийся тем, что жидкое углеводородное сырье и кислородсодержащий газ подаются в насос, таким образом, жидкое углеводородное сырье циркулирует по контору через насос, реактор и аппарат для вывода неперегоняемого остатка крекинга углеводородного сырья.

Таким образом, предлагаемое изобретение позволяет существенно упростить процесс без теплопередачи через стенку по сравнению с аналогом и обеспечить высокий выход низкокипящих углеводородов без интенсивного коксообразования на поверхностях оборудования.

В предлагаемом способе выбирая условия процесса (температура и продолжительность) термоокислительного крекинга возможно регулирование состава неперегоняемого остатка термокрекинга, от жидкого битумоподобного продукта до твердофазных высокоуглеродистых продуктов, выводимого из циркуляционного контура через аппарат для вывода неперегоняемого остатка крекинга (шлюзовый питатель, экструдер, отстойник или гидроциклон с клапаном и иной запорной арматурой).

Кроме того, предлагаемый способ в конструктивном варианте с орошением флегмой позволяет регулировать состав парогазовой углеводородной смеси, отводимой на конденсацию или ректификацию.

Предлагаемый способ термоокислительного крекинга углеводородного сырья включает следующие конструктивные варианты:

Упомянутый способ, отличающийся тем, что в насос подается подогретый кислородсодержащий газ.

Упомянутый способ, отличающийся тем, что в контур циркулирующего углеводородного сырья встраивается печь для подогрева крекингуемого углеводорода.

Упомянутый способ, отличающийся тем, что в верхней части реактора осуществляется орошение флегмой или встраивается дефлегматор.

Упомянутый способ, отличающийся тем, что в верхней части реактора размещен слой насадки.

Упомянутый способ, отличающийся тем, что в верхней части реактора размещен слой катализатора.

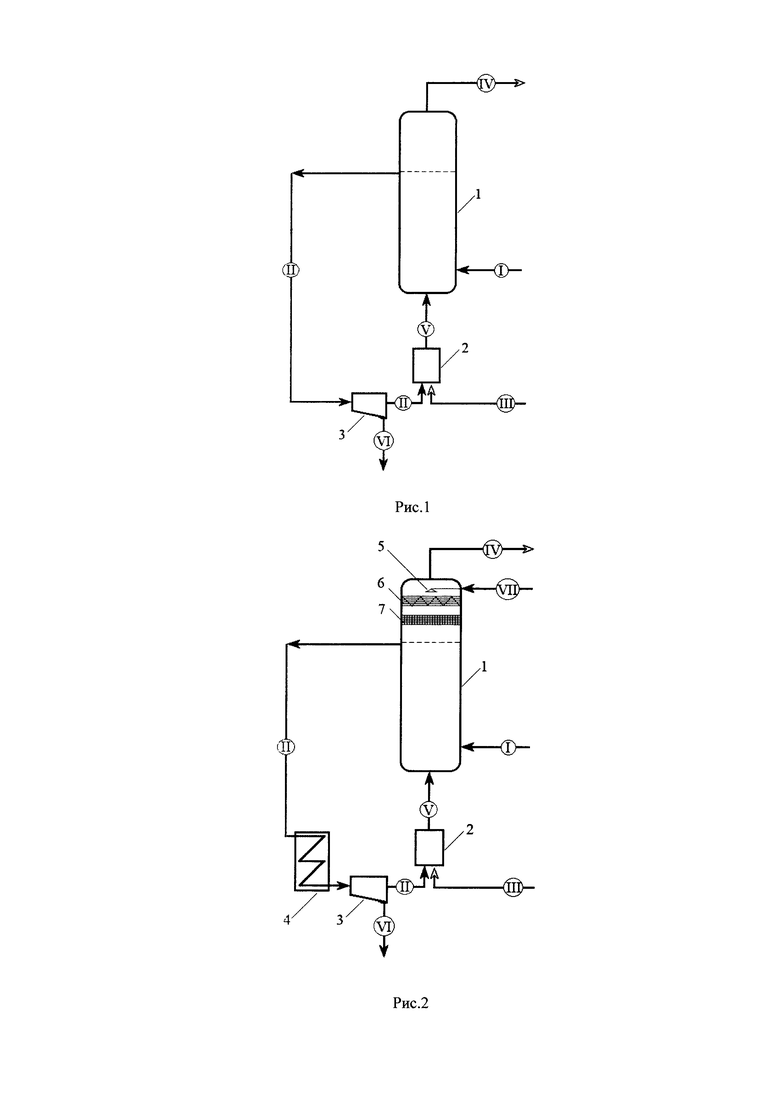

Сущность изобретения поясняется чертежами:

Для иллюстрации способа в качестве реакторов были использованы полые вертикальные аппараты колонного типа. Однако не противопоказано использование других типов реакторов с иными принципами работы.

На рис. 1 представленная принципиальная схема термоокислительного крекинга углеводородного сырья содержит реактор 1, насос 2 и аппарат 3 для вывода неперегоняемого остатка крекинга

На рис. 2 представлена схема, в которой отображены варианты исполнений:

- с подогревательной печью 4;

- с орошением флегмой 5 (встраиваемый дефлегматор не изображен);

- со слоем насадки 6;

- со слоем катализатора 7.

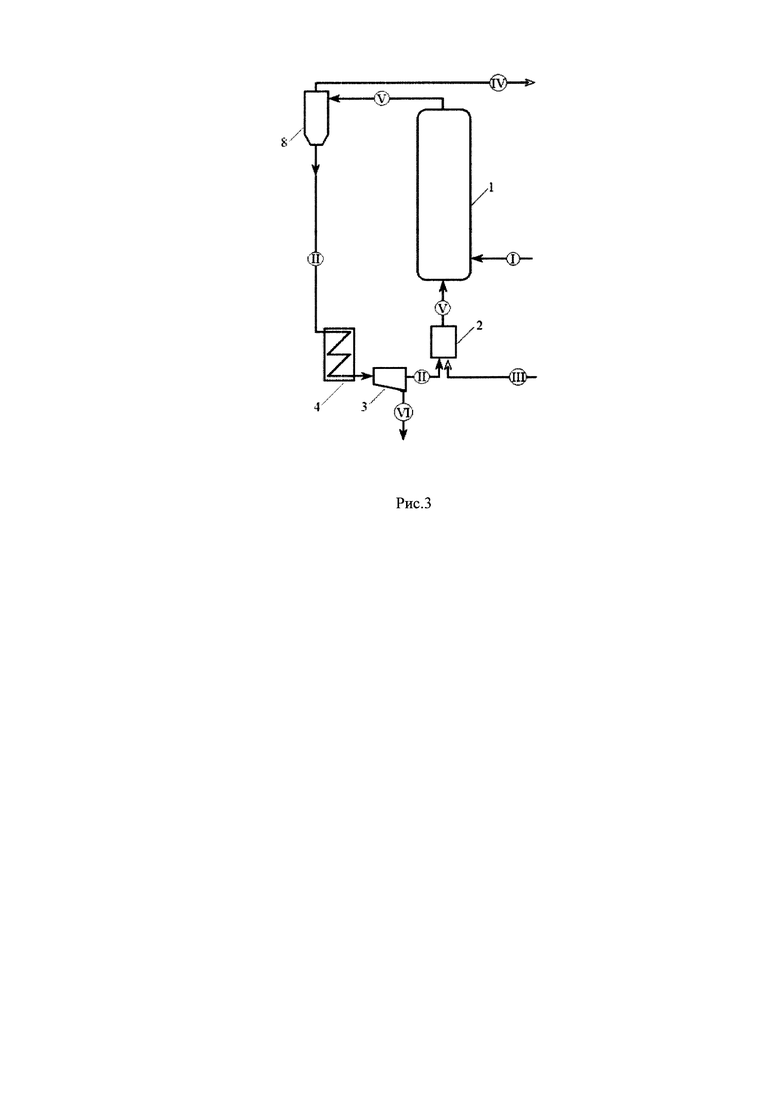

На рис. 3 представлена схема процесса, где разделение газожидкостных сред осуществляют в выносном сепараторе 8.

На рис. 1-3 изображены следующие потоки:

I (рис. 3), поток исходного углеводородного сырья;

II - поток циркулирующего углеводородного сырья;

III - поток кислородсодержащего газа;

IV - поток парогазовой смеси

V - поток газожидкостной смеси, из углеводородного сырья с кислородсодержащим газом;

VI - поток вывода неперегоняемого остатка крекинга углеводородного сырья;

VII - поток орошения флегмой.

Способ термоокислительного крекинга углеводородного сырья осуществляется следующим образом в насос 2 подается подогретый поток II циркулирующего углеводородного сырья и поток III кислородсодержащего газа. На выходе насоса 2 формируется поток V газожидкостной смеси, из углеводородного сырья с кислородсодержащим газом, вводимого в реактор 1.

Газожидкостная смесь углеводородного сырья окисляется кислородсодержащим газом с выделением тепла для реакций крекинга.

В реакторе 1 прореагировавшая парогазожидкостная смесь разделяется на поток IV парогазовой смеси, отводимую из верхней части на конденсацию или ректификацию, и поток II циркулирующего углеводородного сырья.

Не противопоказано также осуществление процесса по схеме, когда жидкие и газообразные продукты отводят из верхней части реактора 1, а сам процесс разделения осуществляют в выносном сепараторе 8 газ-жидкость (рис. 3).

Из реактора 1 поток II циркулирующего углеводородного сырья подается на вход насоса 1, через аппарат 3, где потоком VI выводится неперегоняемый остаток крекинга углеводородного сырья.

Не противопоказано также осуществление процесса по схеме, когда в поток II циркулирующего углеводородного сырья встраивается для подогрева печь без заметных перегревов по сравнению с заданной температурой нагрева (рис. 2-3).

Не противопоказано также осуществление процесса по схеме, когда в реактор 1 подается поток VII орошения флегмой (рис. 2).

Не противопоказано также осуществление процесса по схеме, когда в реакторе 1 в верхней части размещается слой инертной насадки (рис. 2).

Не противопоказано также осуществление процесса по схеме, когда в реакторе 1 в верхней части размещается слой катализатора (рис. 2).

Таким образом, реализация изобретения позволит существенно упростить технологию крекинга, а также снизить выход газообразных продуктов, при минимальном коксообразовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2022 |

|

RU2786214C1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2603635C1 |

| СПОСОБ ОЧИСТКИ ВЫСОКОКИПЯЩИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ МЕРКАПТАНОВ | 2019 |

|

RU2699020C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ СУЛЬФИДНОЙ И/ИЛИ МЕРКАПТИДНОЙ СЕРЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659269C1 |

| СПОСОБ РЕГЕНЕРАТИВНОЙ ОЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ОТ КИСЛЫХ ПРИМЕСЕЙ | 2018 |

|

RU2680522C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АЛКАНОЛАМИНОВ ПРИ ОЧИСТКЕ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ СЕРОВОДОРОДА | 2018 |

|

RU2689572C1 |

| КАТАЛИЗАТОР ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ СУЛЬФИДА НАТРИЯ | 2016 |

|

RU2644779C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2529500C2 |

| СПОСОБ ОКИСЛЕНИЯ СУЛЬФИДА НАТРИЯ | 2020 |

|

RU2741546C1 |

| НОВЫЕ МЕТАЛЛОКОМПЛЕКСНЫЕ СОЕДИНЕНИЯ ОЛИГОПИРОКАТЕХИНА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ НА ИХ ОСНОВЕ | 2017 |

|

RU2677226C1 |

Изобретение относится к способам крекинга углеводородов. Описан способ термоокислительного крекинга углеводородов, включающий подачу предварительно подогретого потока углеводородного сырья в реактор, циркуляцию жидкого углеводородного сырья по контуру через аппарат с выводом неперегоняемого остатка крекинга углеводородного сырья, насос и подпитываемый углеводородным сырьем реактор с верхним отводом парогазовой смеси на конденсацию или ректификацию, причем, в насос с циркулирующим жидким углеводородным сырьем подаётся кислородсодержащий газ. Технический результат - упрощение способа крекинга углеводородов, без интенсивного коксообразования, с пониженным выходом газообразных продуктов. 3 ил.

Способ термоокислительного крекинга углеводородов, включающий подачу предварительно подогретого потока углеводородного сырья в реактор, циркуляцию жидкого углеводородного сырья по контуру через аппарат с выводом неперегоняемого остатка крекинга углеводородного сырья, насос и подпитываемый углеводородным сырьем реактор с верхним отводом парогазовой смеси на конденсацию или ректификацию, причем, в насос с циркулирующим жидким углеводородным сырьем подаётся кислородсодержащий газ.

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458967C1 |

| Способ термической обработки углеводородных и иных жидкостей | 1945 |

|

SU68328A1 |

| СПОСОБ, УСТРОЙСТВО И ХИМИЧЕСКИЕ ПРОДУКТЫ ДЛЯ ОБРАБОТКИ НЕФТЯНОГО ОБОРУДОВАНИЯ | 2013 |

|

RU2642421C2 |

| Устройство для охраны помещений, хранилищ и т.п. | 1925 |

|

SU1938A1 |

| Способ прикрепления к обложкам книг различных к ним приложений | 1932 |

|

SU32484A1 |

| СПОСОБ РЕКТИФИКАЦИОННОГО РАЗДЕЛЕНИЯ ТРЕХКОМПОНЕНТНОЙ СМЕСИ | 2003 |

|

RU2236278C2 |

| Способ термоокислительного крекинга гудрона | 2016 |

|

RU2622291C1 |

| 0 |

|

SU188296A1 | |

| US 4836909 A, 06.06.1989 | |||

| WO 1991014754 A1, 03.10.1991. | |||

Авторы

Даты

2022-12-01—Публикация

2021-07-12—Подача