Способ относится к области непрерывного дозирования сыпучих материалов и может быть использован в химической, фармацевтической и других отраслях промышленности, в частности при дозировании порошка KMgO4 в реактор при получения оксида графена для модифицирования пластичных смазок. Известен способ непрерывного дозирования сыпучих материалов, включающий подачу материала во вращающуюся трубу, высыпание материала непрерывным потоком (А. с. СССР N 838365, БИ №22, 1981).

Недостаток способа заключается в низкой точности. Дозирование осуществляется самой вращающейся трубой, а производительность зависит от множества физико-механических свойств дозируемого сыпучего материала, таких как коэффициенты трения, гранулометрический состав, влажность и т.д. Поскольку указанные свойства даже в пределах одной партии сыпучего материала колеблются, изменяется производительность дозатора, а, следовательно, снижается точность дозирования.

Известен, принятый за прототип способ весового непрерывного дозирования сыпучих материалов (Пат. 2138783 Российская Федерация, С1, МКИ6 G 01 F 11/00. Способ непрерывного дозирования сыпучих материалов / В.Ф. Першин, С.В. Барышникова ; заявитель и патентообладатель Тамб. гос. техн. ун-т. –№ 98110906/28 ; заявл. 02.06.98 ; опубл. 27.09.99, Бюл. № 27), включающий формирование отдельных порций с одинаковым весом ΔР , подачу порций через равные промежутки времени ΔT в преобразователь этих порций в непрерывный поток при выполнении условия что ΔР/ΔT равно заданной весовой производительности дозирования. Недостаток способа заключается в том, что при формировании отдельных порций взвешивание порции осуществляется при подаче материала, а это невозможно осуществить без динамических воздействий на весоизмерительное устройства, которые снижают точность взвешивания и, следовательно, точность непрерывного дозирования. Динамические воздействия на весоизмерительное устройство являются основной причиной, которая не позволяет повысить точность порционного дозирования.

Технический результат по изобретению-способу заключается в повышении точности непрерывного весового дозирования сыпучих материалов по сравнению со способом прототипом.

Технический результат по изобретению достигается тем, что в способе непрерывного весового двухстадийного дозирования сыпучего материала, включающем формирование отдельных порций с весом ΔР, подачу порций через промежутки времени ΔT в преобразователь этих порций в непрерывный поток при выполнении условия, что ΔР/ΔT равно заданной весовой производительности дозирования Q, формирование отдельных порций осуществляется объемным способом с последующим определением веса порции ΔР, а численное значение ΔT определяют по формуле ΔT=ΔР/Q.

Взвешивание отдельной порции осуществляется, когда порция уже сформирована и система, которую взвешивают находится в состоянии покоя. Таким образом, полностью устранена основная причина снижения точности непрерывного весового дозирования – динамические воздействия на устройство для взвешивания материала.

Предлагаемый способ непрерывного весового двухстадийного дозирования может быть реализован с использованием известных устройств. Рассмотрим реализацию способа с использованием устройства по патенту РФ № 2 691 786 («Способ непрерывного весового дозирования сыпучего материала и устройство для его осуществления» / Першин В.Ф., Алсайяд Т.Х.К., Ткачев А.Г., Баранов А.А., Осипов А.А. заявл. 31.10.2018, опубл. 18.06.2019 Бюл. № 17).

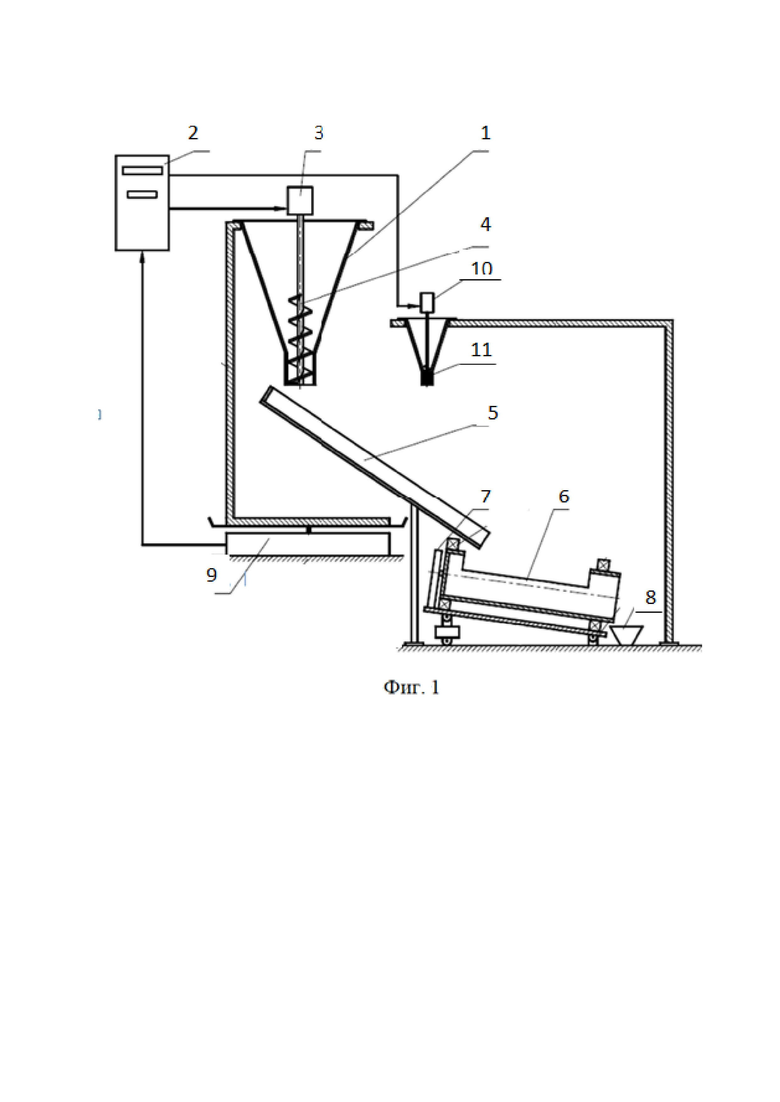

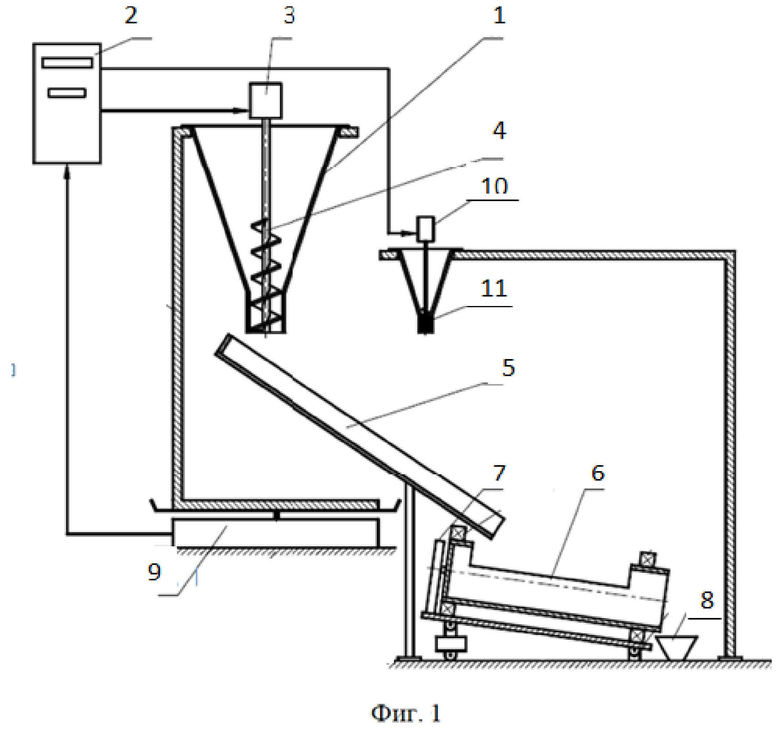

Реализация изобретения поясняется чертежом, который показан на фиг. 1. Перечень позиций, указанных на чертеже: 1 – основной бункер; 2 – блок управления; 3 – привод основного питателя; 4 – шнек основного питателя; 5 – узел загрузки; 6 - лоток; 7 - вибратор; 8 – узел выгрузки; 9 –весоизмерительное устройство; 10 – привод дополнительного питателя; 11 – шнек дополнительного питателя.

Предлагаемый способ реализуется следующим образом. Материал, подлежащий дозированию загружается в бункер 1. В блок управления 2 вводятся следующие данные: заданная производительность дозатора Q г⋅с-1; вес отдельной порции материала ΔР г; насыпная плотность дозируемого материала

В блоке управления последовательно рассчитываются:

объем отдельной порции

время работы основного шнека для формирования отдельной порции

После расчета указанных величин начинается процесс дозирования сыпучего материала. Цикл дозирования отдельной порции включает следующие операции:

п.1. включение привода 3 шнека основного питателя 4;

п.2. выключение привода 3 по истечению промежутка времени

п.3. определение веса материала Pб,1, оставшегося в бункере после формирования первой порции;

п.4. расчет веса отдельной порции (ΔР), как разницы веса бункера до (Pб,0) и после (Pб,1 ) формирования порции

ΔР= Pб,0 - Pб,1; (3)

п.5. расчет промежутка времени ΔT через который следует подавать в лоток 6 следующую порцию

ΔT= ΔР/ Q . (4)

Сформированная порция через узел загрузки 5 поступает в лоток 6, который совершает круговые колебания вибратором 7. По истечению промежутка времени ΔT, с момента выключения привода 3 шнека основного питателя 4 цикл формирования очередной отдельной порции повторяется.

За счет вибрации лотка 6 отдельные порции преобразуются в непрерывный поток, который через узел выгрузки 8 покидает дозатор. Частота колебаний лотка 6 и угол наклона его к горизонту, в процессе пуско-наладочных работ подбираются такими, чтобы равномерность непрерывного потока на выходе из дозатора была максимальной.

Следует отметить, что при реализации предлагаемого способа используется только основной питатель со шнеком 4, что упрощает конструкцию для реализации этого способа и сокращает время формирование отдельной порции материала.

Проведено сравнение точности дозирования прототипа с предлагаемым способом по результатам экспериментов.

Пример 1.

Заданная производительность дозирования Q=0,05 г⋅с-1.

Для реализации способа-прототипа были выбраны следующие параметры: ΔР=1,5 г; ΔT=30 с;. N1=0,05; N2=10; N3=0,02 (N1, N2, N3 – коэффициенты).

При данных параметрах, производительность основного шнекового питателя QОCН=1 г⋅с-1, а производительность дополнительного питателя QДОП=0,005 г⋅с-1. Согласно п.1 формулы изобретения-прототипа привод основного питателя 3 вращает шнек основного питателя 4 до тех пор, пока вес материал ΔP(i), поступившего в лоток 6 не становился равным (ΔР-δР).

Предварительно, экспериментально было установлено, что при данных параметрах погрешность взвешивания δР=0,075 г. Данная ситуация фиксировалась блоком управления (компьютером) 2, в который поступала информация с весоизмерительного устройства 9. Вес материала ΔP(i), поступившего в узел загрузки рассчитывался, как разность суммарного веса бункера 1, материала, находящегося в бункере, привода 3 основного питателя и шнека 4 до и в процессе формирования отдельной порции. Блок управления 2 подает команду на выключение привода 3, когда вес материала, поступивший из бункера 1 в узел загрузки 5 становится равным (ΔР-δР). После выключения привода 3, блок управления 2 уточняет вес ΔP(i), уже без динамических воздействий на весоизмерительное устройство 9 и включает привод 10 с производительностью q2=ΔP/(N2⋅ΔT). В данном примере q2=0,005 г⋅c-1.

Согласно п. 1 формулы изобретения-прототипа, привод 10 дополнительного питателя работает в течение промежутка времени N3 ΔT=0,6 с. За это время в лоток 6 поступает примерно 0,045 г материала. Если вес порции, после загрузки материала основным шнеком 4, был равен (ΔР-δР)=1,425 г, то после первой догрузки материала дополнительным шнеком 11 он становится равным 1,47 г. Блок управления 2, установив, что не выполнено условие ΔP(i)≥ΔР (см. п1 ф-лы изобретения-прототипа), дает команду на повторное включение привода 10. После второй загрузки вес порции станет равным примерно 1,515 г. Блок управления зафиксирует точный вес материала, поступившего в узел загрузки и выполнение условия ΔP(i)≥ΔР. Таким образом, вес порции, поступивший в узел загрузки 5 и далее в вибрирующий лоток 6 равен 1,515 г. Окончательная погрешность порционного дозирования на данном шаге равна 1%.

Установка работала в соответствии с описанным выше регламентом. Из потока материала, высыпающегося из узла выгрузки 8 отбирались пробы в течение промежутков времени ΔТПРОБ равных 60 с. Пробы взвешивались и рассчитывались среднеквадратические отклонения с заданным значением

ΔРПРОБ. Для заданной производительности ΔРПРОБ=3,0 г.

При реализации предлагаемого способа, проба формировалась за один раз, при выполнении условия (1), (2), (4). Анализ экспериментально полученных результатов показал, что при использовании способа прототипа погрешность составляла ±0,6%, а при использовании предлагаемого способа ±0,2%.

Пример 2.

Заданная производительность дозирования Q=0,5 г⋅с-1. Для реализации

способа-прототипа были выбраны следующие параметры: ΔР=15 г; ΔT=30 с;. N1=0,1; N2=20. При данных параметрах, производительность основного шнекового питателя QОСН=5 г⋅с-1, а производительность дополнительного питателя QДОП=0,025 г⋅с-1. Экспериментально было установлено, что при данных параметрах погрешность взвешивания δР=0,5 г. Отбор проб и обработка результатов проводилась, как и в Примере 1. Анализ полученных результатов показал, что при использовании способа-прототипа погрешность составляла ±0,25%, а при использовании предлагаемого способа ±0,08%.

Таким образом, предлагаемый способ минимум в 3 раза повышает точность непрерывного весового двухстадийного дозирования, т.е. запланированный технический результат достигнут.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного весового дозирования сыпучего материала и устройство для его осуществления | 2018 |

|

RU2691786C1 |

| Устройство для весового непрерывного дозирования сыпучих материалов | 2022 |

|

RU2799982C1 |

| СПОСОБ НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2366904C2 |

| СПОСОБ НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251083C2 |

| СПОСОБ ВЕСОВОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2287136C1 |

| Способ порционного весового дозирования сыпучих материалов | 1977 |

|

SU609974A1 |

| СПОСОБ ПОРЦИОННОГО ВЗВЕШИВАНИЯ СЫПУЧИХ ПРОДУКТОВ В ПОТОКЕ С ПРЕДВАРИТЕЛЬНЫМ ДОЗИРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284016C2 |

| УСТРОЙСТВО ДЛЯ РЫХЛЕНИЯ И ДОЗИРОВАННОЙ ПОДАЧИ ГЛИНИСТОГО СЫРЬЯ | 2014 |

|

RU2574099C1 |

| Способ контроля погрешности непрерывного взвешивания | 1978 |

|

SU731302A1 |

| Способ измерения массы сыпучего материала при вибротранспортировании | 1990 |

|

SU1768997A1 |

Способ относится к области непрерывного двухстадийного дозирования сыпучих материалов и может быть использован в химической, фармацевтической и других отраслях промышленности, в частности при дозировании порошка KMgO4 в реактор при получении оксида графена. В способе непрерывного весового двухстадийного дозирования сыпучего материала, включающем формирование отдельных порций с весом ΔР, подачу порций через промежутки времени ΔT в преобразователь этих порций в непрерывный поток при выполнении условия, что ΔР/ΔT равно заданной весовой производительности дозирования Q, формирование отдельных порций осуществляется объемным способом с последующим определением веса порции ΔР, а численное значение ΔT определяют по формуле ΔT= ΔР/Q. Взвешивание отдельной порции осуществляется, когда порция уже сформирована и система, которую взвешивают, находится в состоянии покоя. Технический результат - снижение точности непрерывного весового дозирования за счет исключения динамических воздействий на устройство для взвешивания материала. 1 ил.

Способ непрерывного весового двухстадийного дозирования сыпучего материала, включающий формирование отдельных порций с весом ΔР, подачу порций через промежутки времени ΔT в преобразователь этих порций в непрерывный поток при выполнении условия, что ΔР/ΔT равно заданной весовой производительности дозирования Q, формирование отдельных порций осуществляется объемным способом с последующим определением веса порции ΔР, а численное значение ΔT определяют по формуле ΔT= ΔР/Q.

| Способ непрерывного весового дозирования сыпучего материала и устройство для его осуществления | 2018 |

|

RU2691786C1 |

| Т.Х.К.Алсайяд, В.Ф.Першин | |||

| Порционное дозирование сыпучих материалов / Машины, агрегаты и процессы | |||

| Проектирование, создание и модернизация: Материалы международной научно-практической конференции N1 | |||

| - СПБ.: СПбФНИЦМС, подписано в печать 25.01.2018, стр.112-114 | |||

| СПОСОБ НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2138783C1 |

| Способ осуществления каталитического гидрокрекинга | 1956 |

|

SU113353A2 |

| RU | |||

Авторы

Даты

2022-12-20—Публикация

2021-08-10—Подача