Область изобретения

[0001] Варианты осуществления, описанные в изобретении, относятся к способам и системам для производства продуктов нефтехимии, таких как олефины и ароматические соединения, из сырой нефти и потоков малоценных тяжелых углеводородов.

Уровень техники

[0002] Высококипящие соединения в сырой нефти могут создавать большие эксплуатационные проблемы, если их направлять на установку парового крекинга. Высококипящие соединения имеют склонность к образованию кокса в значительной степени из-за высокого содержания в них асфальтенов. Следовательно, высококипящие соединения, как правило, удаляют перед тем, как направить более легких фракций в различные узлы производства нефтепродуктов, такие как установка парового крекинга или комплекс по переработке ароматических соединений. Однако процесс удаления увеличивает капитальные затраты всего процесса и снижает рентабельность, так как удаленные высококипящие соединения могут быть проданы только в качестве малоценного тяжелого нефтяного топлива. Кроме того, до настоящего времени сложной задачей было преобразование вакуумного остатка без значительного образования ТПАС (HPNA) (тяжелые полициклические ароматические соединения), которые вредны для печей паровой крекинг-установки процесса, расположенного ниже по потоку.

[0003] В патенте США 3617493 описан способ, в котором сырую нефть направляют в конвекционную секцию паровой крекинг-установки и затем в зону разделения, где часть сырья, кипящего ниже приблизительно 450ºF, отделяют от остальной части сырья и затем направляют с водяным паром в высокотемпературную часть паровой крекинг-установки и подвергают воздействию условий крекинга.

[0004] В патенте США 4133777 описан способ, в котором поданная нефть вначале стекает тонким струйным потоком через неподвижный слой катализаторов гидродеметаллирования (HDM), а затем проходит вниз через неподвижный слой промотированных катализаторов, содержащих выбранные металлы группы VI и группы VIII, с очень небольшим гидрокрекингом, происходящим в таком объединенном способе.

[0005] В патенте США 5603824 раскрыт способ облагораживания смеси воскообразного углеводородного сырья, содержащей соединения серы, которые кипят в интервале дистиллята, чтобы уменьшить содержание серы и 85%-ную температуру, сохранив при этом высокое октановое число побочных продуктов нафты и максимально повысив выход дистиллята. В этом способе используют единственный реактор с нисходящим потоком, имеющий, по меньшей мере, два слоя катализатора и межслойный перераспределитель между слоями. Верхний слой содержит катализатор гидрокрекинга, предпочтительно цеолит типа бета, а нижний слой содержит катализатор депарафинизации, предпочтительно ZSM-5.

[0006] В патенте США 3730879 раскрыт двухслойный каталитический процесс гидродесульфуризации сырой нефти или восстановленной фракции, в котором, по меньшей мере, 50% общего объема пор катализатора первого слоя составляют поры с диаметром в интервале 100-200 ангстрем.

[0007] Патент США 3830720 раскрывает двухслойный каталитический процесс гидрокрекинга и гидродесульфуризации остаточных масел, в котором мелкопористый катализатор расположен выше крупнопористого катализатора.

[0008] Патент США 3876523 описывает новый катализатор и способ каталитической деметаллизации и десульфуризации нефтяных масел, содержащих хвостовые фракции. В описанном способе используют катализатор, содержащий компонент гидрирования, такой как оксиды кобальта и молибдена, нанесенный на оксид алюминия. Хотя этот катализатор высокоэффективен для деметаллизации хвостовых фракций и имеет хорошую стабильность с течением времени при эксплуатации, его полезность значительно повышается, когда этот катализатор используют особым образом в комбинации со вторым катализатором, имеющим другие критические характеристики. Катализатор типа, описанного в патенте США № 3876523, будет называться первым катализатором, при этом подразумевается, что этот первый катализатор следует размещать выше по потоку от второго катализатора, имеющего другие характеристики.

[0009] Патент США 4153539 раскрывает, что улучшенное использование водорода и/или более высокие конверсии желаемого продукта получают в процессах гидроочистки или гидрокрекинга при использовании амфорообразных частиц для процессов гидроочистки легких углеводородных фракций, каталитического риформинга, алкилирования в неподвижном слое и т.п.

[0010] Патент США 4016067 раскрывает, что нефтяные масла, предпочтительно хвостовые фракции, подвергают каталитической гидроочистке для очень эффективного удаления как металлов, так и серы, и с особенно медленным старением каталитической системы за счет последовательного введения масла в контакт с двумя катализаторами с разными характеристиками. Первый катализатор, расположенный выше по потоку от второго катализатора, характеризуется, по меньшей мере, 60% его порового объема в порах диаметром больше чем 100 Å и другими характеристиками, рассмотренными далее. Второй катализатор, расположенный ниже по потоку от первого катализатора, характеризуется основной долей его порового объема в порах диаметром меньше чем 100 Å.

[0011] Аппарат с двойным катализатором патента США 4016067 используют для деметаллизации и/или десульфуризации любого нефтяного масла, которое имеет нежелательно высокое содержание металлов и/или серы для конкретного применения. Аппарат с двойным катализатором особенно эффективен для получения исходного сырья с низким содержанием металлов и/или низким содержанием серы для каталитического крекинга или коксования. При переработке для удаления металлов и серы нефтяное масло также одновременно обогащают водородом, что делает его даже более подходящим перерабатываемым сырьем для любого из этих процессов.

[0012] Обычно в этих и других способах преобразования всей сырой нефти предшествующего уровня техники, как правило, превращают менее 50% сырой нефти в более желательные конечные продукты, включающие, например, продукты нефтехимии, такие как этилен, пропилен, бутены, пентены и легкие ароматические соединения. Обычно 20% всей сырой нефти устраняют перед переработкой, удаляя наиболее тяжелые компоненты, которые трудно подвергаются преобразованию. Приблизительно еще 20% всей сырой нефти обычно превращают в пиролизное масло и около 10% перерабатывают в метан.

Сущность изобретения

[0013] Способ преобразования всей сырой нефти и других потоков тяжелых углеводородов для получения олефинов и/или ароматических соединений, причем способ включает: разделение всей сырой нефти, по меньшей мере, на легкокипящую фракцию, среднекипящую фракцию и фракцию высококипящего остатка; разделение высококипящей фракции в узле деасфальтизации растворителем с получением фракции деасфальтированного масла и фракции пека; деструктивное гидрирование среднекипящей фракции и фракции деасфальтированного масла с получением гидроочищенного выходящего потока; подачу гидроочищенного выходящего потока и легкокипящей фракции на паровую крекинг-установку для превращения находящихся в них углеводородов в один или несколько легких олефинов и пиролизное масло.

[0014] Система преобразования всей сырой нефти и других потоков тяжелых углеводородов для получения олефинов, причем система включает: узел разделения для разделения всей сырой нефти, по меньшей мере, на легкокипящую фракцию, среднекипящую фракцию и фракцию высококипящего остатка; узел деасфальтизации растворителем для деасфальтизации фракции высококипящего остатка и получения фракции деасфальтированного масла и фракции пека; систему кондиционирования для деструктивного гидрирования среднекипящей фракции и деасфальтированной фракции с получением гидроочищенного выходящего потока; паровую крекинг-установку для превращения гидроочищенного выходящего потока и легкокипящей фракции в один или несколько легких олефинов и пиролизное масло.

[0015] Другие аспекты и преимущества будут очевидны из приведенного ниже описания и прилагаемой формулы изобретения.

Краткое описание чертежей

[0016] ФИГ. 1 представляет собой упрощенную технологическую схему системы преобразования всей сырой нефти и тяжелых углеводородов в соответствии с вариантами осуществления изобретения.

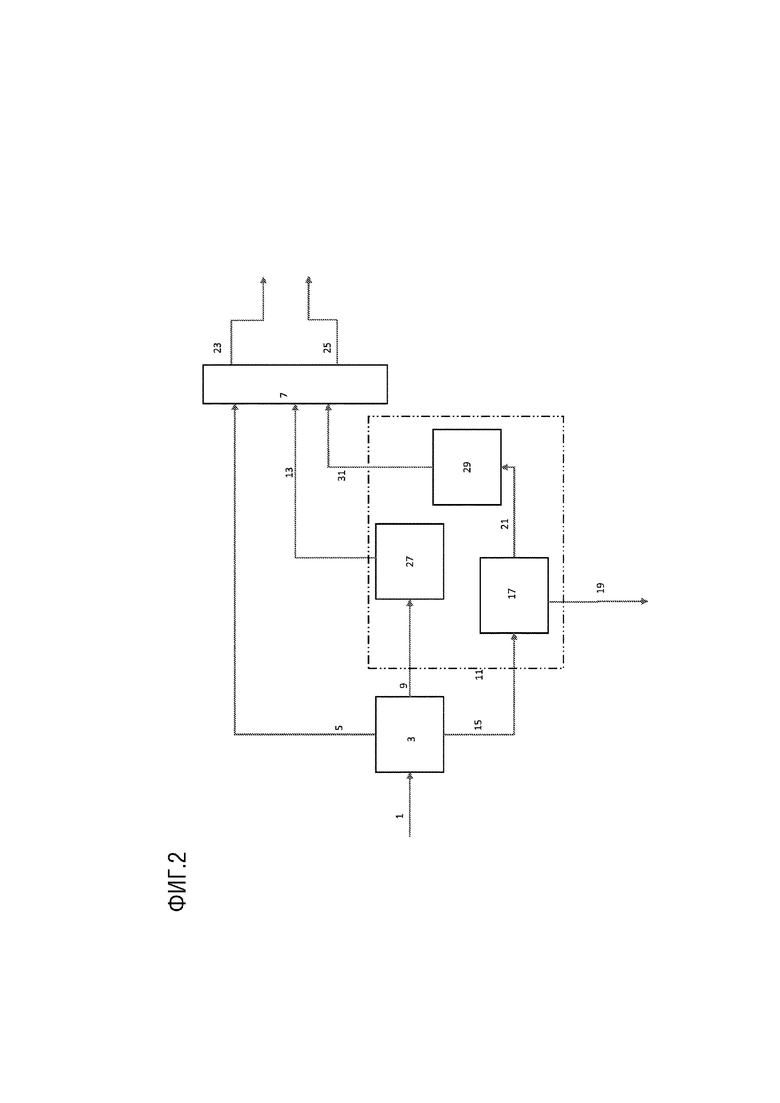

[0017] ФИГ. 2 представляет собой упрощенную технологическую схему системы преобразования всей сырой нефти и тяжелых углеводородов в соответствии с вариантами осуществления изобретения.

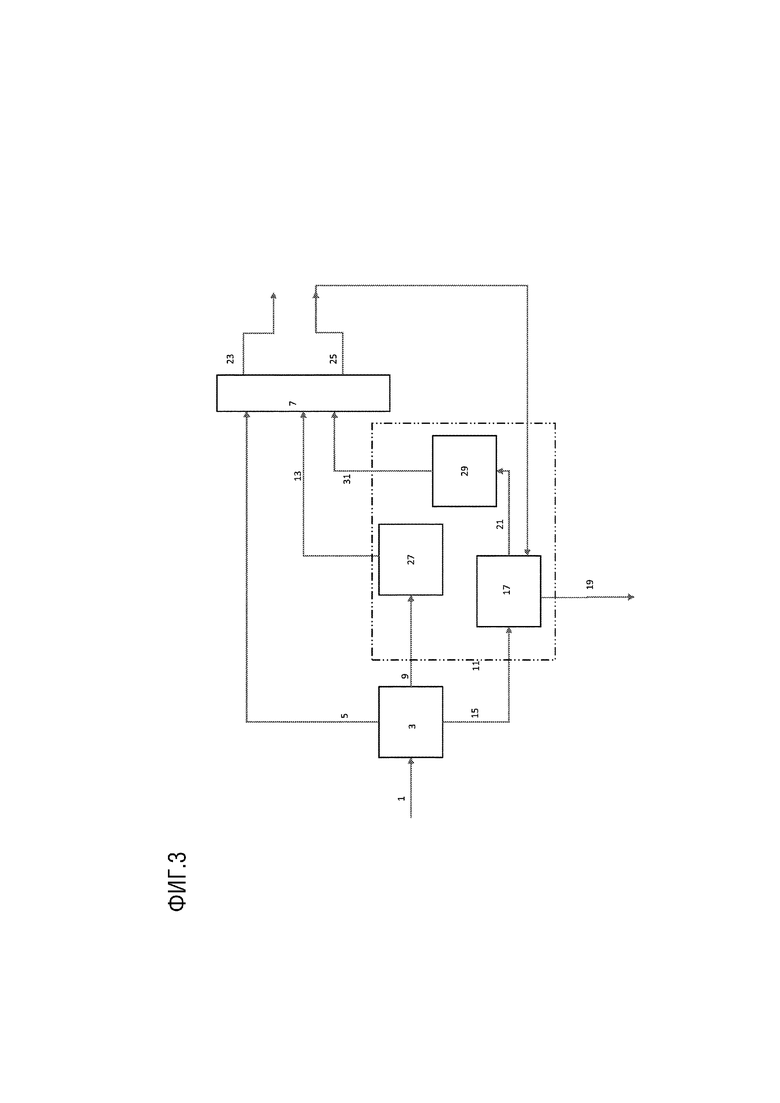

[0018] ФИГ. 3 представляет собой упрощенную технологическую схему системы преобразования всей сырой нефти и тяжелых углеводородов в соответствии с вариантами осуществления изобретения.

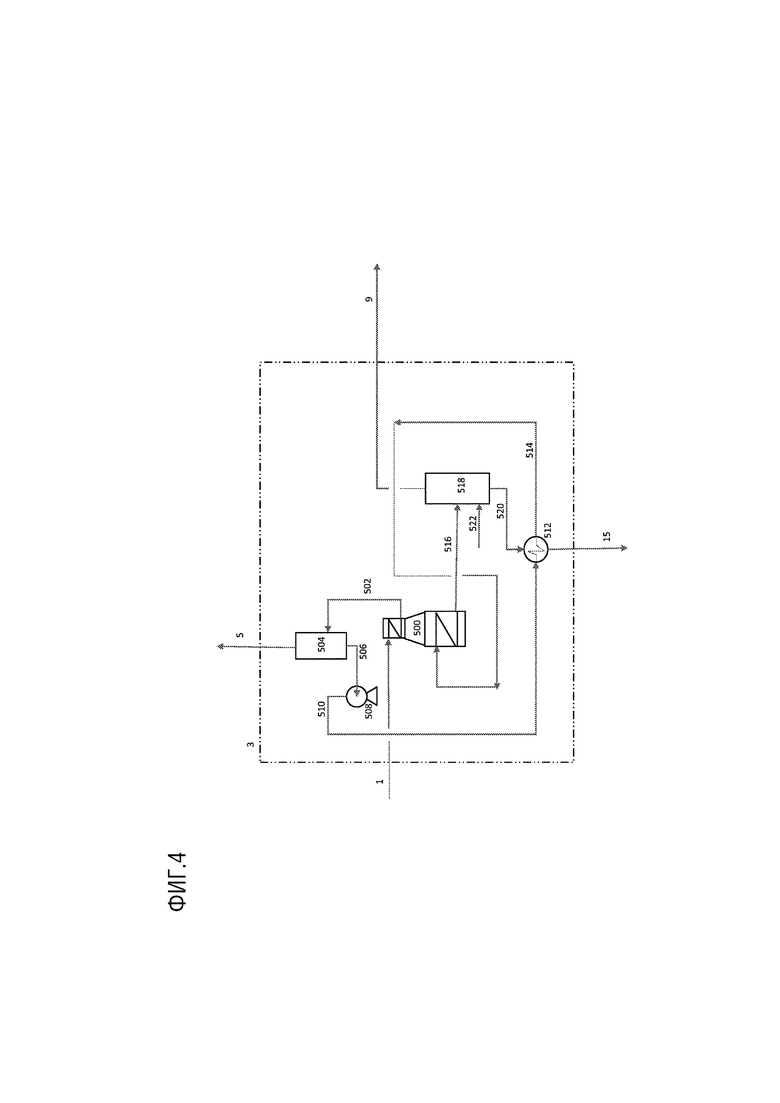

[0019] ФИГ. 4 представляет собой упрощенную технологическую схему системы преобразования всей сырой нефти и тяжелых углеводородов в соответствии с вариантами осуществления изобретения.

Подробное описание

[0020] Как используется в описании, термин «продукты нефтехимии» относятся к углеводородам, включающим легкие олефины и диолефины и C6-C8-ароматические соединения. Продукты нефтехимии, таким образом, относятся к углеводородам, включающим этилен, пропилен, бутены, бутадиены, пентены, пентадиены, а также бензол, толуол и ксилолы. Что касается подгруппы продуктов нефтехимии, то термин «химические продукты», как используется в описании, относится к этилену, пропилену, бутадиену, 1-бутену, изобутилену, бензолу, толуолу и пара-ксилолам.

[0021] Гидроочистка представляет собой каталитический процесс, обычно проводимый в присутствии свободного водорода, в котором основной целью при использовании для переработки углеводородного исходного сырья является удаление из исходного сырья разнообразных металлических загрязнителей (например, мышьяка), гетероатомов (например, серы, азота и кислорода) и ароматических соединений. Обычно при операциях гидроочистки крекинг молекул углеводородов (то есть, расщепление более крупных углеводородных молекул на более мелкие углеводородные молекулы) сведен до минимума. Как используется в описании, термин «гидроочистка» относится к процессу очистки, в результате которого сырьевой поток вводят в реакцию с газообразным водородом в присутствии катализатора для удаления примесей, таких как сера, азот, кислород и/или металлы (например, никеля или ванадия) из сырьевого потока (например, кубовых остатков атмосферной колонны) посредством процессов восстановления. Способы гидроочистки могут существенно меняться в зависимости от типа сырья для установки гидроочистки. Например, легкое исходное сырье (например, нафта) содержит очень мало и незначительное число типов примесей, тогда как тяжелое исходное сырье (например, кубовые остатки атмосферной колонны (ATB)), как правило, содержат много разных тяжелых соединений, присутствующих в сырой нефти. Помимо наличия тяжелых соединений примеси в тяжелом исходном сырье являются более проблемными и трудными для переработки, чем примеси, присутствующие в легком исходном сырье. Следовательно, гидроочистку легкого сырья обычно проводят при менее жестких условиях реакции, тогда как тяжелое сырье требует более высоких давления и температуры реакции.

[0022] Гидрокрекинг относится к процессу, в котором гидрирование и дегидрирование сопровождают крекинг/фрагментацию углеводородов, например, превращение более тяжелых углеводородов в более легкие углеводороды или превращение ароматических соединений и/или циклопарафинов (нафтенов) в нециклические разветвленные парафины.

[0023] «Кондиционирование» и подобные термины, используемые в описании, относятся к преобразованию углеводородов посредством одного или обоих процессов гидрокрекинга и гидроочистки. «Деструктивное гидрирование» и подобные термины относятся к крекингу углеводородных молекулярных связей в углеводороде и сопутствующему насыщению водородом оставшихся фрагментов углеводорода, что может создавать стабильные более низкокипящие жидкие нефтепродукты и может включать как гидрокрекинг, так и гидроочистку.

[0024] «Плотность в градусах АНИ (API)» относится к плотности нефтяного сырья или нефтепродукта относительно воды, определенной по стандарту ASTM D4052-11.

[0025] Интеграция кондиционирования, фракционирования и парового крекинга может обеспечить высокоэффективную установку и в некоторых вариантах осуществления может преобразовывать больше чем 55%, больше чем 60%, больше чем 65%, больше чем 70%, больше чем 75%, больше чем 80% или больше чем 85% всей сырой нефти в продукты нефтехимии. В других вариантах осуществления интеграция кондиционирования, фракционирования и парового крекинга может давать высокоэффективную установку и в некоторых вариантах осуществления может преобразовывать больше чем 55%, больше чем 60%, больше чем 65%, больше чем 70%, больше чем 75%, больше чем 80% или больше чем 85% всей сырой нефти в химические продукты. Варианты осуществления изобретения, таким образом, могут предложить системы и способы кондиционирования исходного сырья, включающего даже наиболее тяжелые, наиболее нежелательные компоненты кубовых остатков, до компонентов, которые могут быть испарены и пропущены в радиантную секцию паровой крекинг-установки, что существенно улучшает конверсию по сравнению с низкой конверсией продуктов нефтехимии в случае способов предшествующего уровня техники.

[0026] Варианты осуществления изобретения относятся к способам и системам, которые принимают сырую нефть и/или малоценные тяжелые углеводороды в качестве исходного сырья и дают продукты нефтехимии, такие как легкие олефины и диолефины (этилен, пропилен, бутадиен и/или бутены) и ароматические соединения. Более конкретно, варианты осуществления изобретения направлены на способы и системы получения олефинов и ароматических соединений термическим крекингом предварительно кондиционированной сырой нефти или конденсата. Способы по изобретению могут кондиционировать фракцию кубовых остатков всей сырой нефти и природных конденсатов для получения исходного сырья, приемлемого в качестве сырья паровой крекинг-установки.

[0027] Углеводородные смеси, полезные в вариантах осуществления, раскрытых в изобретении, могут включать различные углеводородные смеси, имеющие некоторый интервал температуры кипения, где конечная температура кипения смеси может быть больше чем 500°C, например, больше чем 525°C, 550°C или 575°C. Количество высококипящих углеводородов, таких как углеводороды, кипящие выше 550°C, может быть всего лишь 0,1% масс., 1% масс. или 2% масс., но может составлять вплоть до 10% масс., 25% масс., 50% масс. или больше. Описание объяснено в отношении сырой нефти, такой как вся сырая нефть, но может быть использована любая углеводородная смесь с высокой конечной температурой кипения. Однако способы, описанные в изобретение, могут быть применены к сырой нефти, конденсатам и углеводородам с широкой кривой кипения и конечными температурами кипения выше 500°C. Такие углеводородные смеси могут включать всю сырую нефть, неочищенную сырую нефть, гидроочищенную сырую нефть, газойль, вакуумный газойль, топочные мазуты, реактивное топливо, дизельное топливо, керосины, бензины, синтетическую нафту, рафинаты риформинга, жидкости Фишера-Тропша, газы Фишера-Тропша, бензины из природного газа, дистилляты, прямогонную нафту, конденсаты природного газа, кубовые остатки атмосферной трубчатки, потоки вакуумной трубчатки, включая кубовые остатки, нафту с широким интервалом кипения до газонефтиконденсатов, потоки тяжелых углеводородов непрямой гонки от нефтеперерабатывающих заводов, вакуумный газойль, тяжелые газойли, атмосферные остатки, воск гидрокрекинга и воск Фишера-Тропша, помимо прочих. В некоторых вариантах осуществления углеводородная смесь может включать углеводороды, кипящие от фракции нафты или легче до вакуумного газойля или тяжелее.

[0028] Когда конечная температура кипения углеводородной смеси высокая, например, выше 550°C, углеводородная смесь не может быть переработана непосредственно в реакторе парового пиролиза с получением олефинов. Присутствие таких тяжелых углеводородов приводит к образованию кокса в реакторе, причем коксование может происходить в одном или нескольких змеевиках предварительного нагревания или змеевиках перегрева конвекционной зоны, в радиантных змеевиках или в теплообменниках линии перекачки, и такое коксование может происходить быстро, например, за несколько часов. Всю сырую нефть не подвергают промышленному крекингу, так как это не экономично. Ее обычно фракционируют и только определенные фракции используют в реакторе парового пиролиза для производства олефинов. Остальное используют в других процессах. Реакция крекинга протекает по свободно-радикальному механизму. Следовательно, высокий выход этилена может быть достигнут при проведении крекинга при высоких температурах. Более легкие исходные материалы типа бутанов и пентанов требуют высокой температуры в реакторе для получения высокого выхода олефинов. Тяжелые исходные материалы типа газойля и вакуумного газойля (VGO) требуют более низких температур. Сырая нефть имеет распределение соединений от бутанов до VGO и остатка (материала, имеющего нормальную температуру кипения выше 550°C). Воздействие на всю сырую нефть, без разделения, высоких температур дает высокий выход кокса (побочного продукта крекинга углеводородов при очень жестких условиях) и закупоривает реактор. Реактор парового пиролиза необходимо периодически останавливать, а кокс очищать путем декоксования паром/воздухом. Время между двумя периодами очистки, когда производят олефины, называют продолжительностью рабочего цикла. Когда сырую нефть подвергают крекингу без разделения, кокс может оседать на змеевиках конвекционной секции (испаряющих жидкость), в радиантной секции (где происходит образование олефинов) и/или в теплообменниках линии перекачки (где реакции быстро останавливают путем охлаждения для сохранения выхода олефинов).

[0029] Способы и системы в соответствии с вариантами осуществления изобретения могут включать секцию подготовки сырья, секцию кондиционирования сырой нефти, необязательный комплекс по переработке ароматических соединений и паровую крекинг-установку. Секция подготовки сырья может включать, например, обессоливающую установку.

[0030] Обессоленную нефть затем кондиционируют и перерабатывают таким образом, чтобы направлять крекируемое сырье на паровую крекинг-установку и/или в комплекс по переработке ароматических соединений. Секция кондиционирования может позволить оператору максимально повысить выход химических продуктов, при этом сохранять разумную частоту удаления кокса в печах. Другая задача узла кондиционирования сырой нефти состоит в том, чтобы гарантировать полное или по существу полное (95%+) превращение асфальтенов в компоненты с более низкой температурой кипения, что повышает выход химических продуктов, при одновременном сокращении образования тяжелых полициклических ароматических соединений (ТПАС).

[0031] Способы в соответствии с вариантами осуществления изобретения, таким образом, могут преобразовывать более тяжелые фракции сырой нефти в высокоценные продукты нефтехимии и могут минимизировать количество углеводородов, направляемых в резервуар тяжелого жидкого топлива, что существенно повышает рентабельность. Получаемое тяжелое жидкое топливо в небольшом резервуаре также может быть облагорожено до низкосернистого нефтяного топлива, соответствующего IMO 2020, дополнительно увеличивая ценность продуктов.

[0032] Как отмечалось выше, высококипящие соединения в сырой нефти могут создавать большие эксплуатационные проблемы, если их направлять на паровую крекинг-установку, из-за их предрасположенности к образованию кокса, особенно из-за высокого содержания в них асфальтенов. Следовательно, высококипящие соединения, как правило, удаляют перед направлением более легких фракций на разные узлы переработки нефти, такие как установка парового крекинга и комплекс по переработке ароматических соединений. Процесс удаления увеличивает капитальные затраты на весь процесс и снижает рентабельность, так как удаленные высококипящие соединения могут быть проданы только в виде малоценного тяжелого нефтяного топлива. Кроме того, на сегодняшний день проблемой является преобразование вакуумного остатка без значительного образования ТПАС, которые вредны для печей паровой крекинг-установки, расположенный ниже по потоку процесса. Способы и системы в соответствии с вариантами осуществления изобретения могут преодолевать эти проблемы.

[0033] Конфигурации систем и способов преобразования всей сырой нефти и тяжелых углеводородов в соответствии с вариантами осуществления, описанными в изобретении, могут эффективно справляться с преобразованием вакуумных остатков, при этом минимизируя преобразование продуктов нефтехимии и сохраняя более низкую склонность к коксованию в паровой крекинг-установке. Это достигается путем интеграции узла деасфатизации растворителем в узел кондиционирования сырой нефти, что позволяет превращать высококипящие соединения в более легкие компоненты.

[0034] Потоки облагороженной сырой нефти из узла кондиционирования нефти, например, из узла кондиционирования сырой нефти с неподвижным слоем и установки гидрокрекинга, представляют собой подходящее исходное сырье для паровой крекинг-установки, а также для комплекса переработки ароматических соединений, если таковой присутствует. Это может приводить к снижению общих технологических выходов малоценного тяжелого нефтяного топлива и увеличению выходов высокоценных олефинов, диолефинов и ароматических соединений, таких как бензол, толуол и ксилолы (BTX).

[0035] Разделение различных фракций, таких как низкокипящая фракция (например, 160°C- фракция), среднекипящая фракция (например, 160-490°C фракция) и высококипящая фракция (например, 490°С+ фракция), может повышать эффективность капитальных и эксплуатационных затрат способов и систем, описанных в изобретении. Что касается трех погонов во многих вариантах осуществления изобретения, то авторы настоящего изобретения признают, что конденсаты, имеющие, как правило, небольшое количество высококипящих компонентов, и вся сырая нефть, имеющая большее количество высококипящих компонентов, могут быть переработаны по-разному. Соответственно, в случае нефтяного сырья с широким интервалом кипения могут быть получены один, два, три или более отдельных погонов, и каждый погон может быть переработан отдельно при оптимальных условиях.

[0036] Разделение всей сырой нефти на желаемые фракции может быть выполнено с использованием одного или нескольких сепараторов (дистилляционных колонн, испарительных емкостей и др.). В некоторых вариантах осуществления разделение нефтяного сырья может быть проведено во встроенном устройстве разделения (ВУР (ISD)), таком как устройство, раскрытое в документе US 2013/0197283, который включен в данный документ посредством ссылки. В ISD для отделения желаемой паровой фракции от жидкости начальное отделение низкокипящей фракции проводят в ISD на основе комбинации центробежного и циклонного эффектов. Затем может быть использована дополнительная стадия разделения, чтобы отделить среднекипящую фракцию от высококипящих компонентов.

[0037] Как правило, углеводородные компоненты, кипящие выше 490°C, содержат асфальтены и углеродистый остаток Конрадсона, и, следовательно, должны быть переработаны соответствующим образом, как также описано ниже. Хотя варианты осуществления изобретения описаны как включающие фракцию ниже приблизительно 90-250°C, такую как 160°C- фракция, и фракцию выше приблизительно 400-560°C, такую как фракция 490°C+, отмечено, что фактические границы кипения фракций могут быть изменены в зависимости от типа всей сырой нефти или других перерабатываемых тяжелых фракций. Например, для сырой нефти, имеющей низкое содержание металлов или азота или большое количество «легко перерабатываемых» компонентов, кипящих, например, при температурах вплоть до 525°C, 540°C или 565°C, может быть возможным повышение средней/высокой границы кипения фракции, при этом все еще будут достигаться положительные эффекты вариантов осуществления изобретения. Аналогично, нижняя/средняя граница кипения фракции может достигать до 220°C в некоторых вариантах осуществления или до 250°C в других вариантах осуществления. Кроме того, установлено, что нижняя/средняя граница кипения фракции приблизительно 160°C может обеспечить преимущество при определении размеров и работы реакторов, таких как реактор кондиционирования с неподвижным слоем, для кондиционирования углеводородов средней фракции (средний погон). Кроме того, для определенного исходного сырья, такого как конденсаты, нижняя/средняя граница кипения фракции может составлять до 565°C. Возможность менять границы кипения фракций может добавить гибкости технологическим схемам в соответствии с вариантами осуществления изобретения, позволяя перерабатывать широкий спектр исходного сырья с получением при этом желаемой смеси продуктов.

[0038] Таким образом, в некоторых вариантах осуществления, легкий погон может включать углеводороды, имеющие температуру кипения приблизительно вплоть до 90°C (например, 90°C- фракция), приблизительно вплоть до 100°C, приблизительно вплоть до 110°C, приблизительно вплоть до 120°C, приблизительно вплоть до 130°C, приблизительно вплоть до 140°C, приблизительно вплоть до 150°C, приблизительно вплоть до 160°C, приблизительно вплоть до 170°C, приблизительно вплоть до 180°C, приблизительно вплоть до 190°C, приблизительно вплоть до 200°C, приблизительно вплоть до 210°C, приблизительно вплоть до 220°C, приблизительно вплоть до 230°C, приблизительно вплоть до 240°C, приблизительно вплоть до 250°C (например, 250°C- фракция), приблизительно вплоть до 300°C, приблизительно вплоть до 350°C, приблизительно вплоть до 400°C, приблизительно вплоть до 500°C или приблизительно вплоть до 565°C. Варианты осуществления изобретения также подразумевают легкий погон, представляющий собой углеводороды, имеющие температуры кипения вплоть до температур, промежуточных между вышеупомянутыми интервалами.

[0039] В зависимости от используемого механизма фракционирования легкий углеводородный «погон» может быть относительно чистым, что означает, что легкая фракция может не иметь сколько-нибудь значительного количества (>1% масс., как используется в данном документе) соединений, кипящих выше предполагаемой целевой температуры кипения. Например, погон 160°C- может не иметь сколько-нибудь значительного количества углеводородных соединений, кипящих выше 160°C (то есть, >1% масс.). В других вариантах осуществления предполагаемые целевые температуры «погона» могут представлять собой 95%-ную температуру начала кипения или в других вариантах осуществления 85%-ную температуру начала кипения, например, измеренную с использованием стандартов ASTM D86 или ASTM D2887, или, например, при анализе истинной температуры кипения (ИТК (TBP)) в соответствии со стандартом ASTM D2892, или по стандарту ASTM D7169 для тяжелых потоков, таких как потоки, кипящие выше приблизительно 400°С. В таких вариантах осуществления в данном случае может быть до 5% масс. или до 15% масс. соединений выше предполагаемой температуры «границы кипения фракции». Для многих типов всей сырой нефти нижняя/средняя граница кипения фракции может быть такой, что легкокипящая фракция имеет 95%-ную температуру начала кипения в интервале приблизительно от 90 до 250°C. Для другого исходного сырья, однако, такого как конденсат, легкокипящая фракция может иметь 95%-ную температуру начала кипения, например, в интервале приблизительно от 500 до 565°C.

[0040] В некоторых вариантах осуществления средний погон может включать углеводороды, имеющие температуру кипения от нижней границы при верхней температуре легкого погона (например, 90°C, 100°C, 110°C, 120°C, 130°C, 140°C, 150°C, 160°C, 170°C, 180°C, 190°C, 200°C, 210°C, 220°C, 230°C, 240°C, 250°C, 300°C, 350°C или 400°C) до верхней границы углеводородов, имеющих температуру кипения приблизительно вплоть до 350°C, приблизительно вплоть до 375°C, приблизительно вплоть до 400°C, приблизительно вплоть до 410°C, приблизительно вплоть до 420°C, приблизительно вплоть до 430°C, приблизительно вплоть до 440°C, приблизительно вплоть до 450°C, приблизительно вплоть до 460°C, приблизительно вплоть до 480°C, приблизительно вплоть до 490°C, приблизительно вплоть до 500°C, приблизительно вплоть до 520°C, приблизительно вплоть до 540°C, приблизительно вплоть до 560°C или приблизительно вплоть до 580°C. Как используется в описании, например, средний погон, имеющий нижнюю границу 160°C и верхнюю границу 490°C, может быть назван погоном или фракцией от 160 до 490°C. Варианты осуществления изобретения также подразумевают средний погон, представляющий собой углеводороды, имеющие температуры кипения от и/или вплоть до температур, промежуточных между вышеупомянутыми интервалами.

[0041] В зависимости от механизма фракционирования углеводородный «погон» в случае среднего погона может быть относительно чистым, что означает, что средний погон может не иметь сколько-нибудь значительного количества (>1% масс.) соединений, кипящих ниже, и/или может не иметь сколько-нибудь значительного количества (>1% масс.) соединений, кипящих выше границ предполагаемых целевых температур кипения. Например, погон от 160 до 490°C может не иметь сколько-нибудь значительного количества углеводородных соединений, кипящих ниже 160°C или выше 490°C. В других вариантах осуществления предполагаемые целевые температуры «погона», отмеченные выше, могут представлять собой 5%-ную (масс.) или 15%-ную (масс.) температуру начала кипения на нижней границе и/или 95%-ную или 85%-ную температуру начала кипения на верхней границе, например, которые могут быть измерены с использованием стандартов ASTM D86 или ASTM D2887, или например, при анализе истинной температуры кипения (ИТК) в соответствии со стандартом ASTM D2892, или по стандарту ASTM D7169 для тяжелых потоков, таких как потоки, кипящие выше приблизительно 400°С. В таких вариантах осуществления в данном случае может быть до 5% масс. или до 15% масс. соединений выше и/или ниже температуры «границы кипения фракции», соответственно.

[0042] В некоторых вариантах осуществления тяжелый погон может включать углеводороды, имеющие температуру кипения выше приблизительно 350°C, выше приблизительно 375°C, выше приблизительно 400°C (например, фракция 400°C+), выше приблизительно 420°C, выше приблизительно 440°C, выше приблизительно 460°C, выше приблизительно 480°C, выше приблизительно 490°C, выше приблизительно 500°C, выше приблизительно 510°C, выше приблизительно 520°C, выше приблизительно 530°C, выше приблизительно 540°C, выше приблизительно 560°C, выше приблизительно 580°C, выше приблизительно 590°C, выше приблизительно 600°C (например, фракция 600°C+) или выше приблизительно 700°C. Варианты осуществления изобретения также подразумевают тяжелый погон, представляющий собой углеводороды, имеющие температуры кипения выше температур, промежуточных для вышеупомянутых температур.

[0043] В зависимости от механизма фракционирования тяжелый углеводородный «погон» может быть относительно чистым, что означает, что тяжелая фракция может не иметь сколько-нибудь значительного количества (>1% масс.) соединений, кипящих ниже предполагаемой целевой температуры кипения. Например, погон 490°C+ может не иметь сколько-нибудь значительного количества углеводородных соединений, кипящих ниже 490°C. В других вариантах осуществления предполагаемые целевые температуры «погона», отмеченные выше, могут представлять собой 95%-ную температуру начала кипения или в других вариантах осуществления 85%-ную температуру начала кипения, например, которые могут быть измерены с использованием стандартов ASTM D86 или ASTM D2887, или, например, при анализе истинной температуры кипения (ИТК) в соответствии со стандартом ASTM D2892, или по стандарту ASTM D7169 для тяжелых потоков, таких как потоки, кипящие выше приблизительно 400°С. В таких вариантах осуществления в данном случае может быть до 5% масс. или до 15% масс. соединений, соответственно, ниже температуры «границы кипения фракции».

[0044] Хотя ниже приведены примеры относительно ограниченных температурных интервалов, полагают, что любые из температурных интервалов, предусмотренных выше, могут быть использованы в способах, описанных в изобретении. Кроме того, что касается границ кипения фракций, то границы, указанные ниже в примерах, могут быть точными, как описано выше, или могут относится 5%-ным или 15%-ным температурам кипения для нижних границ, или могут относится к 85%-ным или 95%-ным температурам кипения для верхних границ.

[0045] После фракционирования легкий погон, такой как 160°C- погон, может быть подан в секцию паровой крекинг-установки системы с дополнительной переработкой или без дополнительной переработки. Легкий погон, поданный в секцию паровой крекинг-установки, может включать, например, легкую нафту и более легкие углеводороды и в некоторых вариантах осуществления может включать углеводороды с интервалом кипения тяжелой нафты.

[0046] Углеводородный погон среднего интервала может быть кондиционирован с использованием одного или нескольких реакторов с неподвижным слоем, таких как реакторы гидроочистки и/или гидрокрекинга, каждый из которых может деструктивно гидрировать углеводороды в среднем погоне. Реакторы кондиционирования могут включать катализаторы для удаления металлов, удаления серы и удаления азота, и кондиционирование в этих реакторах может в результате добавлять водород к углеводородным компонентам, облегчая их переработку ниже по потоку для производства продуктов нефтехимии. Системы с неподвижным слоем катализатора в зоне кондиционирования среднего погона, например, могут содержать разные слои катализаторов деметаллизации, катализаторов деструктивного гидрирования и мезопористых цеолитных катализаторов гидрокрекинга, чтобы оптимизировать преобразование тяжелых материалов до баланса между высокопарафинистым потоком, который приемлем для производства олефинов, и обогащенным ароматическими соединениями потоком, который подходит для производства ароматических соединений.

[0047] В некоторых вариантах осуществления может быть желательно дополнительно разделять средний погон на нижний средний погон и верхний средний погон. Например, средний погон, имеющий интервал температур кипения от 160 до 490°C, может быть поделен на нижний средний погон, имеющий интервал температур кипения приблизительно от 160 до 325°C, и верхний средний погон, имеющий интервал температур кипения приблизительно от 325 до 490°C. Следовательно, линии кондиционирования могут быть выполнены с возможностью более селективно превращать углеводородные компоненты в соответствующих нижнем и верхнем средних погонах в желаемые кондиционированные выходящие потоки, где каждая линия может быть выполнена с возможностью на базе предпочтительных катализаторов деструктивно гидрировать находящиеся в них углеводороды, определять размеры реактора для ожидаемых объемов подачи и срока службы катализатора, а также рабочие условия для достижения желаемого преобразования в содержащем нафту исходном сырье паровой крекинг-установки. Точно также подразумевается разделение среднего погона на три или более под-погонов.

[0048] Переработка тяжелых углеводородов, таких как 490°C+ углеводороды, в узле деасфальтизации растворителем может повысить превращение малоценных потоков в высокоценные продукты. Узел деасфальтизации растворителем может дополнительно обеспечивать такие преимущества, как возможность согласования продолжительности рабочих циклов реакторов кондиционирования с установкой парового крекинга, а также обеспечивать возможность переработки более широкого спектра сырья и разных видов сырой нефти, что позволяет оператору тонко настраивать процесс. Полученное деасфальтированное растворителем масло затем может быть дополнительно переработано путем кондиционирования деасфальтированного масла для использования в системе паровой крекинг-установки. Однако признано, что на срок службы катализаторов гидроочистки и/или гидрокрекинга могут отрицательно повлиять более тяжелые компоненты, например, когда сырье включает компоненты, кипящие, например, выше 565°C.

[0049] Секцию кондиционирования сырой нефти проектируют для достижения четырех (4) целей. Во-первых, секция кондиционирования сырой нефти может быть использована для повышения концентрации парафинов и нафтенов в сырой нефти. Во-вторых, секция кондиционирования может понижать концентрацию полициклических ароматических углеводородов (ПАС (PNA)) в сырой нефти. В-третьих, секция кондиционирования может понижать температуру конца кипения (ТКК (FBP)) сырой нефти до ниже 540ºC. И, в-четвертых, секция кондиционирования может снижать до минимума фракцию вакуумных остатков сырой нефти.

[0050] Варианты осуществления изобретения при кондиционировании средней и тяжелой (деасфальтированного масла) фракций могут быть направлены на преобразование более тяжелых углеводородов для получения, например, углеводородов легче дизельного топлива. Катализаторы гидроочистки и гидрокрекинга и рабочие условия, таким образом, могут быть выбраны так, чтобы направить превращение углеводородов или углеводородов в соответствующих фракциях преимущественно до (>50% масс.) углеводородов нафты. В одном или нескольких вариантах осуществления катализаторы гидроочистки и гидрокрекинга и рабочие условия, следовательно, могут быть выбраны так, чтобы направить превращение углеводородов или углеводородов в соответствующих фракциях преимущественно до (>50% масс.) крекируемых паром продуктов. Использование катализаторов и рабочих условий в секции кондиционирования для нацеливания на более легкие углеводородные продукты может повысить технологичность паровой крекинг-установки и увеличить производство химических продуктов.

[0051] В некоторых вариантах осуществления кондиционирование тяжелого погона, такого как 490°C+ погон, может приводить к преобразованию, по меньшей мере, 70% масс. соединений, кипящих свыше 565°С, в более легкокипящие соединения. Другие варианты осуществления могут приводить к преобразованию больше 75% масс., больше 80% масс. или больше 85% масс. соединений, кипящих свыше 565°С, в более легкокипящие соединения.

[0052] В некоторых вариантах осуществления кондиционирование среднего погона, такого как погон от 160 до 490°C, может приводить к преобразованию больше 50% масс. находящихся в нем углеводородов в углеводороды нафты. В других вариантах кондиционирование среднего погона может приводить к преобразованию больше 55% масс., больше 60% масс., больше 65% масс или больше 70% масс. находящихся в нем углеводородов в углеводороды нафты.

[0053] В некоторых вариантах осуществления совместное кондиционирование среднего погона и тяжелого погона может приводить к общему превращению больше 50% масс. находящихся в них углеводородов в углеводороды нафты. В других вариантах осуществления кондиционирование среднего погона и тяжелого погона может приводить к превращению больше 55% масс., больше 60% масс. или больше 65% масс. находящихся в них углеводородов в углеводороды нафты.

[0054] В результате таких начальных разделений и кондиционирования в некоторых вариантах осуществления сырье для паровой крекинг-установки может быть подано непосредственно на паровую крекинг-установку без дополнительной переработки. Легкий погон, имеющей предпочтительные свойства, включающие одну или несколько температур кипения, плотность по АНИ, ИКГБ (BMCI), содержание водорода, содержание азота, содержание серы, вязкость, MCRT или суммарное содержание металлов, в некоторых вариантах осуществления после разделений может быть направлен напрямую на паровую крекинг-установку. Выходящие потоки от кондиционирования среднего погона в соответствии с вариантами осуществления изобретения также могут быть поданы непосредственно на паровую крекинг-установку. Аналогично, в некоторых вариантах выходящие потоки от кондиционирования тяжелого погона могут быть поданы непосредственно на паровую крекинг-установку.

[0055] Кондиционирование соответствующих фракций, как описано в изобретении, может обеспечить работу паровой крекинг-установки, даже при переработке множества сырья с меняющимися интервалами температур кипения, в течение продолжительного периода времени. В некоторых вариантах осуществления паровая крекинг-установка может быть способна работать в течение непрерывного рабочего цикла, по меньшей мере, три года, в других вариантах осуществления, по меньшей мере, четыре года, и в еще одних вариантах осуществления, по меньшей мере, пять лет.

[0056] Кроме того, начальные границы температур кипения углеводородов, размеры реактора, катализаторы и др. могут быть скорректированы или настроены так, чтобы можно было синхронизировать период работы паровой крекинг-установки и процессов кондиционирования. Катализаторы, размеры реактора и условия могут быть подобраны так, чтобы период работы узла кондиционирования был синхронизирован с периодом работы паровой крекинг-установки. Объемы катализатора, типы катализатора и жесткость условий реакции все могут играть роль при определении периодов работы узла кондиционирования. Кроме того, степень кондиционирования более тяжелых углеводородов в сырой нефти может влиять на коксование в термической крекинг-установке. Чтобы максимально увеличить время безотказной работы, в вариантах осуществления конструкцию и конфигурацию всей системы проектируют так, что система кондиционирования имеет такой же ожидаемый период работы, как и паровая крекинг-установка, для данного исходного сырья или ряда предполагаемого сырья. Кроме того, варианты осуществления подразумевают регулирование условий реакции (T, P, объемная скорость и др.) в секции кондиционирования и/или паровой крекинг-установке в зависимости от обрабатываемого исходного сырья так, чтобы период работы секции кондиционирования и паровой крекинг-установки был сопоставим или синхронизирован.

[0057] Синхронизация времени работы может приводить к минимальному времени простоя, например, когда замену катализатора в реакторе кондиционирования проводят одновременно с декоксованием паровой крекинг-установки. Когда система кондиционирования включает множество реакторов или типов реакторов, синхронизация периодов работы может быть основана на ожидаемой производительности паровой крекинг-установки. Кроме того, когда, например, установка гидроочистки может иметь существенно более длительный период работы, чем установка гидрокрекинга в секции кондиционирования, могут быть использованы параллельные реакторные линии и/или обходная переработка, чтобы суммарные периоды работы узлов кондиционирования и парового крекинга могли быть синхронизированы.

[0058] Обходная переработка может включать, например, временную переработку 490°C+ погона в реакторе, который обычно перерабатывает более легкое исходное сырье. Более тяжелое сырье, как ожидается, будет иметь более жесткие условия и более короткий срок службы катализатора, и, следовательно, временная переработка более тяжелых компонентов в реакторе кондиционирования углеводородов среднего интервала может позволить непрерывно подавать всю сырую нефть на паровую крекинг-установку без остановки, одновременно заменяя катализатор реактора кондиционирования тяжелых компонентов. При проектировании всей системы с учетом синхронизации периодов работы в конфигурации реакторов кондиционирования средней фракции также может быть учтена предполагаемая обходная переработка.

[0059] На ФИГ. 1 показана упрощенная технологическая схема системы преобразования всей сырой нефти и тяжелых углеводородов в соответствии с вариантами осуществления изобретения.

[0060] Тяжелое углеводородное сырье с широким интервалом кипения, такое как обессоленная сырая нефть 1, может быть подано в систему разделения 3. Система разделения 3 может представлять собой, например, встроенное устройство разделения (ВУР (ISD)), описанное выше и включающее разделение и тепловую интеграцию. В системе разделения 3 обессоленная нефть 1 может быть разделена на три фракции, включающие: (a) 160°C- фракцию 5, которая не требует какого-либо кондиционирования и может быть использована в качестве сырья для секции паровой крекинг-установки 7, (b) 160-490°C фракцию 9, которая может быть облагорожена в секции кондиционирования 11 с получением более легких углеводородов, таких как высокопарафинистый поток 13, подходящий для переработки в секции парового крекинга 7, и (c) 490°C+ фракцию 15, которая содержит наиболее огнеупорные материалы в сырой нефти и которая может быть облагорожена в системе деасфальтизации растворителем 17 в сочетании с установками гидроочистки и/или установками гидрокрекинга 27. Другие температуры границы кипения также могут быть использованы для направления желаемых фракций и находящихся в них углеводородов на желаемые узлы для кондиционирования и/или крекинга. Система деасфальтизации растворителем 17 может производить пек 19 и деасфальтированное масло 21, которое приемлемо для дополнительной переработки в системе кондиционирования для получения дополнительных углеводородов, приемлемых для превращения в химические продукты в секции паровой крекинг-установки 7. Переработка исходного сырья в секции паровой крекинг-установки может давать один или несколько потоков химических продуктов 23, таких как этилен, пропилен и бутены, наряду с другими, а также фракцию более высококипящего пиролизного масла 25.

[0061] В некоторых вариантах осуществления поток среднего погона (160-490°С) вначале может быть переработан в системе кондиционирования с неподвижным слоем 27. Поток 490°С+ может быть переработан в системе деасфальтизации растворителем 17, которая может включать один или несколько узлов деасфальтизации растворителем, с получением деасфальтированного масла. Деасфальтированное масло может быть дополнительно переработано в секции кондиционирования 11, которая может включать тот(те) же реактор(ы), используемый(е) для кондиционирования среднего погона, как показано, или отдельную систему кондиционирования с неподвижным слоем 29 (ФИГ. 2), которая может содержать катализатор, рассчитанный на эффективное кондиционирование деасфальтированного масла, принятого из системы деасфальтизации растворителем. Продукты реакции 13 из реактора кондиционирования с неподвижным слоем 27 затем могут быть совместно переработаны в секции паровой крекинг-установки 7 с превращением в легкие олефины и другие имеющие ценность химические продукты. Пек может быть переработан в одном или нескольких находящихся ниже по потоку процессах (не показано).

[0062] На ФИГ. 2 представлена упрощенная схема технологического процесса системы преобразования всей сырой нефти и тяжелых углеводородов в соответствии с вариантами осуществления изобретения, где одинаковые номера означают одинаковые части. В этом варианте осуществления всю обессоленную нефть перерабатывают аналогично тому, как описано выше для ФИГ. 1. В этом варианте осуществления 490°С+ поток 15 перерабатывают в системе деасфальтизации растворителем 17, и деасфальтированное масло 21 перерабатывают во второй системе кондиционирования с неподвижным слоем 29. Отдельное кондиционирование средней фракции и фракции деасфальтированного масла может позволить оператору лучше адаптировать катализатор к соответствующему сырью, а также подходящим образом определять размеры реакторов.

[0063] Как описано выше, системы кондиционирования с неподвижным слоем 27, 29 могут быть использованы для кондиционирования потока 160-490°С среднего погона 9 и потока деасфальтированного масла 21 по отдельности. В некоторых вариантах осуществления потоки могут быть переработаны в одном и том же самом реакторе гидроочистки (как на ФИГ. 1). Однако установлено, что вследствие природы соединений сырья для разных типов сырой нефти переработка на единственной реакционной линии может приводить к потоку с молекулами, которые содержат больше ароматических колец, чем молекулы в прямогонной фракции сортов сырой нефти Arab Light или Arab Extra Light в том же самом интервале кипения. Как результат, более жесткие условия гидроочистки могут быть необходимы, чтобы в достаточной степени насыщать молекулы, что оказывает негативное воздействие на срок службы катализатора гидроочистки и/или капитальные вложения. Если деасфальтированное масло в потоке 21 перерабатывают совместно с прямогонным 160-490°С материалом в потоке 9, межремонтный период для единственной линии гидроочистки может снижаться нежелательным образом и/или потребуется запасная линия гидроочистки, чтобы обеспечить устойчивый поток сырья на секцию парового крекинга, пока систему катализатора гидроочистки подвергают регенерации и/или замене. Вышеупомянутое также применимо к другим типам сырой нефти, таким как обессоленная нефть, конденсат, биогенетическая нефть, синтетическая нефть, трудноизвлекаемая нефть, тяжелые углеводороды, восстановленная сырая нефть и полученная из битума нефть.

[0064] Чтобы облегчить проблемы, связанные со сроком службы катализатора/межремонтным периодом, стадия гидроочистки с неподвижным слоем может быть разделена на отдельные технологические линии, как показано на ФИГ. 2. Одна линия может быть предусмотрена для переработки прямогонной фракции 160-490°С сырой нефти, и вторая линия может быть предусмотрена для переработки деасфальтированного масла. Обычно реакторы 27 в первой системе гидроочистки могут иметь меньшую частоту межремонтного периода, чем частота межремонтного периода реакторов 29 на второй линии, которые могут иметь более частый межремонтный период для замены катализатора, но прямой 160-490°С погон и деасфальтированное масло могут быть подсоединены или к первой линии (27) или второй линии (29) во время замены катализатора, так что для непрерывной работы не требуется запасная реакторная линия. Из-за временного отведения подачи сырья воздействие на любую реакторную линию будет минимальным, и, следовательно, реакторные линии 27 могут быть спроектированы так, чтобы их межремонтный период мог быть синхронизирован с печами паровой крекинг-установки.

[0065] Как отмечалось выше, разное исходное сырье может допускать повышение границ кипения фракций, например, повышение в некоторых вариантах осуществления средней/высокой границы кипения от 490 до 545°С. То же самое может быть верно относительно переработки в системе деасфальтизации растворителем, где более высококипящие углеводороды могут быть извлечены с деасфальтированным маслом и поданы в реактор гидроочистки для превращения в исходное сырье, подходящее для парового крекинга. Однако относительно переработки высококипящей фракции (например, фракции 490°С+ или 545°С+) в системе деасфальтизации растворителем установлено, что более низкая граница кипения может быть более оптимальной.

[0066] На ФИГ. 3 представлена упрощенная схема технологического процесса системы преобразования всей сырой нефти и тяжелых углеводородов в соответствии с вариантами осуществления изобретения, где одинаковые номера означают одинаковые части. В этом варианте осуществления всю обессоленную сырую нефть перерабатывают аналогично тому, как описано выше для ФИГ. 2. В этом варианте осуществления поток пиролизного масла 25 может быть переработан в системе деасфальтизации растворителем 17. Пиролизное масло будет удалено с деасфальтированным маслом 21, что повышает количество способных к облагораживанию углеводородов, подаваемых в систему кондиционирования с неподвижным слоем 29, и, в конечном итоге, в систему парового крекинга 7, что может дополнительно увеличить конверсию нефтяного сырья 1 до одного или нескольких химических продуктов 23. Рециркуляция потока пиролизного масла 25 на узел деасфальтизации растворителем 17 может также предотвращать высыхание системы кондиционирования с неподвижным слоем 29 в варианте осуществления, где 490°С+ или 545°С+ фракция 15 по существу представляет собой пек.

[0067] Как кратко описано выше, варианты осуществления изобретения могут допускать прямой крекинг сырой нефти до химических продуктов с образованием легких углеводородов, таких как этилен, пропилен и легкие ароматические соединения, экономически выгодным способом без пропускания через обычные стадии очистки. Кроме того, прямое преобразование сырой нефти в химические соединения может помочь закрыть растущий разрыв между спросом и предложением на ключевые строительные блоки, обычно производимые в качестве сопутствующих продуктов (пропилен, бутадиен) за счет растущего смещения в направлении крекинга более легкого сырья, вызванного революцией сланцевого газа.

[0068] Интеграция технологических узлов в соответствии с вариантами осуществления изобретения может предоставить уникальную возможность для облагораживания всей сырой нефти, такой как нефть сорта Arab Light и нефть сорта Arab Extra Light, вместе с малоценными потоками нефтепереработки, такими как пиролизное масло (ПирМ (PyOil)), тяжелый остаток каталитического крекинга и легкий рецикловый газойль (ЛРГ (LCO)), до более ценных химических продуктов. Хотя кондиционирование сырья в соответствии с вариантами осуществления изобретения добавляет водород к компонентам сырья, а потребление водорода составляет дополнительные затраты для завода, общие преимущества при производстве химических продуктов, а не топлива, перевешивают эти дополнительные затраты. Вышеупомянутое также применимо к другим типам сырой нефти, таким как обессоленная нефть, конденсат, биогенетическая нефть, синтетическая нефть, трудноизвлекаемая нефть, тяжелые углеводороды, восстановленная сырая нефть и полученная из битума нефть.

[0069] В других вариантах осуществления может быть включен необязательный комплекс по переработке ароматических соединений. Например, комплекс по переработке ароматических соединений может быть использован для превращения 160-490°C фракции или ее части в ароматические соединения. Например, средний погон, например, фракция от 160 до 240°C, может быть переработан с преобразованием части находящихся в нем углеводородов в ароматические соединения, в то время как тяжелые фракции могут быть направлены на паровую крекинг-установку для преобразования в химические соединения. Сырье для комплекса по переработке ароматических соединений, полученное посредством начальной переработки и кондиционирования в соответствии с вариантами осуществления изобретения, может позволить различным переработчикам прекратить импорт неочищенной нафты (FRN).

[0070] Кроме того, в некоторых вариантах осуществления, пиролизное масло, получаемое в узле парового крекинга, может быть разделено с извлечением фракции пиролизного бензина и одной или нескольких тяжелых фракций, таких как фракция пиролизного газойля и фракция пиролизного тяжелого топлива. Более легкая фракция пиролизного бензина может быть подана в узел переработки ароматических соединений, тогда как тяжелые фракции могут быть использованы для получения топлива категории ULSFO, как отмечалось выше.

[0071] Как описано в отношении ФИГ. 1-3, система разделения 3 может представлять собой систему разделения, как показано на ФИГ. 4, включающую разделение и тепловую интеграцию. После обессоливания нефть 1 может быть дополнительно подогрета в конвекционной секции нагревателя 500 с получением подогретой нефти 502. Подогретая нефть 502 может быть направлена в сепаратор 504, который может способствовать отделению 160°C- фракции 5.

[0072] Оставшаяся 160°C+ фракция нефти 506 может быть подана в насос 508, который дает находящуюся под давлением 160°C+ фракцию нефти 510, которая может быть подана в теплообменник 512. Теплообменник 512 может подогревать 160°C+ фракцию нефти 510 относительно кубовых остатков 520 водородной горячей отпарной колонны, давая находящуюся под давлением и подогретую 160°C+ фракцию нефти 514. Находящаяся под давление и подогретая 160°C+ фракция нефти 514 затем может быть подана назад в нагреватель 500, где ее нагревают для облегчения отделения 160-490°C фракции от более тяжелой 490°C+ фракции. Нагретая 160°C+ фракция нефти 516 затем может быть подана на водородную горячую отпарную колонну 518. В водородной горячей отпарной колонне 518 160°C+ фракцию нефти дополнительно разделяют на 160-490°C фракцию 9 и кубовые остатки 520 водородной горячей отпарной колонны, которые содержат 490°C+ тяжелые углеводороды. Кубовые остатки 520 водородной горячей отпарной колонны после охлаждения через непрямой теплообмен в теплообменнике 512 относительно находящейся под давлением 160°C+ фракции нефти 510 могут быть удалены из системы разделения 3 в виде 490°C+ фракции 15.

[0073] Водородная горячая отпарная колонна 518 может использовать подачу водорода 522 в качестве отпаривающей среды. Водородная горячая отпарная колонна 518 может быть введена в работу для обеспечения широкой гибкости в зависимости от природы исходной сырой нефти, которая подвергается переработке. Головные погоны отпарной колонны, которые представляют собой 160-490°C фракцию 9, могут быть охлаждены, чтобы извлечь водород, и при необходимости направлены на промежуточные реакционные стадии гидроочистки, как описано в связи с ФИГ. 1-3. Извлеченный водород может быть подан в находящийся ниже по потоку узел адсорбции с перепадом давления (АПД (PSA)) (не показан), после обработки амином (не показано), чтобы улучшить чистоту водорода. Водородный продукт узла АПД может быть сжат в компрессоре подпиточного водорода (не показан) с получением подпиточного водорода для одного или нескольких реакторов гидроочистки (ФИГ. 1-3), а также в качестве подачи горячего водорода 522.

[0074] Кубовый продукт 520 водородной горячей отпарной колонны (такой как 490°C+ погон) содержит наиболее проблемные соединения, с которыми необходимо работать в сырой нефти, включающие асфальтены, металлы и CCR (углеродистый остаток Конрадсона). Избыточное количество металлов, CCR и асфальтенов во фракции высококипящего остатка приводит к быстрому загрязнению катализатора и увеличению перепада давления в реакторах с неподвижным слоем с нисходящим потоком, ограничивая как конверсию, так и продолжительность работы катализатора. После охлаждения относительно находящейся под давлением 160°C+ нефтяной фракции 510 490°C+ поток 15 может быть извлечен и переработан в установке гидрокрекинга остатков с кипящим слоем с циркуляцией жидкости, как описано на ФИГ. 1-3, вместе с любыми дополнительными малоценными потоками нефтепереработки, такими как поток ПирМ и/или поток тяжелого остатка каталитического крекинга.

[0075] За счет регулирования количества водорода 522, подаваемого в водородную горячую отпарную колонну 518, а также рабочих условий в водородной горячей отпарной колонне 518 и в нагревателе 500, границы кипения фракций углеводородов могут быть скорректированы так, что легкий погон 5 может быть направлен непосредственно в расположенную ниже по потоку паровую крекинг-установку, и средний погон 9 может иметь от небольшого до нулевого количества вредных соединений, которые могли бы быстро загрязнить реакторы кондиционирования с неподвижным слоем. Таким образом система разделения 3 (с водородной горячей отпарной колонной 518) может концентрировать наиболее проблемные для переработки углеводороды в тяжелом погоне 15, который может быть направлен в реакторы кипящего слоя, которые могут работать при наиболее жестких условиях, тем самым сохраняя катализаторы в паровой крекинг-установке и в реакторах кондиционирования с неподвижным слоем. Варианты осуществления, описанные в изобретении, предлагают стратегическую комбинацию подготовки нефтяного сырья, разделения сырой нефти, кондиционирования сырой нефти и технологии парового крекинга, чтобы максимально повысить выход высокоценных химических продуктов. В секции кондиционирования сырой нефти используют комбинацию гидроочистки с неподвижным слоем и циркуляцию жидкости для кондиционирования сырой нефти в подходящее сырье для паровой крекинг-установки и облагораживания малоценных потоков нефтепереработки. Варианты осуществления изобретения могут обеспечивать, например, выход химических продуктов в интервале от 60 до 90% из расчета на всю исходную сырую нефть.

[0076] После обессоливания сырая нефть может быть разделена на три погона, включающие: 160°C- поток, 160-490°C поток и 490°C+ поток. Поток 160°C- не требует облагораживания и, следовательно, может быть направлен напрямую на установку парового крекинга. Поток 160-490°C легко перерабатывают в реакционной системе гидроочистки с неподвижным слоем, в которой сырье подвергают гидроочистке и превращают в нафту, создавая идеальное исходное сырье для паровой крекинг-установки.

[0077] В вариантах осуществления изобретения можно использовать узел деасфальтизации растворителем для удаления пека (асфальтенов) и металлов, тем самым увеличивая период работы процесса преобразования без загрязнения реакторов, при этом пек, асфальтены и металлы могут быть поданы в узел замедленного коксования для извлечения углерода, который находится в этих потоках.

[0078] Варианты осуществления, описанные в изобретении, могут предусматривать переработку, расположенную выше по потоку, чтобы перерабатывать всю сырую нефть и другие кипящие в широком интервале углеводороды в паровой крекинг-установке, где варианты осуществления общих интегрированных процессов могут быть выполнены с возможностью иметь общий период работы. Предотвращение уноса тяжелых материалов на переднем крае способов разделения может снижать затраты и может приводить к менее сложным технологическим схемам, которые представлены и описаны в изобретении. Кроме того, предотвращение уноса может гарантировать работоспособность и технологичность в системах кондиционирования сырой нефти и в паровой крекинг-установке, что позволяет снижать общие капитальные затраты при достижении высокого выхода химических продуктов. Это может быть выполнено за счет наличия переключения, или отключения, от одной системы кондиционирования на другую, чтобы минимизировать общее время простоя системы во время регенерации катализатора, технического обслуживания или очистки. Кроме того, такие варианты осуществления могут исключать потребность использования во время регенерации катализатора параллельных реакционных линий или резервных технологических узлов как при переработке углеводородов среднего интервала, так и при переработке высококипящих остатков.

[0079] Кроме того, реакторы гидроочистки и гидрокрекинга в каждой из систем кондиционирования могут быть подобраны по размерам так, чтобы они имели период работы, одинаковый с узлом парового крекинга. Такие конфигурации могут дополнительно обеспечить сокращение времени простоя, так как очистка, техническое обслуживание и регенерация катализатора могут быть выполнены все одновременно в многочисленных реакционных системах. Без таких конструктивных решений эти операции могут давать увеличенное время простоя, когда ректоры в системе кондиционирования, например, отключают для регенерации катализатора, тогда как катализаторы во второй системе кондиционирования все еще сохраняют >50% срока службы.

[0080] Кроме того, предотвращение уноса тяжелых материалов на переднем крае способов разделения может снизить затраты и может приводить к менее сложным технологическим схемам, как показано и описано в изобретении. Кроме того, предотвращение уноса может гарантировать работоспособность и технологичность в системах кондиционирования сырой нефти и в паровой крекинг-установке, что позволяет снижать общие капитальные затраты при достижении высокого выхода химических продуктов.

[0081] Как описано выше, варианты осуществления изобретения могут разделять обессоленную сырую нефть или другие углеводороды с широким интервалом кипения на различные фракции, чтобы эффективно кондиционировать соответствующие фракции с получением исходного сырья, подходящего для преобразования в паровой крекинг-установке. Из-за широкого спектра исходного сырья, которое может быть переработано в соответствии с вариантами осуществления, в зависимости от исходного сырья, катализаторов кондиционирования, объемов реактора и других факторов для данной установки может быть более предпочтительно обосновывать конкретные границы кипения фракций на основании одного или нескольких свойств исходного сырья. Например, конкретные границы кипения фракции могут быть скорректированы на основании одного или нескольких свойств или дополнительных свойств нефтяного сырья, таких как плотность сырой нефти в градусах АНИ (API gravity), индекс корреляции горного Бюро (ИКГБ) (Bureau of Mines Correlation Index (BMCI)), содержание водорода, содержание азота, содержание серы, вязкость, микроуглеродистый остаток (microcarbon residue, MCRT) и/или общее содержание металлов, наряду с другими свойствами исходного сырья.

[0082] Различное исходное сырье, полезное в вариантах осуществления изобретения, такое как неочищенная сырая нефть, обессоленная нефть, конденсат, биогенетическая нефть, синтетическая нефть, трудноизвлекаемая нефть, тяжелые углеводороды, восстановленная нефть и полученная из битума нефть, могут иметь одно или нескольких из следующих свойств, включающих: плотность в градусах АНИ между 4 и 60°, ИКГБ от 20 до 85, содержание водорода от 9,0 до 14,5% масс. (или от 90000 до 145000 ppm), содержание азота от 0,02 до 0,95% масс. (или от 200 до 9500 ppm), содержание серы от 0,009 до 6,0% масс. (или от 90 до 60000 ppm), вязкость при 40°C от 95 до 5500 сантистокс (сСт), MCRT от 5 до 35% масс., и/или могут иметь общее содержание металлов от <1 до 1000 ppm.

[0083] Начальное разделение сырой нефти может быть выполнено и отрегулировано так, чтобы легкий, средний и тяжелый погоны имели определенные свойства с тем, чтобы легкий погон мог идти на паровую крекинг-установку без переработки или с минимальной промежуточной переработкой. Кроме того, могут быть получены и отрегулированы погоны от среднего до тяжелого погонов с тем, чтобы средний погон и тяжелый погон имели соответствующие и/или предпочтительные свойства сырья и разновидности углеводородов, чтобы их можно было эффективно и полноценно кондиционировать в реакторах кондиционирования среднего и тяжелого погонов.

[0084] Индекс корреляции горного Бюро (ИКГБ (BMCI))

[0085] В некоторых вариантах осуществления легкий погон может иметь ИКГБ меньше чем 20. В других вариантах осуществления легкий погон может иметь ИКГБ меньше чем 15. В еще одних вариантах осуществления легкий погон может иметь ИКГБ меньше чем 10 или даже меньше чем 5. В некоторых вариантах средний погон может иметь ИКГБ меньше 40, например, меньше 35, меньше 30 или меньше 25. В некоторых вариантах осуществления тяжелый погон может иметь ИКГБ больше чем 30, например, больше 35, больше 40, больше 45, больше 50 или больше 55.

[0086] Соответственно, в некоторых вариантах осуществления легкий погон, включающий углеводороды, имеющие температуру кипения приблизительно от 90 до 300°C, например, может иметь ИКГБ меньше чем 20; в других вариантах осуществления, например, когда легкий погон включает углеводороды, имеющие температуру кипения приблизительно вплоть до 110°C или приблизительно вплоть до 250°C, например, легкий погон может иметь ИКГБ меньше чем 10; в еще одних вариантах, например, когда легкий погон включает углеводороды, имеющие температуру кипения приблизительно вплоть до 130°C или приблизительно вплоть до 220°C, например, легкий погон может иметь ИКГБ меньше чем 5. В некоторых вариантах, где легкий погон включает углеводороды, имеющие температуру кипения ниже приблизительно 160°C, легкий погон может иметь ИКГБ меньше чем 5. Хотя ИКГБ может меняться для разного сырья при любой данной температуре погона, низкий ИКГБ, например, меньше чем 10 или меньше чем 5, как установлено, улучшает перерабатываемость легких углеводородов в узле парового пиролиза без необходимости промежуточной обработки. Легкие погоны для сортов нефти Arab light, переработанные в соответствии с вариантами осуществления изобретения, например, могут ориентироваться на ИКГБ меньше 10, и в случае сортов нефти Arab extra light могут ориентироваться, например, на ИКГБ меньше 6 или меньше 5,5.

[0087] В некоторых вариантах осуществления средний погон, включающий углеводороды, имеющие нижнюю температуру кипения в интервале приблизительно от 90 до 300°C и верхнюю температуру кипения в интервале приблизительно от 400 до 600°C, может иметь ИКГБ приблизительно между 5 и 50. Например, средний погон может иметь ИКГБ в интервале от нижней границы 5, 10, 15, 20 или 25 до верхней границы 10, 15, 20, 25, 30, 40 или 50. Средний погон, например, имеющий ИКГБ между 10 и 30, как установлено, может быть преобразован в сырье для паровой крекинг-установки с использованием относительно умеренных условий деструктивного гидрирования в секции кондиционирования среднего погона способов, описанных в изобретении. Средние погоны для сортов нефти Arab light, перерабатываемых в соответствии с вариантами осуществления изобретения, могут ориентироваться, например, на ИКГБ в интервале приблизительно от 20 до 30 и в случае сортов нефти Arab extra light могут ориентироваться, например, на ИКГБ в интервале приблизительно от 15 до 30.

[0088] В разных вариантах осуществления тяжелый погон, включающий углеводороды, имеющие температуру кипения больше чем приблизительно 300°C, может иметь ИКГБ больше 30. Когда тяжелый погон включает углеводороды, имеющие температуру кипения выше приблизительно 350°C, тяжелый погон может иметь ИКГБ больше 40. Когда тяжелый погон включает углеводороды, имеющие температуру кипения выше приблизительно 400°C, тяжелый погон может иметь ИКГБ больше чем 50. В вариантах осуществления, где тяжелый погон включает углеводороды, имеющие температуру кипения выше приблизительно 490°C, тяжелый погон может иметь ИКГБ больше 55. Тяжелый погон, например, имеющий ИКГБ больше чем приблизительно 40, как установлено, может быть преобразован в сырье для паровой крекинг-установки при использовании более жестких условий деструктивного гидрирования в секции кондиционирования тяжелого погона способов, описанных в изобретении. Тяжелые погоны для сортов нефти Arab light, перерабатываемых в соответствии с вариантами осуществления изобретения, могут ориентироваться, например, на ИКГБ в интервале приблизительно от 50 до 60 и в случае сортов нефти Arab extra light могут ориентироваться, например, на ИКГБ в интервале приблизительно от 25 до 40.

[0089] Плотность в градусах АНИ (API)

[0090] В некоторых вариантах осуществления легкий погон может иметь плотность в градусах АНИ больше чем 10°. В других вариантах осуществления легкий погон может иметь плотность в градусах АНИ больше чем 15°. В еще одних вариантах осуществления легкий погон может иметь плотность в градусах АНИ больше чем 20°, больше чем 30° или даже больше чем 40°. В некоторых вариантах осуществления средний погон может иметь плотность в градусах АНИ больше чем 10° и меньше чем 40°, например, от нижней границы 10°, 15°, 20°, 25° или 30° до верхней границы 25°, 30°, 35°, 40°, 45° или 50°. В некоторых вариантах осуществления тяжелый погон может иметь плотность в градусах АНИ меньше 40°, например, меньше 35°, меньше 25°, меньше 20°, меньше 15° или меньше 10°.

[0091] Соответственно, в некоторых вариантах осуществления легкий погон, включающий углеводороды, имеющие, например, температуру кипения приблизительно вплоть до 300°C, может иметь плотность в градусах АНИ больше чем 10°; в других вариантах осуществления, например, когда легкий погон включает углеводороды, имеющие температуру кипения, например, приблизительно вплоть до 250°C, легкий погон может иметь плотность в градусах АНИ больше чем 20°; в еще одних вариантах осуществления, например, когда легкий погон включает углеводороды, имеющие температуру кипения, например, приблизительно вплоть до 220°C, легкий погон может иметь плотность в градусах АНИ больше чем 40°. В некоторых вариантах осуществления, где легкий погон включает углеводороды, имеющие температуру кипения ниже приблизительно 160°C, легкий погон может иметь плотность в градусах АНИ больше 60°. Хотя плотность в градусах АНИ может меняться для различного сырья при данной температуре погона, плотность в градусах АНИ, например, больше 40°, больше 50° или больше 60°, как установлено, улучшает перерабатываемость легких углеводородов в узле парового пиролиза без необходимости промежуточной обработки. Легкие погоны для сортов нефти Arab light, перерабатываемых в соответствии с вариантами осуществления изобретения, могут ориентироваться, например, на плотность в градусах АНИ больше чем 65° и в случае сортов нефти Arab extra light могут ориентироваться, например, на плотность в градусах АНИ больше чем 60°.

[0092] В некоторых вариантах осуществления средний погон, включающий углеводороды, имеющие нижнюю температуру кипения в интервале приблизительно от 90 до 300°C и верхнюю температуру кипения в интервале приблизительно от 400 до 600°C, может иметь плотность в градусах АНИ приблизительно между 5 и 50°. Например, средний погон может иметь плотность в градусах АНИ от нижней границы 5°, 10°, 15°, 20° или 25° до верхней границы 10°, 15°, 20°, 25°, 30°, 40° или 50°. Средний погон, имеющий, например, плотность в градусах АНИ между 20° и 40°, как установлено, может быть преобразован в сырье для паровой крекинг-установки с использованием относительно умеренных условий деструктивного гидрирования в секции кондиционирования среднего погона способов, описанных в изобретении. Средние погоны для сортов нефти Arab light, перерабатываемых в соответствии с вариантами осуществления изобретения, могут ориентироваться, например, на плотность в градусах АНИ в интервале приблизительно от 30° до 35°, и в случае сортов нефти Arab extra light могут ориентироваться на плотность в градусах АНИ, например, в интервале приблизительно от 35° до 40°.

[0093] В разных вариантах осуществления тяжелый погон, включающий углеводороды, имеющие температуру кипения больше чем приблизительно 300°C, может иметь плотность в градусах АНИ меньше чем приблизительно 40°. Когда тяжелый погон включает углеводороды, имеющие температуру кипения выше приблизительно 350°C, тяжелый погон может иметь плотность в градусах АНИ меньше чем приблизительно 20°. Когда тяжелый погон включает углеводороды, имеющие температуру кипения выше приблизительно 400°C, тяжелый погон может иметь плотность в градусах АНИ меньше чем приблизительно 10°. В вариантах осуществления, где тяжелый погон включает углеводороды, имеющие температуру кипения выше приблизительно 490°C, тяжелый погон, например, может иметь плотность в градусах АНИ меньше чем 7°. Тяжелый погон, имеющий, например, плотность в градусах АНИ меньше чем приблизительно 20°, как установлено, может быть преобразован в сырье для паровой крекинг-установки при использовании более жестких условий деструктивного гидрирования в секции кондиционирования тяжелого погона способов, описанных в изобретении. Тяжелые погоны для сортов нефти Arab light, перерабатываемых в соответствии с вариантами осуществления изобретения, могут ориентироваться, например, на плотность в градусах АНИ в интервале приблизительно от 5° до 10° и в случае сортов нефти Arab extra light могут ориентироваться, например, на плотность в градусах АНИ в интервале приблизительно от 10° до 20°.

[0094] Содержание водорода

[0095] В некоторых вариантах осуществления легкий погон может иметь содержание водорода больше чем 12% масс. В других вариантах осуществления легкий погон может иметь содержание водорода больше чем 13% масс. В еще одних вариантах осуществления легкий погон может иметь содержание водорода больше чем 13,5% масс., больше чем 14% масс. или даже больше чем 15% масс. В некоторых вариантах средний погон может иметь содержание водорода больше чем 11% масс. и меньше чем 14% масс., например, от нижней границы 11, 11,5, 12,0, 12,5 или 13,0% масс. до верхней границы 12,0, 12,5, 13,0, 13,5, 14,0 или 14,5% масс. В некоторых вариантах осуществления тяжелый погон может иметь содержание водорода меньше 13% масс., например, меньше 12,5% масс., меньше 12% масс., меньше 11,5% масс. или меньше 11% масс.

[0096] Соответственно, в некоторых вариантах осуществления легкий погон, включающий углеводороды, имеющие, например, температуру кипения приблизительно вплоть до 300°C, может иметь содержание водорода больше чем 13% масс.; в других вариантах осуществления, например, когда легкий погон включает углеводороды, имеющие, например, температуру кипения приблизительно вплоть до 250°C, легкий погон может иметь содержание водорода больше чем 13,5% масс.; в еще одних вариантах осуществления, например, когда легкий погон включает углеводороды, имеющие, например, температуру кипения приблизительно вплоть до 220°C, легкий погон может иметь содержание водорода больше чем 14,0% масс. В некоторых вариантах осуществления, где легкий погон включает углеводороды, имеющие температуру кипения ниже приблизительно 160°C, легкий погон может иметь содержание водорода больше чем 14,5% масс. Хотя содержание водорода может меняться для различного сырья при данной температуре погона, содержание водорода, например, больше 13% масс., больше 14% масс. или больше 14,5% масс., как установлено, улучшает перерабатываемость легких углеводородов в узле парового пиролиза без необходимости промежуточной обработки. Легкие погоны для сортов нефти Arab light, перерабатываемых в соответствии с вариантами осуществления изобретения, могут ориентироваться, например, на содержание водорода больше чем 14,5% масс. и в случае сортов нефти Arab extra light могут ориентироваться, например, на содержание водорода больше чем 14% масс.

[0097] В некоторых вариантах осуществления средний погон, включающий углеводороды, имеющие нижнюю температуру кипения в интервале приблизительно от 90 до 300°C и верхнюю температуру кипения в интервале приблизительно от 400 до 600°C, может иметь содержание водорода приблизительно между 11,5 и 14,5% масс. Средний погон, имеющий, например, содержание водорода между 12 и 13,5% масс., как установлено, может быть преобразован в сырье для паровой крекинг-установки с использованием относительно умеренных условий деструктивного гидрирования в секции кондиционирования среднего погона способов, описанных в изобретении. Средние погоны для сортов нефти Arab light, перерабатываемых в соответствии с вариантами осуществления изобретения, могут ориентироваться, например, на содержание водорода в интервале приблизительно от 12,5 до 13,5% масс., и в случае сортов нефти Arab extra light могут ориентироваться, например, на содержание водорода в интервале приблизительно от 13,0 до 14,0% масс.

[0098] В разных вариантах осуществления тяжелый погон, включающий углеводороды, имеющие температуру кипения больше чем приблизительно 300°C, может иметь содержание водорода меньше чем приблизительно 13% масс. Когда тяжелый погон включает углеводороды, имеющие температуру кипения выше приблизительно 350°C, тяжелый погон может иметь содержание водорода меньше чем приблизительно 12,5% масс. Когда тяжелый погон включает углеводороды, имеющие температуру кипения выше приблизительно 400°C, тяжелый погон может иметь содержание водорода меньше чем приблизительно 12,0% масс. В вариантах осуществления, где тяжелый погон включает углеводороды, имеющие температуру кипения выше приблизительно 490°C, тяжелый погон может иметь, например, содержание водорода меньше чем 11% масс. Тяжелый погон, имеющий, например, содержание водорода меньше чем приблизительно 12% масс., как установлено, может быть преобразован в сырье для паровой крекинг-установки при использовании более жестких условий деструктивного гидрирования в секции кондиционирования тяжелого погона способов, описанных в изобретении. Тяжелые погоны для сортов нефти Arab light, перерабатываемых в соответствии с вариантами осуществления изобретения, могут ориентироваться, например, на содержание водорода в интервале приблизительно от 10 до 11% масс., и в случае сортов нефти Arab extra light могут ориентироваться, например, на содержание водорода в интервале приблизительно от 11 до 12% масс.

[0099] Содержание азота