Настоящее изобретение относится к способу изготовления структурированного изделия (А1М1), в котором материал (M1), содержащий по меньшей мере одну микро- и/или наноструктурированную поверхность (SU1), включающую в себя ряд микроразмерных и/или наноразмерных элементов поверхности, покрывают по меньшей мере частично отвержденным слоем (С2) покрытия, с получением композитного материала (М1С2), указанный композитный материал (М1С2) прикрепляют к предмету (А1), и слой (С2) покрытия, по меньшей мере частично, снимают, с получением структурированного изделия (А1М1). Настоящее изобретение также относится к композитному материалу (М1С2), в котором элементы поверхности структурированного материала (M1) покрыты защитным слоем (С2) покрытия.

Предшествующий уровень техники

В настоящее время, в ряде промышленных применений принято обеспечивать поверхности заготовок структурами, структурные характеристики которых находятся в микрометровом диапазоне или даже в нанометровом диапазоне. Такие структуры также называют микроструктурами (структуры с характеристиками в микрометровом диапазоне) или наноструктурами (структуры с характеристиками в нанометровом диапазоне). Такие структуры, например, применяются для воздействия на оптические, бионические и/или тактильные свойства поверхностей материалов. Структуры этого типа также называют тиснениями, тисненными структурами или структурированными поверхностями.

Один из распространенных способов получения таких структурированных поверхностей состоит в переносе указанных структур на материал покрытия. Перенос структур на материал покрытия часто достигается с помощью операции тиснения, во время которой клише, содержащее микроструктуры и/или наноструктуры, которые будут применяться для формирования, в негативной форме, приводится в контакт с материалом покрытия и вдавливается в него. Материал покрытия обычно отверждается in situ, в результате чего получают сформированные на постоянной основе структуры.

Поскольку способы прямого тиснения, которые описаны выше, не могут быть использованы для больших заготовок или предметов, таких как крылья самолетов, лопасти ветряных турбин, или элементы архитектурной облицовки, то, например, материал, который на своей поверхности имеет нанометровую или микрометровую структуру, припрессовывается или приклеивается к заготовке или предмету. Для того чтобы гарантировать прочное соединение структурированного материала, необходимо применять давление, обычно в сочетании с ударными движениями, создающими силы трения на поверхности, чтобы прикрепить структурированные поверхности к указанной заготовке или предмету на постоянной основе. Однако, применение давления, обычно в сочетании с ударными движения, может приводить, по меньшей мере, к частичному повреждению структурированной поверхности, таким образом, приводя к ухудшению характеристик или видимых физических свойств поверхности после прикрепления к заготовке или предмету.

Если прикрепление указанного структурированного покрытия осуществляется в месте изготовления заготовки или предмета, то указанные структурированные поверхности необходимо упаковать и транспортировать к месту назначения. Однако, указанная упаковка и транспортировка, также могут приводить к повреждению структурированной поверхности вследствие сил трения, ударов или давления, возникающих во время упаковки и транспортировки.

По этой причине, структурированные поверхности требуют дополнительной упаковки и/или защиты для сохранения целостности и внешнего вида структурированной поверхности. Из уровня техники известно применение фольги для защиты структурированной поверхности. Однако, фольга, как правило, покрывает только выступающие части поверхности, что затрудняет ее адгезию и, по этой причине, фольга может легко скользить по указанной структурированной поверхности, что затрудняет приложение давления во время нанесения без непреднамеренного удаления фольги во время прикрепления указанной структурированной поверхности к заготовке или предмету. Более того, пониженная адгезия также приводит к получению высокого риска повреждения структурированной поверхности. В качестве альтернативы, применяется фольга, покрытая клеящим веществом. В данном случае, часто адгезия также все еще является проблематичной, или же на структурированной поверхности после удаления фольги остаются остатки клеящего вещества.

Также из уровня техники известно применение защитных слоев покрытия, которые наносятся на структурированную поверхность в виде жидкого покрытия, отверждаются и удаляются посредством растворения после прикрепления к предмету. Однако, указанный способ защиты не подходит в случае, когда заготовки или предметы не погружаются в растворитель во время их обычного применения. Более того, применение растворителей, снижает экологический баланс указанного защитного слоя покрытия, так как для удаления защитного слоя необходимо применять дополнительные растворители. Более того, указанный способ не может применяться в том случае, когда структурированная поверхность должна прикрепляться к заготовкам или предметам, которые чувствительны к растворителям, например, к электронным компонентам.

Таким образом, остается потребность в обеспечении защитного слоя покрытия, который может легко наноситься на структурированную поверхность, приводит к получению превосходной защиты поверхности во время упаковки, транспортировки и прикрепления, но в то же время, может легко удаляться без применения специальных инструментов или химических веществ, и не повреждает или не загрязняет структурированную поверхность.

Задача

Следовательно, задача настоящего изобретения состоит в обеспечении способа изготовления структурированного изделия посредством применения структурированного материала, причем структура материала не повреждается во время упаковки, транспортировки и прикрепления структурированной поверхности к изделию. Указанный способ должен подходить для изготовления крупных структурированных предметов или заготовок, и должен позволять прикрепление структурированного материала в месте изготовления предмета. Кроме того, указанный способ должен подходить для целого ряда предметов и обеспечивать легкое прикрепление структурированного материала к предмету без применения специальных инструментов или химических веществ.

Техническое решение

Указанная задача решается с помощью объекта, заявленного в формуле изобретения, и также с помощью предпочтительных вариантов осуществления указанного объекта, которые описаны далее.

Соответственно, первый объект настоящего изобретения представляет собой способ изготовления структурированного изделия (А1М1), при этом указанный способ включает следующие стадии:

(1) получение материала (M1), содержащего по меньшей мере одну микро- и/или наноструктурированную поверхность (SU1), включающую в себя ряд микроразмерных и/или наноразмерных элементов поверхности;

(2) нанесение на поверхность (SU1) материала (M1) по меньшей мере одной композиции (С2а) для нанесения покрытия;

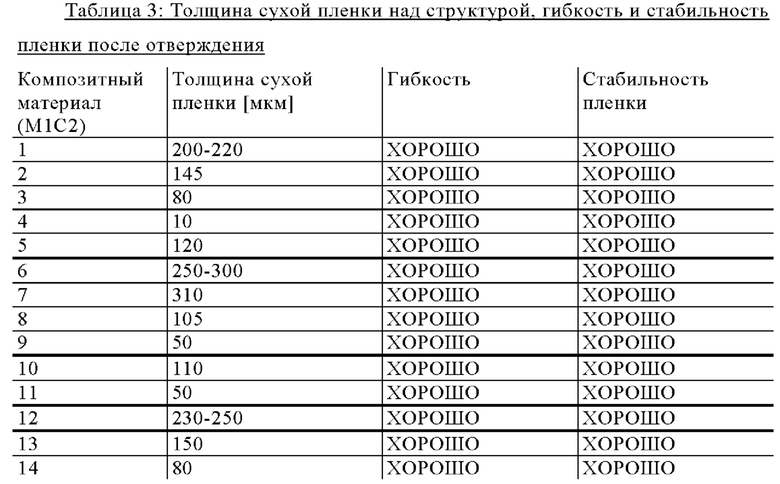

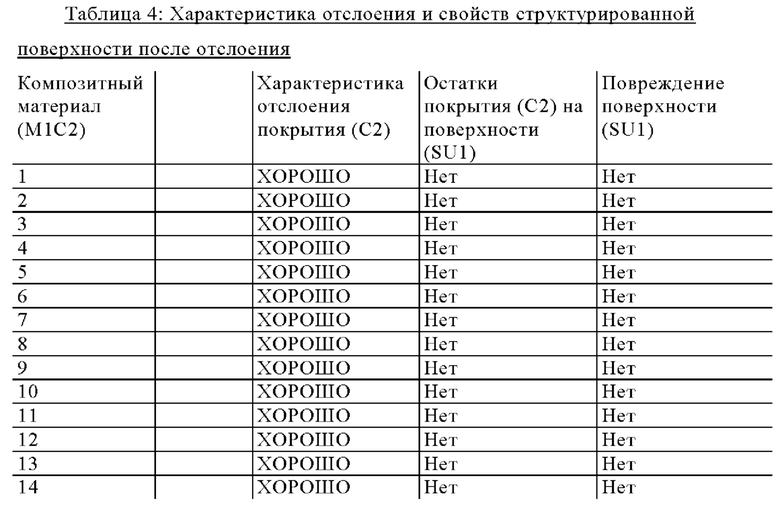

(3) по меньшей мере частичное отверждение композиции (С2а) для нанесения покрытия на поверхности (SU1) материала (M1), с получением композитного материала (М1С2), причем толщина сухой пленки по меньшей мере частично отвержденной композиции (С2) для нанесения покрытия композитного материала (М1С2) составляет по меньшей мере 5 мкм;

(4) по меньшей мере частичное прикрепление композитного материала (М1С2) по меньшей мере к одному предмету (А1) для получения изделия (А1М1С2); и

(5) по меньшей мере частичное снятие по меньшей мере частично отвержденной композиции (С2) для нанесения покрытия с изделия (А1М1С2), с получением структурированного изделия (А1М1).

Дополнительный объект настоящего изобретения представляет собой композитный материал (М1С2), содержащий

- по меньшей мере один материал (M1), содержащий по меньшей мере одну микро- и/или наноструктурированную поверхность (SU1), включающую в себя ряд микроразмерных и/или наноразмерных элементов поверхности и

- по меньшей мере одну частично отвержденную композицию (С2) для нанесения покрытия, причем по меньшей мере одна частично отвержденная композиция для нанесения покрытия является нерастворимой в воде, и причем по меньшей мере частично отвержденный слой (С2) покрытия не проявляет элементов поверхности материала (M1) на внешней поверхности по меньшей мере частично отвержденной композиции (С2) для нанесения покрытия.

Осуществление покрытия структурированного материала (M1) по меньшей мере одним слоем (С2) покрытия приводит к получению легкой и эффективной защиты структурированной поверхности материала (M1). Поскольку применение композиции (С2а) для нанесения покрытия позволяет осуществлять полное покрытие выступающих частей и углублений структурированной поверхности (SU1) материала (M1), при этом риск непреднамеренного удаления защитного слоя (C2) во время прикрепления защищенного структурированного композитного материала (M1C2) к предмету (A1) существенно уменьшается, по сравнению с применением пленок в качестве защитных слоев. Более того, полное покрытие выступающих частей и углублений указанной структурированной поверхности (SU1) приводит к получению действенной защиты поверхности от сдвигающих усилий, ударов и давления, возникающих во время упаковки, хранения, транспортировки и прикрепления структурированного материала (M1). Следовательно, способ в соответствии с изобретением позволяет прикреплять структурированную поверхность на постоянной основе, так как прикрепление может облегчаться с помощью применения давления и, при необходимости, ударных движений, без повреждения структурированной поверхности (SU1) вследствие присутствия защитного слоя. Указанный защитный слой может легко сниматься после прикрепления к предмету, как без удаления частей структурированной поверхности, так и не оставляя после себя нежелательных остатков на структурированной поверхности (SU1). Поскольку для удаления защитного покрытия (C2) не нужны растворители, то указанный защищенный структурированный материал также может прикрепляться к чувствительным в отношении растворителей предметам, или к предметам, которые нельзя погружать в растворитель для удаления защитного слоя.

Подробное описание

Если в контексте настоящего изобретения ссылаются на официальный стандарт, то указанная ссылка относится к версии стандарта, который действовал на дату подачи заявки, или, если действующей версии на эту дату не существовало, то к последней действующей версии.

В указанном описании изобретения, для удобства, термины "полимер" и "смола" применяются взаимозаменяемо, и охватывают смолы, олигомеры, и полимеры.

Термин "поли (мет)акрилат" означает как полиакрилаты, так и полиметакрилаты. Следовательно, поли(мет)акрилаты могут состоять из акрилатов и/или метакрилатов, и могут содержать дополнительные этиленненасыщенные мономеры, такие как, например, стирол или акриловая кислота. Термин "акрилоил" и, соответственно, "(мет)акрилоил" в смысле настоящего изобретения охватывает соединения метакрилоила, соединения акрилоила и их смеси.

В контексте этого изобретения, C1-C4-алкил означает метил, этил, изопропил, н-пропил, н-бутил, изобутил, втор-бутил и трет-бутил, предпочтительно метил, этил и н-бутил, более предпочтительно метил и этил, и наиболее предпочтительно метил.

Термин "структурированное изделие" в смысле настоящего изобретения означает изделие, предпочтительно заготовку или сборное изделие, которое содержит по меньшей мере одну поверхность, включающую ряд микроразмерных и/или наноразмерных элементов поверхности. Следовательно, под термином "предмет (А1)" понимают заготовку, которую применяют для сборки изделия или само изделие.

Способ в соответствии с изобретением:

Стадия (1):

На стадии (1) способа в соответствии с изобретением, получают материал (M1), содержащий по меньшей мере одну микро- и/или наноструктур ированную поверхность (SU1), включающую в себя ряд микроразмерных и/или наноразмерных элементов поверхности. В данном случае микроструктуры представляют собой структуры - с точки зрения ширины структуры и/или высоты структуры которые имеют характеристики в микрометровом диапазоне. Наноструктуры в данном случае представляют собой структуры - с точки зрения ширины структуры и/или высоты структуры -которые имеют характеристики в нанометровом диапазоне. Микроструктуры и наноструктуры в данном случае представляют собой структуры, которые имеют ширину структуры в нанометровом диапазоне и высоту структуры в микрометровом диапазоне или наоборот. Термины "высота структуры" и "глубина структуры" в данном случае являются взаимозаменяемыми. Ширина структуры и высота структуры поверхности (SU1) могут определяться посредством механического сканирования поверхности. В указанном случае высота структуры измеряется не менее, чем в 10 точках на линии, равномерно распределенных по ширине образца, следя при этом за тем, чтобы сканирующий прибор не сдавливал структурированную поверхность.

Получение материала (M1):

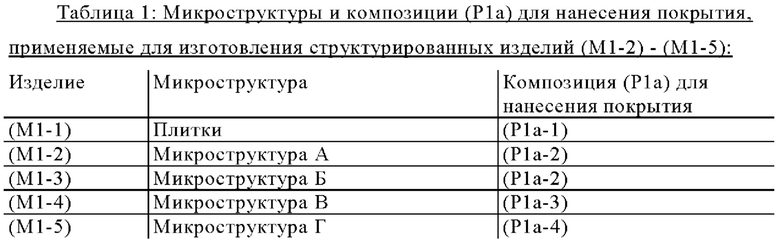

Материал (M1), обеспечиваемый на стадии (1) способа в соответствии с изобретением, может быть получен посредством различных методов, например, литографических методов, таких как литография по методу наноимпринтинга, лазерная литография и фотолитография, горячее тиснения полимерных пленок, самосборка монослоев и расширение или набухание полимерного материала. Возможный вариант 1, включающий стадии а-I) или а-II), б) и в) В соответствии с предпочтительным вариантом осуществления настоящего изобретения, материал (M1), обеспечиваемый на стадии (1), получают с помощью переноса повторяющегося и/или расположенного через одинаковые промежутки узора приспособления для тиснения на композицию для нанесения покрытия, отверждения указанной композиции для нанесения покрытия и удаления структурированной и отвержденной композиции для нанесения покрытия (то есть материала (M1)) от приспособления для тиснения. Таким образом, предпочтительный материал (M1), обеспечиваемый на стадии (1), получают посредством

а-I) нанесения композиции (Р1а) для нанесения покрытия на подложку (F1) с получением композитного материала (F1P1a), и по меньшей мере частичного тиснения композиции (Р1а) для нанесения покрытия с помощью по меньшей мере одного приспособления (Е2) для тиснения, содержащего по меньшей мере одно клише (е2) для тиснения

или

а-II) нанесения композиции (Р1а) для нанесения покрытия по меньшей мере на часть по меньшей мере частично тисненной поверхности по меньшей мере одного приспособления (Е2) для тиснения, содержащего по меньшей мере одно клише (е2) для тиснения, и необязательно нанесения подложки (F1)

и

б) по меньшей мере частичного отверждения композиции (Р1а) для нанесения покрытия, с получением по меньшей мере частично тисненного материала покрытия, необязательно содержащего подложку (F1), причем композиция (Р1а) для нанесения покрытия находится в контакте с приспособлением (Е2) для тиснения во время отверждения, и

в) удаления по меньшей мере частично тисненного материала покрытия, необязательно содержащего подложку (F1), из приспособления (Е2) для тиснения с получением материала (M1).

Термин "тиснение" относится к способу, в котором по меньшей мере часть поверхности композиции (Р1а) для нанесения покрытия после стадии а-I)/а-II) или по меньшей мере часть поверхности материала (M1) после стадии б) демонстрирует тисненную структуру. В указанном случае по меньшей мере определенный участок композиции (Р1а) для нанесения покрытия или материала (M1) снабжен тисненной структурой. Предпочтительно, вся поверхность композиции (Р1а) для нанесения покрытия или материала (M1) снабжена тисненной структурой. Подобные комментарии применяются в отношении термина "тиснение", относящегося по меньшей мере к частично тисненному композитному материалу (S1C1), используемому в качестве клише (е2) для тиснения приспособления (Е2) для тиснения.

Приспособление (Е2) для тиснения, которое применяется на стадии а-I) или а-II), может либо быть приспособлением для тиснения, изготовленным из полимерного материала, либо приспособлением для тиснения, изготовленным из металла, и предпочтительно является многоразовым, то есть оно может применяться для переноса по меньшей мере одной тисненной структуры на композицию (Р1а) для нанесения покрытия повторно. Приспособление (Е2) для тиснения имеет "негативную структуру" ("негативную форму"), то есть, зеркальное отображение тисненной структуры, которую на стадии а-I) или а-II) способа в соответствии с изобретением переносят на композицию (Р1а) для нанесения покрытия и, после осуществления стадии б), на материал (M1). Приспособление (Е2) для тиснения содержит по меньшей мере одно клише (е2) для тиснения. Указанное клише (е2) для тиснения может быть полимерным клише (е2) для тиснения или металлическим клише (е2) для тиснения, предпочтительно полимерным клише (е2) для тиснения.

Приспособление (Е2) для тиснения, содержащее полимерное клише (е2) для тиснения:

В случае применения приспособления (Е2) для тиснения, содержащего полимерное клише (е2) для тиснения, то является предпочтительным, если композитный материал (S1C1), содержащий микро- и/или наноструктурированную поверхность, включающую в себя ряд микроразмерных и/или наноразмерных элементов поверхности полимерного материала (С1), и подложку (S1), применяют в качестве по меньшей мере одного клише (е2) для тиснения по меньшей мере одного приспособление (Е2) для тиснения. Указанный композитный материал (S1C1), который применяют на стадии а-I) или а-II), также называют ниже как "эталонная подложка". По аналогии, покрытие (С1) на эталонной подложке называют далее как "по меньшей мере частично отвержденное эталонное покрытие" или "слой эталонного покрытия", и при этом композицию (С1а) для нанесения покрытия, которую применяют для получения отвержденного эталонного покрытия, называют "эталонным покрытием".

Композитный материал (S1C1), который применяют в качестве по меньшей мере одного клише (е2) для тиснения приспособления (Е2) для тиснения состоит из по меньшей мере частично тисненного и по меньшей мере частично отвержденного покрытия (С1) и подложки (S1). Таким образом, подложка (S1) представляет собой материал-носитель для композиции (С1а) для нанесения покрытия или отвержденного покрытия (С1), соответственно. При этом между (S1) и (С1) в композитном материале (S1C1) могут присутствовать дополнительные слои, например, усиливающие адгезию слои, предпочтительно являющиеся проницаемыми для УФ-излучения. Однако, является предпочтительным, если между (S1) и (С1) в композитном материале (S1C1) нет дополнительных слоев. Подложка (S1) или, если применяют подложку с покрытием, слой, расположенный на поверхности подложки (S1) и находящийся в контакте с композицией (С1а) для нанесения покрытия, предпочтительно состоит по меньшей мере из одного термопластичного полимера, в частности, выбранного из группы, состоящей из полиметил(мет)акрилатов, полибутил(мет)акрилатов, полиэтилентерефталатов (PET), полибутилентерефталатов (РВТ), поливинилиденфторидов, поливинилхлоридов, сложных полиэфиров, включая поликарбонаты и поливинилацетат, предпочтительно сложных полиэфиров, таких как РВТ и PET, полиамидов, полиолефинов, таких как полиэтилен, полипропилен, полистирол, а также полибутадиена, полиакрилонитрила, полиацеталя, полиакрилонитрил-этилен-пропилен-диен-стироловых сополимеров (A-EPDM), полиэфиримидов, фенольных смол, мочевинных смол, меламиновых смол, алкидных смол, эпоксидных смол, полиуретанов, включая термопластичный полиуретан (TPU), полиэфиркетонов, полифениленсульфидов, простых полиэфиров, поливиниловых спиртов, и их смесей. Особенно предпочтительными подложками или слоями на их поверхности являются полиолефины, такие как, например, РР (полипропилен) которые, в качестве альтернативы, могут быть изотактическими, синдиотактическими или атактическими и, в качестве альтернативы, могут быть неориентированными или ориентированными вследствие одно- или двухосного вытягивания, SAN (сополимеры стирола и акрилонитрила), PC (поликарбонаты), РММА (полиметилметакрилаты), РВТ (поли(бутилентерефталат)ы), РА (полиамиды), ASA (сополимеры акрилонитрила, стирола и сложного акрилового эфира) и ABS (сополимеры акрилонитрила, бутадиена и стирола), а также их физические смеси (комбинации). Особенно предпочтительными являются РР, SAN, ABS, ASA, а также комбинации ABS или ASA с РА или РВТ или PC. Особенно предпочтительными являются PET, РВТ, РР, РЕ, а также полиметилметакрилат (РММА) или ударопрочный РММА. Особенно предпочтительным для применения в качестве материала для подложки (S1) является сложный полиэфир, наиболее предпочтительно PET. В качестве альтернативы, подложка (S1) как таковая необязательно вне зависимости от слоя по меньшей мере одного из указанных выше полимеров, нанесенных на нее - может быть изготовлена из разных материалов, таких как стекло, керамика, металл, бумага и/или ткань. В данном случае подложка (S1) предпочтительно представляет собой пластину, и может применяться, например, в устройстве для тиснения с рулона на пластину (R2P). Проницаемость подложки (S1) для излучения предпочтительно соответствует максимуму поглощения по меньшей мере одного фотоинициатора, который применяют в композиции (С1а) для нанесения покрытия.

Толщина подложки (S1) предпочтительно составляет от 2 мкм до 5 мм. Особенно предпочтительной является толщина слоя, составляющая 25-1000 мкм, в частности, 50-300 мкм.

Предпочтительно подложка (S1) представляет собой пленку, более предпочтительно рулон пленки, очень предпочтительно непрерывный рулон пленки. В этом случае, подложка (S1) предпочтительно может применяться в устройстве для тиснения с рулона на рулон (R2R). В смысле настоящего изобретения, термин "непрерывная пленка" или "непрерывный рулон пленки" предпочтительно относится к пленке, которая имеет длину от 100 м до 10 км.

Композиция (C1a) для нанесения покрытия или эталонное покрытие предпочтительно содержит

а) по меньшей мере один способный к сшиванию полимер и/или олигомер,

б) по меньшей мере один реактивный разбавитель,

в) по меньшей мере один фотоинициатор и

г) по меньшей мере одну добавку.

По меньшей мере один способный к сшиванию полимер и/или олигомер предпочтительно выбирают из (мет)акрилатированных олигомерных или полимерных соединений, уретан(мет)акрилатов, винил(мет)акрилатов, эпокси(мет)акрилатов, сложных полиэфир(мет)акрилатов, поли(мет)акрилатов, простых полиэфир(мет)акрилатов, простых полиэфир(мет)акрилатов, олефин(мет)акрилатов, (мет)акрилатированных масел, силикон(мет)акрилатов и их смесей, предпочтительно из олигомеров уретан(мет)акрилата и силикон(мет)акрилатов. Термин "олигомер" относится к соединениям с относительно низкой молекулярной массой, состоящим из нескольких, обычно менее 10, мономерных звеньев. Мономерные звенья могут быть структурно одинаковыми или подобными, или же они могут отличаться друг от друга. Обычно, олигомерные соединения являются жидкими при комнатной температуре и давлении окружающей среды, при условии, что динамическая вязкость предпочтительно составляет менее 500 Па*с, и более предпочтительно менее 200 Па*с при температуре 23°С, измеренной в соответствии со стандартом DIN EN ISO 2555 (метод Брукильда). Термин "способный к сшиванию" относится к полимерам или олигомерам, которые имеют в среднем по меньшей мере одну, предпочтительно по меньшей мере две, незавершенные ненасыщенные группы, способные образовывать свободные радикалы для реакций сшивания. Способные к сшиванию олигомерные и/или полимерные соединения предпочтительно являются растворимыми в одном или нескольких реактивных разбавителей.

Особенно предпочтительно, эталонное покрытие (С1а) содержит ровно один способный к сшиванию полимер и/или олигомер, выбранный из уретан(мет)акрилатных олигомеров или силикон(мет)акрилатных олигомеров, в частности, из уретан(мет)акрилатныых олигомеров или силикон(мет)акрилатных олигомеров, содержащих в среднем 2-3 ненасыщенные группы.

Предпочтительные эталонные покрытия (С1а) содержат по меньшей мере один способный к сшиванию полимер и/или олигомер в общем количестве, составляющем 5-50% по массе, более предпочтительно 10-35% по массе, из расчета общей массы эталонного покрытия (С1а).

Подходящие реактивные разбавители могут полимеризироваться с олигомерными и/или полимерными соединениями с образованием эталонной подложки, содержащий сополимеризованную эластомерную сеть отвержденного эталонного покрытия (С1а). Термин реактивный разбавитель относится к мономерам с низкой молекулярной массой, которые способны участвовать в реакции полимеризации с образованием полимерного материала. Среднемассовая молекулярная масса Mw таких мономерных соединений предпочтительно составляет менее 1000 г/моль, и более предпочтительно менее 750 г/моль, которую определяют посредством ГПХ.

Предпочтительно, реактивные разбавители являются мономерами, способными к свободно-радикальной полимеризации, и, например, включают этиленненасыщенные мономеры, такие как (мет)акрилаты, стирол, винилацетат и их смеси. Предпочтительные мономеры включают в себя мономеры с (мет)акрилоильной функциональной группой, например, такие как, алкил(мет)акрилаты, арилоксиалкил(мет)акрилаты, гидроксиалкил(мет)акрилаты, N-винильные соединения и их комбинации. Подходящие мономеры известны специалисту в данной области техники и, например, перечислены в WO 2012/006207 А1.

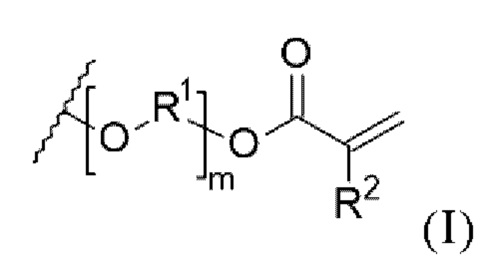

Особенно предпочтительные эталонные покрытия (С1а) содержат по меньшей мере один полифункциональный этиленненасыщенный мономер, то есть соединение, которое имеет по меньшей мере две способные к полимеризации двойные связи в одной молекуле, в качестве реактивного разбавителя для повышения плотности поперечных связей. Типичные примеры таких полифункциональных мономеров перечислены, например, в WO 2012/006207 А1. Особенно предпочтительные реактивные разбавители выбирают из гександиолдиакрилата и/или соединений, содержащих по меньшей мере два, предпочтительно ровно три, структурных звена, которые могут отличаться друг от друга или быть одинаковыми, общей формулы (I)

в которой

радикалы R1, независимо друг от друга, представляют собой С2-С8 алкиленовые, очень предпочтительно С2 алкиленовые группы,

радикалы R2, независимо друг от друга, представляют собой Н или метил, и

переменные т, независимо друг от друга, представляют собой целое число в диапазоне от 1 до 15, очень предпочтительно от 1 до 4 или 2 - 4, но при условии, что по меньшей мере в одном из структурных звеньев формулы (I) переменная m составляет по меньшей мере 2, предпочтительно ровно 2.

Все структурные звенья общей формулы (I) присоединены посредством символа " " к главной цепи указанного реактивного разбавителя. Указанное связывание предпочтительно происходит предпочтительно посредством установления связи атома кислорода радикала

" к главной цепи указанного реактивного разбавителя. Указанное связывание предпочтительно происходит предпочтительно посредством установления связи атома кислорода радикала  - с атомом углерода главной цепи компонента. Таким образом, по меньшей мере два, предпочтительно по меньшей мере три, структурных звена общей формулы (I) присутствуют в одном компоненте, а именно, в реактивном разбавителе б). Подходящие главные цепи, например, выбирают из неопентилгликоля, триметилолпропана, триметилолэтана или пентаэритритола.

- с атомом углерода главной цепи компонента. Таким образом, по меньшей мере два, предпочтительно по меньшей мере три, структурных звена общей формулы (I) присутствуют в одном компоненте, а именно, в реактивном разбавителе б). Подходящие главные цепи, например, выбирают из неопентилгликоля, триметилолпропана, триметилолэтана или пентаэритритола.

Указанное соединение предпочтительно содержит общее количество групп простого эфира "-O-R1-" общей формулы в диапазоне от 4 до 18, более предпочтительно в диапазоне от 5 до 15, очень предпочтительно в диапазоне от 6 до 12. Указанное соединение предпочтительно имеет молекулярную массу (Mn) в диапазоне от 300 до 2000 г/моль, более предпочтительно от 400 до 1000 г/моль, которую определяют посредством ГПХ.

Особенно предпочтительные соединения, содержащие по меньшей мере два структурных звена общей формулы (I), представляют собой (мет)акрилаты неопентилгликоля, триметилолпропана, триметилолэтана или пентаэритритола, в общей сложности, с 4-кратным - 20-кратным или 4-кратным - 12-кратным алкоксилированием, такие как, этоксилированный, пропоксилированный или этоксилированный и пропоксилированный, и в частности, исключительно этоксилированный, неопентилгликоль, триметилолпропан, триметилолэтан или пентаэритритол. Наиболее предпочтительными являются соответствующие (мет)акрилаты, полученные алкоксилированного триметилолпропана.

Эталонное покрытие предпочтительно содержит общее количество, составляющее 40-95% по массе, предпочтительно, составляющее 55-80% по массе, из расчета общей массы композиции (С1а) для нанесения покрытия, по меньшей мере одного реактивного разбавителя, предпочтительно гександиолдиакрилата и/или (мет)акрилатов, полученных из 6-кратно этоксилированного триметилолпропана.

По меньшей мере один фотоинициатор, содержащийся в эталонном покрытии (С1а), предпочтительно выбирают из фосфиноксидов, бензофенонов, а-гидроксиалкиларилкетонов, тиоксантонов, антрахинонов, ацетофенонов, бензоинов и простых эфиров бензоина, кеталей, имидазолов или фенилглиоксиловых кислот и смесей указанного. Особенно предпочтительными фотоинициаторами являются дифенил(2,4,6-триметилбензоил)фосфиноксид, этил(2,4,6-триметилбензоил)фенилфосфинат, фенилбис(2,4,6-триметилбензоил)фосфиноксид, бензофенон, 1-бензоилциклогексан-1-ол, 2-гидрокси-2,2-диметилацетофенон и 2,2-диметокси-2-фенилацетофенон и их смеси. По меньшей мере один фотоинициатор предпочтительно присутствует в общем количестве, составляющем 0,01-15% по массе, предпочтительно, составляющем 0,5-10% по массе, из расчета общей массы композиции (С1а) для нанесения покрытия.

Эталонное покрытие (С1а) может дополнительно содержать по меньшей мере одну добавку. Указанную добавку предпочтительно выбирают из группы, состоящей из регулирующих расход добавок, поверхностно-активных агентов, таких как поверхностно-активные вещества, смачивающие вещества и диспергирующие вещества, а также загустителей, тиксотропных веществ, пластификаторов, смазывающих и противодействующих слипанию добавок, и смесей указанного. Примерами доступных на рынке добавок являются продукты Efka® SL 3259, Byk® 377, Tego® Rad 2500, Tego® Rad 2800, Byk® 394, Byk-SILCLEAN 3710, Silixan® A250, Novec FC 4430 и Novec FC 4432. Подходящие общие количества по меньшей мере одной добавки составляют, например, 0,01-5% по массе, 0,2 или 0,5-3% по массе, из расчета общей массы композиции (С1а) для нанесения покрытия.

Таким образом, особенно предпочтительные эталонные покрытия (С1а) содержат - из расчета общей массы (С1а) - следующие компоненты:

- 10-35% по массе ровно одного уретан(мет)акрилатного олигомера или силикон(мет)акрилатного олигомера, содержащего в среднем 2 ненасыщенные группы,

- 55-80% по массе гександиолдиакрилата и/или(мет)акрилатов, полученных из 6-кратно этоксилированного триметилолпропана (то есть соединения, содержащего три структурных звена общей формулы (I)),

- 0,5-10% по массе этил(2,4,6-триметилбензоил)фенилфосфината и/или 1-бензоилциклогексан-1-ола и

- 0,2 или 0,5-3% по массе смазывающей добавки и/или противодействующей слипанию добавки.

Превращение двойной связи по меньшей мере частично отвержденного слоя эталонного покрытия (С1), полученного из (С1а), предпочтительно составляет по меньшей мере 70%, более предпочтительно по меньшей мере 75%, еще более предпочтительно по меньшей мере 80%, очень предпочтительно по меньшей мере 85%, в частности, по меньшей мере 90%.

Композитный материал (S1C1), который применяют в качестве клише (е2) для тиснения приспособления (Е2) для тиснения, может быть получен посредством нанесения отверждаемой под действием излучения композиции (С1а) по меньшей мере на часть подложки (S1) и отверждения указанной композиции (С1а). Нанесение отверждаемой под действием излучения композиции С1а) предпочтительно осуществляется на движущуюся подложку (S1). После нанесения композиции (С1а) для нанесения покрытия на поверхность движущейся подложки (S1), приспособление (Е1) для тиснения, содержащее по меньшей мере одно клише (e1) для тиснения, необязательно смоченный композицией (С1а) для нанесения покрытия, предпочтительно прижимают, по меньшей мере частично, к нанесенной композиции (С1а) для нанесения покрытия. Затем, композиция (С1а) для нанесения покрытия, по меньшей мере частично, отверждается посредством излучения, предпочтительно через подложку (S1), причем при этом она находится в контакте по меньшей мере с одним клише (e1) для тиснения в приспособлении (Е1) для тиснения, для переноса микроструктуры и/или наноструктуры в виде тисненной структуры по меньшей мере на частично отвержденную композицию (С1) покрытия композитного материала (S1C1). Отверждение излучением можно проводить при повышенной температуре, например, при 30-100°С или до 80°С. Наконец, композитный материал (S1C1) удаляется из приспособления (Е1) для тиснения. Толщина покрытия (С1) предпочтительно составляет от 0,1 до 500 мкм, более предпочтительно от 1 до 300 мкм.

Ширина структуры соответствующей тисненной структуры в покрытии (С1) композитного материала (S1C1) предпочтительно находится в диапазоне от 10 нм до 500 мкм, в частности, в диапазоне от 100 нм до 100 мкм. Высота структуры соответствующей тисненной структуры в покрытии (С1) композитного материала (S1C1) предпочтительно находится в диапазоне от 10 нм до 500 мкм, в частности, в диапазоне от 100 нм до 200 мкм.

Приспособление для получения композитного материала (S1C1) предпочтительно содержит следующие средства:

а) средство перемещения для перемещения подложки (S1), предпочтительно ленточный конвейер,

б) средство для нанесения предпочтительно отверждаемой под действием излучения композиции (С1а) для нанесения покрытия по меньшей мере на часть поверхности движущейся подложки (S1),

в) приспособление (Е1) для тиснения, содержащее по меньшей мере одно клише (e1) для тиснения, предпочтительно находящееся при этом ниже по потоку от средства для нанесения отверждаемой под действием излучения композиции (С1а) для нанесения покрытия, если смотреть в направлении перемещаемой подложки (S1),

г) необязательно средство для нагрева, предпочтительно нагревающий валковый механизм, необязательно в сочетании со средством ИК-излучения,

д) необязательно средство для охлаждения, предпочтительно охлаждающий валковый механизм, и

е) средство для излучения, предпочтительно УФ-излучения.

Приспособление (Е1) для тиснения может предпочтительно представлять собой тиснильный каландр, который предпочтительно содержит сеточный механизм приложения силы, более предпочтительно сеточный механизм валков. Указанное каландр имеет вращающиеся в противоположных направлениях валки, предпочтительно расположенные друг над другом в направлении высоты, с определенным промежутком, и при этом композитный материал (S1C1a), который должен быть обеспечен тисненной структурой, подается на валки, и направляется через образованный зазор между валками, причем ширина зазора может регулироваться в зависимости от потребности. В данном случае, сеточный механизм валков предпочтительно содержит первый валок, такой как металлический валок, например, такой как стальной валок, стальной валок, покрытым другим слоем металла, таким как слой меди или слой никеля, необязательно, содержащие небольшие количества фосфора, или валок, покрытый никелевым кожухом, который необязательно содержит небольшие количества фосфора, и второй валок. Первый валок (валок для тиснения) функционирует в данном случае в качестве приспособления (Е1) для тиснения и содержит клише (e1) для тиснения, которые имеют негативную форму тисненной структуры, подлежащую тиснению на поверхности композитного материала (S1C1a). Второй валок служит в качестве вдавливающего или прижимного валика. Тиснение происходит в месте зазора между валками, образованном вращающимися в противоположных направлениях валками, расположенными на определенном расстоянии от друг друга. Применяемое приспособление (Е1) для тиснения, которое также может быть обычным печатным цилиндром, который имеет негативную форму тисненной структуры, подлежащую тиснению на поверхности композитного материала (S1C1a), и может прижиматься к композитному материалу (S1C1a), по меньшей мере для частичного тиснения. Позитивная форма подлежащей тиснению структуры создается на приспособлении (Е1) для тиснения в соответствии с принятыми и известными специалисту в данной области техники способами; в зависимости от структуры и материалов, могут быть особенно предпочтительными конкретные способы. Приспособление (Е1) для тиснения предпочтительно может быть металлическим приспособлением для тиснения, более предпочтительно, изготовленным из стали, из стали, покрытой слоем металла, таким как слой меди или слой никеля, необязательно, содержащим небольшие количества фосфора, или валком, покрытым при этом никелевым кожухом, который необязательно содержит небольшие количества фосфора, очень предпочтительно изготовленным из стали, покрытой слоем никеля, необязательно, содержащим небольшие количества фосфора. Соответственно, клише (e1) для тиснения предпочтительно является металлическим, более предпочтительно, изготовленным из стали, меди или никеля, в частности, изготовленным из никеля, который содержит небольшие количества фосфора. Однако, в качестве альтернативы, для изготовления клише (e1) также могут применяться мягкие материалы, например, такие как полидиметилсилоксаны (PDMS). Более того, могут применяться валки, которые покрыты по меньшей мере одним пластичным материалом. Кроме того, приспособление (Е1) для тиснения в качестве клише (e1) для тиснения может иметь структурированное покрытие, такое как УФ-покрытие.

Если отверждение осуществляется при повышенных температурах, композитный материал (S1C1a) сначала проходит через нагревающий валковый механизм, за чем необязательно следует облучение инфракрасным облучением, перед фактической процедурой тиснения, то есть отверждение происходит при контакте с приспособлением (Е1) для тиснения. После тиснения и отверждения, тисненный композитный материал (S1C1) необязательно проходит через охлаждающий валковый механизм для охлаждения. В качестве альтернативы, отверждение также может происходить с охлаждением: в указанном случае, до того, как будет происходить фактическая процедура тиснения, описанная выше, композитный материал (S1C1a) для тиснения вначале проходит через охлаждающий валковый механизм. Вместо применения отдельного нагревающего валкового механизма или валкового механизма, задействованного в отверждении, также можно нагревать или охлаждать приспособление (Е1) для тиснения.

Примеры подходящих источников излучения для отверждения с помощью излучения включают ртутные источники излучения низкого давления, среднего давление и высокого давления, а также флуоресцентные лампы, импульсные источники излучения, металлогалогенные источники излучения (галогенные лампы), лазеры, светодиоды и, кроме того, электронное импульсное оборудование, обеспечивающие отверждение с помощью излучения без фотоинициатора, или эксимерные источники излучения. Отверждение с помощью излучения происходит вследствие воздействия высокоэнергетического излучения, то есть, УФ-излучения или солнечного света, или вследствие бомбардировки высокоэнергетическими электронами. Доза излучения, обычно достаточная для сшивания в случае УФ-отверждения, находится в диапазоне от 80 до 3000 мДж/см2. Конечно, также можно применять два или большее количество источников излучения для отверждения например, от двух до четырех. Каждый из указанных источников также может излучать в разных диапазонах длин волн.

Композитный материал (S1C1) может применяться в качестве многоразового клише (е2) для непрерывного тиснения приспособления (Е2) для тиснения и позволяет очень эффективное разделение между композитным материалом (S1C1) и структурированным материалом (M1), содержащим структурированную поверхность (SU1). Кроме того, тисненная структура материала (M1) может быть получена с высокой точностью формования и высокой успешностью воспроизведения при применении указанного композитного материала (S1C1) в качестве клише (е2) для тиснения.

Металлическое приспособление (Е2) для тиснения:

В случае, когда применяют металлическое приспособление (Е2) для тиснения, то является предпочтительным, если указанное приспособление для тиснения выбирают из медных или никелевых приспособлений для тиснения, в частности, никелевых приспособлений для тиснения, которые содержат небольшие количества фосфорных соединений. Ширина структуры и высота структуры соответствующей тисненной структуры металлического приспособления для тиснения при этом соответствует значениям, описанным ранее в связи с композитным материалом (S1C1). В соответствии с изобретением, для получения структурированного материала (M1) предпочтительно применять металлические приспособления для тиснения (Е2).

Стадия а-I) или а-II)

В соответствии с первым возможным вариантом стадии а), то есть стадией а-I), способа получения материала (M1), обеспечиваемого на стадии (1) способа в соответствии с изобретением, композиция (Р1а) для нанесения покрытия наносится по меньшей мере на часть поверхности подложки (F1) и, по меньшей мере частично, производят тиснение с помощью по меньшей мере одного приспособления (Е2) для тиснения, содержащего по меньшей мере одно клише (е2) для тиснения.

В соответствии с вторым возможным вариантом стадии а), то есть стадией а-II), композиция (Р1а) для нанесения покрытия наносится по меньшей мере на часть по меньшей мере частично тисненной поверхности по меньшей мере одного приспособление (Е2) для тиснения, содержащего по меньшей мере одно клише (е2) для тиснения, и на указанную композицию (Р1а) для нанесения покрытия необязательно наносится подложка (F1).

Подложка (F1), или если подложку (F1) не применяют, по меньшей мере одно клише (е2) для тиснения представляет собой материал-носитель для композиции (Р1а) для нанесения покрытия и полученный в результате отвержденный слой покрытия. Подходящие материалы и толщина подложки (F1) включают в себя те же материалы и толщину, которые уже упоминались выше в связи с подложкой (S1). При этом ссылаются непосредственно на соответствующие места в описании. Кроме того, подложка (F1) также может выбираться из полимерных подложек, покрытых с одной стороны (I) односторонней или двусторонней клейкой лентой, необязательно содержащей защитную пленку, или покрытых (II) самоклеящимся слоем, или же подложка может выбираться из самоклеящихся полимерных подложек. Подложка (F1) предпочтительно представляет собой пленку, более предпочтительно рулон пленки, очень предпочтительно непрерывный рулон пленки.

Предпочтительно, по меньшей мере частичное тиснение на стадии а-I) происходит на уровне зазора между валками, который образован двумя противоположными друг другу валками, валками, вращающимися в противоположных направлениях или вращающимися в том же направлении, причем

- по меньшей мере одно клише (е2) для тиснения по меньшей мере одного приспособления (Е2) для тиснения при этом обращено к композиции (Р1а) для нанесения покрытия композитного материала (F1P1a) или

- композиция (Р1а) для нанесения покрытия по меньшей мере на части по меньшей мере частично тисненной поверхности по меньшей мере одного приспособления (Е2) для тиснения, содержащего по меньшей мере одно клише (е2) для тиснения, при этом обращена к подложке (F1).

В случае применения на стадии а-II) подложки (F1), по меньшей мере частичное тиснение на указанной стадии предпочтительно происходит на уровне зазора между валками, который образован двумя противоположными друг другу валками, вращающимися в противоположных направлениях или в том же направлении, причем композиция (Р1а) для нанесения покрытия по меньшей мере на одном клише (е2) для тиснения приспособления (Е2) для тиснения обращена к подложке (F1). По меньшей мере частичное тиснение в указанном случае предпочтительно достигается посредством прижатия подложки (F1) к композиции (Р1а) для нанесения покрытия, которая была нанесена по меньшей мере на одно клише (е2) для тиснения приспособления (Е2) для тиснения.

В случае, когда подложка (F1) на стадии а-II) не применяется, то по меньшей мере частичное тиснение на указанной стадии предпочтительно происходит посредством прижатия нанесенной композиции (Р1а) для нанесения покрытия по меньшей мере на одно клише (е2) для тиснения приспособления (Е2) для тиснения. Указанное приложение давления может, например, достигаться с помощью таких средств как валок или сеточный механизм валков, включая при этом по меньшей мере одно прокатывание после нанесения композиции (Р1а) для нанесения покрытия. Сеточный механизм валков в данном случае предпочтительно содержит металлический валок, например, такой как стальной валок, стальной валок, покрытый слоем металла, таким как слой меди, слой никеля, необязательно, содержащий небольшие количества фосфора, или валок, покрытый никелевым кожухом, который необязательно содержит небольшие количества фосфора, или даже валок на основе кварца, или валок, покрытый по меньшей мере одим пластичным материалом.

Композицию (Р1а) для нанесения покрытия, которую применяют на стадии а-I) или а-II) для получения структурированного материала (M1), называют "покрытием продукта". Указанная композиция (Р1а) для нанесения покрытия на продукт предпочтительно представляет собой физически отверждаемую, термически отверждаемую, химически отверждаемую и/или отверждаемую под действием излучения композицию для нанесения покрытия. Предпочтительно, композиция (Р1а) для нанесения покрытия представляет собой химически отверждаемую, термически отверждаемую и/или отверждаемую под действием излучения композицию для нанесения покрытия, более предпочтительно, отверждаемую под действием излучения композицию для нанесения покрытия. Соответственно, по меньшей мере частичное отверждение в соответствии со стадией б) предпочтительно происходит посредством отверждения излучением.

Физическое отверждение в данном случае предпочтительно относится к отверждению композиции (Р1а) для нанесения покрытия на продукт посредством простого испарения растворителя(-ей) из указанной композиции (Р1а) для нанесения покрытия. Термическое отверждение в данном случае предпочтительно вызывает механизм отверждения, который связан с температурами выше комнатной температуры (>23°С). Это может быть, например, образование радикалов или ионов, предпочтительно радикалов из инициатора, который разрушается при повышенных температурах и, таким образом, инициирует радикальную или ионную полимеризацию. Примерами таких термически активируемых инициаторов являются инициаторы, которые имеют период полураспада при температуре 80°С, который составляет менее 100 часов. Химическое отверждение предпочтительно относится к реакции по меньшей мере двух разных и взаимодополняющих реакционноспособных функциональных групп, например, реакции в виде поликонденсации, такой как реакция группы -ОН с группой СООН, или реакции полиприсоединения (реакция группы NCO с группой -ОН или аминогруппой). Кроме того, химическое отверждение предпочтительно относится к механизму отверждения, который связан с температурами ниже комнатной температуры (<23°С), например посредством образования анионов или катионов в результате применения соответствующих катализаторов. Отверждение под действием излучения относится к отверждению композиции (Р1а) для нанесения покрытия на продукт вследствие образования радикалов, предпочтительно с помощью инициатора, способного образовывать радикалы.

Если композиция (Р1а) для нанесения покрытия является физически отверждаемой, термически отверждаемой и/или химически отверждаемой композицией для нанесения покрытия, ее получают с применением в качестве связующего вещества по меньшей мере одного общепринятого полимера, известного специалисту в данной области техники. В случае термически или химически отверждаемых композиций для нанесения покрытия, следовательно, указанное связующее вещество предпочтительно обладает способными к сшиванию функциональными группами. Любая общепринятая способная к сшиванию функциональная группа, известная специалисту в данной области техники, является подходящей в указанном контексте. В частности, способные к сшиванию функциональные группы выбирают из группы, состоящей из гидроксильных групп, аминогрупп, групп карбоновой кислоты, тиоловых групп, изоцианатов, полиизоцианатов и эпоксидов. Полимеры предпочтительно могут отверждаться или могут сшиваться экзотермически или эндотермически, предпочтительно в температурном диапазоне от -20°С до 250°С, или от 18°С до 200°С. Особенно подходящими в качестве полимеров является по меньшей мере один полимер, выбранный из группы, состоящей из полиуретанов, простых полиэфиров, сложных полиэфиров, полиамидов, полимочевин, поливинилхлоридов, полистиролов, поликарбонатов, поли(мет)акрилатов, эпоксидных смол, феноло-формальдегидных смол, меламино-формальдегидных смол. Указанные полимеры могут, в частности, иметь ОН-функциональную группу. В этом случае они могут быть отнесены к общему термину "полиолы". Такие полиолы могут, например, быть поли(мет)акрилатными полиолами, сложными полиэфирными полиолами, простыми полиэфирными полиолами, полиуретановыми полиолами, полимочевинными полиолами, сложными полиэфирами полиакрилатных полиолов, сложными полиэфирами полиуретановых полиолов, полиуретано-полиакрилатными полиолами, модифицированными полиуретаном алкидными смолами, модифицированными жирной кислотой сложными полиэфирами полиуретановых полиолов, а также смесями указанных полиолов. Предпочтительными являются поли(мет)акрилатные полиолы, сложные полиэфирные полиолы и простые полиэфирные полиолы.

В данном случае возможно применять по меньшей мере один полимер, который отверждается с участвием изоцианатных и/или олигомеризованных изоцианатных групп, очень предпочтительно по меньшей мере один соответствующий полиуретан и/или по меньшей мере одну соответствующую полимочевину (например, которые называют "алифатическими связующими веществами"). Алифатические связующие вещества являются компонентами, который получают в результате реакции соединений с аминогруппами, в частности вторичных аминов, с изоцианатами. Если применяют по меньшей мере один полиуретан, то тогда особенно подходящими являются смолы на основе полиуретана, которые можно получить посредством реакции полиприсоединения между содержащими гидроксил компонентами, такими как полиолы, и по меньшей мере одним полиизоцианатом (ароматические и алифатические изоцианаты, ди-, три- и/или полиизоцианаты). Как правило, в данном случае требуется стехиометрическая реакция групп ОН в полиолах с группами NCO в полиизоцианатах. Однако, применяемое стехиометрическое соотношение также можно варьировать, так как полиизоцианат может добавляться к полиольному компоненту в таком количестве, что может иметь место "избыточное сшивание" или "недостаточное сшивание". Если применяются эпоксидные смолы, то есть смолы на основе эпоксидов, то подходящими предпочтительно являются смолы на основе эпоксидов, которые получают из простых глицидиловых эфиров, имеющих концевые эпоксидные группы и, внутри молекуле, гидроксильные группы в качестве функциональных группы. Это предпочтительно продукты реакции бисфенола А и эпихлоргидрина и/или бисфенола F с эпихлоргидрином, а также их смеси, которые также применяются в присутствии реактивных разбавителей. Отверждение или сшивание таких смол на основе эпоксидов, как правило, сопровождается полимеризацией эпоксидных групп эпоксидного кольца, посредством реакции полиприсоединения в виде реакции присоединения других реакционноспособных соединений, таких как отвердители, в стехиометрическом количестве, с эпоксидными группами, причем в указанном случае, соответственно, необходимо присутствие одного активного водородного эквивалента на эпоксидную группу (то есть, для отверждения необходим один Нактивный эквивалент на эпоксидный эквивалент), или поликонденсацией через посредство эпоксидных групп и гидроксильных групп. Примерами подходящих отвердителей являются полиамины, в частности, (гетеро)алифатические, (гетеро)ароматические и (гетеро)циклоалифатические полиамины, полиамидоамины, полиаминоамиды, а также многоосновные карбоновые кислоты и их ангидриды.

Композиция (Р1а) для нанесения покрытия предпочтительно представляет собой отверждаемую под действием излучения композицию для нанесения покрытия. В данном случае, термины "отверждаемая под действием излучения" и "отверждение излучением" являются взаимозаменяемыми. Термин "отверждение излучением" предпочтительно относится к радикальной полимеризации способных к полимеризации соединений под действием электромагнитного излучения и/или излучения частиц, примерами которых при этом являются излучение от видимого до (Б)ИК излучения в диапазоне длин волн, составляющих λ=400-1200 нм, предпочтительно 700-900 нм, и/или УФ-излучение в диапазоне длин волн, составляющих λ=100-400 нм, предпочтительно, составляющих λ=200-400 нм, и более предпочтительно λ=250 - 400 нм, и/или излучение электронов в диапазоне от 150 до 300 кэВ, и более предпочтительно с дозой излучения, составляющей по меньшей мере 80, предпочтительно 80 3000 мДж/см2. Особенно предпочтительно, отверждение излучением проводят с помощью применения УФ-излучения. Композиция (Р1а) для нанесения покрытия может отверждаться посредством применение подходящего источника излучения. Следовательно, (Р1а) предпочтительно представляет собой отверждаемую УФ-излучением композицию для нанесения покрытия.

Таким образом, предпочтительная композиция (Р1а) для нанесения покрытия на продукт содержит

а) по меньшей мере одно соединение, имеющее в среднем по меньшей мере две ненасыщенные группы,

б) необязательно по меньшей мере один фотоинициатор и

в) необязательно по меньшей мере одну добавку.

Соединение а) предпочтительно имеет в среднем по меньшей мере две ненасыщенные углеродные двойные связи, более предпочтительно (мет)акриловые группы. С указанной целью, соединение а) может выбираться из уретан(мет)акрилатов, винил(мет)акрилатов, эпокси(мет)акрилатов, сложных полиэфир(мет)акрилатов, поли(мет)акрилатов, простых полиэфир(мет)акрилатов,, олефин(мет)акрилатов, (мет)акрилатированных масел, силикон(мет)акрилатов, ненасыщенных полиэфирых смол, ди- и/или трифункциональных сложных (мет)акриловых эфиров, полифункциональных ненасыщенных мономеров, таких как полифункциональные ненасыщенные сложные (мет)акриловые эфиры, или смесей указанного. Указанное соединение а) предпочтительно присутствует в общем количестве, составляющем 70-99% по массе, предпочтительно 80-97% по массе, более предпочтительно 85-92% по массе, из расчета общей массы композиции (Р1а) для нанесения покрытия.

Если отверждение осуществляется с помощью видимого, (Б)ИК и/или УФ-излучения, то композиция (Р1а) для нанесения покрытия предпочтительно содержит по меньшей мере один фотоинициатор, способный образовывать инициирующие полимеризацию радикалы при облучении излучением, имеющим определенную длину волны. В отличие от этого, в случае отверждения с излучением электронов, присутствие таких фотоинициаторов не требуется. Подходящие фотоинициаторы являются такими же компонентами, которые перечислено выше в связи с компонентом (в) композиции (С1а) для нанесения покрытия. В случае его присутствия, фотоинициатор предпочтительно содержится в общем количестве, составляющем 0,1-15% по массе, предпочтительно 0,5-10% по массе, очень предпочтительно 1-8% по массе, из расчета общей массы композиции (Р1а) для нанесения покрытия.

Кроме того, композиция (Р1а) для нанесения покрытия может содержать по меньшей мере одну дополнительную добавку. В этом случае возможно применять те же компоненты, которые указаны выше в связи с компонентом (г) композиции (С1а) для нанесения покрытия. По меньшей мере одна добавку предпочтительно присутствует в общем количестве, составляющем 0,1-10% по массе, предпочтительно 0,3-8% по массе, очень предпочтительно 0,7-4% по массе, из расчета общей массы композиции (Р1а) для нанесения покрытия.

Композиция (Р1а) для нанесения покрытия может быть композицией на основе растворителя или твердой композицией для нанесения покрытия. Для того чтобы способствовать быстрому отверждению и предотвратить образование большого количества испаряющихся растворителей при отверждении, композиция (Р1а) для нанесения покрытия предпочтительно является твердой композицией для нанесения покрытия или композицией для нанесения покрытия, содержащей небольшое количество растворителей. Таким образом, она предпочтительно имеет содержание твердых веществ, составляющее 75-100% по массе, из расчета общей массы композиции (Р1а) для нанесения покрытия, как определено в соответствии со стандартом DIN EN ISO 3251:2008-06 при температуре 125°С и 60 мин. Более того, она предпочтительно содержит общее количество соединений (а) - (в), составляющее 90-100% по массе, более предпочтительно 95-100% по массе, из расчета общей массы композиции (Р1а) для нанесения покрытия.

Стадия б)

На стадии б), нанесенная композиция (Р1а) для нанесения покрытия, по меньшей мере частично отверждается, с получением по меньшей мере частично тисненного и частично отвержденного материала покрытия, необязательно содержащего подложку (F1). Под термином "по меньшей мере частичное отверждение" по отношению к композиции (Р1а) для нанесения покрытия понимают обозначение превращения указанной композиции (Р1а) для нанесения покрытия в готовое к применению состояние, то есть в состояние, в котором материал (M1), содержащий указанное структурированное покрытие (Р1) может применяться по назначению.

Предпочтительно, на протяжении всей продолжительности по меньшей мере частичного отверждения на стадии б), применяемые на стадии а-I) или а-II) средство для приложения давления или прижатия нанесенной композиции (Р1а) для нанесения покрытия по меньшей мере к одному клише (е2) для тиснения находится в контакте с композицией (Р1а) для нанесения покрытия и/или по меньшей мере с частично отвержденным покрытием, образованным из нее.

Следовательно, стадии а-I) или а-II) и б) предпочтительно проводят одновременно. В данном случае отверждение на стадии б) происходит во время осуществления стадии а-I) или а-II), предпочтительно in situ, в частности, если отверждаемая излучением композиция для нанесения покрытия применяется в качестве композиции (Р1а) для нанесения покрытия. В качестве альтернативы, и, в частности, если применяемая композиция (Р1а) для нанесения покрытия при этом является термически отверждаемой и/или химически отверждаемой композицией для нанесения покрытия, стадии а-I) или а-II) и б) проводят по времени друг за другом.

Если на стадии а-I) или а-II) применяют подложку (F1), то по меньшей мере частичное отверждение на стадии б) предпочтительно осуществляется посредством облучения через подложку (F1). Если на стадии а-II) подложка не применяется, и в качестве по меньшей мере одного клише (е2) для тиснения приспособления (Е2) для тиснения применяется композитный материал (S1C1), то облучение предпочтительно осуществляется через композитный материал (S1C1), применяемый в качестве подложки. В обоих случаях является предпочтительным, если проницаемость подложки (F1) или подложки (S1) в композитном материале (S1C1) соответствует диапазону поглощения по меньшей мере одного фотоинициатора, предпочтительно присутствующего в композиции (Р1а) для нанесения покрытия. В случае, когда на стадии а-II) подложка (F1) не применяется, и приспособление (Е2) для тиснения содержит металлическое клише (е2) для тиснения, то облучение предпочтительно осуществляется через композицию (Р1а) для нанесения покрытия.

Следовательно, соответствующее устройство, которое применяют при осуществлении стадии б), предпочтительно содержит по меньшей мере один источник излучения, предназначенный для облучения композиции (Р1а) для нанесения покрытия излучением для отверждения. Поскольку композиция (Р1а) для нанесения покрытия предпочтительно представляет собой УФ-отверждаемую композицию для нанесения покрытия, применяемое отверждающее излучение предпочтительно представляет собой УФ-излучение. Если композиция (Р1а) для нанесения покрытия не является отверждаемой под действием излучения, то она предпочтительно является химически отверждаемой. В этом случае отверждение на стадии б) происходит термически, например, посредством применения подходящих источников теплового излучения. Конечно, также возможно комбинированное отверждение, то есть, термическое отверждение и отверждение с помощью УФ-излучения.

Стадия в)

В соответствии со стадией в) первого возможного варианта изготовления структурированного материала (M1), получаемого на стадии (1) способа в соответствии с изобретением, по меньшей мере частично тисненный материал покрытия, необязательно содержащий подложку (F1), удаляется из приспособления (Е2) для тиснения. После удаления из приспособления для тиснения, материал (M1), содержащий по меньшей мере одну микро- и/или наноструктур ированную поверхность (SU1), включающую в себя ряд микроразмерных и/или наноразмерных элементов поверхности, предпочтительно получают в виде свободной пленки, необязательно содержащей подложку (F1). Материал (M1) имеет на своей поверхности, которая была в контакте с клише (е2) для тиснения, по меньшей мере частичное негативное зеркальное отображение клише (е2) для тиснения приспособления (Е2) для тиснения. Приспособление (Е2) для тиснения восстанавливается на стадии в).

Указанное удаление из приспособления для тиснения может, например, осуществляться посредством отслоения по меньшей мере частично тисненного материала покрытия, необязательно содержащего подложку (F1), от приспособления (Е2) для тиснения или наоборот. Отслоение может либо осуществляться вручную, либо посредством применения общеизвестных механических средств разделения.

В качестве альтернативы, удаление из приспособления (Е2) для тиснения может содержать следующие стадии:

в-1I) нанесение по меньшей мере одного клейкого слоя (AL) по меньшей мере на часть неструктурированной поверхности по меньшей мере частично тисненного материала покрытия

или

в-1II) нанесение по меньшей мере одного клейкого слоя (AL) на подложку (F1), не находящуюся в контакте по меньшей мере с частично тисненным материалом покрытия, и

в-2) удаление, предпочтительно отслоение, материала (M1), содержащего по меньшей мере один клейкий слой (AL), от приспособления (Е2) для тиснения или наоборот.

Клейкий слой (AL), например, может быть клеящим веществом для слоистых материалов, таким как полиакрилат или клеящее вещество на основе полиакрилата. Однако, предпочтительно клейкий слой (AL) представляет собой самоклеящийся слой или многослойную конструкцию. Такие многослойные конструкции, например, содержат средний полимерный слой (PL), который также называют внутренним слоем, который покрыт клеящим веществом (АН) на обеих поверхностях. Каждое из указанных клеящих веществ (АН) может быть полиакрилатом или клеящим веществом на основе полиакрилата. В принципе, для получения среднего полимерного слоя (PL) может применяться любой тип полимера. Примерами таких полимеров являются поли(мет)акрилаты, сложные полиэфиры, такие как PET и/или РВТ, поливинилиденфториды, поливинилхлориды, полиамиды и/или полиолефины. В частности, может применяться сложный полиэфир, такой как PET. Толщина слоя полимерного слоя (PL) может находиться в диапазоне от 5 до 55 мкм, предпочтительно от 6 до 50 мкм, более предпочтительно от 7 до 40 мкм, в частности, от 8 до 30 мкм. Каждое клеящее вещество (АН) может изначально покрываться защитной пленкой, такой как силиконовая бумага, для удобства обращения с ним. Однако, перед его применением в качестве клейкого слоя (AL) на стадии в-I), одну из двух защитных пленок удаляют. Другую защитную пленку предпочтительно удаляют на более поздней стадии способа в соответствии с изобретением, более предпочтительно перед прикреплением композитного материала (М1С2) по меньшей мере к одному предмету (А1).

Стадии в-1I) или в-1II) и в-2) могут либо осуществляться вручную, либо с помощью механизма, содержащего по меньшей мере одно средство перемещения клейкого слоя (AL), по меньшей мере одно средство подачи давления для приложения давления для прикрепления клейкого слоя (AL) по меньшей мере к части неструктурированной поверхности по меньшей мере частично тисненного материала покрытия или к подложке (F1), не находящейся в контакте по меньшей мере с частично тисненным материал покрытия, и по меньшей мере одно средство разделения для удаления, предпочтительно отслоения, материала (M1) из приспособления (Е2) для тиснения или наоборот.

Устройство, который применяют в способе получения материала (M1), включающего стадии а-I) или а-II), б) и в) в соответствии с возможным вариантом 1, предпочтительно соответствует устройству, описанному выше в связи с получением композитного материала (S1C1), то есть устройству для тиснения с рулона на рулон. В случае, когда подложка (F1) на стадии а-II) не применяется, указанное устройство при этом не содержит средства для перемещения подложки (F1).

Возможный вариант 2:

Помимо возможного варианта 1, содержащего стадии а-I) или а-II), б) и в) способа, материал (M1), полученный на стадии (1) способа в соответствии с изобретением, может быть получен посредством других способов. Предпочтительно, материал (M1), полученный на стадии (1), выбирают из (I) полученных способом горячего тиснения полимерных материалов, предпочтительно полученных способом горячего тиснения полимерных пленок; (II) самособранных монослоев; (III) материалов, имеющих по меньшей мере одну микро- и/или наноструктурированную поверхность (SU1), полученную посредством лазерной и/или фотолитографии; и (IV) полимерных материалов, имеющих по меньшей мере одну микро- и/или наноструктурированную поверхность (SU1), полученную посредством внешнего воздействия.

В способах горячего тиснения, полимерные материалы, в частности, полимерные пленки, нагреваются до температур выше их температуры стеклования, соответствующая структура вдавливается в разжиженную полимерную пленку посредством негативных или позитивных клише, тисненная полимерная пленка охлаждается и извлекается из клише. Подходящие материалы (M1) также могут быть получены посредством микромасштабного термоформования, при котором термопластичные полимерные пленки растягиваются в трех измерениях и нагреваются перед тем, как клише наносится на пленку. В отличие от способов горячего тиснения, полимерная пленка только размягчается, но все еще находится в твердом состоянии.

Получение структурированных материалов (M1), в частности, складчатых полимерных пленок, также возможно посредством приложения внешнего воздействия. При этом внешнее воздействие, например, может выбираться из изменений температуры, растяжения, отпускания и набухания или окисления. Во время изменений температуры, то есть нагрева и охлаждения, возникает несоответствие коэффициентов теплового расширения между подложкой и полимерным слоем, что приводит к короблению поверхностного слоя и образованию на указанной поверхности складок. Образованные складки обычно распределяются по поверхности случайным образом. Складки также могут создаваться посредством механического растяжения/сжатия, включающего одноосное растяжение с последующим пленочным осаждением тонкого слоя и/или химической модификацией. При релаксации напряжения, на поверхности полимерного материала образуются складки вследствие несоответствия модуля между жестким верхним слоем и полимерной подложкой. Указанные складки обычно выровнены ортогонально оси деформации. Образование складок при набухании может быть вызвано посредством погружения наслоенной полимерной пленки в пары растворителя или раствор мономера. Складки также могут образовываться посредством химической модификации, например окисления поверхности полимерной пленки.

Материал (M1), обеспечиваемый на стадии 1) способа в соответствии с изобретением, предпочтительно получают в соответствии с возможным вариантом 1, то есть, описанным выше способом, который включает в себя стадии а-I) или а-II), б) и в).

Характеристики материала (M1)

Материал (M1), полученный на стадии (1) способа в соответствии с изобретением, и предпочтительно полученный в соответствии с возможным описанным выше вариантом 1, содержит по меньшей мере одну микро- и/или наноструктур ированную поверхность (SU1), включающую в себя ряд микроразмерных и/или наноразмерных элементов поверхности. Указанная поверхность (SU1) предпочтительно содержит повторяющийся и/или расположенный через одинаковые промежутки узор, или же узоры расположены произвольным образом. Структура в каждом случае может быть непрерывной тисненной структурой, такой как непрерывная структура в виде рифлей, или же ряд предпочтительно повторяющихся отдельных тисненных структур. Соответствующие отдельные тисненные структуры в указанном случае могут, в свою очередь, быть основаны предпочтительно на структуре в виде рифлей, имеющей более или менее четко выраженные выступающие части, определяющие высоту тиснения тисненной структуры. Согласно соответствующей геометрии гребней предпочтительно повторяющейся отдельной тисненной структуры, вид сверху может показывать ряд предпочтительно повторяющихся отдельных тисненных структур, каждая из которых различна, например, предпочтительно волнообразной, пилообразной, шестиугольной, ромбической, ромбоидной формы, формы в виде параллелограмма, ячеистой, круглой, точечной формы, формы в виде звезды, формы в виде жгута, сетчатой, многоугольной, предпочтительно триугольной, четырехугольной, более предпочтительно прямоугольной и квадратной, пятиугольной, шестиугольной, семиугольной и восьмиугольной формы, проволокообразной формы, эллипсоидальной, овальной формы, а также узоры решетчатой формы, причем возможно наложение друг на друга по меньшей мере двух узоров. Выступающие части отдельных тисненных структур также могут иметь кривизну, то есть, иметь выпуклую и/или вогнутую структуру.

Соответствующая тисненная структура (SU1) может быть описана посредством ее ширины, такой как ширина гребней, другими словами посредством ширины ее структуры, и посредством высоты тиснений, другими словами, посредством высоты ее структуры (или глубины структуры). Ширина структуры, такая как ширина гребней может иметь длину, составляющую до одного сантиметра, но предпочтительно находится в диапазоне от 10 нм до 1 мм. Высота структуры предпочтительно находится в диапазоне от 0,1 нм до 1 мм. Однако, предпочтительно, соответствующая тисненная структура представляет собой микроструктуру и/или наноструктуру.

Размер конкретного микроразмерного или наноразмерного элемента поверхности, соответственно, определяется как его максимальная протяженность в любом направлении, параллельном поверхности, то есть, например, в виде диаметра цилиндрического элемента поверхности или диагональ поверхности основы пирамидального элемента поверхности. В случае элементов поверхности, которые имеют макроразмерную протяженность в одном или нескольких направлениях в пределах поверхности (или, параллельно поверхности), и микро-или наноразмерную протяженность в одном или нескольких других направлениях в пределах поверхности, термин размер элементов поверхности относится к микро- и/или наноразмерной протяженности таких элементов поверхности. Длина конкретного микроразмерного или наноразмерного элемента поверхности, соответственно, определяется как его протяженность в направлении длины структурированной поверхности. Подобным образом, ширина конкретного микроразмерного или наноразмерного элемента поверхности, соответственно, определяется как его протяженность в направлении ширины структурированной поверхности.

Высота выступающего (или возвышающегося) элемента поверхности определяется посредством ее соответствующей протяженности, измеренной от прилегающей нижней поверхности, на который расположен соответствующий выступающий элемент поверхности в направлении, перпендикулярном такой нижней поверхности. Подобным образом, глубина элемента поверхности, простирающаяся в направлении вниз от прилегающей верхней открытой поверхности, определяется посредством его соответствующей протяженности вниз, измеренной от прилегающей верхней поверхности, от которой простирается углулбение, в направлении, перпендикулярном такой верхней поверхности.

Расстояние между двумя соседними элементами поверхности определяется как расстояние между двумя максимальными значениями или двумя относительными максимальными значениями, соответственно, между такими элементами поверхности в направлении в пределах структурированной поверхности. Структурированные поверхности, имеющие повторяющуюся последовательность элементов поверхности в одном или нескольких заданных направлениях, параллельных поверхности, могут быть охарактеризованы одной или несколькими длинами между наивысшими точками в таких направлениях. В определенном направлении, параллельном поверхности, термин длина между наивысшими точками обозначает расстояние между соответствующими точками двух соседних, повторяющихся через одинаковые промежутки элементов поверхности. Указанное может быть проиллюстрировано в отношении структурированных поверхностей, содержащих чередующуюся последовательность элементов поверхности типа канавок и реек, причем оба элемента поверхности, в первом продольном направлении, в макроскопическом масштабе, простираются по сути параллельно друг другу, и причем каждый из них имеет микро- и, необязательно, наноразмерное поперечное сечение, расположенное перпендикулярно к указанному продольному направлению). Длина между наивысшими точками такой структурированной поверхности, расположенной перпендикулярно к продольному направлению, представляет собой сумму ширины элемента поверхности типа канавок и ширины элемента поверхности типа реек в таком перпендикулярном направлении.

Каждый из микроразмерных и/или наноразмерных элементов поверхности (SU1) материала (M1) предпочтительно имеет ширина структуры, составляющую 10 нм - 500 мкм, более предпочтительно 25 нм - 400 мкм, даже более предпочтительно 50 нм - 250 мкм, очень предпочтительно 100 нм -100 мкм. Высота структуры соответствующих микроразмерных и/или наноразмерных элементов поверхности (SU1) материала (M1) предпочтительно находится в диапазоне от 10 нм до 500 мкм, более предпочтительно от 25 нм до 400 мкм, даже более предпочтительно от 50 нм до 300 мкм, очень предпочтительно от 100 нм до 200 мкм.

Ширина структуры и высота структуры соответствующей поверхности (SU1) предпочтительно определяются посредством получения поперечного сечения поверхности (SU1) и определения высоты структуры и ширины структуры указанного поперечного сечения с помощью оптической микроскопии.

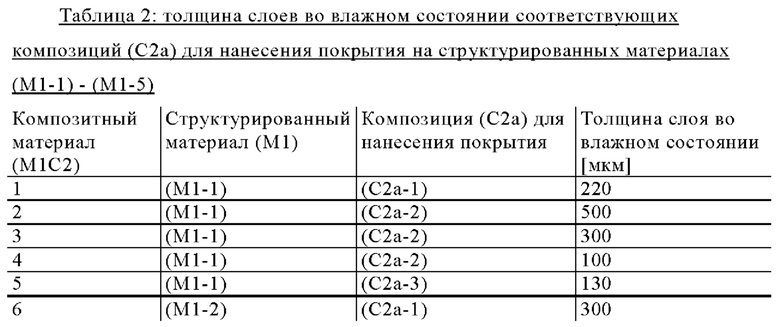

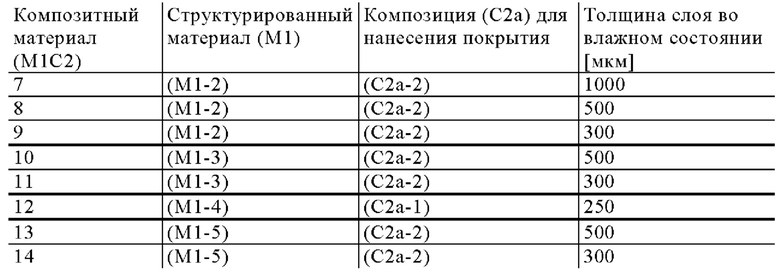

Стадия (2):

На стадии (2) способа в соответствии с изобретением, композиция (С2а) для нанесения покрытия наносится на поверхность (SU1) материала (M1). Указанная композиция (С2а) для нанесения покрытия при этом образует после частичного отверждения на стадии (3) защитный слой на структурированной поверхности (SU1) материала (M1). Композицию (С2а) для нанесения покрытия, по этой причине, также называют "защитной композицией (С2а) для нанесения покрытия". По аналогии, отвержденную композицию (С2) для нанесения покрытия, полученную после стадии (3), называют "защитным слоем (С2) покрытия".

Защитную композицию (С2а) для нанесения покрытия, наносимую на стадии (2) способа в соответствии с изобретением, предпочтительно выбирают из отверждаемых под действием излучения композиций для нанесения покрытия, физически отверждаемых композиций для нанесения покрытия, химически отверждаемых композиций для нанесения покрытия, расплавов и их смесей. Неожиданно, на стадии (2) может применяться широкий спектр защитных композиций (С2а) для нанесения покрытия, таким образом, что делает способ в соответствии с изобретением очень гибким и легко адаптируемым к различным потребностям с точки зрения отверждения защитной композиции (С2а) для нанесения покрытия.

В соответствии с особенно предпочтительным вариантом осуществления стадии (2), защитная композиция (С2а) для нанесения покрытия наносится с толщиной, которая является достаточной для получения толщины сухой пленки после отверждения, которая указана ниже. Указанное обеспечивает эффективную защиту структурированной поверхности.

Композиция (С2а) для нанесения покрытия, нанесенная на стадии (2) способа в соответствии с изобретением, предпочтительно представляет собой жидкую или сильно вязкую композиция. Указанное позволяет эффективно заполнять углубления и выступающие части структурированной поверхности (SU1) материала (M1), уменьшая таким образом нежелательные включения воздуха и предотвращая отделение отвержденного защитного слоя при прикреплении защищенного материала (М1С2) к предмету (А1). Если композиция (С2а) для нанесения покрытия представляет собой отверждаемую под действием излучения композицию для нанесения покрытия, а физически отверждаемую композицию для нанесения покрытия или химически отверждаемую композицию для нанесения покрытия, то она предпочтительно имеет вязкость при температуре 23°С, составляющую 1 - 500 000 мПа*с, более предпочтительно 25 - 100 000 мПа*с, даже более предпочтительно 50 - 50 000 мПа*с, в частности, 80-9 000 мПа*с, особенно предпочтительно 90 - 3 000 мПа*с, в частности 100 - 2 000 мПа*с, как определено в соответствии со стандартом DIN 53019-1:2008-09, DIN 53019-2:2001-02, DIN 53019-3:2008-09 и DIN 53019-4:2016-10,

Если композиция (С2а) для нанесения покрытия представляет собой расплав, например расплав TPU, то она предпочтительно имеет температуру стеклования, составляющую 20 - -60°С, более предпочтительно, составляющую 0 - -45°С, которую определяют посредством динамической сканирующей калориметрии (ДСК) в соответствии со стандартом DIN ISO 11357-2:2014-07, используя скорость нагрева, составляющую 10 К/мин.

Стадия (3):

В соответствии со стадией (3) способа в соответствии с изобретением, защитная композиция (С2а) для нанесения покрытия, нанесенная на стадии (2) на поверхность (SU1) материала (M1), отверждается по меньшей мере частично, с получением композитного материала (М1С2).

Термин "по меньшей мере частичное отверждение" защитной композиции (С2а) для нанесения покрытия используют для обозначения превращения пленки, образованной из такой композиции для нанесения покрытия, в готовое к применению состояние, то есть в состояние, в котором материал (M1), обеспеченный по меньшей мере частично отвержденным покрытием (С2), может транспортироваться, храниться и применяться по назначению. В частности, отвержденное покрытие (С2) больше не является мягким или липким, а был доведен до кондиционного состояния в виде твердой пленки покрытия, которая не испытывает каких-либо последующих существенных изменений своих свойств, таких как твердость или адгезия к подложке, даже в условиях дальнейшего воздействия условий отверждения, как описано ниже.