Изобретение относится к области энергетики, в частности, к испытаниям трубопроводов теплообменных аппаратов на прочность и плотность и может быть использовано на атомных и тепловых электростанциях.

Известен способ испытаний трубопроводов теплообменных аппаратов с целью проверки их на прочность и плотность, реализованный посредством устройства, включающего межфланцевую заглушку, содержащую перекрывающую проходное отверстие фланцев, круглую металлическую пластину и уплотнительные элементы (RU 89 230, МПК: G01M 3/08, опубликовано 27.11.2009).

Недостатком известного способа является отсутствие возможности испытаний на прочность и плотность штуцера, ввариваемого в корпус теплообменного аппарата и участка трубопровода, подлежащего демонтажу, отсутствие воздушников для испытаний трубопроводов, находящихся в нижней части аппарата.

Известен способ испытаний трубопроводов теплообменных аппаратов с целью проверки их на прочность и плотность, реализованный посредством устройства, включающего заглушку для испытаний труб на герметичность, содержащую крышку, установленную на торце трубы, кольцевой накидной элемент с диаметрально закрепленными тягами и самозаклинивающим устройством с клиновыми вкладышами и уплотнительный узел (SU 1670454 А1, МПК: G01M 3/08, опубликовано 15.08.1991).

Это известное устройство является наиболее близким к предлагаемому и принято за прототип.

Недостатком известного способа, принятого за прототип, является сложность конструкции, отсутствие воздушников для испытаний трубопроводов, находящихся в нижней части теплообменного аппарата, сложность монтажа, деформация трубопровода в местах контакта с самозаклинивающим устройством, недостаточная надежность конструкции заглушки при испытаниях на высоких давлениях.

Заявляемый способ позволяет в полном объеме испытать на прочность и плотность весь трубопровод, включая штуцер, ввариваемый в корпус теплообменного аппарата, значительно снизить трудоемкость и стоимость монтажно-демонтажных работ при проведении испытаний.

Предложен способ проведения испытаний на прочность и плотность трубопроводов теплообменных аппаратов, включающий отглушение трубопроводов, при котором воздух удаляют через штатно установленные воздушники, после чего насосами плавно и равномерно поднимают давление в трубопроводах до пробного, по достижении которого отключают насосы и закрывают напорные задвижки, осуществляют выдержку в течении времени, регламентированного инструкцией по эксплуатации для стабилизации давления в трубопроводах, производят полный осмотр трубопроводов, арматуры и оборудования, участвующего в испытаниях, после чего производят опорожнение трубопроводов, при этом, для отглушения трубопроводов штуцеры, являющиеся продолжением трубопроводов внутри теплообменного аппарата, снабжают приварными фланцами, при помощи болтовых соединений к приварным фланцам крепят фланцевые заглушки, а между фланцевыми заглушками и приварными фланцами устанавливают уплотнительные прокладки, кроме того, фланцевые заглушки, предназначенные для отглушения трубопроводов, присоединяемых к нижней части теплообменных аппаратов, снабжают воздушниками для удаления воздуха из трубопроводов.

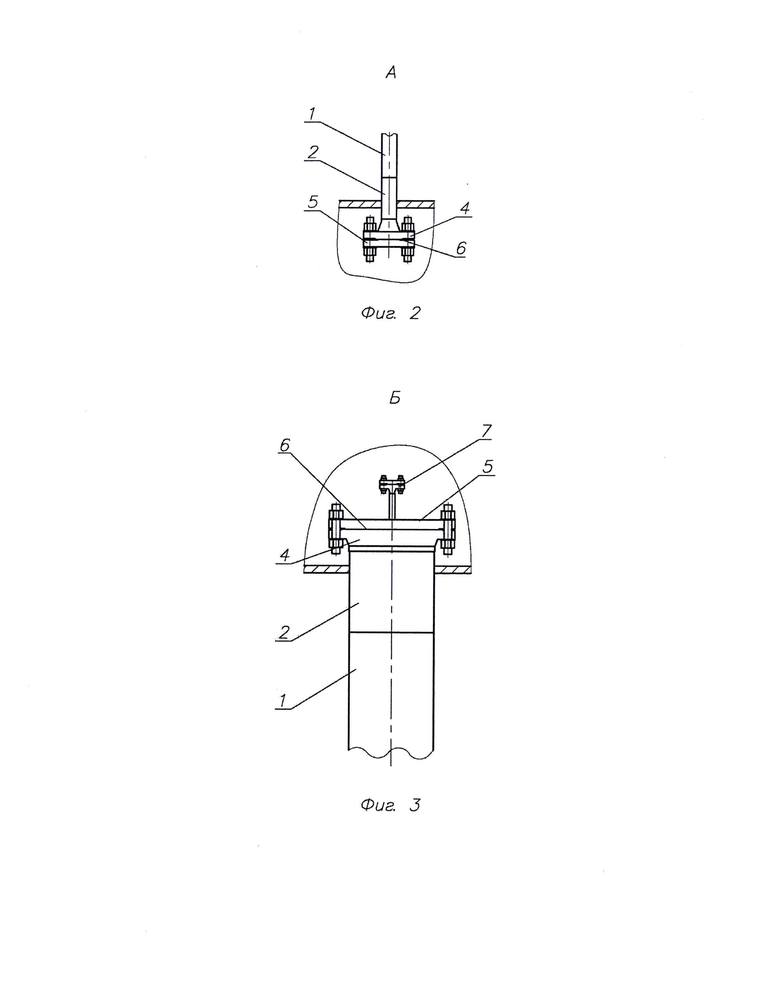

Предложенный способ осуществляется посредством устройства, изображенного на фиг. 1, фиг. 2, фиг. 3.

На фиг. 1 изображен общий вид теплообменного аппарата.

На фиг. 2 - вид А по фиг. 1. На фиг. 3 - вид Б по фиг. 1.

Устройство для осуществления способа испытаний трубопроводов 1 включает штуцеры 2, являющиеся продолжением трубопроводов 1 внутри теплообменного аппарата 3, снабженные приварными фланцами 4. При помощи болтовых соединений к приварным фланцам 4 прикреплены фланцевые заглушки 5. Между фланцевыми заглушками 5 и приварными фланцами 4 установлены уплотнительные прокладки 6. Фланцевые заглушки 5, предназначенные для отглушения трубопроводов 1, присоединенных к нижней части теплообменных аппаратов 3, снабжены воздушниками 7 для удаления воздуха из трубопроводов 1.

Способ проведения испытаний включает отглушение трубопроводов 1, которое осуществляется следующим образом. Для проведения испытаний штуцеры 2, являющиеся продолжением трубопроводов 1, внутри теплообменного аппарата 3, снабжают приварными фланцами 4. При помощи болтовых соединений к приварным фланцам 4 прикрепляют фланцевые заглушки 5. Между приварными фланцами 4 и фланцевыми заглушками 5 устанавливают уплотнительные прокладки 6. Фланцевые заглушки 5, предназначенные для отглушения трубопроводов 1, присоединяемых к нижней части теплообменных аппаратов 3, снабжают воздушниками 7 для полного удаления воздуха из трубопроводов 1. Из остальных трубопроводов 1 воздух удаляют через штатно установленные воздушники 7. Далее насосами плавно и равномерно поднимают давление в трубопроводах 1 до пробного, по достижении которого отключают насосы и закрывают напорные задвижки, осуществляют выдержку в течении времени, регламентированного в инструкции по эксплуатации. Для стабилизации давления в трубопроводах 1 производят полный осмотр трубопроводов 1, арматуры и оборудования, участвующего в испытаниях. После завершения испытаний производят опорожнение трубопроводов 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ОТ ОТЛОЖЕНИЙ И НАКИПИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2218533C2 |

| СТЕНД ДЛЯ ГИДРАВЛИЧЕСКОГО ИСПЫТАНИЯ ФЛАНЦЕВОЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2002 |

|

RU2217720C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ТРУБОПРОВОДОВ С ФЛАНЦЕВЫМИ СОЕДИНЕНИЯМИ И МЕЖФЛАНЦЕВЫЙ КОМПЕНСАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2381407C1 |

| Установка для моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов | 2023 |

|

RU2823859C1 |

| Стенд для гидравлических испытаний фланцевой трубопроводной арматуры | 1991 |

|

SU1792527A3 |

| Устройство для смазки задвижек фонтанной арматуры на устье скважин | 2021 |

|

RU2752201C1 |

| СПОСОБ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ТРУБ | 2010 |

|

RU2447417C1 |

| ШПУНТОВАЯ БОЧКА С ВКЛАДЫШЕМ, А ТАКЖЕ СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2745406C2 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ВЗРЫВОЗАЩИТНЫХ МЕМБРАН | 2013 |

|

RU2519619C1 |

| МЕЖФЛАНЦЕВАЯ ЗАГЛУШКА | 2012 |

|

RU2527008C2 |

Изобретение относится к области энергетики, в частности к испытаниям трубопроводов теплообменных аппаратов на прочность и плотность, и может быть использовано на атомных и тепловых электростанциях. Способ включает отглушение трубопроводов, при котором воздух удаляют через штатно установленные воздушники, после чего насосами плавно и равномерно поднимают давление в трубопроводах до пробного, по достижении которого отключают насосы и закрывают напорные задвижки, осуществляют выдержку в течение времени, регламентированного инструкцией по эксплуатации для стабилизации давления в трубопроводах. При этом производят полный осмотр трубопроводов, арматуры и оборудования, участвующего в испытаниях, после чего производят опорожнение трубопроводов. При этом для отглушения трубопроводов штуцеры, являющиеся продолжением трубопроводов внутри теплообменного аппарата, снабжают приварными фланцами, при помощи болтовых соединений к приварным фланцам крепят фланцевые заглушки, а между фланцевыми заглушками и приварными фланцами устанавливают уплотнительные прокладки. Кроме того, фланцевые заглушки, предназначенные для отглушения трубопроводов, присоединяемых к нижней части теплообменных аппаратов, снабжают воздушниками для удаления воздуха из трубопроводов. Технический результат заключается в возможности в полном объеме испытать на прочность и плотность весь трубопровод, включая штуцер, ввариваемый в корпус теплообменного аппарата, значительно снизить трудоемкость и стоимость монтажно-демонтажных работ при проведении испытаний. 3 ил.

Способ проведения испытаний на прочность и плотность трубопроводов теплообменных аппаратов, включающий отглушение трубопроводов, при котором воздух удаляют через штатно установленные воздушники, после чего насосами плавно и равномерно поднимают давление в трубопроводах до пробного, по достижении которого отключают насосы и закрывают напорные задвижки, осуществляют выдержку в течение времени, регламентированного инструкцией по эксплуатации для стабилизации давления в трубопроводах, производят полный осмотр трубопроводов, арматуры и оборудования, участвующего в испытаниях, после чего производят опорожнение трубопроводов, отличающийся тем, что для отглушения трубопроводов штуцеры, являющиеся продолжением трубопроводов внутри теплообменного аппарата, снабжают приварными фланцами, при помощи болтовых соединений к приварным фланцам крепят фланцевые заглушки, а между фланцевыми заглушками и приварными фланцами устанавливают уплотнительные прокладки, при этом фланцевые заглушки, предназначенные для отглушения трубопроводов, присоединяемых к нижней части теплообменных аппаратов, снабжают воздушниками для удаления воздуха из трубопроводов.

| Способ испытаний многосекционных теплообменных аппаратов на герметичность (его варианты) и установка для его осуществления (ее варианты) | 1984 |

|

SU1197558A1 |

| Заглушка для испытания труб на герметичность | 1988 |

|

SU1670454A1 |

| 0 |

|

SU89230A1 | |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ЭЛЕМЕНТОВ БЛОКОВ | 2004 |

|

RU2267099C1 |

| US 4858464 A, 22.08.1989. | |||

Авторы

Даты

2023-01-13—Публикация

2021-06-23—Подача