Изобретение относится к приборостроению и может быть использовано для разделения спекшихся после высокотемпературного отжига малоразмерных изделий, например, контакт-деталей герметизированных магнитоуправляемых контактов (герконов).

Одна из проблем, имеющая место при изготовлении герконов, связана со спеканием контакт-деталей в процессе их отжига в водороде при температуре 800-920°С. Этот процесс относится к известному явлению - термокомпрессионному холодному (без плавления) свариванию металлов [А.В. Люшинский. Диффузионная сварка разнородных материалов. - М.: Академия. - 2006 г. - 208 с.]. Данный вид сварки обусловлен взаимной диффузией атомов соединяемых металлов и реализуется при выполнении двух условий: наличие внешнего давления, сжимающего контактирующие металлы, и температуры, равной 0,6-0,8 от температуры их плавления.

Степень спекаемости контакт-деталей может быть определена в виде отношения числа «спекшихся» деталей к их общему количеству. Эта доля, например, при температуре отжига равной 920°С, может превышать 20%.

Спекание контакт-деталей приводит к увеличению трудоемкости процесса изготовления герконов и снижению технологического выхода годных изделий. В связи указанными обстоятельствами важное значение приобретает разработка технологических приемов обработки слипшихся после отжига контакт-деталей, позволяющих осуществить их разделение.

Известно устройство вибрационной обработки контакт-деталей герконов, содержащее корпус и вибростол [SU 1135620 А, В24В 31/06, опубл. 23.01.85].

Обрабатываемые детали помещены в расположенные в корпусе отдельные ячейки, собранные в вертикальные пакеты. Напротив каждой ячейки расположены пластины. При включении вибратора детали соударяются друг с другом и поверхностью пластин, что приводит к их разделению.

Недостаток известного устройства заключается в том, что при ударе контакт-деталей о пластины и их взаимном трении образуются многочисленные посторонние частицы (ПЧ), которые перемещаются затем в электролитические ванны, используемые для нанесения на контакт-детали гальванических покрытий, и вовнутрь герконов. В результате нарушаются условия нанесения покрытий и может произойти незамыкание герконов.

Известно устройство вибрационной обработки контакт-деталей герконов, содержащее корпус и вибростол [SU 779039, В24В 31/06, опубл. 15.11.80]. Обрабатываемые контакт-детали помещают во внутренний объем корпуса, которому от вибростола сообщают колебательное движение. При этом слипшиеся контакт-детали ударяются о крышку корпуса и смещаются друг относительно друга, что сопровождается их разделением.

Недостаток известного устройства заключается в том, что при ударе контакт-деталей о крышку корпуса и их взаимном трении также образуются многочисленные посторонние частицы (ПЧ).

Наиболее близким устройством, того же назначения, к заявляемому объекту по совокупности технических признаков и достигаемому результату является устройство вибрационной обработки контакт-деталей герконов, содержащее корпус, вибростол и расположенный над крышкой корпуса источник магнитного поля [SU 1636192 А1, В24В 31/06, опубл. 23.03.1991]. Описанное устройство принято за прототип предлагаемого изобретения.

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, принятого за прототип, относится то, что в нем в процессе работы также генерируются многочисленные ПЧ. Частицы, образованные при взаимном трении контакт-деталей, изготовленных из пермаллоя, состоят из оксидов железа, и обладают магнитными свойствами. ПЧ, выбиваемые из поверхностного слоя крышки корпуса, могут иметь различные магнитные свойства.

В качестве источника магнитного поля в прототипе используются электромагнитные катушки. Переменное магнитное поле, созданное этими катушками, способствует объединению магнитной фракции ПЧ, находящихся внутри корпуса, но не придает им направленного движения в каком-либо направлении, где возможен их сбор и удаление.

Таким образом, непосредственное использование известной конструкции устройства вибрационной обработки контакт-деталей герконов, принятого за прототип, в условиях массового производства герконов приводит к образованию, накоплению и сохранению внутри его корпуса ПЧ, ухудшающих конечное качество продукции.

Задача данного изобретения заключается в удалении из внутреннего объема корпуса устройства, используемого при вибрационной обработки контакт-деталей герконов, магнитных ПЧ.

Технический результат заключается в оптимизации конструкции известного устройства, обеспечивающей решение поставленной задачи.

Данный технический результат достигается тем, что в устройстве вибрационной обработки контакт-деталей герконов, содержащем корпус, вибростол и расположенный над крышкой корпуса источник магнитного поля, внутри корпуса размещены ячейки, заполненные вертикально ориентированными контакт-деталями, а на внутренней поверхности крышки последовательно расположены магнитная пластина толщиной 0,5-1,0 мм и фольга толщиной 100-200 мкм, изготовленная из того же материала, что и контакт-детали.

Вертикальная ориентация контакт-деталей, находящихся в ячейках, способствует их более эффективному разделению при периодических ударах о крышку корпуса, вызванных колебаниями вибростола.

При взаимном трении контакт-деталей и их ударах о поверхность фольги, закрывающей крышку устройства, образуются только магнитные ПЧ, состоящие из одного материала. Наличие постоянного неоднородного магнитного поля, созданного магнитной пластиной, приводит к притяжению образующихся ПЧ к поверхности фольги.

При толщине магнитной пластины меньшей (равной) 0,5 мм снижается эффективность притяжения ПЧ к поверхности крышки. При толщине магнитной пластины больше (равной) 1,0 мм к поверхности крышки могут начать притягиваться малоразмерные контакт-детали.

При толщине фольги меньшей (равной) 100 мкм снижается ее формоустойчивость, что затрудняет изготовление и эксплуатацию устройства. При толщине фольги большей (равной) 200 мкм нарастает масса крышки и снижается индукция магнитного поля, действующая внутри корпуса устройства.

Положительный эффект от использования предлагаемого устройства обусловлен тем, что при его эксплуатации образуются однотипные магнитные ПЧ и обеспечивается их эффективное удаление из объема корпуса устройства внешним постоянным магнитным полем.

Таким образом, сопоставительный анализ предложенного технического решения и уровня техники позволяет установить, что заявленное изобретение соответствует требованию «новизна» и «изобретательский уровень».

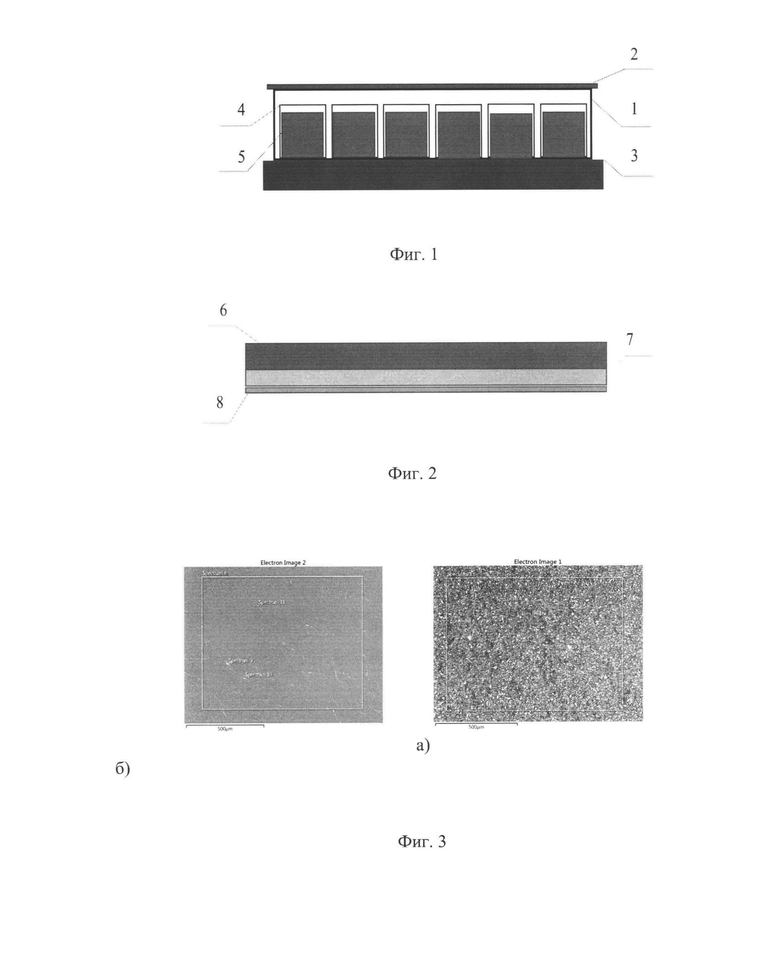

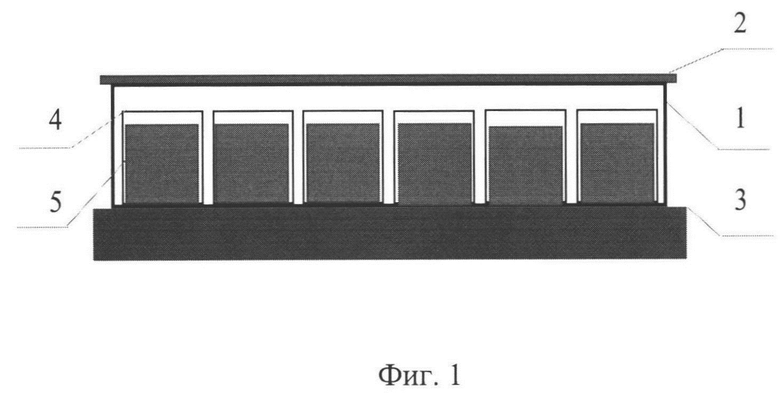

Заявляемое техническое решение поясняется чертежом, где на фиг. 1 приведена общая конструкция устройства, на фиг. 2 - отдельно конструкция крышки, а на фиг. 3 - топография внешней (а) и внутренней (б) поверхности крышки, полученная с помощью рентгеновского микроанализатора в режиме вторичных электронов.

Устройство состоит (фиг. 1) из корпуса 1 с неподвижно закрепленной на нем крышкой 2. Корпус размещен на вибростоле 3. Внутри корпуса расположены сменные ячейки (стаканчики) 4, в которых в вертикальном положении находятся обрабатываемые контакт-детали 5, изготовленные из пермаллоя.

Крышка устройства состоит (фиг. 2) из основания 6, изготовленного из материала с низкой плотностью (органического стекла, винипласта, сплавов алюминия и др.). На поверхности основания закреплены магнитная пластина 7 и фольга из пермаллоя 8.

Устройство работает следующим образом.

В исходном состоянии корпус открыт и заполняется стаканчиками с контакт-деталями, прошедшими высокотемпературный отжиг в водороде. Корпус закрывают крышкой, закрепляют на вибростоле и включают вибропривод. Ячейки с контакт-деталями начинают совершать возвратно-поступательное движение в вертикальном направлении. При этом контакт-детали смещаются друг относительно друга и ударяются о закрытую фольгой поверхность крышки устройства. В результате этих процессов происходит требуемое разъединение слипшихся контакт-деталей.

Образующиеся при работе устройства магнитные ПЧ состоят в основном из окисленного железа. Они вытягиваются из объема корпуса магнитным полем, создаваемым пластиной 7 (фиг. 2) и оседают на поверхности фольги 8. После окончания работы крышка извлекается из устройства и ПЧ удаляются с поверхности фольги.

Испытание разработанного устройства вибрационной обработки контакт-деталей герконов производилось в условиях производства. В экспериментах использовалось два варианта устройства.

Вариант №1: предлагаемая конструкция устройства.

Вариант №2: крышка изготовлена из органического стекла, магнитная пластина и фольга на поверхности крышки отсутствуют.

Результаты испытаний устройств показали следующее.

Варианта №1: внутренняя поверхность крышки (фольга из пермаллоя) не разрушается, на ее поверхности контролируется плотный пылеобразный налет ПЧ, состоящий из оксидов железа. Внутри ячеек ПЧ не обнаружены.

Вариант №2: имеет место интенсивное разрушение внутренней поверхности крышки из органического стекла (фиг. 3); на ее поверхности контролируется тонкий пылеобразный налет, состоящий из ПЧ двух типов - окисленного железа и органического стекла. Внутри ячеек обнаружены частицы обоих типов.

Состоящие из органического стекла диэлектрические ПЧ оказывают негативное влияние на качество герконов: вызывают их незамыкание; при заварке образуют в объеме герконов воду и углекислый газ.

Таким образом, использование предлагаемой конструкции устройства вибрационной обработки контакт-деталей герконов позволяет исключить образование дополнительных ПЧ, состоящих из материала основания крышки, а также извлечь магнитные частицы на ее поверхности.

Конструкция предлагаемого устройства проста в изготовлении, удобна в эксплуатации и обладает необходимой надежностью.

Технический результат от использования предлагаемого технического решения обусловлен снижением магнитных ПЧ в объеме корпуса устройства вибрационной обработки контакт-деталей, что позволяет снизить разброс эксплуатационных параметров герконов и увеличить процент выхода годных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВЕСКА ДЛЯ ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ФЕРРОМАГНИТНЫЕ ДЕТАЛИ | 2020 |

|

RU2757658C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ И ХРАНЕНИЯ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2023 |

|

RU2806801C1 |

| ПОДВЕСКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2019 |

|

RU2714359C1 |

| МАГНИТНАЯ СИСТЕМА ПОДВЕСКИ ДЛЯ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2019 |

|

RU2726054C1 |

| МАГНИТНАЯ СИСТЕМА ПОДВЕСКИ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2018 |

|

RU2689836C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА КОНТАКТ-ДЕТАЛИ ГЕРКОНОВ | 2023 |

|

RU2805529C1 |

| ПОДВЕСКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА КОНТАКТ-ДЕТАЛИ ГЕРКОНОВ | 2017 |

|

RU2668240C1 |

| Подвеска для гальванической обработки контакт-деталей герконов | 2018 |

|

RU2702514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2018 |

|

RU2708065C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ КОНТАКТ-ДЕТАЛЯМИ | 2009 |

|

RU2393570C1 |

Изобретение относится к приборостроению и может быть использовано для разделения спекшихся после высокотемпературного отжига различных малоразмерных изделий, например контакт-деталей герметизированных магнитоуправляемых контактов. Устройство для вибрационной обработки контакт-деталей герконов содержит корпус, вибростол и расположенный над крышкой корпуса источник магнитного поля. Внутри корпуса размещены ячейки для заполненения вертикально ориентированными контакт-деталями. На внутренней поверхности крышки последовательно расположены магнитная пластина толщиной 0,5-1,0 мм и фольга толщиной 100-200 мкм, изготовленная из того же материала, что и контакт-детали. Обеспечивается удаление из внутреннего объема корпуса устройства магнитных посторонних частиц. 3 ил.

Устройство вибрационной обработки контакт-деталей герконов, содержащее корпус, вибростол и расположенный над крышкой корпуса источник магнитного поля, отличающееся тем, что внутри корпуса размещены ячейки для заполнения вертикально ориентированными контакт-деталями, а на внутренней поверхности крышки последовательно расположены магнитная пластина толщиной 0,5-1,0 мм и фольга толщиной 100-200 мкм, изготовленная из того же материала, что и контакт-детали.

| Устройство для вибрационной обработки деталей | 1988 |

|

SU1636192A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2012 |

|

RU2502590C1 |

| DE 102019103472 A1, 13.08.2020 | |||

| WO 2000032354 A2, 08.06.2000. | |||

Авторы

Даты

2023-01-16—Публикация

2022-02-24—Подача