Изобретение относится к технологии изготовления контакт-деталей магнитоуправляемых герметизированных контактов (герконов) и может быть использовано в их промышленном производстве. Настоящее изобретение направлено на повышение конкурентоспособности герконов за счет снижения их себестоимости и повышения надежности.

Одна из наиболее важных проблем, имеющих место при изготовлении и эксплуатации герконов, связана со спеканием контакт-деталей. Этот процесс относится к известному явлению - термокомпрессионному холодному (без плавления) свариванию металлов [1]. Данный вид сварки обусловлен взаимной диффузией атомов соединяемых металлов и реализуется при выполнении двух условий: наличие внешнего давления, сжимающего контактирующие металлы, и температуры, равной 0,6-0,8 от температуры их плавления.

На финишной стадии изготовления контакт-детали помещают в специальную технологическую тару (стаканчики) и подвергают высокотемпературному нагреву (отжигу) в водороде при температуре 800-1100°С [2]. В результате отжига из материала контакт-деталей удаляются газообразные примеси, восстанавливается его кристаллическая структура, нарушенная при механической обработке, и улучшаются магнитные свойства.

При отжиге происходит термическое расширение контакт-деталей, находящихся в замкнутом объеме, и возникает сжимающая их механическая сила. Таким образом, реализуются необходимые условия спекания контакт-деталей. Доля контакт-деталей, подвергшихся спеканию, определяемая как отношение суммарного количества «спекшихся» деталей к их общему количеству, например, при температуре 920°С, может превышать 20%.

Спекание контакт-деталей приводит к увеличению трудоемкости процесса изготовления герконов и снижению технологического выхода годных изделий.

В процессе работы герконов контакт-детали сжимаются внешним магнитным полем и нагреваются коммутируемым током. При этом также возможно спекание («залипание») поверхностей контакт-деталей и потеря работоспособности герконов [3].

В связи указанными обстоятельствами особое значение приобретает разработка технологических приемов изготовления герконов, позволяющих минимизировать процесс спекания контакт-деталей и его влияние на параметры герконов.

Известен способ предотвращения спекания деталей из стали [4], в котором перед отжигом их поверхности покрывают водным раствором азотнокислого железа. Положительный эффект от реализации данного способа достигается тем, что при нагреве до температуры 1000-1200°С азотнокислое железо разлагается и между деталями создается экранирующая буферная пленка из оксида железа:

4Fe(NO3)3 → Fe2O3+12NO2+3O2.

Однако использование данного способа при массовом производстве герконов затруднительно по нескольким причинам:

- азотнокислое железо вызывает травление поверхности контакт-деталей, что приводит к необходимости строгой временной координации технологических операций обработки, высушивания и отжига деталей;

- при отжиге контакт-деталей в водороде слой оксида железа восстанавливается до чистого железа и исчезает его защитный эффект.

Известен способ аналогичного назначения [5], в котором перед отжигом металлические детали пересыпают порошкообразной смесью талька с окисью алюминия.

Использование предложенного способа в производстве герконов также невозможно из-за проблем, связанных со сложностью равномерного покрытия поверхности контакт-деталей буферным материалом и его удаления после отжига деталей, а также повышенной вероятностью попадания во внутренний объем герконов отдельных частиц используемой смеси, которые могут вызывать их незамыкание.

В работах [1, 6] показано, что спекание металлов затрудняется при наличии на их поверхности микровыступов. Микровыступы препятствуют сближению металлов и образованию устойчивой контактной зоны между ними.

Наиболее близким способом того же назначения к заявляемому объекту по технической сущности и достигаемому результату является способ изготовления контакт-деталей герконов, включающий формирование механическим путем из проволоки, изготовленной из железо-никелевого сплава, плоской контактирующей части, создание на поверхности контакт-деталей регулярного микрорельефа и их отжиг [7]. Описанный способ принят за прототип предполагаемого изобретения.

В известном способе с помощью технологии вибронакатывания осуществляется формирование контакт-деталей плоской ленточной формы, а также создание на их поверхности микрорельефа с радиусом выступов, равным 200-300 мкм и плотностью (10-12) шт. /мм2. В процессе вибронакатки осуществляется также отжиг контакт-деталей за счет выделения тепла, вызванного деформацией их поверхностного слоя.

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа, принятого за прототип, относится то, что он не может быть использован при производстве контакт-деталей современных герконов.

Расстояние между контакт-деталями в герконах составляет 40-200 мкм, что соизмеримо с радиусом выступов микрорельефа на поверхности деталей, получаемого в прототипе. Данное обстоятельство не позволяет получать герконы с воспроизводимыми параметрами - эффективная величина зазора в герконе будет зависеть от случайного взаимного расположения контакт-деталей.

Высокотемпературный нагрев контакт-деталей производится в процессе вибронакатки на воздухе, что приводит к неконтролируемому окислению их поверхности и затрудняет получение надежного спая контакт-деталей со стеклянным баллоном герконов.

Охлаждение деталей происходит самопроизвольно при контакте получаемой плоской ленты с механизмом ее перемещения. При этом время охлаждения ленты составляет единицы минут, что не позволяет получать оптимальные магнитные свойства материала контакт-деталей. Для этих целей используется отжиг в вакууме или водороде при скорости охлаждения магнито-мягких сплавов, не превышающей 400°С/час [2].

Таким образом, использование известного способа изготовления контакт-деталей не позволяет получать герконы с однородным зазором, надежными спаями и воспроизводимыми параметрами.

Технической задачей данного изобретения является улучшения эксплуатационных характеристик герконов.

Технический результат заключается в повышении качества изготовления герконов за счет улучшения эксплуатационных параметров, а именно: увеличение прочности спая контакт-деталей герконов и снижение склонности контакт-деталей к залипанию.

Данный технический результат достигается тем, что в способе изготовления контакт-деталей герконов, включающем формирование механическим путем из проволоки, изготовленной из железо-никелевого сплава, плоской контактирующей части, для создания на поверхности контакт-деталей регулярного микрорельефа проводят травление контакт-деталей в нагретой до 60°С соляной кислоте в течении 1-5 минут, в результате чего на поверхности контакт-деталей формируют микрорельеф со среднеарифметическим отклонением профиля (Ra) от 0,08 до 0,16 мкм, а отжиг проводят в атмосфере сухого водорода при максимальной температуре, равной 920°С.

Выбор значений Ra обусловлен следующими обстоятельствами. При Ra≤0,08 мкм не наблюдается заметного эффекта снижения спекаемости контакт-деталей при отжиге.

При Ra≥0,16 мкм спекаемость контакт-деталей полностью отсутствует.

Положительный эффект от использования данного способа обусловлен тем, что на поверхности контакт-деталей перед их отжигом создают определенный микрорельеф. В результате повышается качество изготовления герконов.

Таким образом, сопоставительный анализ предложенного технического решения и уровня техники позволяет установить, что заявленное изобретение соответствует требованию «новизна» и «изобретательский уровень».

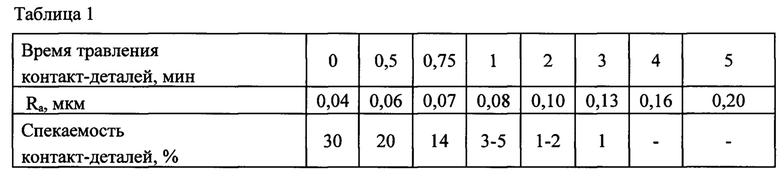

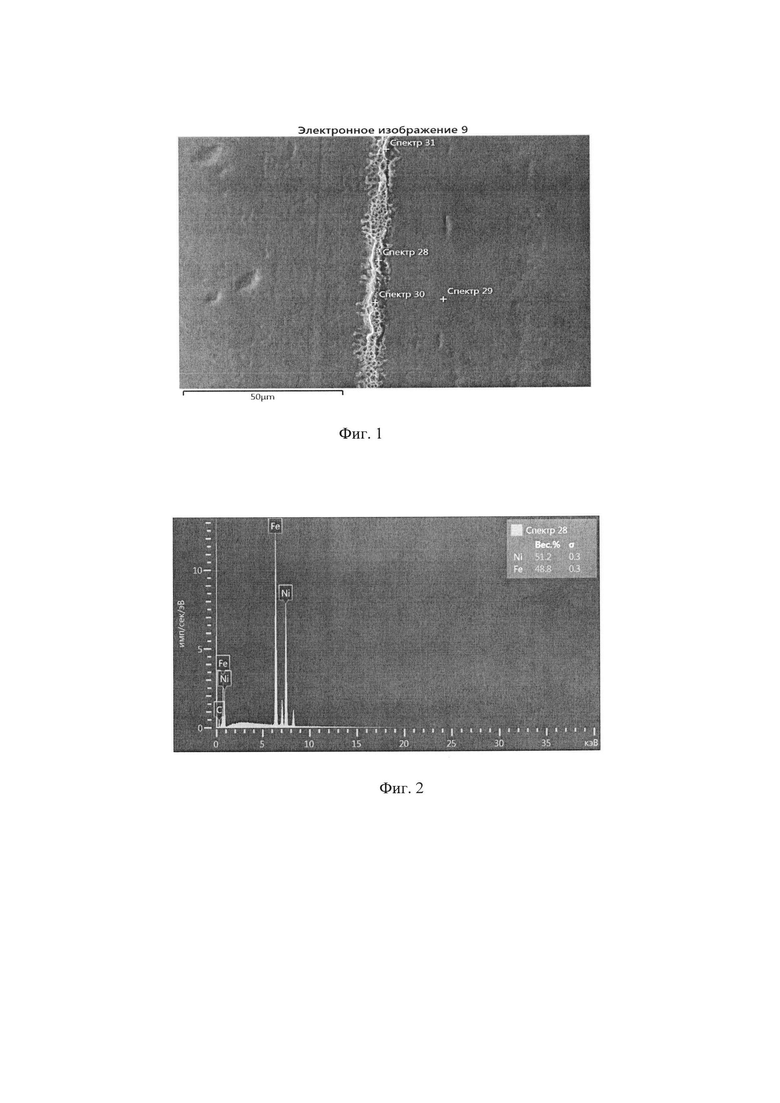

Предложенный способ изготовления контакт-деталей герконов поясняется фиг. 1-2, где на фиг. 1 приведено изображение поверхности цилиндрической части контакт-деталей в режиме вторичных электронов, на фиг. 2 - рентгеновский спектр поверхностного слоя контакт-деталей в месте их спекания.

Способ реализуется следующим образом.

Типовая схема технологического маршрута изготовления контакт-деталей герконов состоит из нескольких последовательных обязательных операций: ультразвуковая очистка проволоки, выполненной из магнитомягкого материала в техническом моющем средстве; механическая штамповка, при которой формируется плоская (плющенная) часть контакт-деталей; обезжиривание контакт-деталей в перхлорэтилене; затаривание контакт-деталей в специальные стаканчики и их ультразвуковая промывка в перхлорэтилене; высокотемпературный нагрев контакт-деталей в сухом водороде.

В процессе отжига происходит неизбежное спекание контакт-деталей. Типичный след, оставшийся после спекания цилиндрических частей контакт-деталей, приведен на фиг. 1. Из него следует, что в месте спекания контакт-деталей образуется валик, характерные размеры которого составляют десятки микрон. При этом химический состав валика практически не отличается от состава исходного материала - фиг. 2.

Критическая температура начала спекания контакт-деталей составляет ~800°С. Количество спекшихся контакт-деталей зависит от максимальной температуры и продолжительности отжига. Так, например, отжиг при температуре 850°С в течение 20 минут приводит к спеканию 5-8% контакт-деталей, а увеличение температуры до 920°С сопровождается спеканием уже 20-30% контакт-деталей. Для минимизации спекания контакт-деталей приходится снижать температуру их отжига, что негативно сказывается на качестве получаемых герконов.

Спекание контакт-деталей может быть существенным образом уменьшено при создании на их поверхности регулярного микрорельефа (шероховатости).

При реализации предлагаемого способа для контролируемого изменения микрорельефа поверхности контакт-деталей, изготовленных их проволоки Dilaton 52, использовалось их травление в нагретой до 60°С соляной кислоте [8]. Шероховатость поверхности контакт-деталей контролировалась профилографом - профилометром Модели 201 и определялась по величине Ra.

После травления контакт-детали с известной шероховатостью отжигались в конвейерной печи в атмосфере сухого водорода при максимальной температуре, равной 920°С, обеспечивающей достижение оптимальных механических и магнитных свойств материала контакт-деталей.

После отжига определялась спекаемость контакт-деталей. Полученные результаты приведены в таблице 1

Из таблицы следует, что, начиная с Ra, равного 0,08 мкм, спекаемость контакт-деталей существенно уменьшается и далее при достижении Ra, равного 0,16 мкм, стабилизируется на нулевом уровне. При этом спекаемость контрольных партий контакт-деталей, не прошедших операции химического травления, составляла ~25%.

Таким образом, приведенный пример реализации предлагаемого способа демонстрирует его высокую эффективность.

Технический результат от использования предлагаемого технического решения обусловлен следующими обстоятельствами:

- механическая прочность спая герконов увеличивается на 5-10%;

- повышается максимальная температура отжига контакт-деталей в водороде до 920°С, что позволяет улучшить эксплуатационные параметры герконов;

- снижается склонность контакт-деталей герконов к залипанию.

Источники информации.

1. А.В. Люшинский. Диффузионная сварка разнородных материалов. - М.: Академия. - 2006 г. - 208 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2018 |

|

RU2696510C1 |

| МАГНИТОУПРАВЛЯЕМЫЙ КОНТАКТ | 1992 |

|

RU2024981C1 |

| УСТРОЙСТВО ВИБРАЦИОННОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2022 |

|

RU2788090C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ГЕРКОНОВ | 2022 |

|

RU2791089C1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223336C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ КОНТАКТНЫМИ ПЛОЩАДКАМИ | 2018 |

|

RU2665689C1 |

| ПОЛОСА ИЗ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ, ИМЕЮЩАЯ БЛЕСТЯЩУЮ ПОВЕРХНОСТЬ И ОТЛИЧНЫЕ МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | 2006 |

|

RU2361929C1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ЭЛЕМЕНТА И СТАЛЬНОЙ ДЕТАЛИ | 2021 |

|

RU2822646C2 |

| МАГНИТОУПРАВЛЯЕМЫЙ КОНТАКТ | 2011 |

|

RU2470401C1 |

Изобретение относится к области электротехники, а именно к технологии изготовления контакт-деталей магнитоуправляемых герметизированных контактов (герконов), и может быть использовано в их промышленном производстве. Технический результат заключается в повышении качества изготовления герконов за счет улучшения эксплуатационных параметров, а именно: увеличение прочности спая контакт-деталей герконов и снижение склонности контакт-деталей к залипанию. Способ изготовления контакт-деталей герконов включает формирование механическим путем из проволоки, изготовленной из железо-никелевого сплава, плоской контактирующей части, для создания на поверхности контакт-деталей регулярного микрорельефа проводят травление контакт-деталей в нагретой до 60°С соляной кислоте в течение 1-5 минут, в результате чего на поверхности контакт-деталей формируют микрорельеф со среднеарифметическим отклонением профиля (Ra) от 0,08 до 0,16 мкм, а отжиг проводят в атмосфере сухого водорода при максимальной температуре, равной 920°. 2 ил., 1 табл.

Способ изготовления контакт-деталей герконов, включающий формирование механическим путем из проволоки, изготовленной из железо-никелевого сплава, плоской контактирующей части, создание на поверхности контакт-деталей регулярного микрорельефа и их отжиг, отличающийся тем, что для создания на поверхности контакт-деталей регулярного микрорельефа проводят травление контакт-деталей в нагретой до 60°С соляной кислоте в течение 1-5 минут, в результате чего на поверхности контакт-деталей формируют микрорельеф со среднеарифметическим отклонением профиля (Ra) от 0,08 до 0,16 мкм, а отжиг проводят в атмосфере сухого водорода при максимальной температуре, равной 920°С.

| МАГНИТОУПРАВЛЯЕМЫЙ КОНТАКТ | 1992 |

|

RU2024981C1 |

| Контакт | 1978 |

|

SU691939A1 |

| RU 94017433 A1, 10.06.1996 | |||

| Холоднокатаный лист и лента | 1976 |

|

SU671887A1 |

| Способ предохранения листов стали от слипания и сваривания при отжиге | 1955 |

|

SU101548A1 |

| Блок звездочек многоцепного конвейера | 1985 |

|

SU1421637A1 |

| US 2008258852 A1, 23.10.2008 | |||

| БЕККЕРТ М., КЛЕММ Х | |||

| МЕТАЛЛУРГИЯ, Москва, 1988, с.68. | |||

Авторы

Даты

2019-12-04—Публикация

2018-07-09—Подача