Изобретение относится к электрохимическим технологиям и может быть использовано при исследованиях физико-химических свойств расплавов галогенидов щелочных металлов в целях оценки их коррозионного действия на материал используемого оборудования.

Для современных электрохимических технологий необходим подбор материалов с высокой химической устойчивостью в агрессивных расплавленных галогенидах щелочных металлов, включая фториды щелочных металлов, чрезвычайно подверженные термическому гидролизу.

Исследование физико-химических свойств галогенидных расплавов, оценка их коррозионного действия на материал контейнеров всегда сопряжены с оценкой чистоты солевых композиций. Кислородсодержащие примеси, следы влаги, наличие многозарядных катионов – все это факторы, влияющие на показатели скорости коррозии. Традиционно тщательная очистка солей проводится на предварительном этапе эксперимента, после чего солевая композиция очищается. Одним из наиболее эффективных способов получения особо чистых веществ является зонная плавка или зонная перекристаллизация, которая базируется на различии в растворимости примеси в жидкой и твердой фазах очищаемого вещества (Шишкин, В.Ю. Митяев В.С. Очистка галогенидов щелочных металлов методом зонной плавки // Известия АН СССР. Неорганические материалы. – 1982. – №11. – C. 1917–1918).

Согласно этому способу, лодочку, загруженную предварительно переплавленной солью, помещали в кварцевую трубку, которую вакуумировали и заполняли инертным газом. Зонную плавку осуществляли посредством печи сопротивления, перемещающейся по кварцевой трубке, наклоненной под углом 1 градус к горизонту, чтобы предотвратить переливание расплавленной соли через край лодочки после нескольких проходов печи. В зависимости от температуры плавления галогенида, ширина расплавленной зоны составляла 1-2 см при ширине лодочки 2,3 см и длине 20-30см. Зонную плавку проводили в точке инертного газа, очищенного от следов кислорода и влаги. Оптимальная скорость перемещения печи вдоль кварцевой трубки составляла 2,5×10-2 мм/с. В качестве материала лодочки использовали стеклоуглерод, молибденовую и никелевую фольгу, тонкостенные трубы из нержавеющей стали 1Х19Н10Т. Получены бесцветные кристаллы галогенидов щелочных металлов, практически свободных от оксидов и гидроксидов соответствующих щелочных металлов и нерастворимых примесей. Для хорошей очистки всех солей, за исключением иодида лития, от продуктов их гидролиза, требуются два-три прохода. Очистка галогенидной соли зонной плавкой предполагает отделение загрязненной «хвостовой» части и использование очищенной соли в дальнейших исследованиях.

Современные методы подготовки солей к различным высокотемпературным электрохимическим и физико-химическим исследованиям также предполагают перемещение очищенного солевого электролита в специальную установку для проведения исследований, в том числе коррозионных. Компетентная оценка скорости коррозии материалов предполагает, что эксперименты проводятся в одинаковых условиях. Большое расхождение в результатах, опубликованных в ряде отечественных и зарубежных статей, в значительной мере связано с отсутствием единого стандарта проведения коррозионных испытаний. В значительной степени значения величин коррозионных характеристик определяются материалом конструкционных материалов, контактирующих с расплавом. Это может быть металл, кварцевое стекло, оксид магния и т.д. При этом унифицированных ячеек для проведения коррозионных высокотемпературных исследований физико-химических свойств галогенидных расплавов, включая фториды щелочных металлов, чрезвычайно подверженных термическому гидролизу, оценки их коррозионного действия на материал контейнеров материалов, не существует.

Задача настоящего изобретения заключается в расширении экспериментальной базы для исследований физико-химических свойств галогенидных расплавов, используемых в электрохимических технологиях.

Для этого предложено устройство для приготовления, очистки и исследований физико-химических свойств расплавов галогенидов щелочных металлов, содержащее разъемный контейнер, нижняя часть которого предназначена под нагреваемый тигель с компонентами для получения расплава, а верхняя выполнена с возможностью пазового соединения с нижней частью и жестко связана с комплектом вертикальных труб, встроенных внутрь верхней части контейнера и зафиксированных друг относительно друга по высоте параллельными поперечными дисками, закрывающимися съемными герметичными крышками.

В нагреваемом тигле с компонентами для получения расплава, помещенного в нижнюю часть контейнера, закрытую верхней частью контейнера со встроенным внутрь верхней части контейнера, жестко зафиксированным комплектом вертикальных труб, возможно приготовить солевую композицию, очистить ее электрохимическими методами и далее проводить последующие физико-химические или электрохимические исследования, в том числе по изучению коррозионного поведения металлических материалов в полученном очищенном расплаве. Через вертикальные трубы, с которыми жестко связан подвижный контейнер, все возгоны и газы, отходящие от электролита, изолируются от контейнера, в котором проводятся операции высокотемпературного физико-химического эксперимента, и могут быть в дальнейшем проанализированы для составления полного материального баланса процесса. Работа устройства не требует дополнительных операций разгрузки-загрузки и характеризуется отсутствием контакта с атмосферой. Устройств, которые можно использовать как для приготовления расплавов галогенидов щелочных металлов, так и для их очистки и последующих исследований физико-химических свойств, в уровне техники не обнаружено.

Новый технический результат, достигаемый изобретением, заключается в возможности проводить все операции высокотемпературного физико-химического эксперимента в одном контейнере без нарушения его герметичности.

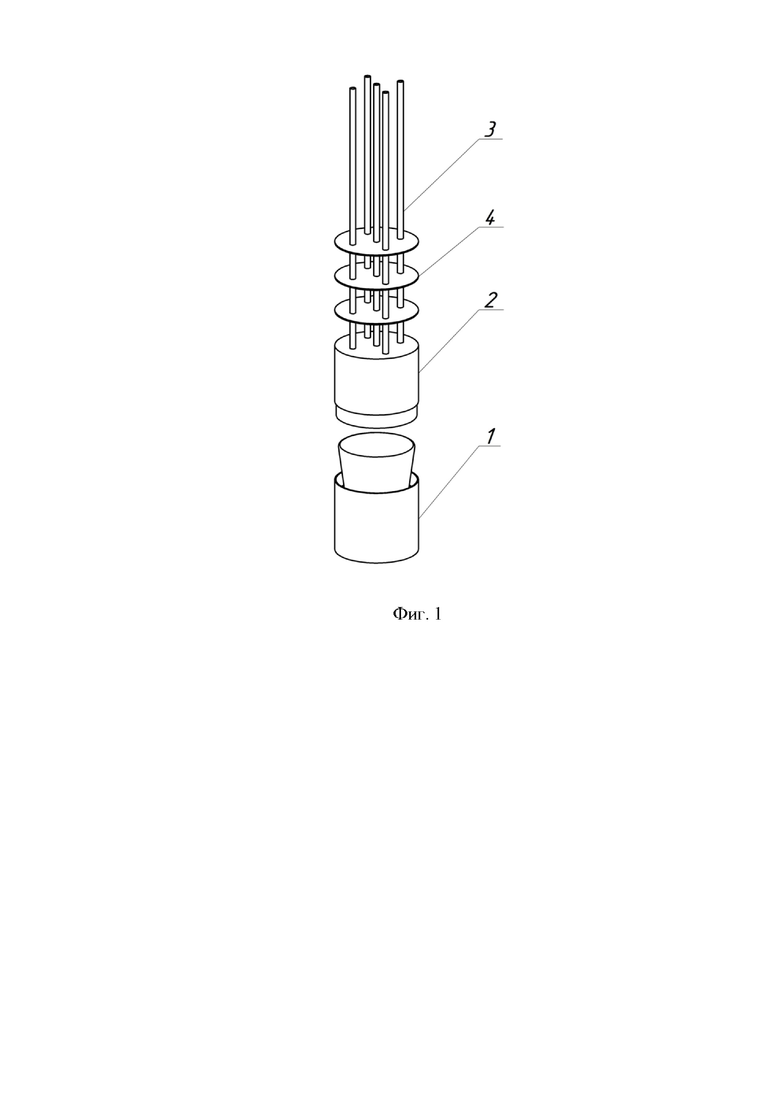

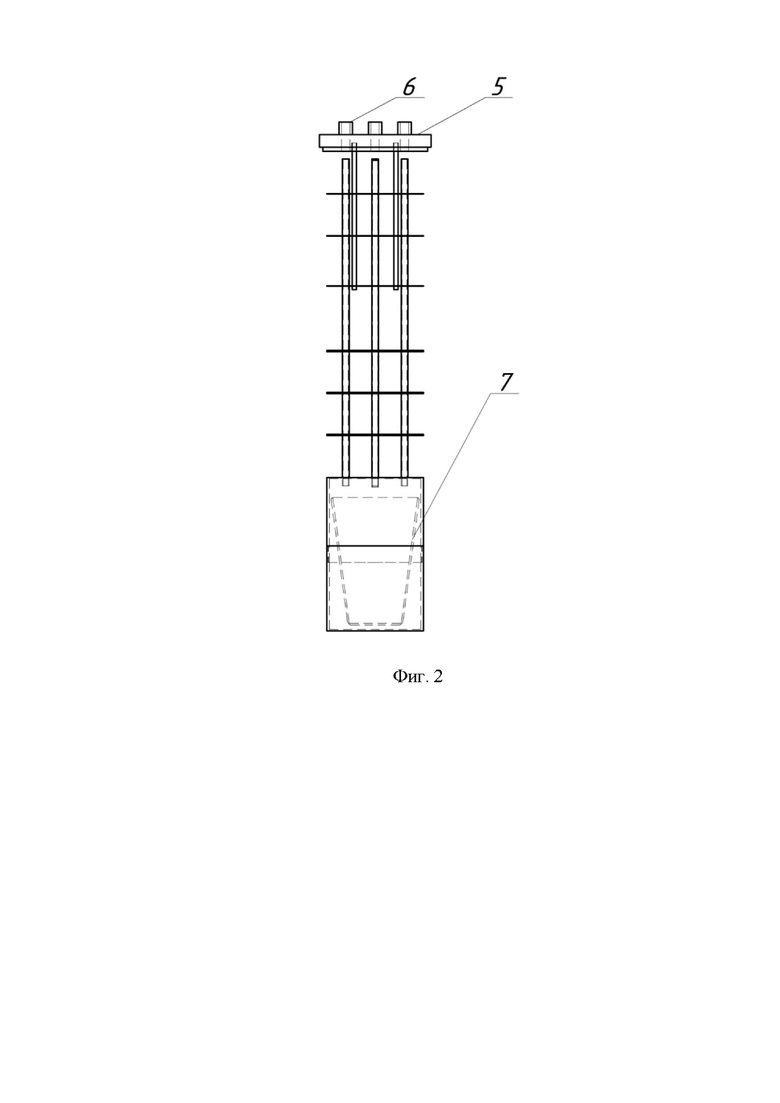

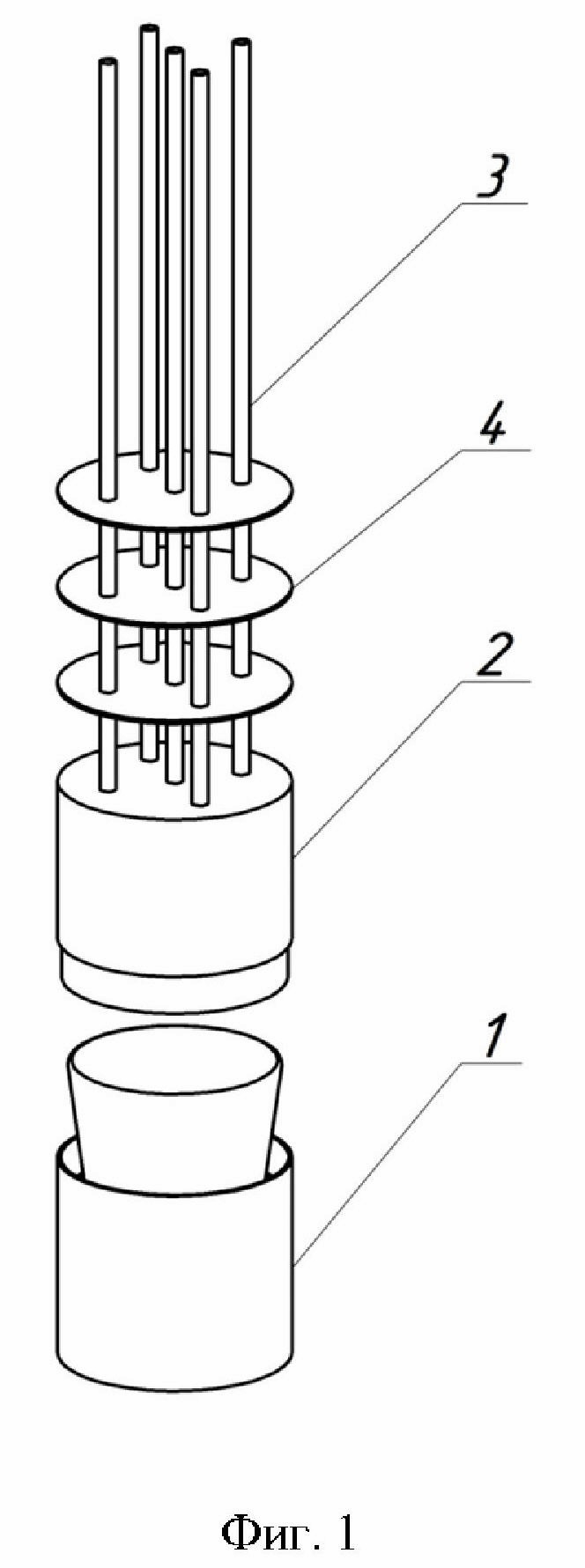

Изобретение иллюстрируется рисунками, где на фиг. 1 изображено устройство в рабочем состоянии, с закрытым контейнером; на фиг. 2 – устройство с открытым контейнером.

Устройство содержит цилиндрический контейнер, состоящий из нижней части 1 и верхней части 2, которая выполнена с возможностью пазового соединения с нижней частью и жестко связана с комплектом вертикальных труб 3, встроенным внутрь верхней части 2 контейнера и зафиксированных друг относительно друга по высоте параллельными поперечными дисками 4, закрывающимися съемными герметичными крышками 5. Крышки 5 фиксируют вертикальное положение труб, выполняют роль теплоотражающих экранов и имеют порты для вывода труб, которые герметизируются пробками из вакуумной резины 6. Через трубы 3 проходят газы, уходящие при приготовлении расплава, либо приходящие в условиях эксперимента. К трубам 3 также подвешиваются рабочие электроды. Контейнер, трубы и крышки могут быть выполнены из нержавеющей стали AISI 304, которая обладает достаточной термостойкостью.

Для приготовления расплава в нижнюю часть контейнера 1 помещают тигель 7 с компонентами эвтектической солевой смеси для получения расплава. Это могут быть хлориды щелочных металлов и магния, фториды щелочных металлов и бериллия, смешанные хлоридно-фторидные составы. Часть контейнера 1 с тиглем через пазовое соединение закрывают верхней частью контейнера 2, помещают в охранный сосуд для вакуумирования и герметичной продувки газом. Далее готовят расплав солевой композиции, которую подвергают очистному электролизу, а затем осуществляют эксперименты по изучению коррозионно-электрохимического поведения металлических материалов в полученном очищенном расплаве.

Таким образом, заявленное устройство позволяет проводить все операции высокотемпературного физико-химического эксперимента в одном контейнере без нарушения его герметичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для проведения коррозионных высокотемпературных исследований физико-химических свойств материалов в расплавленных солях | 2023 |

|

RU2799242C1 |

| Установка для определения скорости коррозии материалов в расплавленных солях | 2021 |

|

RU2758772C1 |

| Способ электрохимического получения порошков боридов металлов (варианты) | 2017 |

|

RU2661164C1 |

| Способ электрохимического получения наноразмерного порошка силицида металла | 2018 |

|

RU2718022C1 |

| СПОСОБ РЕГИСТРАЦИИ ИЗМЕНЕНИЯ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ ТВЕРДЫХ ЭЛЕКТРОДОВ, КОНТАКТИРУЮЩИХ С ВЫСОКОТЕМПЕРАТУРНЫМИ ЭЛЕКТРОЛИТАМИ | 2011 |

|

RU2471169C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЙ-ТИТАНОВОЙ ЛИГАТУРЫ ДЛЯ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2537676C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ, ФЛЮС ДЛЯ ПОЛУЧЕНИЯ ЛИГАТУРЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2361941C2 |

| Способ пассивирования конструкционных материалов внешнего контура жидкосолевых реакторов, работающих с использованием расплавленных фторидных солей | 2022 |

|

RU2783610C1 |

| Свинцово-углеродный металлический композиционный материал для электродов свинцово-кислотных аккумуляторов и способ его синтеза | 2015 |

|

RU2692759C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ СПЛОШНЫХ СЛОЕВ КРЕМНИЯ | 2012 |

|

RU2491374C1 |

Изобретение относится к электрохимическим технологиям и может быть использовано при исследованиях физико-химических свойств расплавов галогенидов щелочных металлов в целях оценки их коррозионного действия на материал используемого оборудования. Устройство для приготовления, очистки и исследований физико-химических свойств расплавов галогенидов щелочных металлов содержит разъемный контейнер, нижняя часть которого предназначена под нагреваемый тигель с компонентами для получения расплава, а верхняя выполнена с возможностью пазового соединения с нижней частью и жестко связана с комплектом вертикальных труб, встроенных внутрь верхней части контейнера и зафиксированных друг относительно друга по высоте параллельными поперечными дисками, закрывающимися съемными герметичными крышками. Техническим результатом является возможность проводить все операции высокотемпературного физико-химического эксперимента в одном контейнере без нарушения его герметичности. 2 ил.

Устройство для приготовления, очистки и исследований физико-химических свойств расплавов галогенидов щелочных металлов, содержащее разъемный контейнер, нижняя часть которого предназначена под нагреваемый тигель с компонентами для получения расплава, а верхняя выполнена с возможностью пазового соединения с нижней частью и жестко связана с комплектом вертикальных труб, встроенных внутрь верхней части контейнера и зафиксированных друг относительно друга по высоте параллельными поперечными дисками, закрывающимися съемными герметичными крышками.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЦЕССА КОРРОЗИИ ОБРАЗЦОВ ИЗ КОНСТРУКЦИОННЫХ СПЛАВОВ В ПОТОКЕ ТЕПЛОНОСИТЕЛЯ | 2003 |

|

RU2260788C2 |

| CN 105067504 B, 02.03.2018 | |||

| Устройство к двух челночному автоматическому ткацкому станку для контроля наличия утка на шпуле | 1951 |

|

SU94706A1 |

| ТИГЕЛЬНОЕ УСТРОЙСТВО | 2011 |

|

RU2463574C1 |

Авторы

Даты

2023-01-17—Публикация

2022-05-19—Подача