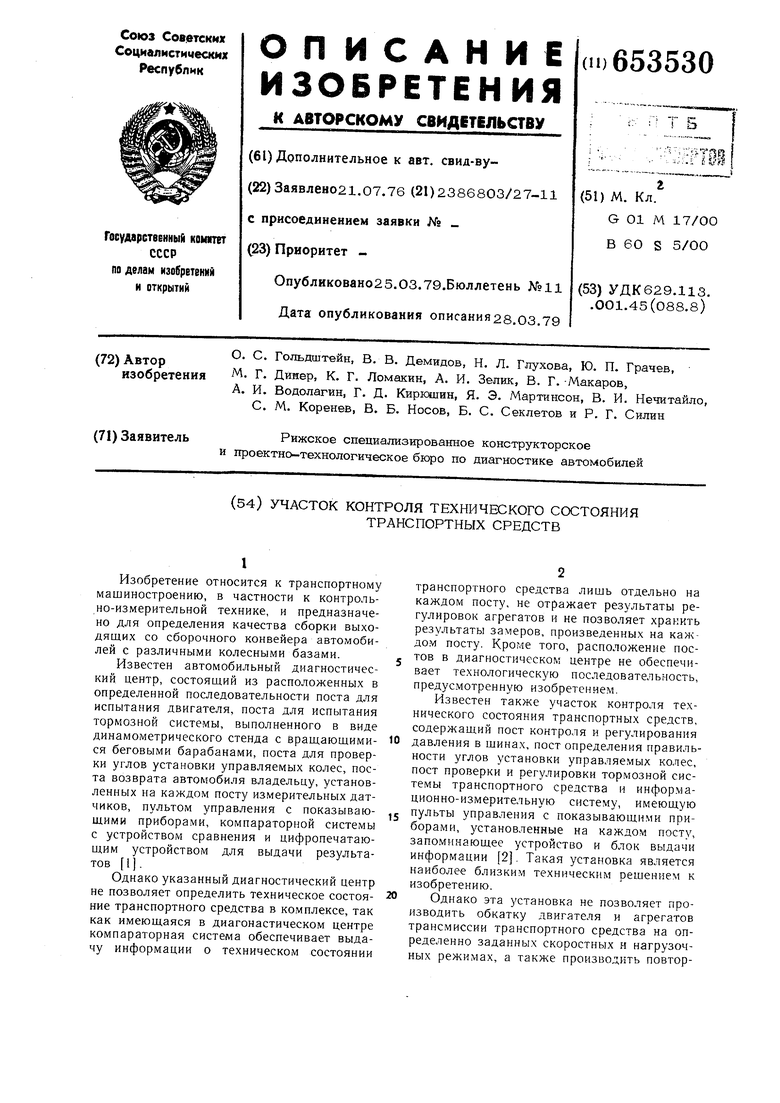

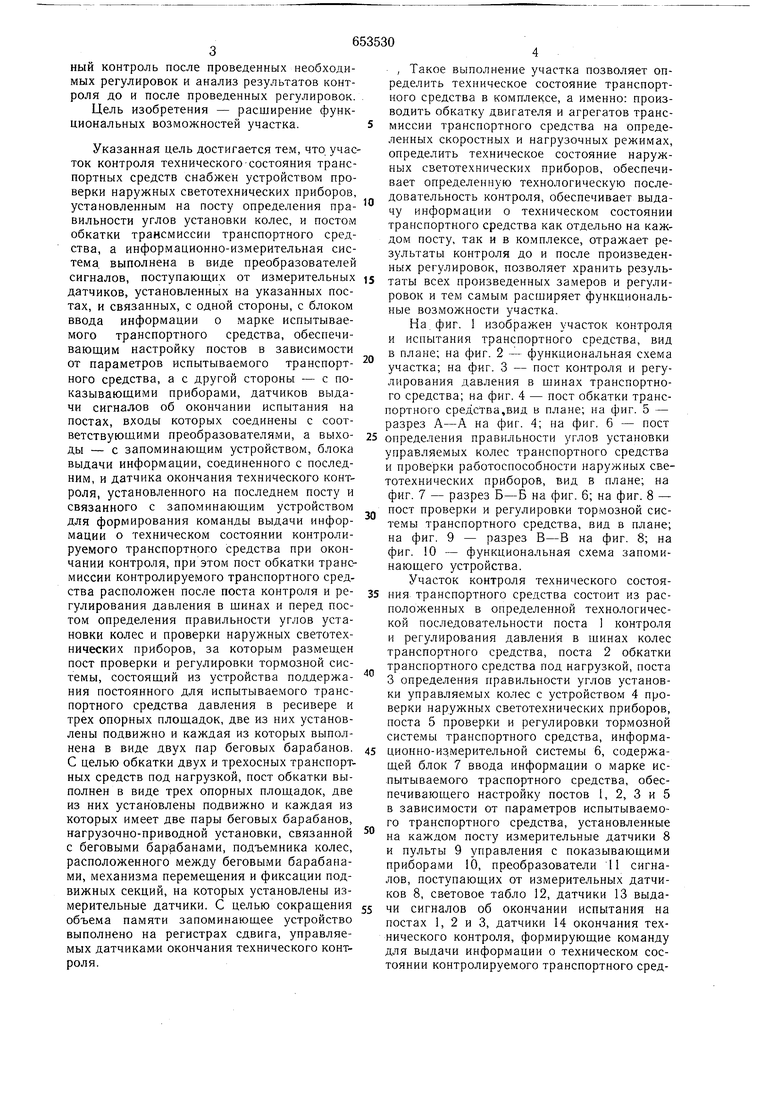

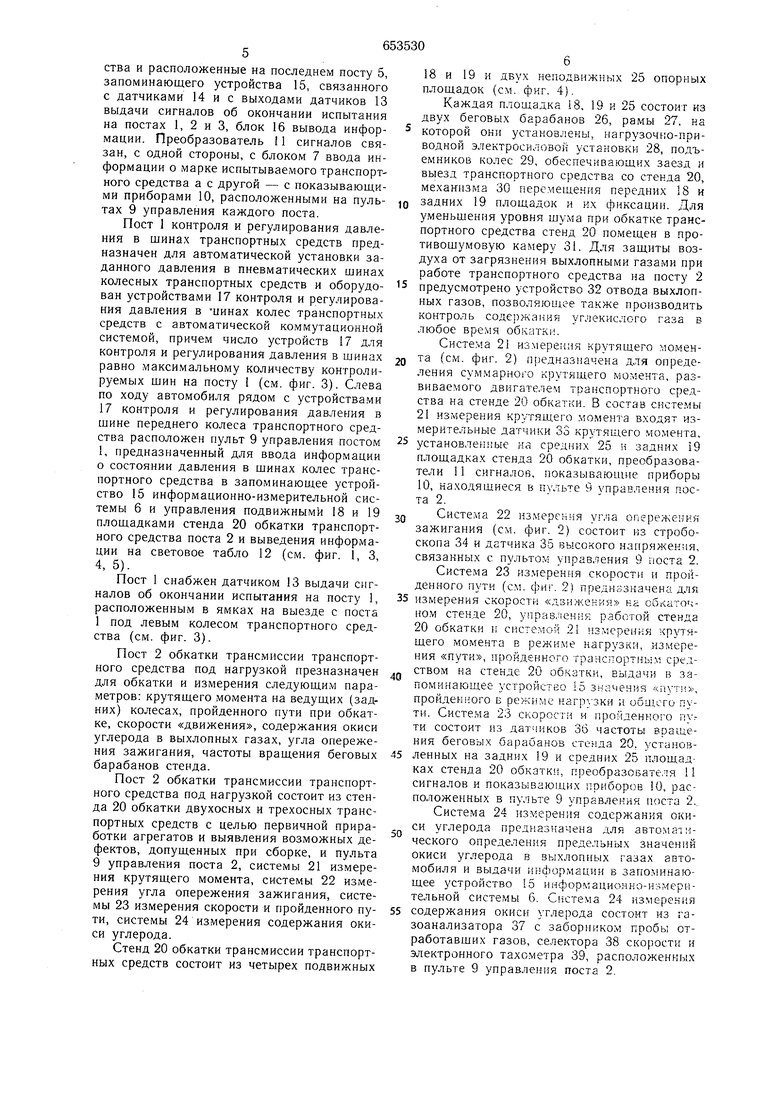

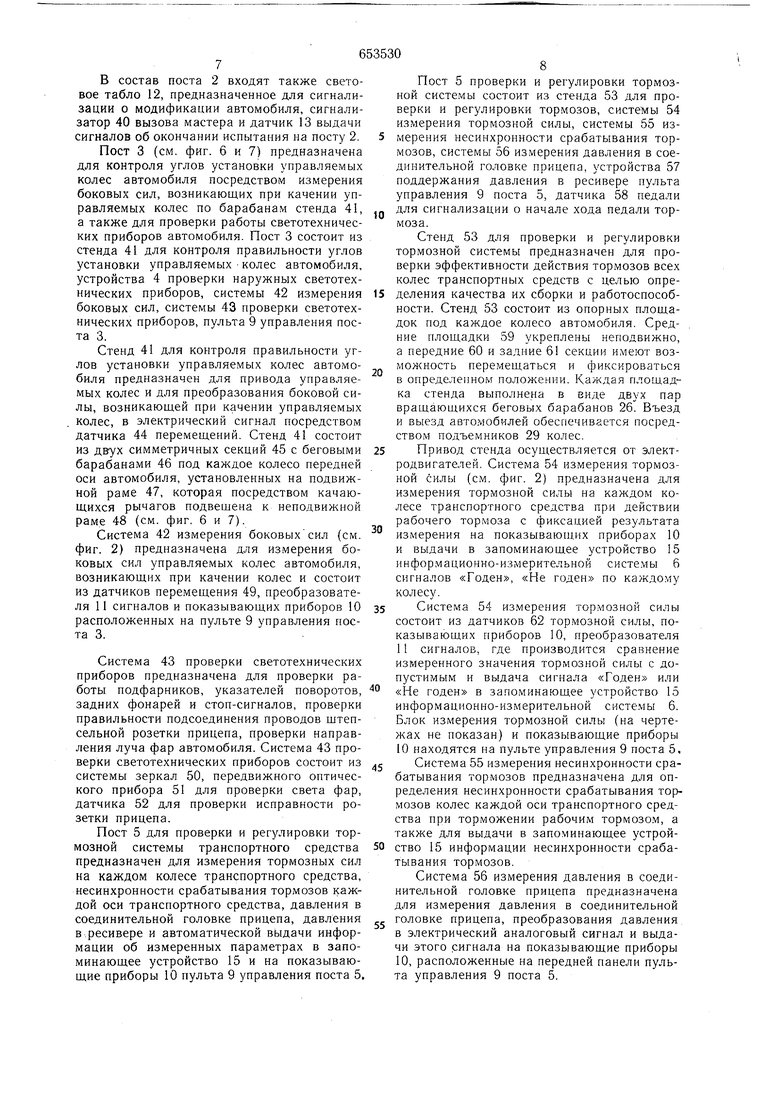

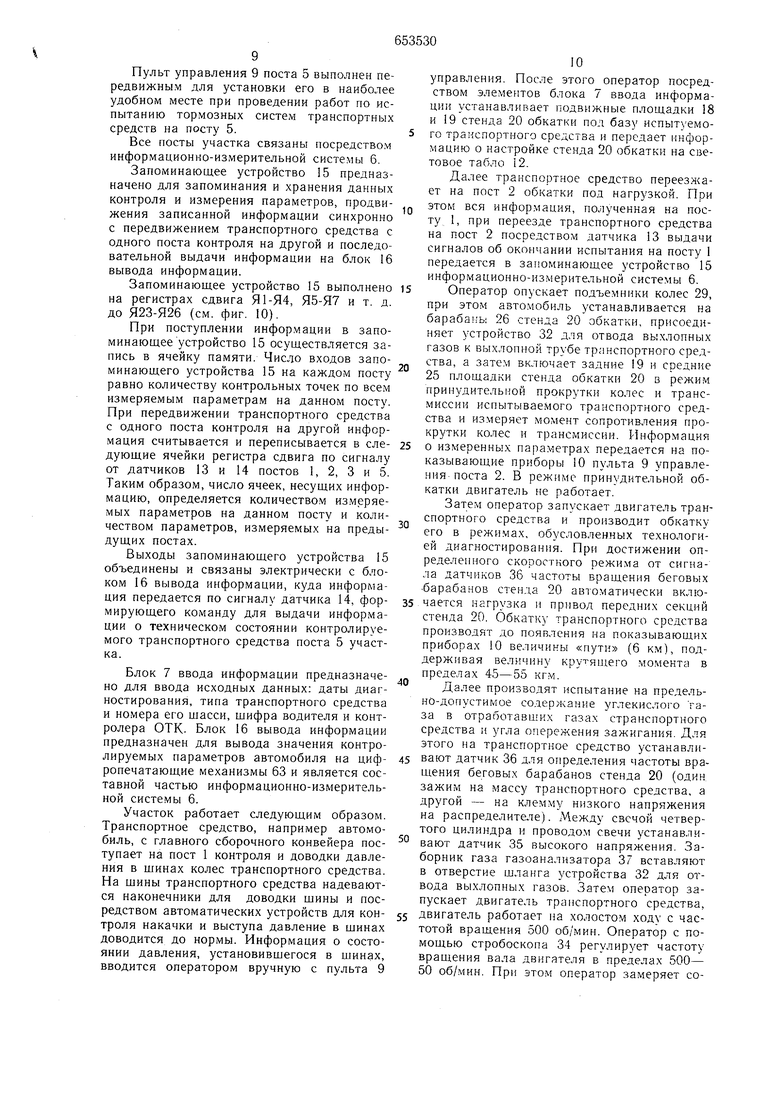

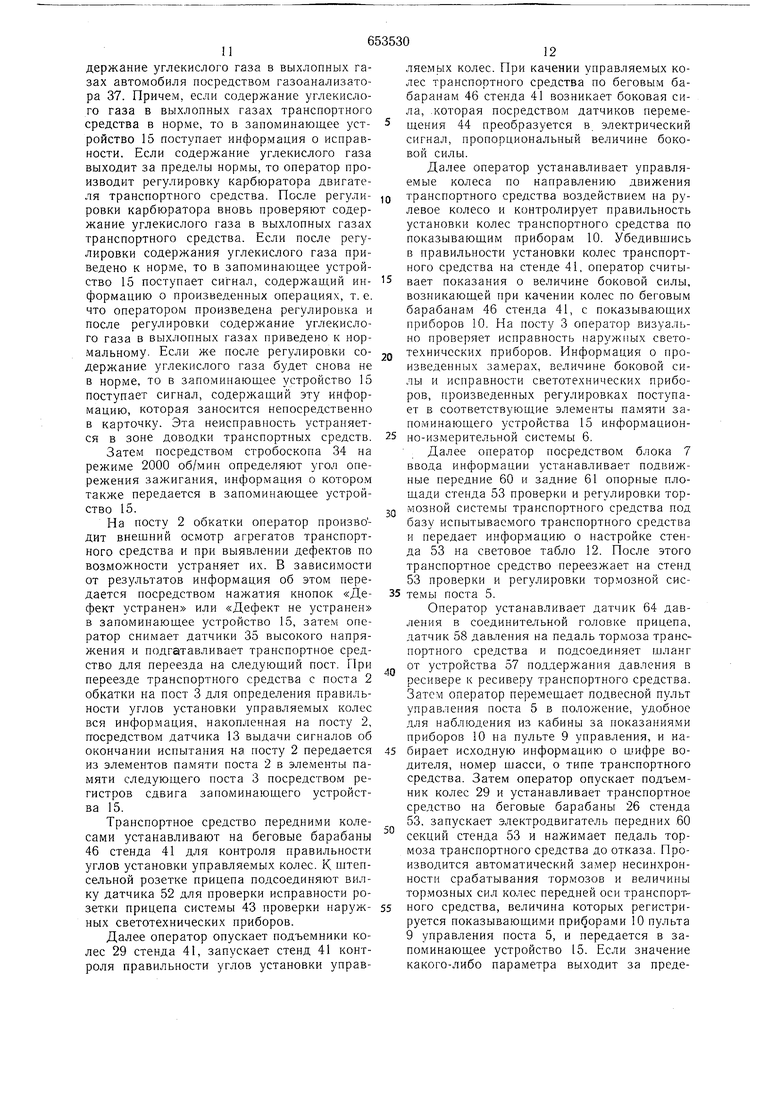

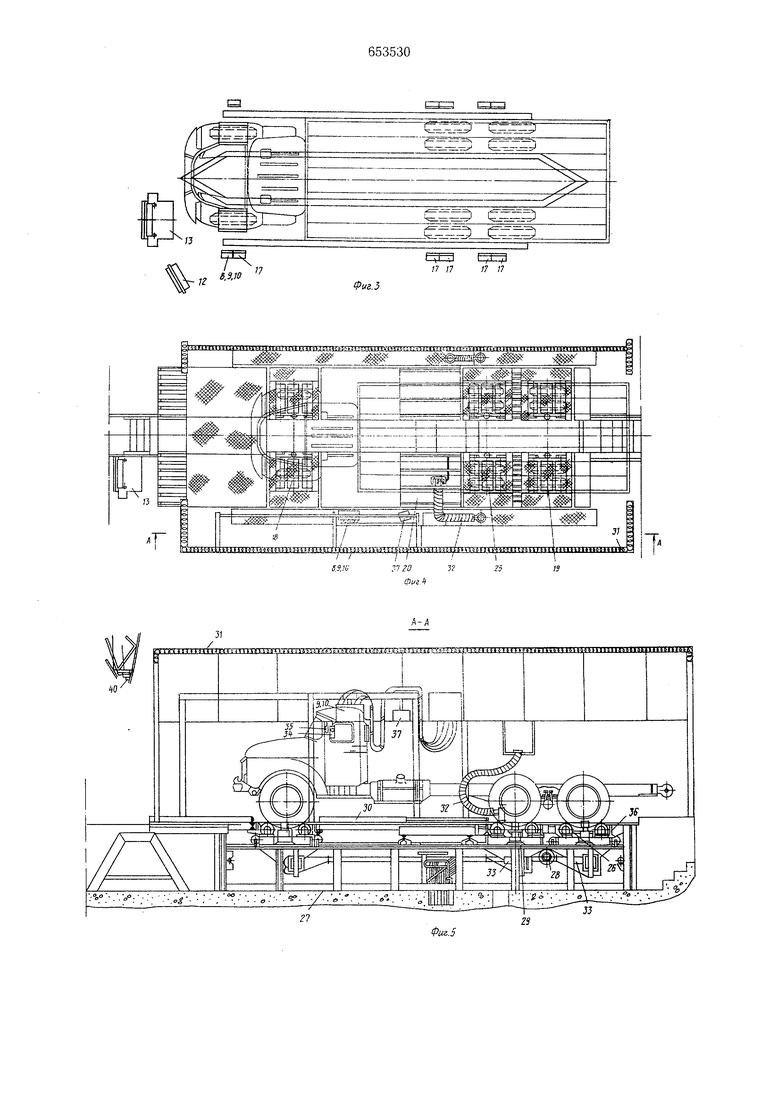

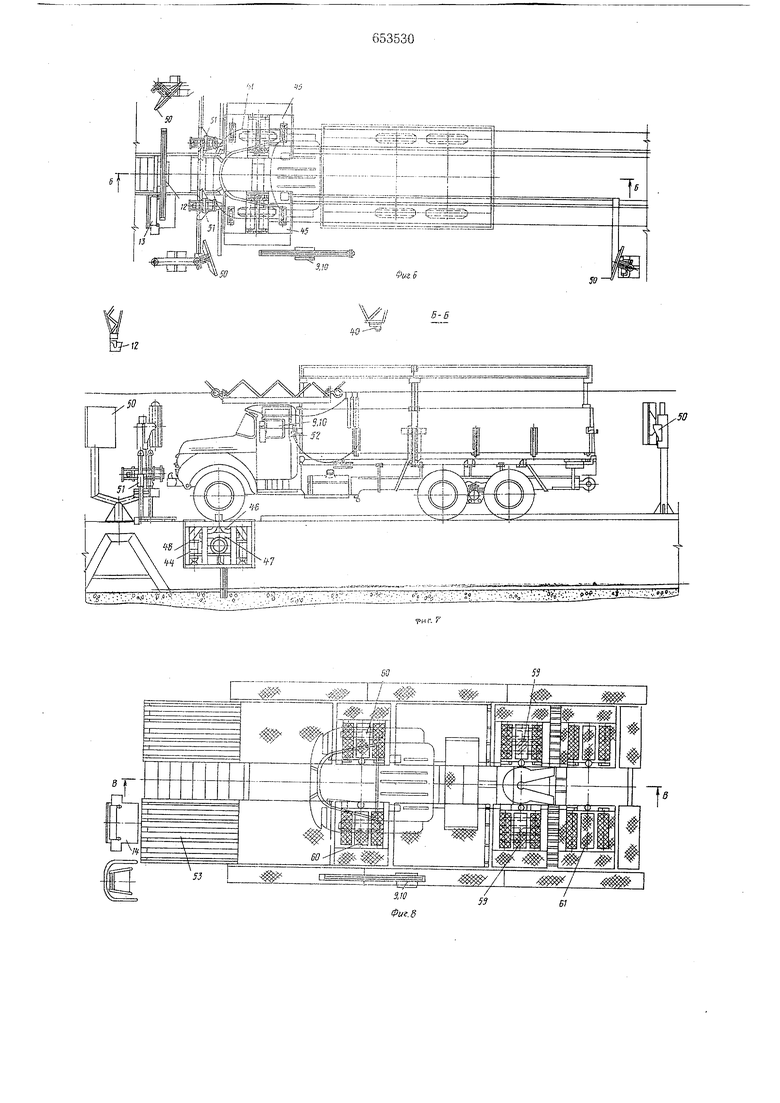

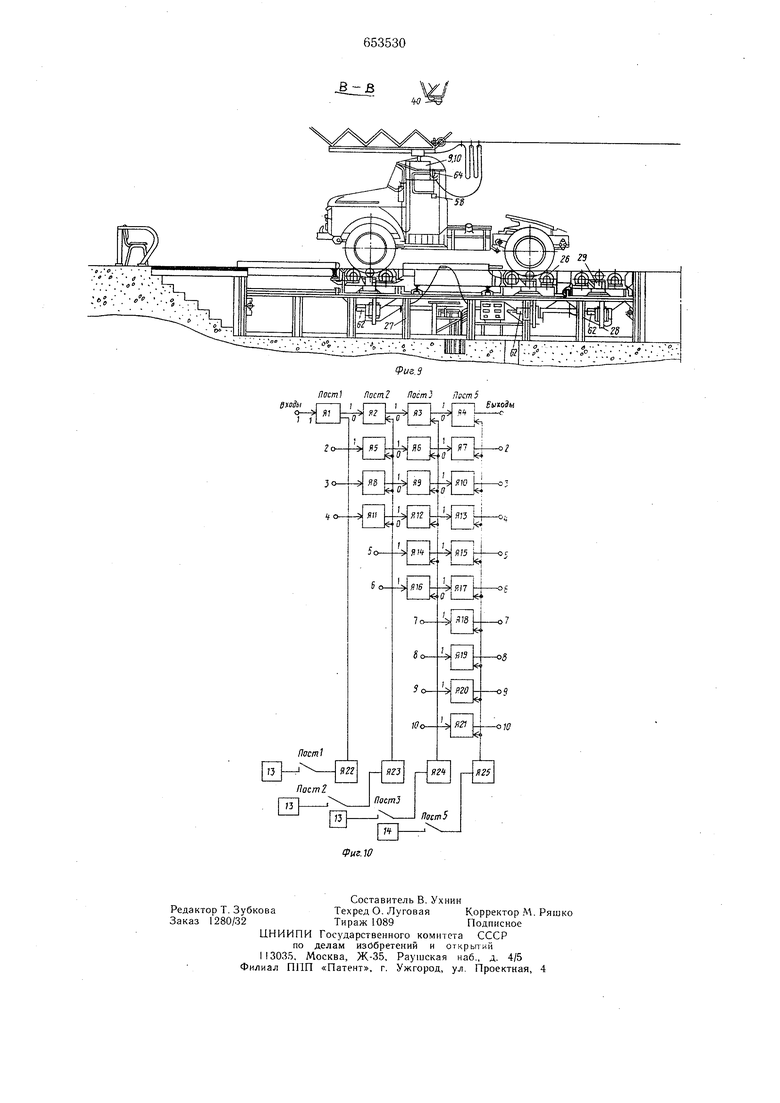

ный контроль после проведенных необходимых регулировок и анализ результатов контроля до и после проведенных регулировок. Цель изобретения - расширение функциональных возможностей участка. Указанная цель достигается тем, что участок контроля технического-состояния транспортных средств снабжен устройством проверки наружных светотехнических приборов, установленным на посту определения правильности углов установки колес, и nocTOiM обкатки трансмиссии транспортного средства, а информационно-измерительная система, выполнена в виде преобразователей сигналов, поступающих от измерительных датчиков, установленных на указанных постах, и связанных, с одной стороны, с блоком ввода информации о марке испытываемого транспортного средства, обеспечивающим настройку постов в зависимости от параметров испытываемого транспортного средства, а с другой стороны - с показывающими приборами, датчиков выдачи сигналов об окончании испытания на постах, входы которых соединены с соответствующими преобразователями, а выходы - С запоминаюш.им устройством, блока выдачи информации, соединенного с последним, и датчика окончания технического контроля, установленного на последнем посту и связанного с запоминаюц1.им устройством для формирования команды выдачи информации о техническом состоянии контролируемого транспортного средства при окончании контроля, при этом пост обкатки трансмиссии контролируемого транспортного средства расположен после поста контроля и регулирования давления в шинах и перед постом определения правильности углов установки колес и проверки наружных светотехнических приборов, за которым размещен пост проверки и регулировки тор.мозной системы, состоящий из устройства поддержания постоянного для испытываемого транспортного средства давления в ресивере и трех опорных площадок, две из них установлены подвижно и каждая из которых выполнена в виде двух пар беговых барабанов. С целью обкатки двух и трехосных транспортных средств под нагрузкой, пост обкатки выполнен в виде трех опорных площадок, две из них установлены подвижно и каждая из которых имеет две пары беговых барабанов, нагрузочно-приводной установки, связанной с беговыми барабанами, подъемника колес, расположенного между беговыми барабанами, механизма перемещения и фиксации подвижных секций, на которых установлены измерительные датчики. С целью сокращения объема памяти запоминающее устройство выполнено на регистрах сдвига, управляемых датчикам.и окончания технического контроля. , Такое выполнение участка позволяет определить техническое состояние транспортного средства в комплексе, а именно: производить обкатку двигателя и агрегатов трансмиссии транспортного средства на определенных скоростных и нагрузочных режимах, определить техническое состояние наружных светотехнических приборов, обеспечивает определенную технологическую последовательность контроля, обеспечивает выдачу информации о техническом состоянии транспортного средства как отдельно на каждом посту, так и в комплексе, отражает результаты контроля до и после произведенных регулировок, позволяет хранить результаты всех произведенных замеров и регулировок и тем самым расширяет функциональные возможности участка. На. фиг. 1 изображен участок контроля и испытания транспортного средства, вид в плане; на фиг. 2 - функциональная схема участка; на фиг. 3 - пост контроля и регулирования давления в шинах транспортного средства; на фиг. 4 - пост обкатки транспортного средства,вид в плане; на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - пост определения правильности углов установки управляемых колес транспортного средства и проверки работоспособности наружных светотехнических приборов, вид в плане; на фиг. 7 - разрез Б-Б на фиг. 6; на фиг. 8 - пост проверки и регулировки тормозной системы транспортного средства, вид в плане; на фиг. 9 - разрез В-В на фиг. 8; на фиг. 0 - функциональная схема запо.минающего устройства. Участок контроля технического состояния транспортного средства состоит из расположенных в определенной технологической последовательности поста 1 контроля и регулирования давления в шинах колес транспортного средства, поста 2 обкатки транспортного средства под нагрузкой, поста 3 определения правильности углов установки управляемых колес с устройством 4 проверки наружных светотехнических приборов, поста 5 проверки и регулировки тормозной системы транспортного средства, информационно-из.мерительной системы 6, содержащей блок 7 ввода информации о марке испытываемого траспортного средства, обеспечивающего настройку постов 1, 2, 3 и 5 в зависимости от параметров испытываемого транспортного средства, установленные на каждом посту измерительные датчики 8 и пульты 9 управления с показывающими приборами 10, преобразователи II сигналов, поступающих от измерительных датчиков 8, световое табло 12, датчики 13 выдачи сигналов об окончании испытания на постах 1, 2 и 3, датчики 14 окончания технического контроля, формирующие команду для выдачи информации о техническом состоянии контролируемого транспортного средства и расположенные на последнем посту 5, запоминающего устройства 15, связанного с датчиками 14 и с выходами датчиков 13 выдачи сигналов об окончании испытания на постах 1, 2 и 3, блок 16 вывода информации. Преобразователь 11 сигналов связан, с одной стороны, с блоком 7 ввода информации о марке испытываемого транспортного средства а с другой - с показывающими приборами 10, расположенными на пультах 9 управления каждого поста. Пост 1 контроля и регулирования давления в шинах транспортных средств предназначен для автоматической установки заданного давления в пневматических щинах колесных транспортных средств и оборудован устройствами 17 контроля и регулирования давления в иинах колес транспортных средств с автоматической коммутационной системой, причем число устройств 17 для контроля и регулирования давления в шинах равно максимальному количеству контролируемых шин на посту 1 (см. фиг. 3). Слева по ходу автомобиля рядом с устройствами 17 контроля и регулирования давления в шине переднего колеса транспортного средства расположен пульт 9 управления постом 1, предназначенный для ввода информации 0состоянии давления в шинах колес транспортного средства в запоминающее устройство 15 информационно-измерительной системы 6 и управления подвижными 18 и 19 площадками стенда 20 обкатки транспортного средства поста 2 и выведения информации на световое табло 12 (см. фиг. 1, 3, 4, 5). Пост I снабжен датчиком 13 выдачи сигналов об окончании испытания на посту 1, расположенным в ямках на выезде с поста 1под левым колесом транспортного средства (см. фиг. 3). Пост 2 обкатки трансмиссии транспортного средства под нагрузкой презназначен для обкатки и измерения следующим параметров: крутящего момента на ведущих (задних) колесах, пройденного пути при обкатке, скорости «движения, содержания окиси углерода в выхлопных газах, угла опережения зажигания, частоты вращения беговых барабанов стенда. Пост 2 обкатки трансмиссии транспортного средства под нагрузкой состоит из стенда 20 обкатки двухосных и трехосных транспортных средств с целью первичной приработки агрегатов и выявления возможных дефектов, допущенных при сборке, и пульта 9 управления поста 2, системы 21 измерения крутящего момента, системы 22 измерения угла опережения зажигания, системы 23 измерения скорости и пройденного пути, системы 24 измерения содержания окиси углерода. Стенд 20 обкатки трансмиссии транспортных средств состоит из четырех подвижных 18 и 19 и двух неподви.жных 25 опорных площадок (см. фиг. 4). Каждая площадка 8, 19 и 25 состоит из двух беговых барабанов 26, рамы 27, на которой они установлены, нагрузочко-приводнор электроснловой установки 28, подъемникое колес 29, обеспечивающих заезд и выезд транспортного средства со стенда 20, механизма 30 перемещения передних 18 и задних 19 площадок и их фиксации. Для уменьшения уровня шума при обкатке транспортного средства стенд 20 помещен в противошумовую камеру 31. Для защиты воздуха от загрязнения выхлопными газами при работе транспортного средства на посту 2 предусмотрено устройство 32 отвода выхлопных газов, позволяющее также производить контроль содержания углекислого газа в любое время обкатки. Система 2i измерения крутяигего момента (см. фиг. 2) предназначена для определения суммарного крутящего момента, развиваемого двигателем транспортного средства на стенде 20 обкатки. В состав систе.мы 21 измерения крутящего момента входят измерительные датчики 33 крутящего момента, установлен ые на средних 25 к задних 19 площадках стенда 20 обкатки, преобразователи 11 сигналов, юказываюци1е приборы 10, находящиеся в пульте 9 управления поста 2. Система 22 измерения yivia опере;-кения зажигания (см. фиг. 2) состоит из стробоскопа 34 и датчика 35 высокого напряжения, связанных с пультом управления 9 поста 2. Система 23 из.мерения скорости и пройденного пути (см. фиг. 2) предназначена для измерения скорости «движения на обкаточном стенде 20, управ.пен.К работой стенда 20 обкатки и системой 21 нз ерения крутящего момента в режиме нагрузки, измерения «пути, пройденного транспортным cpe;iством на стенде 20 обкатки, выдачи в запоминающее устройство 15 значения «пути, пройден юго Б режиме и общего пути. Систе.ма 23 скорости и пройденного пу.ти состоит из датчиков 36 частоты вращения беговых барабанов стенда 20. установленных на задних 19 и средних 25 площад ках стенда 20 обкатки, преобразователя 11 сигналов и показывающих приборов 10, расположенных в пульте 9 управления поста 2.. Систе.ма 24 измерения содержания окиси углерода предназначена для автома 1Мческого определения предельных значен11Й окиси углерода в выхлопных газах автомобиля и выдачи информации в зaпo п- нaющее устройство 5 информационно-измерительной системы 6. Система 24 измерения содержания окиси лтлерода состоит из газоанализатора 37 с заборником пробы отработавщих газов, селектора 38 скорости и электронного тахо.метра 39, расположенных в пульте 9 управления поста 2. В состав поста 2 входят также световое табло 12, предназначенное для сигнализации о модификации автомобиля, сигнализатор 40 вызова мастера и датчик 13 выдачи сигналов об окончании испытания на посту 2. Пост 3 (см. фиг. 6 и 7) предназначена для контроля углов установки управляемых колес автомобиля посредством измерения боковых сил, возникающих при качении управляемых колес по барабанам стенда 41, а также для проверки работы светотехнических приборов автомобиля. Пост 3 состоит из стенда 41 для контроля правильности углов установки управляемых колес автомобиля. устройства 4 проверки наружных светотехнических приборов, системы 42 измерения боковых сил, системы 43 проверки светотехнических приборов, пульта 9 управления поста 3. Стенд 41 для контроля правильности углов установки управляемых колес автомобиля предназначен для привода управляемых колес и для преобразования боковой силы, возникающей при качении управляемых колес, в электрический сигнал посредством датчика 44 перемещений. Стенд 41 состоит из двух симметричных секций 45 с беговыми барабанами 46 под каждое колесо передней оси автомобиля, установленных на подвижной раме 47, которая посредством качающихся рычагов подвещена к неподвижной раме 48 (см. фиг. 6 и 7). Система 42 измерения боковых сил (см. фиг. 2) предназначена для измерения боковых сил управляемых колес автомобиля, возникающих при качении колес и состоит из датчиков перемещения 49, преобразователя 11 сигналов и показывающих приборов 10 расположенных на пульте 9 управления поста 3. Система 43 проверки светотехнических приборов предназначена для проверки работы подфарников, указателей поворотов, задних фонарей и стоп-сигналов, проверки правильности подсоединения проводов щтепсельной розетки прицепа, проверки направления луча фар автомобиля. Система 43 проверки светотехнических приборов состоит из системы зеркал 50, передвижного оптического прибора 51 для проверки света фар, датчика 52 для проверки исправности розетки прицепа. Пост 5 для проверки и регулировки тормозной системы транспортного средства предназначен для измерения тормозных сил на каждом колесе транспортного средства, несинхронности срабатывания тормозов каждой оси транспортного средства, давления в соединительной головке прицепа, давления в ресивере и автоматической вЬщачи информации об измеренных параметрах в запоминающее устройство 15 и на показывающие приборы 10 пульта 9 управления поста 5, Пост 5 проверки и регулировки тормозной системы состоит из стенда 53 для проверки и регулировки тормозов, системы 54 измерения тормозной силы, системы 55 измерения несинхронности срабатывания тормозов, системы 56 измерения давления в соединительной головке прицепа, устройства 57 поддержания давления в ресивере пульта управления 9 поста 5, датчика 58 педали для сигнализации о начале хода педали тормоза. Стенд 53 для проверки и регулировки тормозной системы предназначен для проверки эффективности действия тормозов всех колес транспортных средств с целью определения качества их сборки и работоспособности. Стенд 53 состоит из опорных площадок под каждое колесо автомобиля. Средние площадки 59 укреплены неподвижно. а передние 60 и задние 6 секции имеют возможность перемещаться и фиксироваться в определенном положении. Каждая площадка стенда выполнена в виде двух пар вращающихся беговых барабанов 26. Въезд и выезд автомобилей обеспечивается посредство.м подъемников 29 колес. Привод стенда осуществляется от электродвигателей. Система 54 измерения тормозной СИЛЕ) (см. фиг. 2} предназначена для измерения тормозной силы на каждом колесе транспортного средства при действии рабочего тормоза с фиксацией результата измерения на показываюпдих приборах 10 и выдачи в запоминающее устройство 15 информационно-измерительной систе.мы 6 сигналов «Годен, «Не годен по каждому колесу. Система 54 измерения тормозной силы состоит из датчиков 62 тор.мозной силы, показывающих приборов 10, преобразователя 11 сигналов, где производится сравнение измеренного значения тормозной силы с допустимым и выдача сигнала «Годен или «Не годен в запоминающее устройство 15 информационно-измерительной системы 6. Блок измерения тормозной силы (на чертежах не показан) и показывающие приборы 10 находятся на пульте управления 9 поста 5. Система 55 измерения несинхронности срабатывания тормозов предназначена для определения несинхронности срабатывания тормозов колес каждой оси транспортного средства при торможении рабочим тормозо.м, а также для выдачи в запоминающее устройство 15 информации несинхронности срабатывания тормозов. Система 56 измерения давления в соединительной головке прицепа предназначена для измерения давления в соединительной головке прицепа, преобразования давления в электрический аналоговый сигнал и выдачи этого сигнала на показывающие приборы 10, расположенные на передней панели пульта управления 9 поста 5. Пульт управления 9 поста 5 выполнен передвижным для установки его в наиболее удобном месте при проведении работ по испытанию тормозных систем транспортных средств на посту 5. Все посты участка связаны посредством информационно-измерительной системы 6. Запоминающее устройство 15 предназначено для запоминания и хранения данных контроля и измерения параметров, продвижения записанной информации синхронно с передвижением транспортного средства с одного поста контроля на другой и последовательной выдачи информации на блок 16 вывода информации. Запоминающее устройство 15 выполнено на регистрах сдвига Я1-Я4, Я5-Я7 и т. д. до Я23-Я26 (см. фиг. 10). При поступлении информации в запоминающееустройство 15 осуществляется запись в ячейку памяти. Число входов запоминающего устройства 15 на каждом посту равно количеству контрольных точек по всем измеряе.мым параметрам на данном посту. При передвижении транспортного средства с одного поста контроля на другой информация считывается и переписывается в еледующие ячейки регистра сдвига по сигналу от датчиков 13 и 14 постов 1, 2, 3 и 5. Таким образом, число ячеек, несущих информацию, определяется количеством из.меряемых параметров на данном посту и количеством параметров, измеряемых на предыдущих постах. Выходы запоминающего устройства 15 объединены и связаны электрически с блоком 16 вывода информации, куда информация передается по сигналу датчика 14, формирующего команду для выдачи информации о техническом состоянии контролируемого транспортного средства поста 5 участка. Блок 7 ввода информации предназначено для ввода исходных данных: даты диагностирования, типа транспортного средства и номера его щасси, щифра водителя и контролера ОТК- Блок 16 вывода информации предназначен для вывода значения контролируемых параметров автомобиля на цифропечатающие механизмы 63 и является соетавной частью информационно-измерительной системы 6. Участок работает следующим образом. Транспортное средство, например автомобиль, с главного сборочного конвейера поступает на пост 1 контроля и доводки давления в щинах колес транспортного средства. На щины транспортного средства надеваются наконечники для доводки щины и посредством автоматических устройств для контроля накачки и выступа давление в щинах доводится до нормы. Информация о состоянии давления, установивщегося в щинах, вводится оператором вручную с пульта 9 управления. После этого оператор посредством элементов блока 7 ввода информации устанавливает подвижные площадки 8 и 19 стенда 20 обкатки пол базу испытуемого транспортного средства и передает информацию о настройке стенда 20 обкатки на световое табло 12. Далее транспортное средство переез.жает на пост 2 обкатки под нагрузкой. При этом вся информация, полученная на посту 1, при переезде транспортного средства на пост 2 посредством датчика 13 выдачи сигналов об окончании испытания на посту 1 передается в запоминающее устройство 15 информационно-измерительной системы 6. Оператор опускает подъемники колес 29, при этом автомобиль устанавливается на барабаны 26 стенда 20 обкатки, присоединяет устройство 32 для отвода выхлопных газов к выхлопной трубе транспортного средства, а затем включает задние 9 и средние 25 площадки стенда обкатки 20 в режим принудительной прокрутки колес и трансмиссии испытываемого транспортного средства и измеряет момент сопротивления прокрутки колес и трансмиссии. Информация о измеренных параметрах передается на показывающие приборы 10 пульта 9 управления поста 2. В режиме принудительной обкатки двигатель не работает. Затем оператор запускает двигатель транспортного средства и производит обкатку его в режи.мах, обусловленных технологией диагностирования. При достижении определенного скоростного режима от сигнала датчиков 36 частоты вращения беговых барабанов стенда 20 автоматически включается нагрузка и привод передних секций стенда 20. Обкатку транспортного средства производят до появления на показывающих приборах 10 величины «пути (6 км), поддерживая величину крутящего момента в пределах 45-55 кг.м. Далее производят испытание на предельно-допустимое содержание углекислого газа в отработавших газах странспортного средства и угла опережения зажигания. Для этого на транспортное средство устанавливают датчик 36 для определения частоты вращения беговых барабанов стенда 20 (один зажим на массу транспортного средства, а другой - на клемму низкого напряжения на распределителе). Между свечой четвертого цилиндра и проводом свечи устанавливают датчик 35 высокого напряжения. Заборник газа газоанализатора 37 вставляют в отверстие щланга устройства 32 для отвода выхлопных газов. Затем оператор запускает двигатель транспортного средства. Двигатель работает на холостом ходу с частотой вращения 500 об/мин. Оператор с помощью стробоскопа 34 регулирует частоту вращения вала двигателя в пределах 500- 50 об/.мин. При этом оператор замеряет содержание углекислого газа в выхлопных газах автомобиля посредством газоанализатора 37. Причем, если содержание углекислого газа в выхлопных газах транспортного средства в норме, то в запоминающее устройство 15 поступает информация о исправности. Если содержание углекислого газа выходит за пределы нормы, то оператор производит регулировку карбюратора двигателя транспортного средства. После регулировки карбюратора вновь проверяют содержание углекислого газа в выхлопных газах транспортного средства. Если после регулировки содержания углекислого газа приведено к норме, то в запоминающее устройство 15 поступает сигнал, содержащий ийформацию о произведенных операциях, т.е. что оператором произведена регулировка и после регулировки содержание углекислого газа в выхлопных газах приведено к нормальному. Если же после регулировки содержание углекислого газа будет снова не в норме, то в запоминающее устройство 15 поступает сигнал, содержащий эту информацию, которая заносится непосредственно в карточку. Эта неисправность устраняется в зоне доводки транспортных средств. Затем посредством стробоскопа 34 на режиме 2000 об/мин определяют угол опережения зажигания, информация о которо.м также передается в запоминающее устройство 15. На посту 2 обкатки оператор производит внещний осмотр агрегатов транспортного средства и при выявлении дефектов по возможности устраняет их. В зависимости от результатов информация об этом передается посредством нажатия кнопок «Дефект устранен или «Дефект не устранен в запоминающее устройство 15, затем оператор снимает датчики 35 высокого напряжения и подгатавливает транспортное средство для переезда на следующий пост. При переезде транспортного средства с поста 2 обкатки на пост 3 для определения правильности углов установки управляемых колес вся информация, накопленная на посту 2, посредством датчика 13 выдачи сигналов об окончании испытания на посту 2 передается из элементов памяти поста 2 в элементы памяти следующего поста 3 посредством регистров сдвига запоминающего устройства 15. Транспортное средство передни.ми колесами устанавливают на беговые барабаны 46 стенда 41 для контроля правильности углов установки управляемых колес. К щтепсельной розетке прицепа подсоединяют вилку датчика 52 для проверки исправности розетки прицепа системы 43 проверки наружных светотехнических приборов. Далее оператор опускает подъемники колес 29 стенда 41, запускает стенд 41 контроля правильности углов установки управляемых колес. При качении управляемых колес транспортного средства по беговым бабаранам 46 стенда 41 возникает боковая сила, .которая посредством датчиков перемеп 1ения 44 преобразуется в. электрический сигнал, пропорциональный величине боковой силы. Далее оператор устанавливает управляемые колеса по направлению движения транспортного средства воздействием на рулевое колесо и контролирует правильность установки колес транспортного средства по показывающим приборам 10. Убедивщись в правильности установки колес транспортного средства на стенде 41, оператор считывает показания о величине боковой силы, возникающей при качении колес по беговым барабанам 46 стенда 41, с показывающих приборов 10. На посту 3 оператор визуально проверяет исправность наружных светотехнических приборов. Информация о произведенных замерах, величине боковой силы и исправности светотехнических приборов, произведенных регулировках поступает в соответствующие элементы памяти запоминающего устройства 15 информационно-измерительной системы 6. Далее оператор посредством блока 7 ввода информации устанавливает подвижные передние 60 и задние 61 опорные площади стенда 53 проверки и регулировки тормозной системы транспортного средства под базу испытывае.мого транспортного средства и передает информацию о настройке стенда 53 на световое табло 12. После этого транспортное средство переезжает на стенд 53 проверки и регулировки тормозной системы поста 5. Оператор устанавливает датчик 64 давления в соединительной головке прицепа, датчик 58 давления на педаль тормоза транспортного средства и подсоединяет шланг от устройства 57 поддержания давления в ресивере к ресиверу транспортного средства. Затем оператор перемешает подвесной пульт управления поста 5 в положение, удобное для наблюдения из кабины за показаниями приборов 10 на пульте 9 управления, и набирает исходную информацию о щифре водителя, номер шасси, о типе транспортного средства. Затем оператор опускает подъе.мник колес 29 и устанавливает транспортное средство на беговые барабаны 26 стенда 53. запускает электродвигатель передних 60 секций стенда 53 и нажимает педаль тормоза транспортного средства до отказа. Производится автоматический замер несинхронности срабатывания тормозов и величины тормозных сил колес передней оси транспортного средства, величина которых регистрируется показывающими прибора.ми 10 пульта 9 управления поста 5, и передается в запоминающее устройство 15. Если значение какого-либо параметра выходит за пределы нормы, то оператор производит необходимые регулировочные работы. Если после регулировки тормозов какой-либо параметр выходит за пределы нормы, производят повторный замер. Сигнал об устранении дефекта и произведенных регулировках поступает в запоминающее устройство 15 и фиксируется под определенным кодом. Аналогично производят контроль состояния тормозной системы для второй и третьей оси. Значение давления в соединительной головке прицепа фиксируется на показывающем приборе 10 пульта 9 управления, а затем вручную с пульта 9 управления поста 5 вводится в элемент памяти запоминающего устройства 15. При выезде транспортного средства с поста 5 проверки и регулировки тор.мозной системы участка обкатки и испытания в блок 16 вывода поступает сигнал от датчика 14 сигналов об окончании испытания транспортного средства, по которому вырабатывается сигнал, о техническом состоянии испытываемого транспортного средства, выдающий информацию на цифропечатающие механизмы 63. Формула изобретения 1. Участок контроля технического состояния транспортных средств, содержащий пост контроля и регулирования давления в щинах, пост определения правильности углов установки управляемых колес, пост проверки и регулировки тормозной системы тргтнспортного средства и информационноизмерительную систему, имеющую пульты управления с показывающими приборами, установленные на каждом посту, запоминающее устройство и блок выдачи информации, отличающийся тем, что, с целью расщирения функциональных возможностей участка, он снабжен устройством проверки наружных светотехнических приборов, установленным на посту определения правильности углов установки управляемых колес, и аосТОМ обкатки трансмиссии транспортного средства, а информационно-измерительная сиетема выполнена в виде преобразователей сигналов, поступающих от измерительных датчиков, установленных на указанных постах, и связанных, с одной стороны, с блоком ввода информации о марке испытываемого транспортного средства, для рбеспечения настройки постов в зависимости от параметров испытываемого транспортного средства, а с другой стороны - с показывающими приборами, датчиков выдачи сигналов об окончании испытаний на постах, входы которых соединены с соответствующими преобразователями, а выходы - с запоминающим устройством, блока выдачи информации, соединенного с последним, и датчика окончания технического контроля, установленного на последнем посту, связанного с запоминающим устройством для формирования команды выдачи информации о техническом состоянии контролируемого транспортного средства при окончании контроля, при этом пост обкатки трансмиссии контролируемого траспортного средства расположен после поста контроля и регулирования давления в щинах и перед постом определения правильности углов установки управляемых колес и проверки наружных светотехнических приборов, за которым размещен пост проверки и регулировки тормозной системы, состоящий из устройства поддержания постоянного для испытываемого транспортного средства давления в ресивере и трех опорных площадок, две из них установлены подвижно и каждая из которых выполнена в виде двух пар беговых барабанов. 2.Участок по п. 1, отличающийся тем, что, с целью обкатки двух и трехосных транспортных средств под нагрузкой, пост обкатки выполнен в виде трех опорных площадок, две из них установлены подвижно и каждая из которых выполнена в виде двух пар беговых барабанов, нагрузочно-приводной установки, связанной с беговыми барабанами, подъемника колес, расположенного между беговыми барабанами, механизма перемещения и фиксации подвижных опорных площадок, на которых установлены измерительные датчики. 3.Участок по п. 1, отличающийся тем, что, с целью сокращения объема памяти, запоминающее устройство выполнено на регистрах сдвига, управляемых датчиками, формирующими команду для выдачи информации о техническом состоянии контролируемого транспортного средства, Источники информации, принятые во внимание при экспертизе 1.Патент США, кл. 73-117, № 3.439.534, 22.04.69. 2.Авторское свидетельство СССР № 238197, кл. G 01 М 15/00, 16.01.73.

15 lie

| название | год | авторы | номер документа |

|---|---|---|---|

| Передвижная станция диагностики технического состояния автомобилей | 1971 |

|

SU492777A1 |

| ПЕРЕДВИЖНОЙ ПРИЦЕП-СТЕНД ДЛЯ ДИАГНОСТИКИ, РЕГУЛИРОВКИ, РЕМОНТА, УСТАНОВКИ УГЛОВ СХОЖДЕНИЯ И РАЗВАЛА КОЛЕС АВТОМОБИЛЕЙ | 2010 |

|

RU2442127C1 |

| ПЕРЕДВИЖНОЙ ПРИЦЕП-СТЕНД ДЛЯ ДИАГНОСТИКИ, РЕГУЛИРОВКИ, РЕМОНТА, УСТАНОВКИ ТОРМОЗНОЙ СИСТЕМЫ КОЛЕС АВТОМОБИЛЕЙ | 2011 |

|

RU2456184C1 |

| Стенд для испытания транспортных средств | 1985 |

|

SU1318828A1 |

| ПЕРЕДВИЖНАЯ ЛАБОРАТОРИЯ ДЛЯ ДИАГНОСТИКИ И ИСПЫТАНИЙ АВТОМОБИЛЕЙ | 1994 |

|

RU2086946C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТОРМОЗНОЙ СИСТЕМЫ АВТОТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2548643C1 |

| Стенд испытания стояночных тормозных систем транспортных средств | 2016 |

|

RU2630345C2 |

| Стенд для испытания тормозов автомобилей | 1987 |

|

SU1499143A1 |

| Стенд для испытания тормозов автомобилей | 1982 |

|

SU1058814A1 |

| ПОСТ КОМПЛЕКСНОЙ ДИАГНОСТИКИ АВТОМОБИЛЕЙ | 2022 |

|

RU2788234C1 |

Jtl.lLlniicTre}Wj i aat t«ita.mnj5tTyiir5rTT 3Tt S9,K: го /7 77 /7 /7 n i tn iu««iiM i4 ii Tiiii i И1 ui It 111 m-i n u;.

J iiC ..-- ---.:- --: --- V

S-B

Авторы

Даты

1979-03-25—Публикация

1976-07-21—Подача