Изобретение относится к области электротехники, точнее к первичным источникам тока (ХИТ) ртутно-цинковой системы, и может быть использовано в производстве ртутно-цинковых элементов.

Известен ртутно-цинковый элемент (https://infopedia.su/12x731e.html), состоящий из стальной крышки, в которую запрессовывается активная масса отрицательного электрода (цинковый порошок, содержащий 5-10% ртути) и стального корпуса, в котором помещается активная масса положительного электрода (смесь красной окиси ртути и графита). Между активными массами положительного и отрицательного электродов находятся прокладки и сепаратор с электролитом, в качестве которого используется едкое кали с окисью цинка.

Недостатком данного технического решения является отсутствие в составе активной массы положительного электрода поверхностно-активного вещества (ПАВ), что приводит при разряде к образованию крупных капель ртути, которые вызывают короткое замыкание электродов.

Известен способ приготовления активной массы положительного электрода («Производство первичных химических источников тока» В.Н. Дамье, Н.Ф. Рысухин издание третье, переработанное и дополненное) (принят за прототип), состоящей из красной окиси ртути, термически обогащенного графита и дубителя БНФ (поверхностно активное вещество, ПАВ) (крошка или гранулы) в количестве (масс. %): красная окись ртути 94-96, графит 0,08-0,12%, дубитель БНФ 4-6, заключающийся в подготовке компонентов, просеивании окиси ртути и графита для отделения крупных комков, растирании в ступке дубителя БНФ и его последующем просеивании через мелкое сито, загрузке и перемешивании в лопастной мешалке. Полученную активную массу запрессовывают в корпус элемента. В случае появления на поверхности сколов и трещин масса повторно помещается в мешалку и снова запрессовывается в корпус.

Недостатком прототипа является длительный размол дубителя БНФ, увеличивающий трудоемкость изготовления элементов ртутно-цинковой системы, а также низкие связывающие свойства этого ПАВ, что приводит к снижению выхода годных вследствие растрескивания части положительных электродов после прессования.

Проблемой производства ртутно-цинковых элементов является снижение удельной (на 1 Ач емкости элемента) трудоемкости, определяемой временем изготовления активной массы положительного электрода, выходом годных изделий и их емкостью.

Техническим результатом изобретения является снижение времени приготовления активной массы положительного электрода и увеличение его удельной емкости, что приводит к снижению затрат в пересчете на 1 Ач емкости готовой продукции.

Указанная проблема решается предлагаемым способом изготовления массы положительного электрода. Способ приготовления активной массы положительного электрода элементов ртутно-цинковой системы заключается в подготовке компонентов - красной окиси ртути, термически обогащенного графита и ПАВ в количестве, достаточном для получения состава (масс %): красная окись ртути 94-96, графит 0,08-0,12, ПАВ 4-6, загрузке и перемешивании в лопастной мешалке, заполнении полученной массой корпуса элемента ртутно-цинковой системы и последующем прессовании в корпус элемента, причем в качестве ПАВ используют порошкообразный лигносульфонат натрия с молекулярной массой 1000-1500, средним размером частиц 40-45 мкм и пределом прочности при растяжении высушенных образцов 0,6-0,62 МПа, подготовку ПАВ - порошкообразного лигносульфоната натрия проводят вскрытием упаковочной тары, а перемешивание компонентов в лопастной мешалке, осуществляют в течение 4-5 часов

Осуществляется способ следующим образом.

Для приготовления активной массы положительного электрода элементов ртутно-цинковой системы подготавливают компоненты: красную окись ртути, термически обогащенный графит и ПАВ в количестве, достаточном для получения состава (масс %): красная окись ртути 94-96, графит 0,08-0,12, ПАВ 4-6, для чего просеивают через мелкое сито красную окись ртути и термически обогащенный графит. Количество компонентов, необходимых для приготовления активной массы рассчитывают путем умножения требуемой массы на процентное содержание компонента. Загружают и перемешивают компоненты в лопастной мешалке. Затем заполняют полученной массой корпуса элементов ртутно-цинковой системы и запрессовывают. В качестве ПАВ используют порошкообразный лигносульфонат натрия с молекулярной массой 1000-1500, средним размером частиц 40-45 мкм и пределом прочности при растяжении высушенных образцов 0,6-0,62 МПа, подготовку ПАВ - порошкообразного лигносульфоната натрия проводят вскрытием упаковочной тары, а перемешивание компонентов в лопастной мешалке, осуществляют в течение 4-5 часов.

Использование в качестве ПАВ порошкообразного лигносульфоната натрия позволяет снизить временные затраты на его подготовку до времени, необходимого для вскрытия упаковочной тары и загрузки в мешалку, что связано с агрегатным состоянием лигносульфоната натрия, представляющего собой мелкодисперсный порошок. Лигносульфонат натрия с молекулярной массой 1000-1500 в электролите переходит в коллоидное состояние, что улучшает его распределение в положительном прессованном электроде в процессе его работы, предотвращает образование крупных капель ртути во всем объеме положительного электрода за счет снижения поверхностного натяжения. В результате снижается количество элементов ртутно-цинковой системы, в которых происходит короткое замыкание электродов до полного расходования оксида ртути, что увеличивает фактическую емкость, а значит снижает затраты труда и материалов на ее единицу. Лигносульфонат натрия с молекулярной массой ниже 1000 переходит в электролит, увеличивая его вязкость, в результате чего фактическая емкость несколько снижается. При молекулярной массе выше 1500 увеличивается хрупкость электродов и снижается выход годных изделий за счет устранимого брака. Лигносульфонат натрия с молекулярной массой 1000-1500 обеспечивает получение эластичной массы, которая прессуется без образования трещин на электродах, которые являются причиной их отбраковки и снижает выход годных изделий, а значит увеличивает затраты на 1 Ач готовой продукции. Агрегатное состояние лигносульфоната натрия в виде мелкодисперсного порошка с размером частиц 40-42 мкм дает возможность уменьшить время перемешивания до 4-5 часов, поскольку такой размер частиц позволяет быстрее достичь равномерного распределения по всему объему перемешиваемой массы, что было подтверждено анализом проб массы, отбираемых из разных ее точек. Предел прочности при растяжении высушенных образцов лигносульфоната натрия на уровне 0,6-0,62 МПа предотвращает образование раковин на электродах, что является причиной их отбраковки. Совокупность существенных признаков, молекулярной массы, среднего размера частиц и предела прочности при растяжении высушенных образцов, обеспечивает увеличение емкости элементов на 5-10%, снижение трудоемкости изготовления положительных электродов за счет снижения времени перемешивания и увеличения выхода годных изделий, за счет чего достигается заявленный технический результат, снижение затрат в пересчете на 1 Ач готовой продукции.

Пример 1 реализации способа изготовления массы положительного электрода элементов ртутно-цинковой системы (способ прототипа)

Готовят активную массу положительного электрода, для чего сначала просеиваютчерез мелкое сито красную окись ртути, термически обогащенный графит, измельчают ПАВ в ступке и просеивают через мелкое сито, загружают в лопастную мешалку в количестве, достаточном для получения состава (масс %): красная окись ртути 95, графит 0,1, ПАВ-дубитель БНФ5, и перемешивали 6,5 часов, после чего заполняют полученной массой корпуса элементов ртутно-цинковой системы и запрессовывают в корпус элемента. Из 200 изготовленных элементов 12 были отбракованы по наличию на поверхности запрессованной активной массы трещин и раковин.

Пример 2 реализации способа изготовления массы положительного электрода элементов ртутно-цинковой системы (предлагаемый способ)

Готовят активную массу положительного электрода, для чего просеивают через мелкое сито красную окись ртути, термически обогащенный графит. Загружают в лопастную мешалку в количестве, достаточном для получения состава (масс. %): красная окись ртути 95, графит 0,1 и ПАВ в виде порошкообразного лигносульфоната натрия 5, и перемешивают 4,5 часа, после чего заполняют полученной массой корпуса элементов ртутно-цинковой системы и запрессовывают в корпус элемента. Из 200 изготовленных элементов брака не выявлено.

Пример 3 реализации способа изготовления массы положительного электрода элементов ртутно-цинковой системы (предлагаемый способ)

Готовят активную массу положительного электрода, для чего просеивают через мелкое сито красную окись ртути, термически обогащенный графит. Загружают в лопастную мешалку в количестве, достаточном для получения состава (масс %): красная окись ртути 93, графит 0,07 и ПАВ в виде порошкообразного лигносульфоната натрия 3, и перемешивают 3 часа, после чего заполняют полученной массой корпуса элементов ртутно- цинковой системы и запрессовывают в корпус элемента. Из 200 изготовленных элементов выявлено 5 штук брака.

Пример 4 реализации способа изготовления массы положительного электрода элементов ртутно-цинковой системы (предлагаемый способ)

Готовят активную массу положительного электрода, для чего просеивают через мелкое сито красную окись ртути, термически обогащенный графит. Загружают в лопастную мешалку в количестве, достаточном для получения состава (масс %): красная окись ртути 97, графит 0,14 и ПАВ в виде порошкообразного лигносульфоната натрия 7, и перемешивают 6 часов, после чего заполняют полученной массой корпуса элементов ртутно-цинковой системы и запрессовывают в корпус элемента. Из 200 изготовленных элементов выявлено 2 штук брака.

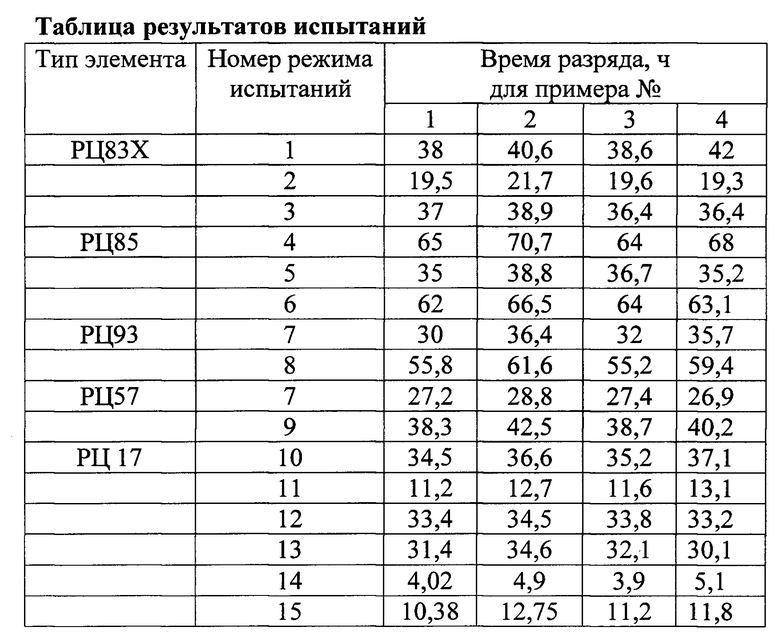

Испытания изготовленных элементов проводили в 5 типах ртутно-цинковых элементов в соответствии с режимами:

1. Разряд при Т=(50±2)°С на постоянное сопротивление R=24 Ом.

2. Разряд при Т=(-40±2)°С, на постоянное сопротивление R=100 Ом.

3. Разряд при Т=(20±5)°С, на постоянное сопротивление R=24 Ом.

4. Разряд при Т=(50±2)°С на постоянное сопротивление R=250 м.

5. Разряд при Т=(-30+2)°С после испытаний на холодо-устойчивость, на постоянное сопротивление R=250 м.

6. Разряд при Т=(20±5)°С после испытаний на влагоустойчивость, на постоянное сопротивление R=250 м.

7. Разряд при Т=(2±2)°С после испытаний на влагоустойчивость, на постоянное сопротивление R=4 Ом.

8. Разряд при Т=(50±2)°С, на постоянное сопротивление R=4 Ом.

9. Разряд при Т=(50+2)°С, на постоянное сопротивление R=50 Ом.

10. Разряд при Т=(20+5)°С после испытаний на транспортабельность, на постоянное сопротивление R=240 Ом.

11. Разряд при Т=(20+5)°С, на постоянное сопротивление R=100 Ом.

12. Разряд при Т=(20+5)°С после испытаний на вибрацию, на постоянное сопротивление R=240 Ом.

13. Разряд при Т=(20+5)°С после испытаний на холодоустойчивость, на постоянное сопротивление R=240 Ом.

14. Разряд при Т=(20+5)°С, на постоянное сопротивление R=40 Ом.

15. Разряд при Т=(-5+2)°С, на постоянное сопротивление R=240 Ом.

Как следует из результатов испытаний, приведенных в таблице, при значениях параметров в пределах, приведенных по предлагаемому способу было достигнуто максимальное повышение времени разряда, а, следовательно, емкости по сравнению с прототипом. Во всех типах испытанных элементов, изготовленных с использованием лигносульфоната натрия, получены большие, чем в способе прототипа значения времени разряда, а значит и емкости. Учитывая меньшие затраты времени на приготовление массы и переработку брака в предлагаемом способе, а также установленное увеличение емкости, технический результат изобретения можно считать доказанным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕСПЕЧЕНИЯ ЭЛЕКТРИЧЕСКИХ ХАРАКТЕРИСТИК СВИНЦОВЫХ АККУМУЛЯТОРОВ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ | 2000 |

|

RU2184409C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РТУТИ И ДРУГИХ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ ОТРАБОТАННЫХ ГАЛЬВАНИЧЕСКИХ ЭЛЕМЕНТОВ И/ИЛИ ОТХОДОВ ИХ ПРОИЗВОДСТВА | 1993 |

|

RU2116364C1 |

| ПЕРЕЗАРЯЖАЕМЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ | 1994 |

|

RU2126193C1 |

| ЩЕЛОЧНОЙ АККУМУЛЯТОР | 1971 |

|

SU298147A1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2005 |

|

RU2287209C1 |

| ЩЕЛОЧНОЙ ПЕРВИЧНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2422948C1 |

| ГАЛЬВАНИЧЕСКАЯ БАТАРЕЯ С ЦИНКОВЫМ ЭЛЕКТРОДОМ И СОЛЕВЫМ ИЛИ ЩЕЛОЧНЫМ ЭЛЕКТРОЛИТОМ | 1968 |

|

SU220323A1 |

| ЦИНКОВЫЙ АНОД ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 2009 |

|

RU2406184C1 |

| СПОСОБ ВОЛЬТАМПЕРОМЕТРИЧЕСКОГО ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ПЕРМАНГАНАТ-ИОНОВ В РАСТВОРАХ СУЛЬФАТА ЦИНКА | 2001 |

|

RU2186379C1 |

| СВЕТОВОЙ ПРИБОР ДЛЯ ОБЛУЧЕНИЯ РАСТЕНИЙ | 1994 |

|

RU2126190C1 |

Изобретение относится к области электротехники, точнее к первичным источникам тока (ХИТ) ртутно-цинковой системы, и может быть использовано в производстве ртутно-цинковых элементов. Техническим результатом изобретения является снижение времени приготовления активной массы положительного электрода и увеличение его удельной емкости, что приводит к снижению затрат в пересчете на 1 Ач емкости готовой продукции. Указанная проблема решается предлагаемым способом изготовления массы положительного электрода элементов ртутно-цинковой системы, заключающийся в подготовке компонентов: красной окиси ртути, термически обогащенного графита и ПАВ в количестве, достаточном для получения состава (мас.%): красная окись ртути 94-96, графит 0,08-0,12, ПАВ 4-6, загрузке и перемешивании в лопастной мешалке, заполнении полученной массой корпуса элемента ртутно-цинковой системы и последующем прессовании в корпус элемента, в качестве ПАВ используют порошкообразный лигносульфонат натрия с молекулярной массой 1000-1500, средним размером частиц 40-45 мкм и пределом прочности при растяжении высушенных образцов 0,6-0,62 МПа, подготовку ПАВ - порошкообразного лигносульфоната натрия проводят вскрытием упаковочной тары, а перемешивание компонентов в лопастной мешалке, осуществляют в течение 4-5 часов. 1 з.п. ф-лы, 1 табл.

1. Способ приготовления активной массы положительного электрода элементов ртутно-цинковой системы, заключающийся в подготовке компонентов - красной окиси ртути, термически обогащенного графита и ПАВ в количестве, достаточном для получения состава (мас.%): красная окись ртути 94-96, графит 0,08-0,12, ПАВ 4-6, загрузке и перемешивании в лопастной мешалке, заполнении полученной массой корпуса элемента ртутно-цинковой системы и последующем прессовании в корпус элемента, отличающийся тем, что в качестве ПАВ используют порошкообразный лигносульфонат натрия с молекулярной массой 1000-1500, средним размером частиц 40-45 мкм и пределом прочности при растяжении высушенных образцов 0,6-0,62 МПа, подготовку ПАВ, порошкообразного лигносульфоната натрия, проводят вскрытием упаковочной тары, а перемешивание компонентов в лопастной мешалке проводят в течение 4-5 часов.

2. Способ приготовления активной массы положительного электрода элементов ртутно-цинковой системы по п. 1, отличающийся тем, что подготовку компонентов, красной окиси ртути и термически обогащенного графита, проводят просеиванием через мелкое сито.

| 0 |

|

SU406390A1 | |

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ БИОСОВМЕСТИМЫХ ЭЛЕМЕНТОВ ПИТАНИЯ | 2014 |

|

RU2628336C2 |

| US 4144382 A, 13.03.1979 | |||

| JPS 58129773 A, 02.08.1983 | |||

| Устройство для определения электризуемости частиц путем измерения их сопротивления | 1984 |

|

SU1314485A1 |

Авторы

Даты

2023-01-20—Публикация

2022-03-14—Подача