Настоящее изобретение относится к перезаряжаемым гальваническим элементам с положительным электродом из диоксида марганца. В общем случае подобные элементы представляют собой щелочные элементы на основе диоксида марганца-цинка, однако настоящее изобретение охватывает также системы гальванических элементов, имеющих щелочные или другие водные электролиты и положительный электрод из диоксида марганца, в качестве отрицательного электрода в которых могут использоваться гидриды металлов или водорода или даже железо, кадмий или свинец.

Настоящее изобретение относится также к таким указанным выше перезаряжаемым элементам, которые устроены так, что теоретическая разрядная емкость отрицательного электрода оценивается величиной в интервале приблизительно от 60% до приблизительно 120% от теоретической одноэлектронной разрядной емкости положительного электрода из диоксида марганца.

Главной особенностью настоящего изобретения является то, что в перезаряжаемом элементе положительный электрод из диоксида марганца не скреплен. Под термином "не скреплен" подразумевается, что не используется дополнительная проволочная сетка или "каркас", который специальным образом препятствует изменению размеров положительного элемента, вызываемых стремлением диоксида марганца набухать во время цикла разрядки и сокращать свои размеры во время цикла зарядки. Таким образом, элементы по настоящему изобретению обычно имеют большой эксплуатационный ток разрядки, а также большое количество циклов разрядки.

Предпосылки изобретения.

Как известно, и об этом следует постоянно помнить, в том случае, если гальванические элементы содержат щелочной электролит, указанный выше отрицательный электрод и перезаряжаемый положительный электрод из диоксида марганца, то их сборка проводится в полностью заряженном состоянии. Таким образом, первым циклом, которому подвергаются указанные элементы в процессе эксплуатации, является цикл разрядки, после чего элемент необходимо перезарядит для последующего использования. Ситуация, естественно, противоположна для никель-кадмиевых (Ni/Cd) элементов или элементов на основе никель - гидрид металла (NiMeH), которые перед тем, как их можно будет использовать, необходимо зарядить. Настоящее изобретение может охватывать элементы пуговичного типа, хотя обсуждаются в основном цилиндрические гальванические элементы. В любом случае все гальванические элементы по настоящему изобретению при первом использовании подвергаются разрядке, а затем циклам зарядки и разрядки. Однако вследствие тенденции положительных электродов из диоксида марганца набухать при разрядке, особенно в присутствии щелочного электролита, следует принять меры предосторожности, обеспечивающие сохранение положительным электродом своей целостности, с тем чтобы он не распадался или не набухал настолько, чтобы смог разрушить внутреннюю структуру гальванического элемента. В противном случае элемент может стать неэффективным для дальнейшего использования.

В общем случае элементы по настоящему изобретению содержат положительный электрод из диоксида марганца - который более подробно обсуждается далее - вместе с отрицательным электродом, разделителем и щелочным электролитом, которые помещаются в специальный контейнер. Контейнер закрывается специальной крышкой. В общем случае элементы по изобретению содержат электролит на основе гидроксида калия с концентрацией от 1N до 15N, который также содержит растворенный в нем оксид цинка.

Разделитель, который располагается между положительным электродом и отрицательным электродом, обычно представляет собой слой абсорбента, который служит в качестве "фитиля" для электролита и барьерного слоя, препятствующего возникновению короткого замыкания внутри гальванического элемента, вызванного ростом дендритов цинка, которые в противном случае могут образовываться между положительным электродом и отрицательным электродом. Наилучшие результаты достигаются при использовании систем с двухслойным разделителем или с разделителем из слоистого материала.

В том случае, если отрицательным электродом служит цинк, то он обычно применяется в виде порошка, смешанного с гелеобразующим средством. В качестве гелеобразующего средства может использоваться полиметакрилат калия или полиметакриловая кислота, карбоксиметилцеллюлоза, крахмалы и их производные. В состав композиции отрицательного электрода в небольших количествах могут входить металлические ингибиторы коррозии, такие как свинец, кадмий, индий, галлий, висмут и даже ртуть, а также органические ингибиторы коррозии, с тем чтобы уменьшить образование водорода внутри элемента. В состав композиции отрицательного электрода может также включаться оксид цинка, но это не является обязательным.

Реакция разряда диоксида марганца является довольно сложной и может протекать через несколько стадий. Механизм разряда диоксида марганца в присутствии щелочного раствора предложен Козавой и описывается в Главе 3 монографии "Batteries", Vol.1, Manganese Dioxide (Ed. K. Kordesch). Кривая разряда диоксида марганца имеет наклонный характер, что указывает на протекание гомогенной фазовой реакции. Потенциал диоксида марганца изменяется плавно по мере того, как ионы водорода, выделяющиеся из воды, внедряются в решетку диоксида марганца в соответствии с уравнением 1

MnO2 + H2O + e- = MnOOH + OH-.

Однако по мере увеличения количества внедрившихся в нее ионов водорода решетка диоксида марганца расширяется и в определенный момент в процессе разрядки механизм разрядки изменяется. После этого разрядка может проходить в виде гетерогенной фазовой реакции, описываемой уравнением 2

MnOOH + H2O + e- = Mn(OH)2 + OH-.

Вторая стадия реакции включает растворение MnOOH в форме {Mn(OH)4}-, при этом наблюдается электрохимическое восстановление Mn(OH)4 = на графитовом наполнителе, входящем в состав положительного электрода из диоксида марганца, и из него выпадает Mn(OH)2.

Известно, что электроды из диоксида марганца при их использовании в качестве перезаряжаемых положительных электродов являются перезаряжаемыми только в том случае, если оксид марганца заряжается или разряжается между его нормальным состоянием и полностью разряженным одноэлектронным состоянием в MnOOH. В настоящем изобретении теоретическая разрядная емкость диоксида марганца между состоянием MnO2 и состоянием MnOOH определяется как теоретическая одноэлектронная разрядная емкость электрода из диоксида марганца. Если разрядка положительного электрода из диоксида марганца продолжается за пределами, определенными MnOOH, то, как сообщается, наблюдаются необратимые структурные изменения, так что электрод из диоксида марганца перестает быть полностью перезаряжаемым.

Приведенное выше Уравнение 1 описывает реакцию разрядки, когда диоксид марганца разряжается до уровня, определенного MnOOH, в присутствии водного электролита. В общем случае теоретическая одноэлектронная разрядная емкость диоксида марганца в соответствии с Уравнением 1 оценивается величиной 308 мА • час/г MnO2. Не следует забывать, что в процессе разрядки структура или решетка диоксида марганца расширяется или по крайней мере стремится расшириться.

Более того, в определенный момент времени при дальнейшей разрядке ее механизм может измениться, по прошествии этой стадии разрядки, которая определяет уровень двухэлектронного разряда диоксида марганца, далее продолжается гетерогенная фазовая реакция, описываемая приведенным выше Уравнением 2. Что касается щелочных элементов диоксид марганца - цинк, то вторая стадия, описываемая выше Уравнением 2, протекает при напряжении, которое является слишком низким, чтобы оно могло вносить заметный вклад в увеличение срока службы гальванического элемента, поскольку разрядка протекает при напряжении менее 0,9 вольт. В общем случае для используемых на практике композиций для гальванических элементов вторая стадия разрядки, приведенная выше, является необратимой, что приводит к тому, что электрод из диоксида марганца перестает быть перезаряжаемым. Таким образом, следует избегать протекания второй стадии разрядки.

Другими словами, в принципе диоксид марганца способен проявить разрядную емкость, вдвое превышающую его одноэлектронную разрядную емкость. Однако двухэлектронную разрядную емкость диоксида марганца за пределами его одноэлектронной разрядной емкости не возможно реализовать в практических элементах, и в любом случае двухэлектронная разрядка протекает при слишком низких напряжениях, чтобы быть полезной.

Что касается известных из области техники элементов MnO2/Zn, то для обеспечения перезаряжаемости предпринимают ряд мер, в частности принимаются меры к значительному ограничению разрядной емкости отрицательного электрода или предусматриваются электронные средства для предотвращения избыточной разрядки положительного электрода из диоксида марганца, с тем чтобы можно было получить перезаряжаемые гальванические элементы MnO2/Zn. Это имеет особенное значение при изготовлении такого количества элементов MnO2/Zn, чтобы они представляли коммерческую ценность, если еще учесть, в частности, что приходится иметь дело с диоксидом марганца, чистота которого соответствует чистоте диоксида марганца для аккумуляторных батарей.

Следует также отметить, что в общем случае именно электрод из диоксида марганца предоставляет наибольшие трудности для обеспечения перезаряжаемости, как известно, материал, из которого изготавливают отрицательный электрод, обычно является перезаряжаемым в течение всего срока службы гальванического элемента.

Исторически перезаряжаемые элементы MnO2/Zn, которые появились на рынке в конце 1960-х и в начале 1970-х, не имели успеха вследствие заложенных в них ограничений. Этими ограничениями, как уже отмечалось, являются использование средств электронного контроля для определения конца разрядки, т.е. для того, чтобы остановить разрядку на определенной стадии, или бремя, которое взваливается на плечи пользователя элемента и заключается в том, что необходимо вести учет времени использования элементов, а затем необходимо поместить элементы в зарядное устройство для перезарядки в течение подходящего времени, которое должно быть ни слишком малым, ни слишком большим. В общем случае подобные элементы представляли собой просто первичные щелочные элементы MnO2/Zn и, как правило, они имели то же соотношение между активными веществами отрицательного электрода и положительного электрода, что и в первичных гальванических элементах, и просто содержали связующие, такие как цемент, чтобы предотвратить структурное разрушение электрода из диоксида марганца, а также добавки, подавляющие газовыделение, и, конечно, улучшенные разделители, препятствующие короткому замыканию между отрицательным электродом и положительным электродом. Указанные элементы имели также низкую плотность энергии: например, элемент D может в режиме перезаряжаемого элемента отдавать 2 A • час, а общее количество энергии до того, как элемент полностью истощится и перестанет быть перезаряжаемым, составляет лишь 6 А • час. В указанных элементах теоретическая разрядная емкость отрицательного электрода из цинка обычно выше, чем теоретическая одноэлектронная разрядная емкость диоксида марганца, и составляет приблизительно от 125% до 135% от теоретической одноэлектронной разрядной емкости положительного электрода. Более подробно эта проблема обсуждается в монографии Falk and Salkind, Alkaline Storage Batteries, Johnn Wiley & Sons, New York, 1969 (на стр. 180-185, а также на стр. 367-370).

Kordesch в Патенте США 2962540 описывает скрепленные цементом аноды для сухих элементов одноразового использования. Положительные электроды могут быть изготовлены в виде бобины или в виде пластины, а структура положительных электродов такова, что они интегрально включают от 5% до 20% цементирующих добавок.

Кроме того, для дальнейшего укрепления катода можно использовать от 2% до 20% стальной ваты, однако это не является обязательным. Цель патента заключается в том, чтобы преодолеть электрическое сопротивление, вызванное расширением положительного электрода в процессе разряда, которое отмечается в нескрепленных положительных электродах.

В Патенте США 3113050 Kordesch описывает положительные электроды, которые могут использоваться как в первичных, так и в перезаряжаемых гальванических элементах. Положительные электроды скрепляются цементом и латексом, с тем чтобы уменьшить расширение и сжатие во время циклов разрядки и зарядки. Содержание связующих добавок на основе цемента и латекса составляет от 2,5% до 20%. Дополнительно может включаться от 2% до 20% связующего на основе цемента и/или латекса.

В качестве альтернативы для преодоления указанных ограничений элемент может быть изготовлен таким образом, чтобы его разрядная емкость была ограничена за счет ограничения разрядки отрицательного электрода, благодаря чему невозможно разрядить диоксид марганца более чем на установленную величину, определяемую емкостью отрицательного электрода. В общем случае это означает, что разрядная емкость отрицательного цинкового электрода ограничивается величиной, составляющей не более, чем приблизительно 30% от теоретической одноэлектронной разрядной емкости положительного электрода из диоксида марганца. Это позволяет сохранить, по крайней мере, перезаряжаемость элемента, однако приводит к тому, что элемент обладает довольно низкой емкостью и извлекаемой плотностью энергии. Очевидно, что указанные ограничения не способствуют коммерческому выпуску указанных элементов.

Amano et al. в Патенте США 3530496, опубликованном 22 сентября 1970, заявляют, что они ограничивают глубину разряда электрода из диоксида марганца за счет ограничения емкости отрицательного электрода величиной, составляющей от 20% до 30% от теоретической одноэлектродной емкости диоксида марганца. Amano et al. предотвращают механическое разрушение положительного электрода путем добавления порошка никеля, что одновременно увеличивает электропроводность положительного электрода, а также заметно усиливает его механическую прочность. Amano et al. заметили, что добавление порошка никеля к положительному электроду уменьшает тенденцию положительного электрода к набуханию и к шелушению или к отслаиванию. Однако по сообщению Amano et al. без добавления усиливающего агента, такого как порошок никеля, который играет роль связующего для положительного электрода, указанный электрод можно подвергнуть разрядке лишь приблизительно на 20% от его теоретической одноэлектронной емкости, не наблюдая при этом механического разрушения положительного электрода. Поскольку положительный электрод разряжается на столь малую глубину, то расширение и сжатие электрода во время цикла недостаточно интенсивны, чтобы вызвать механическое разрушение. Amano et al. сообщают, что добавление никелевого связующего и графита в весовом отношении MnO2 : графит : никель, равном 8:1:1, увеличивает количество циклов положительного электрода для элементов с отрицательными электродами, которые имеют емкость до 30% от теоретической одноэлектронной разрядной емкости положительного электрода из диоксида марганца. Amano et al. сообщают также, что добавки никеля снижают и "возвратное" действие предварительно сформированных таблеток катода по мере того, как они высвобождаются из пресс-формы.

Amano et al. ограничивают отрицательный электрод следующим образом: они сохраняют размеры положительного электрода такими же, как в первичных щелочных элементах, а затем ограничивают емкость цинка в отрицательном электроде, размещая кольцевой или цилиндрический в виде геля цинковый отрицательный электрод близко к положительному электроду из диоксида марганца и отделяя их подходящим двухкомпонентным разделителем. Далее, центральную часть отрицательного электрода заполняют гелеобразным электролитом, который не содержит в виде добавок каких-либо активных электродных материалов. Amano et al. предпочтительно включают амальгамированный порошок меди в отрицательный электрод, с тем чтобы повысить его электропроводность. Более того, Amano et al. снабжают также отрицательный электрод резервной массой из оксида цинка, в качестве связующего они используют политетрафторэтилен, и они также вынуждены применять перфорированный сетчатый коллектор тока, а не одиночный штырь, который обычно используется в первичных щелочных элементах MnO2/Zn.

Ogawa et al. в Патенте США 3716411, опубликованном 13 февраля 1973, сообщают о перезаряжаемом щелочном марганцевом элементе, разрядная емкость отрицательного электрода в котором контролируется в таких пределах, что положительный электрод можно перезарядить, в указанном элементе отрицательный электрод и положительный электрод разделены разделителем, пропускающим газ и препятствующим проникновению дендритов. Однако элемент Ogawa et al. является строго лимитированным по отрицательному электроду тем, что емкость отрицательного электрода поддерживается на уровне не более 40% от теоретической одноэлектронной разрядной емкости диоксида марганца. Ogawa et al. обсуждают тот факт, что если элемент цинк - диоксид марганца разряжается настолько, что напряжение на его зажимах достигает величины ниже 0,9 вольт и далее приблизительно 0,5 вольт и если емкость отрицательного цинкового электрода приблизительно равна или несколько меньше, чем емкость положительного электрода из диоксида марганца, то воздействие разряда на диоксид марганца таково, что он по крайней мере частично становится необратимым. Ogawa et al. настаивают на том, что ни при каких условиях глубина разрядки отрицательного электрода не должна превышать 60% от теоретической одноэлектронной разрядной емкости положительного электрода из диоксида марганца. Ogawa et al. предложили альтернативное устройство элемента, который включает два положительных электрода, расположенных по обе стороны от отрицательного электрода, при этом внутренний положительный электрод содержится внутри перфорированного и покрытого никелем кармана или корпуса, изготовленного из стали.

Следует отметить, что Ogawa et al. описывают также положительный электрод из диоксида марганца для вторичных элементов с использованием связующего из карбонильного никеля, и этот подход аналогичен варианту, приведенному Amano et al. Кроме того, Ogawa et al. применяют необычно толстый разделитель с толщиной от 0,5 до 4 мм, предполагая, что толстый разделитель послужит ограничением, способным предотвратить набухание положительного электрода аналогично металлическим каркасам, применяемым Kordesch et al. в Патенте США 4384029, рассмотренном ранее. Отрицательный электрод, применяемый Ogawa et al., изготавливают нанесением пасты, содержащей порошок цинка, на медную сетку, которая служит коллектором тока. Однако отрицательный электрод является настолько вязким и жестким, что его необходимо подвергнуть формовке перед размещением внутри элемента. Кроме того, металлическая сетка служит ограничением для положительного электрода и уменьшает его тенденцию к набуханию во время циклов зарядки и разрядки.

Tomantschger et al. в Патенте США 5340666, опубликованном 23 августа 1994, заявляют перезаряжаемые щелочные марганец-цинковые элементы, в которых используется положительный электрод из диоксида марганца и отрицательный электрод из цинка, при этом заявленная емкость отрицательного цинкового электрода составляет от 64% до 100% от теоретической одноэлектронной разрядной емкости диоксида марганца. Таким образом, заявляется перезаряжаемый щелочной марганец-цинковый элемент, обладающий большей емкостью и большей плотностью энергии, чем в известных элементах.

В настоящем изобретении заявляются элементы с электродом из диоксида марганца, которые обладают большей емкостью и большим током разряда, чем известные элементы. Заявляется отрицательный электрод, при этом отрицательный электрод отделяется от электрода из диоксида марганца с помощью разделителя, вместе с подходящими клеммами, контактирующими с отрицательным электродом и электродом из диоксида марганца, с тем чтобы получить соответствующие положительный и отрицательный выводы элемента. Диоксид марганца в нескрепленном MnO2 электроде способен заряжаться и разряжаться до величины, соответствующей или несколько отличающейся от теоретической одноэлектронной разрядной емкости электрода из диоксида марганца, соответствующей состоянию между MnO2 и MnOOH.

Если рассматривать проблему максимально широко, то в настоящем изобретении описываются отрицательные электроды, основной активный элемент которых может быть выбран из группы, включающей цинк, водород и гидриды металлов. При определенных условиях и для специальных целей могут быть рассмотрены также такие элементы, как железо, свинец или кадмий. Основной компонент водного электролита подбирается таким образом, чтобы он соответствовал конкретной паре, образованной отрицательным электродом и положительным электродом из диоксида марганца, он, в частности, может быть выбран из группы, включающей гидроксид щелочного металла, например KOH, или кислоту, такую как серная кислота, борная кислота или ортофосфорная кислота или их смеси, или представлять собой раствор соли, такой как хлорид цинка, хлорид аммония, хлорид натрия или хлорид калия или их смеси. Конечно, отрицательный электрод является перезаряжаемым.

При условии выполнения требований настоящего изобретения теоретическая разрядная емкость отрицательного электрода составляет от 60% до 120% от теоретической одноэлектронной разрядной емкости электрода из диоксида марганца. Другими словами, электродный баланс элемента по настоящему изобретению поддерживается в интервале от 60% до 120%.

В типичном варианте осуществления настоящего изобретения, рассчитанном на коммерческое использование, активным материалом отрицательного электрода является цинк, а в качестве электролита используется от 1 н. до 15 н. раствор гидроксида калия.

Элементы по настоящему изобретению могут включать ряд добавок, улучшающих эксплуатационные характеристики положительного электрода из диоксида марганца или катализирующих выделение кислорода или рекомбинацию водорода, или облегчающих процесс изготовления электрода из диоксида марганца и т.п. Электрод из диоксида марганца может содержать, по крайней мере, электропроводящую добавку, выбранную из группы, включающей от 5 до 15 вес.% графита и от 0,1 до 15 вес.% сажи. Сажа может включаться в качестве пористого наполнителя электрода из диоксида марганца. Желательно также добавлять соединения бария, такие как оксид бария, гидроксид бария или сульфат бария в количестве от 3% до 25%. Использование соединений бария приводит к увеличению количества циклов и улучшению кумулятивной емкости элемента.

С целью ускорения рекомбинации газообразного водорода внутри положительного электрода в состав электрода могут включаться катализаторы рекомбинации водорода, такие как описанные в Патенте США 5162169, опубликованном 10 ноября 1992. Электрод из диоксида марганца может содержать от 0,01% до 5% катализатора рекомбинации водорода, выбранного из группы, включающей серебро, оксиды серебра, соли серебра, палладий и соединения серебра и платины.

В качестве альтернативы добавление средств, обеспечивающих защиту от проникновения влаги, таких как приблизительно от 0,1% до приблизительно 5% политетрафторэтилена, полиэтилена или полипропилена, настолько улучшает газовый транспорт внутри одноразового или перезаряжаемого положительного электрода из диоксида марганца, что, как указано ранее, может быть обеспечена значительная скорость рекомбинации водорода и в несодержащих катализаторы электродах на основе диоксида марганца. Более того, добавление пористых веществ, таких как ацетиленовая сажа, в интервале приблизительно от 0,1% до приблизительно 15%, особенно в том случае, если указанные добавки подвергнуты гидрофобизации, также значительно облегчает транспорт газа в положительном электроде. Следовательно, сочетание частично гидрофорбизованного положительного электрода, который включает пористые добавки, обеспечивающие защиту от влаги, с катализаторами рекомбинации водорода способствует достижению максимальных скоростей рекомбинации газообразного водорода.

В качестве альтернативы, сажу, в свою очередь, можно подвергнуть гидрофобизации обработкой политетрафторэтиленом. Подобные продукты выпускаются под торговым названием TAB-1 фирмой "IBA Shipping Center" (Торренс, Калифорния). TAB-1 представляет собой получаемую из ацетилена сажу, подвергнутую гидрофобизации действием политетрафторэтилена, и разработан он для использования в газовых диффузионных электродах. Как оказалось, этот продукт хорошо подходит для обеспечения газопроницаемости внутри первичных или вторичных электродов из диоксида марганца, значительно усиливая тем самым проницаемость положительного электрода по отношению к водороду.

Более того, как указывают Kordesch et al. в Патенте США 4957827, опубликованном 18 сентября 1990, для обеспечения возможности перезарядки можно использовать катализатор выделения кислорода. Независимо от того, какой катализатор используется, он выбирается таким образом, чтобы он был устойчив в широком диапазоне напряжений - обычно от 0,75 вольт по отношению к цинку до 2,0 вольт по отношению к цинку - а также в широком интервале температур - обычно от минус 40oC до 70oC - и не ухудшал эксплуатационных характеристик элемента. Указанными катализаторами могут быть оксиды, шпинели или перовскиты никеля, кобальта, железа, марганца, хрома, ванадия, титана и серебра. Как указывается в Патенте США 4957827, катализатор выделения кислорода может быть нанесен на внешнюю поверхность положительного электрода или же он может быть диспергирован внутри электрода из диоксида марганца.

Добавляя в состав положительного электрода смазывающие вещества, можно добиться ряда положительных эффектов. В частности, можно улучшить формуемость положительного электрода, а также повысить долговечность инструментов, используемых при изготовлении положительного электрода. Более того, как известно, наблюдается явление "возврата", сопровождающее изготовление положительных электродов, которое заключается в том, что таблетка несколько увеличивает свои размеры после того, как ее извлекают из пресса для изготовления таблеток, но перед тем, как ее размещают внутри гальванического элемента. Явление "возврата" можно значительно подавить с помощью смазывающего средства, добавляемого в состав положительного электрода. В качестве смазывающих средств опробованы соли металлов стеариновой кислоты или полиэтилен, полипропилен, политетрафторэтилен или другие полимерные соединения, которые оказывают и другое положительное воздействие при добавлении в состав композиции для положительного электрода. Указанные смазывающие добавки обычно применяются с концентрацией от 0,1% до приблизительно 3% и до 5% в зависимости от веса положительного электрода. Следует отметить, что роль указанных смазывающих добавок возрастает в случае цинк-марганцевых элементов, которые имеют низкое содержание ртути или не содержат ртуть вовсе, это связано с тем, что любая примесь, которая привносится в гальванический элемент, за счет износа инструментов при обработке, как правило, приводит к увеличению выделения водорода на отрицательном электроде элемента. Например, было обнаружено, что железо, попадающее в положительный электрод в результате износа инструментов при обработке, может обладать значительной мобильностью внутри гальванического элемента, так что оно находит путь и достигает отрицательного цинкового электрода элемента. В присутствии железа перенапряжение водорода на цинке снижается и, следовательно, усиливается выделение водорода внутри гальванического элемента.

В зависимости от типа элемента положительный электрод можно сформировать в виде таблеток и поместить их в оболочку, а затем вновь подвергнуть прессованию. По другому способу положительный электрод можно с помощью экструзии разместить в оболочке и методом вальцевания или прокатки изготовить плоский электрод, который применяют в элементах со спиральной намоткой или же в элементах пуговичного типа.

В любом случае, независимо от того, какого конкретного типа положительные электроды размещаются в оболочке, было обнаружено, что нанесение на внутреннюю поверхность оболочки электропроводящего покрытия на основе углерода имеет по крайней мере два положительных эффекта. Во-первых, усилие, необходимое для размещения или экструзии электрода в оболочку, может быть значительно снижено и более того улучшается электрический контакт, который формируется между оболочкой и положительным электродом, так что в течение всего времени цикла отмечается снижение внутреннего сопротивления в элементе. Кроме того, в гальваническом элементе обеспечивается большой ток короткого замыкания и эксплуатационные характеристики элемента после длительного периода хранения оказываются лучше. Проходящая дисперсия для покрытия оболочки выпускается компанией "Lonza Ltd." (Синс, Швейцария) под торговым названием LGV 1188, она представляет собой 43%-ную дисперсию в воде графита и сополимера поливинилацетата.

Было надежно установлено, что положительный электрод из диоксида марганца расширяется в процессе разрядки и сжимается в процессе зарядки. В публикации Kordesch et al. , Electrochemica Acta, Vol. 25 (1981), pp. 1495-1504 показано, что циклирование не содержащего связующих нескрепленного положительного электрода из диоксида марганца приводит к его деградации всего за четыре цикла разрядка/зарядка вследствие его разбухания и разрушения. Для электрода, полностью помещенного в оболочку, наблюдается от 30 до 40 циклов с различными промышленно выпускаемыми образцами электрохимического диоксида марганца, при этом положительный электрод разряжается не более чем на 35% от теоретической одноэлектронной разрядной емкости положительного электрода. Kordesch et al. делают вывод, что отказ вызван не образованием изолирующего слоя на электроде из диоксида марганца, а является следствием механического разрушения электрода, сопровождающимся увеличением электрического сопротивления электрода.

В результате половины проведенных испытаний с гальваническими элементами Kordesch et al. заметили, что если аналогичные электроды скрепляются под давлением перфорированными дисками, то количество циклов скрепленного электрода намного превосходит четыре цикла, более того, изменение размеров заряженного и разряженного электрода составляет лишь половину от этой величины, наблюдающейся в нескрепленном электроде. Было показано, что для увеличения количества циклов, по крайней мере от 5 циклов - а эта величина, как отмечено ранее, является следствием плохой электропроводности и разрушения - до по крайней мере 75 циклов необходимо приложить усилие при монтаже приблизительно от 250 до приблизительно 750 Н/кв.см. Пиковое значение, равное 92 циклам, наблюдается при величине 500 Н/кв.см. Однако было также показано, что при более значительных величинах давления количество циклов сокращается вследствие уменьшения размера пор внутри электрода из диоксида марганца, что создает трудности для проникновения электролита внутрь электрода.

Когда марганцевый электрод выполнен в виде рукава или диска, то могут возникнуть дополнительные сложности. Может возрастать внутреннее сопротивление электрода, а механическое разрушение электрода может оказаться более заметным. Эти проблемы рассматривает Kordesch в монографии "Batteries", Vol. 1, pp. 201-219. В нескольких известных из области техники публикациях сообщается о попытках предотвратить расширение электрода из диоксида марганца в процессе разрядки и, кроме того, предотвратить его сжатие в процессе зарядки. Эти известные ранее попытки используют введение дополнительного связующего, такого как цемент (Патент США 2962540), добавление графитизированных текстильных волокон (Патент США 2977401), добавление связующих на основе латексов (Патент США 3113050), использование сочетания связующих, таких как цемент и стальная вата (Патент США 3335031), использование рассмотренных ранее дополнительных связующих (Патент США 3945847). Ни в одном из этих патентов тем не менее не удается избежать механического разрушения электрода из диоксида марганца при многократном циклировании, видимо, вследствие ограниченной связующей способности используемых веществ.

Kordesch and Gsellman в Патенте США 4384029, опубликованном 17 мая 1983, сообщают о цилиндрических элементах катушечного типа, в которых могут содержаться механические включения, такие как трубки, пружины, механические клинья и перфорированные цилиндры, предотвращающие расширение катода в процессе разрядки указанных цилиндрических гальванических элементов. В этом патенте делается попытка создать положительный электрод из диоксида марганца, имеющий постоянный объем, а это означает, что к электроду должно быть всегда приложено определенное давление. В патенте сообщается, что увеличение давления при сборке приводит к увеличению циклов использования элемента. Если сделать металлический каркас, который является достаточно жестким, то вследствие тенденции электрода из диоксида марганца к расширению в нем создается внутреннее давление, которое направлено против металлического каркаса и распределяется между каркасом и оболочкой, противодействуя тенденции электрода к набуханию, за счет поддержания давления, приложенного к электроду из диоксида марганца, он сохраняет практически постоянный объем как в процессе разрядки, так и в процессе зарядки.

Другой подход с использованием сочетания связующих и механических фиксаторов описывается в Патенте США 4957827, опубликованном 18 сентября 1990 и выданном на имя Kordesch, Gsellman, Tomantschger.

Хотя в последних указанных двух Патентах, выданных Kordasch et al., показано, что использование таких приспособлений, как каркасы, обеспечивает перезаряжаемость элементов, количество циклов для которых составляет несколько сотен, следует отметить и ряд недостатков, присущих этим подходам, описанным в указанных патентах Kordesch et al. В частности, в том случае, если используется цемент или другое неэлектропроводящее связующее, оно обычно присутствует в количестве от 5% до 10% и даже до 20% от объема электрода из диоксида марганца, а потому количество активного ингредиента, которое может быть введено в состав электрода, снижается. Это, естественно, приводит к уменьшению полезной емкости разряда элемента, а также может привести к уменьшению электропроводности электрода из диоксида марганца. С другой стороны, если используют недостаточное количество связующего, то электрод из диоксида марганца имеет тенденцию к распаду и/или растрескиванию, так что нельзя добиться связанной структуры электрода, а его целостность значительно нарушается.

Если применяют механические структуры, такие как каркасы или сетки, то значительно возрастает не только стоимость материалов, используемых для изготовления элемента, но и стоимость сборки элемента. В самом деле, могут возникнуть значительные трудности при использовании высокопроизводительного оборудования. Более того, использование механического компонента, такого как перфорированный каркас или пластина из железа или меди, может значительно усугубить проблемы газовыделения внутри элемента.

Далее, использование механического каркаса или сетки рядом с разделителем элемента может оказать значительное влияние на способность элемента работать в условиях больших токов разряда. Любые механические средства, которые сокращают границу раздела между положительным электродом и отрицательным электродом, ограничивают плотность тока, которая может быть достигнута внутри элемента.

В отличие от решений, известных из области техники, в которых используются механические структуры, такие как каркасы или сетки, или используются такие связующие, как цемент или стальная вата, в Патенте США 5108852, опубликованном 28 апреля 1992 и выданном Tomantschger and Michalowski, описывается использование нескрепленного электрода из диоксида марганца в качестве перезаряжаемых гальванических элементов. Они не содержат каркаса или сетки, и целью патента являются способ, в котором положительный электрод защищают от значительных изменений его размеров главным образом путем заполнения всего пространства, предусмотренного для этого внутри элемента, и он предусматривает создание некоего приспособления для расширения в вертикальном и продольном направлении цилиндрических гальванических элементов и в поперечном направлении элементов пуговичного типа. Некоторые добавки предназначены для использования в смесях для изготовления электродов на основе оксида марганца, в том числе представляют собой электропроводящие волокна или графит, а также необязательно содержат добавки на основе металлов.

Наиболее близким аналогом (прототипом) предлагаемого изобретения является перезаряжаемый электрохимический элемент, раскрытый в патенте США N 5162169, содержащий контейнер, имеющий внутреннюю поверхность и нижнюю поверхность и в котором размещены перезаряжаемый цинковый отрицательный электрод, являющийся первым активным компонентом электрохимического элемента; являющийся вторым активным компонентом электрохимического элемента перезаряжаемый положительный электрод из диоксида марганца MnO2, первая разрядная емкость которого, наблюдаемая при низких токах разряда, равна по-существу теоретической одноэлектронной разрядной емкости диоксида марганца, а именно 308 мА•ч/гр, при этом указанный положительный электрод имеет, по меньшей мере, внешнюю боковую периферическую поверхность, нижнюю и верхнюю поверхности; способный проводить ионы водный электролит, основной компонент которого выбран из группы, включающей растворы гидроксида щелочных металлов и раствор соли, выбранной из группы, включающей хлорид цинка ZnCl2, хлорид аммония NH4Cl и их смеси, разделитель, расположенный между указанными электродами; закрывающий элемент, расположенный в верхней части контейнера и уплотняющий вышеуказанные элементы, расположенные внутри контейнера; и полюсные наконечники, контактирующие соответственно с указанным отрицательным электродом и указанным положительным электродом из диоксида марганца MnO2 с образованием соответственно отрицательного и положительного полюсных выводов электрохимического элемента, в котором изменение размера указанного положительного электрода во время разрядно-зарядных циклов ограничено за счет противодействия, по меньшей мере, по его внешней боковой периферической и нижней поверхности со стороны внутренней поверхности контейнера, а также за счет дополнительного противодействия, по меньшей мере, со стороны разделителя и/или за счет противодействия со стороны закрывающего элемента.

Техническим результатом предлагаемого изобретения является формирование нескрепленного положительного электрода, который обладает, по крайней мере, равными эксплуатационными характеристиками, чем все известные ранее из области техники.

Этот технический результат достигается за счет того, что значение его электродного баланса, а именно отношение теоретической разрядной емкости цинкового отрицательного электрода к теоретической одноэлектронной разрядной емкости указанного положительного электрода из диоксида марганца MnO2, лежит в пределах от около 70% до около 110%;

что отрицательный электрод выполнен из цинка, а электролит представляет собой от 1 н. до 15 н. раствора гидроокиси калия;

что электролит содержит в небольшом количестве растворенный в нем оксид цинка;

что разделитель содержит первый слой и второй слой, при этом первый слой представляет собой слой, способный пропускать ионы, а второй слой изготовлен из способного поглощать электролит нетканого материала и способного поглощать электролит усиленного материала из нетканого волокна;

что отрицательный электрод содержит порошкообразный цинк, смешанный с гелеобразующим агентом, выбранным из группы, состоящей из метакрилата калия, полиметакриловой кислоты, карбоксиметилцеллюлозы, крахмала и их производных;

что положительный электрод из диоксида марганца MnO2 дополнительно содержит по меньшей мере одну добавку, выбранную из группы, состоящей из 5 - 15 вес.% графита, 0,1 - 15 вес.% сажи и 3 - 25 вес.% соединения бария, выбранного из группы, состоящей из окиси бария, гидроокиси бария, сульфата бария;

что на внутреннюю поверхность контейнера нанесено покрытие на основе электропроводящего углерода, представляющее собой водную дисперсию графита и сополимера поливинилацетата;

что разделитель имеет комплексную структуру, которая способна пропускать ионы и, по крайней мере, газообразный водород и кислород и задерживать дендриты цинка, при этом разделитель является микропористым разделитель с размером пор, не превышающим 0,2 мкм;

что отрицательный электрод имеет цилиндрическую форму и расположен по центру элемента, а положительный электрод из диоксида марганца представляет собой кольцевой электрод, имеющий внутреннюю периферическую поверхность, который находится в контейнере, по меньшей мере, в виде одной спрессованной таблетки;

что отрицательный электрод дополнительно содержит металлический ингибитор коррозии, выбранный из группы, состоящей из свинца, индия, галлия, висмута и ртути;

что отрицательный электрод дополнительно содержит органический ингибитор коррозии;

что положительный электрод из диоксида марганца MnO2 дополнительно содержит 0,01 - 5 вес.% катализатора рекомбинации водорода, выбранного из группы, включающей серебро, окись серебра и соли серебра;

что положительный электрод из диоксида марганца MnO2 дополнительно содержит 0,1 - 5 вес.% агента, обеспечивающего влагонепроницаемость, выбранного из группы политетрафторэтилен, полиэтилен и полипропилен.

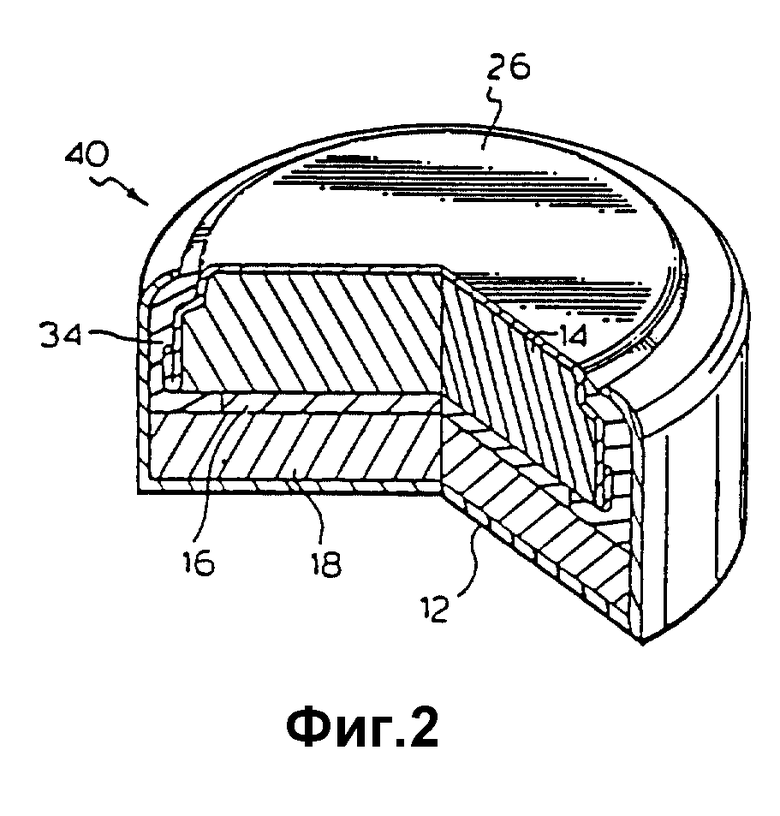

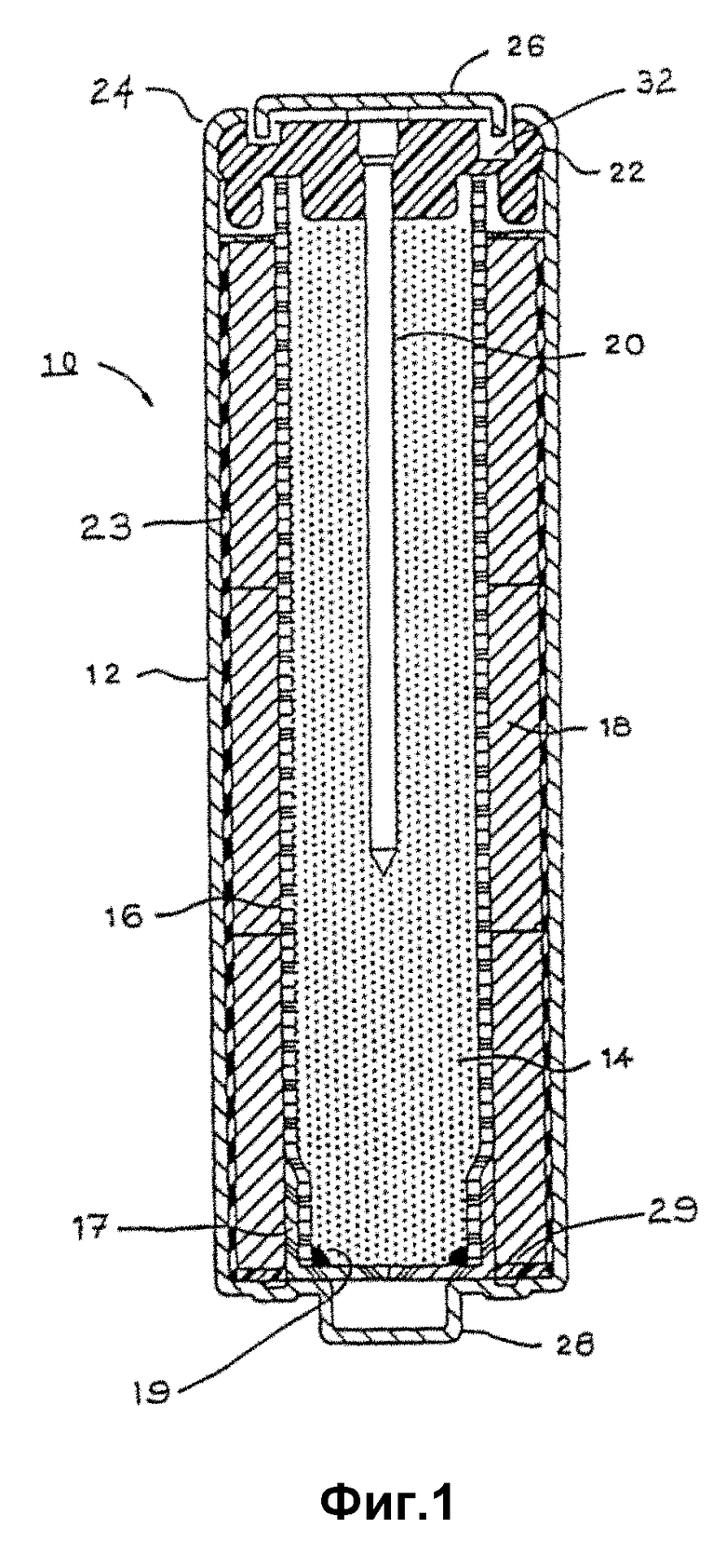

На первых двух чертежах, которые поясняют описание, представлены типичные гальванические элементы по настоящему изобретению. В частности,

на фиг. 1 приведен типичный элемент на основе диоксида марганца - цинка по настоящему изобретению размера АА,

на фиг. 2 приведена типичная конструкция элемента пуговичного типа по настоящему изобретению,

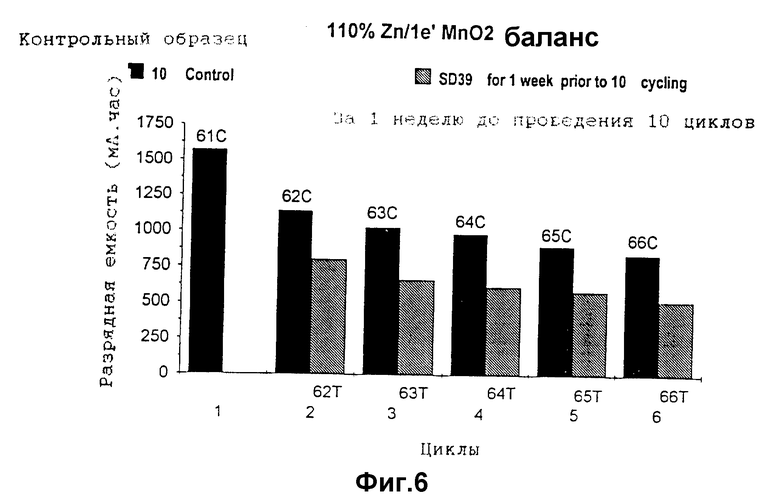

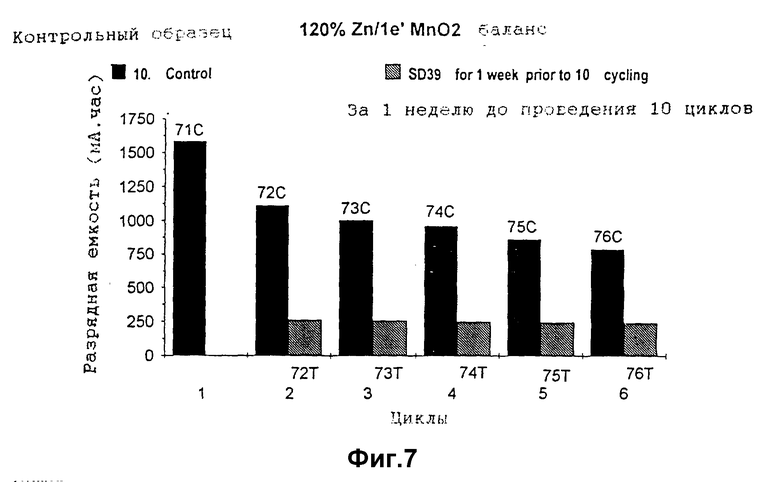

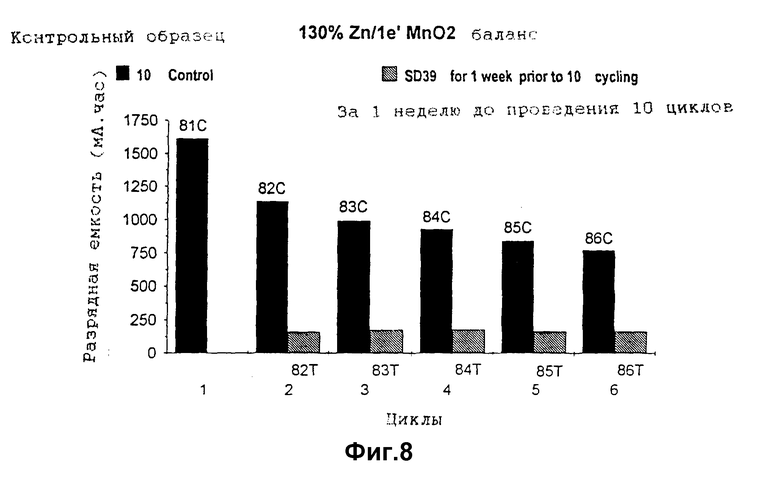

на фиг. 3-8 в виде диаграмм представлена емкость тестовых элементов в сравнении с емкостью контрольных элементов, при этом вес элементы содержат нескрепленный положительный электрод из диоксида марганца и на разных фигурах элементы имеют различные отношения активных веществ положительного и отрицательного электродов, при этом тестовые элементы и контрольные элементы заряжались и разряжались при проведении испытаний в разных режимах, и

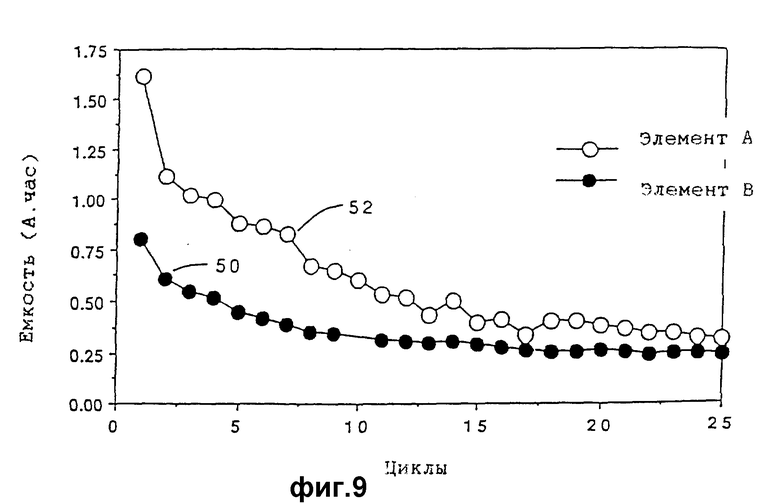

на фиг. 9 приведены результаты испытаний на циклирование с использованием глубоких режимов разрядки для элементов с нескрепленным положительным электродом из диоксида марганца, имеющих различные соотношения разрядной емкости отрицательного электрода и разрядной емкости положительного электрода.

Описание предпочтительных вариантов осуществления изобретения.

Прежде всего на фиг. 1 и 2 показано типичное устройство гальванического цилиндрического элемента 10 и гальванического элемента пуговичного типа 40. Для простоты описания аналогичные компоненты гальванических элементов снабжены идентичными номерами для ссылок. Каждый элемент имеет контейнер или корпус 12, который может быть изготовлен из покрытой никелем стали или любым другим подходящим корпусом, обычно используемым для изготовления первичных или вторичных гальванических элементов. Внутри корпуса 12 содержатся отрицательный электрод 14, разделитель 16 и положительный электрод 18. Как правило, разделитель имеет один слой или он может представлять собой двойной слой, включающий слой абсорбента и способный пропускать ионы барьерный слой, или же абсорбентный слой и слой, пропускающий ионы, могут быть объединены в виде слоистой пленки. Поглощающий электролит слой обычно представляет собой нетканый материал, который необязательно может включать жесткие волокна. С точки зрения упрощения изготовления предпочтителен слоистый разделитель, объединяющий слой абсорбента и барьерный слой, или микропористые разделители, такие как GELGARD, изготавливаемые компанией "Hoechst Celanese", размеры пор в которых обычно составляют менее 0,2 микрон.

Для цилиндрического гальванического элемента, аналогичного приведенному на фиг. 1, разделитель конструктивно представляет собой предварительно изготовленную трубку или же его получают, наматывая полоски, нарезанные из материала для изготовления разделителя, на сердечник, в любом случае внутрь элемента помещают разделитель, форма которого практически соответствует цилиндрической. Чтобы предотвратить короткое замыкание между нижней частью отрицательного электрода и контейнером, в который заключен гальванический элемент, на дно элемента укладывают диск или колпачок из изолирующего материала, такого как полиэтилен, например изолирующий колпачок, указанный под номером 17. Необязательно для получения буртика 19, с целью предотвращения возникновения коротких замыканий в стыке между дном разделителя 16 и изолирующим колпачком 17, используют термоклей или другой термопластичный герметик, такой как асфальт. Если разделитель имеет цилиндрическую форму, то дно может быть загерметизировано просто за счет термопластичного герметика, количество которого достаточно для предотвращения электрического контакта между отрицательным электродом 14 и контейнером или корпусом 12 гальванического элемента.

Как указано ранее, разделитель может состоять из двух слоев, первый из которых представляет собой слой поглощающего электролит абсорбента, а второй слой представляет собой барьерный слой, предотвращающий образование дендритов цинка, но сохраняющий способность пропускать ионы. В качестве материала первого слоя может служить абсорбент на основе производного целлюлозы или полимерного соединения, в качестве второго слоя можно использовать пропускающее ионы вещество, такое как COLLOPHANE или DELFEI 55/50, выпускаемое компанией "Oy Visco" (Финляндия). В качестве альтернативы можно применять такие структуры, как GELGARD, указанные ранее, одинаково успешно выполняющие функции предотвращения образования дендритов и абсорбции электролита.

В цилиндрическом гальваническом элементе 10 штырь или коллектор тока 20 глубоко проникает в отрицательный электрод 14. Штырь 20 пронизывает закрывающий элемент 22, выполненный в виде крышки, и выступает за его пределы. Элемент герметизируется с помощью опрессовки, такой как 24. Как правило, штырь или коллектор тока 20 изготавливается из латуни или из бронзы. Иногда, в частности, в более крупных элементах C или D типа коллектор тока может принимать формы трубки или расщепленной трубки, или полутрубки.

Каждый элемент имеет отрицательный колпачок 26, который соединяется и находится в электрическом контакте с отрицательным электродом 14 либо непосредственно, либо, как в случае цилиндрического элемента, посредством штыря или коллектора тока 20. В обычном варианте изготовления цилиндрического гальванического элемента, такого, как приведенный на фиг. 1, положительным концом служит отросток 28, сформированный в корпусе 12, под отрицательным электродом 14 размещается изолирующий колпачок 17, в приведенном на фигуре варианте осуществления изобретения разделитель 16 продолжается до изолирующего колпачка 17, который защищает отрицательный электрод от контакта с корпусом 12 или положительным электродом 18. На внутреннюю поверхность корпуса 12 между корпусом и положительным электродом 18 может быть нанесено покрытие 23, в некоторых вариантах изготовления цилиндрического гальванического элемента, по крайней мере, между дном отрицательного электрода 14 и дном корпуса может располагаться изолирующий диск из полимера. Если используют изолирующий диск 29, который охватывает все дно отрицательного электрода 14, то можно обойтись без изолирующего колпачка 17, однако, как указано ранее, следует исключить возможность возникновения короткого замыкания между отрицательным электродом и корпусом или же между положительным электродом и отрицательным электродом. Изолирующий диск 29 необязательно может занимать все дно корпуса 12, и в этом случае также можно обойтись без использования изолирующего колпачка 17. В нижней части разделителя, там, где она соединяется с разделителем, в качестве герметика используют термоклей.

Следует отметить, что в варианте осуществления изобретения, представленном на фиг. 1, разделитель 16 может продолжаться до тех пор, пока не достигнет нижней поверхности крышки 22. Показано, что в крышке 22 прессованием сформирована мембрана 32 для выпуска газа, которая разрывается при достижении определенного давления в том случае, если внутри элемента создается повышенное давление газа.

В элементе 40 пуговичного типа положительным концом служит корпус 12, он гофрируется в изолирующее кольцо 34, чтобы изолировать положительный и отрицательный концы элемента друг от друга.

Таким образом, в настоящем изобретении заявляется перезаряжаемый электрохимический элемент, включающий контейнер 12, отрицательный электрод 14, разделитель 16 и положительный электрод 18 из диоксида марганца. Внутри элемента содержатся водный электролит, способный проводить ионы и служащий средой, обеспечивающей перенос ионов, для прохождения тока между положительным электродом и отрицательным электродом, и крышка 22 или изолирующее кольцо 34, которое выполняет также и функцию крышки. Как указано, все расположенные внутри компоненты герметично изолированы.

В соответствии с вариантом осуществления настоящего изобретения значительное изменение размеров положительного электрода цилиндрического гальванического элемента ограничивается во время разрядки за счет контакта электрода на его внешней периферии и на дне с поверхностью контейнера 12, на его внутренней периферии - за счет контакта с разделителем 16 и иногда сверху - за счет контакта с нижней частью крышки 22. Положительный электрод элемента пуговичного типа аналогично ограничивается контейнером 12 и разделителем 16. Приведенное выше описание является достаточно общим, так что могут присутствовать и другие компоненты, такие как покрытие на внутренней части корпуса или диск в нижней части положительного электрода.

Обычно, как уже отмечалось, отрицательным электродом может быть цинк, однако в некоторых случаях он может быть выбран из группы, включающей цинк, водород, железо, кадмий, свинец и гидриды металлов. Кроме того, как указано ранее, если отрицательный электрод в основном состоит из цинка, то он изготавливается из порошка в смеси с гелеобразующим агентом. В качестве гелеобразующего агента может использоваться полиметилметакрилат калия или полиметакриловая кислота, карбоксиметилцеллюлоза, крахмалы и их производные. В небольших количествах в состав композиций отрицательного электрода могут добавляться металлические ингибиторы коррозии, такие как свинец, кадмий, индий, галлий, висмут и даже ртуть, или органические ингибиторы коррозии, с тем чтобы уменьшить выделение газообразного водорода внутри элемента. Как уже отмечалось выше, в состав композиций отрицательного электрода может также входить порошок оксида цинка.

В общем случае в цилиндрических гальванических элементах по настоящему изобретению положительный электрод имеет форму единого кольца или может представлять собой серию колец или таблеток, а цилиндрический отрицательный электрод располагается внутри положительного электрода. В гальванических элементах пуговичного типа как положительный, так и отрицательные электроды изготавливают в виде диска или пластины.

Обычно, как это показано в приведенных ниже примерах, в состав композиции положительного электрода могут входить определенные добавки. В общем случае приблизительно 1 - 20 вес.% положительного электрода составляет щелочной электролит - как правило едкое кали с концентрацией от 1 н. до 15 н.

Кроме того, положительный электрод обычно содержит небольшие количества графита - обычно в количестве приблизительно от 2% до приблизительно 20% от веса электрода - для увеличения электропроводности положительного электрода.

Более того, положительный электрод может содержать небольшие количества электропроводящего углерода, такого как сажа или другие эквивалентные соединения углерода, обычно в количестве приблизительно от 0,1% до приблизительно 20% от веса электрода.

Как указано ранее, в состав композиций положительного электрода по настоящему изобретению могут в небольшом количестве дополнительно входить волокна. В общем случае указанные волокна являются электропроводящими и могут быть выбраны из группы, включающей углеродные волокна, графитовые волокна, углеродные волокна, покрытые никелем, углеродные волокна, покрытые серебром, графитовые волокна, покрытые никелем, графитовые волокна, покрытые серебром, медные волокна, покрытые никелем и медные волокна, покрытые серебром. Волокна (которые представляют собой измельченные углеродные и/или рубленые углеродные волокна) обычно имеют длину приблизительно от 100 микрон до приблизительно 5 сантиметров, типичным волокном является CARBOFLEX, поставляемый компанией "Ashlnad Carbon Fibres" (Ашланд, штат Кентукки). Волокна, в частности электропроводящие волокна, могут присутствовать в составе положительного электрода в количестве приблизительно от 0,1% до приблизительно 3,0% и даже 5,0% от веса положительного электрода.

Как указано ранее, в еще одном варианте осуществления настоящего изобретения используется нескрепленный положительный электрод, в состав которого входит небольшое количество соединения бария. В общем случае барийсодержащая добавка может присутствовать в количестве приблизительно от 3,0% до приблизительно 25% от веса положительного электрода. Как было установлено, добавка соединения бария удлиняет количество циклов элемента.

В настоящем изобретении заявляется также способ получения композиции положительного электрода для использования в перезаряжаемом щелочном электрохимическом элементе, при этом элемент представляет собой гальванический элемент, приведенный ранее. Как уже указывалось, элемент содержит внутренние компоненты, которые включают положительный электрод, отрицательный электрод, разделитель и щелочной электролит, при этом указанные внутренние компоненты герметизируются в контейнере с помощью крышки.

Далее, как уже указывалось, в композицию положительного электрода, как правило, входит диоксид марганца вместе с щелочным электролитом, составляющим приблизительно от 1% до приблизительно 20% от веса электрода - обычно от 1 н. до 15 н. раствор KOH, и необязательно графит в количестве приблизительно от 2% до приблизительно 20% от веса положительного электрода, и необязательно электропроводящий углерод в количестве приблизительно от 0,1% до приблизительно 20% от веса положительного электрода, и необязательно электропроводящие волокна, которые могут быть выбраны из группы, включающей углеродные волокна, углеродные волокна, покрытые никелем или серебром, графитовые волокна, покрытые никелем или серебром, или медные волокна, покрытые никелем или серебром, в количестве приблизительно от 0,1% до приблизительно 3,0% и даже 5,0% от веса положительного электрода, и необязательно добавки барийсодержащего соединения, которое может быть выбрано из группы, включающей сульфат бария, оксид бария и гидроксид бария, в количестве приблизительно от 3% до приблизительно 25% от веса положительного электрода. Кроме того, с целью придания положительному электроду лучшей проницаемости по отношению к водороду он также может содержать гидрофобные добавки, такие как политетрафторэтилен, полиэтилен, полипропилен и их смеси. Указанные добавки могут содержаться в количестве приблизительно от 0,1% до приблизительно 3,0% и до 5,0%. Кроме того, могут присутствовать другие - или те же - добавки, играющие роль смазывающих веществ в процессе формирования положительного электрода или его размещения в контейнере гальванического элемента, которые также позволяют уменьшить износ применяемого оборудования.

Изготовление положительного электрода по настоящему изобретению в общем случае включает следующие стадии:

(a) смешение диоксида марганца и любых по выбору компонентов с образованием однородной сухой смеси,

(b) добавление щелочного электролита в количестве, необходимом для использования, к однородной сухой смеси и дальнейшее перемешивание,

(c) просеивание смеси в случае необходимости, в любом случае - получение однородной влажной смеси,

(d) уплотнение смеси,

(e) гранулирование уплотненной смеси,

(f) просеивание гранулированной смеси,

(g) изготовление таблеток из просеянной смеси и

(h) размещение таблеток в качестве положительных электродов гальванического элемента в подходящем для изготовления элемента контейнере.

Как правило, стадия (g) изготовления таблеток или кольцевых заготовок для положительного электрода проводится под давлением в интервале приблизительно от 1000 ньютонов на квадратный сантиметр (H/кв.см) до приблизительно 20000 ньютонов на квадратный сантиметр (H/кв.см).

Указанный выше способ может далее включать стадию повторного сжатия таблеток положительного электрода уже после того, как они размещены внутри контейнера гальванического элемента. Повторное сжатие обычно проводят при том же давлении или в том же интервале давлений, указанном ранее. Для получения положительного электрода цилиндрического гальванического элемента может использоваться одна или несколько таблеток, на фиг. 1 показано, что в этом варианте гальванического элемента используют три таблетки.

Далее приводится ряд примеров различных элементов, изготовленных в соответствии с настоящим изобретением, в которых используют и подвергают испытаниям различные составы нескрепленных положительных электродов, в каждом случае указаны полученные результаты.

Пример 1.

В данном случае изготавливают стандартный отрицательный электрод, имеющий следующий состав, %:

Предварительно амальгированный цинк - 54,5

Оксид цинка - 10,0

Гелеобразующий агент - 1,0

Анолит (9 н. KOH с растворенным в нем 5% ZnO) - 34,6

Положительный электрод имеет следующий состав, %:

Диоксид марганца - 84,11

Графит и электропроводящие добавки на основе углерода - 9,35

Электролит (9 н. KOH) - 6,54

Общий объем пустого пространства гальванического элемента составляет приблизительно 2%.

Эти элементы изготавливают в виде элементов размера AA (также обозначается LR6). Результаты испытаний показывают, что элементы, имеющие вышеуказанный состав, выдерживают в среднем 375 циклов разрядки с величиной 420 мА•час/день. Элементы разряжают через сопротивление 24 Ом, при этом не наблюдаются отказы в работе отрицательного электрода.

Пример 2.

Далее приводятся составы, которые используют для положительных или отрицательных электродов, которые проходят серию тестовых испытаний, с целью оценить воздействия баланса или соотношения между материалами отрицательного и положительного электродов в гальваническом элементе с нескрепленным положительным электродом по настоящему изобретению. Общий объем пустот в указанных тестовых элементах составляет 0,52 мл или приблизительно 10% от общего объема элемента. Полученные результаты подробно обсуждаются далее.

Состав отрицательного электрода, %:

Цинк - 56,95

CARBOPOL - 0,52

Оксид цинка - 9,00

9 н. KOH, 5% ZnO - 33,32

Состав положительного электрода, %:

Диоксид марганца - 79,01

Графит, углерод, оксид серебра - 13,49

9 н. KOH - 6,50

Политетрафторэтилен - 1,00

Как указано ранее, основной особенностью настоящего изобретения является то, что теоретическая разрядная емкость отрицательного электрода составляет от 60% до 120% от теоретической разрядной емкости электрода из диоксида марганца. Другими словами, электродный баланс составляет от 60% до 120% и обычно находится в интервале от 70% до 100%.

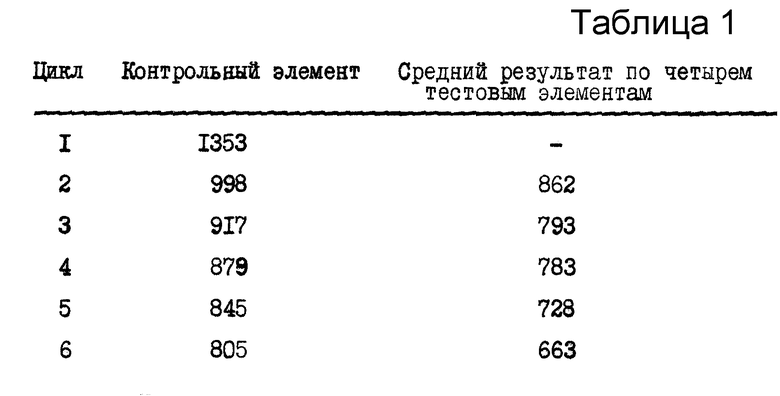

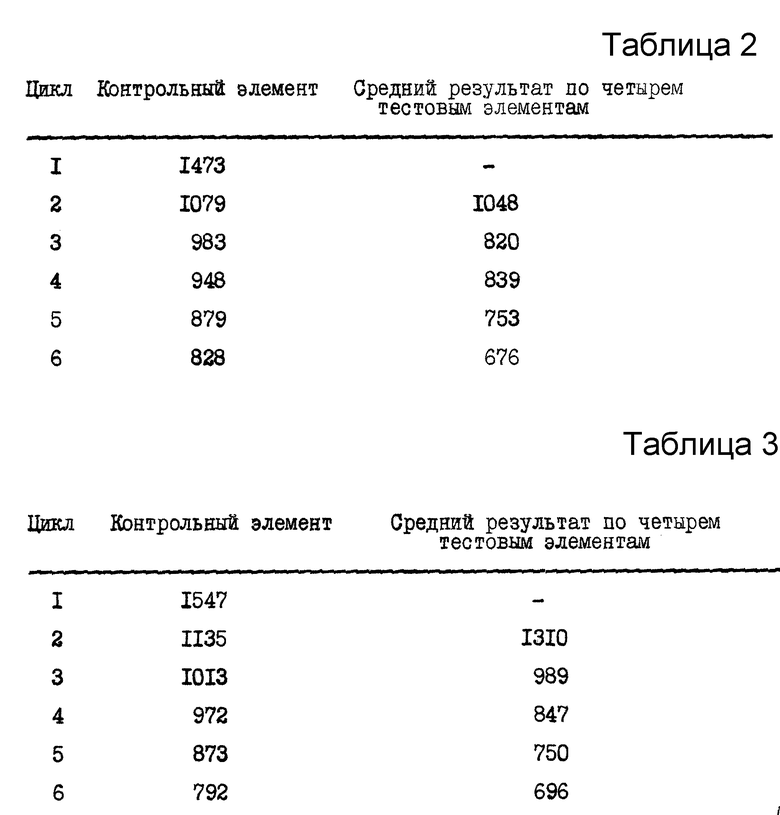

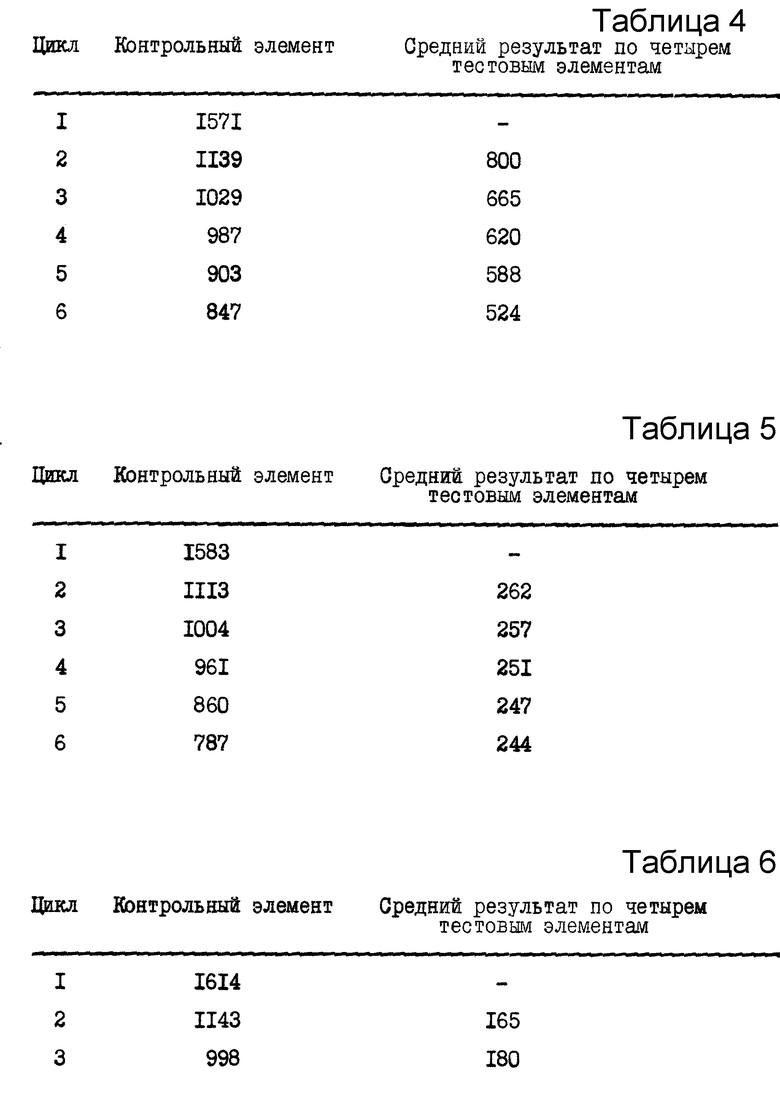

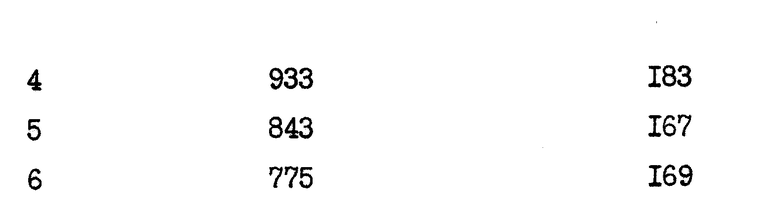

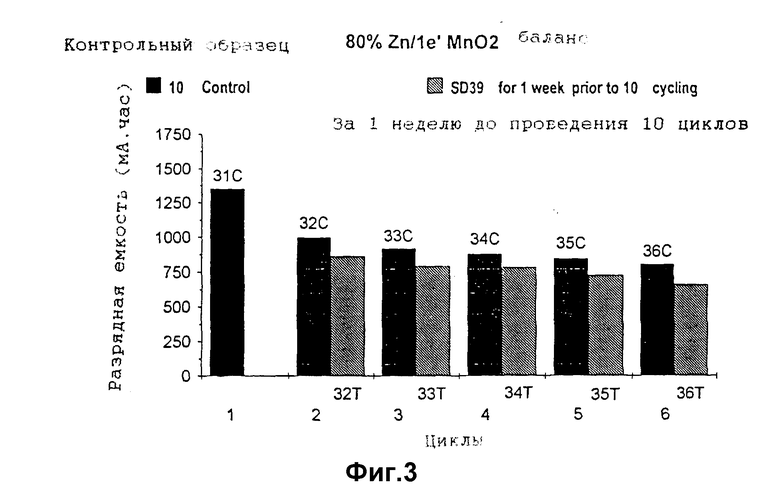

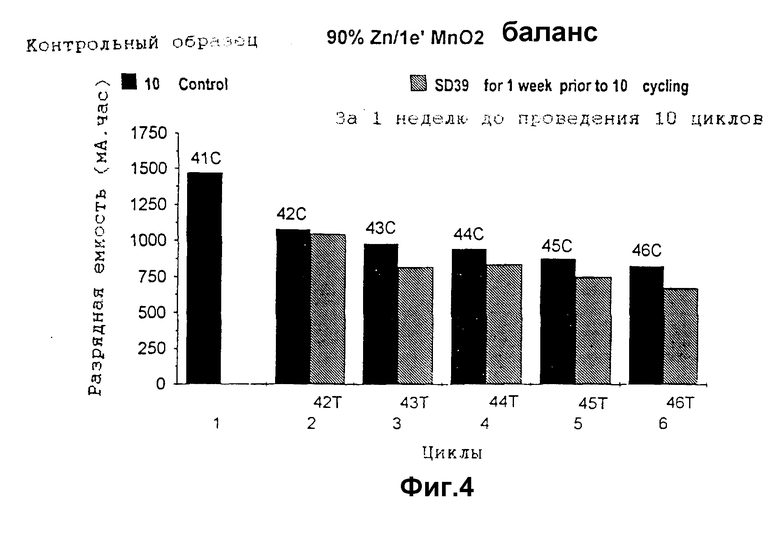

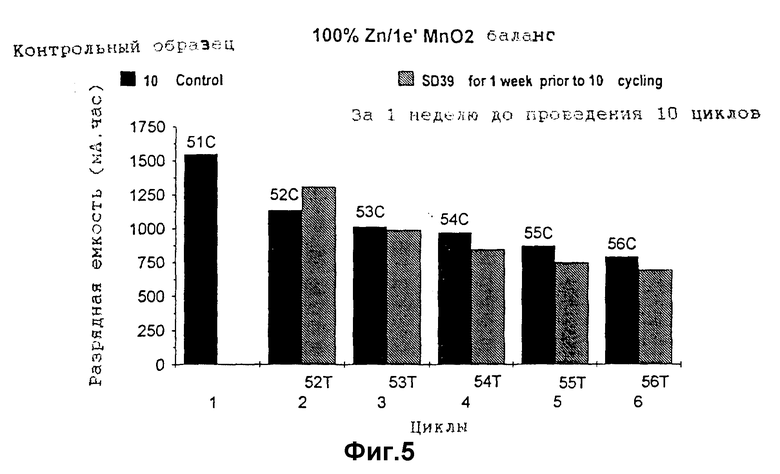

Для определения указанного диапазона проводят ряд экспериментов, описанных ниже, которые поясняются фиг. 3-8. В каждой из указанных фигур величину разрядной емкости откладывают на вертикальной оси и измеряют в мА•час. По горизонтальной оси указано количество циклов, которым подвергают контрольные и тестовые элементы, в каждом случае приведены данные лишь для шести циклов.

На фиг. 3 электронный баланс для всех элементов, как для тестовых элементов, так и контрольных элементов, составляет 80%. Аналогично, для результатов, представленных на фиг. 4, электронный баланс как для тестовых элементов, так и контрольных элементов составляет 90%, электродный баланс для элементов, результаты испытаний которых показаны на фиг. 5, составляет 100%, электродный баланс для элементов, результаты испытаний которых показаны на фиг. 6, составляет 110%, электродный баланс для элементов, результаты испытаний которых показаны на фиг 7, составляет 120% и электродный баланс для элементов, результаты испытаний которых показаны на фиг. 8, составляет 130%. Все испытания проводят на соответствующих цилиндрических AA (LR6) щелочных MnO2/Zn элементах, и они свидетельствуют об общем характере влияния электродного баланса на характеристики перезаряжаемых элементов.

Тестовые испытания проводят следующим образом.

Изготавливают и испытывают несколько цилиндрических AA щелочных MnO2/Zn элементов. Элементы приводят к вышеуказанному электродному балансу, ограничивая теоретическую разрядную емкость цинкового электрода соответствующих элементов величинами 80%, 90%, 100%, 110%, 120% и 130% от теоретической разрядной емкости электрода из диоксида марганца.

Затем одну группу элементов из каждого набора балансов, как указано выше, разряжают через нагрузочный резистор 10 Ом до предельного напряжения зарядки, равного 0,9 вольт. Результаты этих тестовых испытаний при разрядке представлены на гистограммах 31C, 41C ... 71C, 81C на каждой из фиг. 3-8.

Вторую группу элементов для каждого набора балансов собирают в батарею из четырех последовательно соединенных элементов. Батарею подсоединяют к нагрузочному резистору 39 Ом на одну неделю, в течение которой напряжение на каждой батарее эффективно снижается до нуля. Этот тест имитирует ситуацию, когда пользователь забывает отключить устройство, питание на которое подается от батарейки. Эти испытания указывают на необходимую величину электродного баланса, которая позволяет разрядить и вновь перезарядить элементы, а потом разряжать их много раз несмотря на указанное неправильное употребление.

По окончании проведения разрядных испытаний в течение одной недели каждую батарею разбирают и каждый отдельный элемент перезаряжают, а затем циклируют в течение одной недели с нагрузкой 10 Ом до предельного напряжения зарядки, равного 0,9 вольт, с целью определить степень восстановления после теста на неправильное употребление. Каждый из прямоугольников, обозначенных буквой T, таких как 32T, 33T ... 35T и 36T на фиг. 3, 42T ... 46T на фиг. 4 и т. д. , в каждом случае показывает результат циклов испытаний от 2 до 6, которые проводят в течение недельного теста на неправильное употребление. Каждый прямоугольник представляет данные для четырех испытанных элементов.

Так, результаты на фиг. 3-8 в виде таблиц выглядят следующим образом:

фиг. 3. Результаты: электродный баланс (Zn:MnO2 1 e-) = 80 %; емкость, мА•час (см. табл. 1)

фиг. 4. Результаты: электродный баланс (Zn:MnO2 1 e-) = 90%, емкость, мА•ч (см. табл. 2)

фиг. 5. Результаты: электродный баланс (Zn:MnO2 1 e-) = 100%, емкость, мА•ч (см. табл. 3)

фиг. 6. Результаты: электродный баланс (Zn:MnO2 1 e-) = 110%, емкость, мА•ч (см. табл. 4)

фиг. 7. Результаты: электродный баланс (Zn:MnO2 1 e-) = 120%, емкость, мА•ч (см. табл. 5)

фиг. 8. Результаты: электродный баланс (Zn:MnO2 1 e-) = 130%, емкость, мА•ч (см. табл. 6)

Из вышеприведенных таблиц и графических иллюстраций, приведенных на фиг. 3-8, следует, что вплоть до величины электродного баланса, несколько меньшей чем 120%, наблюдается полное восстановление электрода из диоксида марганца в элементах, которые разряжали в составе батарей до тех пор, пока наблюдаемое напряжение не составит приблизительно ноль вольт. При величине 120% и выше наблюдается лишь ограниченное восстановление.

Таким образом, практически для всех значений электродного баланса, по крайней мере до величины 110%, и практически до величины 120%, соответствующей теоретической разрядной емкости отрицательного электрода в сравнении с теоретической одноэлектронной разрядной емкостью электрода из диоксида марганца, элементы по изобретению обладают полезной емкостью и являются полностью перезаряжаемыми.

Пример 3.

Наконец, изготавливают элементы по настоящему изобретению, составы отрицательного и положительного электродов для которых приведены далее. Все элементы содержат нескрепленный положительный электрод из диоксида марганца. Однако один ряд изготовленных AA гальванических элементов имеет электродный баланс, равный приблизительно 42%, а второй ряд AA элементов имеет электродный баланс - т.е. отношение разрядной емкости отрицательного электрода к одноэлектронной разрядной емкости электрода из диоксида марганца, равный приблизительно 100%. Содержание пустот в обоих типах гальванических элементов составляет приблизительно 5% от общего объема элемента. Затем элементы подвергают циклам глубокого разряда, используя сопротивление 3,9 Ом, до предельного напряжения зарядки 0,75 вольт. Результаты этих тестовых испытаний представлены на фиг. 9.

Используют следующие составы отрицательного и положительного электродов:

Состав отрицательного электрода, %:

Цинк, оксид цинка - 65,00

CARBOPOL - 0,50

9 н. KOH, 5% ZnO - 34,50

Состав положительного электрода, %:

Диоксид марганца - 83,03

Графит, углерод, оксид серебра - 10,47

9 н. KOH - 6,50

Политетрафторэтилен - 1,00

Из фиг. 9 видно, что данные для элементов с электродным балансом, равным 42%, приведены в виде кривой 50, а данные для элементов с отношением разрядной емкости отрицательного электрода к одноэлектронной разрядной емкости электрода из диоксида марганца, равной 100%, представлены в виде кривой 52. Среднее время жизни элемента по кривой 50 для предельной емкости зарядки выше 300 мА•час составляет всего 8 циклов. Следует также отметить, что кумулятивная емкость элементов на кривой 52 для первых 25 циклов составляет приблизительно 15,2 А•час, в то время как кумулятивная емкость для первых 25 циклов для элементов на кривой 50 составляет всего 8,8 А•час. Таким образом, для первых 25 циклов кумулятивная емкость элементов по настоящему изобретению, отношение разрядной емкости отрицательного электрода которых к одноэлектронной разрядной емкости электрода из диоксида марганца составляет 100%, более чем на 70% превосходит кумулятивную емкость элементов, отношение разрядной емкости отрицательного электрода которых к одноэлектронной разрядной емкости электрода из диоксида марганца составляет 42%. Было показано, что все элементы вышли из строя вследствие разрушения цинкового электрода, отказов, вызванных электродом из диоксида марганца, не наблюдается.

В общем случае, особенно для элементов, которые размещаются в цилиндрических контейнерах, контейнер или корпус 12 представляет собой корпус из никелированной стали глубокой вытяжки, хотя могут применяться и корпуса из другого подходящего материала. Для улучшения контакта и электропроводности между положительным электродом 18 и корпусом 12, с целью уменьшения внутреннего сопротивления элемента, внутренняя поверхность контейнера 12 может быть покрыта электропроводящим покрытием, таким как LONZA LGV 1188. Более того, при использовании электропроводящего покрытия на внутренней поверхности контейнера 12 снижается риск выщелачивания железа из корпуса в элемент, что могло бы привести к увеличению выделения водорода.

Если элемент представляет собой обычный цилиндрический гальванический элемент, то положительный электрод 18 можно разместить в контейнере 12 с помощью таких обычных технологических приемов, как прессование материала электрода в дискретные таблетки и его дополнительное уплотнение после размещения в контейнере 12 или же экструзия материала электрода в контейнер.

Кроме того, крышка 22 обычно изготавливается из термопластичного вещества и содержит защитный клапан 32, который может представлять собой просто разрываемую мембрану либо самозаклеивающийся клапан. Пластичная мембрана крышки изготавливается прессованием в пресс-форме из термопластического вещества, такого как полипропилен, полипропилен, наполненный тальком, полиэтилен, полисульфон и найлон.

Изобретение может быть использовано в цилиндрических элементах, а также в элементах пуговичного типа независимо от того, имеют они спиральную намотку или нет, необязательно положительный электрод по настоящему изобретению может содержать в своем составе в виде смеси такие добавки, как волокна (обычно электропроводящие волокна), графит, электропроводящий углерод, барийсодержащие добавки, гидрофобные соединения и смазывающие средства.

Объем притязаний по настоящему изобретению определяется прилагаемой формулой изобретения.

Изобретение относится к перезаряжаемым электрохимическим элементам с положительным электродом на основе диоксида марганца. Техническим результатом изобретения является увеличение тока разряда и числа циклов разряда. Согласно изобретению элемент содержит контейнер, в котором размещены цинковый отрицательный электрод, перезаряжаемый положительный электрод из диоксида марганца, водный электролит на основе щелочи или соли и разделитель. Положительный электрод дополнительно содержит добавку: 5 - 15 мас.% графита, 0,1 - 15,0 мас.% сажи или 3 - 25 мас.% соединений бария, выбранных из группы, содержащей окись бария, гидроокись бария, сульфат бария. 12 з.п.ф-лы. 9 ил., 6 табл.

| US 5162169 A, 10.11.92 | |||

| US 5108852 A, 28.04.92 | |||

| ГЕРМЕТИЧНЫЙ ЩЕЛОЧНОЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 1995 |

|

RU2075800C1 |

Авторы

Даты

1999-02-10—Публикация

1994-02-28—Подача