Область техники, к которой относится настоящее изобретен

[0001] Настоящее изобретение относится к полой пружине, имеющей пролонгированную наработку до усталостного разрушения и способу изготовления полой пружины.

Предшествующий уровень техники настоящего изобретения

[0002] Для удовлетворения потребности снижения веса транспортного средства рассмотрено использование полой пружины в транспортном средстве, таком как автомобиль. Чтобы уменьшить крен кузова транспортного средства, вызываемый во время поворота, в качестве разновидности полой пружины, например, представлен полый стабилизатор, который образуют путем проведения изгибающей обработки стальной трубы или тому подобное, так чтобы стальная труба имела заданную форму. В последние годы с точки зрения экономии ресурсов и энергии потребность в снижении веса транспортного средства имеет тенденцию к дальнейшему увеличению, и еще больше увеличилась потребность в стабилизаторах от твердого стабилизатора до полого стабилизатора (см. патентный документ 1).

[0003] В полой пружине, как правило, напряжение на внутренней поверхности трубы ниже, чем на внешней поверхности трубы, но если к внешней поверхности применяют дробеструйное упрочнение для приложения к внешней поверхности остаточного напряжения сжатия, напряжение на внешней поверхности облегчается, а разница напряжений между внешней и внутренней поверхностями уменьшается. Если уменьшить толщину полой пружины, чтобы уменьшить вес полой пружины, эта тенденция становится более заметной, и может произойти поломка, начинающаяся с внутренней поверхности.

[0004] Обычно, усталостное разрушение происходит на поверхности и, таким образом, за счет придания внутренней поверхности остаточного напряжения сжатия полой пружины можно снять напряжение на внутренней поверхности и, соответственно, можно пролонгировать наработку до усталостного разрушения полой пружины. Например, в патентном документе 2 раскрыта технология, в которой отражающий элемент помещают в отверстие трубы, спроецированный удар отражается блоком отражения, а к внутренней поверхности применяют дробеструйное упрочнение для придания внутренней поверхности остаточного напряжения сжатия. В патентном документе 3 раскрыта технология, в которой отражающий элемент удара поддерживают относительно внутренней поверхности отверстия трубы с помощью направляющего элемента и перемещают вдоль отверстия трубы с помощью проволоки.

Документы предшествующего уровня техники

Патентные документы

[0005] Патентный документ 1: JP Н07-89325 А

Патентный документ 2 JP 2009-107031 А

Патентный документ 3 JP 2009-125827 А

Краткое раскрытие настоящего изобретения

Проблема, которую нужно решить с помощью изобретения

[0006] Однако технологии, раскрытые в патентных документах 2 и 3, требуют определенных компонентов в оборудовании, таких как пылеуловитель для улавливания отражаемого элемента, находящегося в отверстии трубы, направляющего элемента, проволоки, и удара. Кроме того, существует опасение, что внутренняя поверхность изгибаемой части трубы может поцарапаться, потому что на изгибаемой части, когда отражающий элемент перемещают с помощью проволоки, направляющий элемент скользит вдоль внутренней поверхности. Кроме того, иногда эти технологии не позволяют справиться с трубой более сложной формы или меньшего диаметра, потому что отражающий элемент или тому подобное помещают в отверстие трубы и перемещают.

[0007] Настоящий вариант осуществления предложен с учетом вышеописанных обстоятельств, и целью настоящего изобретения является создание полой пружины с пролонгированной наработкой до усталостного разрушения за счет придания остаточного напряжения сжатия ее внутренней поверхности, и способа изготовления полой пружины.

Средство решения проблемы

[0008] Чтобы решить вышеописанные проблемы, полая пружина согласно настоящей заявке выполнена из стальной трубы, а остаточное напряжение сжатия, направленное в осевом направлении стальной трубы, прикладывают по меньшей мере к части внутренней поверхности стальной трубы для уменьшения растягивающего напряжения, направленного в осевом направлении стальной трубы, вызываемого при приложении нагрузки к стальной трубе.

[0009] По меньшей мере эта часть может содержать внутреннюю поверхность конкретной части стальной трубы, в которой сосредоточено растягивающее напряжение при приложении нагрузки к полой пружине. Полая пружина представляет собой стабилизатор, и по меньшей мере часть может содержать изгибаемую часть стальной трубы, составляющую стабилизатор.

[0010] Способ изготовления полой пружины согласно настоящей заявке предусматривает предоставление стальной трубы, используемой для полой пружины, и приложение сжимающего усилия по меньшей мере к части внешней поверхности стальной трубы со стороны направления по окружности для придания остаточного напряжения сжатия по меньшей мере части внутренней поверхности стальной трубы, и в способе наработку до усталостного разрушения стальной трубы продляют за счет придания внутренней поверхности остаточного напряжения сжатия стальной трубы.

[0011] Приложение сжимающего усилия к внешней поверхности стальной трубы может включать в себя сдавливание стальной трубы зажимным элементом. Зажимной элемент может содержать нажимную поверхность, имеющую такую форму, чтобы сжимающее усилие можно было приложить по меньшей мере к части внешней поверхности стальной трубы со стороны направления по окружности. Нажимная поверхность может проходить в направлении по окружности вдоль внешней поверхности стальной трубы. Нажимная поверхность может достигать половины окружности в направлении по окружности стальной трубы. Нажимная поверхность может иметь круглую форму и быть обращена к внешней поверхности стальной трубы в осевом направлении стальной трубы. Стальная труба, сдавливаемая зажимным элементом, может опираться на плоскую поверхность.

[0012] Стальную трубу можно подвергнуть изгибающей обработке для получения заданной формы. Стальную трубу можно подвергнуть термообработке.

[0013] Полую пружину согласно настоящей заявке изготавливают с помощью описанного выше способа изготовления полой пружины. Преимущественный эффект изобретения

[0014] Согласно настоящему изобретению, можно пролонгировать наработку до усталостного разрушения полой пружины за счет придания внутренней поверхности остаточного напряжения сжатия стальной трубы.

Краткое описание фигур

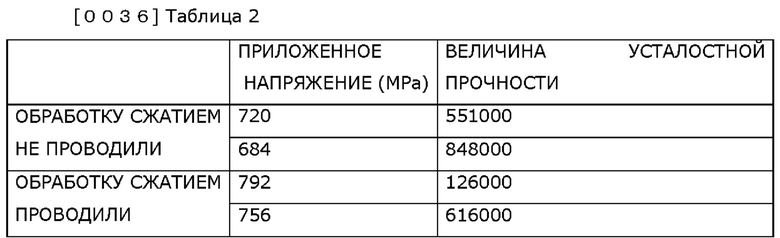

[0015] На фиг. 1 представлена блок-схема, иллюстрирующая последовательность процессов изготовления полой пружины.

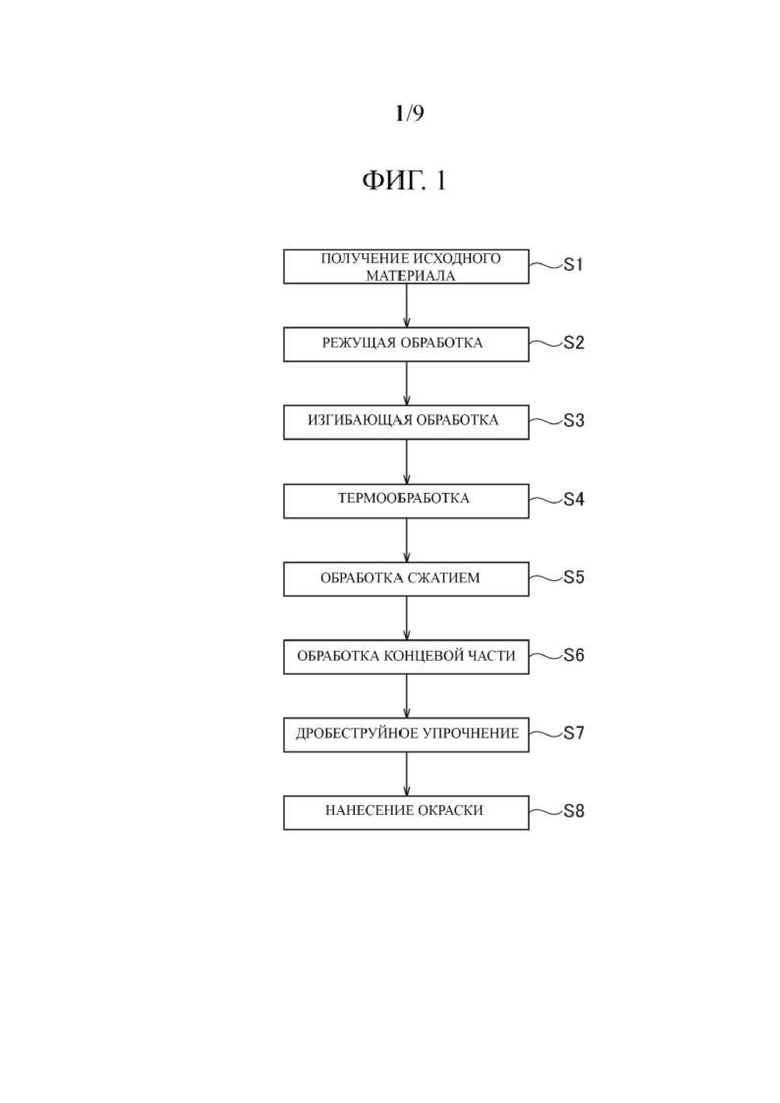

На фиг. 2 представлен фигура в трех проекциях, показывающая трубчатый элемент.

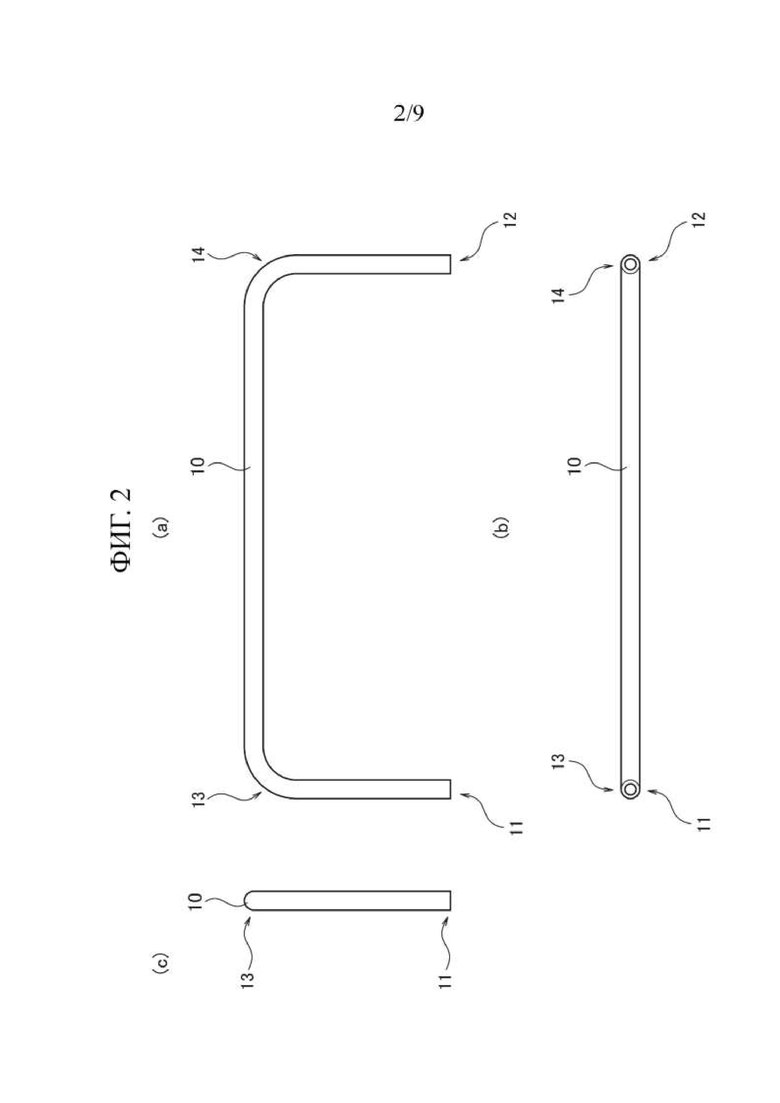

На фиг. 3 представлен вид в перспективе, показывающий способ изготовления полой пружины, применяемой в прямой части трубчатого элемента.

На фиг. 4 представлен вид сбоку, показывающий способ изготовления полой пружины, применяемой в прямой части трубчатого элемента.

На фиг. 5 представлен вид в поперечном разрезе, показывающий способ изготовления полой пружины, применяемой в прямой части трубчатого элемента.

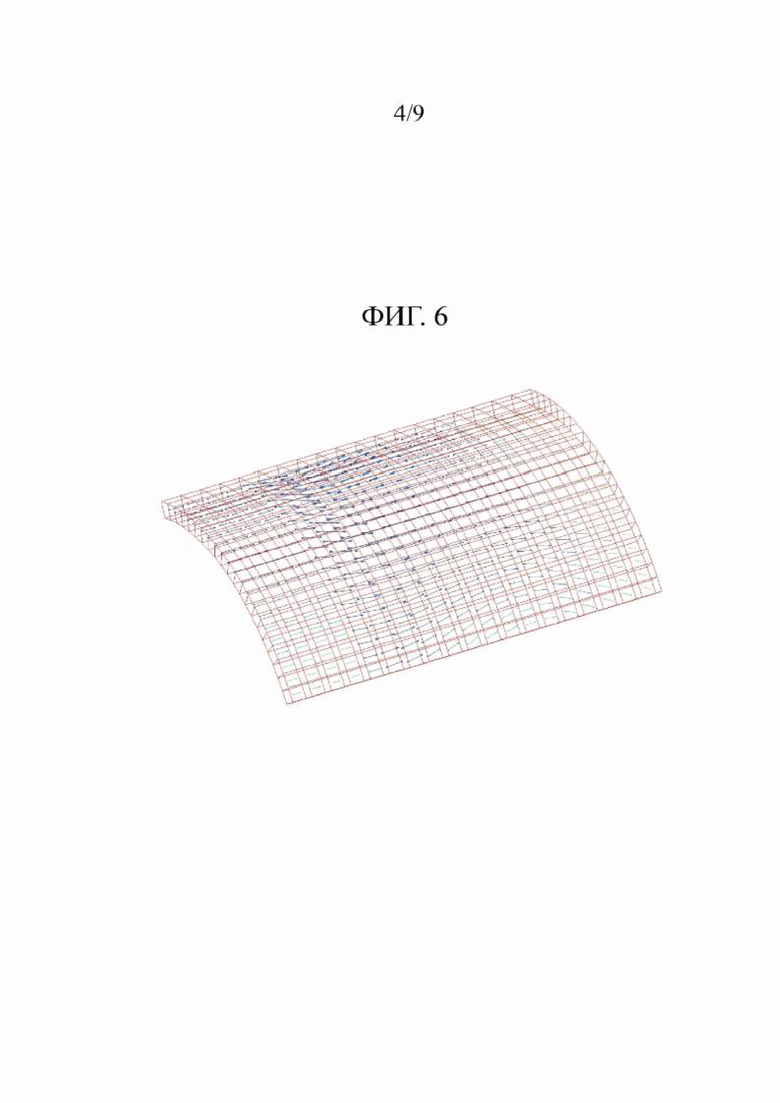

На фиг. 6 представлен вид в перспективе, показывающий распределение минимального главного напряжения на внутренней поверхности прямой части трубчатого элемента, подвергнутого обработке сжатием.

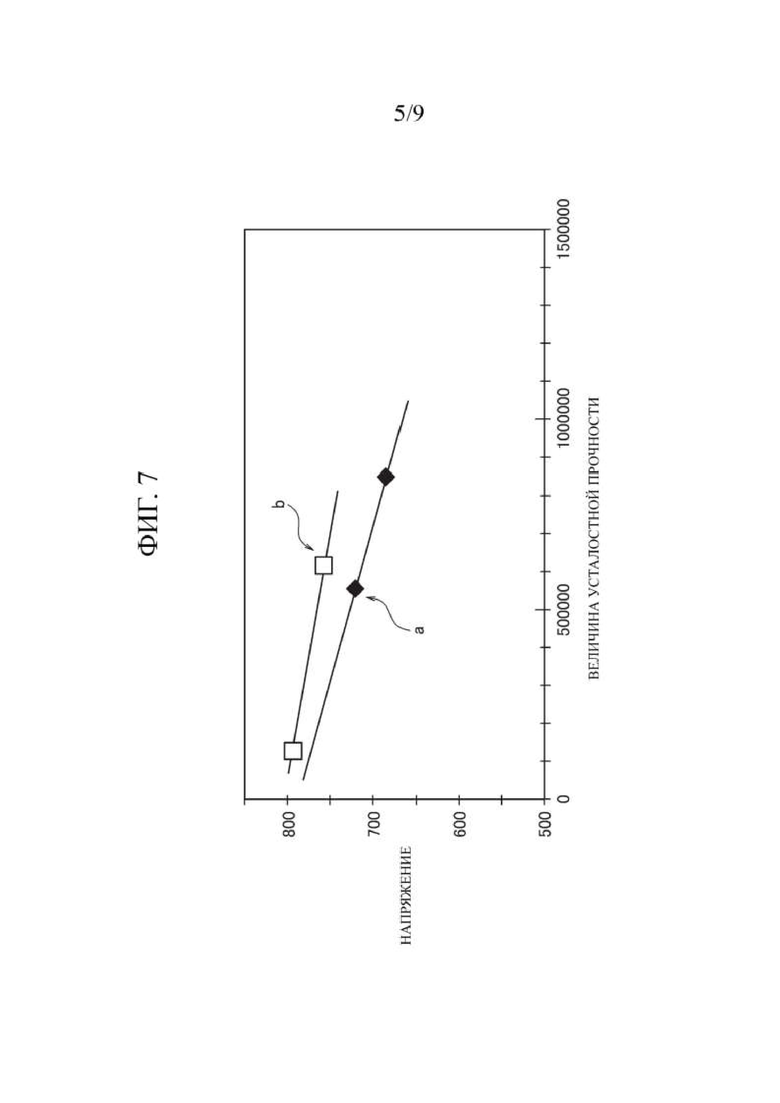

На фиг. 7 представлен график, показывающий результаты, полученные путем проведения испытания на усталость.

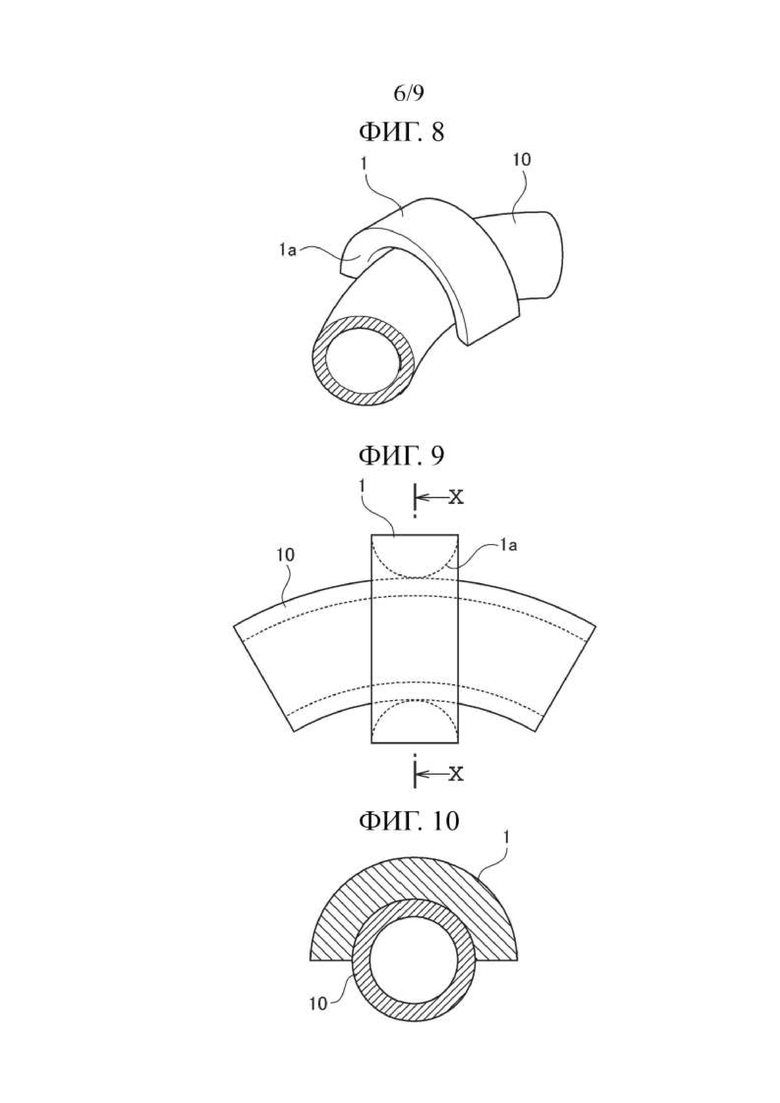

На фиг. 8 представлен вид в перспективе, показывающий способ изготовления полой пружины, применяемой к изгибаемой части трубчатого элемента.

На фиг. 9 представлен вид сверху, иллюстрирующий способ изготовления полой пружины, применяемой к изгибаемой части трубчатого элемента.

На фиг. 10 представлен вид в поперечном разрезе, показывающий способ изготовления полой пружины, применяемой к изгибаемой части трубчатого элемента.

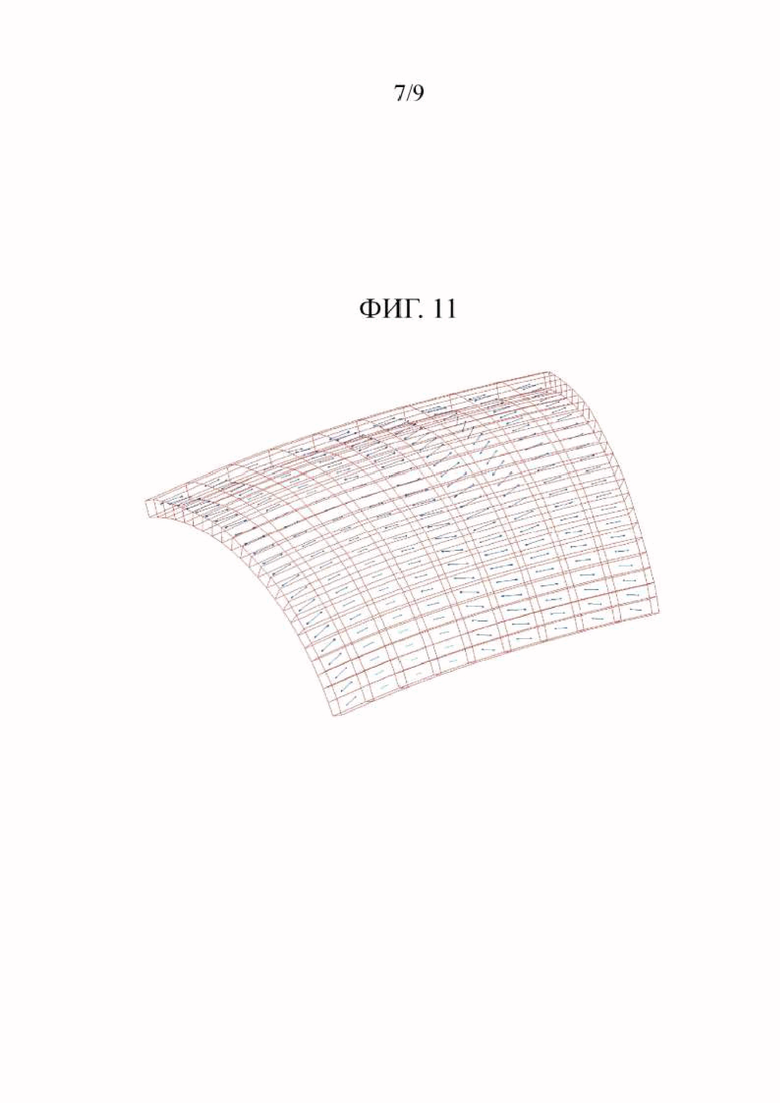

На фиг. 11 представлен вид в перспективе, показывающий распределение минимального главного напряжения на внутренней поверхности изгибаемой части трубчатого элемента, подвергнутого обработке сжатием.

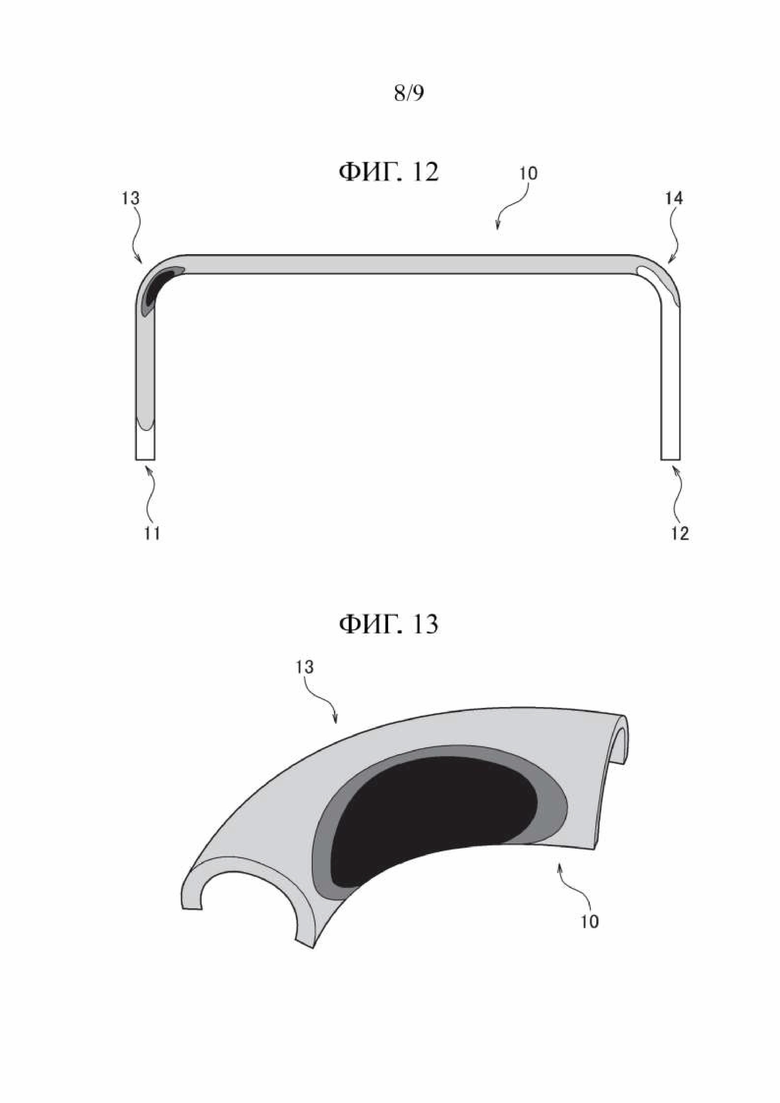

На фиг. 12 представлен вид сверху, показывающий распределение величины максимального главного напряжения, создаваемого при приложении нагрузки к трубчатому элементу.

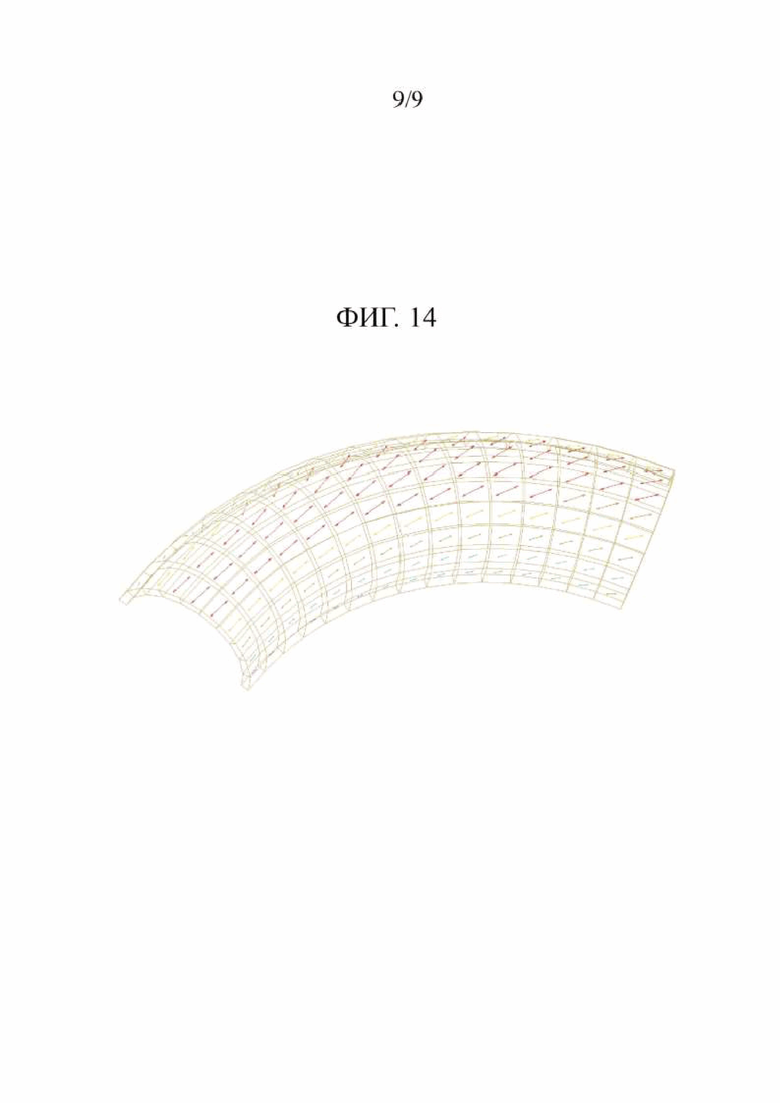

На фиг. 13 представлен частично увеличенный вид в перспективе, показывающий распределение величины максимального главного напряжения на изгибаемой части трубчатого элемента фиг. 12.

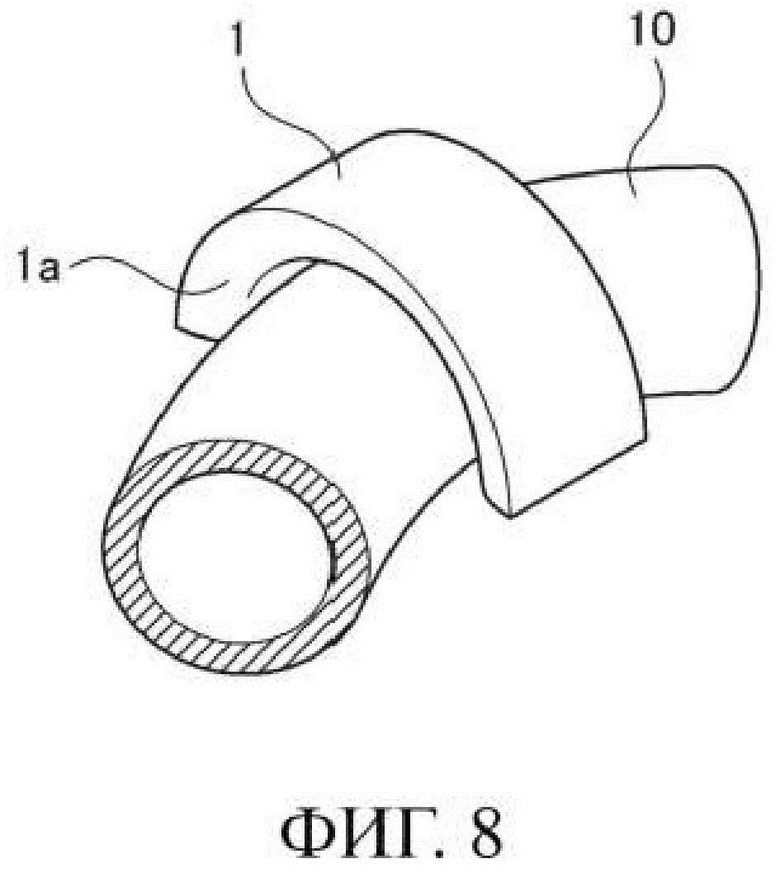

На фиг. 14 представлен вид в перспективе, показывающий распределение максимального главного напряжения на внутренней поверхности изгибаемой части фиг. 13.

Подробное раскрытие настоящего изобретения

[0016] Далее вариант осуществления полой пружины и способ изготовления полой пружины будут подробно описаны со ссылкой на фигуры. Полая пружина согласно настоящему варианту осуществления состоит из стальной трубы, и сопротивление усталости полой пружины усиливается за счет приложения сжимающего усилия к внешней поверхности стальной трубы со стороны направления по окружности для придания внутренней поверхности остаточного напряжения сжатия стальной трубы.

[0017] В настоящем варианте осуществления описание будет дано, предполагая, что полый стабилизатор является полой пружиной. Полая пружина согласно настоящему варианту осуществления соответствует основному корпусу полого стабилизатора, полученному за счет исключения из всего полого стабилизатора частей для соединения с другими элементами, образованными на концевых частях. Полая пружина согласно настоящему варианту осуществления не ограничена полым стабилизатором, и термин можно применять к другим типам полых пружин, таким как, например, полые винтовые пружины для автомобильных подвесок.

[0018] Как показано на блок-схеме фиг. 1, полый стабилизатор изготавливают с помощью последовательности процессов получения (этап S1) и резки (этап S2) стальной трубы из исходного материала и применения к стальной трубе из исходного материала изгибающей обработки (этап S3), термообработки (этап S4), обработки сжатием (этап S5), обработки концевой части (этап S6), дробеструйного упрочнения (этап S7) и окрашивания (этап S8).

[0019] Способ изготовления полой пружины согласно настоящему варианту осуществления соответствует процессу обработки сжатием этапа S5. В способе изготовления полой пружины согласно настоящему варианту осуществления предоставляют стальную трубу, подвергнутую процессам приема (этап S1), резки (этап S2), изгибающей обработки (этап S3) и термообработки (этап S4), и к стальной трубе применяют обработку сжатием (этап S5). Обработку сжатием (этап S5) можно выполнять после процесса обработки концевой части (этап S6) вместо выполнения сразу после процесса термообработки (этап S4).

[0020] Хотя порядок будет отличаться от порядка, показанного на фиг. 1, в процессе изготовления полого стабилизатора, обработку концевой части (этап S6) можно выполнять перед термообработкой (этап S4). Даже в вышеупомянутом случае обработку сжатием (этап S5) выполняют после термообработки (этап S4).

[0021] В нижеследующем описании стальную трубу, которую подвергают процессам этапов S1-S4 фиг. 1, а после этого применяют способ изготовления полой пружины согласно настоящему варианту осуществления, соответствующий процессу этапа S5, для удобства называют трубчатым элементом.

[0022] На фиг. 2 представлена фигура в трех проекциях, показывающая трубчатый элемент 10. На фиг. 2(a) представлен вид сверху, на фиг. 2(b) представлен вид спереди, а на фиг. 2(c) представлен вид сбоку. Образован трубчатый элемент 10, имеющий по существу форму С, перевернутую с обращением влево путем выполнения изгибающей обработки, и имеющий первую изгибаемую часть 13 поблизости от первого конца 11 и вторую изгибаемую часть 14 поблизости от второго конца 12, и дополнительно содержит прямую часть в дополнение к первой изгибаемой части 13 и второй изгибаемой части 14.

[0023] В качестве способа изготовления полой пружины согласно настоящему варианту осуществления, будет описан способ выполнения обработки сжатием трубчатого элемента 10 путем нажатия зажимного элемента. В настоящем варианте осуществления описание будут дано для каждой из прямой части и изгибаемой части трубчатого элемента 10 отдельно.

[0024] Сначала будет описан случай, когда настоящий вариант осуществления применяют к прямой части трубчатого элемента 10. На фиг. 3-5 представлены схемы, показывающие способ изготовления полой пружины согласно настоящему варианту осуществления, применяемой в прямой части трубчатого элемента 10. На фиг. 3 представлен вид в перспективе, на фиг. 4 представлен вид сбоку, а на фиг. 5 представлен вид в поперечном разрезе, сделанном вдоль поперечного сечения V-V фиг. 4.

[0025] Прямая часть трубчатого элемента 10 поддерживается плоской верхней поверхностью стола, которая проходит по существу горизонтально (не показано). В заданном положении трубчатого элемента 10 в осевом направлении зажимной элемент 1 расположен так, чтобы покрывать заданную ширину в осевом направлении верхней половины трубчатого элемента 10.

[0026] Зажимной элемент 1 имеет нажимную поверхность 1а, имеющую такую форму, чтобы сжимающее усилие можно было приложить по меньшей мере к части внешней поверхности трубчатого элемента 10 со стороны направления по окружности. Более конкретно, нажимная поверхность 1а проходит в направлении по окружности вдоль внешней поверхности трубчатого элемента 10 и достигает половины окружности в направлении по окружности, чтобы покрывать верхнюю половину трубчатого элемента 10. Кроме того, зажимной элемент 1 имеет нажимную поверхность 1а круглой формы, которая обращена к внешней поверхности трубчатого элемента 10 и входит с ней в контакт в осевом направлении. Зажимной элемент 1 может быть изготовлен из инструментальной стали.

[0027] Сдавливание такого зажимного элемента 1 вызывает приложение сжимающего усилия к трубчатому элементу 10 со стороны направления по окружности, так что обработку сжатием выполняют на трубчатом элементе 10. Как показано на фиг. 5, нажимная поверхность 1а круглой формы зажимного элемента 1 контактирует с заданным диапазоном внешней поверхности трубчатого элемента 10 в поперечном сечении, проходящем в радиальном направлении трубчатого элемента 10. Диапазон внешней поверхности трубчатого элемента 10, контактирующей с нажимной поверхностью 1а, проходит до верхней половины трубчатого элемента 10 в направлении по окружности, и весь диапазон, в котором нажимная поверхность 1а контактирует с внешней поверхностью трубчатого элемента 10, образует верхний полукруг, проходящий вдоль внешней поверхности трубчатого элемента 10 в плоскости, ортогональной оси трубчатого элемента 10.

[0028] Если зажимной элемент 1 сжимают в таком состоянии, сжимающее усилие прикладывают к трубчатому элементу 10 со стороны направления по окружности, и деформацию в осевом направлении трубчатого элемента 10 происходит поблизости от участка внутренней поверхности трубчатого элемента 10, соответствующего участку, где нажимная поверхность 1а зажимного элемента 1 контактирует с внешней поверхностью, но смещение ограничено окружающими материалами. Вследствие этого, при удалении давящей нагрузки зажимного элемента 1, остаточное напряжение сжатия прикладывают к внутренней поверхности трубчатого элемента 10 в осевом направлении.

[0029] На фиг. 6 представлен вид в перспективе, показывающий распределение минимального главного напряжения на внутренней поверхности прямой части трубчатого элемента 10, прикладываемого за счет обработки сжатием. Распределение минимального главного напряжения рассчитывают на основе метода конечных элементов. В этом случае минимальное главное напряжение соответствует напряжению сжатия, которое имеет отрицательное значение. Было подтверждено, что минимальное главное напряжение оставалось после удаления давящей нагрузки зажимного элемента 1, и таким образом, стало ясно, что к внутренней поверхности приложено остаточное напряжение сжатия. Как можно видеть из стрелок на фиг. 6, можно заметить, что минимальное главное напряжение обычно указывает в осевом направлении трубчатого элемента 10.

[0030] Воздействие на прямую часть трубчатого элемента 10 путем выполнения обработки сжатием было подтверждено путем выполнения экспериментов. В качестве объекта-мишени обработки сжатием использовали стальную трубу, подвергнутую термообработке. Стальная труба имела внешний диаметр 28,6 мм, толщину 4 мм и длину 300 мм. В эксперименте к внутренней поверхности стальной трубы прикрепили тензодатчик, и остаточное напряжение рассчитывали по деформации, обнаруженной на внутренней поверхности стальной трубы перед и после выполнения обработки сжатием.

[0031] В таблице 1 представлены экспериментальные результаты зависимости между нагрузкой, приложенной к зажимной элементу 1, деформацией и остаточным напряжением. В таблице 1 значения в столбце «во время сжатия» представляют значения, полученные за счет приложения к зажимному элементу нагрузки, и альтернативно, значения в столбце «время освобождения» представляют значения, полученные при удалении нагрузки с зажимного элемента.

[0033] Как показано в таблице 1, напряжение внутренней поверхности стальной трубы имело отрицательные значения в столбце «Время освобождения», когда нагрузку удаляли с зажимного элемента и наблюдали, что остаточное напряжение сжатия было приложено к внутренней поверхности стальной трубы путем выполнения обработки сжатием. Кроме того, наблюдали, что при увеличении приложенной нагрузки напряжение отрицательного значения внутренней поверхности стальной трубы во время освобождения еще больше уменьшается, и по мере увеличения сжимающей силы, прикладываемой во время обработки сжатием, остаточное напряжение сжатия еще больше увеличивается.

[0034] Кроме того, эффект остаточного напряжения сжатия, прикладываемого к прямой части трубчатого элемента 10, был подтвержден путем проведения испытания на усталость при четырехточечном изгибе. В качестве объекта-мишени для проведения испытания на усталость, используют стальную трубу, которую использовали в качестве объекта-мишени в эксперименте обработки сжатием, и подвергают обработке сжатием путем использования зажимного элемента 152460 Н между нагрузками, показанными в таблице 1 при тех же условиях, что и в эксперименте обработки сжатием.

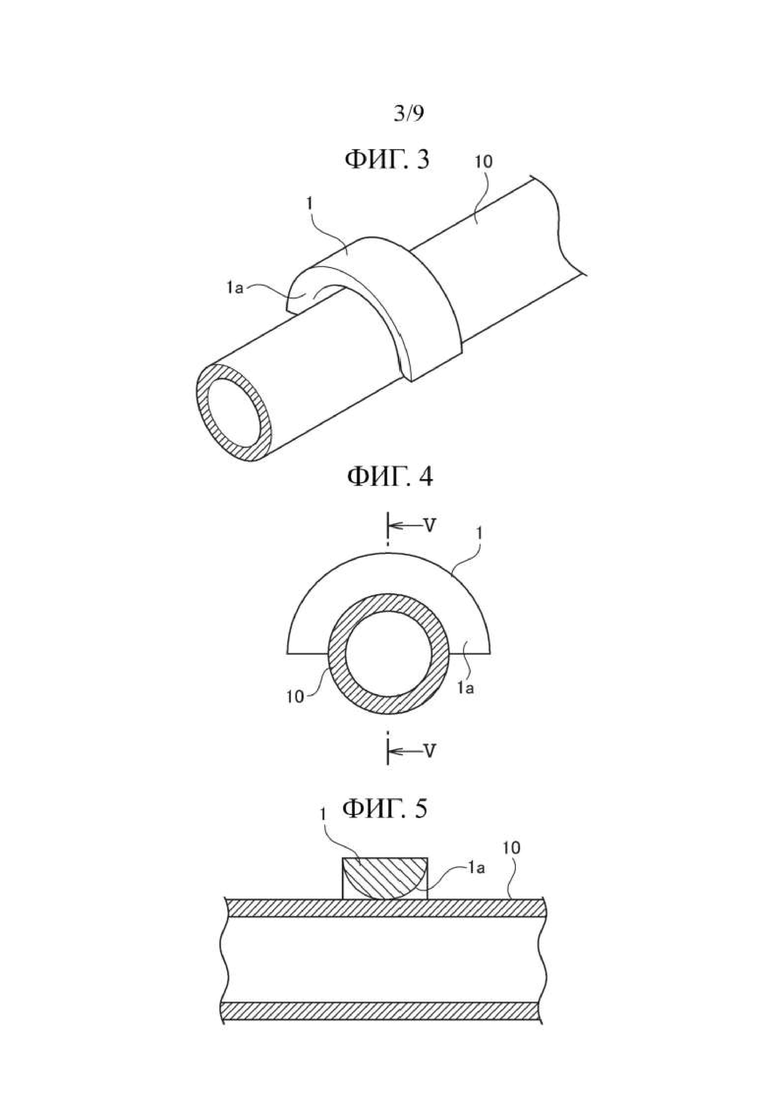

[0035] В таблице 2 представлены результаты, полученные путем проведения испытания на усталость для каждого из двух объектов-мишеней, из которых один объект-мишень подвергали обработке сжатием, а другой объект-мишень не подвергали обработке сжатием. На фиг. 7 представлены результаты, полученные путем проведения испытания на усталость, показанные в таблице 2, на графике, и график имеет горизонтальную ось, представляющую величину усталостной прочности, и вертикальную ось, представляющую приложенное напряжение. На фиг. 7 точка данных А представляет стальную трубу, не подвергнутую обработке сжатием, и альтернативно точка данных В представляет стальную трубу, подвергнутую обработке сжатием.

[0037] На графике на фиг. 7 в диапазоне, близком к величине усталостной прочности при проведении испытания на усталость, представлены две точки данных А, представляющих стальную трубу, не подвергнутую обработке сжатием, и альтернативно две точки данных В, представляющих стальную трубу, подвергнутую обработке сжатием, и каждые две точки данных А и точки данных В соединены друг с другом и проходят, образуя линейную взаимосвязь между величиной усталостной прочности и приложенным напряжением графика. Со ссылкой на сказанное выше в обоих случаях стальной трубы, подвергнутой обработке сжатием, и стальной трубы, не подвергнутой обработке сжатием, наблюдали, что по мере увеличения приложенного давления величина усталостной прочности уменьшалась еще больше. С другой стороны, наблюдали, что величина усталостной прочности, соответствующая одинаковому приложенному напряжению, значительно увеличивалась в случае стальной трубы, подвергнутой обработке сжатием, а не в случае стальной трубы, не подвергнутой обработке сжатием. Это объясняло, что наработку до усталостного разрушения трубчатого элемента продляют за счет применения обработки сжатием к трубчатому элементу для придания внутренней поверхности остаточного напряжения сжатия.

[0038] Далее будет описан случай, в котором настоящий вариант осуществления применен к изгибаемым частям трубчатого элемента 10. На фиг. 8-10 представлены схемы, показывающие способ изготовления полой пружины согласно настоящему варианту осуществления, применяемой к изгибаемым частям трубчатого элемента 10. На фиг. 8 представлен вид в перспективе, на фиг. 9 представлен вид сверху, а на фиг. 10 представлен вид в поперечном разрезе, сделанном вдоль поперечного сечения Х-Х фиг. 9.

[0039] Изгибаемая часть трубчатого элемента 10 опирается на плоскую верхнюю поверхность стола, проходящего по существу горизонтально (не показано). В заданном положении трубчатого элемента 10 в осевом направлении зажимной элемент 1 расположен так, чтобы покрывать заданный диапазон верхней половины трубчатого элемента 10 в осевом направлении. Зажимной элемент 1, приложенный к изгибаемой части трубчатого элемента 10, может иметь форму, отличающуюся от формы зажимного элемента 1, приложенного к прямой части трубчатого элемента 10, описанного выше, но чтобы выяснить соотношение соответствия между ними, приведено описание с обозначением их обычным ссылочным номером.

[0040] Зажимной элемент 1 имеет нажимную поверхность 1а, имеющую такую форму, чтобы сжимающее усилие можно было приложить по меньшей мере к части внешней поверхности трубчатого элемента 10 со стороны направления по окружности. Более конкретно, нажимная поверхность 1а проходит в направлении по окружности вдоль внешней поверхности трубчатого элемента 10 и достигает половины окружности в направлении по окружности, чтобы покрывать верхнюю половину трубчатого элемента 10. Кроме того, зажимной элемент 1 имеет нажимную поверхность 1а круглой формы, которая обращена и контактирует с внешней поверхностью трубчатого элемента 10 в осевом направлении трубчатого элемента 10. Нажимная поверхность 1а зажимного элемента 1 может быть образована из инструментальной стали.

[0041] Сдавливание такого зажимного элемента 1 вызывает приложение сжимающего усилия к трубчатому элементу 10 со стороны направления по окружности, чтобы выполнить обработку сжатием трубчатого элемента 10. В случае изгибаемой части трубчатого элемента 10, также аналогичного случаю прямой части, показанному на фиг. 5, нажимная поверхность 1а круглой формы зажимного элемента 1 контактирует с заданным диапазоном внешней поверхности трубчатого элемента 10 в поперечном сечении, проходящем в радиальном направлении трубчатого элемента 10. Как показано на фиг.10, диапазон внешней поверхности трубчатого элемента 10, контактирующей с нажимной поверхностью 1а, проходит до верхней половины трубчатого элемента 10 в направлении по окружности, а весь диапазон, в котором нажимная поверхность 1а контактирует с внешней поверхностью трубчатого элемента 10, образует верхний полукруг, проходящий вдоль внешней поверхности трубчатого элемента 10 в плоскости, ортогональной оси трубчатого элемента 10.

[0042] Если зажимной элемент 1 сжимают в таком состоянии, сжимающее усилие прикладывают к трубчатому элементу 10 со стороны направления по окружности, и деформацию в осевом направлении трубчатого элемента 10 вызывают поблизости от диапазона внутренней поверхности трубчатого элемента 10, соответствующего диапазону, где нажимная поверхность 1а зажимного элемента 1 контактирует с внешней поверхностью, но смещение ограничено окружающими материалами. Вследствие этого, когда давящую нагрузку зажимного элемента 1 удаляют, остаточное напряжение сжатия передалось внутренней поверхности трубчатого элемента 10 в осевом направлении.

[0043] На фиг. 11 представлен вид в перспективе, показывающий распределение минимального главного напряжения на внутренней поверхности изгибаемой части трубчатого элемента 10, подвергнутого обработке сжатием. Распределение минимального главного напряжения рассчитывают на основе метода конечных элементов. В этом случае минимальное главное напряжение соответствует напряжению сжатия, которое имеет отрицательное значение. Было подтверждено, что минимальное главное напряжение оставалось после удаления давящей нагрузки зажимного элемента 1, и, таким образом, стало ясно, что остаточное напряжение сжатия передалось внутренней поверхности. Как можно видеть из стрелок на фиг. 11, можно понять, что минимальное главное напряжение обычно направлено в осевом направлении трубчатого элемента 10.

[0044] На фиг. 12 представлен вид сверху, показывающий распределение величины максимального главного напряжения, создаваемого при приложении нагрузки к трубчатому элементу 10. На фиг. 12 распределение величины максимального главного напряжения, создаваемого, когда нагрузку прикладывают между первым концом 11 и вторым концом 12 трубчатого элемента 10, получают на основе метода конечных элементов. Максимальное главное напряжение в этом случае соответствует растягивающему напряжению, которое имеет положительное значение. На фиг. 12 представлено, что, поскольку цвет области темный, максимальное главное напряжение больше, и, таким образом, в черной области максимальное главное напряжение является наибольшим, и альтернативно, в белой области максимальное главное напряжение является наименьшим. На фиг. 12 можно видеть, что максимальное главное напряжение является наибольшим в первой изгибаемой части 13 поблизости от первого конца 11.

[0045] На фиг. 13 представлен частично увеличенный вид в перспективе, показывающий распределение величины максимального главного напряжения в первой изгибаемой части 13 трубчатого элемента 10 фиг. 12. На фиг. 13 можно видеть, что область первой изгибаемой части 13, в которой максимальное главное напряжение большое, обычно проходит вдоль осевого направления трубчатого элемента 10.

[0046] На фиг. 14 представлена схема, показывающая распределение максимального главного напряжения в первой изгибаемой части 13 фиг. 13. Распределение максимального главного напряжения рассчитывают на основе метода конечных элементов. Максимальное главное напряжение в этом случае также соответствует растягивающему напряжению, которое имеет положительное значение. Как показано стрелками на фиг. 14, видно, что направление максимального главного напряжения обычно указывает в осевом направлении трубчатого элемента 10.

[0047] Со ссылкой на распределение минимального главного напряжения на внутренней поверхности изгибаемой части трубчатого элемента 10, подвергнутого обработке сжатием, показанного на фиг. 11, минимальное главное напряжение на изгибаемой части, соответствующее остаточному напряжению сжатия, передаваемому путем выполнения обработки сжатием, приблизительно направлено в осевом направлении трубчатого элемента 10. Максимальное главное напряжение, соответствующее растягивающему напряжению трубчатого элемента 10, создаваемому при приложении нагрузки к трубчатому элементу, как показано на фиг. 13 и 14, приблизительно направлено в том же осевом направлении, что и направление минимального главного напряжения. Соответственно, остаточное напряжение сжатия с отрицательным значением, соответствующее минимальному главному напряжению, может уменьшить растягивающее напряжение, которое имеет положительное значение, соответствующее максимальному главному напряжению.

[0048] Вследствие этого, путем выполнения обработки сжатием и передачи остаточного напряжения сжатия части трубчатого элемента 10, в которой большое растягивающее напряжение возникает при прикладывании нагрузки, такой как первая изгибаемая часть 13, вызываемое растягивающее напряжение уменьшается, и, соответственно, можно снять растягивающее напряжение. Это уменьшает нагрузку, прикладываемую к внутренней поверхности трубчатого элемента 10 вследствие растягивающего напряжения, и, соответственно, можно пролонгировать наработку до усталостного разрушения трубчатого элемента 10.

[0049] Как описано выше, согласно настоящему варианту осуществления остаточное напряжение сжатия прикладывают к внутренней поверхности трубчатого элемента 10, образующего полую пружину, и соответственно, можно пролонгировать наработку до усталостного разрушения трубчатого элемента 10. Конкретно, сдавливание зажимного элемента 1 обеспечивает передачу остаточного напряжения сжатия на внутреннюю поверхность нужной части независимо от того, является ли эта часть прямой частью или изгибаемой частью трубчатого элемента 10. Остаточное напряжение сжатия можно в достаточной степени передавать за счет сдавливания зажимного элемента 1, и таким образом, не требуется сложной конфигурации оборудования или тому подобное.

[0050] Кроме того, остаточное напряжение сжатия можно приложить к внутренней поверхности конкретной части, такой как изгибаемая часть, в которой растягивающее напряжение концентрируется и становится высоким напряжением при приложении нагрузки к полому стабилизатору. Это обеспечивает уменьшение растягивающего напряжения в части высокого напряжения за счет остаточного напряжения сжатия, чтобы пролонгировать наработку до усталостного разрушения. Кроме того, остаточное напряжение сжатия можно передавать в изгибаемую часть трубчатого элемента 10 таким образом, чтобы направление минимального главного напряжения, соответствующего остаточному напряжению сжатия, совпадало с направлением максимального главного напряжения, соответствующего растягивающему напряжению.

Промышленная применимость

[0051] Настоящее изобретение можно применить к полой пружине, используемой для транспортного средства, такого как автомобиль, и способу изготовления полой пружины.

Описание ссылочных номеров

[0052] 1 Зажимной элемент

1а Нажимная поверхность

10 Трубчатый элемент

11 Первый конец

12 Второй конец

13 Первая изгибаемая часть

14 Вторая изгибаемая часть

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН С ПОВЫШЕННОЙ ПРОЧНОСТЬЮ | 2019 |

|

RU2705192C1 |

| ОСЬ ИЗ БЕСШОВНОЙ ТРУБЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ОСИ ИЗ БЕСШОВНОЙ СТАЛЬНОЙ ТРУБЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2487951C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРСИОННОЙ БАЛКИ И ТОРСИОННАЯ БАЛКА | 2010 |

|

RU2497625C2 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ ТРУБ НА ПРОЧНОСТЬ | 1999 |

|

RU2174225C2 |

| УЛУЧШЕННОЕ УПЛОТНЕНИЕ ДЛЯ СКВАЖИНЫ | 2019 |

|

RU2807055C2 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОГО ПРОКАТА | 2022 |

|

RU2790243C1 |

| БУРОВОЙ ИНСТРУМЕНТ | 2004 |

|

RU2347059C2 |

| ПОЛАЯ ПРУЖИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2741437C1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ МЕТАЛЛА ТРУБ ПРИ ДВУХОСНОМ НАПРЯЖЕННОМ СОСТОЯНИИ | 1992 |

|

RU2073842C1 |

| СОЕДИНЕНИЕ ДЛЯ ТРУБ (ВАРИАНТЫ) И СПОСОБ ЕГО ОБРАЗОВАНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2187034C2 |

Группа изобретений относится к области машиностроения. Полая пружина содержит стальную трубу, в которой остаточное напряжение сжатия, направленное в осевом направлении стальной трубы, приложено к части внутренней поверхности стальной трубы для уменьшения растягивающего напряжения, направленного в осевом направлении стальной трубы, возникающего при приложении нагрузки к стальной трубе. Причем указанная часть содержит внутреннюю поверхность изгибаемой части стальной трубы, в которой сосредоточено растягивающее напряжение при приложении нагрузки к полой пружине. Также заявлен способ изготовления полой пружины, предусматривающий: предоставление стальной трубы и приложение сжимающего усилия к части внешней поверхности стальной трубы со стороны направления по окружности для придания остаточного напряжения сжатия части внутренней поверхности стальной трубы. Наработку до усталостного разрушения стальной трубы продляют за счет придания внутренней поверхности остаточного напряжения сжатия стальной трубы. Обеспечивается пролонгированная наработка до усталостного разрушения. Также заявлена пружина, выполняемая по указанному способу. 3 н. и 9 з.п. ф-лы, 14 ил., 2 табл.

1. Полая пружина, содержащая: стальную трубу, в которой остаточное напряжение сжатия, направленное в осевом направлении стальной трубы, приложено к части внутренней поверхности стальной трубы для уменьшения растягивающего напряжения, направленного в осевом направлении стальной трубы, возникающего при приложении нагрузки к стальной трубе, причем указанная часть содержит внутреннюю поверхность изгибаемой части стальной трубы, в которой сосредоточено растягивающее напряжение при приложении нагрузки к полой пружине.

2. Полая пружина по п. 1, причем полая пружина представляет собой стабилизатор.

3. Способ изготовления полой пружины, предусматривающий: предоставление стальной трубы, используемой для полой пружины; и приложение сжимающего усилия к части внешней поверхности стальной трубы со стороны направления по окружности для придания остаточного напряжения сжатия части внутренней поверхности стальной трубы; причем наработку до усталостного разрушения стальной трубы продляют за счет придания внутренней поверхности остаточного напряжения сжатия стальной трубы.

4. Способ по п. 3, в котором приложение сжимающего усилия к внешней поверхности стальной трубы включает в себя сдавливание стальной трубы зажимным элементом.

5. Способ по п. 4, в котором зажимной элемент содержит нажимную поверхность, имеющую такую форму, чтобы сжимающее усилие можно было приложить по меньшей мере к части внешней поверхности стальной трубы со стороны направления по окружности.

6. Способ по п. 5, в котором нажимная поверхность проходит в направлении по окружности вдоль внешней поверхности стальной трубы.

7. Способ по п. 6, в котором нажимная поверхность проходит в направлении по окружности стальной трубы половину окружности.

8. Способ по любому из пп. 5-7, в котором нажимная поверхность имеет круглую форму и обращена к внешней поверхности стальной трубы в осевом направлении стальной трубы.

9. Способ по любому из пп. 4-8, в котором стальная труба, сдавливаемая зажимным элементом, опирается на плоскую поверхность.

10. Способ по любому из пп. 3-9, в котором стальную трубу подвергают изгибающей обработке для получения заданной формы.

11. Способ по любому из пп. 3-10, в котором стальную трубу подвергают термообработке.

12. Полая пружина, изготовленная с помощью способа по любому из пп. 3-11.

| JP 2007127227 A, 24.05.2007 | |||

| US 20200094376 A1, 26.03.2020 | |||

| JP 2000234688 A, 29.08.2000. |

Авторы

Даты

2023-02-07—Публикация

2020-05-15—Подача