Изобретение относится к физико-механическим испытаниям материалов, имеющих хрупкий характер разрушения, а точнее к определению прочностных характеристик угольного вещества высокой степени нарушенности и может быть использовано для установления критериев устойчивости подготовительных выработок.

Известен способ определения напряженного состояния горных пород в массиве (патент РФ №2521116, МПК: Е21С 39/00, 2006, опубл. 10.12.2011 г. Бюл. №34), включающий вдавливание в образец двух встречно направленных сферических инденторов до его раскалывания. После чего фиксируют разрушающую силу, определяют в разрушенном образце площадь поверхности трещины отрыва, проходящую через ось нагружения, и геометрические параметры разрушенных зон в областях контакта с обоими сферическими инденторами, вычисляют растягивающее напряжение разрыва образца и среднее сжимающее напряжение на границе большей из разрушенных зон и определяют в качестве механических свойств образца предел прочности и сопротивление срезу.

К недостаткам способа можно отнести низкую точность относительного определения напряженного состояния породы без учета абсолютных значений предельной объемной прочности и действующих напряжений, а также сложность и трудоемкость испытаний из-за подбора образца, имеющего целостную форму, сложность также заключается и оценке полученных результатов, так как приходиться из обломков разрушенного образца собирать составной образец, на торцах которого определяют геометрические параметры разрушенных зон - диаметр остаточных отпечатков от инденторов и длину лунок выкола вдоль поверхности трещины отрыва.

Так же известен графический способ определения деформационных характеристик грунтов, при помощи метода секущих, описанный в статье. (Болдырев Г.Г., Мельников А.В., Новичков Г.А. Интерпретация результатов лабораторных испытаний с целью определения деформационных характеристик грунтов // Инженерные изыскания. - 2014. - №5-6. - С. 68-105). Суть способа состоит в том, что к кривой нагрузка-деформация стоится набор секущих и определяется параметр сжимаемости грунтов, модуль упругости Е на отдельных участках экспериментальной зависимости. Участки выбираются в пределах ненулевой относительной деформации.

К недостаткам известного способа можно отнести тот факт, что он применим для определения деформационных характеристик грунтов, и не. применим к угольному веществу, так как угольное вещество представляет собой твердое тело с крайне сложной и многоуровневой, структурой, элементы которой отличаются по своим характеристикам.

Наиболее близким к заявляемому является способ косвенного определения предела прочности угольного вещества, описанные в «ГОСТ 21153.3-85. Породы горные». Способ заключается в разрушении цилиндрических образцов сжатием по образующим. Способ разрушения цилиндрических образцов сжатием по образующим, заключается в том, что к цилиндрическому образцу прикладывают разрушающую силу через стальные встречно направленные плоские плиты или клинья вдоль его образующих, лежащих в одной плоскости, и определяют площадь поверхности разрыва.

Недостатком данного способа является отсутствие возможности изготовления из угольного вещества цилиндрических или кубических образцов, соответствующих требованиям к размерам и прямолинейности поверхностей, что непосредственно влияет на точность определения прочности угольного вещества.

В основу изобретения поставлена задача создания способа определения прочности угольного вещества, реализуемого в лабораторных условиях при помощи графического метода, что позволит повысить точность определения прочности за счет уменьшения трудоемкости изготовления образцов.

Поставленная задача решается за счет того, что в способе определения, прочности угольного вещества при котором подготавливают образцы, нагружают и измеряют величину деформации при сжатии, обрабатывают данные и определяют прочность угольного вещества, новым является то, что обработку данных ведут в лабораторных условиях графическим методом. Для чего сначала отбирают образцы не менее чем из двух гранулометрических фракций разных размеров в пределах от (0,4-5 мм). Каждую из фракций поочередно размещают в контейнер объемом V, деформируют и фиксируют величину нагружения до момента стабилизации ее роста. Фиксируют величину нагрузки а для каждой фракции как функцию относительной деформации образца г, определяемую как разность объема фракции до нагружения V0 и после нагружения V, деленную на объем до нагружения V0, ε=(V0-V)/V0 и строят график зависимости σ(ε) нагружение - деформация. Аппроксимируют данное σ(ε) экспоненциальной зависимостью и отображают на графике зависимость разности относительной деформации для каждой фракции отдельно при одном и том же значении нагрузки Δε(σ). Затем выполняют численное дифференцирование полученных зависимостей Δε(σ) и строят графики производных от разности деформации гранул разных размеров в единой системе координат. Значение предела прочности определяют по точке перехода к стабильному приросту Δε(σ), при одном и том же значении величины нагрузки σ и считают ее пределом прочности угольного вещества.

Обработку данных ведут в лабораторных условиях графическим методом. Преимущество данного способа состоит в том, что он основан не на исследовании свойств макроскопического сплошного объекта, а диспергированного материала (ископаемого угля). При определении прочности материалов наиболее доступными и производительными методами являются испытания на одноосное сжатие или растяжение при различных конфигурациях измерительных установок. Для лабораторных исследований необходима тщательная обработка и подготовка серии идентичных образцов, что, применительно к углю, является затруднительным ввиду сложности выполнения регламентированных требований к их размерам и форме из-за хрупкости исследуемого материала. Ископаемый уголь является существенно неоднородным объектом, как по своей структуре, так и по химическому составу, причем размер неоднородностей вполне может быть сравним с размером исследуемых образцов. Метод позволяет определять прочность ископаемого угля путем анализа данных по одноосному сжатию измельченных образцов, разделенных на фракции с различающимися размерами частиц. В данном случае имеется возможность значительно сократить длительность подготовительного этапа измерений и избежать искажений их результатов вследствие локальных отклонений в структурном и химическом составе угля.

Для осуществления способа целесообразно отбирать образцы не менее чем из двух гранулометрических фракций разных размеров в пределах от (0,4-5 мм) для того, чтобы исключить влияние размера фракции на результат определения прочности. Минимальный размер выбран таким, чтобы частицы сохраняли в своем составе микроблоки и микротрещины, являющиеся характерными особенностями структуры угольного вещества (см. Алексеев А.Д. Физика угля и горных процессов. - / А.Д. Алексеев. - Киев: Наукова. думка, 2010. - 424 с). Максимальный размер отличается от минимального на порядок, но все еще обеспечивает высокую начальную плотность утруски навески.

Фракции поочередно засыпают в контейнер высокого давления, который устанавливают на пресс с регистрирующей аппаратурой. По результатам измерений строят графики нагрузка - относительная деформация для каждой из фракций σ(ε), где ε=(V0-V)/V0 нагружение - деформация.

Построение данного графика является базовым для любых действий при анализе прочностных свойств любого материала, представляя данные по сжатию любого вида в наглядной форме.

Дальнейшая обработка данных и анализ результатов выполняют в пакете программ для численного анализа данных и научной графики. Благодаря этому значительно сокращается время на математическую, обработку экспериментальных данных, вычисление погрешностей измерений и аппроксимаций, представление результатов в удобном и наглядном виде. Выполняют аппроксимация графиков σ(ε) экспоненциальной зависимостью вида σ(ε)=σ0+Aеxp[R0ε), которая точно воспроизводит ход экспериментальных кривых с малой погрешностью. Стандартная ошибка для подгоночных параметров σ0, A, R0 не превышает 0.1-0.2.

Затем строят графики зависимости разности деформаций Δε(σ) порошков, состоящих из гранул разного размера при одном и том же нагружении Δε(σ). Выполняют численное дифференцирование графиков Δε(σ). При рассмотрении графиков производных от разности деформаций по нагрузке d(Δε(σ))/dσ, при одном и том же значении давления. Если

угол наклона существенно изменяется или имеется экстремум, то, соответственно, здесь меняется характер происходящих процессов, и данную точку рассматривают как предел прочности материала гранул, выше которой происходит их массовое разрушение (Стариков Г.П., Мельник Т.Н., Нескреба Д.А. Методические основы определения прочности угля способом одноосного сжатия гранулированных образцов // ФТВД. - 2021. - Т. 31, №2. - С. 79-90).

Пример конкретного исполнения иллюстрируется с помощью иллюстраций - графиков, представленных на фиг. 1-6.

Исследования проводились по одноосному деформированию диспергированного угля, образовавшегося после разрушения исходного образца. Использовался уголь марки Ж с шахты им. А.А. Скочинского.

Уголь был отобран в виде трех фракций с диаметром гранул 0.4-0.5 мм, 2-2.5 мм и 5 мм, навеской по 35 г. Фракции поочередно засыпались в контейнер высокого давления, который устанавливался на пресс с регистрирующей аппаратурой. Регистрировалось давление в контейнере а и относительная деформация сжимаемой угольной навески ε=(V0-V)/V0.

Поскольку для измерений использовался уголь в виде гранул, а не массивный монолитный образец, то отсутствовала необходимость в изготовлении образца строго определенной формы и размера, с высоким качеством обработки поверхности. Результаты измерений позволили построить графики нагрузка - относительная деформация ct(s) для каждой из фракций. Для их

построения использовался программный пакет Origin 8.5. Однако выбор пакета для математической обработки и визуализации данных может быть другим, в силу большого числа аналогичных программ.

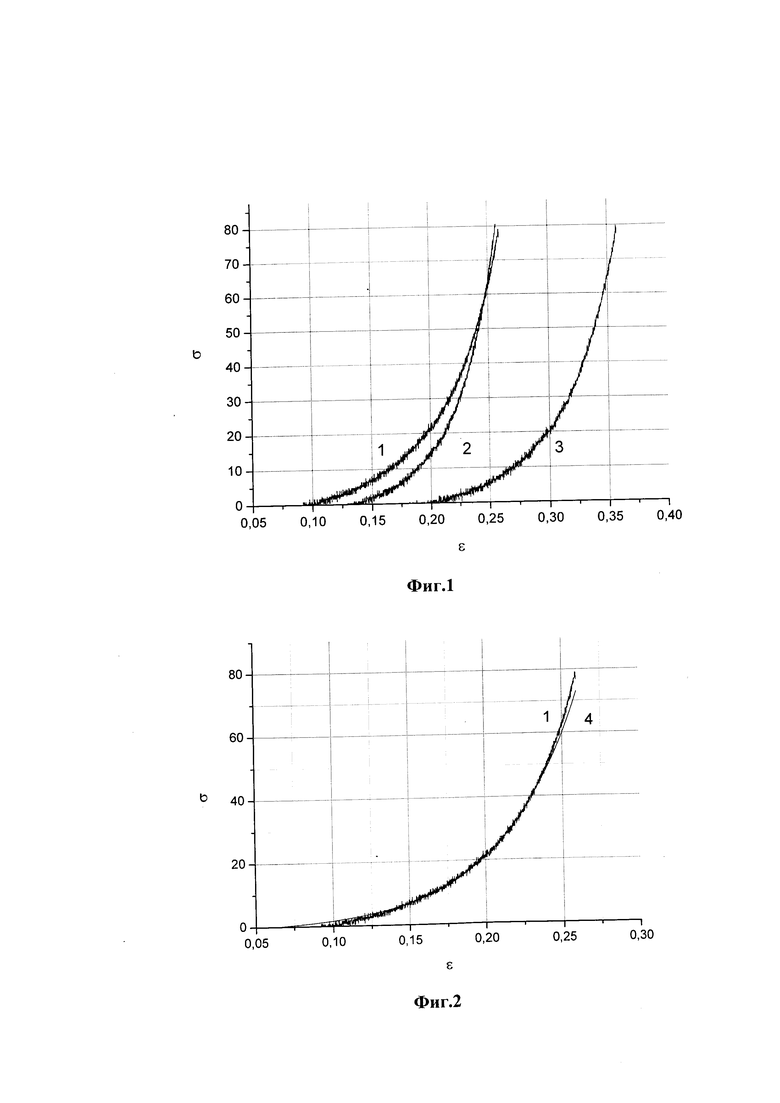

На фиг. 1 изображены экспериментальные кривые нагрузка - относительная деформация для ненарушенного угля фракций 0.4. мм (позиция 1), 2.5 мм (позиция 2) и 5 мм (позиция 3). По оси абсцисс отложена относительная деформация (безразмерная величина), а по оси ординат нагрузка в МПа.

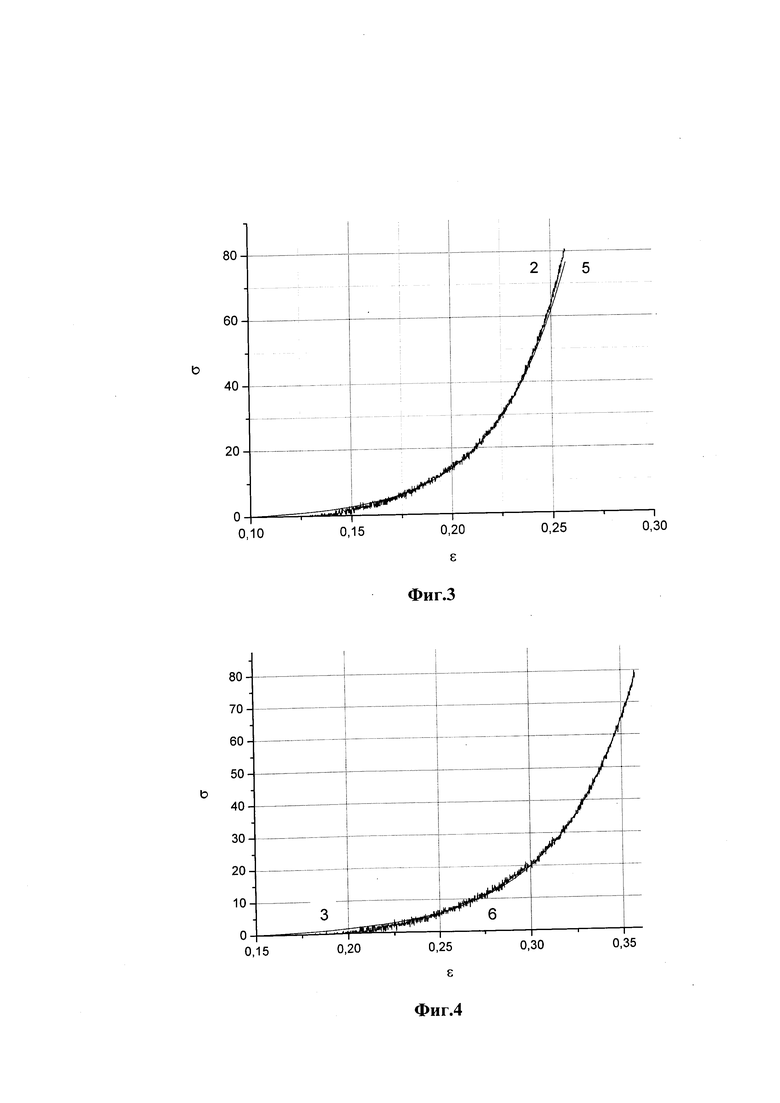

Для более удобной обработки данных применялась их экспоненциальная аппроксимация вида σ(ε)=σ0+Aexp(R0ε), которая

практически точно воспроизводит ход экспериментальных кривых с крайне малой погрешностью. Соответствие аппроксимации и экспериментальных данных иллюстрируется на фиг.2, фиг.3, фиг.4.

На фиг. 2 представлен экспериментальный график нагрузка -относительная деформация ненарушенного угля фракции 0.4 мм (позиция 1) и его экспоненциальная аппроксимация (позиция 4). На фиг. 3 - экспериментальный график нагрузка - относительная деформация ненарушенного угля фракции 2.5 мм (позиция 2) и его экспоненциальная аппроксимация (позиция 5). На фигуре 4 - экспериментальный график нагрузка - относительная деформация ненарушенного угля фракции 5 мм (позиция 3) и его экспоненциальная аппроксимация (позиция 6).

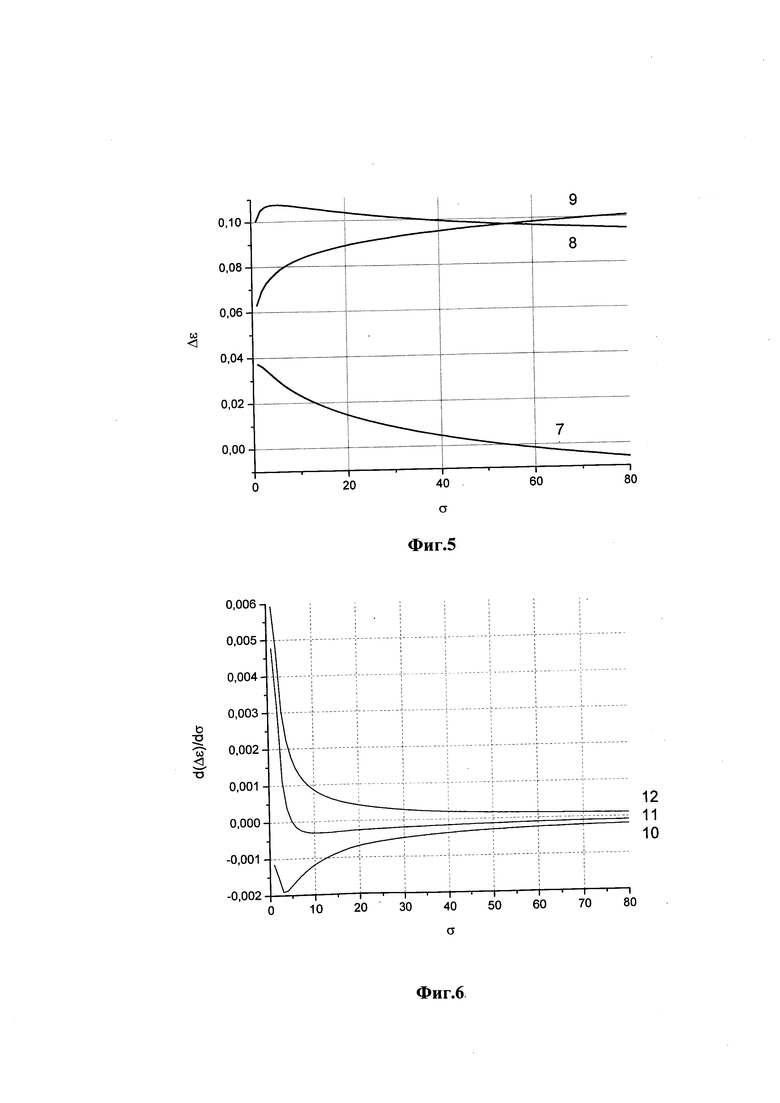

Для анализа и последующего определения прочности были построены графики разности деформации порошков, состоявших из гранул разного размера при одном и том же нагружении (фиг.5). По оси абсцисс отложена нагрузка в МПА, по оси ординат - разность относительной деформации. Позиция 7 иллюстрирует разность относительных деформаций фракций размерами 2.5 и 0.4 - 0.5 мм, позиция 8 - 5 и 0.4-0.5 мм, позиция 9 - 5 и 2.5 мм.

На фиг. 6 приведена производная разности деформаций d{As)/da в единицах (МПа)-1 при одной и той же нагрузке на уголь с фракциями разного размера: позиция 10 - 2.5 и 0.4 - 0.5 мм, позиция 11 - 5 и 0.4-0.5 мм, позиция12 - 5 и 2.5 мм. По оси абсцисс отложена величина нагружения (МПа).

Видно (см. фиг. 5), что начиная с некоторой величины нагружения, разность деформаций становится практически постоянной. Данный факт связан с тем, что здесь уже произошло интенсивное разрушение частиц и влияние их размера на деформационные кривые мало. Однако на начальной стадии нагружения, до 20 МПа, разность деформаций угля разных фракций имеет более выраженную зависимость от нагрузки. Поскольку угол наклона любого графика (представляющего экспериментальные данные либо рассчитанного теоретически) определяется его первой производной, было выполнено численное дифференцирование графиков разности деформации угольных порошков, состоявших из гранул разного размера при одном и том же нагружении. Точка, где происходит заметное изменение величины производной, соответствует той величине нагружения, где существенно изменяется угол наклона графика разности деформации, следовательно, достигается предел прочности угольного вещества вследствие массового разрушения его гранул и дальнейшее увеличение нагружения деформирует угольное вещество уже как единое целое.

При дифференцировании данных кривых оказывается, что их угол наклона существенно изменяется при давлении порядка 3 МПа. На фиг. 5 можно видеть, что на позиции 8, соответствующей наибольшей разнице в размерах гранул, 0.5 и 5 мм, в данной точке даже наблюдается максимум. Соответственно, можно считать, что здесь меняется характер происходящих процессов, и данная точка рассматривается как предел прочности материала гранул.

При анализе подобных кривых для более прочного природного материала, глинистого сланца (Стариков Г.П., Мельник Т.Н., Нескреба Д.А. Определение прочности диспергированных горных пород // ФТВД. - 2020. - Т.30, №4. - С.83-92), для выделения данной точки использовались касательные к экспериментальным кривым, проведенные на заключительных отрезках. Численное дифференцирование является более точным способом определения точки, где характер кривой изменяется, как хорошо видно на фиг.6.

Изменение угла наклона графиков разности деформации во всех случаях происходит при о=3 МПа. Поэтому именно данную величину следует считать экспериментально определенным пределом прочности угля.

Полученный вышеописанным способом результат совпадает с оценкой, полученной сравнением с моделью нагружения Торре (Стариков Г.П., Мельник Т.Н., Нескреба Д.А. Методические основы определения прочности угля способом одноосного сжатия гранулированных образцов // ФТВД. - 2021. - Т.31, №2. - С. 79-90) и качественно совпадает с результатами расчета модуля упругости угольного вещества по методу секущих на основе фиг.2, фиг.3, фиг.4. Кроме того, данный результат находится в пределах известных оценок прочности угля данной марки.

Таким образом, результаты эксперимента по одноосному сжатию угля в виде фракций с различным размером частиц составляют основу предлагаемого способа определения прочности угля или иных хрупких материалов. В отличие от существующих методов определения прочности, предлагаемый способ не предусматривает сложной процедуры подготовки образца строго определенной формы и размера, которую затруднительно выполнить для многих естественных материалов (горных пород). Основой метода является легко выполняемая численная обработка экспериментальных данных по одноосному сжатию фракций измельченного угля с частицами разного размера. Эти действия легко выполняются в любом из программных пакетов, предназначенных для визуализации и математической обработки экспериментальных данных. Значение предела прочности определяется по изменению угла наклона кривых зависимости разности деформации гранул разных размеров от нагружения в его начальной стадии. Величина предела прочности, вычисленная таким способом, находится в хорошем соответствии с результатами оценок, полученных другими способами. В дальнейшем значения прочности, определенные в лабораторных условиях, могут быть использованы для расчета распределения напряжений в конкретном угольном пласте и прогнозирования поведения пласта в целом с точки зрения обеспечения безопасности горных работ. Следовательно, запланированный технический результат достигнут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗА ВЫБРОСООПАСНОСТИ УГОЛЬНОГО ПЛАСТА | 2016 |

|

RU2643868C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ МАССОПЕРЕНОСА МЕТАНА В УГОЛЬНОМ ПЛАСТЕ | 2016 |

|

RU2632591C9 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ЭЛЕМЕНТА КОНСТРУКЦИИ | 1991 |

|

RU2082141C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2015 |

|

RU2597811C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА И РЕСУРСА РАБОТОСПОСОБНОСТИ | 1997 |

|

RU2139515C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ПОРИСТЫХ И КОМПОЗИЦИОННЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ ФУТЕРОВКИ ВЫСОКОТЕМПЕРАТУРНЫХ ПЕЧЕЙ | 2024 |

|

RU2831581C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОРОЗОСТОЙКОСТИ ПОРИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2609791C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ИЗДЕЛИЙ | 2014 |

|

RU2585796C1 |

| СПОСОБ ОЦЕНКИ ОТНОСИТЕЛЬНОЙ РЕАКЦИИ ЗАКЛАДОЧНОГО МАССИВА ПРИ ЕГО ДЛИТЕЛЬНОМ ВЗАИМОДЕЙСТВИИ С ПОРОДАМИ, ВМЕЩАЮЩИМИ ГОРНУЮ ВЫРАБОТКУ | 2004 |

|

RU2254465C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2002 |

|

RU2221231C2 |

Способ определения прочности угольного вещества относится к физико-механическим испытаниям материалов, имеющих хрупкий характер разрушения. Способ определения прочности угольного вещества заключается в том, что отбирают образцы не менее чем из двух гранулометрических фракций разных размеров в пределах от 0,4-5 мм, каждую фракцию поочередно размещают в контейнер объемом V, деформируют, фиксируют величину нагрузки σ для каждой фракции как функцию относительной деформации образца ε. Определяют зависимость разности относительных деформаций для фракций разного размера при одном и том же значении нагрузки Δε(σ), при этом выделяют точку экстремума из полученных зависимостей и считают, что нагрузка, соответствующая данной точке, является пределом прочности угольного вещества. Технический результат заключается в повышении точности определения прочности угольного вещества и уменьшении трудоемкости изготовления образцов. 6 ил.

Способ определения прочности угольного вещества, при котором отбирают образцы не менее чем из двух гранулометрических фракций разных размеров в пределах от 0,4-5 мм, каждую фракцию поочередно размещают в контейнер объемом V, деформируют, фиксируют величину нагрузки σ для каждой фракции как функцию относительной деформации образца ε, определяют зависимость разности относительных деформаций для фракций разного размера при одном и том же значении нагрузки Δε(σ), отличающийся тем, что выделяют точку экстремума из полученных зависимостей и считают, что нагрузка, соответствующая данной точке, является пределом прочности угольного вещества.

| Способ прогнозирования прочности углевмещающих пород | 1986 |

|

SU1402668A1 |

| Способ оценки состояния угольного пласта и устройство для его осуществления | 1987 |

|

SU1435784A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ЭЛЕМЕНТА КОНСТРУКЦИИ | 1991 |

|

RU2082141C1 |

| СПОСОБ ОЦЕНКИ ОТНОСИТЕЛЬНОЙ РЕАКЦИИ ЗАКЛАДОЧНОГО МАССИВА ПРИ ЕГО ДЛИТЕЛЬНОМ ВЗАИМОДЕЙСТВИИ С ПОРОДАМИ, ВМЕЩАЮЩИМИ ГОРНУЮ ВЫРАБОТКУ | 2004 |

|

RU2254465C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ МАТЕРИАЛА С ХРУПКИМ СКЕЛЕТОМ | 2013 |

|

RU2543709C2 |

| US 3566681 A1, 02.03.1971 | |||

| Магазин для графита к приборам для введения в паровой котел коллоидального графита | 1930 |

|

SU21153A1 |

| Породы горные | |||

| Методы определения предела прочности при одноосном растяжении, 1991 г., п | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Г.П | |||

| СТАРИКОВ и др | |||

| Способ определения прочности диспергированных | |||

Авторы

Даты

2023-02-16—Публикация

2021-07-29—Подача