Изобретение относится к области испытаний конструкций и может быть использовано при оценке остаточного ресурса металла магистрального трубопровода, работающего в условиях длительного воздействия постоянных и переменных нагрузок.

При длительной эксплуатации магистральных трубопроводов происходит снижение пластических и вязких свойств металла. Снижение пластических свойств металла труб происходит за счет деформационного старения и может вызвать несоответствие механических свойств нормативным показателям, а в некоторых случаях является причиной хрупкого разрушения трубопроводов.

Известен способ определения напряженно-деформированного состояния элемента конструкции (патент РФ 2082141 от 03.10.91 г., 6 G 01 N 3/00), по которому из элемента конструкции вырезают образец, подвергают его сжимающей нагрузке до разрушения и строят кривую деформирования σ = f(ε). Элемент конструкции нагружают дополнительной нагрузкой, определяют соответствующие ей напряжения Δσ и относительную деформацию Δε. Определяют отношение Δσ/Δε и по кривой деформирования определяют соответствующее этому отношению напряжение σ′ и деформацию ε′, которые выбирают в качестве параметров, по которым судят о напряженно-деформированном состоянии материала элемента конструкции, и соответствующие ему ресурсы прочности и деформативности на момент испытаний. В основу способа положена связь между напряженно-деформированным состоянием конструкции и измеряемыми характеристиками процесса разрушения.

Однако этот способ не дает возможность определить остаточный ресурс пластичных, вязких, малоуглеродистых сталей, используемых на магистральных трубопроводах. Кроме того, на магистральных трубопроводах, находящихся в эксплуатации, действуют рабочие растягивающие напряжения.

Наиболее близким к заявляемому способу по сущности является способ определения остаточного ресурса металла магистрального трубопровода (Патент РФ 2108560 от 10.04.98 г., 6 G 01 N 3/00, 3/30). Способ заключается в контроле магнитошумовым прибором участков трубопровода, изготовлении пластин металла трубопровода из труб аварийного запаса или металла, подвергнутого предварительной термообработке и искусственному деформационному старению с различной степенью пластической деформации, изготовлении образцов из этого металла, измерении магнитошумового сигнала и построении графика изменения этого сигнала на образцах металла, подвергнутого искусственному деформационному старению различной степени, механических испытаниях и построении графика изменения одного параметра механических свойств металла, подвергнутого искусственному деформационному старению различной степени, и установлении тарировочной зависимости между параметром механических свойств металла, магнитошумовым сигналом и величиной искусственного деформационного старения различной степени, определении величины параметра механических свойств по графику изменения магнитошумового сигнала и параметра механических свойств от степени искусственного деформационного старения, определении остаточного ресурса металла по отношению параметра механических свойств к его нормируемому значению.

Достоинством этого способа является то, что он является неразрушающим и может быть применен на магистральных трубопроводах, использующих пластичные и вязкие малоуглеродистые стали.

Основным недостатком данного способа является то, что магнитно-шумовой способ очень чувствителен к структурному состоянию металла и уровню его напряженного состояния. Как правило, в конструкциях, изготовленных из низколегированных сталей изменение этих факторов для магнитно-шумового сигнала существенно и при определении ударной вязкости приводит к большим погрешностям.

Другим недостатком этого способа является то, что для большинства марок низколегированных сталей зависимость магнитно-шумового сигнала от величины пластической деформации имеет вид кривой с максимумом. Максимум сигнала для большинства марок стали располагается в пределах 2-4% пластической деформации. Поэтому при измерении магнитно-шумовым прибором одному значению сигнала соответствует два значения ударной вязкости, которые разделить практически невозможно. Кроме этого, зависимость ударной вязкости от пластической деформации имеет минимум, расположенный в пределах 10-15% пластической деформации, что также снижает достоверность определения ударной вязкости по магнитно-шумовому сигналу.

Технической задачей настоящего изобретения является повышение достоверности оценки остаточного ресурса металла магистрального трубопровода в процессе его эксплуатации за счет учета совокупности факторов, вызывающих постепенное деформационное старение действующего трубопровода, и всех параметров механических свойств, чувствительных к этому процессу, и переход от качественной косвенной оценке к конкретной количественной величине остаточного ресурса.

Поставленная задача достигается тем, что в способе определения остаточного ресурса металла магистрального трубопровода, заключающемся в том, что изготавливают пластины металла трубопровода из труб аварийного запаса или металла, подвергнутого предварительной термообработке, подвергают их искусственному деформационному старению с различной пластической деформацией, изготавливают из пластин образцы, которые подвергают механическим испытаниям, согласно изобретению из нормативно-технической документации, действующей на момент строительства исследуемого трубопровода, на основании анализа фактического пространственного положения трубопровода, и его конструктивных параметров определяют участки трубопровода с максимальным уровнем окружных напряжений, из этих участков изготавливают образцы, по результатам испытаний которых определяют значения параметров механического состояния металла трубопровода, по результатам испытания образцов металла, изготовленных из пластин, определяют значения выбранных параметров механических свойств металла трубопровода, для каждого выбранного параметра механических свойств металла трубопровода устанавливают аппроксимированную функциональную зависимость его от величины пластической деформации металла трубопровода, для каждого выбранного параметра механических свойств металла трубопровода по этим аппроксимированным функциональным зависимостям и значениям соответствующих параметров механического состояния образцов металла, изготовленных из исследуемого трубопровода, определяют величину пластической деформации металла трубопровода, которую он имеет на момент исследования, для каждого выбранного параметра механических свойств металла трубопровода определяют коэффициент связи величины пластической деформации металла трубопровода со временем работы трубопровода, на основании которого, а также параметров аппроксимированной функциональной зависимости величины соответствующего параметра механических свойств металла трубопровода от величины его пластической деформации, и величины заданного нормативного показателя соответствующего параметра механических свойств исследуемого металла определяют ресурс металла исследуемого трубопровода до достижения заданного нормативного показателя, для каждого выбранного параметра механических свойств металла трубопровода определяют величину остаточного ресурса как разность между ресурсом металла трубопровода до достижения заданного нормативного показателя и временем его эксплуатации на момент исследования, а в качестве остаточного ресурса металла исследуемого трубопровода принимают минимальный остаточный ресурс, соответствующий одному из выбранных параметров механических свойств металла трубопровода.

Наибольшее влияние на изменение механических свойств при эксплуатации магистральных трубопроводов оказывает уровень действующих напряжений.

При этом основными силовыми факторами, действующими на трубопровод, являются нагрузки, обусловленные внутренним давлением, изгибающим моментом, температурой трубопровода и давлением грунта. Изменение внешних и внутренних силовых факторов приводит к тому, что на определенных участках магистрального трубопровода изменяется уровень напряженного состояния и, соответственно, его положение.

Поэтому одной из задач предлагаемого способа является определение наиболее нагруженных участков трубопровода. Для этого в предлагаемом способе измеряют отклонение исследуемого трубопровода от проектного положения, а расчетным путем выбирают его более нагруженные участки.

Вырезку металла из магистрального трубопровода производят из наиболее нагруженных участков, на которых ожидается наибольшее изменение механических свойств основного металла трубы. В предлагаемом способе остаточный ресурс определяется только для основного металла трубы, не имеющего строительно-монтажных и коррозионных дефектов.

Механические свойства металла труб магистральных трубопроводов строго регламентированы нормативными показателями, выбор которых был обусловлен многолетним эксплуатационным опытом. В процессе эксплуатации трубопроводов за счет деформационного старения изменяются пластические и вязкие свойства металла, прочностные показатели практически остаются неизмененными. Пластические и вязкие свойства металла определяются отношением предела текучести к временному сопротивлению (σS/σB), относительным удлинением (δ), ударной вязкостью с острым (KCV) и круглым (KCU) надрезом при соответствующих температурах испытания, процентом волокна в изломе полнотолщинного образца DWTT. Следует отметить, что за весь период действия нормативных показателей значения параметров механических свойств металла (σS/σВ) и (δ) не изменились, а значение (ан KCU) изменилось незначительно. Изменения остальных показателей связано с проблемой ликвидации лавинных (протяженных) разрушений на мощных магистральных газопроводах. Поэтому выбор параметров механических свойств металла для определения остаточного ресурса является актуальной технической задачей. На выбор параметров механических свойств металла исследуемого трубопровода влияют диаметр трубопровода; внутреннее давление; вид транспортируемого продукта, а в некоторых случаях толщина стенки использованных труб.

При выборе металла могут быть использованы трубы аварийного запаса, а при их отсутствии - исследуемый металл, подвергнутый соответствующей термообработке. Может также быть использован любой другой известный способ восстановления свойств металла, которые он имел до начала эксплуатации трубопровода. Искусственное деформационное старение металла с разной степенью пластической деформации пластин металла трубопровода из труб аварийного запаса или металла, подвергнутого предварительной термообработке, является моделированием реальных процессов, длительное время происходящих в металле трубопровода в процессе его эксплуатации. Изготовление и испытание образцов производят в соответствии с действующими ГОСТами и не требует использования специального оборудования.

Аппроксимация функциональной зависимостью экспериментальных данных каждого выбранного параметра механических свойств металла, подвергнутого искусственному деформационному старению, позволяет не только повысить точность, особенно в случае его нелинейного изменения, при определении, но и получить конкретное значение ресурса металла исследуемого трубопровода.

По результатам механических испытаний исследуемого металла и полученным аппроксимированным функциональным зависимостям для каждого выбранного параметра механических свойств определяют величину пластической деформации металла исследуемого трубопровода в процессе его эксплуатации. Для каждого параметра механических свойств эта величина может различаться, что обусловлено разбросом механических свойств металла трубы и разной чувствительностью параметров к величине пластической деформации в магистральном трубопроводе.

Необходимость определения величины пластической деформации обусловлена тем, что только с помощью ее для каждого параметра механических свойств можно установить связь между величиной пластической деформации металла исследуемого трубопровода и временем его эксплуатации. При этом в предлагаемом способе на основании линейной теории суммирования повреждений используется линейная зависимость между этими величинами. Возможно также использование нелинейной функциональной зависимости между величиной деформации металла исследуемого трубопровода и его временем эксплуатации. Для этого необходимо проведение исследований металла для нескольких отрезков времени эксплуатации трубопровода.

Предельным состоянием металла исследуемого трубопровода следует считать время эксплуатации, при котором один из выбранных параметров механических свойств в металле достигнет нормативного значения. Определение этого срока ресурса металла эксплуатируемого трубопровода осуществляют по аппроксимирующему уравнению для каждого параметра механических свойств, коэффициенту связи величины пластической деформации металла трубопровода со временем работы трубопровода и нормативным значением этого параметра. Разность между ресурсом эксплуатации металла и временем работы трубопровода на момент его исследования определяет остаточный ресурс металла трубопровода для каждого выбранного параметра механических свойств. В качестве остаточного ресурса безопасной работы металла исследуемого трубопровода принимают минимальное значение из ряда величин, определенных для каждого выбранного параметра механических свойств металла.

Предлагаемый способ определения остаточного ресурса металла магистрального трубопровода осуществляют последовательным выполнением следующих операций.

Для магистрального трубопровода между компрессорными станциями, протяженностью 136 км, изготовленного из труб стали Х60, диаметром 1020 мм, толщиной стенки 14 мм и 16 мм, по проектной, исполнительной и технической документации, производят предварительный выбор нагруженных участков трубопровода, к которым относятся, например, участки: всплывшие, вышедшие на поверхность земли, обвалованные; вертикально выпуклые и крутоизогнутые; переходы через водные преграды, вантовые переходы, воздушные балочные переходы.

По результатам анализа этих документов выбирают, например, 11 более нагруженных участков. На выбранных участках, например, при помощи навигационных приемников типа GPS12XL и системы C-SCAN2000 или другого приемлемого для решения поставленной задачи оборудования, определяют фактическое пространственное положение трубопровода и его отклонение от проектного положения. Затем выбирают участки с максимальным отклонением пространственного положения трубопровода, число таких участков, например, равно пяти. Для уточнения фактического положения трубопровода производят геодезические измерения на этих выбранных участках.

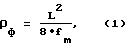

По экспериментальным данным определяют, например, графическим способом упругую линию изгиба трубы. Из анализа пространственного положения трубы для каждого участка выбирают зону равномерного (чистого) изгиба. Определяют ее длину и максимальную стрелу изгиба, а фактический радиус изгиба находят по формуле

где L - длина зоны чистого изгиба;

fГ - стрела изгиба трубопровода в горизонтальной плоскости;

fВ - стрела изгиба в вертикальной плоскости.

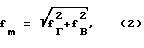

Уровень окружных напряжений на каждом выбранном участке трубопровода определяют по формуле

где р - внутреннее давление на участке трубопровода;

DТ - наружный диаметр трубы;

S - толщина стенки трубы;

μ = 0,3 - коэффициент Пуассона;

Е = 21000 кг/мм2 - модуль упругости металла трубы;

ρпр - проектный радиус изгиба трубы.

Оценку напряженного состояния выбранных участков можно проводить любым другим известным, приемлемым для решения технической задачи способом.

По результатам оценки уровня напряжений выбирают наиболее нагруженные участки (с максимальными напряжениями), из которых производят вырезку катушек для исследования металла.

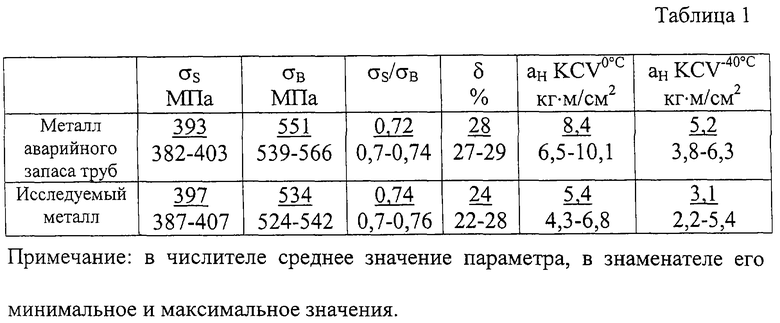

В качестве основных нормативно-технических параметров механических свойств металла выбирают, например, следующие параметры, действовавшие на момент строительства трубопровода: отношение предела текучести к временному сопротивлению σS/σB≤ 0,80; относительное удлинение δ ≥ 20%; ударная вязкость образцов с острым надрезом KCV при минимальной температуре эксплуатации трубопровода 0oС ан ≥ 3 кг•м/см2; для оценки хрупкого перехода металла определяют ударную вязкость образцов KCV при температуре минус 40oС.

Из металла труб аварийного запаса или металла трубопровода, подвергнутого термообработке, изготовляют прямоугольные пластины, ориентированные по длине в поперечном направлении. Ширину пластины выбирают с учетом возможности изготовления нескольких образцов на растяжение и ударный изгиб. Для определения степени пластической деформации используют сетку, нанесенную на поверхность пластин. Прямоугольные пластины подвергают деформации растяжения из расчета получения 2%, 4%, 6%, 8% и 10% остаточного удлинения. Деформированные пластины термообрабатывают при температуре 250±10oС в течение 1 часа и впоследствии охлаждают вместе с печью. После термообработки из этих пластин металла и металла исследуемого трубопровода изготовляются образцы на растяжение по ГОСТ 1497-78 и ударный изгиб по ГОСТ 9554-78 и проводят стандартные механические испытания.

Результаты механических испытаний приведены в таблице 1.

Как видно из таблицы 1, за время эксплуатации трубопровода произошло снижение пластических и вязких свойств металла.

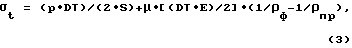

Статистическая обработка экспериментальных данных показывает, что они хорошо аппроксимируются полиномом первой или второй степени в виде следующих формул:

у = а•ε + b, (4)

y = a•ε2+b•ε+c, (5)

где у - параметр механических свойств (σS/σB, δ,  );

);

ε - величина пластической деформации;

а, b, с - коэффициенты уравнений.

Постоянные коэффициенты (а, b и с) определяют на вычислительной машине по экспериментальным данным методом наименьших квадратов с коэффициентом корреляции не менее 0,98.

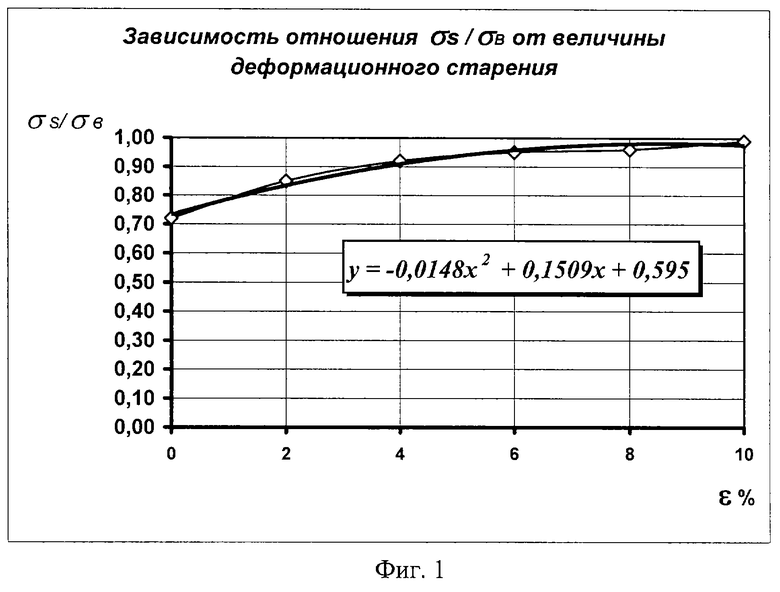

Аппроксимирующие функциональные зависимости, полученные по экспериментальным данным, имеют следующий вид: отношение предела текучести к временному сопротивлению:

σS/σB = -0,0148•ε2+0,151•ε+0,595, (6)

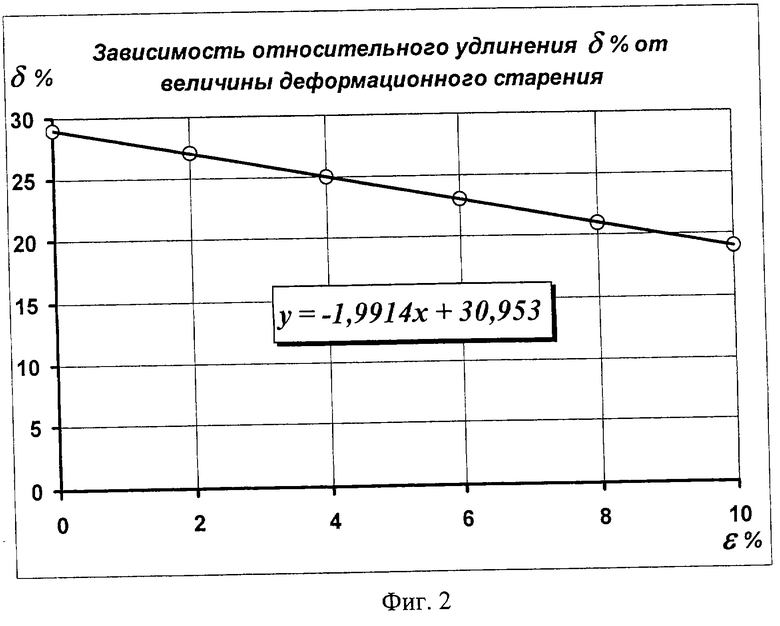

относительное удлинение:

δ = -1,99•ε+30,95, (7)

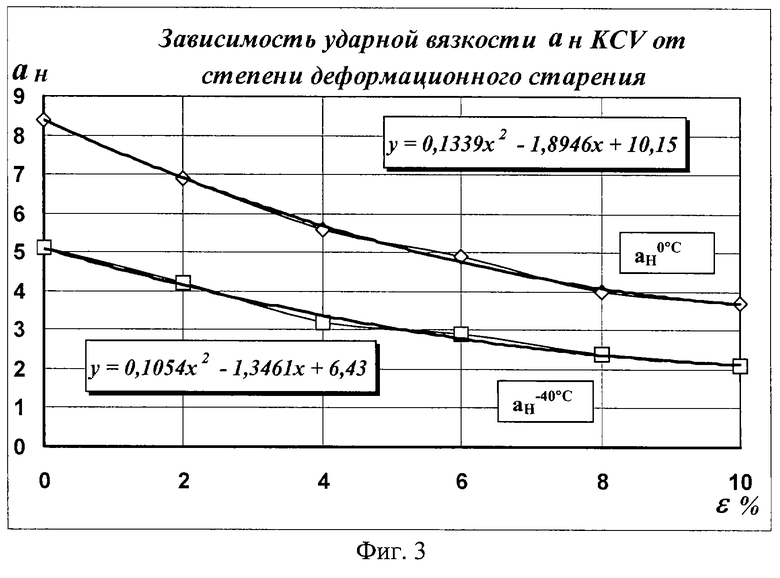

ударная вязкость образцов KCV при 0oС:

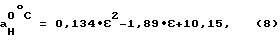

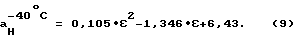

ударная вязкость образцов KCV при минус 40oС:

Для наглядности на фиг.1-3 приведены экспериментальные данные изменения параметров механических свойств металла труб аварийного запаса или металла, подвергнутого предварительной термообработке, от степени пластических деформаций.

На фиг. 1 приведен график изменения и аппроксимированная функциональная зависимость отношения предела текучести к временному сопротивлению (σS/σB) от величины деформационного старения (ε).

На фиг. 2 приведен график изменения и аппроксимированная функциональная зависимость относительного удлинения (δ) от величины деформационного старения (ε).

На фиг. 3 приведен график изменения и аппроксимированная функциональная зависимость ударной вязкости образцов с острым надрезом (аН KCV) для разных температур испытания от величины деформационного старения (ε).

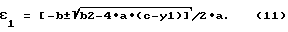

Из таблицы 1 выбирают данные соответствующего параметра механического состояния металла (у1) из действующего трубопровода. Выбранное значение используют для нахождения деформации (ε1), которую имеет трубопровод на момент исследования.

Для уравнения (4) по формуле:

ε1 = (y1-b)/a. (10)

Для уравнения (5) по формуле:

Из условия линейного суммирования повреждений за время эксплуатации металла определяют коэффициент связи величины пластической деформации со временем работы трубопровода:

K = TO/ε1, (12)

где То = 26 лет - время эксплуатации трубопровода на момент исследования.

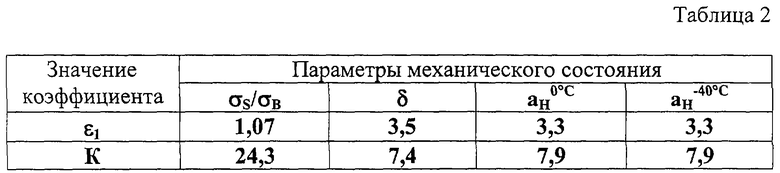

В таблице 2 приведены данные по расчету ε1 и К для всех параметров механического состояния металла.

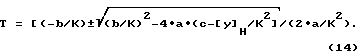

Общее время эксплуатации трубопровода (его ресурс) до достижения нормативного показателя [у]н для уравнения (4) определяют по формуле:

Т=К•[b-[у]н]/а, (13)

где [у]н - нормативное значение следующих параметров  аН.

аН.

Для уравнения (5) время эксплуатации трубопровода определяют по формуле:

Остаточный ресурс работы трубопровода определяют по формуле:

[Т]=Т-То. (15)

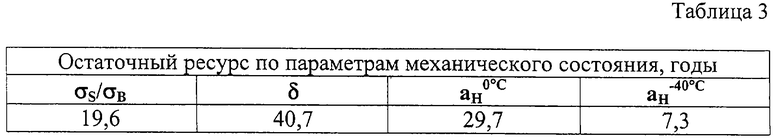

Остаточный ресурс металла труб трубопровода, рассчитанный по формуле (13) и (14), приведен в таблице 3.

Учитывая, что минимальная температура эксплуатации трубопровода составляет 0oС, минимальный его остаточный ресурс принимают равным 19,6 годам.

Применение операций предлагаемого способа позволяет обеспечить достоверность оценки остаточного ресурса металла магистрального трубопровода, в том числе отработавшего амортизационный срок, за счет учета факторов, вызывающих деформационное старение металла действующего трубопровода.

Выбор в предлагаемом способе нескольких параметров механических свойств, чувствительных к процессу деформационного старения, позволяет отказаться от известной практики качественной, косвенной оценки величины остаточного ресурса металла и перейти к прямой, количественной оценке величины как остаточного ресурса, так и всего ресурса металла, не имеющего строительно-монтажных и коррозионных дефектов.

Использование предлагаемого способа на магистральных трубопроводах, отработавших амортизационный срок (33 года), позволяет обоснованно установить дополнительный амортизационный срок (период), в течение которого на исследуемом трубопроводе в соответствии с действующим регламентом эксплуатирующей организацией проводятся работы по диагностике (выявлению дефектов) и ремонту поврежденного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА ТРУБ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПОВТОРНОГО ИСПОЛЬЗОВАНИЯ | 2002 |

|

RU2226681C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИСХОДНЫХ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛА ИССЛЕДУЕМЫХ ТРУБ | 2002 |

|

RU2226221C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА ДЛИТЕЛЬНО ЭКСПЛУАТИРУЕМЫХ СТАЛЬНЫХ ТРУБ | 2007 |

|

RU2339018C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИСХОДНЫХ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛА ДЛИТЕЛЬНО ЭКСПЛУАТИРУЕМЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2005 |

|

RU2290620C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА КОНСТРУКЦИИ | 1995 |

|

RU2108560C1 |

| СПОСОБ ПОДАЧИ ГАЗООБРАЗНОГО ТОПЛИВА В СИЛОВОЙ ПРИВОД ИЗ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293908C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 2008 |

|

RU2391601C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА МЕТАЛЛА ТРУБОПРОВОДОВ | 2013 |

|

RU2536783C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ ТРУБОПРОВОДА | 2013 |

|

RU2516766C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБОПРОВОДОВ | 2009 |

|

RU2413195C1 |

Изобретение относится к методикам оценки остаточного ресурса металла магистрального трубопровода. Предложенный способ заключается в том, что из нормативно-технической документации выбирают параметры механических свойств металла трубопровода, определяют участки трубопровода с максимальным уровнем окружных напряжений, из этих участков изготавливают образцы, по результатам испытаний которых определяют значения выбранных параметров механического состояния металла трубопровода. Дополнительно изготавливают образцы из пластин металла трубопровода, определяют значения выбранных параметров механических свойств металла трубопровода для каждого выбранного параметра механических свойств металла трубопровода, определяют величину пластической деформации металла трубопровода, которую он имеет на момент исследования, для каждого выбранного параметра механических свойств металла трубопровода определяют ресурс металла исследуемого трубопровода до достижения заданного нормативного показателя, для каждого выбранного параметра механических свойств металла трубопровода определяют величину остаточного ресурса, а в качестве остаточного ресурса метала исследуемого трубопровода принимают минимальный остаточный ресурс, соответствующий одному из выбранных параметров механических свойств металла трубопровода. Данное изобретение направлено на повышение достоверности оценки остаточного ресурса металла магистрального трубопровода. 3 ил., 3 табл.

Способ определения остаточного ресурса металла магистрального трубопровода, заключающийся в том, что изготавливают пластины металла трубопровода из труб аварийного запаса или металла, подвергнутого предварительной термообработке, подвергают их искусственному деформационному старению с различной степенью пластической деформации, изготавливают из пластин образцы, которые подвергают механическим испытаниям, отличающийся тем, что из нормативно-технической документации, действующей на момент строительства исследуемого трубопровода, выбирают параметры механических свойств металла трубопровода, на основании анализа фактического пространственного положения трубопровода и его конструктивных параметров определяют участки трубопровода с максимальным уровнем окружных напряжений, из этих участков изготавливают образцы, по результатам испытаний которых определяют значения выбранных параметров механического состояния металла трубопровода, по результатам испытания образцов металла, изготовленных из пластин, определяют значения выбранных параметров механических свойств металла трубопровода, для каждого выбранного параметра механических свойств металла трубопровода устанавливают аппроксимированную функциональную зависимость его от величины пластической деформации металла трубопровода, для каждого выбранного параметра механических свойств металла трубопровода по этим аппроксимированным функциональным зависимостям и значениям соответствующих параметров механического состояния образцов металла, изготовленных из исследуемого трубопровода, определяют величину пластической деформации металла трубопровода, которую он имеет на момент исследования, для каждого выбранного параметра механических свойств металла трубопровода определяют коэффициент связи величины пластической деформации металла трубопровода со временем работы трубопровода, на основании которого, а также параметров аппроксимированной функциональной зависимости величины соответствующего параметра механических свойств металла трубопровода от величины его пластической деформации и величины заданного нормативного показателя соответствующего параметра механических свойств исследуемого металла определяют ресурс металла исследуемого трубопровода до достижения заданного нормативного показателя, для каждого выбранного параметра механических свойств металла трубопровода определяют величину остаточного ресурса как разность между ресурсом металла трубопровода до достижения заданного нормативного показателя и временем его эксплуатации на момент исследования, а в качестве остаточного ресурса металла исследуемого трубопровода принимают минимальный остаточный ресурс, соответствующий одному из выбранных параметров механических свойств металла трубопровода.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА КОНСТРУКЦИИ | 1995 |

|

RU2108560C1 |

| RU 2000105209 А1, 27.01.2002 | |||

| Способ определения остаточной долговечности материала конструкции | 1989 |

|

SU1626117A1 |

| SU 1821671 A1, 15.06.1993 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА МЕТАЛЛА ПРИ КОРРОЗИИ ПОД МЕХАНИЧЕСКИМ НАПРЯЖЕНИЕМ | 1996 |

|

RU2141643C1 |

| 2001 |

|

RU2221727C2 | |

| SHABUNEVICH V.I., NONDESTR TEST EVAL, 1995, v.12, p | |||

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

Авторы

Даты

2004-01-10—Публикация

2002-03-05—Подача