Изобретение относится к методам неразрушающего контроля и предназначено для определения остаточного ресурса эксплуатации пористых и композиционных материалов в многослойной футеровке высокотемпературных печей или агрегатов.

Известен способ контроля остаточного ресурса футеровки металлургических печей, основанный на измерении температуры в различных позициях с последующей компьютерной обработкой данных и определении термосопротивления по линейному по длине закону стационарного теплового потока (СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ФУТЕРОВКИ ГОРНА ДОМЕННОЙ ПЕЧИ RU 2 299 910 C2 МПК C21B 7/24(2006.01) Опубл. 2007.05.27 Авторы: Кошелев Александр Евдокимович (RU), Криволапова Людмила Ивановна (RU), Кравцова Ольга Александровна (RU)). Способ позволяет контролировать начало быстрого разрушения футеровки при быстром и согласованном по ряду термодатчиков возрастанию показаний температуры.

К недостаткам данного способа следует отнести невозможность предсказания долговечности материала слоя футеровки во время проектирования печи и особенно из новых более эффективных материалов. Натурное их испытание в режиме работы печи является не оправданно дорогим испытанием. Другой недостаток метода состоит в невозможности предсказать как быстро разрушается футеровка печи после начала быстрого разрушения, что может привести к крупной аварии печи. К недостаткам способа относится использование в расчетных формулах постоянного значения коэффициента теплопроводности, тогда как при высоких температурах коэффициент теплопроводности квадратично зависит от температуры.

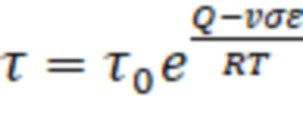

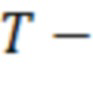

Известен способ оценки долговечности материалов и остаточного ресурса, основанный на экспериментальной формуле академика АН СССР Серафима Николаевича Журкова (Журков С.Н. К вопросу о физической основе прочности // ФТТ. - 1980.-Т. 22. -№11):

, (1)

, (1)

где  константы материала, экспериментальные зависимости которых от температуры Т не определены;

константы материала, экспериментальные зависимости которых от температуры Т не определены;  удельный объем, компоненты тензора натяжений и деформаций (включая тепловую), R - универсальная газовая постоянная, Т - температура в градусах Кельвина.

удельный объем, компоненты тензора натяжений и деформаций (включая тепловую), R - универсальная газовая постоянная, Т - температура в градусах Кельвина.

Недостатком данного способа является: 1) отсутствие в формуле С.Н. Журкова разности Tc-T температуры плавления Tc и температуры T, которая бы обнуляла долговечность при приближении температуры тела к температуре плавления; 2) в формуле С.Н. Журкова отсутствует связь долговечности  с зернистой структурой поликристаллического материала и не учитывается факт увеличения долговечности при внешнем изменении зернистой структуры ковкой, прокаткой, волочением, закаливанием, как и изменение зернистой структуры в процессе эксплуатации, от которой зависит величина константы материала

с зернистой структурой поликристаллического материала и не учитывается факт увеличения долговечности при внешнем изменении зернистой структуры ковкой, прокаткой, волочением, закаливанием, как и изменение зернистой структуры в процессе эксплуатации, от которой зависит величина константы материала  .

.

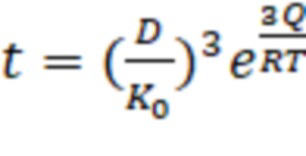

Известен способ определения скорости роста зерен поликристаллической плотной оксидной керамики в зависимости от температуры, основанный на экспериментальной формуле Андрианова Николая Трофимовича и Лукина Евгения Степановича (Андрианов Н.Т., Лукин Е.С. Термическое старение керамики М. «Металлургия», 1979. с. 31):

, (2)

, (2)

где  время роста зерна,

время роста зерна,  - диаметр зерна,

- диаметр зерна,  константа материала,

константа материала, энергия активации материала,

энергия активации материала, температура в Кельвинах,

температура в Кельвинах,  универсальная газовая постоянная.

универсальная газовая постоянная.

Недостатком данного способа является: 1) отсутствие связи времени роста  с долговечностью

с долговечностью  ; 2) кубическая зависимость размеров зерен от времени, которую авторы экспериментальной формулы приняли, что бы описать замедление роста размеров зерен в процессах рекристаллизации - изменение размеров зерен в поликристаллической структуре материала, а недостаток заключается в том, что на практике рост размеров зерен полностью прекращается при достижении максимальных для данной температуры и материала размеров и тогда наступает резкое падение прочности материалов, что впервые и указали Андрианов Николай Трофимович и Лукин Евгений Степанович; 3) отсутствие в формуле (2) множителя с разностью температуры плавления Tc и температуры тела Т, исключающего рост зерен при температурах плавления и выше.

; 2) кубическая зависимость размеров зерен от времени, которую авторы экспериментальной формулы приняли, что бы описать замедление роста размеров зерен в процессах рекристаллизации - изменение размеров зерен в поликристаллической структуре материала, а недостаток заключается в том, что на практике рост размеров зерен полностью прекращается при достижении максимальных для данной температуры и материала размеров и тогда наступает резкое падение прочности материалов, что впервые и указали Андрианов Николай Трофимович и Лукин Евгений Степанович; 3) отсутствие в формуле (2) множителя с разностью температуры плавления Tc и температуры тела Т, исключающего рост зерен при температурах плавления и выше.

Недостатком способов Журкова и Андрианова-Лукина является неустановленная связь долговечности с достижением зернистой структурой поликристаллического тела под нагрузкой своих допустимых максимальных размеров зерен, не установлено существование максимальных размеров зерен, при достижении которых дальнейший рост прекращается и границы зерен, накапливающие дефекты, дислокации, примеси, остаются неподвижными, не размазывают накопленные дефекты и примеси по объему материала и теряют прочность - отсутствующий механизм потери прочности в методах Журкова и Андрианова-Лукина.

Известен способ определения остаточного ресурса трубопроводов при помощи контроля деформации трубы путем экстензометров, прикрепляемых ко внешней стороне трубы в наиболее напряженных местах, и под действием внутреннего давления в трубе, измеряемого манометром, устанавливаемым внутри трубы (патент РФ №2654154, МПК F17D 5/06, G01M 3/00, опубл. 16.05.2018). При этом контролируется циклическое увеличение числа пластических сдвигов, отождествляемых с образованием микродефектов и микротрещин в материале трубы, а также уменьшение толщины стенки трубы.

Недостатком аналога является неучет зернистой структуры материала, в зависимости от которой образование микротрещин может быть крайне редким, а при достижении размеров зерен своих максимальных значений образование микротрещин наступает лавинообразно, что и воспринимается как старение материала, то есть недостатком способа является то, что учитывается число накопленных микротрещин и не учитывается скорость их образования.

Технический результат предлагаемого изобретения - повышение точности определения остаточного ресурса пористых и композиционных керамических материалов.

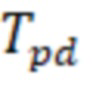

Указанный технический результат достигается способом определения остаточного ресурса пористых и композиционных керамических материалов, включающий испытание образца материала на температурную зависимость теплового расширения и ползучести в целях определения температуры начала пластической деформации  под стандартной нагрузкой в 0,2 МПа и определения через нее энергии активации Q материала по формуле скорости рекристаллизации

под стандартной нагрузкой в 0,2 МПа и определения через нее энергии активации Q материала по формуле скорости рекристаллизации

=

=

, (3)

, (3)

где числовой множитель

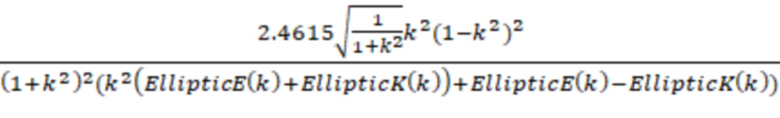

Z=

задает связь скорости рекристаллизации с размерами зерен зернистой структуры материала через квантовое число k, с которым связаны размеры зерен в соответствии с формулой

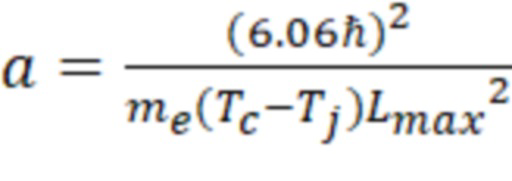

(4)

(4)

путем подбора энергии активации Q в режиме компьютерной анимации, при которой быстрый рост скорости рекристаллизации при повышении температуры T происходит при температуре начала пластической деформации  , включающий фотографирование с помощью оптического микроскопа, сопряженного с компьютером, выбранного обработанного участка исследуемого материала на поверхности изделия, определение размера зерен исследуемого материала по микрофотографиям, определение среднего размера зерна путем компьютерного анализа экспериментальных данных, определение квантового числа k1 по среднему размеру зерна по формуле (4), определение квантового числа k2 в интервале 0,75-0,85 в зависимости от максимального размера зерна, установленного из известных справочных данных для исследуемого материала, определение значения множителя

, включающий фотографирование с помощью оптического микроскопа, сопряженного с компьютером, выбранного обработанного участка исследуемого материала на поверхности изделия, определение размера зерен исследуемого материала по микрофотографиям, определение среднего размера зерна путем компьютерного анализа экспериментальных данных, определение квантового числа k1 по среднему размеру зерна по формуле (4), определение квантового числа k2 в интервале 0,75-0,85 в зависимости от максимального размера зерна, установленного из известных справочных данных для исследуемого материала, определение значения множителя  путем использования в качестве нижнего и верхнего пределов интегрирования квантовых чисел k1 и k2 соответственно по формуле

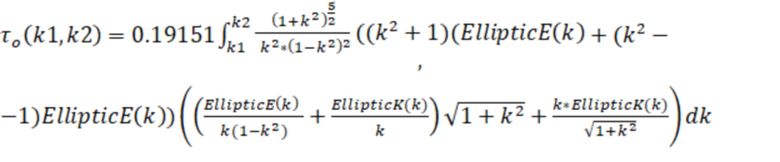

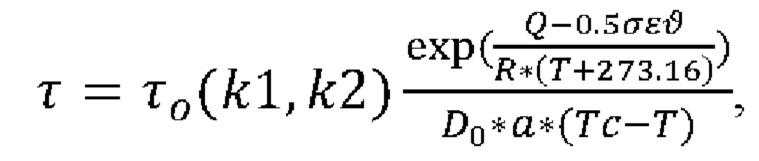

путем использования в качестве нижнего и верхнего пределов интегрирования квантовых чисел k1 и k2 соответственно по формуле

, (5)

, (5)

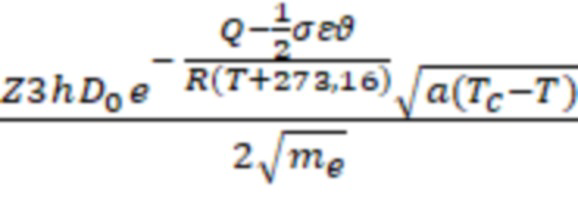

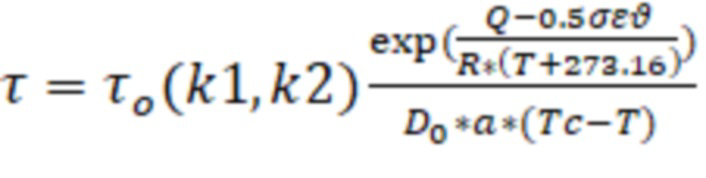

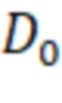

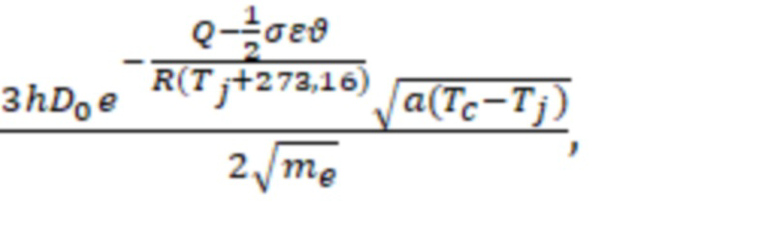

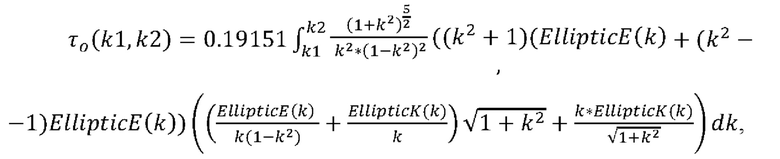

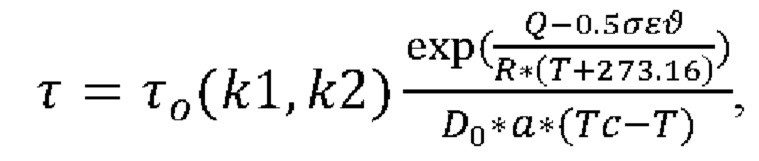

по которому определяют долговечность исследуемого материала под тепловыми и механическими нагрузками по формуле

, (6)

, (6)

где:

энергия активации, Дж/моль;

энергия активации, Дж/моль;

компонента тензора натяжений, Па;

компонента тензора натяжений, Па;

компонента тензора деформации;

компонента тензора деформации;

молярный объем материала, м3/моль;

молярный объем материала, м3/моль;

универсальная газовая постоянная, Дж*моль-1*K-1;

универсальная газовая постоянная, Дж*моль-1*K-1;

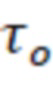

константа коэффициента термодиффузии атомов или молекул в поликристаллическом материале, Дж-1*с-1;

константа коэффициента термодиффузии атомов или молекул в поликристаллическом материале, Дж-1*с-1;

α - константа энергии связи спаренных валентных электронов, определяющих ковалентную или ионную связь атомов или молекул в поликристаллическом материале, Дж/K;

Тс - температура плавления материала, °С;

температура эксплуатации материала в течение периода времени оцениваемого старения материала, °С.

температура эксплуатации материала в течение периода времени оцениваемого старения материала, °С.

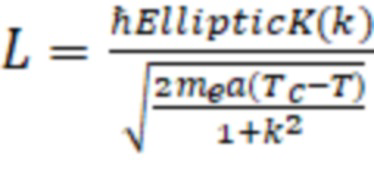

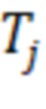

- константа коэффициента термодиффузии атомов или молекул в поликристаллическом материале, которая определяется по справочнику или по формуле скорости роста кристалла из расплава при температуре отскока

- константа коэффициента термодиффузии атомов или молекул в поликристаллическом материале, которая определяется по справочнику или по формуле скорости роста кристалла из расплава при температуре отскока  , при которой скорость кристаллизации из расплава максимальна

, при которой скорость кристаллизации из расплава максимальна

=

=

(7)

(7)

где  - молярный объем материала, определяемый по формуле

- молярный объем материала, определяемый по формуле

,

,

M - средняя по процентному составу молекулярная масса;

масса одного кубометра исследуемого материала;

масса одного кубометра исследуемого материала;

компонента тензора деформации;

компонента тензора деформации;

упругая деформация;

упругая деформация;

тепловая деформация;

тепловая деформация;

компонента тензора натяжений;

компонента тензора натяжений;

внутренние натяжения;

внутренние натяжения;

натяжения, вызванные внешними силами и моментами;

натяжения, вызванные внешними силами и моментами;

модуль Юнга материала;

модуль Юнга материала;

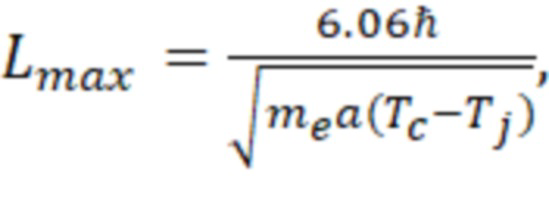

новая в науке о материалах константа энергии связи спаренных валентных электронов, определяющих ковалентную или ионную связь атомов или молекул в поликристаллическом материале, которая в справочниках отсутствует, определяется по формуле максимальных размеров зерен в материале при температуре отскока и близких температурах

новая в науке о материалах константа энергии связи спаренных валентных электронов, определяющих ковалентную или ионную связь атомов или молекул в поликристаллическом материале, которая в справочниках отсутствует, определяется по формуле максимальных размеров зерен в материале при температуре отскока и близких температурах

(8)

(8)

множитель, зависящий от истории роста зерен материала до начала эксплуатации и за время эксплуатации через интеграл от функции квантового числа k, от которого зависит размер зерна зернистой структуры при квантовых переходах от одного стационарного состояния к другому, вызванного действием термодинамических сил, значения k1 - нижний предел интегрирования и k2 - верхний предел интегрирования, определяются по формуле (4), устанавливающей связь квантового числа и размеров зерен данного материала.

множитель, зависящий от истории роста зерен материала до начала эксплуатации и за время эксплуатации через интеграл от функции квантового числа k, от которого зависит размер зерна зернистой структуры при квантовых переходах от одного стационарного состояния к другому, вызванного действием термодинамических сил, значения k1 - нижний предел интегрирования и k2 - верхний предел интегрирования, определяются по формуле (4), устанавливающей связь квантового числа и размеров зерен данного материала.

Размеры зерен  определяются экспериментально путем микрофотографирования участка специальным образом обработанной поверхности материала, компьютерного анализа размеров зерен по фотографии участка зернистой структуры, определения среднего размера зерен и величины дисперсии размеров зерен, максимальный размер зерен определяется из известных справочных данных экспертным советом данной отрасли, в работе оборудования которой применяется исследуемый материал, при котором экспертный совет считает материал потерявшим необходимую для дальнейшей эксплуатации прочность, найденные квантовые числа k1 и k2 подставляются в качестве верхнего и нижнего пределов интегрирования в формулу (5) для вычисления значения множителя

определяются экспериментально путем микрофотографирования участка специальным образом обработанной поверхности материала, компьютерного анализа размеров зерен по фотографии участка зернистой структуры, определения среднего размера зерен и величины дисперсии размеров зерен, максимальный размер зерен определяется из известных справочных данных экспертным советом данной отрасли, в работе оборудования которой применяется исследуемый материал, при котором экспертный совет считает материал потерявшим необходимую для дальнейшей эксплуатации прочность, найденные квантовые числа k1 и k2 подставляются в качестве верхнего и нижнего пределов интегрирования в формулу (5) для вычисления значения множителя  , который принимает значения от 1 до 16 и показывает, что при не учете роста размеров зерен в процессах рекристаллизации и отнесения множителя

, который принимает значения от 1 до 16 и показывает, что при не учете роста размеров зерен в процессах рекристаллизации и отнесения множителя  к константам материала, оценка долговечности и остаточного ресурса может отличаться от истинного значения в 16 раз.

к константам материала, оценка долговечности и остаточного ресурса может отличаться от истинного значения в 16 раз.

Способ осуществляется следующим образом.

В способе определяются параметры условий эксплуатации материала оборудования в заданном технологическом режиме: T в градусах Цельсия, компонента тензора натяжения  материала исследуемого участка оборудования или конструкции. Далее определяются по справочникам или в независимых экспериментальных исследованиях образцов исследуемого материала независимые от истории старения константы материала, входящие в формулу долговечности (6): Q - энергия активации;

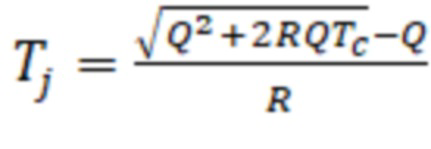

материала исследуемого участка оборудования или конструкции. Далее определяются по справочникам или в независимых экспериментальных исследованиях образцов исследуемого материала независимые от истории старения константы материала, входящие в формулу долговечности (6): Q - энергия активации;  - температура плавления и температура отскока

- температура плавления и температура отскока  , которая вычисляется по формуле

, которая вычисляется по формуле  , если из справочников известны энергия активации Q и температура плавления Тс. Если для нового материала энергия активации и температура плавления не известны, то они определяются при исследовании отдельных образцов данного материала при нагреве и выдержки в графитовом тигле индукционной печи и определении температуры термопарой или пирометром. Энергия активации пористых материалов или композиционнных меньше по значению энергии активации плотных однокомпонентных материалов и зависит от степени пористости изи процента композитных добавок. В этом случае энергия активации определяется экспериментально при установлении температуры начала пластической деформации и через нее определения энергии активации по формуле (1) в режиме компьютерной анимации.

, если из справочников известны энергия активации Q и температура плавления Тс. Если для нового материала энергия активации и температура плавления не известны, то они определяются при исследовании отдельных образцов данного материала при нагреве и выдержки в графитовом тигле индукционной печи и определении температуры термопарой или пирометром. Энергия активации пористых материалов или композиционнных меньше по значению энергии активации плотных однокомпонентных материалов и зависит от степени пористости изи процента композитных добавок. В этом случае энергия активации определяется экспериментально при установлении температуры начала пластической деформации и через нее определения энергии активации по формуле (1) в режиме компьютерной анимации.

После определения температуры плавления и температуры отскока как температуры максимальной скорости кристаллизации из расплава при поддержании температуры отскока на поверхности тигля определяется константа материала α по формуле (6); D0 - константа коэффициента термодиффузии определяется по формуле скорости роста кристалла из расплава (4); E - модуль Юнга, устанавливающий связь компоненты тензора натяжений σ и тензора деформаций в интервале упругих деформаций; коэффициент термического расширения α, устанавливающий связь компоненты тензора термической деформации с превышением температуры выше нормальной.

Определяются размеры зерен зернистой структуры материала средние по статистическому анализу размеров зерен микрофотографии участка поверхности материала оборудования или конструкции в наиболее опасных участках и наибольшие размеры, которые экспериментально определяются при анализе микрофотографий образца материала после длительного прокаливания образца материала в течение не менее 12 суток при температуре отскока Tj. По формуле (4), устанавливающей связь размеров зерен с квантовым числом k, вычисляется квантовое число k1, соответствующее средним размерам зерен в зернистой структуре материала. Максимальным размерам зерен соответствует значение квантового числа k2=0,75-0,85, при которых термодинамическая сила практически обнуляется и рост зерен прекращается. Выбирая значение квантового числа на основе решения отраслевого экспертного совета из указанного интервала, из формулы связи размеров зерен с квантовым числом, находим константу материала

. (9)

. (9)

Максимальная скорость кристаллизации задается формулой (8), из которой по экспериментально определенной скорости кристаллизации при температуре отскока  находится постоянная диффузии

находится постоянная диффузии  .

.

После того как определены все параметры формулы долговечности (6) можно проводить исследования методом математического моделирования путем построения графиков зависимости времени долговечности при различных условиях эксплуатации и вычислять значения остаточной долговечности от начала, задаваемого средними размерами зерен в момент микрофотографирования обработанного участка материала оборудования или конструкции, которая зависит от значения множителя

можно проводить исследования методом математического моделирования путем построения графиков зависимости времени долговечности при различных условиях эксплуатации и вычислять значения остаточной долговечности от начала, задаваемого средними размерами зерен в момент микрофотографирования обработанного участка материала оборудования или конструкции, которая зависит от значения множителя  где универсальная числовая функция, зависящая только от квантовых чисел первоначальных и конечных размеров зерен, вычисляется по формуле (5).

где универсальная числовая функция, зависящая только от квантовых чисел первоначальных и конечных размеров зерен, вычисляется по формуле (5).

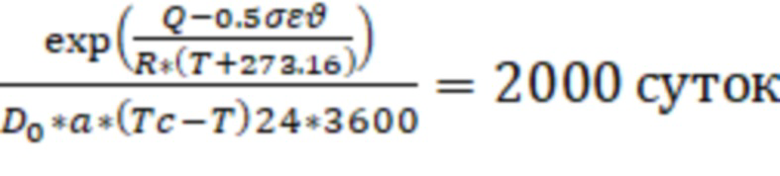

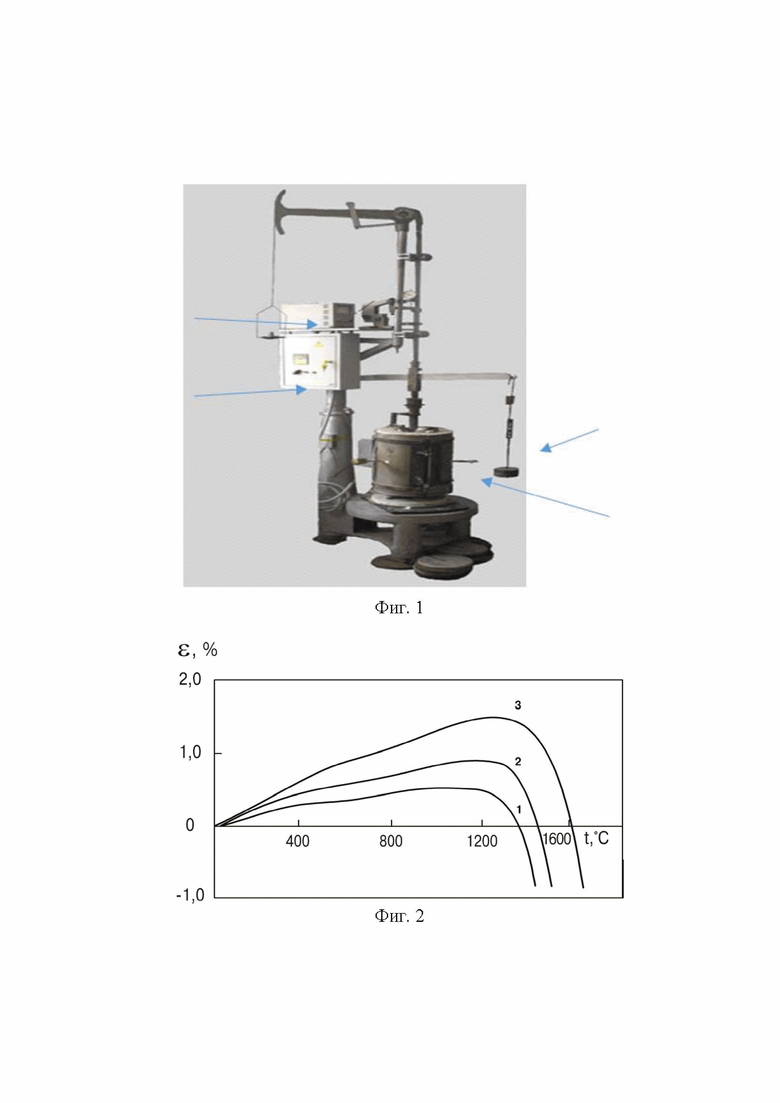

Определение энергии активации пористых или композиционных материалов основывается на значении температуры начала пластической деформации  и теоретической формуле скорости рекристаллизации (3). Температура начала пластической деформации находится при испытании образца материала на установке исследования теплового расширения и ползучести под стандартной нагрузкой, представленной на фиг. 1.

и теоретической формуле скорости рекристаллизации (3). Температура начала пластической деформации находится при испытании образца материала на установке исследования теплового расширения и ползучести под стандартной нагрузкой, представленной на фиг. 1.

На фиг. 1 стрелки указывают на печь сопротивления в которую закладывается испытуемый образец стандартных размеров, на который давят керамические стержни, нагруженные через рычажной разновес стандартной нагрузкой 0,2 МПа. Указан блок питания с компьютерном управлением, задающим в печи температуру по выбранному закону  и блок преобразования сигнала с датчика величины деформации в электрический сигнал, который подается на LCard-плату компьютера для дальнейшего преобразования сигнала в числовой код, математическую обработку и построения графиков.

и блок преобразования сигнала с датчика величины деформации в электрический сигнал, который подается на LCard-плату компьютера для дальнейшего преобразования сигнала в числовой код, математическую обработку и построения графиков.

В примере конкретной реализации способа в соответствии с изобретением, на рисунке фиг. 2 представлены графики испытаний трех образцов из корундового порошка на фосфатной связующей одного состава, которые отличаются разной закалкой (1 - 300°С, 2 - 900°С, 3 - 1500°С).

Из графиков фиг. 2 находим температуры начала пластической деформации  1250°С,

1250°С,  1350°С,

1350°С,  1400°С.

1400°С.

Экспериментальные кривые показывают действие замедляющего скорость рекристаллизации фактора Z, что подчеркивает связь начала пластической деформации с резким увеличением скорости рекристаллизации.

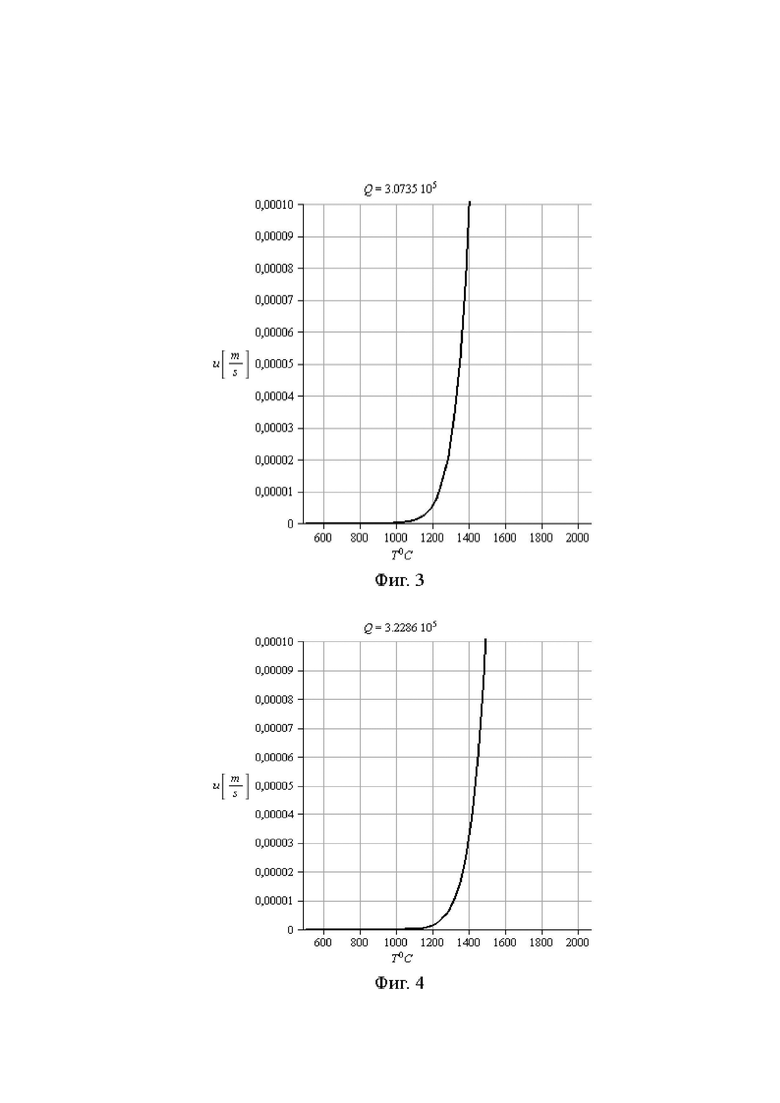

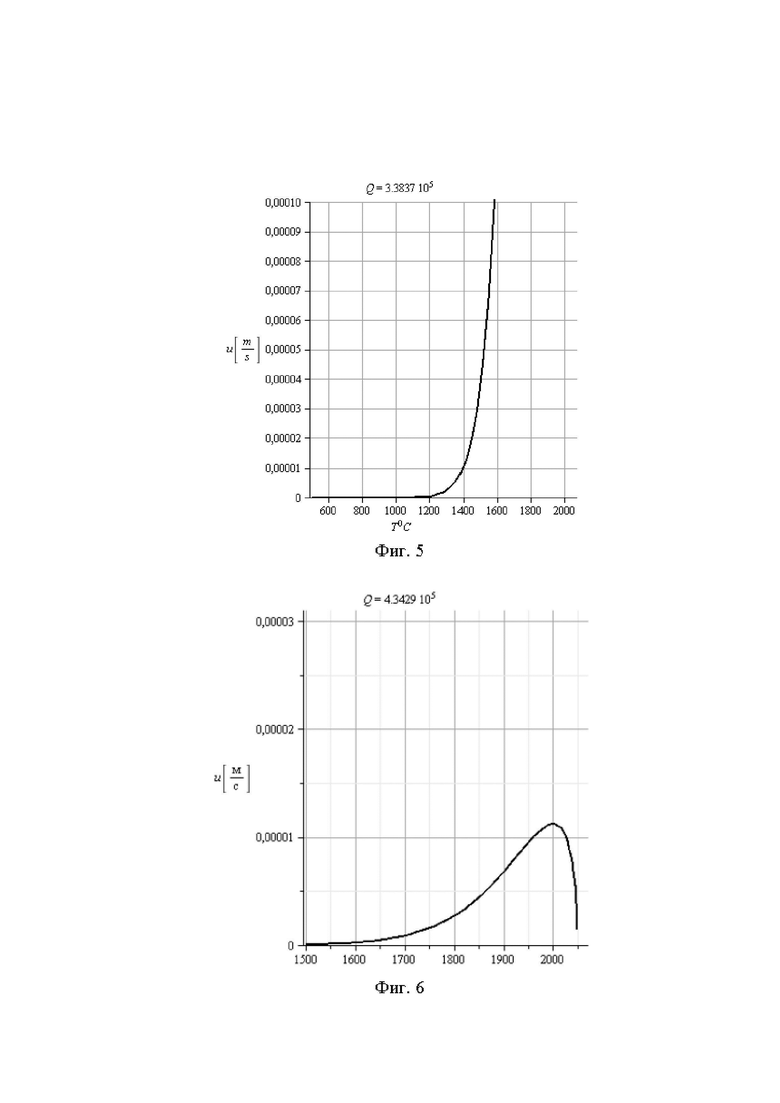

Строим графики зависимости скорости рекристаллизации по формуле (3) в анимации по энергии активации Q и по экспериментально определенным температурам начала пластической деформации  находим энергию активации. Принимаем в соответствии с экспериментом, что начало пластической деформации происходит при температуре, при которой скорость рекристаллизации достигает значения для корундового материала

находим энергию активации. Принимаем в соответствии с экспериментом, что начало пластической деформации происходит при температуре, при которой скорость рекристаллизации достигает значения для корундового материала  и при повышении температуры быстро увеличивается. При повышении значения энергии активации Q участок графика скорости рекристаллизации быстрого роста смещается почти пропорционально в сторону больших температур. Так увеличивая значения энергии активации Q от одного граничного значения до другого с шагом в одну пятидесятую долю выбранного интервала значений Q в режиме анимации, мы добиваемся совпадения значения скорости рекристаллизации

и при повышении температуры быстро увеличивается. При повышении значения энергии активации Q участок графика скорости рекристаллизации быстрого роста смещается почти пропорционально в сторону больших температур. Так увеличивая значения энергии активации Q от одного граничного значения до другого с шагом в одну пятидесятую долю выбранного интервала значений Q в режиме анимации, мы добиваемся совпадения значения скорости рекристаллизации  при температуре начала пластической деформации, которую нашли экспериментально. Найденные моменты совпадения в режиме анимации для четырех образцов корундовой керамики с фосфатными связующими при разных температурах закалки и четвертый образец корундовая керамика горячего спекания без каких-либо добавок.

при температуре начала пластической деформации, которую нашли экспериментально. Найденные моменты совпадения в режиме анимации для четырех образцов корундовой керамики с фосфатными связующими при разных температурах закалки и четвертый образец корундовая керамика горячего спекания без каких-либо добавок.

Быстрый рост скорости рекристаллизации до уровня 0,1 мм/с, начинается при температуре  1250°С и при значении Q =307350 Дж/моль (фиг. 3).

1250°С и при значении Q =307350 Дж/моль (фиг. 3).

Быстрый рост скорости рекристаллизации до уровня 0,1 мм/с, начинается при температуре  1350°С и при значении Q =322860 Дж/моль (фиг. 4).

1350°С и при значении Q =322860 Дж/моль (фиг. 4).

Быстрый рост скорости рекристаллизации до уровня 0,1 мм/с, начинается при температуре  1400°С и при значении Q =338370 Дж/моль (фиг. 5).

1400°С и при значении Q =338370 Дж/моль (фиг. 5).

Спеченный при Т=1700°С корунд без фосфатной связующей имеет температуру начала пластической деформации  1950°С, что соответствует значению энергии активации Q=434290 Дж/моль, что соответствует данным независимых источников (фиг. 6). Таким образом графики на рисунках фиг. 3-6 показывают легкость и достаточную точность определения энергии активации материалов по температуре начала пластической деформации и полном соответствии теоретических значений экспериментальным. Покажем это на эксперименте с трубчатыми изделиями, предназначенными в качестве держателей нагревательных спиралей в печах сопротивления.

1950°С, что соответствует значению энергии активации Q=434290 Дж/моль, что соответствует данным независимых источников (фиг. 6). Таким образом графики на рисунках фиг. 3-6 показывают легкость и достаточную точность определения энергии активации материалов по температуре начала пластической деформации и полном соответствии теоретических значений экспериментальным. Покажем это на эксперименте с трубчатыми изделиями, предназначенными в качестве держателей нагревательных спиралей в печах сопротивления.

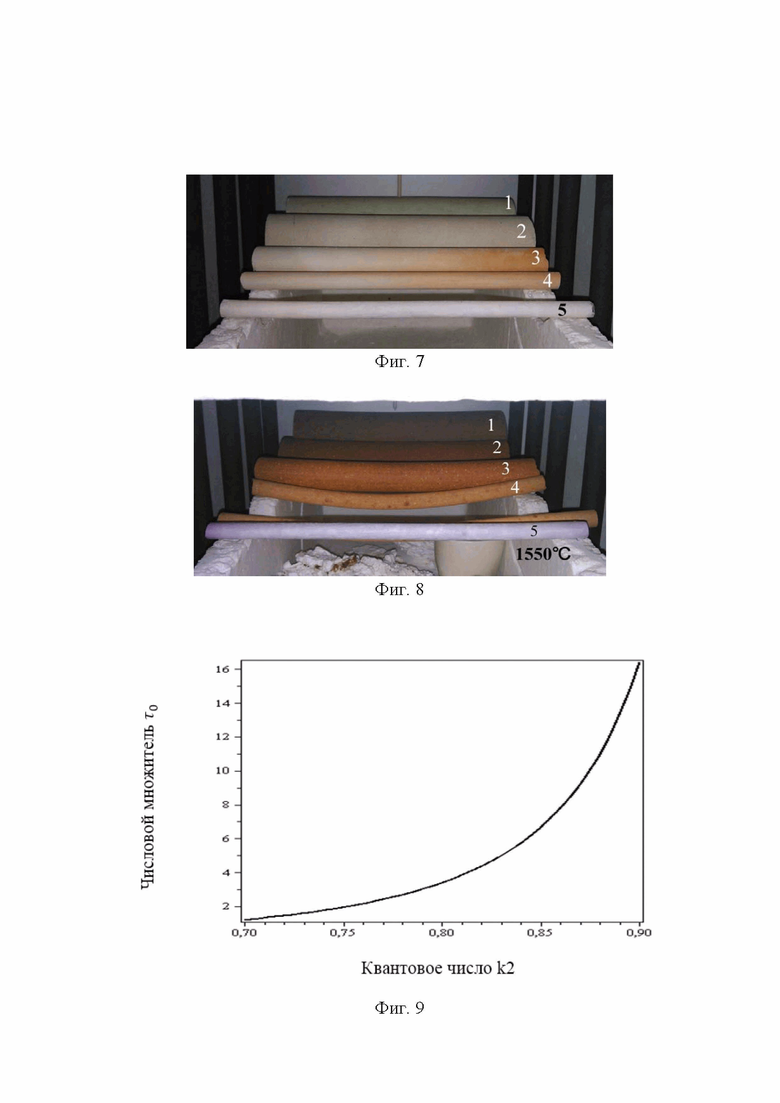

На фиг. 7 трубки с номерами 1-4 спечены из корундового порошка с применением фосфатной связующей (композиционные и пористые материалы), а трубка с номером 5 изготовлена по технологии горячего спекания без композиционных добавок и имеет почти плотную структуру.

Трубки 1-4 начали деформироваться под собственным весом при температуре 1250°С, а при температуре 1550°С изгиб достиг больших величин (фиг. 8). Тогда как трубка 5 из спеченного корунда по технологии горячего спекания при температуре 1700°С без применения фосфатных связующих не испытала пластическую деформацию вплоть до температур 1950°С.

Энергия активации является основным параметром материала от которого зависит его начало пластической деформации - огнеупорность, а также долговечность при эксплуатации при высоких температурах и она зависит не только от состава материала, но и от технологии его изготовления и не может задаваться в справочной литературе из-за многообразия материалов по составам и структурам - плотные, пористые. Поэтому простой способ экспериментально - теоретического определения энергии активации каждого конкретного материала, как и формула долговечности предложенные нами для патентования имеет важное практическое значение.

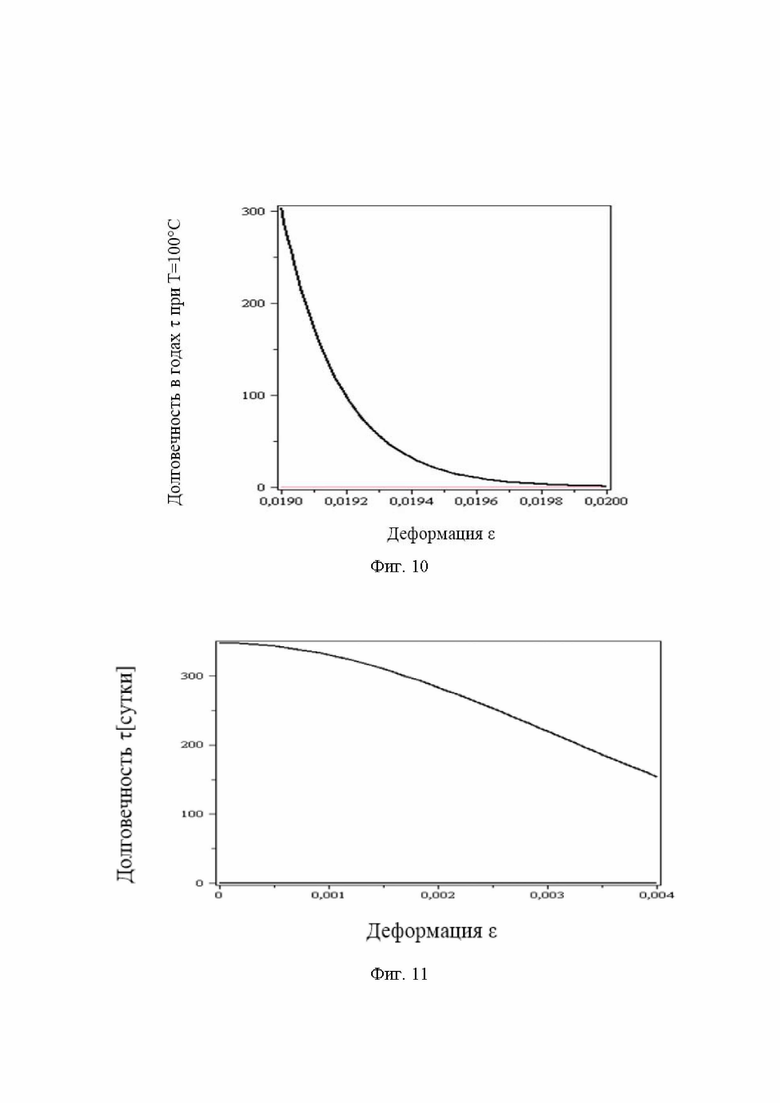

Для пояснения способа в части точности его предсказаний приведем ряд графиков.

На фиг. 9 представлен график значений функции  в зависимости от значения квантового числа k2, соответствующего максимальным размерам зерен. По этому графику время остаточной долговечности вычисляется так. Пусть значение множителя функции долговечности, не зависящего от истории эксплуатации, при заданных температуре и натяжениях

в зависимости от значения квантового числа k2, соответствующего максимальным размерам зерен. По этому графику время остаточной долговечности вычисляется так. Пусть значение множителя функции долговечности, не зависящего от истории эксплуатации, при заданных температуре и натяжениях  , значение квантового числа, соответствующего наблюдаемым средним размерам зерен в зернистой структуре, равно k1=0,75 и экспертный совет определил допустимое для эксплуатации максимальное значение k2=0,85. По графику находим множитель

, значение квантового числа, соответствующего наблюдаемым средним размерам зерен в зернистой структуре, равно k1=0,75 и экспертный совет определил допустимое для эксплуатации максимальное значение k2=0,85. По графику находим множитель  Остаточный ресурс составляет 2000*4=8000 суток. Более информативными являются графики долговечности в зависимости от температуры и величины натяжения, так как они показывают резкое сокращение долговечности материала при совершенно небольшом превышении тепловых и механических нагрузок.

Остаточный ресурс составляет 2000*4=8000 суток. Более информативными являются графики долговечности в зависимости от температуры и величины натяжения, так как они показывают резкое сокращение долговечности материала при совершенно небольшом превышении тепловых и механических нагрузок.

На фиг. 10 представлен график времени долговечности стали при температуре Т=100°С и изменении величины упругой деформации на 0,001. Долговечность сократилась с 300 лет до нескольких лет. При эксплуатации материала из этого же сорта стали при Т=800°С долговечность составляет 150-350 суток при деформациях в 20 раз меньших.

На фиг. 11 представлен график времени долговечности стали при Т=800°С. При растяжении от 0,001 до 0,004 долговечность упала с 300 суток до 150 суток - в два раза.

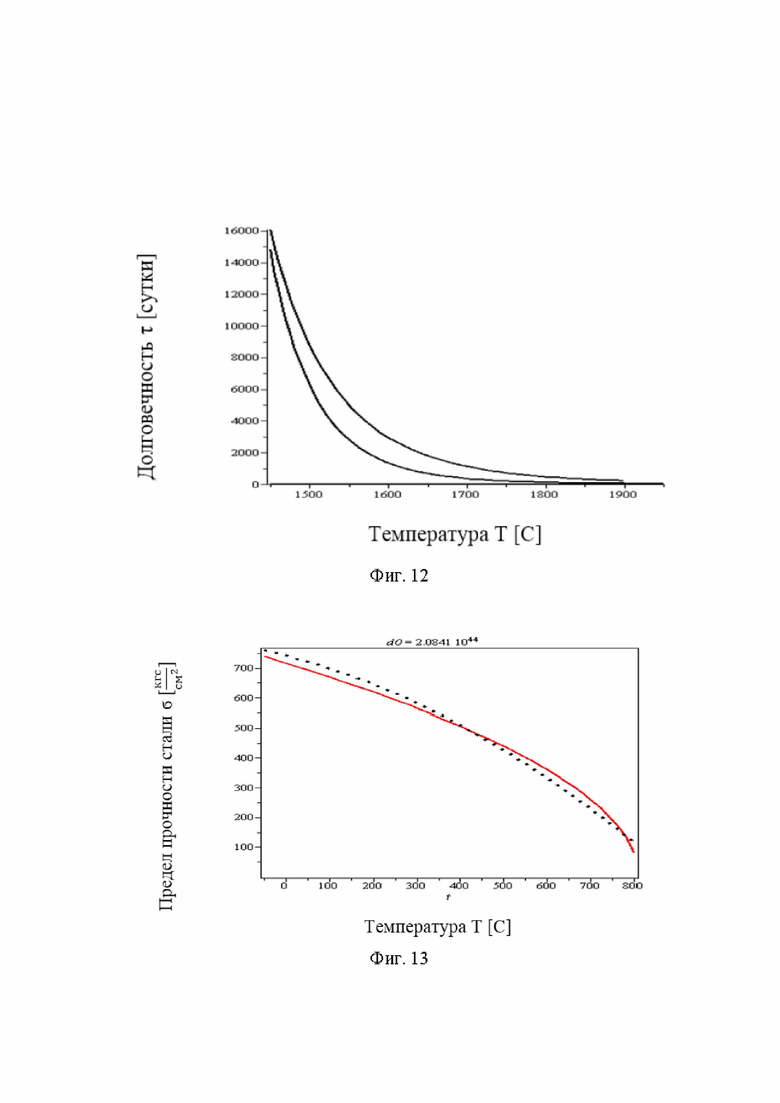

По справочным данным и по формуле долговечности получены графики времени долговечности плотной корундовой и оксид циркониевой керамики, которая используется для футеровки ряда высокотемпературных печей во внутреннем слое и срок службы которых известен при ряде высоких температур.

На фиг. 12 представлены графики времени долговечности корундовой (нижний график) и оксид циркониевой керамики (верхний график) в зависимости от температуры эксплуатации при небольших механических нагрузках.

Экспериментальные точки ложатся на полученные кривые при ряде значений температуры как для корундовой, так и для циркониевой керамики.

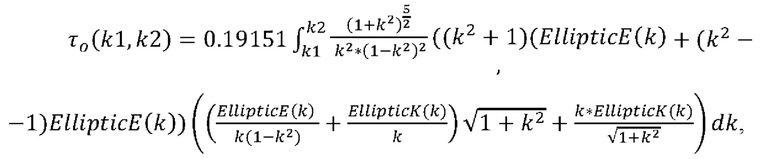

Наиболее убедительным доказательством точности формулы долговечности (3) служат графики долговечности стали при разных температурах и натяжениях, при которых долговечность составляет десятки секунд - так называемый предел прочности.

На фиг.13 представлены графики зависимости предела прочности стали от температуры. Точечный график - экспериментальный, график сплошной линией получен по формуле долговечности (3), в которой принято время долговечности 10 секунд.

Хорошее совпадение даже в экстремальных условиях быстрого старения вместе с другими результатами, представленными графиками показывают возможность достижения высокой точности в прогнозировании долговечности и остаточного ресурса материалов в условиях их эксплуатации.

Таким образом, предлагаемое техническое решение позволяет повысить точность определения остаточного ресурса пористых и композиционных керамических материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения остаточного ресурса керамических и металлических материалов | 2023 |

|

RU2817261C1 |

| СПОСОБ ФОРМИРОВАНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В ЦВЕТНЫХ СПЛАВАХ НА ОСНОВЕ МЕДИ И АЛЮМИНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2551041C2 |

| Способ определения склонности углей к самовозгоранию | 1989 |

|

SU1689644A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ СПЛАВОВ С ПОМОЩЬЮ СВЕРХПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2012 |

|

RU2523159C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ С НАНО- И СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ ЭТИХ СПЛАВОВ (ВАРИАНТЫ) | 2011 |

|

RU2467090C1 |

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2518830C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАЗУПРОЧНЕНИЯ НАГРУЖЕННЫХ ГОРНЫХ ПОРОД | 2004 |

|

RU2261327C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2614755C1 |

| ЛИСТОВОЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ СВЕРХПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2017 |

|

RU2691434C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИФФУЗИОННЫХ КОНСТАНТ В ПОЛИКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛАХ | 2004 |

|

RU2260787C1 |

Изобретение относится к методам неразрушающего контроля и предназначено для определения остаточного ресурса эксплуатации пористых и композиционных материалов в многослойной футеровке высокотемпературных печей или агрегатов. Способ включает испытание образца материала на температурную зависимость теплового расширения и ползучести, определение температуры Tpd начала пластической деформации под стандартной нагрузкой в 0,2 МПа и определение энергии активации Q материала с учетом скорости рекристаллизации путем подбора в режиме компьютерной анимации энергии активации Q, при которой рост скорости рекристаллизации при повышении температуры Т происходит при температуре начала пластической деформации Tpd, фотографирование посредством оптического микроскопа, сопряженного с компьютером, выбранного обработанного участка исследуемого материала на поверхности изделия, определение размера зерен исследуемого материала по микрофотографиям, определение среднего размера зерна путем компьютерного анализа экспериментальных данных, определение квантового числа k1 по среднему размеру зерна структуры исследуемого материала, определение квантового числа k2 в интервале 0,75-0,85 в зависимости от максимального размера зерна, установленного из известных справочных данных для исследуемого материала, расчет значения множителя τo путем использования в качестве нижнего и верхнего пределов интегрирования квантовых чисел k1 и k2 соответственно по формуле  где: τ0 - множитель, зависящий от истории роста зерен материала до начала эксплуатации и за время эксплуатации через интеграл от функции квантового числа k; k - квантовое число зернистой структуры материала; k1 - квантовое число, определенное по среднему размеру зерна структуры исследуемого материала; k2 - квантовое число, определенное в интервале 0,75-0,85 в зависимости от максимального размера зерна, установленного из известных справочных данных для исследуемого материала. После чего осуществляют расчет долговечности τ исследуемого материала с учетом тепловых и механических нагрузок по формуле:

где: τ0 - множитель, зависящий от истории роста зерен материала до начала эксплуатации и за время эксплуатации через интеграл от функции квантового числа k; k - квантовое число зернистой структуры материала; k1 - квантовое число, определенное по среднему размеру зерна структуры исследуемого материала; k2 - квантовое число, определенное в интервале 0,75-0,85 в зависимости от максимального размера зерна, установленного из известных справочных данных для исследуемого материала. После чего осуществляют расчет долговечности τ исследуемого материала с учетом тепловых и механических нагрузок по формуле:  где: τ - долговечность исследуемого материала, сутки; τ0(k1,k2) - множитель, зависящий от истории роста зерен материала до начала эксплуатации и за время эксплуатации через интеграл от функции квантового числа k; Q - энергия активации, Дж/моль; σ - компонента тензора натяжений, Па; ε - компонента тензора деформации, %; ϑ - молярный объем материала, м3/моль; R - универсальная газовая постоянная, Дж*моль-1*К-1; D0 - константа коэффициента термодиффузии атомов или молекул в поликристаллическом материале, Дж-1*с-1; α - константа энергии связи спаренных валентных электронов, определяющих ковалентную или ионную связь атомов или молекул в поликристаллическом материале, Дж/К; Тс - температура плавления материала,°С; Т - температура эксплуатации материала в течение периода времени оцениваемого старения материала, °С. Технический результат заключается в повышении точности определения остаточного ресурса пористых и композиционных керамических материалов. 13 ил.

где: τ - долговечность исследуемого материала, сутки; τ0(k1,k2) - множитель, зависящий от истории роста зерен материала до начала эксплуатации и за время эксплуатации через интеграл от функции квантового числа k; Q - энергия активации, Дж/моль; σ - компонента тензора натяжений, Па; ε - компонента тензора деформации, %; ϑ - молярный объем материала, м3/моль; R - универсальная газовая постоянная, Дж*моль-1*К-1; D0 - константа коэффициента термодиффузии атомов или молекул в поликристаллическом материале, Дж-1*с-1; α - константа энергии связи спаренных валентных электронов, определяющих ковалентную или ионную связь атомов или молекул в поликристаллическом материале, Дж/К; Тс - температура плавления материала,°С; Т - температура эксплуатации материала в течение периода времени оцениваемого старения материала, °С. Технический результат заключается в повышении точности определения остаточного ресурса пористых и композиционных керамических материалов. 13 ил.

Способ определения остаточного ресурса пористых и композиционных керамических материалов в многослойной футеровке высокотемпературных печей или агрегатов, включающий испытание образца материала на температурную зависимость теплового расширения и ползучести, определение температуры Tpd начала пластической деформации под стандартной нагрузкой в 0,2 МПа и определение энергии активации Q материала с учетом скорости рекристаллизации путем подбора в режиме компьютерной анимации энергии активации Q, при которой рост скорости рекристаллизации при повышении температуры Т происходит при температуре начала пластической деформации Tpd, фотографирование посредством оптического микроскопа, сопряженного с компьютером, выбранного обработанного участка исследуемого материала на поверхности изделия, определение размера зерен исследуемого материала по микрофотографиям, определение среднего размера зерна путем компьютерного анализа экспериментальных данных, определение квантового числа k1 по среднему размеру зерна структуры исследуемого материала, определение квантового числа k2 в интервале 0,75-0,85 в зависимости от максимального размера зерна, установленного из известных справочных данных для исследуемого материала, расчет значения множителя τo путем использования в качестве нижнего и верхнего пределов интегрирования квантовых чисел kl и k2 соответственно по формуле

где:

τ0 - множитель, зависящий от истории роста зерен материала до начала эксплуатации и за время эксплуатации через интеграл от функции квантового числа k;

k - квантовое число зернистой структуры материала;

k1 - квантовое число, определенное по среднему размеру зерна структуры исследуемого материала;

k2 - квантовое число, определенное в интервале 0,75-0,85 в зависимости от максимального размера зерна, установленного из известных справочных данных для исследуемого материала;

и расчет долговечности τ исследуемого материала с учетом тепловых и механических нагрузок по формуле

где:

τ - долговечность исследуемого материала, сутки;

τ0(kl,k2) - множитель, зависящий от истории роста зерен материала до начала эксплуатации и за время эксплуатации через интеграл от функции квантового числа k;

Q - энергия активации, Дж/моль;

σ - компонента тензора натяжений, Па;

ε -компонента тензора деформации, %;

ϑ - молярный объем материала, м3/моль;

R - универсальная газовая постоянная, Дж*моль-1*К-1;

D0 - константа коэффициента термодиффузии атомов или молекул в поликристаллическом материале, Дж-1*с-1;

α - константа энергии связи спаренных валентных электронов, определяющих ковалентную или ионную связь атомов или молекул в поликристаллическом материале, Дж/К;

Тс - температура плавления материала,°С;

Т - температура эксплуатации материала в течение периода времени оцениваемого старения материала, °С.

| ШАЯХМЕТОВ У.Ш | |||

| и др | |||

| Исследование деформационных процессов в наноструктурированных композиционных керамических материалах | |||

| Журнал: Огнеупоры и техническая керамика, ООО "Меттекс", 2013, N 7-8, cтр | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБОПРОВОДА | 2016 |

|

RU2654154C2 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ФУТЕРОВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2005 |

|

RU2299910C2 |

| Установка для определения свойств футеровочных материалов | 1981 |

|

SU1016730A1 |

| CN 105588774 A, 18.05.2016 | |||

| JP 2001228203 A, 24.08.2001. | |||

Авторы

Даты

2024-12-09—Публикация

2024-03-14—Подача