Изобретение относится к литейному производству, в частности к составам противопригарных покрытий для литейных форм и стержней при получении отливок из чугуна.

Скрытокристаллический графит - является основным наполнителем терминология ГОСТ Р 52729 2007: Графит скрытокристаллический. Общие технические условия оригинал документа: 3.1 графит скрытокристаллический: Полиморфная модификация графита природного происхождения с разупорядоченной кристаллической структурой. Практически все запасы российского скрытокристаллического графита сосредоточены в Красноярском крае.

Известно противопригарное покрытие, включающее терморасширяющийся графит, поверхностно-активное вещество, воду. (Патент РФ №1822355). Недостатком этого покрытия является низкая прочность покрытия к воздействию жидкого металла.

Известно противопригарное покрытие, включающее скрытокристаллический графит, связующее, бентонит, формалин и воду (Сварика А.А. Покрытия литейных форм. - М.: Машиностроение, 1977. - 216 с.). Недостатками покрытия являются невысокая прочность, слабая седиментационная устойчивость и неудовлетворительная кроющая способность, в результате чего на поверхности отливок возникает повышенная шероховатость и ряд других поверхностных дефектов.

Наиболее близким техническим решением к заявляемому изобретению (прототип) является противопригарное покрытие при следующем соотношении компонентов, мас. %: скрытокристаллический графит - 29-56; бентонит - 1,7-3,3%; связующее - 5,0-9,5; вода - остальное (Патент РФ 2368450). Указанный антипригарный состав не имеет достаточных для практического применения технологических свойств, в частности, высокий расход противопригарного состава из-за ее низкой вязкости, низкая кроющая способность, термостойкость и седиментационная устойчивость.

Задачей изобретения является создание противопригарного покрытия для чугунного литья с улучшенными технологическими и эксплуатационными характеристиками: седиментационной устойчивостью, повышенной вязкостью, кроющей и проникающей способностью позволяющими получать покрытия достаточной толщины и прочности.

Технический результат - улучшение технологических и эксплуатационных характеристик противопригарного покрытия для литейных форм и стержней при получении отливок из чугуна.

Технический результат достигается тем, что противопригарное покрытие, содержащее скрытокристаллический графит, бентонит, связующее и воду, согласно изобретению, дополнительно содержит диформамид тетраборат аммоний ((NH4)2B4O7⋅2HCONH2⋅4H2O) при следующем соотношении компонентов, мас. %:

- скрытокристаллический графит - 40-50;

- бентонит - 2,0-3,0%;

- алюмохромфосфатное связующее - 7,0-8,0;

- диформамид тетраборат аммоний - 4-6;

- вода - остальное.

Улучшение технологических свойств противопригарного покрытия происходит за счет использования в составе противопригарного покрытия диформамид тетраборат аммония.

Отличительным признаком заявляемого изобретения является использование нового соединения в соотношении с уже известными, которое позволяет получить новые признаки противопригарного покрытия с улучшенными физико-механическими характеристиками.

Для приготовления противопригарного покрытия использовали: графит Красноярского месторождения (ГОСТ Р 52729 2007); бентонит (ГОСТ 28177-89); алюмохромфосфатное связующее (АХФС), представляющее собой кислую фосфорнокислую соль трехвалентного хрома и алюминия (ТУ 6-18-166-83); диформамид тетраборат аммоний (ДФТБА) синтезированный следующим образом: в реакционную колбу емкостью 500 мл наливают 300 мл дистиллированной воды и вносят 19,2 г (0,1 моля) тетрабората аммония и 9,0 г (0,2 моля) формамида, смесь непрерывно перемешивают в течение 6 часов при температуре 25°С, затем раствор переносят в кристаллизатор для выращивания кристаллов. Диформамид тетраборат аммоний представляет собой белое твердое вещество, содержащие 54,14% тетрабората аммония, 25,49% формамида. В пересчете на молекулярное соотношение это соответствует химической формуле (NH4)2B4O7⋅2HCONH2⋅4H2O. Выход продукта 90-92%. Для кристаллов синтезированного соединения определяют показатель преломления иммерсионным методом на поляризационном микроскопе МИН-8, который равен 1393 и плотность в бензоле и толуоле, которая равна 1,536 г/см3. Образование и исследование ДФТБА термогравиметрическим, рентгенофазовым, кристаллооптическим и ИК спектроскопическим методами приведены в монографии (Илларионов, И.Е. Системы из боратов аммония с некоторыми солям, аминами и амидами / И.Е. Илларионов, Ш.В. Садетдинов, И.В. Фадеев // Чебоксары: Изд-во Чуваш. ун-та. - 2019. - 232 с).

Приготовление противопригарного покрытия осуществляют следующим образом. В краскомешалку заливают воду, алюмохромфосфатное связующее, диформамидтетраборатаммоний и перемешивают их в течение 3-5 мин, после чего загружают предварительно смешанные скрытокристаллический графит и бентонит. Перемешивание продолжают до получения однородной пастообразной массы. Для приготовления суспензии пасту перемешивают с водой до получения плотности 1,41-1,45 г/см3. Способ нанесения покрытия и его сушки определяется технологией изготовления формы или стержня, например с помощью пульверизатора или методом окунания.

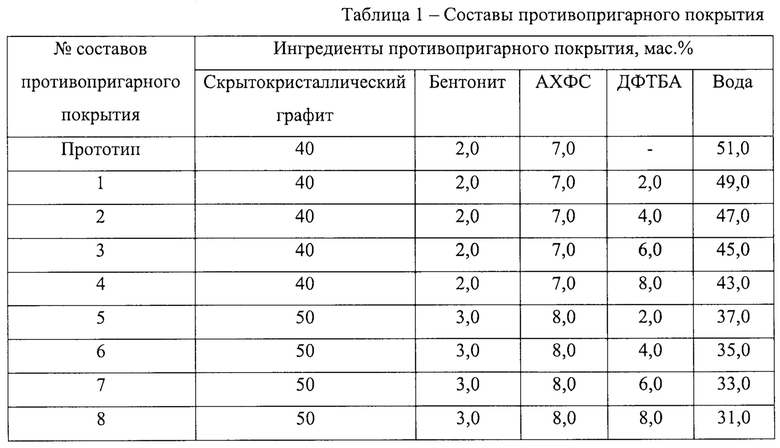

В табл. 1. приведены составы противопригарного покрытия.

Испытания составов противопригарного покрытия на седиментационную устойчивость производили по ГОСТ 10772-78. Для этого цилиндр заполняли контролируемой жидкостью и через определенное время измеряли высоту верхнего осветленного слоя, после чего рассчитывали седиментационную устойчивость в % по формуле:

C=(V1-V2) 100% /V1,

где: V1 и V2 - соответственно общий объем столба жидкости в цилиндре и объем верхнего осветленного слоя; (V1=100 мл).

Определение условной вязкости осуществляли путем определения продолжительности истечения определенного объема жидкости через калиброванное отверстие. Для этого использовали вискозиметр В3-4 (ГОСТ 9070-75). Свойства покрытия определяли по ГОСТ 10772-78.

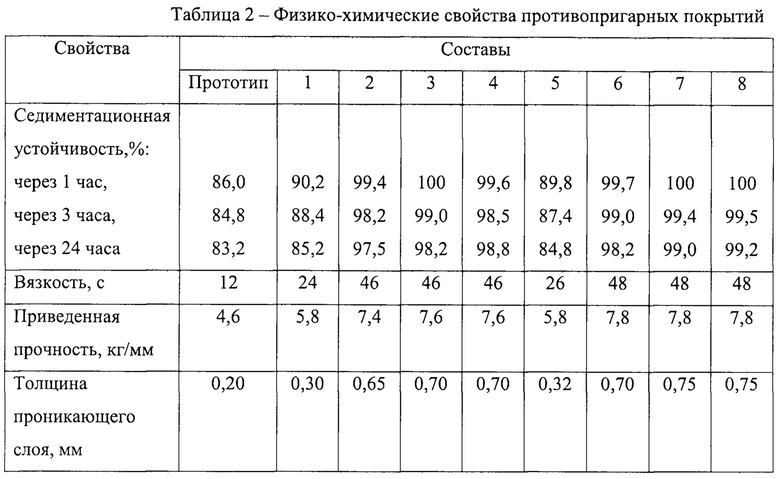

Результаты, проведенных сравнительных испытаний физико-механических свойств составов противопригарного покрытия приведены в табл. 2.

Из данных табл. 2 видно, что противопригарными покрытиями с лучшими показателями физико-химических свойств обладают составы 2, 3, 6, 7. В составах 4, 8 дальнейшее повышение содержания ДФТБА не оказывает существенного влияния на свойства противопригарного покрытия.

Результаты, проведенных сравнительных испытаний физико-химических свойств показали, что характеристики заявляемых составов противопригарного покрытия (составы 2, 3, 6 и 7) лучше, чем у прототипа.

При этом, использование в составе противопригарного покрытия ДФТБА позволяет увеличивать седиментационную устойчивость на 14,0-15,8%, прочность - на 3,0-3,2 кг/мм, а толщина проникающего слоя увеличивается на 0,50-0,55 мм. При этом вязкость - увеличивается в 2-4 раза и как следствие уменьшается расход противопригарного состава. Покрытия обладают хорошей кроющей способностью. В ходе испытаний заявляемых противопригарных покрытий и прототипа было получено покрытие противопригарным составом форм, выполненных из песчано-глинистой смеси. Покрытие осуществляли с помощью пульверизатора. На поверхности форм с использованием состава прототипа наблюдались подтеки, а на поверхности отливок - трудноотделимый пригар. Формы, покрытые заявляемыми составами, имеют чистую поверхность без подтеков и наплывов. После сушки поверхностный слой не имел трещин, сцепление противопригарного слоя с подложкой было хорошим. Все чугунные отливки имели чистую поверхность.

Таким образом, проведенные испытания показали, что использование заявляемого состава противопригарных покрытий для литейных форм и стержней при получении отливок из чугуна позволяет повысить свойства противопригарных покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для литейных форм и стержней | 2024 |

|

RU2825234C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2368450C1 |

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2006 |

|

RU2333816C2 |

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2001 |

|

RU2212304C2 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1044407A1 |

| Противопригарная краска для литейных форм и стержней | 2018 |

|

RU2685937C1 |

| Противопригарное покрытие для литейных форм и стержней | 1979 |

|

SU1036430A1 |

| Состав для получения противопригарного покрытия | 1985 |

|

SU1279740A1 |

| Противопригарная краска для литейных форм и стержней | 1983 |

|

SU1118474A1 |

Изобретение относится к литейному производству, в частности к составам противопригарных покрытий для литейных форм и стержней при получении отливок из чугуна. Противопригарное покрытие для литейных форм и стержней при получении отливок из чугуна содержит, мас. %: скрытокристаллический графит 40-50, бентонит 2,0-3,0, алюмохромфосфатное связующее 7,0-8,0, диформамид тетраборат аммоний химической формулы (NH4)2B4O7⋅2HCONH2⋅4H2O 4-6, вода остальное. Обеспечивается улучшение технологических и эксплуатационных характеристик противопригарного покрытия для литейных форм и стержней при получении отливок из чугуна. 2 табл.

Противопригарное покрытие для литейных форм и стержней при получении отливок из чугуна, содержащее скрытокристаллический графит, бентонит, связующее и воду, отличающееся тем, что оно дополнительно содержит диформамид тетраборат аммоний химической формулы (NH4)2B4O7⋅2HCONH2⋅4H2O, а в качестве связующего использовано алюмохромфосфатное связующее при следующем соотношении компонентов, мас. %:

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2368450C1 |

| Противопригарное покрытие для литейных форм и стержней | 1979 |

|

SU1036430A1 |

| Связующее для формовочных и стержневых смесей литейного производства | 2021 |

|

RU2759346C1 |

| Противопригарная краска для литей-НыХ фОРМ и СТЕРжНЕй | 1979 |

|

SU822970A1 |

| НАНОСТРУКТУРИРОВАННОЕ ПОКРЫТИЕ ДЛЯ ПОВЕРХНОСТНОГО МОДИФИЦИРОВАНИЯ ЧУГУННЫХ ОТЛИВОК | 2011 |

|

RU2461438C1 |

| CN 107685130 A, 13.02.2018. | |||

Авторы

Даты

2023-02-21—Публикация

2022-04-07—Подача