1

Изобретение относится к литейном производству, а именно к составам противопригарных красок для литейны форм и стержней.

Известна противопригарная , содержащая графит скрытокристаллический, кокс молотый, бентонит, сульфитно-спиртовую барду и воду ij

Однако эта краска требует длительной сушки, а также имеет недостаточные противопригарные свойства. Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является противопригарная краска 21 цля литейных форм и стержней, включающая, мас.%: Огнеупорный наполнитель (графит, тальк) 42-51 Глинистый минерал 3-5 . Сульфитно-дрожже- , вую бражку1,6-2,5

Водный раствор ацетона (ацетон,вода) Остальное

. Недостатком данной краски является низкая седиментационная .устойчивость и повышенная пригораемость к заливаемому металлу.

Цель изобретения - повышение седиментационной устойчивости краски и уменьшение ее пригораемости к отливке.

.Поставленная цель достигается тем, что противопригарная краска для литейных форм и стержней, включающая огнеупорный наполнитель, сульфитно-дрожжевую бражку, ацетон иводу, содержит в качестве огнеупоного наполнителя отход контактной очистки остаточных и дистиллятных масел и дополнительно - 15%-ный водный раствор углещелочного реагента при еледующеы соотношении ингредиентов, мас.%;

Отход контактной очистки остаточных и дистиллятных масел30-50Ацетон14-18 Сульфитно-дрожжевая бражка 6-10 15%-ньй водный раствор углещелочного реагента 16-22 Вода 10-24 При этом отход контактной очистки остаточных и дистиллятных масел содержит, мас.%:

184742

Ароматические углеводороды 20-22 Нефтяные высокомолекулярные смолы 0,8-1,0 5 Летучие (бензол, толуол, метилэтилкетон) 0,001-0,005 ГлинаОстальное

Отход контактной очистки масел 10 образуется при производстве нефтяных масел на стадии их контактной очистки. В качестве глинистой основы для очистки масел используются бентонит. Температура вспьшки отхода 15 контактной очистки масел не более .

Отход контактной очистки масел представляет собой бентонит, пропитанный органическими веществами. По20 этому несмотря на высокое содержание бентонита в краске, он не только не ухудшает, но значительно повышает качество поверхности отливок, так как выделяющийся из органичес5 кого вещества блестящий углерод препятствует непосредственному взаимодействию бентонита с жидким металлом. Одновременно повышается также седиментационная устойчивость 0 краски. , .

, При содержании в краске отхода контактной очистки менее 30 мас.% не достигается существенного снижения пригораемости покрытия к отливке, ,а..при содержании более 50 мае.л ухудшается кроющая способность краски.

Ацетон (ГОСТ 2768-69) вводят в качестве растворителя органической части отхода контактной очистки масел а

количестве, необходимом для ее полного растворения.

Сульфитно-дрожжевую бражку (ТУ 81 -11-11-78) используют полносj тью (1,25 г/см) в качестве связующего. Она обеспечивает необходимую прочность сформированному на поверхности литейной формы покрытию. Частично эту функцию выполняет ;содержащийся в отходе контактной очистки

масел бентонит.

Углещелочной реагент (ТУ 39-01-247-74) используют в виде 15%-ного водного раствора, вводятся для понижения вязкости краски, имеющей относительно высокую объемную концентрацию наполнителя. При содержании раствора углещелочного реагента

3t1

менее 16 мас.% ухудшается кроющая ; способность краски и увеличивается ее пригораемость к отливке, а при содержании более 22 мас.% краска образует на поверхности формы тонп кий защитный слой, что также приводит к пригару на отливках.

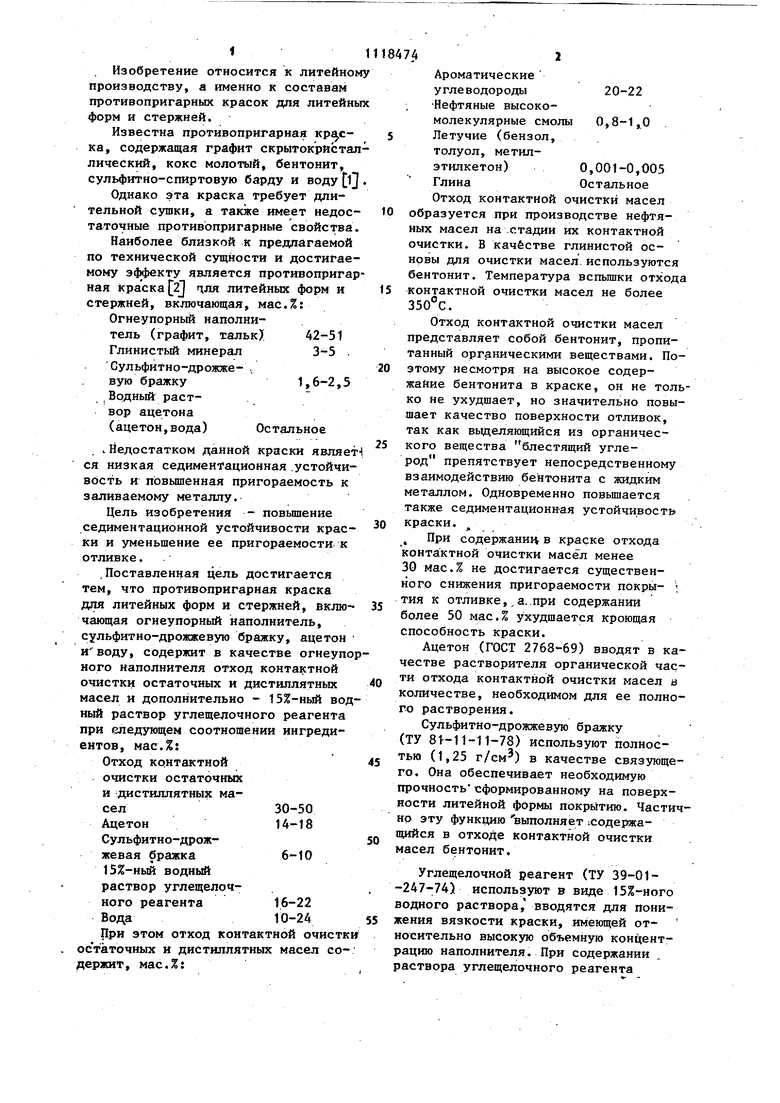

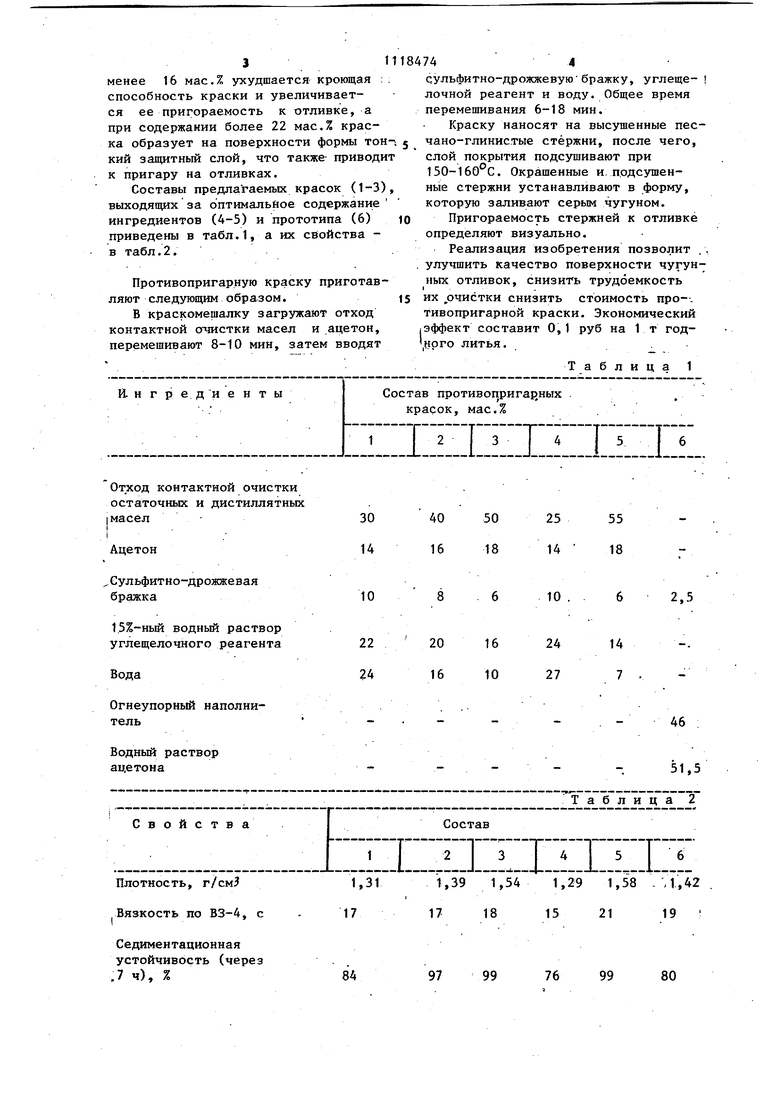

Составы предлагаемых красок (1-3), выходящих за оптимальное содержание ингредиентов (4-5) и прототипа (6) приведены в табл.1, а их свойства в табл.2.

Противопригарную краску приготавляют следующим образом.

В краскомешалку загружают отход контактной отшстки масел и ацетон, перемешивают 8-10 мин, затем вводят

744

сульфитно-дрожжевуюбражку, углещелочной реагент и воду. Общее время перемешивания 6-18 мин.

Краску наносят на высушенные песчано-глинистые стержни, после чего, слой покрытия подсушивают при 150-160с. Окрашенные и подсушенные стержни устанавливают в форму, которую заливают серым чугуном.

Пригораемость стержней к отливке определяют визуально.

Реализация изобретения позволит ., улучшить качество поверхности чугунных отливок, снизить трудоемкость

их рчистки снизить стоимость про-.

тивопригарной краски. Экономический

|Эффект составит 0,1 руб на 1т годнрго литья.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарная краска для литейных форм и стержней | 1981 |

|

SU1129011A1 |

| Противопригарная краска для литейных форм и стержней | 1979 |

|

SU782946A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1076179A1 |

| Противопригарная краска для литейных форм и стержней | 1981 |

|

SU959893A1 |

| Противопригарная краска для литей-НыХ фОРМ и СТЕРжНЕй | 1979 |

|

SU822970A1 |

| Состав для получения противопригарного покрытия на литейных формах и стержнях | 1985 |

|

SU1323206A1 |

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2000 |

|

RU2170155C1 |

| Противопригарное покрытие для литейных форм и стержней | 1988 |

|

SU1581465A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1101315A1 |

| ОБЛИЦОВОЧНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ | 2009 |

|

RU2397839C1 |

1. ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, включающая огнеупорный наполнитель, . сульфитно-дрожжевую бражку, ацетон и воду, отличающаяся тем, что, с целью повьшения седиментационной устойчивости краски и уменьщения ее пригораемости к отливке, краска содержит в качестве огнеупорного наполнителя отход контактной очистки остаточных и дистиллятных масел и дополнительно - 15%-ный водный раствор углещепочного.реагента Щ)и следующем соотношении ингредиентов, мас.%: Отход контактной очистку остаточных и дистиллятных масел30-50 Ацетон .14-18 Сульфитно-дрожжевая бражка . 6-10 15%-ный вод-. ный раствор углещелочного реагента16-22 Вода 10-24 2. Кряска по , о т л и ч а ю9 щ а я с я тем, что отход контактной очистки остаточных и дистиллятных масел содержит, мас.%: Ароматические углеводороды 20-22 Нефтяные высокомолекулярные смолы0,8-1,0 Летуч ие (бензол, толуол метилэо этилкетон) 0 001-0,005 4 ГлинаОстальное а 4ih

,Сульфитно-дрожжевая бражка

Вода

Огнеупорный наполнитель

Водный раствор ацетона

Седиментационная устойчивость (через .7 ч), %

84

8 6

2,5

20 16

24 14 16 10 27 7 .

46

51,5

97 99

76 99

80

Продол;|сение табл.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сварика А.А | |||

| Покрытия литейных форм | |||

| М., Машиностроение, 1977, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Противоприганая краска для литейных форм и стержней | 1976 |

|

SU621445A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-10-15—Публикация

1983-04-01—Подача