Изобретение относится к литейному производству, в частности к связующим для самотвердеющих формовочных и стержневых смесей на основе лигносульфонатов.

Известно связующее для изготовления литейных форм и стержней, включающее лигносульфонаты, воду и летучий растворитель (SU 604237А1, МПК В22С 1/20, опубл. 23.07.1983). Формовочные и стержневые смеси на основе лигносульфонатных связующих и огнеупорных наполнителей медленно отверждаются при комнатной температуре и обладают неудовлетворительными физико-механическими характеристиками.

Наиболее близким к изобретению по технической сущности является связующее, представляющее собой лигносульфонат (ЛГС) дипинаконборатный комплекс и воду (Стрельников И.Α., Пестряева Л.Ш., Садетдинов Ш.В. Влияние дипинаконборатов на физико-механические свойства лигносульфонатных связующих и смесей // Литейщик России. - 2020. - №11. - С.25-28).

Недостатками данного связующего являются медленная скорость отверждения при комнатной температуре, низкие прочностные характеристики, низкая живучесть, низкая формуемость, а также осыпаемость формовочной и стержневой смесей, не отвечающие требованиям практического применения.

Задачей изобретения является создание связующего для формовочных и стержневых смесей литейного производства с повышенными физико-механическими, эксплуатационными и техническими характеристиками.

Технический результат - увеличение скорости холодного отверждения, повышение прочности и живучести, улучшение формуемости и уменьшение осыпаемости формовочных и стержневых смесей.

Технический результат достигается тем, что связующее для формовочных и стержневых смесей литейного производства, включающее лигносульфонат и воду, согласно изобретению, дополнительно содержит амидоборатное соединение, при этом в качестве амидоборатного соединения используют диформамидтетраборатаммоний (ДФТБА) формулы (NH4)2B4O7⋅2HCONH2⋅4H2O или диметилформамидтетраборатаммоний (ДМФТБА) формулы (NH4)2B4O7⋅2HCONC2H6⋅4H2O при следующем соотношении компонентов, мас. %:

Отличием предлагаемого состава от состава прототипа является использование диформамидтетраборатаммония и диметилформамидтетраборатаммония. Введение в раствор лигносульфоната указанных амидоборатных соединений способствует снижению вязкости связующего и лучшему распределению его по поверхности наполнителя, за счет чего повышается прочность, увеличивается живучесть, улучшается формуемость и уменьшается осыпаемость формовочной и стержневой смесей.

Для приготовления связующего для формовочных и стержневых смесей литейного производства использовали следующие вещества: лигносульфонат (ЛГС) в жидком виде с массовой долей сухих веществ не менее 50% (ТУ 2455-028-00279580-2014), воду и амидоборатные соединения

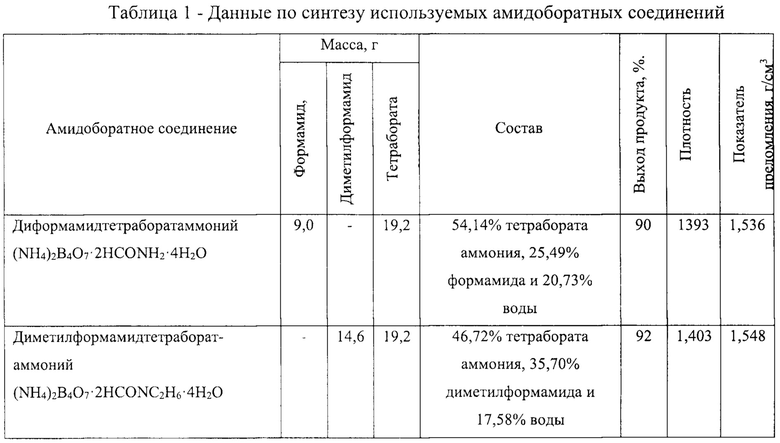

Амидоборатные соединения синтезируют следующим образом. В реакционную колбу емкостью 500 мл наливают 300 мл дистиллированной воды и вносят (0,1 моля) тетрабората аммония и 0,2 моля соответствующего амида. Смесь непрерывно перемешивают в течение 6 часов при температуре 25°С, затем раствор переносят в кристаллизатор для выращивания кристаллов. Для кристаллов синтезированных соединений определяли показатель преломления иммерсионным методом на поляризационном микроскопе МИН-8 и плотность в бензоле и толуоле (Илларионов, И.Е. Системы из боратов аммония с некоторыми солями, аминами и амидами / И.Е. Илларионов, Ш.В. Садетдинов, И.В. Фадеев // Чебоксары: Изд-во Чуваш. ун-та. - 2019. - 232 с.).

В табл. 1 приведены результаты по синтезу амидоборатных соединений.

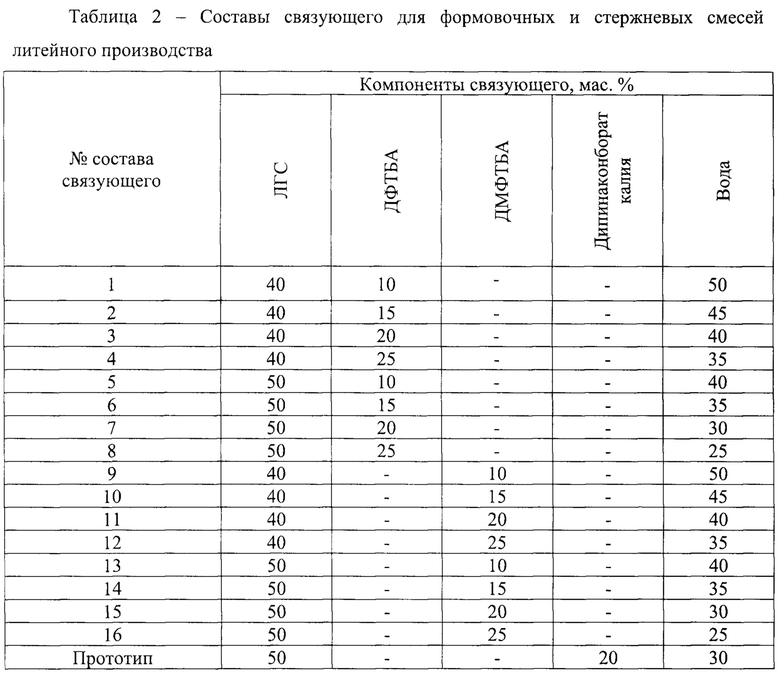

Связующее для формовочных и стержневых смесей литейного производства готовят следующим образом. В емкость с мешалкой наливают дистиллированную воду и при перемешивании растворяют в ней лигносульфонат с массовой долей сухих веществ не менее 50%. При дальнейшем перемешивании добавляют амидоборатное соединение. После добавления всех компонентов смесь перемешивают 20-30 минут при температуре 20-25°С до получения однородного продукта. Полученные составы представляют собой прозрачные жидкости желто-коричневого цвета. Составы связующего для формовочных и стержневых смесей литейного производства приведены в табл. 2.

Формовочные и стержневые смеси для испытаний готовили путем смешивания в смесителях периодического действия марки 018М кварцевого песка, каолиновой глины, составов связующего согласно номерам табл.2 в течение 4 мин.

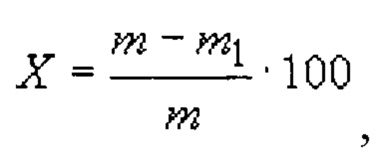

Живучесть смеси определялась по времени выдержки смеси от момента приготовления до изготовления образца, прочность которого снижается на 30% по сравнению с максимальным показателем ее прочности. Определение предела прочности теплоизоляционных смесей на растяжение проводили на сухих образцах, имеющих форму «восьмерки» и готовили в стержневых ящиках модели 037М. Для этого смесь насыпают в стержневой ящик, на нее помещают трамбовочную головку массой (750±10) г и устанавливают под лабораторный копер. Смесь уплотняют троекратным ударом груза массой 63,5 г., падающего с высоты (50±0,25) мм. Прочность на растяжение на образцах - «восьмерках» измеряли после их нагрева при 180°С в течение 1 ч и последующего охлаждения на воздухе (ГОСТ 23409.7-78). Для проведения испытаний на осыпаемость теплоизоляционных смесей готовили образцы по ГОСТ 23409.6-78. Образец взвешивают и помещают в центральную часть барабана прибора для определения осыпаемости, который обеспечивает вращение барабана диаметром 110 мм в горизонтальной плоскости с частотой вращения (60±5) об/мин. Вращение сырых образцов проводили в течение 30 с, испытания проводили на трех образцах. Осыпаемость (X) в процентах вычисляли по формуле:

где m - масса образца до испытания, г; m1 - масса образца после испытания, г.

За результат испытания принимали среднее арифметическое результатов трех параллельных испытаний.

Формуемость смесей испытывали по ГОСТ 23409.15-78.

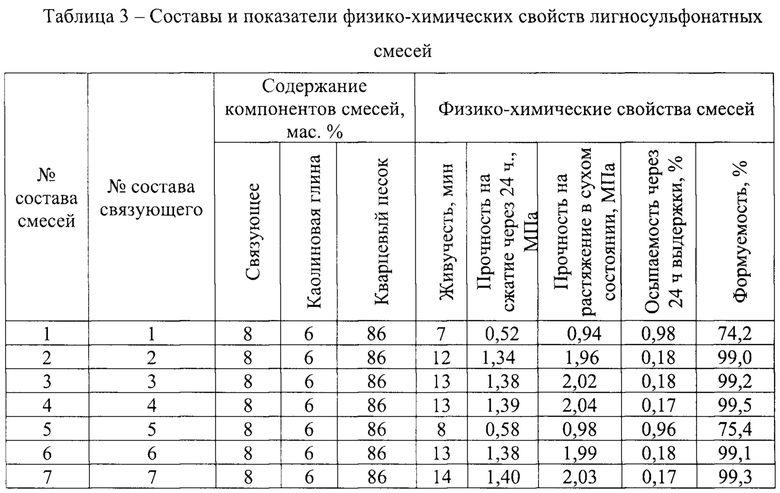

Составы и показатели физико-химических свойств испытуемых смесей приведены в табл. 3.

Из данных табл.3 видно, что оптимальным содержанием компонентов связующего с лучшими показателями физико-химических свойств обладают составы 2, 3, 6, 7, 10, 11, 14 и 15. В составах 4, 8, 12 и 16 дальнейшее повышение содержания связующего не оказывает существенного влияния на физико-механические свойства смеси.

Результаты, проведенных сравнительных испытаний физико-механических свойств показали, что характеристики формовочных и стержневых смесей с заявляемым связующим выше, чем у прототипа.

Приготовленные формовочные и стержневые смеси состава 7, 15 и 17 (табл.3) были исследованы на кинетику нарастания прочности смесей во времени при выдержке на воздухе, данные по которым представлены на рисунке.

Согласно полученным результатам (Фиг. 1) прочность испытуемой смеси состава №17 (кривая 3) постепенно нарастает и через 24 часа достигается ее предельное значение. Прочность испытуемых смесей состава №15 (кривая 2) и состава №17 (кривая 1) резко возрастает в течение первых 4 часов. Далее нарастание замедляется и через 16 часов достигается предельное значение прочности. Из полученных данных следует, что амидобратные соединения ускоряют процессы твердения смесей на лигносульфонатном связующем. Достигнутые предельные значения прочности сохраняются в течение 7-8 дней. При этом предельные значения прочности смесей составов №7, и №15 выше, чем у смеси состава №17.

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для литейных форм и стержней | 2022 |

|

RU2790491C1 |

| Смесь для изготовления литейных стержней и форм,отверждаемых тепловой сушкой | 1980 |

|

SU910308A1 |

| РАСТВОР ДЛЯ ПОЛУЧЕНИЯ МАГНЕТИТНЫХ ПОКРЫТИЙ НА СТАЛИ | 2015 |

|

RU2614504C1 |

| Смазочно-охлаждающая жидкость | 2023 |

|

RU2805758C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1982 |

|

SU1077127A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ (ВАРИАНТЫ) | 1999 |

|

RU2151018C1 |

| Смесь для изготовления литейных керамических форм и стержней | 1982 |

|

SU1033255A1 |

| Связующее теплового отверждения для изготовления литейных форм и стержней | 1980 |

|

SU910307A1 |

| Связующее для изготовления литейных форм и стержней | 1976 |

|

SU770640A1 |

| Водорастворимый ингибитор коррозии металлов | 2018 |

|

RU2687860C1 |

Изобретение относится к литейному производству и может быть использовано в качестве связующего на основе лигносульфонатов для самотвердеющих формовочных и стержневых смесей. Связующее содержит, мас.%: лигносульфонат с массовой долей сухих веществ не менее 50% 40-50, амидоборатное соединение 15-25 и воду 25-45. В качестве амидоборатного соединения содержит диформамид тетраборат аммоний формулы (NH4)2B4O7⋅2HCONH2⋅4H2O или диметилформамид тетраборат аммоний формулы (NH4)2B4O7⋅2HCONC2H6⋅4H2O. Изобретение позволяет увеличить скорость холодного отверждения, повысить прочность и живучесть, улучшить формуемость и уменьшить осыпаемость формовочных и стержневых смесей. 1 ил., 3 табл.

Связующее для формовочных и стержневых смесей литейного производства, включающее лигносульфонат и воду, отличающееся тем, что оно дополнительно содержит амидоборатное соединение, при этом в качестве амидоборатного соединения используют диформамид тетраборат аммоний формулы (NH4)2B4O7⋅2HCONH2⋅4H2O или диметилформамид тетраборат аммоний формулы (NH4)2B4O7⋅2HCONC2H6⋅4H2O, при следующем соотношении компонентов, мас. %:

| Стрельников И.А | |||

| и др | |||

| Влияние дипинаконборатов на физико-механические свойства лигносульфонатных связующих и смесей // Журнал "Литейщик России", М., Металлургия, 2020, N11, с.25-28 | |||

| Связующее для формовочных и стержневых смесей литейного производства | 1976 |

|

SU604237A1 |

| RU 94037418 А1, 10.08.1996 | |||

| СМЕСИ ФОРМОВОЧНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИЕ ОКСИДЫ МЕТАЛЛОВ АЛЮМИНИЯ И ЦИРКОНИЯ В ФОРМЕ ЧАСТИЦ | 2013 |

|

RU2654406C2 |

| Командирский прибор по системе (угломера) Турова-Михайловского | 1922 |

|

SU15239A1 |

| Осевая букса с автоматической верхней смазкой для железнодорожных повозок | 1928 |

|

SU15778A1 |

Авторы

Даты

2021-11-12—Публикация

2021-04-13—Подача