Изобретение относится к области переработки изношенных и некондиционных автомобильных шин, а также шин других транспортных средств, армированных металлическими элементами, и может быть использовано для разделения и измельчения других резинокордовых изделий.

Известен способ, реализуемый установками для выделения резины из изношенных автомобильных шин [1,2] - бародеструкционный способ, который заключается в том, что шину загружают в контейнер, подают контейнер на позицию экструзии, поджимают контейнер к отъемной матрице, проводят сжатие шины и последующую экструзию резины плунжером специального пресса через отверстия матрицы. На матрице в зазоре между торцом плунжера и верхней поверхностью матрицы формируется металлобрикет из армировки шины. Затем возвращают контейнер на позицию загрузки шин и производят переворот матрицы. Металлобрикет оказывается уже на нижней поверхности матрицы. После этого в контейнер загружают очередную шину, подают контейнер вместе с перевернутой матрицей в зону экструзии, поджимают его к матрице, проводят сжатие шины и экструзию резины через отверстия матрицы. При этом экструдируемый материал вытесняет металлобрикет, образовавшийся на предыдущей операции экструзии, с нижней поверхности матрицы.

Металлобрикет от предыдущего цикла экструзии и резина, выделенная в данном цикле экструзии, вместе поступают на технологический поток для дальнейшей переработки. Таким образом, отверстия освобождаются от металлокорда, что обеспечивает стабильность давления экструзии в течение всего периода эксплуатации установки.

Существующие установки комплектуются магнитными сепараторами, с помощью которых осуществляется выделение металлобрикета из получаемого на установках потока материала. Металлобрикет при этом содержит освобожденные от резины бортовые кольца, состоящие из жгутов стальной проволоки, диаметр жгута 10... 15 мм, диаметр каждой проволоки 1...1,2 мм, часть тонкого брекерного металлокорда и некоторое количество остатков резины: до 25% от массы металлобрикета. Количество брекерного металлокорда в металлобрикете составляет до 30% от массы брекерного корда в шине. Остальной брекерный металлокорд остается в кусках и жгутах резины.

Таким образом, недостатком вышеуказанного способа [1,2] является то, что при последующем удалении металлобрикета вместе с ним удаляется значительное количество резины. В то же время в товарной резине: в ее кусках и жгутах остается значительное количество тонкого брекерного металлокорда, что резко снижает ее потребительские свойства, а в случае дальнейшей переработки отрицательно сказывается на надежности перерабатывающего оборудования.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является повышение экономической эффективности переработки шин методом плунжерной экструзии за счет повышения выхода товарной резины и ее качества.

Технический результат достигается тем, что выделение резины из изношенных автошин осуществляют способом, включающим бародеструкционное разрушение автошин с получением кусков резины и металлобрикетов, отделение металлобрикетов от резины с помощью магнитной сепарации, который отличается тем, что дополнительно проводят очистку металлобрикета от остатков резины после вытеснения его из матрицы; затем проводят грубое измельчение и истирание кусков и жгутов резины для вскрытия брекерного металлокорда и последующего удаления его с помощью дополнительной магнитной сепарации, при этом очистку металлобрикета предлагается проводить между двумя рифлеными поверхностями с относительной скоростью их перемещения 3...10 см/с и удельном давлении на рифах 10...80 кгс/см2.

Для осуществления предложенного способа установка для выделения резины из изношенных автошин, включающая гидравлический пресс с рабочим плунжером, контейнеры, матрицы со сквозными отверстиями, устройства для перемещения контейнеров, переворота матриц, загрузки шин и отвода переработанного материала, магнитный сепаратор для отделения металлобрикета, дополнительно снабжена аппаратом для очистки металлобрикета от остатков резины, первым магнитным сепаратором, аппаратом для освобождения от резины брекерного металлокорда и вторым магнитным сепаратором, при этом аппарат для очистки металлобрикетов выполнен в виде двух конусов - подвижного и неподвижного, образующих рабочую зону между поверхностями конусов, на которых размещены поперечные рифы, аппарат для освобождения от резины брекерного металлокорда состоит из двух валов с винтовой нарезкой с возможностью встречного вращения и корпуса с продольными рифами.

Изобретение поясняется чертежами.

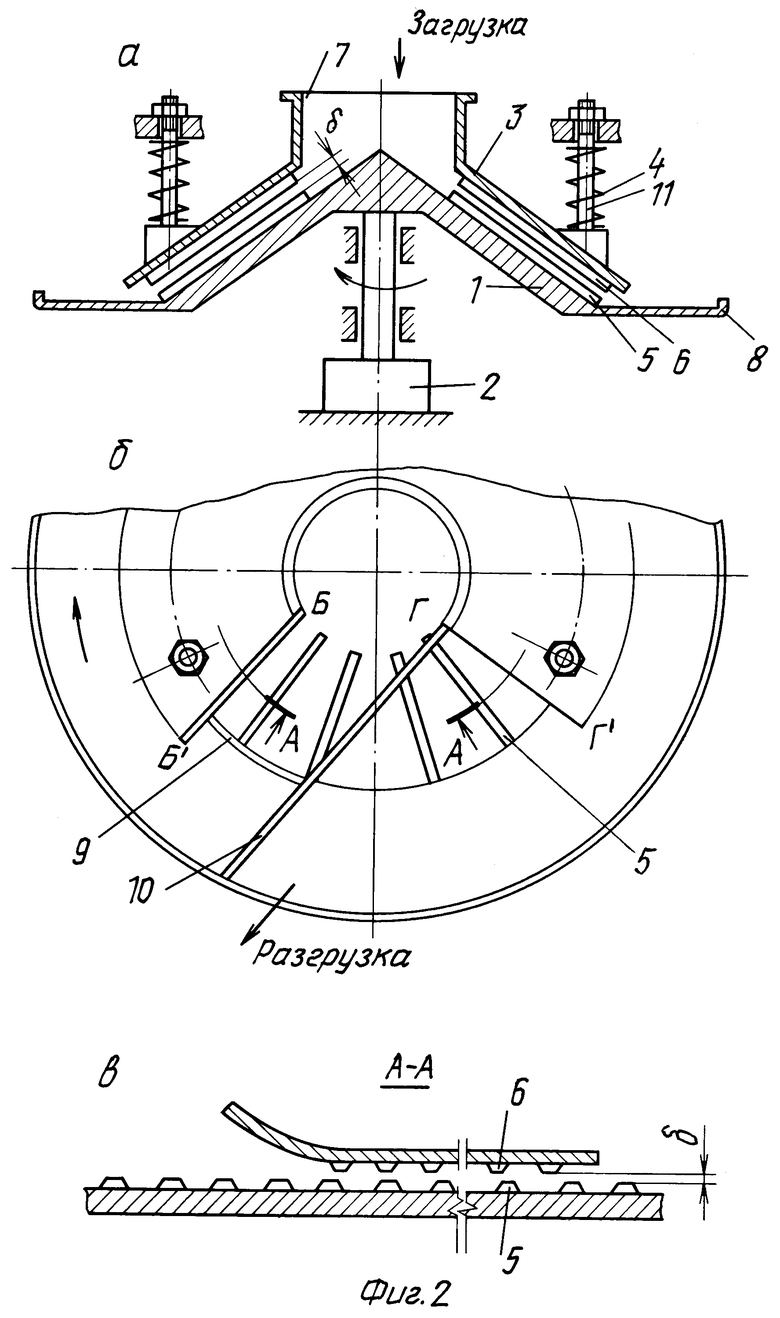

На фиг.1 представлена схема установки для выделения резины из изношенных автошин.

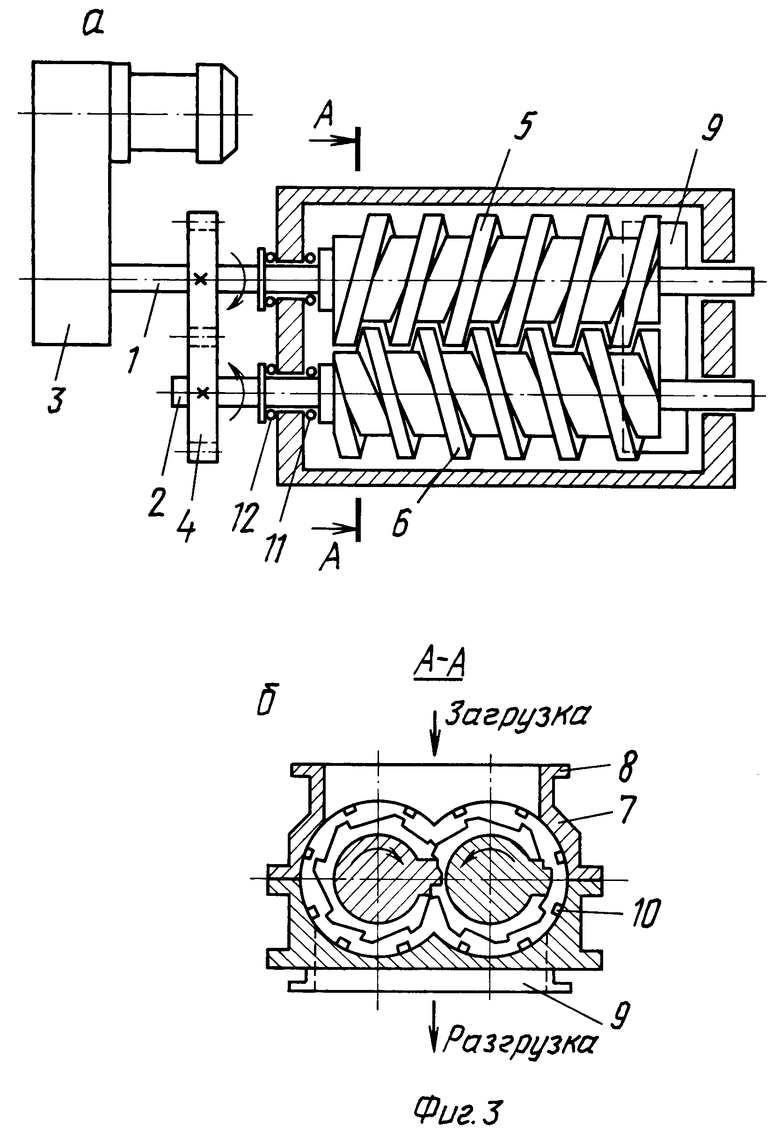

На фиг.2 (а,б,в) изображен аппарат для очистки металлобрикета.

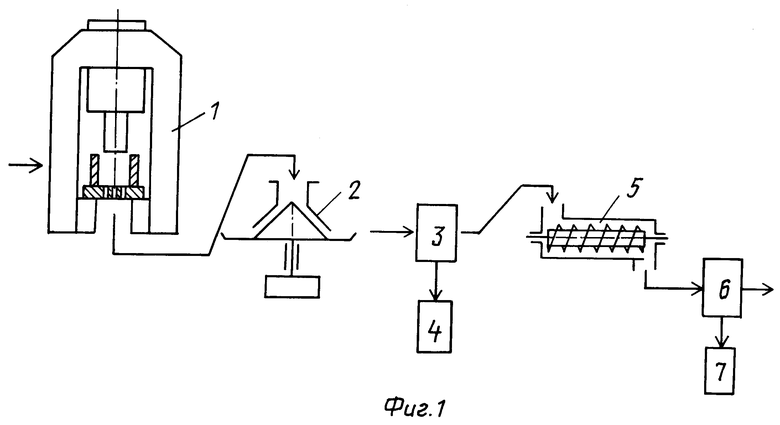

На фиг. 3 (а,б) показан аппарат для освобождения от резиновых кусков и жгутов брекерного металлокорда.

Установка для выделения резины из изношенных автошин (фиг.1) включает:

- бародеструкционную установку 1 для экструзионного разрушения шин с получением крупных кусков и жгутов резины, а также металлобрикетов;

- аппарат 2 для очистки металлобрикетов от резины;

- магнитный сепаратор 3 для выделения очищенных металлобрикетов;

- контейнер 4 для приема металлобрикетов, выделенных магнитным сепаратором 3;

- аппарат 5 для освобождения от резины брекерного металлокорда;

- магнитный сепаратор 6 для выделения освобожденного брекерного металлокорда;

- контейнер 7 для приема брекерного металлокорда.

Все указанные на фиг.1 устройства связаны между собой транспортерами, которые условно изображены стрелками, показывающими направление движения соответствующих материалопотоков.

Как показано на фиг. 2, аппарат для очистки металлобрикета содержит нижний конус 1, приводимый во вращение приводом 2, верхний конус 3 неподвижный, подпружинен в вертикальном направлении пружинами 4. На наружной поверхности конуса 1 укреплены рифы 5, на внутренней поверхности конуса 3 укреплены рифы 6. Между рифами подвижного 1 и неподвижного 3 конусов устанавливается зазор δ, величина которого может изменяться регулировкой высоты стоек 11. Конус 1, как тело вращения, образует непрерывную рифленую поверхность. При этом рифы 5 располагаются перпендикулярно к направлению вращения конуса 1 и соответственно направлению перемещения обрабатываемого материала.

Конус 3 имеет вырез в виде сектора, который начинается от загрузочной течки 7 (точки Б и Г) и заканчивается в нижней части конуса 3 (точки Б' и Г'). Таким образом, неподвижный конус 3 имеет разомкнутую рифленую поверхность. Рифы 6 на конусе 3 также расположены перпендикулярно направлению перемещения обрабатываемого материала.

Полость выреза конуса 3 разделена на две части отбойником 10. Одна часть является продолжением загрузочной течки 7 и в нее поступает исходный материал после бародеструкционной установки (металлобрикет, куски и жгуты резины). Чтобы исходный материал не скатился по нижнему конусу сразу на выход из аппарата, нижняя часть выреза в загрузочной части закрыта вертикальным экраном 9.

Вторая часть выреза верхнего конуса 3 предназначена для выгрузки уже прошедшего обработку в аппарате материала. При этом отбойник 10 служит скребком для съема и выгрузки вращающегося на поверхности нижнего конуса 1 обработанного материала.

Для обеспечения надежного захвата исходных металлобрикетов, жгутов и крупных кусков резины начальная часть конуса 3 в месте запитки рабочей зоны выполнена с расширением (сечение А-А). При этом первые три рифа на верхнем конусе выполнены ниже всех остальных (первый имеет высоту, равную 1/2 высоты нормального рифа, второй 2/3, третий 3/4), четвертый и все остальные имеют уже полную высоту. Занижение высоты первых рифов верхнего конуса 3 также улучшает условия захвата исходного материала для обработки. Поджатием пружин 4 можно регулировать удельное давление на рифах с целью создания наилучших условий очистки металлобрикета между рифлеными поверхностями.

Аппарат (фиг. 3) для освобождения от резины брекерного металлокорда содержит два вала 1 и 2, приводимые во вращение приводом 3, зубчатую пару 4, которая обеспечивает синхронное встречное вращение валов. На валах установлены рабочие органы аппарата - шнеки 5 и 6. Один шнек с левой, другой - с правой нарезкой. Шнеки установлены так, чтобы реборды каждого из них постоянно вращались во впадинах между ребордами второго шнека с заданными зазорами. В ребордах шнеков нарезаны впадины в виде зубьев, что улучшает условия захвата исходного материала в зазоры между шнеками. Корпус 7 аппарата имеет две пересекающиеся цилиндрические расточки в виде восьмерки, где помещаются шнеки. В верхней части корпуса 7 размещается зона загрузки 8, в нижней части корпуса - зона загрузки 9. На всей внутренней поверхности корпуса в направлении перемещения материала от зоны загрузки к зоне выгрузки установлено необходимое количество рифов 10.

С целью обеспечения возможности реверсивного вращения шнеков, что бывает необходимо в некоторых нештатных ситуациях, кроме радиальных подшипников и упорного подшипника 11, воспринимающего основную рабочую осевую нагрузку, каждый вал шнеков снабжен еще одним упорным подшипником 12, который воспринимает осевую нагрузку во время реверса.

Другие устройства, входящие в установку, - транспортеры, магнитные сепараторы, контейнеры известны в технике и не являются предметом настоящего изобретения.

Работа установки и пример осуществления способа заключаются в следующем.

Автомобильные шины, подлежащие переработке, завозят в здание, где расположена установка. Шины загружают в контейнеры с фильерами бародеструкционной установки 1. Контейнеры поочередно подаются под плунжер пресса. Под действием пресса плунжер входит в рабочую полость контейнера и сжимает шину. При достижении в контейнере давления 100...400 МПа происходит "сжижение" резины и ее истечение через отверстия фильеры. На фильере остаются стальные бортовые кольца в виде спрессованного металлобрикета с остатками резины и брекерного металлокорда. Перед повторной подачей этого же контейнера под плунжер пресса фильера автоматически переворачивается вокруг своей горизонтальной оси на 180o, и спрессованный брикет оказывается относительно контейнера снаружи. В следующем цикле экструзии, при продавливании шин, выходящие резиновые жгуты выталкивают из фильеры металлобрикет, который вместе со жгутами падает на ленту транспортера, расположенного под бародеструкционной установкой. Смесь металлобрикетов, кусков и жгутов резины с остатками брекерного металлокорда поступает в аппарат 2 для очистки металлобрикетов от резины. Из течки 7 (фиг.2) под воздействием силы тяжести и трения о вращающийся конус 1 вся исходная смесь опускается в зону рифленой поверхности, захватывается рифами вращающегося конуса 1 и затягивается в зазор δ между рифами 5 и 6 конусов 1 и 3. Далее эта смесь перемещается через все рифы 6 на поверхности неподвижного конуса 3 до линии Г-Г', где начинается вырез конуса 3 и зона разгрузки материала. Линейное перемещение рифленой поверхности конуса 1 относительно рифленой поверхности конуса 3 производится со скоростью 3...10 см/с. При этом удельное давление на обрабатываемый материал в зоне рифов поддерживается пружинами 4 в пределах 10...80 кгс/см2.

Далее, вращаясь с конусом 1, смесь в виде уже очищенных от резины металлобрикетов, кусков и жгутов резины с остатками брекерного металлокорда наталкивается на отбойник 10 и выгружается на соответствующий ленточный транспортер.

Перемещаясь транспортером к аппарату 5, смесь магнитным сепаратором 3 освобождается от металлобрикетов, которые сбрасываются в контейнер 4. В аппарат 5 поступает смесь крупных кусков и жгутов резины, содержащих текстильный и металлический брекерный корд.

В аппарате 5 происходит освобождение из резины основной части брекерного металлокорда. Вся исходная смесь поступает в загрузочную зону 8 (фиг.3) над шнеками 5 и 6. Вращаясь навстречу друг другу, шнеки своими ребордами захватывают материал и увлекают его в зазоры между ребордами шнеков. Этому процессу также способствуют нарезанные на ребордах впадины в виде зубьев. Рифы 10 способствуют продвижению резины к зоне разгрузки, а также обеспечивают дополнительное воздействие на куски и жгуты резины при их взаимодействии со шнеками, так как каждый шнек протаскивает резину через все рифы соответствующей половины корпуса и снова возвращает ее в зону между шнеками. Здесь снова происходит перетирание материала между ребордами шнеков, и с каждым оборотом цикл обработки материала повторяется до выхода его из аппарата в зоне разгрузки. Таким образом, многократное механическое воздействие на куски и жгуты резины приводит к истиранию материала, вскрытию и вышелушиванию из резины брекерного металлокорда. Обработанный материал в виде смеси кусков и жгутов резины, текстильного корда и брекерного металлокорда выгружается на очередной ленточный транспортер.

Перемещаясь ленточным транспортером, смесь очищается магнитным сепаратором 6 от освобожденного на предыдущей операции в аппарате 5 брекерного металлокорда, который сбрасывается в контейнер 7.

Освобожденная от брекерного металлокорда смесь кусков и жгутов резины поступает на расфасовку в качестве товарного продукта или идет на дальнейшую переработку - измельчение, доочистку от остатков металлического корда и на очистку от текстильного корда.

Предложенный способ выделения резины из изношенных автошин, осуществленный на соответствующей установке, позволяет:

- повысить выход резиновой крошки за счет очистки металлобрикета;

- снизить количество брекерного металлокорда в товарной резиновой крошке и соответственно повысить качество крошки, что позволит расширить области ее применения;

- снизить количество остатков резины в металлобрикете, сделав его пригодным для использования в качестве металлолома в металлургии.

Таким образом, технический результат, которым является повышение экономической эффективности переработки шин методом плунжерной экструзии за счет повышения выхода товарной резины и ее качества, достигается предложенным изобретением.

Предлагаемый способ выделения резины из изношенных автошин и установка для его осуществления прошли испытания в опытно-промышленных условиях. Результаты испытаний подтвердили эффективность предлагаемого способа и реализующих его устройств.

Способ и установка для его осуществления промышленно применимы и в случае реализации могут способствовать улучшению экологической ситуации в регионах ее внедрения.

Проведенные эксперименты подтвердили эффективность очистки металлобрикетов в указанном диапазоне параметров.

Источники информации

1. Патент Российской Федерации 2042511, кл. В 29 В 17/00, 1993.

2. Патент Российской Федерации 2147988, кл. В 29 В 17/02, 1995.

Изобретение относится к переработке изношенных автомобильных шин, в том числе шин, армированных металлическими элементами, и может быть использовано для выделения и грубого измельчения резины. В способе выделения резины осуществляют бародеструкционное разрушение автошин с получением кусков резины и металлобрикетов. Очистку металлобрикетов от остатков резины проводят дополнительно после вытеснения металлобрикета из матрицы. Затем проводят грубое измельчение и истирание кусков и жгутов резины для вскрытия брекерного металлокорда и последующего его удаления с помощью дополнительной магнитной сепарации. Очистку металлобрикета проводят между двумя рифлеными поверхностями с относительной скоростью их перемещения 3-10 см/с и удельном давлении на рифах 10-80 кгс/см2. Для осуществления способа предусмотрено устройство, включающее гидравлический пресс с рабочим плунжером, контейнеры, матрицы со сквозными отверстиями, устройства для перемещения контейнеров, переворота матриц, загрузки шин и отвода переработанного материала, магнитный сепаратор для отделения металлобрикета. Установка дополнительно снабжена аппаратом для очистки металлобрикета от остатков резины, первым магнитным сепаратором, аппаратом для освобождения от резины брекерного металлокорда и вторым магнитным сепаратором. Аппарат для очистки металлобрикетов выполнен в виде двух конусов - подвижного и неподвижного, образующих рабочую зону между поверхностями конусов, на которых размещены поперечные рифы. Аппарат для освобождения от резины брекерного металлокорда состоит из двух валов с винтовой нарезкой с возможностью встречного вращения и корпуса с продольными рифами. Изобретение позволяет повысить качество крошки, снизить количество остатков резины в металлобрикете. 2 с.п. ф-лы, 3 ил.

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ АВТОМОБИЛЬНЫХ ШИН | 1995 |

|

RU2147988C1 |

| Формирователь импульсов напряжения треугольной формы | 1975 |

|

SU561285A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 1997 |

|

RU2128115C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1996 |

|

RU2091226C1 |

Авторы

Даты

2003-04-27—Публикация

2001-05-08—Подача