Изобретение относится к области химической технологии, а именно к способам получения ультрадисперсного активированного альфа-оксида алюминия (α-Al2O3), который используется как высокодисперсный компонент при производстве технической и специальной корундовой керамики, как компонент матричных систем в технологии низкоцементных огнеупорных литьевых масс, а также в качестве катализатора, адсорбента, абразивного материала.

Ультрадисперсные порошки α-Al2O3 в англоязычной технической терминологии известны как реактивный глинозем (Reactive alumina). В реактивном глиноземе материал диспергирован до размера первичных кристаллов (0,3 - 2 мкм), при этом значительная доля частиц имеет субмикронный размер, т.е. менее 1 мкм (до 90%). Для массового производства тонко- и ульрадисперсного активированного α-Al2O3 в настоящее время используют, как правило, кальцинированный глинозем. Такой глинозем получают термообработкой (кальцинацией) байеровского гидроксида алюминия от 1300 до 2000°С [Gürel, S. Berrin. Reactive alumina production for the refractory industry / S. Berrin Gürel, Akin Altun Akin // Powder Technology. 2009. №196. P. 115-121]. На размеры образующихся кристаллов α-оксида алюминия влияют как температура, так и скорость кальцинации. Чем выше температура кальцинации, тем больше размер плотных первичных кристаллов и содержание Al2O3 в α-форме. Это в свою очередь существенно влияет на размолоспособность материала и медианный размер частиц D50 реактивного глинозема. Далее кальцинированный глинозем подвергают сухому или мокрому измельчению до размера первичных кристаллов в вибрационных, струйных и шаровых мельницах [Воробьев Н.Д. Моделирование процесса измельчения в шаровых мельницах // Горный журнал. 2004. №5. С. 65 – 68].

Известен патент RU 2625104 (опубл. 11.07.2017 г.), в котором описан Способ получения субмикронного порошка альфа-оксида алюминия, включающий следующие операции: обработку байеровского гидроксида алюминия в мельнице с затравочными частицами; сушку; прокаливание и дезагрегацию полученного порошка путем помола в органическом растворителе. Получаемые глиноземистые порошки состоят из частиц альфа-оксида алюминия сферической формы, слабоагрегированы, с узким распределением по размерам (0,1 - 0,3 мкм). Область использования данных порошковых продуктов – получение плотной алюмооксидной керамики. Недостатком данного способа является то, что используется достаточно большое число технологических операций, что в свою очередь делает его малопригодным для многотоннажного производства активированного глинозема.

Известен патент US 3358937 (опубл. 19.12.1967 г.), в котором описан Способ получения активированного глинозема методом сухого помола в шаровой мельнице. Перед началом измельчения в глиноземистое сырье вводят добавку-интенсификатор, представляющую собой одноатомный (этанол, метанол, изопропанол, н-пропанол, н-октанол) или многоатомный (этиленгликоль, триэтиленгликоль) спирт, а также соединения группы аминов (моно- и триэтаноламин), либо сложные эфиры (н-бутилацетат). Время измельчения составляет 8 часов. Введение такого рода добавок препятствует агрегированию частиц при достижении уровня дисперсности менее 2 – 3 мкм и сокращает время измельчения. Получаемые продукты используется для изготовления высокоплотной корундовой керамики. В то же время описанный способ предполагает введение достаточно высокого количества добавок-интенсификаторов – 0,5 мас.%, что ведет за собой большой расход реагентов в условиях многотоннажного производства.

Влияние различных технологических параметров (количество и размер мелющих тел, частота колебаний) на процесс мокрого измельчения двух видов глинозема в вибрационной мельнице представлен в научной статье Effect of selected parameters on grinding process of alumina in the rotary-vibration mill [M.A.Wojcik, T. Gajda, J. Plewa, H. Altenburg, A. Lutterman, V. Figusch, M. Haviar // Fizykochemiczne Problemy Mineralurgii, 1997. - № 31. – Р. 115 –124]. При использовании оптимальных с точки зрения авторов работы технологических параметров удалось получить порошковый оксид алюминия с D50 3 мкм и D90 порядка 10 мкм при времени измельчения, равном 60 мин. Однако процесс мокрого измельчения имеет существенные недостатки, заключающиеся в необходимости энергоемкого процесса последующего высушивания и происходящего при этом агрегирования тонких частиц.

Влияние технологических параметров на гранулометрические характеристики субмикронного оксида алюминия α-форме представлено в научной статье Исследование влияния технологических параметров на гранулометрические характеристики субмикронного оксида алюминия в α-форме [Трубицын М.А., Воловичева Н.А., Фурда Л.В., Скрыпников Н.С. // Вестник БГТУ им. В.Г. Шухова, 2021, №12, С. 84-97], где показано, что в случае применения в качестве помольных агрегатов шаровых мельниц для тонкого измельчения глиноземистого сырья актуальным является не только вопрос выбора добавки-интенсификатора помола, но и оптимизация технологических параметров процесса измельчения. Показано, что проведение сухого помола α-Al2O3 в шаровой мельнице наиболее эффективно при использовании цилиндрических мелющих тел, скорости вращения барабана, равной 100 об/мин и объемной загрузке 35%, при этом помол осуществляют в течение 10 часов. Количество используемой добавки-интенсификатора (полиэтиленгликоля) при указанных параметрах – 0,05%. При этом медианный размер частиц полученного продукта составляет порядка 3 мкм, а доля субмикронной фракции (≤ 1,0 мкм) – 20%.

Наиболее близким к предлагаемому техническому решению, взятому за прототип, является патент RU 2770921 (опубл. 25.04.2022), где описан способ получения тонкодисперсного активированного альфа-оксида алюминия, включающий сухой помол кальцинированного глинозема, в котором содержание фазы α-Al2O3 – не менее 98%, а медианный размер частиц D50 – в диапазоне от 40 до 60 мкм, в шаровой мельнице при использовании мелющих тел цилиндрической формы и объемной загрузке барабана мелющими телами 35 %, при этом перед началом измельчения сверх кальцинированного глинозема добавляют полиэтиленгликоль в количестве 0,05 % от массы сырья, одновременно с добавлением полиэтиленгликоля вносят поликарбоксилатный эфир в количестве 0,085 – 0,68% от массы сырья. Помол осуществляют в течение 10 часов. При этом медианный размер частиц в получаемом продукте составляет 3,19-2,14 мкм, а содержание субмикронной фракции (менее 1 мкм) достигает 25,7%.

Технической задачей предлагаемого технического решения является расширение арсенала средств путем разработки способа получения ультрадисперсного активированного альфа-оксида алюминия.

Техническим результатом предлагаемого технического решения является получение ультрадисперсного активированного альфа-оксида алюминия с размером первичных кристаллов от 0,2 до 1,1 мкм и содержанием субмикронной фракции от 65 до 87 % методом сухого помола; обеспечение такой реологической характеристики, как высокая текучесть суспензий на основе ультрадисперсного альфа-оксида алюминия при минимальной рабочей влажности; обеспечение высокой плотности спеченных образцов корундовой керамики при пониженных температурах обжига.

Второй технический результат – сокращение времени помола, в случае если требуется получение ультрадисперсного активированного альфа-оксида алюминия, в котором доля субмикронной фракции (≤ 1,0 мкм) составляет более 50 %.

Для реализации поставленных задач предложен способ получения ультрадисперсного активированного альфа-оксида алюминия, который осуществляют следующим способом:

В качестве исходного сырья используют коммерчески доступный металлургический оксид алюминия с медианным размером частиц D50 ~ 10– 20 мкм, представленный преимущественно кристаллической фазой γ-Al2O3, к которому добавляют воду до получения пастообразного состояния, затем готовят брикеты путем укладки в формы и высушивают до постоянной массы при температуре 110 ± 15°С. Далее брикеты подвергают кальцинации при температуре 1250 – 1550°С в течение 1 - 3 часов. В указанном интервале температур происходит переход γ-Al2O3 в α-Al2O3. Продукты обжига дробят, а затем подвергают измельчению в шаровой мельнице в течение 0,5 – 8,5 часов при использовании мелющих тел цилиндрической формы объемом 6,3 см3 каждое, и объемной загрузке барабана мелющими телами 35 %, при скорости вращения барабана, равной 100 об/мин. Скорость вращения барабана шаровой мельницы зависит от технических характеристик оборудования и не влияет на осуществление предлагаемого способа получения ультрадисперсного активированного альфа-оксида алюминия. Коэффициент К, характеризующий соотношение объема измельчаемого материала к объему пустот между мелющими телами во всех случаях принимают равным 1. К кальцинированному глинозему перед началом измельчения сверх массы добавляют 0,05 % полиэтиленгликоля либо одновременно с полиэтиленгликолем вносят поликарбоксилатный эфир в количестве 0,085 – 0,68% сверх массы сырья.

Отличительной особенностью предлагаемого способа получения ультрадисперсного активированного альфа-оксида алюминия является использование в качестве исходного сырья коммерчески доступного металлургического оксида алюминия, представленного преимущественно кристаллической фазой γ-Al2O3, которое в последующем подвергается кальцинации при температуре 1250 – 1550°С в течение 1 - 3 часов с последующим переходом в α-Al2O3, а также сокращение времени сухого помола полученного альфа-оксида алюминия до 0,5 – 8,5 часов, обеспечение такой реологической характеристики, как высокая текучесть суспензий на основе ультрадисперсного альфа-оксида алюминия при минимальной рабочей влажности и обеспечение высокой плотности спеченных образцов корундовой керамики при пониженных температурах обжига.

Примеры реализации изобретения.

Пример 1

К металлургическому оксиду алюминия с медианным размером частиц D50 ~ 10 – 20 мкм, представленному преимущественно кристаллической фазой γ-Al2O3, добавляют воду до получения пастообразного состояния, готовят брикеты путем укладки в формы, отливают в формы и высушивают до постоянной массы при температуре 110 ± 15°С, после чего брикеты подвергают кальцинации при температуре 1250 – 1550°С в течение 1 - 3 часов. Далее продукты обжига дробят, а затем проводят измельчение в шаровой мельнице в течение 0,5 – 8,5 часов при использовании мелющих тел цилиндрической формы объемом 6,3 см3 каждое, и объемной загрузке барабана мелющими телами 35 %, при скорости вращения барабана, равной 100 об/мин, при этом к кальцинированному глинозему перед началом измельчения сверх массы добавляют 0,05% полиэтиленгликоля либо одновременно с полиэтиленгликолем вносят поликарбоксилатный эфир в количестве 0,085 – 0,68% сверх массы сырья.

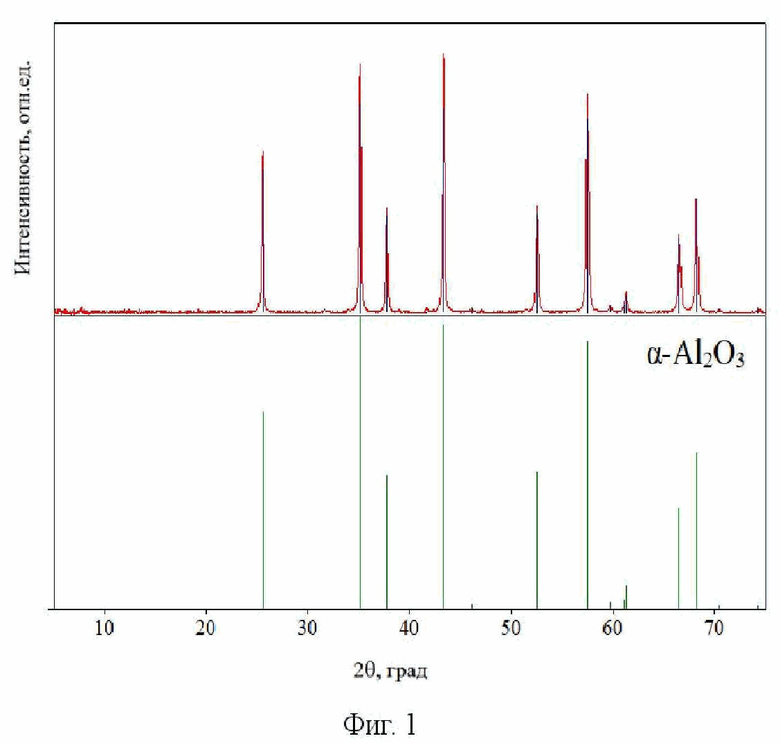

На фиг. 1 отображены результаты определения фазового состава продуктов кальцинации исходного технического глинозема γ-Al2O3.

Данными, приведенными на фиг. 1 подтверждается, что получаемые в заданном температурном интервале 1250 – 1550°С продукты кальцинации представляют собой глинозем, находящийся преимущественно в альфа-модификации, содержание фазы α-Al2O3 – не менее 98%. Температура кальцинации ниже 1250°С является недостаточной, поскольку не происходит полного перехода γ-Al2O3 в альфа-форму, а осуществление кальцинации при температуре выше 1550°С – экономически нецелесообразно.

Пример 2

В примере 2 к металлургическому оксиду алюминия с медианным размером частиц D50 ~ 10 – 20 мкм, представленному преимущественно кристаллической фазой γ-Al2O3, добавляют воду до получения пастообразного состояния, готовят брикеты путем укладки в формы, отливают в формы и высушивают до постоянной массы при температуре 110 ± 15°С, после чего брикеты подвергают кальцинации при температуре 1250 – 1550°С в течение 1 - 3 часов. Далее продукты обжига дробят, а затем проводят измельчение в шаровой мельнице в течение 0,5 – 8,5 часов при использовании мелющих тел цилиндрической формы объемом 6,3 см3 каждое, и объемной загрузке барабана мелющими телами 35%, при скорости вращения барабана, равной 100 об/мин. Коэффициент К, характеризующий соотношение объема измельчаемого материала к объему пустот между мелющими телами во всех случаях принимают равным 1. К кальцинированному глинозему перед началом измельчения сверх массы добавляют 0,05% полиэтиленгликоля. Влияние температуры кальцинации на дисперсные характеристики полученного альфа-оксида алюминия, приведены в таблице 1.

Таблица 1

Данными, приведенными в таблице 1, подтверждается, что при увеличении температуры кальцинации наблюдается увеличение размера первичных кристаллов α-Al2O3. Таким образом, можно целенаправленно получать ультрадисперсные порошки α-Al2O3 с необходимым размером первичных кристаллов, долей субмикронной фракции и величиной удельной поверхности.

Пример 3

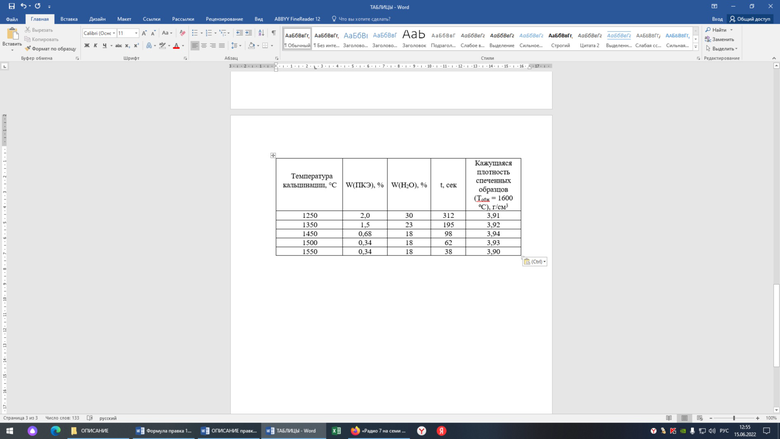

В таблице 2 представлены результаты влияния состава добавок-интенсификаторов помола на продолжительность измельчения α-Al2O3, полученного при различной температуре кальцинации, до медианного размера частиц (D50), равного 0,8 мкм.

Таблица 2

Представленные в таблице 2 результаты подтверждают, что предварительное введение одновременно с полиэтиленгликолем поликарбоксилатного эфира (ПКЭ) позволяет сократить время измельчения кальцинированного глинозема в 6-8 раз, по сравнению с продуктом, полученным при измельчении только в присутствии полиэтиленгликоля. Предпочтительное минимальное количество поликарбоксилатного эфира в составе комбинированной добавки – 0,34 %.

Пример 4

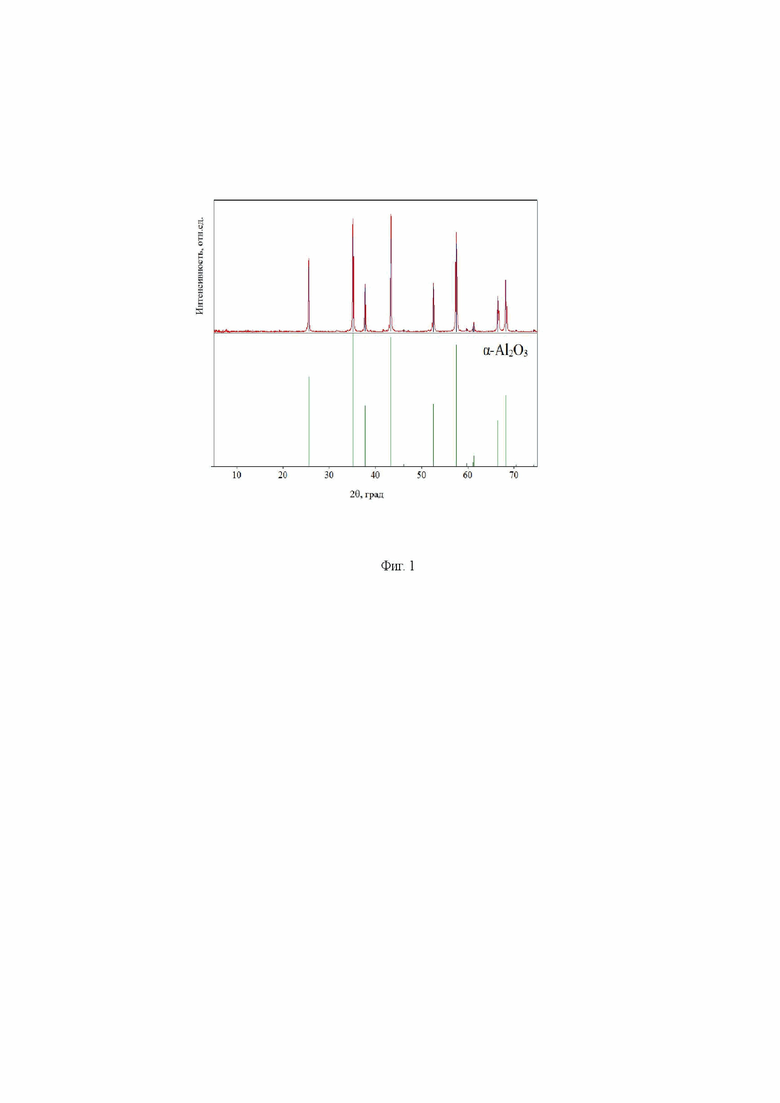

Влияние температуры кальцинации на реотехнологические свойства продуктов 4-х часового измельчения альфа-оксида алюминия (α-Al2O3) оценивали по времени истечения 50 мл водных суспензий на вискозиметре ВЗ-1 с диаметром отверстия воронки 5,4 мм.

Влияние температуры кальцинации на кажущуюся плотность спеченных образцов оценивали следующим образом. Водную суспензию (шликер) готовили смешением воды и порошка в барабане на валках с соотношением шары : глинозем = 1 : 1 в течение 24 ч, а без шаров (для удаления воздушных пузырьков) в течение 3 ч. Длительность набора сырого изделия в гипсовой форме составляла 10 мин. Сушка сырых заготовок вначале происходила в самой форме в течение 12 ч, а затем после извлечения из нее – в сушильном шкафу при 110±15ºС в течение 6 часов. Обжиг изделий проводили на воздухе при 1600ºС с выдержкой 2 ч. Результаты представлены в таблице 3.

Таблица 3

Кальцинация исходного металлургического глинозема в диапазоне температур 1250 до 1550ºС оказывает положительное влияние на текучесть водных суспензий и кажущуюся плотность спеченных образцов, полученных на основе измельченных ультрадисперсных продуктов кальцинации (α-Al2O3). При этом наблюдается не только сокращение времени истечения суспензий в 1,6 – 9,8 раз, но и уменьшение рабочей влажности суспензий и количество вводимого поликарбоксилатного эфира, а также высокая плотность спеченных образцов при пониженных температурах обжига. Наиболее высокое значение кажущейся плотности наблюдается у спеченных образцов, изготовленных с использованием порошка ультрадисперсного α-Al2O3, полученного при температуре кальцинации 1450°С.

В результате приведенных примеров подтверждено решение поставленных технических задач: получение ультрадисперсного активированного альфа-оксида алюминия методом сухого помола с размером первичных кристаллов от 0,2 до 1,1 мкм и содержанием субмикронной фракции от 65 до 87%; обеспечение такой реологической характеристики, как высокая текучесть суспензий на основе тонкодисперсного альфа-оксида алюминия при минимальной рабочей влажности; обеспечение высокой плотности спеченных образцов при пониженных температурах обжига.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения реактивного альфа-оксида алюминия | 2022 |

|

RU2791045C1 |

| Способ получения тонкодисперсного активированного альфа-оксида алюминия | 2021 |

|

RU2770921C1 |

| Функциональная матричная система для огнеупорных низкоцементных композиционных материалов | 2022 |

|

RU2808741C1 |

| Способ получения высокоглиноземистого цемента для низкоцементных огнеупорных литьевых масс | 2022 |

|

RU2794017C1 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| ОГНЕУПОРНОЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ БЕТА-ГЛИНОЗЁМ | 2012 |

|

RU2656647C1 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2013 |

|

RU2534864C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2579092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОВОГО КЛИНКЕРА | 2014 |

|

RU2558844C1 |

| Способ получения субмикронного порошка альфа-оксида алюминия | 2016 |

|

RU2625104C1 |

Изобретение относится к области химической технологии, а именно к получению ультрадисперсного активированного альфа-оксида алюминия. Способ включает сухой помол кальцинированного глинозема в шаровой мельнице. К глинозему перед началом сухого помола сверх массы сырья добавляют полиэтиленгликоль в количестве 0,5% или полиэтиленгликоль одновременно с поликарбоксилатным эфиром в количестве 0,085-0,68%. В качестве исходного сырья используют металлургический оксид алюминия с медианным размером частиц D50, составляющим 10-20 мкм, представленный кристаллической фазой γ-Al2O3, к которому добавляют воду до получения пастообразного состояния, готовят брикеты путем укладки в формы и высушивают до постоянной массы при температуре 110±15°С. Полученные брикеты подвергают кальцинации при температуре 1250-1550°С в течение 1-3 часов, продукты обжига дробят. Сухой помол осуществляют в шаровой мельнице в течение 0,5-8,5 часов. Обеспечивается получение частиц с размером первичных кристаллов от 0,2 до 1,1 мкм и содержанием субмикронной фракции от 65 до 87%, высокая текучесть суспензий на основе полученных частиц, а также высокая плотность спеченных образцов при пониженных температурах обжига. 1 ил., 3 табл., 4 пр.

Способ получения ультрадисперсного активированного альфа-оксида алюминия, включающий сухой помол кальцинированного глинозема в шаровой мельнице при использовании мелющих тел цилиндрической формы объемом 6,3 см3 каждое, и объемной загрузке барабана мелющими телами 35%, при этом к кальцинированному глинозему перед началом сухого помола сверх массы сырья добавляют полиэтиленгликоль в количестве 0,5% или полиэтиленгликоль одновременно с поликарбоксилатным эфиром в количестве 0,085-0,68%, отличающийся тем, что в качестве исходного сырья используют металлургический оксид алюминия с медианным размером частиц D50, составляющим 10-20 мкм, представленный кристаллической фазой γ-Al2O3, к которому добавляют воду до получения пастообразного состояния, готовят брикеты путем укладки в формы и высушивают до постоянной массы при температуре 110±15°С, полученные брикеты подвергают кальцинации при температуре 1250-1550°С в течение 1-3 часов, продукты обжига дробят, а затем осуществляют упомянутый сухой помол в шаровой мельнице в течение 0,5-8,5 часов.

| Способ получения тонкодисперсного активированного альфа-оксида алюминия | 2021 |

|

RU2770921C1 |

| Способ получения субмикронного порошка альфа-оксида алюминия | 2016 |

|

RU2625104C1 |

| Трубицин М.А | |||

| и др | |||

| Исследования влияния технологических параметров на гранулометрические характеристики субмикронного оксида алюминия в α-форме | |||

| Вестник БГТУ им | |||

| В.Г | |||

| Шухова, 2021, N12, с.84-95 | |||

| US 20090123362 A1, 14.05.2009 | |||

| CN 102659154 A, 12.09.2012 | |||

| КОНДЕНСАТОР ПАРОВОЙ ТУРБИНЫ | 1998 |

|

RU2169891C2 |

Авторы

Даты

2023-02-28—Публикация

2022-06-16—Подача