Изобретение относится к области производства высокочистого высокоглиноземистого цемента способом спекания и может быть использовано для производства низкоцементных огнеупорных литьевых масс нового поколения.

Высокоглиноземистые цементы (более 70% Al2O3) обладают огнеупорностью и достаточно быстрым набором прочности. При наличии Al2O3 - 71% равновесное содержание фаз моноалюмината кальция СаО·Al2O3 (СА) и диалюмината кальция СаО·2Al2O3 (СА2) в высокоглиноземистом клинкере составляет 65 и 35% соответственно. Фаза СА, которая быстро реагирует с водой, определяет особые гидравлические свойства кальциево-алюминатных цементов, то есть высокий набор начальной прочности в течение нескольких часов. В качестве исходного сырья для производства высокочистых высокоглиноземистых цементов используют материалы, в состав которых входят Al2O3 и СаO с ограниченным содержанием Fe2О3, Na2О, SiО2. Скорость фазообразования СА и СА2 лимитируется скоростью диффузии компонента с низкой скоростью диффузии, а именно Al2O3. Поэтому определяющую роль в кинетике фазообразования играет глинозем (Al2O3). Для получения высокоглиноземистых цементов с массовым содержанием оксида алюминия 70-72% при расчете количества сырьевых компонентов исходят из требования обеспечения мольного соотношения Al2O3:CaO в диапазоне 1,28:1-1,40:1. Высокочистые высокоглиноземистые цементы являются весьма эффективными связующими в технологии низкоцементных огнеупорных литьевых композиционных масс нового поколения [Chr. Parr, J.M. Auvray, M .Szepizdyn, Chr. Wöhrmeyer, C. Zetterstrom, A review of bond systems for monolithic castable refractories, Refract. Worldforum 7 (2015) 63–72.]. Промышленное производство таких цементов осуществляют методом твердофазового спекания во вращающихся или туннельных печах [Т.В. Кузнецова, Й. Талабер. Глиноземистый цемент, Стройиздат, Москва, 1988. 272 с.].

За прототип выбран патент RU2353596 (Опубликован: 27.04.2009) Способ получения глиноземистого цемента включает измельчение известкового и алюминатного компонентов до размера частиц не более 30 мкм, их дозировку, введение добавки глиноземистого цемента, перемешивание, увлажнение, брикетирование с последующим обжигом полученных брикетов при температуре 1200-1250°С и тонкий помол продуктов обжига. Брикетирование смеси осуществляют под давлением не менее 15 МПа в брикеты размером 60 мм. Технический результат - сокращение технологического цикла производства глиноземистого цемента.

Однако глиноземистые цементы, согласно ГОСТ 969-91, содержат менее 60 масс.% Al2O3 поэтому обладают низкой огнеупорностью и не могут использоваться в технологии низкоцементных огнеупорных литьевых масс нового поколения. Кроме того, недостатком данного способа является необходимость применения высокого давления при брикетировании, а также то, что данный способ не обеспечивает получение высокоглиноземистого цемента.

Технической задачей предлагаемого технического решения является получение высокочистого высокоглиноземистого цемента для низкоцементных огнеупорных литьевых масс методом спекания.

Техническим результатом предлагаемого технического решения является получение высокоглиноземистого цемента для низкоцементных огнеупорных литьевых масс методом спекания, в котором операцию брикетирования осуществляют при более низком давлении, а также применяют более низкую температуру при обжиге высокоглиноземистой шихты, с получением клинкера, содержащего фазу СА не менее 80 масс.%. Известно, что для обжига при получении высокочистых высокоглиноземистых цементов необходимо применение более высоких температур до 1380°С [2052407, опубл.20.01.1996 Способ получения высокоглиноземистого цемента. Кузнецова Т.В., Лютикова Т.А., Дьяконова Я.И., Павелко В.Э., Фирсов О.П.].

Для реализации поставленных задач предложен способ получения высокочистого высокоглиноземистого цемента для низкоцементных огнеупорных литьевых масс методом спекания, который осуществляют следующим способом:

- в качестве сырьевых материалов используют коммерчески доступные мелкодисперсный мел и металлургический глинозем марки Г-0, представленный реакционноактивной кристаллической фазой γ-Al2 O3;

- глинозем предварительно измельчают в лабораторной шаровой мельнице до получения медианного размера частиц D50 равного 10 мкм;

- дозировку компонентов проводят весовым методом путем порционного взвешивания на лабораторных технических весах исходя из требования обеспечения химического состава шихты с мольным соотношением Al2 О3 :CaO в диапазоне 1,28:1,00 -1,40:1,00;

- смешивают мел и предварительно измельченный реакционноактивный глинозем в барабане шаровой мельницы без мелющих тел в течение 60 мин;

- сухую порошковую смесь после гомогенизации переносят в емкость, куда при постоянном перемешивании в течение 10 минут с помощью верхнеприводной лопастной мешалки, используя объемный дозатор, добавляют воду до влажности 25%;

- после гомогенизации увлажненную массу порциями помещают в полипропиленовые формы и методом виброформования готовят образцы-брикеты размером не более 60 мм на вибростоле при удельном давлении пригруза 0,05-0,1 МПа. Если удельное давление формования меньше 0,05 МПа, то брикеты имеют низкую механическую прочность, недостаточную для дальнейшего транспортирования. Удельное давление более 0,1МПа является экономически не выгодным. При этом, выбор давления в указанном диапазоне не влияет на конечный результат - получение высокочистого высокоглиноземистого цемента;

- далее брикеты извлекают из форм и сушат при температуре 120ºС до постоянной массы;

- высушенные образцы-брикеты помещают в высокотемпературную печь и подвергают обжигу по следующему режиму: скорость нагрева 250ºС в час, первая изотермическая выдержка при температуре 900ºС в течение 30 мин, вторая изотермическая выдержка при заданных максимальных температурах 1200 - 1350°С при выдержке 1 час или 1200 - 1300°С при выдержке 2 часа. Скорость нагрева 250°С/ч – это оптимальная скорость, необходимая для протекания твердофазной реакции, так как более высокая скорость нагрева препятствует полным твердофазным взаимодействиям, а уменьшение скорости приводит к более высоким энергетическим, и, как следствие, к экономическим затратам;

- после обжига клинкер подвергают грубому измельчению в щековой дробилке до полного прохода через сито 2,5 мм, а затем тонкому помолу в лабораторной шаровой мельнице с проходом через сито 008 не менее 90 %.

Отличительной особенностью предлагаемого способа является использование доступного реакционноактивного глиноземистого сырья с медианным размером частиц D50 примерно 10 мкм. Уменьшение медианного размера зерен Al2O3 с 90 мкм до 10 мкм, а также существенное изменение их морфологии приводит к образованию алюминатов кальция в области температур ниже 1250ºС и увеличивает скорость их синтеза. Это объясняется синергетическим действием 2-х факторов. Во-первых, поскольку процессы синтеза кальций-алюминатных фаз в системе СаО-Al2O3 лимитируются скоростью диффузии катионов кальция в направлении ядра зерен глинозема, то уменьшение их размера однозначно будет сокращать время доставки Са2+ в зону реакции. Также положительное влияние оказывает увеличение площади межфазной поверхности. Во-вторых, при температурах до 1200°С глинозем находится в метастабильных γ- или θ-модификациях. Такие низкотемпературные формы оксида алюминия являются более химически активными, чем корунд, что способствует лучшей диффузии групп AlO45- и увеличению скорости реакций синтеза алюминатов кальция. Это позволяет в процессе протекания реакции между г-Al2O3 и СаО получить большое количество промежуточной фазы 12СаО·7Al2O3 (C12A7), необходимой для последующего формирования целевых фаз СА и СА2 при температуре ниже температуры фазового перехода Al2O3 из г- в б-форму за счет предложенного оптимального режима термообработки шихты - скорости нагрева, температуры обжига и времени выдержки высокоглиноземистой шихты для получения клинкера с содержанием фазы СА не менее 80 масс.% (Фиг.1). Из уровня техники совокупность существенных признаков и влияние их на конечный результат не известны, следовательно, заявленное изобретение соответствует условиям новизна и изобретательский уровень.

Изобретение характеризуют следующие графические изображения.

Фиг.1 Порошковые дифрактограммы образца шихты, термообработанного в диапазоне 25-1200°С.

Примеры реализации изобретения.

Пример 1.

Для получения мольного соотношения Al2O3:CaO = 1,28:1,00 берут 687г глинозема марки Г-0, предварительно измельченного в шаровой мельнице в течение двух часов и 535г мелкодисперсного мела марки М-90. Сырьевую смесь, включающую мел и предварительно измельченный глинозем гомогенизируют путем ее перемешивания в барабане шаровой мельницы без мелющих тел в течение 60 мин. Сухую порошковую смесь после гомогенизации переносят в емкость, куда при постоянном перемешивании в течение 10 минут с помощью верхнеприводной лопастной мешалки, используя объемный дозатор, добавляют воду до влажности 25%. После гомогенизации увлажненную массу порциями помещают в полипропиленовые формы и методом виброформования готовят образцы-брикеты размером 40 мм на вибростоле при удельном давлении пригруза 0,05 МПа. Далее брикеты извлекают из форм и сушат при температуре 120°С до постоянной массы.

Пример 2

Высушенные образцы-брикеты в количестве 6 штук, полученные по примеру 1, помещают в высокотемпературную печь и подвергают обжигу по следующему режиму: скорость нагрева 250°С в час, первая изотермическая выдержка при температуре 900°С в течение 30 мин, далее проводят вторую изотермическую выдержку в течение 1 час с разной температурой обжига для каждого образца: 1 - при температуре 1200°С , 2 - при температуре 1250°С, 3 - при температуре 1300°С, 4 - при температуре 1350°С, 5 - при температуре 1400°С, 6 - при температуре 1450°С. После обжига клинкер подвергают грубому измельчению в щековой дробилке до полного прохода через сито 2,5 мм, а затем тонкому помолу в лабораторной шаровой мельнице с проходом через сетку 008 не менее 90 %.

Результаты исследования фазового состава клинкера, полученного при разных температурах обжига при второй изотермической выдержке в течение 1 часа представлены в таблице 1.

Таблица 1. Фазовый состав клинкера при мольном соотношении в шихте Al2O3:CaO = 1,28:1, изотермическая выдержка – 1 час

Как видно из таблицы 1, в интервале температур обжига 1200-1350°С и времени выдержки 1 час у образцов присутствуют только целевые фазы СА и СА2 в диапазоне 86,8-80,2 и 13,2-19,8 масс.% соответственно.

Дальнейшее увеличение температуры обжига до 1400 и 1450°C приводит к перераспределению соотношения целевых фаз, а именно доля СА уменьшается до 65,0 масс.%, а СА2 возрастает до 35,0 масс.%.

Пример 3.

Высушенные образцы-брикеты в количестве 6 штук, полученные по примеру 1, помещают в высокотемпературную печь и подвергают обжигу по следующему режиму: скорость нагрева 250°С в час, первая изотермическая выдержка при температуре 900°С в течение 30 мин, далее проводят вторую изотермическую выдержку в течение 2 часов с разной температурой обжига для каждого образца: 1 - при температуре 1200°С , 2 - при температуре 1250°С, 3 - при температуре 1300°С, 4 - при температуре 1350°С, 5 - при температуре 1400°С, 6 - при температуре 1450°С. После обжига клинкер подвергают грубому измельчению в щековой дробилке до полного прохода через сито 2,5 мм, а затем тонкому помолу в лабораторной шаровой мельнице с проходом через сито 008 не менее 90 %.

Результаты исследования фазового состава клинкера, полученного при разных температурах обжига при второй изотермической выдержке в течение двух часов представлены в таблице 2.

Таблица 2. Фазовый состав клинкера при мольном соотношении в шихте Al2O3:CaO = 1,28:1,00, изотермическая выдержка – 2 час

Оптимальные фазовые составы с содержанием фазы СА в диапазоне 84,9-79,8 масс.% и СА2 15,1-20,7 масс.%, практически достигаются уже при температурах от 1200 до 1300°С. Синтез кальций-алюминатных фаз в диапазоне 1350-1450°С с временем второй изотермической выдержки 2 часа приводит к снижению доли СА ниже 70 масс.% и кроме того является энергетически не выгодным.

Пример 4

Для получения мольного соотношения Al2O3:CaO = 1,40:1,00 берут 720г глинозема марки Г-0, предварительно измельченного в шаровой мельнице в течение двух часов и 499г мелкодисперсного мела марки М-90. Сырьевую смесь, включающую мел и предварительно измельченный глинозем гомогенизируют путем ее перемешивания в барабане шаровой мельницы без мелющих тел в течение 60 мин. Сухую порошковую смесь после гомогенизации переносят в емкость, куда при постоянном перемешивании в течение 10 минут с помощью верхнеприводной лопастной мешалки, используя объемный дозатор, добавляют воду до влажности 25%. После гомогенизации увлажненную массу порциями помещают в полипропиленовые формы и методом виброформования готовят образцы-брикеты размером 60 мм на вибростоле при удельном давлении пригруза 0,1 МПа. Далее брикеты извлекают из форм и сушат при температуре 120°С до постоянной массы.

Пример 5

Высушенные образцы-брикеты в количестве 6 штук, полученные по примеру 4, помещают в высокотемпературную печь и подвергают обжигу по следующему режиму: скорость нагрева 250°С в час, первая изотермическая выдержка при температуре 900°С в течение 30 мин, далее проводят вторую изотермическую выдержку в течение 1 часа с разной температурой обжига для каждого образца: 1 - при температуре 1200°С , 2 - при температуре 1250°С, 3 - при температуре 1300°С, 4 - при температуре 1350°С, 5 - при температуре 1400°С, 6 - при температуре 1450°С. После обжига клинкер подвергают грубому измельчению в щековой дробилке до полного прохода через сито 2,5 мм, а затем тонкому помолу в лабораторной шаровой мельнице с проходом через сито 008 не менее 90 %.

Результаты исследования влияния режимов термообработки на процесс синтеза кальций-алюминатных фаз в диапазоне 1200-1450°С и изотермической выдержке 1 час при мольном соотношении Al2O3:CaO = 1,40:1,00 представлены в таблице 3.

Таблица 3. Фазовый состав клинкера при мольном соотношении в шихте Al2O3:CaO = 1,40:1,00, изотермическая выдержка – 1 час

Как видно из таблицы 3, в диапазоне температур обжига 1200-1300°С и времени выдержки 1 час у образцов присутствуют целевые фазы СА и СА2 в диапазоне 85,0 –78,0 масс.% и СА2 15,0-22,0 масс.%.

Дальнейшее увеличение температуры обжига приводит к перераспределению соотношения целевых фаз, а именно доля СА уменьшается до 70,5 масс.%, а СА2 возрастает до 29,5 масс.% уже при 1350°C и при дальнейшем увеличении температуры обжига доля СА продолжает уменьшаться.

Пример 6

Высушенные образцы-брикеты в количестве 6 штук, помещают в высокотемпературную печь и подвергают обжигу по следующему режиму: скорость нагрева 250°С в час, первая изотермическая выдержка при температуре 900°С в течение 30 мин, далее проводят вторую изотермическую выдержку в течение 2 часов с разной температурой обжига для каждого образца: 1 - при температуре 1200°С , 2 - при температуре 1250°С, 3 - при температуре 1300°С, 4 - при температуре 1350°С, 5 - при температуре 1400°С, 6 - при температуре 1450°С. После обжига клинкер подвергают грубому измельчению в щековой дробилке до полного прохода через сито 2,5 мм, а затем тонкому помолу в лабораторной шаровой мельнице с проходом через сито 008 не менее 90 %.

В таблице 4 представлены результаты исследования влияния режимов термообработки на процесс синтеза кальций-алюминатных фаз в диапазоне 1200-1450°С, с увеличением второй изотермической выдержки до 2 часов.

Таблица 4. Фазовый состав клинкера при мольном соотношении в шихте Al2O3:CaO = 1,40:1,00, изотермическая выдержка – 2 час

Как видно из таблицы 4, уже в интервале температур обжига 1200-1250°С и времени выдержки 2 часа у образцов присутствуют целевые фазы СА и СА2 в диапазоне 80,0-80,1 масс.% и СА2 20,0-19,9 масс.%. Дальнейшее увеличение температуры обжига приводит к перераспределению соотношения целевых фаз, а именно доля СА составляет менее 70,0 масс.%, а СА2 возрастает уже при 1300°C. При дальнейшем увеличении температуры обжига доля СА продолжает уменьшаться.

Пример 7

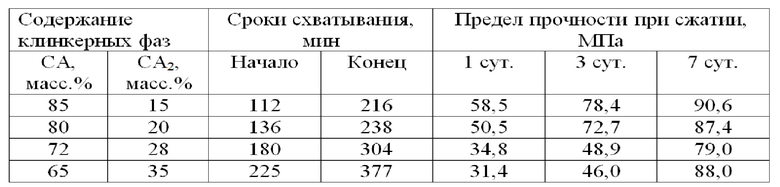

Изучение влияния фазового состава на сроки схватывания и набор прочности проводили по ГОСТ 30744-2001. Результаты исследования представлены в таблице 5.

Таблица 5. Влияние фазового состава на сроки схватывания и набор прочности

Из таблицы 5 видно, что содержание СА более 80 масс.% в полученном по предложенному способу высокоглиноземистом цементе является оптимальным для случаев, когда требуется высокая скорость схватывания и быстрый набор прочности.

Предлагаемый способ позволяет заменить зарубежные марки высокочистого высокоглиноземистого цемента на отечественный продукт с характеристиками, не уступающими импортным аналогам, сократить энергозатраты и снизить себестоимость 1 т продукции при одновременном повышении ее качества.

Таким образом, поставленная задача решена и технический результат по получению высокочистого высокоглиноземистого цемента для низкоцементных огнеупорных литьевых масс методом спекания при более низких температурах обжига с получением клинкера, где содержание фазы СА не менее 80 масс. %, достигнут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА ДЛЯ НЕФОРМОВАННЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 2023 |

|

RU2818252C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВЫХ ТИГЛЕЙ ИЗ НИЗКОЦЕМЕНТНОГО ОГНЕУПОРНОГО БЕТОНА | 2000 |

|

RU2170717C1 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2014 |

|

RU2574236C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЁМИСТОГО ЦЕМЕНТА | 2018 |

|

RU2699090C1 |

| Способ получения реактивного альфа-оксида алюминия | 2022 |

|

RU2791045C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2006 |

|

RU2325363C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТОВ | 2010 |

|

RU2470880C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2579092C1 |

| СПОСОБ КОРРЕКТИРОВКИ СОСТАВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА НА ОСНОВЕ ВЫСОКОСУЛЬФАТНОЙ СЫРЬЕВОЙ СМЕСИ | 2013 |

|

RU2527430C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

Изобретение относится к области производства высокочистого высокоглиноземистого цемента способом спекания и может быть использовано для производства низкоцементных огнеупорных литьевых масс нового поколения. Способ получения высокоглиноземистого цемента для низкоцементных огнеупорных литьевых масс включает измельчение компонентов, дозировку, перемешивание, увлажнение, брикетирование с последующим обжигом полученных брикетов и тонкий помол продуктов обжига. При этом используют мелкодисперсный мел и металлургический глинозем, представленный кристаллической фазой γ-Al2O3, который измельчают до получения медианного размера частиц D50, равного 10 мкм, дозировку компонентов проводят исходя из требования обеспечения химического состава шихты с мольным соотношением Al2O3:CaO в диапазоне 1,28:1,00-1,40:1,00; после перемешивания шихту увлажняют до влажности 25 %, брикетирование осуществляют методом виброформования при удельном давлении 0,05-0,1 МПа; высушенные брикеты подвергают обжигу по следующему режиму: скорость нагрева 250°С/ч, выдержка при температуре 1200-1350°С в течение 1 ч или при температуре 1200-1300°С в течение 2 ч, а помол полученного клинкера сначала осуществляют до полного прохода через сито 2,5 мм, а затем подвергают тонкому помолу с проходом через сито 008 не менее 90 % измельчаемого клинкера высокоглиноземистого цемента. Технический результат - получение клинкера, где содержание фазы СА не менее 80 масс. %, что обеспечивает высокую скорость схватывания и быстрый набор прочности. 1 ил., 5 табл.

Способ получения высокоглиноземистого цемента для низкоцементных огнеупорных литьевых масс, включающий измельчение компонентов, дозировку, перемешивание, увлажнение, брикетирование с последующим обжигом полученных брикетов и тонкий помол продуктов обжига, отличающийся тем, что используют мелкодисперсный мел и металлургический глинозем, представленный кристаллической фазой γ-Al2O3, который измельчают до получения медианного размера частиц D50, равного 10 мкм, дозировку компонентов проводят исходя из требования обеспечения химического состава шихты с мольным соотношением Al2O3:CaO в диапазоне 1,28:1,00-1,40:1,00; после перемешивания шихту увлажняют до влажности 25 %, брикетирование осуществляют методом виброформования при удельном давлении 0,05-0,1 МПа; высушенные брикеты подвергают обжигу по следующему режиму: скорость нагрева 250°С/ч, выдержка при температуре 1200-1350°С в течение 1 ч или при температуре 1200-1300°С в течение 2 ч, а помол полученного клинкера сначала осуществляют до полного прохода через сито 2,5 мм, а затем подвергают тонкому помолу с проходом через сито 008 не менее 90 % измельчаемого клинкера высокоглиноземистого цемента.

| СПОСОБ ОЧИСТКИ И УПРОЧНЕНИЯ ТРУБ МАГИСТРАЛЬНЫХ НЕФТЕГАЗОВЫХ ТРУБОПРОВОДОВ | 2007 |

|

RU2353506C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2011 |

|

RU2473478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЁМИСТОГО ЦЕМЕНТА | 2018 |

|

RU2699090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2006 |

|

RU2325363C1 |

| DE 4330598 С2, 27.04.2009. | |||

Авторы

Даты

2023-04-11—Публикация

2022-06-21—Подача