Изобретение относится к полу транспортного средства, выполненного способом горячей штамповки, для рамы транспортного средства, включающему базовую панель пола, отштампованную из листового металла.

Изобретение также относится к способу изготовления пола транспортного средства способом горячей штамповки для рамы транспортного средства, включая этап горячей штамповки по меньшей мере одной заготовки из листового металла для штамповки базовой панели пола.

Уровень техники

Полы транспортных средств для рам транспортных средств содержат множество различных компонентов из штампованного листового металла и элементов усиления, которые необходимо соединить вместе, чтобы получить конечный пол транспортного средства. Все это требует проведения весьма трудоемких сварочно-сборочных работ. Известно, что сварка является сложным производственным процессом, поскольку при ее выполнении необходимо снизить риск искажения размеров из-за локального нагрева. Кроме того, для соединения деталей требуется специальный вспомогательный инструмент.

Далее после того, как пол полностью собран, его необходимо подать на линию монтажа рамы, чтобы прикрепить его к раме транспортного средства. Готовый к сборке пол представляет собой тяжелую и громоздкую деталь, с которой трудно обращаться с точки зрения логистики.

С другой стороны, различные компоненты пола могут быть изготовлены различными способами горячей или холодной штамповки, например, холодной штамповкой, горячей штамповкой (также известной как закалка под прессом), профилировкой листового металла или непрямой горячей штамповкой (также известной как непрямая закалка под прессом).

Среди различных способов горячая штамповка является наиболее предпочтительным способом, поскольку она позволяет получать детали с очень высокой прочностью текучести, составляющей от 1200 МПа до 2000 МПа. Однако такие детали нельзя использовать в зонах пола транспортного средства, предназначенных для того, чтобы выдерживать сжимающие усилия при столкновении в случае аварии. Несмотря на то, что такие детали очень твердые, в то же время они хрупкие. Следовательно, в случае аварии такая твердость может привести к появлению в детали нежелательных механических трещин, что не позволит ей выполнить функцию обеспечения безопасности. В связи с этим пол необходимо изготавливать из множества отдельных деталей с различными механическими характеристиками в соответствии с конкретными потребностями в деформации каждой его зоны. Следовательно, для каждой отдельной детали требуется специальная обработка и штамповка. Кроме того, все это требует значительных затрат на сварку.

Помимо всего прочего, в связи с распространением гибридных и электрических транспортных средств все чаще и чаще требуется, чтобы рамы транспортных средств, такие как, например, рамы автомобилей, занимали как можно больше места в области пола, чтобы в них можно было разместить аккумуляторы транспортного средства.

Аккумуляторы представляют собой очень тяжелые и громоздкие элементы, которые из-за веса необходимо размещать в раме транспортного средства в как можно более низком положении, чтобы как можно меньше мешать динамике транспортного средства. Обычно аккумуляторы имеют форму параллелепипедной коробки с весьма длинным и широким основанием. Они выполнены в основном в продольном направлении транспортного средства и имеют уменьшенную высоту, что позволяет освободить место для салона транспортного средства. Размещение аккумуляторов приводит к тому, что традиционная геометрия пола автомобиля полностью изменяется, чтобы выполнять функцию как защитного элемента, так и функцию размещения аккумулятора.

DE202010017552U1 описывает конструкцию кузова, в частности конструкцию пола, для автомобильного транспортного средства, со структурными компонентами, определяющими траектории нагрузки в аварийных ситуациях. В зоне структурных компонентов, которые размещены по меньшей мере на одной определенной траектории нагрузки, в частности на траектории передней ударной нагрузки и/или на траектории боковой ударной нагрузки и/или на траектории задней ударной нагрузки, компоненты выполнены, по меньшей мере, частично из высокопрочных структурных компонентов, преимущественно из полностью закаленных или, по меньшей мере, частично закаленных высокопрочных структурных компонентов, из стального листа горячей штамповки или холодной штамповки, которые прямо или косвенно, преимущественно напрямую, связаны, прочно соединены друг с другом, в частности, посредством силового и/или формовочного и/или материального соединения.

US2014147693A1 описывает формованную деталь, которую можно изготовить при низкой стоимости, которая имеет исключительную размерную точность, которая обладает прекрасными свойствами осевого разрушения и свойствами трехточечного изгиба, которая обладает отличной жесткостью при изгибе и жесткостью при кручении, и которая подходит для использования в качестве детали автомобильного транспортного средства. Формованная деталь имеет армирующий элемент, который скреплен сваркой на гребневой части. Изготавливается путем соединения плоской заготовки из листового металла и плоского армирующего элемента из листового металла путем сварки и выполнения изгиба таким образом, чтобы сварочное соединение превратилось в ребристую поверхность.

Сущность изобретения

Задача изобретения заключается в том, чтобы предложить вариант пола транспортного средства, выполненного способом горячей штамповки, для рамы транспортного средства, который проще в изготовлении и легче, чем полы транспортных средств на настоящем этапе уровня техники. Данная задача решается посредством пола транспортного средства, выполненного способом горячей штамповки типа, указанного в начале, характеризующегося тем, что он дополнительно содержит по меньшей мере одну армирующую накладку из листового металла, расположенную на упомянутой базовой панели пола, покрывающую данную базовую панель пола, а указанная по меньшей мере одна армирующая накладка является более пластичной, чем базовая панель пола, при этом указанная по меньшей мере одна армирующая накладка соединена с по меньшей мере одной зоной базовой панели пола, а по меньшей мере одна указанная зона спроектирована так, чтобы выдерживать сжимающие силы удара в случае аварии упомянутого транспортного средства, и базовая панель пола и по меньшей мере одна армирующая накладка соединены друг с другом перед тем, как пол транспортного средства будет отштампован.

Сталь, используемая в процессе закалки под прессом, представляет собой борсодержащую сталь марки 22MnB5. Данный вид стали для повышения коррозионной стойкости обычно покрывается слоем AlSi. Такой вид стали может быть закален, если его сначала нагреть до температуры около 900 °C, что обеспечивает формирование аустенитной микроструктуры, а затем быстро охладить (известно как этап закалки), получая таким образом мартенситную микроструктуру.

Вторым типом стали, закаленной под прессом, является многоступенчатая сталь, закаленная под прессом. Данный тип стали также является борсодержащим, но он имеет несколько иной состав по сравнению с обычным, описанным выше. Такой тип борсодержащей стали называется 22MnB8. Данный вид стали обычно покрывается слоем цинка, который обладает лучшей устойчивостью к коррозии, чем AlSi. Для получения твердой микроструктуры сталь нагревают до температуры аустенитизации (около 900°C), при этом ее можно охлаждать при весьма низкой скорости охлаждения (скорость охлаждения на воздухе при комнатной температуре), получая таким образом мартенситную микроструктуру.

Незакаляемая сталь может быть подвергнута процессу закалки под прессом, но ее твердость от этого не увеличится.

Специалисту хорошо известно, что термин "пластичность" относится к степени способности материала подвергаться пластической деформации перед разрушением. Пластичность обычно выражается в процентах относительного растяжения или в процентах усадки при стандартном испытании на растяжение в соответствии со следующей нормой ISO: ISO 6892-1:2016 Металлические материалы - испытание на растяжение. Метод испытания при комнатной температуре.

Предпочтительный способ расчета пластичности основан на процентном соотношении удельного растяжения металлического образца во время испытания на растяжение, как показано ниже:

% Растяжения=(Lf - L0) / L0

L0 - начальная длина образца, а Lf - длина образца перед разрушением.

В качестве альтернативы можно измерить значение в соответствии с сокращением площади.

% Сокращения площади=(A0 - Af) / A0

A0 - начальное поперечное сечение образца, а Af - поперечное сечение образца перед разрушением.

Кроме того, в изобретении выражение "спроектировано так, чтобы выдерживать сжимающие силы удара в случае аварии вышеупомянутого транспортного средства" относится к тем зонам транспортного средства, в которых рама транспортного средства спроектирована так, чтобы выдерживать сжимающие силы в случае аварии, основываясь на опыте проектирования или ноу-хау квалифицированного специалиста. Однако может случиться так, что в конечном итоге, в зависимости от направления удара, такие зоны будут вынуждены выдерживать другие виды нагрузок.

И в заключение, когда армирующая накладка из листового металла расположена на базовой панели пола, накрывая базовую панель пола, в этой области толщина сборки представляет собой сложение толщины базовой панели пола и армирующей накладки.

Возвращаясь к предлагаемому изобретением решению, после того, как деталь штампована горячим способом, армирующий элемент полностью покрывает зону накрытия базовой панели пола, таким образом, чтобы увеличить толщину пола транспортного средства на величину толщины слоя.

Комбинирование накладывающихся друг на друга мягких и твердых материалов в зонах, предназначенных для противостояния сжимающим ударным силам в случае аварийной ситуации и полностью упрочненный материал, полученный способом горячей штамповки, могут увеличить угол изгиба. Таким образом, данные зоны выдерживают значительную деформацию без риска разрушения и делают пол транспортного средства, изготовленный способом горячей штамповки, пригодным для применения при обеспечении безопасности.

Кроме того, пол транспортного средства в соответствии с изобретением значительно уменьшает количество деталей, необходимых для получения готового пола транспортного средства. Это ведет к упрощению производства и снижению затрат, поскольку требуется меньшее количество деталей, которые необходимо формировать отдельно, а затем соединять при помощи сварки. Кроме того, благодаря возможности использования большего количества заготовок из листового металла, выполненных способом горячей штамповки, толщина деталей также может быть уменьшена, и вместе с уменьшением количества отдельных деталей может быть достигнуто соответствующее снижение веса.

Процесс горячей штамповки, согласно изобретению, включает в себя любой процесс горячей штамповки, такой как прямая или непрямая горячая штамповка, также известная как закалка под прессом или непрямая закалка под прессом, а также многоступенчатый процесс горячей штамповки или закалка под прессом.

Стандартный процесс закалки под прессом выглядит следующим образом:

а) заготовку из листового металла начинают обрабатывать при комнатной температуре,

б) затем заготовку нагревают в печи примерно до 900 °C для получения аустенитной микроструктуры,

в) затем заготовку помещают в матрицу для прессования и придают ей нужную форму детали, а далее выдерживают в закрытом положении матрицы в течение нескольких секунд, что позволяет заготовке быстро остыть,

г) такое охлаждение приводит к превращению аустенита в мартенсит, что приводит к получению гораздо более твердой детали,

В конечном итоге после охлаждения могут потребоваться некоторые дополнительные действия.

Процесс закалки непрямым прессованием выглядит следующим образом:

а) заготовку из листового металла начинают обрабатывать при комнатной температуре,

б) заготовку предварительно штампуют в матрице для холодной штамповки и формуют в необходимую предварительно сформированную деталь,

в) затем предварительно сформованную деталь нагревают в печи примерно до 900 °C для получения аустенитной микроструктуры,

г) затем деталь помещают в матрицу для прессования и формуют, а далее выдерживают в закрытом положении матрицы в течение нескольких секунд, что позволяет заготовке быстро остыть,

д) такое охлаждение приводит к превращению аустенита в мартенсит, обеспечивая конечную твердость детали.

И в заключение, многоступенчатая закалка под прессом требует использования специальных сталей для закалки под прессом. Некоторые производители стали разработали стали, которые можно закалять без необходимости быстрого охлаждения. Такой тип сталей иногда называют сталями, закаляемыми на воздухе. Их микроструктура может быть изменена из аустенитной в мартенситную без проведения процесса быстрого охлаждения.

В случае многоступенчатого процесса закалки под прессом процесс происходит следующим образом:

а) заготовку из листового металла начинают обрабатывать при комнатной температуре,

б) затем заготовку нагревают в печи примерно до 900 °C для получения аустенитной микроструктуры,

в) затем заготовку помещают матрицу для многоступенчатого прессования и формуют в требуемую форму детали; в матрице выполняются различные этапы формования, поскольку деталь перемещается в матрице вперед. Заготовку сначала охлаждают примерно до 500 °C, затем формуют, а затем при необходимости подвергают последующей обработке,

г) в данном случае отпадает необходимость в быстром охлаждении. Готовая деталь охлаждается при комнатной температуре.

Изобретение дополнительно включает в себя ряд преимущественных характеристик, которые являются объектом зависимых пунктов формулы изобретения и полезность которых объясняется далее в подробном описании предпочтительного варианта осуществления изобретения.

Предпочтительно базовую панель пола выполнять из закаленной под прессом стали, также известной как горячеформованная сталь, в то время как армирующий элемент изготовлен из незакаляемой стали.

В предпочтительном варианте осуществления, предназначенном для придания жесткости полу транспортного средства, базовая панель пола содержит, по меньшей мере, одну армирующую балку, непосредственно отштампованную из указанной заготовки из листового металла, при этом по меньшей мере одна армирующая накладка расположена и соединена с данной по меньшей мере одной армирующей балкой пола транспортного средства.

В другом предпочтительном варианте осуществления, направленном на увеличение угла изгиба зон, предназначенных для противостояния сжимающим ударным силам в аварийной ситуации, по меньшей мере одна армирующая накладка имеет большую (от 10% до 80%) пластичность, чем базовая панель пола, преимущественно от 25% до 70%.

Для упрощения изготовления пола транспортного средства и его подгонки базовая панель пола и по меньшей мере одна армирующая накладка имеют толщину от 0,5 до 8 мм, преимущественно от 0,5 до 6 мм, предпочтительнее от 0,5 до 3 мм и в идеале от 0,8 до 1,5 мм.

Кроме того, в предпочтительном варианте осуществления для снижения логистических затрат базовая панель пола и по меньшей мере одна армирующая накладка имеют одинаковую толщину. Это позволяет избежать необходимости работы с заготовками различной толщины.

Во избежание преждевременной коррозии рамы транспортного средства, базовая панель пола и по меньшей мере одна армирующая накладка имеют цинковое покрытие.

Для обеспечения улучшенных характеристик при боковом столкновении в предпочтительном варианте осуществления пол транспортного средства имеет продольное направление, соответствующее направлению движения, и перпендикулярное направление, а по меньшей мере одна армирующая накладка проходит в указанном перпендикулярном направлении.

В особом случае выполнения каркаса автомобиля рама обычно состоит из трех опор, называемых A, B и C. В 5-дверных автомобилях опора B предназначена для того, чтобы закреплять дверь на петли, обеспечивая доступ ко вторым рядам сидений. Именно эта центральная зона автомобиля является наименее жесткой частью рамы автомобиля. Рама транспортного средства, и, в частности, пол транспортного средства, содержит также поперечные элементы сиденья, которые, помимо функции обеспечения мест крепления к конструкции сиденья, также участвуют в придании жесткости раме транспортного средства и ее функции безопасности. Следовательно, для улучшения функции безопасности рамы транспортного средства по меньшей мере одна армирующая накладка пола транспортного средства накладывается на поперечины сидений базовой панели пола.

Для снижения сложности изготовления указанная базовая панель пола изготавливается из одной цельной заготовки листового металла. Таким образом, цельный пол может быть изготовлен за один этап горячей штамповки, что значительно сокращает или сводит к минимуму необходимость в этапах последующих сварочных работ.

В другом предпочтительном варианте осуществления упомянутая базовая панель пола и по меньшей мере одна армирующая накладка соединены одним или несколькими способами из группы, включающей контактную точечную сварку, стандартную лазерную сварку, удаленную лазерную сварку, сварку контактную шовную (RSEW), дуговую газо-металлическую сварку и лазерную и дуговую гибридную сварку.

Также для получения оптимальной степени пластичности участков, предназначенных для выдерживания сжимающих усилий в аварийных ситуациях, базовая панель пола имеет предел прочности при растяжении от 1400 МПа до 2000 МПа, и по меньшей мере одна армирующая накладка из листового металла имеет предел прочности при растяжении от 500 до 1000 МПа.

Изобретение также относится к способу изготовления пола транспортного средства способом горячей штамповки для рамы транспортного средства, с помощью которого пол легче изготавливается и который в конечном итоге делает пол легче, чем полы транспортного средства на настоящем этапе уровня техники.

Изобретение решает данную проблему с помощью способа, описанного выше, характеризующегося тем, что перед этапом горячей штамповки способ дополнительно включает этапы наложения по меньшей мере одной армирующей накладки на указанную заготовку из листового металла, накрывая данную заготовку из листового металла по меньшей мере в одной зоне пола транспортного средства, предназначенного для противостояния сжимающим силам удара в случае аварийной ситуации, соединяя указанный по меньшей мере одна армирующая накладка и указанную заготовку из листового металла.

Как далее поясняется ниже, способ, согласно изобретению, предусматривает гораздо более простую конструкцию пола транспортного средства с гораздо меньшим количеством деталей и значительным снижением веса.

В предпочтительном варианте осуществления указанный этап соединения выполняется с помощью одного или нескольких способов из группы, включающей контактную точечную сварку, стандартную лазерную сварку, удаленную лазерную сварку, сварку контактную шовную (RSEW), дуговую газо-металлическую сварку и лазерную и дуговую гибридную сварку.

В способе согласно изобретению также предпочтительно, чтобы базовая панель пола была изготовлена из закаленной под прессом стали, а по меньшей мере одна армирующая накладка была изготовлен из незакаляемой стали.

Аналогичным образом, изобретение также включает в себя прочие особенности деталей, проиллюстрированные в развернутом описании предпочтительного варианта осуществления изобретения и на прилагаемых рисунках.

Краткий перечень чертежей

Дополнительные преимущества и особенности изобретения становятся очевидными из следующего описания, в котором без каких-либо ограничений раскрываются предпочтительные варианты осуществления изобретения со ссылкой на прилагаемые чертежи:

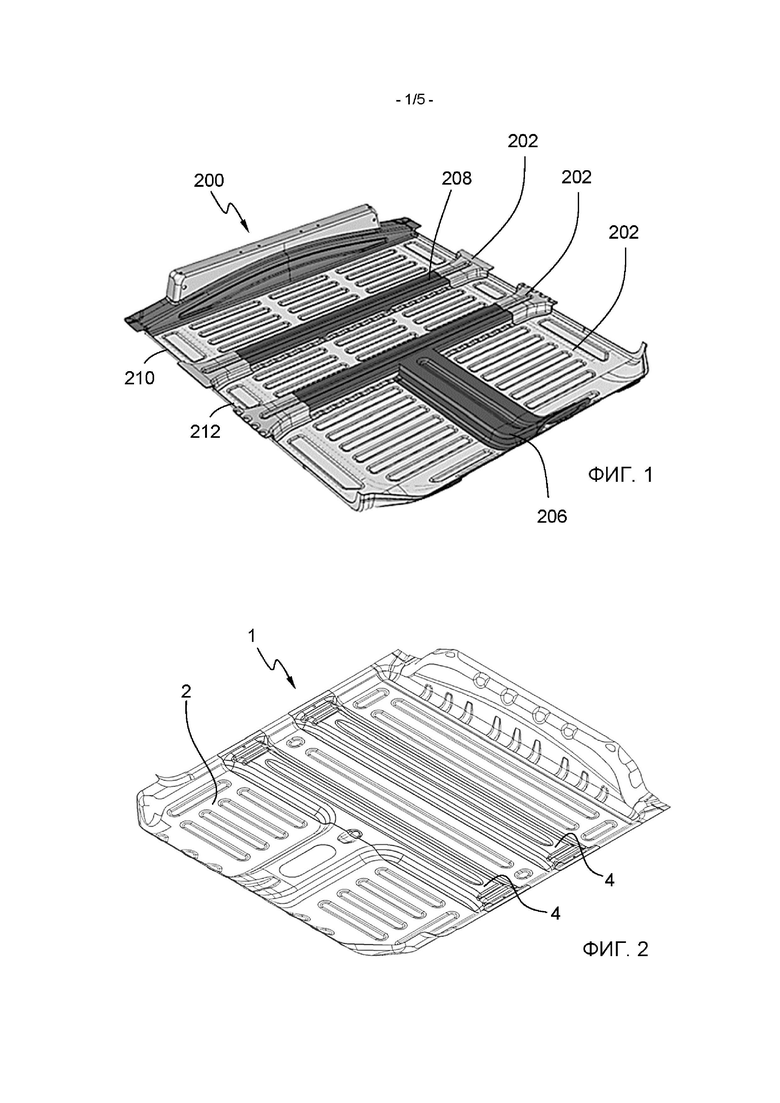

Фигура 1, перспективный вид пола транспортного средства в соответствии с уровнем техники.

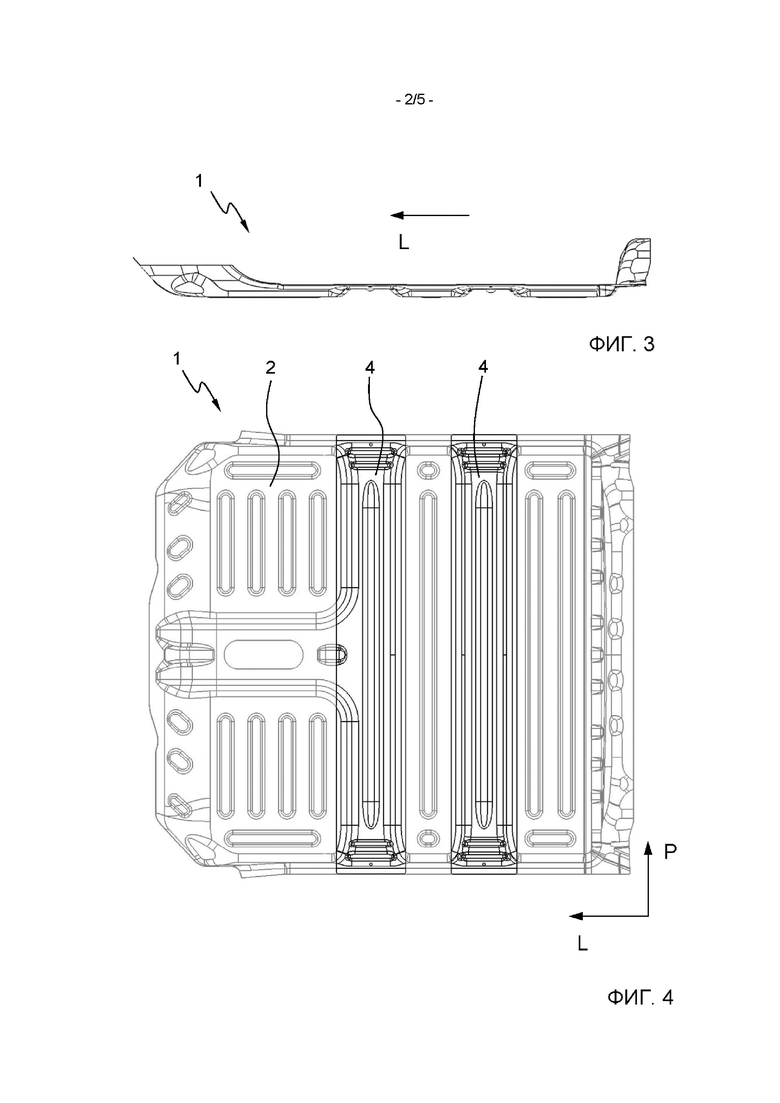

Фигура 2, перспективный вид пола транспортного средства в соответствии с изобретением.

Фигура 3, вид сбоку на пол транспортного средства, который изображен на фигуре 2.

Фигура 4, вид сверху на пол транспортного средства, который изображен на фигуре 2, показывающий армирующие накладки, расположенные на армирующих балках.

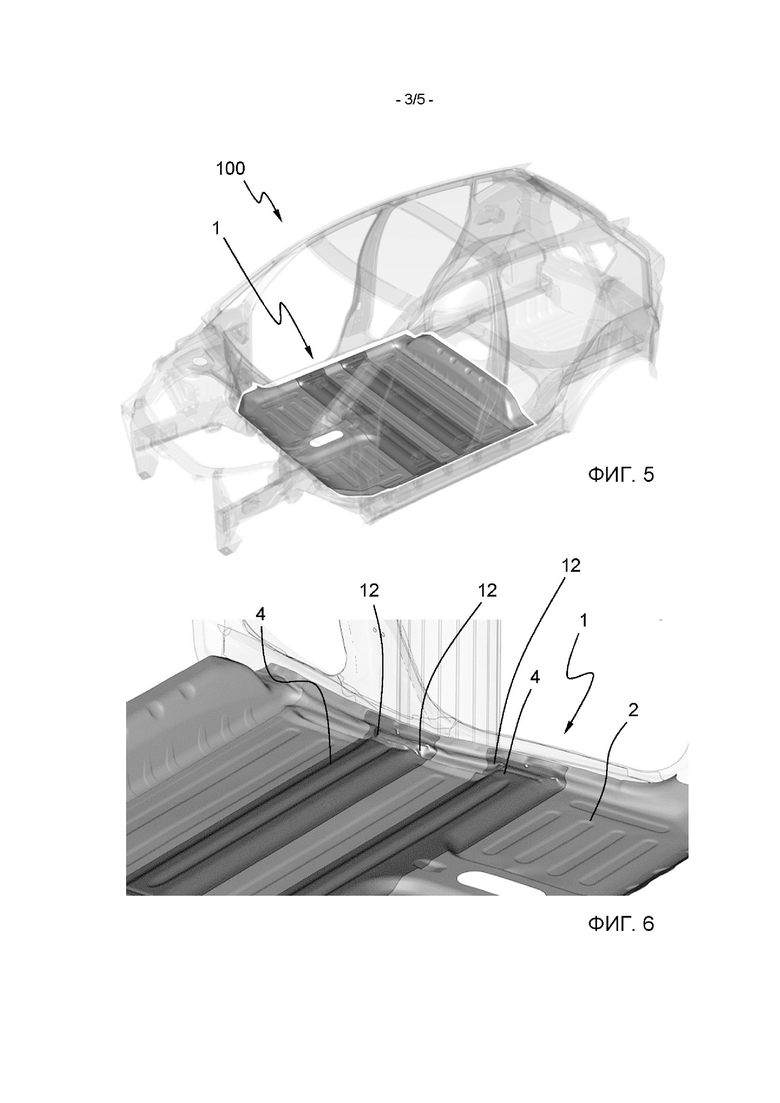

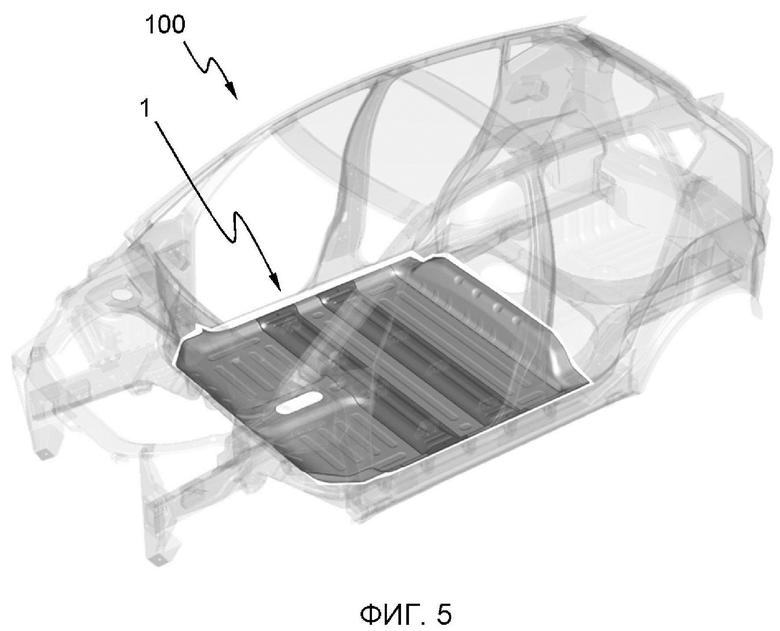

Фигура 5, рама транспортного средства, включающая пол в соответствии с изобретением.

Фигура 6, развернутый вид рамы транспортного средства, которая изображена на фигуре 5 в случае бокового столкновения.

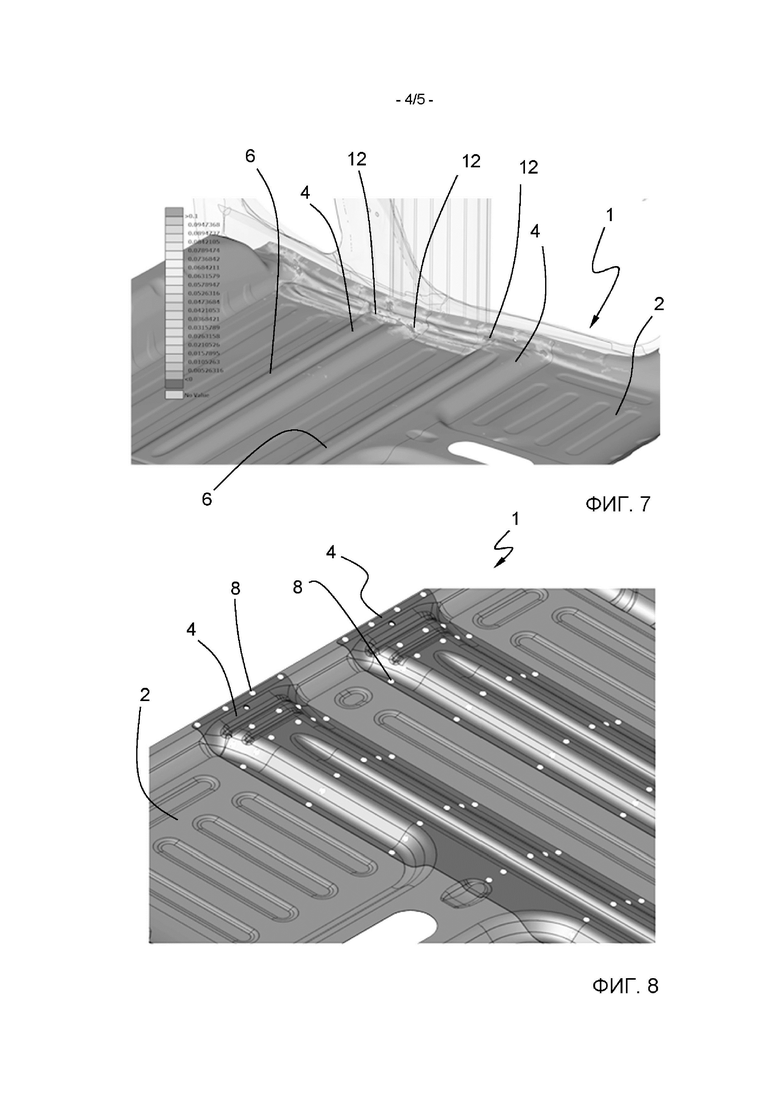

Фигура 7, цифровое моделирование зоны, показанной на фигуре 6, пола транспортного средства, показанного на фигуре 2, в аварийной ситуации.

Фигура 8, детализированный вид пола транспортного средства в соответствии с изобретением, в котором панель пола и армирующие накладки приварены точечной сваркой.

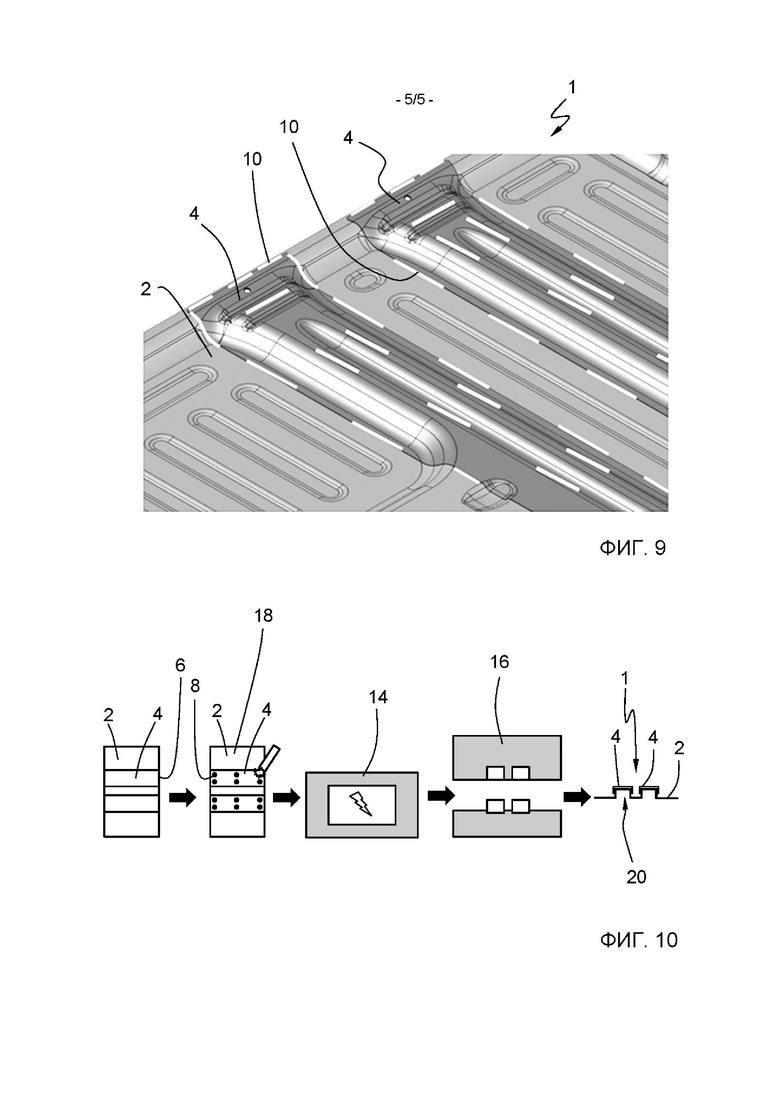

Фигура 9, детализированный вид пола транспортного средства в соответствии с изобретением, в котором панель пола и армирующие накладки приварены при помощи лазерной сварки.

Фигура 10, схематическое изображение первого варианта осуществления способа согласно изобретению.

Подробное описание предпочтительных вариантов осуществления изобретения

На фигуре 1 показан пол 200 транспортного средства в соответствии с уровнем техники. Данный пол транспортного средства, соответствующий уровню техники, содержит множество деталей из листового металла, включая передние панели 202, поперечные балки 204, продольные балки 206, армирующие балки 208, задние панели 210, среднюю панель 212 и др. Такой пол транспортного средства 200 состоит в общей сложности из 16 независимых штампованных деталей из листового металла. Все эти 16 деталей необходимо отформовать по отдельности, а затем соответствующим образом соединить с помощью подходящего сварочного процесса, например, точечной сварки, лазерной сварки или т.п. После завершения работы пол 200 транспортного средства будет весить более 30 кг.

Чтобы решить проблему создания пола транспортного средства, выполненного методом горячей штамповки для рамы транспортного средства, который проще изготавливать и который легче, чем полы транспортного средства уровня техники, изобретение предусматривает пол 1 транспортного средства, выполненный методом горячей штамповки для рамы 100 транспортного средства, содержащий базовую панель 2 пола, отштампованную по меньшей мере из одной заготовки из листового металла толщиной 1 мм, но наиболее предпочтительно, чтобы она была изготовлена из одной единственной заготовки из металлического листа. Указанная базовая панель 2 пола преимущественно изготовлена из горячеформованной стали.

Как показано на фигурах 3 и 4, указанный пол транспортного средства 1 имеет продольное направление L, соответствующее направлению движения, и перпендикулярное направление P, и при этом упомянутая по меньшей мере одна армирующая накладка проходит в указанном перпендикулярном направлении P.

На фигурах 2-7, для решения проблемы изобретения, пол 1 транспортного средства дополнительно содержит две армирующие накладки 4 из листового металла, расположенных на базовой панели 2 пола, перекрывающих базовую панель 2 пола. Армирующие накладки 4 изготавливают преимущественно из горячеформованной листовой стали толщиной 1 мм.

Две армирующие накладки 4 более пластичны, чем базовая панель 2 пола. В частности, армирующие накладки 4 имеют большую пластичность (от 10% до 80%), нежели чем базовая панель 2 пола, и преимущественно от 25% до 70%. Базовая панель 2 пола обладает пределом прочности при растяжении от 1400 МПа до 2000 МПа, а армирующая накладка 4 из листового металла имеет предел прочности при растяжении от 500 до 1000 МПа.

Материалы, удовлетворяющие таким условиям, представлены, например, горячеформованными марками. Панель 2 пола может быть изготовлена из стали для горячей штамповки, такой как Usibor® 2000 или 1500 от компании Арселор Миттал (Arcelor Mittal), в то время как армирующие накладки 4 могут быть изготовлены из стали для горячей штамповки, такой как Ductibor® 450, 500 или 1000 той же компании, указанной выше.

Особенно предпочтительным является то, чтобы как базовая панель 2 пола, так и армирующие накладки 4 имели цинковое покрытие.

Армирующие накладки 4 соединены с двумя зонами 6 базовой панели 2 пола, предназначенными для того, чтобы выдерживать сжимающие силы удара в случае аварии транспортного средства. В таком случае соответствующие зоны 6 перекрытия совпадают с поперечными элементами 12, к которым прикрепляются сиденья. На фигуре 7 видно, что в данном случае вся поперечная балка базовой панели 2 пола закрыта армирующей накладкой 4 в соответствии с требованиями конструкции. Однако при боковом столкновении места, на которые воздействуют наибольшие пики сжатия, представляют собой боковые ребра 12 пола транспортного средства, которые подвергаются наибольшей деформации.

Как базовая панель 2 пола, так и две армирующие накладки 4 соединяются друг с другом перед штамповкой пола 1 транспортного средства любым подходящим способом сварки, например, одним или несколькими способами из группы, включающей контактную точечную сварку, стандартную лазерную сварку, удаленную лазерную сварку, сварку контактную шовную (RSEW), дуговую газо-металлическую сварку и лазерную и дуговую гибридную сварку.

На фигуре 8 показан предпочтительный вариант осуществления, в котором панель 2 пола и армирующие накладки 4 свариваются точечной сваркой перед штамповкой с помощью нескольких сварочных точек 8. Вместо этого в предпочтительном варианте осуществления на фигуре 9 панель 2 пола и армирующие элементы 4 соединяются посредством сварных швов 10, выполненных лазерной сваркой.

Кроме того, как уже объяснялось, базовая панель 2 пола содержит две армирующие балки для крепления сидений, непосредственно отштампованные из заготовки из листового металла, соответствующие поперечным элементам для крепления сидений в транспортном средстве. Армирующие накладки 4 расположены и соединены с армирующими поперечными балками пола 1 транспортного средства.

Следовательно, как только базовая панель 2 пола и армирующие накладки 4 соединены, выполняется этап горячей штамповки для формирования пола 1 транспортного средства. Другими словами, пол 1 транспортного средства может быть изготовлен за один стандартный проход горячей штамповки.

По сравнению с полом транспортного средства, изображенным на фигуре 1, предпочтительный вариант осуществления, показанный на фигурах 2-5, состоит всего лишь из 3 компонентов и одного формующего инструмента, по сравнению с 16 частями, изготовленными по отдельности для пола в соответствии с уровнем техники.

Например, благодаря уже описанной конструкции вес уменьшается примерно на 20% по сравнению с полом, изображенном на фигуре 1. Впрочем, в зависимости от конструкции пола можно добиться еще большего снижения веса. Кроме того, несмотря на уменьшение количества деталей, пол транспортного средства хорошо выдерживает аварийные ситуации, показанные на фигурах 6 и 7.

В заключение, на фигуре 10 показан вариант осуществления способа согласно изобретению.

Во-первых, слева направо на фигуре 10 показана заготовка из листового металла из горячештампованной стали для формирования базовой панели 2 пола. На заготовке из листового металла расположены две армирующие накладки 4 из незакаляемой стали, которые перекрывают заготовку из листового металла в зонах 6 пола 1 транспортного средства, предназначенных для противодействия сжимающим силам удара в случае аварийной ситуации.

Затем эти две армирующие накладки 4 свариваются вместе. В данном предпочтительном варианте осуществления соединение выполняется методом точечной сварки, но, как уже объяснялось, возможны и другие способы сварки.

Как только три заготовки соединены вместе, образуя одну единственную финальную заготовку 18, их помещают в печь 14 и нагревают примерно до 900 °C.

В заключение, нагретую финальную заготовку 18 помещают в матрицу для упрочнения прессования с целью горячей штамповки финальной заготовки 18 из листового металла для штамповки базовой панели пола 2.

В правой части фигуры 10 видно перекрытие двух армирующих накладок 4 с базовой панелью 2 в области поперечной балки 20.

Цельный напольный элемент обеспечивает снижение веса, количества деталей и сварочных работ. Единственной проблемой в стандартном решении при использовании полной закалки является высокий риск полного разрушения мартенситного материала при проведении краш-тестов. Однако такой риск сводится к минимуму за счет добавления элементов из пластичного материала, улучшающих эксплуатационные характеристики и предотвращающих появление трещин на полностью закаленной базовой панели 2 пола.

Группа изобретений относится к полу 1 транспортного средства и способу горячей штамповки при его изготовлении. Рама 100 транспортного средства содержит базовую панель 2 пола, отштампованную по меньшей мере из одной заготовки из листового металла. Пол также включает по меньшей мере одну армирующую накладку 4 из листового металла, расположенную на базовой панели 2 пола и накрывающую базовую панель 2 пола. Армирующая накладка 4 более пластична, чем базовая панель 2 пола. По меньшей мере одна армирующая накладка 4 соединена по меньшей мере с одной зоной 6 базовой панели пола, предназначенной для того, чтобы выдерживать сжимающие силы удара в случае аварии транспортного средства. Базовая панель 2 пола и по меньшей мере один армирующий элемент 4 соединяются друг с другом до того, как штампуется пол 1 транспортного средства. Обеспечивается возможность получения пола транспортного средства, выполненного способом горячей штамповки, для рамы транспортного средства, который легче и проще в изготовлении. 2 н. и 11 з.п. ф-лы, 10 ил.

1. Пол (1) транспортного средства, выполненный способом горячей штамповки, для рамы (100) транспортного средства, содержащий:

[а] базовую панель (2) пола, отштампованную по меньшей мере из одной заготовки из листового металла,

отличающийся тем, что

[б] базовая панель (2) пола изготовлена из одной заготовки из листового металла,

пол (1) транспортного средства дополнительно содержит

[в] по меньшей мере одна армирующая накладка (4) из листового металла, расположенная на базовой панели (2) пола и покрывающая базовую панель (2) пола,

[г] при этом по меньшей мере одна армирующая накладка (4) является более пластичной, чем базовая панель (2) пола,

[д] причем по меньшей мере одна армирующая накладка (4) присоединена по меньшей мере к одной зоне (6) базовой панели (2) пола, при этом по меньшей мере одна зона (6) предназначена для того, чтобы выдерживать сжимающие силы удара в случае аварии вышеупомянутого транспортного средства, и

[е] при этом базовая панель (2) пола и по меньшей мере одна армирующая накладка (4) соединены друг с другом перед штамповкой пола (1) транспортного средства.

2. Пол (1) транспортного средства по п.1, отличающийся тем, что базовая панель (2) пола изготовлена из закаленной под прессом стали, а по меньшей мере одна армирующая накладка (4) изготовлена из незакаляемой стали.

3. Пол (1) транспортного средства по п.1 или 2, отличающийся тем, что базовая панель пола (2) содержит по меньшей мере одну армирующую балку, непосредственно отштампованную из упомянутой заготовки из листового металла, а по меньшей мере одна армирующая накладка (4) расположена и соединена с указанной по меньшей мере одной армирующей балкой пола (1) транспортного средства.

4. Пол (1) транспортного средства по любому из пп.1-3, отличающийся тем, что по меньшей мере одна армирующая накладка (4) имеет большую пластичность от 10 до 80%, чем упомянутая базовая панель (2) пола, и преимущественно от 25 до 70%.

5. Пол (1) транспортного средства по любому из пп.1-4, отличающийся тем, что базовая панель (2) пола и по меньшей мере одна армирующая накладка (4) имеют толщину от 0,5 до 8 мм, преимущественно от 0,5 до 6 мм, предпочтительнее от 0,5 до 3 мм и в идеале от 0,8 до 1,5 мм.

6. Пол (1) транспортного средства по п.5, отличающийся тем, что базовая панель пола (2) и по меньшей мере одна армирующая накладка (4) имеют одинаковую толщину.

7. Пол (1) транспортного средства по любому из пп.1-6, отличающийся тем, что базовая панель (2) пола и по меньшей мере одна армирующая накладка (4) покрыты цинком.

8. Пол (1) транспортного средства по любому из пп.1-7, отличающийся тем, что пол (1) транспортного средства имеет продольное направление (L), соответствующее направлению движения, и перпендикулярное направление (P), и по меньшей мере одна армирующая накладка (4) проходит в перпендикулярном направлении (P).

9. Пол (1) транспортного средства по любому из пп.1-8, отличающийся тем, что базовая панель (2) пола и по меньшей мере одна армирующая накладка (4) соединены одним или несколькими способами из группы, включающей контактную точечную сварку, стандартную лазерную сварку, удаленную лазерную сварку, сварку контактную шовную (RSEW), дуговую газометаллическую сварку и лазерную и дуговую гибридную сварку.

10. Пол (1) транспортного средства по любому из пп.1-9, отличающийся тем, что указанная по меньшей мере одна заготовка из листового металла для изготовления базовой панели (2) пола имеет предел прочности при растяжении от 1400 до 2000 МПа, и по меньшей мере одна армирующая накладка (4) из листового металла имеет предел прочности при растяжении от 500 до 1000 МПа.

11. Способ изготовления пола (1) транспортного средства методом горячей штамповки для рамы (100) транспортного средства, включающий этап:

[а] горячая штамповка по меньшей мере одной заготовки из листового металла для штамповки базовой панели (2) пола,

отличающийся тем, что

[б] указанная базовая панель (2) пола изготовлена из одной цельной заготовки из листового металла, и

перед указанным этапом горячей штамповки способ дополнительно включает следующие этапы:

[в] размещение по меньшей мере одной армирующей накладки (4) на указанной заготовке из листового металла, покрывающей указанную заготовку из листового металла по меньшей мере в одной зоне (6) пола (1) транспортного средства для выдерживания сжимающих сил удара в случае аварийной ситуации, при этом по меньшей мере одна армирующая накладка (4) является более пластичной, чем базовая панель (2) пола, и

[г] соединение по меньшей мере одной армирующей накладки (4) и упомянутой заготовки из листового металла.

12. Способ по п.11, отличающийся тем, что указанный этап соединения выполняют с помощью одного или нескольких способов из группы, включающей контактную точечную сварку, стандартную лазерную сварку, удаленную лазерную сварку, сварку контактную шовную (RSEW), дуговую газометаллическую сварку и лазерную и дуговую гибридную сварку.

13. Способ по п.11 или 12, отличающийся тем, что базовая панель (2) пола изготовлена из закаленной под прессом стали, а по меньшей мере одна армирующая накладка (4) изготовлена из незакаляемой стали.

| DE 202010017552 U1, 13.06.2012 | |||

| US 2014147693 A1, 29.05.2014 | |||

| JP 2018534143 A, 22.11.2018 | |||

| US 2017298469 A1, 19.10.2017. |

Авторы

Даты

2023-02-28—Публикация

2020-11-11—Подача